ГОСТ 7639-88

Группа Г83

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРЕССЫ ОДНОКРИВОШИПНЫЕ ДВОЙНОГО ДЕЙСТВИЯ ЗАКРЫТЫЕ

Основные параметры и размеры. Нормы точности

Straight side double action one point presses.

Basic parameters and dimensions. Norms of accuracy

ОКП 38 2145

Дата введения 1989-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

А.С.Григоров, А.М.Барский, В.В.Аверин, Г.А.Купырева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.03.88 N 689

3. Стандарт соответствует СТ СЭВ 1828-79, СТ СЭВ 3866-82

4. ВЗАМЕН ГОСТ 7639-75, ГОСТ 17288-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.5 | |

|

2.5 | |

|

2.5 | |

|

2.5 | |

|

2.5 | |

|

ГОСТ 9696-88 |

2.5 |

|

2.5 | |

|

ГОСТ 15961-89 |

2.1 |

|

ТУ 2-034-225-87 |

2.5 |

6. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ (ноябрь 1998 г.) с Изменением N 1, утвержденным в мае 1989 г. (ИУС 8-89)

Настоящий стандарт распространяется на однокривошипные закрытые прессы двойного действия для глубокой вытяжки листового металла, изготовляемые для нужд народного хозяйства и экспорта.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

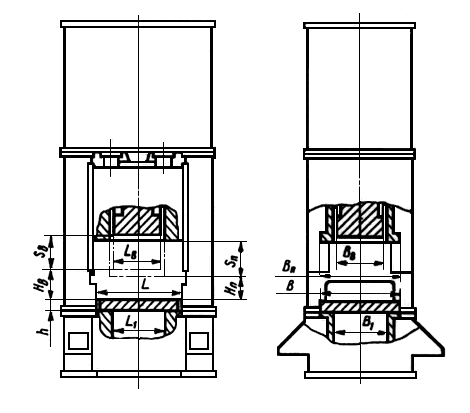

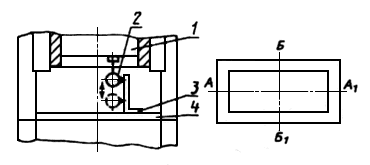

1.1. Основные параметры и размеры прессов должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Примечание. Чертеж не определяет конструкцию прессов.

Таблица 1

Размеры, мм

|

Наименования основных параметров |

Нормы | |||||||

|

Номинальное усилие ползуна, кН: |

||||||||

|

вытяжного |

630 |

1000 |

1600 |

2500 |

3150 |

4000 |

5000 |

6300 |

|

прижимного |

400 |

630 |

1000 |

1600 |

2000 |

2500 |

3150 |

4000 |

|

Ход ползуна: |

||||||||

|

вытяжного |

400 |

500 |

630 |

800 | ||||

|

прижимного |

250 |

320 |

400 |

500 | ||||

|

Расстояние между подштамповой плитой и ползуном в его нижнем положении при верхнем положении регулировки: |

||||||||

|

вытяжного |

460 |

440 |

570 |

550 |

720 |

920 |

900 | |

|

прижимного |

400 |

380 |

490 |

470 |

620 |

800 |

780 | |

|

Размеры ползуна: |

||||||||

|

вытяжного |

400 |

500 |

630 |

800 |

1000 | |||

|

прижимного спереди назад |

630 |

800 |

1000 |

1250 |

1600 | |||

|

Регулируемая частота непрерывных ходов, мин |

||||||||

|

наименьшая |

20 |

15 |

10 |

9 | ||||

|

наибольшая, не менее |

30 |

25 |

16 |

14 | ||||

|

Размер регулировки расстояния между подштамповой плитой, вытяжным и прижимным ползунами, не менее |

100 |

120 |

160 |

200 |

250 | |||

|

Размеры стола |

630 |

800 |

1000 |

1250 |

1600 | |||

|

Размеры отверстия в столе |

400 |

500 |

630 |

800 |

1000 | |||

|

Толщина подштамповой плиты |

100 |

120 |

140 |

160 |

180 |

200 |

220 | |

|

Удельная масса |

240 |

180 |

125 |

67 |

26,85 |

26 |

9,85 | |

|

Удельный расход энергии |

2,15 |

100 |

1,07 |

1,48 |

1,20 | |||

_____________

*  ;

;  ,

,

где  - масса пресса (без средств механизации и автоматизации, устройств крепления и смены штампов и устройств, изготовляемых по заказу потребителя), кг;

- масса пресса (без средств механизации и автоматизации, устройств крепления и смены штампов и устройств, изготовляемых по заказу потребителя), кг;

- номинальное усилие вытяжного ползуна, кН;

- номинальное усилие вытяжного ползуна, кН;

- ход вытяжного ползуна, м;

- ход вытяжного ползуна, м;

- площадь стола, м

- площадь стола, м ;

;

- расстояние между подштамповой плитой и вытяжным ползуном в его нижнем положении при верхнем положении регулировки, м;

- расстояние между подштамповой плитой и вытяжным ползуном в его нижнем положении при верхнем положении регулировки, м;

- номинальная мощность электродвигателя главного привода, Вт;

- номинальная мощность электродвигателя главного привода, Вт;

- наибольшая частота непрерывных регулируемых ходов, мин

- наибольшая частота непрерывных регулируемых ходов, мин .

.

(Измененная редакция, Изм. N 1).

1.2. Путь вытяжного и прижимного ползунов до их крайнего нижнего положения, на котором пресс развивает номинальное усилие, должен составлять 16 мм для вытяжного и 6 мм для прижимного ползуна независимо от номинального усилия.

1.3. Муфта, тормоз и система управления ими должны обеспечивать частоту одиночных включений не менее 75% наибольшей частоты непрерывных регулируемых ходов, указанной в таблице.

1.4. Прессы должны изготовляться с окнами в стойках шириной не менее 0,6 от размера стола  .

.

1.5. По заказу потребителя прессы должны изготовляться:

с подушками в столе усилием до 20% от номинального усилия вытяжного ползуна и ходом до 25% от хода вытяжного ползуна;

с предохранителем по усилию;

с устройствами для быстрой замены штампов.

1.6. По заказу потребителя прессы должны комплектоваться средствами механизации и автоматизации.

1.7. Конструкция прессов должна обеспечивать возможность встраивания их в автоматические линии и автоматизированные комплексы.

2. НОРМЫ ТОЧНОСТИ

2.1. Общие требования при проведении проверок - по ГОСТ 15961.

Отклонение от горизонтального положения верхней поверхности подштамповой плиты, установленной на столе пресса, в двух взаимно перпендикулярных направлениях не должно превышать 0,1 мм на длине 1000 мм. Контроль уровнем должен осуществляться посередине стола с фронтальной стороны.

2.2. Базовой поверхностью для проверок по пп.2.6.3-2.6.6 является верхняя поверхность подштамповой плиты.

2.3. Проверка пресса должна проводиться при минимальных величинах зазоров в направляющих, обеспечивающих движение ползуна при включенных устройствах, уравновешивающих ползун.

2.4. В том случае, если конструктивные особенности пресса не позволяют провести измерения на длине, в которой отнесен допуск, то последний должен быть пересчитан на наибольшую возможную длину измерения. Полученный при пересчете допуск менее 0,01 мм принимают равным 0,01 мм.

2.5. Для проверок должны быть применены следующие средства измерения:

поверочные линейки типа ШД, класса точности 1 по ГОСТ 8026;

поверочные угольники 90° типа УШ, класса точности 1 по ГОСТ 3749;

набор щупов N 2 по ТУ 2-034-225;

индикатор типа ИЧ, класса точности 1 по ГОСТ 577;

концевые плоскопараллельные меры длины по ГОСТ 9038;

брусковый уровень с ценой деления 0,02 мм по ГОСТ 9392;

многооборотный индикатор с ценой деления 0,01 и 0,02 мм по ГОСТ 9696;

штативы для измерительных головок типа ШМ-II и ШМ-III по ГОСТ 10197.

(Измененная редакция, Изм. N 1).

2.6. Нормы точности прессов должны не превышать значений, указанных в пп.2.6.1-2.6.6.

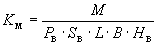

2.6.1. Плоскостность поверхности стола (верхней поверхности подштамповой плиты, закрепленной на столе) (черт.2)

Когда конструкция стола не позволяет использовать его без подштамповой плиты, проверяют плоскостность верхней поверхности подштамповой плиты, закрепленной на столе.

Допуск плоскостности - 0,06 мм на длине 1000 мм (выпуклость не допускается).

Черт.2

Метод проверки. На поверхность стола (подштамповой плиты) 3 по различным направлениям устанавливают поверочную линейку 2 в точках наименьшего прогиба на плоскопараллельные концевые меры длины 4. Щупом 1 проверяют просвет между рабочей поверхностью линейки и поверхностью стола (подштамповой плиты).

Проверку проводят в направлении  по линиям измерения 1, 2 и 3, в направлении

по линиям измерения 1, 2 и 3, в направлении  по линиям 1, 2 и 3 и в двух направлениях

по линиям 1, 2 и 3 и в двух направлениях  .

.

Отклонение от плоскостности стола (подштамповой плиты) равно наибольшей разности толщин щупа 1 в точках измерений.

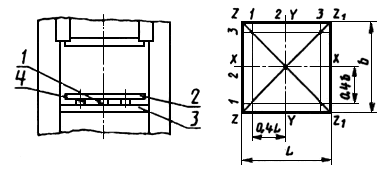

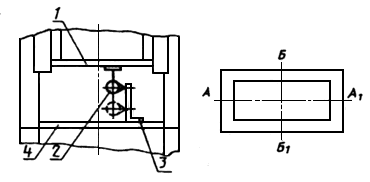

2.6.2. Плоскостность нижней поверхности прижимного и вытяжного ползунов (черт.3)

Черт.3

Допуск плоскостности 0,06 мм на длине 1000 мм.

Метод проверки. На нижнюю поверхность ползуна 1 по различным направлениям устанавливают поверочную линейку 2 в точках наименьшего прогиба на плоскопараллельные концевые меры 3 равной высоты. Щупом 4 проверяют просвет между рабочей поверхностью линейки и поверхностью ползуна. Проверку плоскостности прижимного ползуна проводят в направлении  по линиям 1 и 3, в направлении

по линиям 1 и 3, в направлении  по линиям 1 и 3.

по линиям 1 и 3.

Проверку плоскостности вытяжного ползуна проводят в направлении  по линиям 1, 2 и 3, в направлении

по линиям 1, 2 и 3, в направлении  по линиям 1, 2 и 3 и в двух направлениях

по линиям 1, 2 и 3 и в двух направлениях  .

.

Отклонение от плоскостности нижней поверхности ползуна равно разности толщин щупа 4 в точках измерений.

Проверка по п.2.6.2 проводится до установки проверяемых деталей на пресс. На собранном прессе указанная проверка не проводится.

2.6.3. Параллельность нижней поверхности вытяжного ползуна верхней поверхности подштамповой плиты (черт.4)

Черт.4

Таблица 2

Размеры, мм

|

Расстояние между стойками |

Допуск параллельности на длине 1000 для прессов с усилием вытяжного ползуна в кН | ||

|

до 2500 |

св. 2500 до 6300 |

св. 6300 | |

|

До 1000 |

0,12 |

- |

- |

|

Св. 1000 до 1600 |

0,10 |

0,12 |

0,16 |

|

Св. 1600 |

0,08 |

0,10 |

0,12 |

Метод проверки. На поверхность подштамповой плиты 1 устанавливают на стойке индикатор 2 так, чтобы его измерительный наконечник касался поверхности ползуна 3.

Отклонение от параллельности измеряют при наибольшем и наименьшем расстояниях между подштамповой плитой и ползуном в его нижнем положении в двух взаимно перпендикулярных направлениях  и

и  в четырех точках: четыре крайние точки, по две в каждом из указанных направлений.

в четырех точках: четыре крайние точки, по две в каждом из указанных направлений.

Отклонение от параллельности определяют как наибольшую разность показаний индикатора.

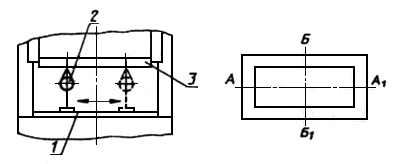

2.6.4. Параллельность нижней поверхности прижимного ползуна верхней поверхности подштамповой плиты (черт.5)

Черт.5

Отклонение от параллельности не должно превышать допуска, указанного в табл.2.

Метод проверки аналогичен указанному в п.2.6.3.

При ручном способе регулировки расстояния между подштамповой плитой и прижимным ползуном проверку проводят в одном из положений регулировки: нижнем или верхнем.

2.6.5. Перпендикулярность хода вытяжного ползуна к верхней поверхности подштамповой плиты (черт.6)

Черт.6

Допуск перпендикулярности, мм, на длине 100 мм при усилии вытяжного ползуна, кН:

|

До 2500 |

0,02 |

|||

|

Св. 2500 до 6300 |

0,03 |

|||

|

Св. 6300 |

0,04 |

|||

Метод проверки. На верхнюю поверхность подштамповой плиты 4 устанавливают угольник 3. Индикатор 2 крепят к вытяжному ползуну 1 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Отклонение от перпендикулярности измеряют при крайних положениях вытяжного ползуна и в среднем положении регулировки в двух взаимно перпендикулярных направлениях  и

и  на длине хода ползуна в одной точке ползуна.

на длине хода ползуна в одной точке ползуна.

Отклонение от перпендикулярности определяют как наибольшую разность показаний индикатора на длине хода вытяжного ползуна.

2.6.6. Перпендикулярность хода прижимного ползуна к верхней поверхности подштамповой плиты (черт.7)

Черт.7

Допуск перпендикулярности, мм, на длине 100 мм при усилии прижимного ползуна, кН:

|

До 2500 |

0,02 |

|||

|

Св. 2500 до 6300 |

0,03 |

|||

|

Св. 6300 |

0,04 |

|||

Метод проверки. На поверхность подштамповой плиты 4 устанавливают угольник 3.

Индикатор 2 крепят к ползуну 1 так, чтобы его измерительный наконечник касался измерительной поверхности угольника.

Перпендикулярность хода ползуна проверяют в двух положениях ползуна (верхнем и нижнем) при любом неизменном положении регулировки в двух взаимно перпендикулярных плоскостях.

Отклонение от перпендикулярности определяется разностью показаний индикатора в верхнем и нижнем положениях ползуна.

2.6.7. Радиальное и торцовое биение маховика (черт.8)

Черт.8

Допуск радиального биения, мм, для диаметра маховика, мм:

|

До 1000 |

0,10 |

|||

|

Св. 1000 |

0,16 |

|||

Допуск торцевого биения, мм, для диаметра маховика, мм:

|

До 1000 |

0,20 |

|||

|

Св. 1000 |

0,30 |

|||

Метод проверки. Индикатор 1 устанавливают так, чтобы его измерительный наконечник касался поверхности обода маховика 2 или его торцевой поверхности на расстоянии 10 мм от образующей поверхности обода.

Биение определяется наибольшей разностью показаний индикатора за один оборот маховика.

Проверку не проводить при динамически сбалансированном маховике.

Для маховиков, связанных с валом муфтой, проверку проводить при выключенной муфте.

(для прессов без выдвижного стола)

(для прессов без выдвижного стола) , кг/(кН·м

, кг/(кН·м ), не более*

), не более* , Вт/(кН·мин

, Вт/(кН·мин