ГОСТ 22472-87

(СТ СЭВ 3137-81)

Группа Г22

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШТАМПЫ ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ

Общие технические условия

Dies for sheet-metal stamping.

General specifications

ОКП 39 6330

Дата введения 1988-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

В.А.Бугайлишкис; Е.И.Соловей; Л.Э.Каасик; А.Д.Комаров, канд. техн. наук (руководители темы); И.С.Маркус; З.А.Ицкович; С.Г.Камыно; Р.Э.Эйги; Э.А.Кукс; В.В.Шалавин, канд. техн. наук; Ю.В.Федотов, канд. техн. наук; А.Н.Дунаев; В.К.Моисеев, канд. техн. наук; Ю.И.Белоглазов; А.С.Беляев, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.06.87 N 2679

3. Срок первой проверки 1992 г.; периодичность проверки 5 лет.

4. Стандарт полностью соответствует СТ СЭВ 3137-81

5. ВЗАМЕН ГОСТ 22472-77

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

1.8.4 | |

|

ГОСТ 2.601-68 |

1.7.1.2 |

|

3.2 | |

|

1.9.1; 5.1 | |

|

ГОСТ 12.2.109-85 |

1.1.4; 1.8.5; 5.12 |

|

1.8.4 | |

|

1.8.4 | |

|

1.3.2 | |

|

1.2.14 | |

|

1.4.10 | |

|

1.4.10 | |

|

1.2.14 | |

|

1.4.4; 1.4.5; 1.4.6 | |

|

1.9.2 | |

|

1.2.17 | |

|

1.2.17 | |

|

5.7 | |

|

1.3.1 | |

|

ГОСТ 5950-73 |

1.3.1 |

|

1.2.10 | |

|

3.3 | |

|

ГОСТ 9378-75 |

3.4 |

|

1.2.17 | |

|

1.9.2 | |

|

1.2.9 | |

|

1.2.11 | |

|

1.2.12 | |

|

1.8.2 | |

|

1.5.7, табл.2 | |

|

ГОСТ 14034-74 |

1.2.10 |

|

1.4.3 | |

|

ГОСТ 14192-77 |

1.9.7 |

|

1.9.1; 1.1.3; 4.3 | |

|

1.1.3 | |

|

1.9.2 | |

|

1.1.1; приложение, табл.3 | |

|

1.9.6; 4.4 | |

|

1.2.9 | |

|

1.9.2 | |

|

1.2.8 | |

|

1.2.19 | |

|

1.9.2 | |

|

ГОСТ 24296-80 |

1.2.17 |

|

1.4.7; 1.4.8 | |

|

1.2.9 | |

|

1.4.9; 1.5.2 | |

|

ГОСТ 25670-83 |

1.4.9 |

|

1.3.2 | |

|

1.3.3 | |

|

1.8.1 |

7. ПЕРЕИЗДАНИЕ июнь 1993 г. с Изменением N 1, утвержденным в марте 1990 г. (ИУС 6-90)

8. Проверен в 1989 г. Снято ограничение срока действия Постановлением Госстандарта СССР N 603 от 27.03.90

Настоящий стандарт распространяется на штампы холодной листовой штамповки, их детали и узлы, предназначенные для изготовления деталей из листового материала и профильного проката (полосы, ленты, проволоки, уголка, швеллера и т.п.), эксплуатируемые на механических и гидравлических прессах.

Требования, не установленные настоящим стандартом, должны быть указаны в нормативно-технической документации или в рабочих чертежах конкретных штампов или их видов.

Стандарт не распространяется на штампы, не являющиеся товарной продукцией и выпускаемые по специальным требованиям.

(Измененная редакция, Изм. N 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Общие требования

1.1.1. Термины и наименование штампов, их узлов и деталей - по ГОСТ 15830.

1.1.2. Штампы должны изготовляться в соответствии с требованиями настоящего стандарта и конструкторской документацией, утвержденной в установленном порядке.

1.1.3. Штампы изготавливаются в климатических исполнениях УХЛ или Т категории размещения 4 по ГОСТ 15150, для районов с тропическим климатом - в соответствии с требованиями ГОСТ 15151.

1.1.4. Штампы должны удовлетворять требованиям безопасности по ГОСТ 12.2.109*.

________________

* Действует ГОСТ 12.2.109-89, здесь и далее по тексту. - Примечание .

1.2. Требования к конструкции

1.2.1. Режущие кромки пуансонов, матриц, пуансон-матриц, ножей и т.д. должны быть острыми, кроме случаев, предусмотренных в технической документации. Завал кромок, выкрашивание и механические повреждения не допускаются.

1.2.2. Обратная конусность в рабочих отверстиях матриц и пуансон-матриц для разделительных операций не допускается, кроме случаев, предусмотренных в технической документации.

1.2.3. Рабочие детали штампов сложной конфигурации или больших габаритов целесообразно изготавливать секционными. Длина секций рекомендуется не более 300 мм. Креплением секций должна быть исключена возможность их смещения, например постановка на штифты, врезание в плиты, сборка в обойме и т.д.

Линии разъема секций на пуансоне и матрице не должны совпадать.

1.2.4. Пуансоны, матрицы, пуансон-матрицы, выталкиватели, клинья и другие детали должны опираться на закаленные подкладные плитки, если удельное давление, передаваемое опорными поверхностями этих деталей на плиты штампов, превышает допускаемое напряжение на сжатие материала этих плит.

1.2.5. Конструкцией штампов массой более 1000 кг должна быть, по возможности, предусмотрена замена быстроизнашиваемых рабочих деталей без снятия штампа с пресса.

1.2.6. В пуансонах для разделительных операций на рабочем торце не допускаются центровые отверстия, оси которых расположены на расстоянии не более 9 мм от режущей кромки.

1.2.7. В конструкциях штампов с рабочими частями из твердого сплава, штампов для чистовой вырубки и других высокоточных штампов, как правило, следует применять шариковые, роликовые или другие направляющие элементы, обеспечивающие долговечность и надежность работы штампов.

1.2.8. Длина ступенчатых винтов (например по ГОСТ 18786) для крепления подвижных съемников (прижимов), направляющих колонок и других деталей, запас хода выталкивателей (например для штампов совмещенного действия), траверс и других деталей должны исключить соударение подвижных и неподвижных деталей в процессе всей эксплуатации при уменьшении закрытой высоты штампа.

1.2.9. Резьба метрическая - по ГОСТ 24705*, поля допусков - 6Н и 6g по ГОСТ 16093**, размеры сбегов, недорезов, проточек и фасок для резьбы - по ГОСТ 10549, если нет других указаний.

_______________

* На территории Российской Федерации действует ГОСТ 24705-2004.

** На территории Российской Федерации действует ГОСТ 16093-2004. - Примечание .

(Измененная редакция, Изм. N 1).

1.2.10. Центровые отверстия, радиусы и канавки для выхода шлифовального круга - по ГОСТ 14034 и ГОСТ 8820. Допускается по согласованию между изготовителем и потребителем выполнять канавки для выхода шлифовального круга другой формы и размеров.

1.2.11. Диаметры сквозных отверстий под крепежные винты и болты предпочтительно - по 1 или 2-му ряду ГОСТ 11284.

1.2.12. Размеры опорных поверхностей под крепежные детали - по ГОСТ 12876.

При необходимости размеры и конструкция опорных поверхностей могут быть отличными от указанных.

1.2.13. Глубина гнезд под крепежные винты в пуансонах, матрицах и других деталях разделительных штампов должна обеспечивать утопание головок винтов с учетом переточек рабочих и других деталей в процессе всей эксплуатации штампа.

1.2.14. Крепежные детали должны обеспечивать надежное крепление деталей штампов и соответствовать ГОСТ 1759.0, ГОСТ 1759.4. Механические свойства болтов, винтов и шпилек, испытывающих переменную нагрузку во время работы штампа, должны соответствовать классам прочности не ниже 8.8. В технически обоснованных случаях допускается применять классы прочности 5.6 и 6.8.

Крепежные детали должны подвергаться одному из видов покрытия, указанных в ГОСТ 1759.0.

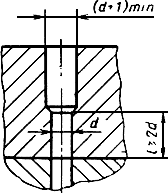

1.2.15. Длина посадочной части отверстий под штифты в деталях, имеющих толщину более двух диаметров штифтов, должна быть не менее двух диаметров ( ). Остальную часть отверстий предпочтительно выполнять согласно черт.1.

). Остальную часть отверстий предпочтительно выполнять согласно черт.1.

Черт.1

1.2.16. В деталях, фиксируемых при помощи штифтов (кроме штифтов с внутренней резьбой), где отверстия под штифты несквозные, должна быть предусмотрена возможность их удаления (например резьбовые отверстия в деталях, выемки и т.д.).

1.2.17. Для взаимной фиксации деталей штампов следует применять штифты по ГОСТ 3128, ГОСТ 3129, ГОСТ 9464 твердостью не менее 42 HRC или по ГОСТ 24296*.

или по ГОСТ 24296*.

_______________

* Действует ГОСТ 24296-93. - Примечание .

(Измененная редакция, Изм. N 1).

1.2.18. Для съема, установки и транспортировки штампов с шариковыми направляющими узлами, а также штампов с твердосплавными рабочими деталями должны быть предусмотрены средства для жесткого соединения верхней и нижней частей штампа (например, соединительные планки).

1.2.19. Направляющие колонки и втулки штампов при возможности их загрязнений во время работы должны быть защищены (например, крышками по ГОСТ 18813).

1.2.18, 1.2.19. (Введены дополнительно, Изм. N 1).

1.3. Требования к качеству материалов.

1.3.1. Рабочие части штампа должны изготавливаться из стали марок У8А, У10А по ГОСТ 1435, Х12МФ, Х12Ф1, 9ХС по ГОСТ 5950* твердых сплавов ВК15, ВК20 по ГОСТ 3882.

_______________

* Действует ГОСТ 5950-2000. - Примечание .

Допускается заменять марки стали и твердого сплава на другие с механическими и эксплуатационными свойствами не ниже, чем у приведенных.

В технически обоснованных случаях допускается применять другие материалы, например чугун.

(Измененная редакция, Изм. N 1).

1.3.2. Требования к отливкам деталей штампов - по ГОСТ 977 и ГОСТ 26358.

Неуказанные литейные радиусы в зависимости от габаритных размеров заготовок деталей штампов должны быть от 2 до 40 мм. Допускается вместо литейных радиусов применять фаски.

1.3.3. Допуски размеров отливок из металлов и сплавов, не подвергаемых механической обработке, - по 10-му классу ГОСТ 26645. В технически обоснованных случаях могут быть установлены другие допуски размеров отливок.

1.3.4. Заготовки деталей штампов из чугуна должны быть подвергнуты старению.

1.3.5. Заготовки деталей штампов из инструментальных и легированных сталей должны быть подвергнуты предварительной термической обработке, обеспечивающей возможность их дальнейшей механической и термической обработки и стабильность размеров.

1.3.6. Твердость рабочих поверхностей пуансонов и матриц назначается в зависимости от условий работы штампа и должна быть не менее указанной в табл.1.

Для пуансонов и матриц, изготовленных из стали, допускается:

1) снижать твердость до 15% на расстоянии не ближе 10 мм от рабочих поверхностей (кромок);

2) другие твердости в технически обоснованных случаях.

1.3.7. Твердость рабочих камер штампов с эластичными рабочими частями должна быть не более 34 HRC .

.

Таблица 1

|

Материал рабочих частей |

Твердость | |

|

пуансонов |

матриц | |

|

Сталь |

55 HRC |

57 HRC |

|

Твердый сплав |

84 HRA | |

1.3.8. В деталях, имеющих различные твердости, размер переходной зоны твердостей должен быть в пределах 15-30 мм от нормируемого участка, если нет других указаний.

1.3.9. Исправление дефектов с применением сварки не допускается в рабочих камерах штампов с эластичными рабочими частями.

1.3.10. Необработанные поверхности литых деталей должны быть окрашены. Рекомендуемый цвет окраски - серый, если на этих поверхностях не предусмотрена сигнальная окраска. Краска должна покрывать поверхности сплошным ровным слоем без пузырей и загрязнений.

1.4. Требования к качеству обработки

1.4.1. На поверхности деталей не должно быть следов коррозии, трещин и других механических повреждений, ухудшающих прочность, эксплуатационные качества и внешний вид.

1.4.2. Детали штампов должны быть размагничены.

1.4.3. Допуски расположения осей отверстий для крепежных деталей - по ГОСТ 14140, если нет других указаний в технической документации.

1.4.4. Шероховатость поверхностей деталей штампа должна соответствовать значениям параметра  по ГОСТ 2789:

по ГОСТ 2789:

3,2 мкм - резьб;

1,25 мкм - опорных поверхностей плит блока штампа;

0,80 мкм - опорных поверхностей плит пакета штампа;

0,40 мкм - режущих, гибочных, формовочных и других рабочих поверхностей деталей, непосредственно соприкасающихся со штампуемым материалом; рабочих поверхностей твердосплавных пуансонов и матриц;

0,20 мкм - рабочих поверхностей деталей вытяжных штампов, по которым происходит скольжение штампуемого материала при формообразовании;

0,10 мкм - режущих поверхностей при штамповке вязких цветных металлов и сплавов, вязкой стали и неметаллических материалов.

В технически обоснованных случаях значение параметра шероховатости  поверхностей деталей может быть отличной от указанной.

поверхностей деталей может быть отличной от указанной.

1.4.5. Поверхности деталей, предназначенных для клеевых соединений, должны быть обработаны с параметром шероховатости  12,5 мкм по ГОСТ 2789. В зависимости от клея требования к шероховатости склеиваемых поверхностей могут быть отличными от указанного.

12,5 мкм по ГОСТ 2789. В зависимости от клея требования к шероховатости склеиваемых поверхностей могут быть отличными от указанного.

1.4.6. При соединении твердосплавных деталей механическим путем сопрягаемые поверхности должны быть обработаны с параметром шероховатости  0,40 мкм по ГОСТ 2789.

0,40 мкм по ГОСТ 2789.

1.4.7. Допуск параллельности по ГОСТ 24643 прилегающих (опорных) поверхностей плит, матриц, держателей и подкладных плит должен соответствовать:

6-й степени точности в штампах, выполняющих разделительные операции;

7-й степени точности в штампах, выполняющих только формоизменяющие операции.

1.4.8. Допуск перпендикулярности по ГОСТ 24643 опорных поверхностей пуансонов, матриц, пуансон-матриц, пуансонодержателей, съемников и т.д. к их формообразующим поверхностям или осям, к отверстиям для установки или направления пуансонов, ловителей и т.д. должен соответствовать:

6-й степени точности в штампах, выполняющих разделительные операции;

7-й степени точности в штампах, выполняющих только формоизменяющие операции.

1.4.9. Неуказанные поля допусков деталей штампов должны соответствовать:

Н14 - для отверстий, h14 - для валов по ГОСТ 25347;

среднему классу точности по ГОСТ 25670* - для углов, радиусов закруглений, фасок и элементов, не относящихся к отверстиям и валам.

_______________

* На территории Российской Федерации действует ГОСТ 30893.1-2002. - Примечание .

1.4.10. Допускаемые предельные значения дефектов поверхности резьбы в деталях штампов - по ГОСТ 1759.2 и ГОСТ 1759.3.

(Измененная редакция, Изм. N 1).

1.5. Требования к качеству сборки.

1.5.1. Опорные поверхности запрессованных или вклеенных пуансонов, матриц, пуансон-матриц, вставок, ножей, ловителей, хвостовиков и клиньев должны быть в одной плоскости с соответствующей поверхностью держателя. Несовпадение опорных поверхностей не должно быть более допуска плоскостности соответствующей поверхности держателя. Утопание выше указанных поверхностей не допускается.

1.5.2. Разница между наибольшим и наименьшим размерами по высоте деталей в пределах одного комплекта в штампе не должна превышать поле допуска по ГОСТ 25347 на высоту:

6-го квалитета - подкладных брусьев и направляющих планок;

9-го квалитета - толкателей, ограничителей закрытой высоты штампов.

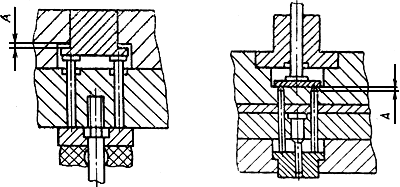

1.5.3. При сборке штампов размер  (см. черт.2) должен быть от 0,2 до 0,5 мм. Для крупногабаритных штампов допускается размер

(см. черт.2) должен быть от 0,2 до 0,5 мм. Для крупногабаритных штампов допускается размер  увеличивать до 1 мм.

увеличивать до 1 мм.

Черт.2

1.5.4. Сборкой штампов должен быть обеспечен равномерный в пределах допуска односторонний зазор между пуансоном и матрицей. Исправление зазора деформированием матриц (наклепыванием, чеканкой и т.п.) не допускается.

1.5.5. В местах предусмотренного стыка секций составных матриц и пуансонов зазор не допускается.

В штампах для односторонней отрезки, обрезки или гибки между пуансоном и противоотжимом допускается зазор не более 0,5 допуска одностороннего рабочего зазора, но не более 0,01 мм.

(Измененная редакция, Изм. N 1).

1.5.6. Съемники, прижимы и выталкиватели при раскрытом штампе должны выступать над поверхностью пуансонов и матриц не менее чем на 0,2 мм, если нет других указаний.

1.5.7. Блоки, применяемые в штампах, должны соответствовать классам точности, указанным в табл.2.

Таблица 2

|

Материал рабочих частей штампа |

Выполняемые операции |

Односторонний зазор между пуансоном и матрицей, мм |

Класс точности блока по ГОСТ 13139 |

|

Сталь инструментальная |

Разделительные |

До 0,007 |

1 |

|

|

|

Св. 0,007 " 0,030 |

1; 2 |

|

|

|

" 0,030 |

1; 2; 3 |

|

Формоизменяющие |

- |

1; 2; 3 | |

|

Твердый сплав |

Разделительные |

- |

1*; 2 |

|

Формоизменяющие |

- |

1; 2 |

_______________

* Является предпочтительным.

1.5.8. Пружины съемников и прижимов в свободном состоянии должны быть одинаковыми по высоте. Отклонения от заданного размера комплекта пружин не должны превышать 2 мм, если иное не установлено в технической документации на конкретный штамп или вид штампов.

1.5.9. Пружины из эластичных материалов допускается составлять по высоте из нескольких частей. Суммарная высота частей должна быть равна заданному размеру.

1.5.10. Поле допуска закрытой высоты нового штампа не должно превышать:

|

±3,0 мм - |

при |

закрытой |

высоте |

до 250 мм; |

|

±5,0 мм |

" |

" |

" |

св. 250 до 630 мм; |

|

±10,0 мм |

" |

" |

" |

" 630 мм. |

1.5.11. Исправление неточностей механической обработки и сборки методами кернения, накатки, чеканки, а также наращиванием поверхностей лаками, смолами и другими средствами не допускается.

1.5.12. Перемещение подвижных частей штампа по направляющим элементам должно быть плавным, без перекосов и заеданий. Нагрев направляющих элементов при этом не допускается.

1.5.13. Конструкция штампа должна исключать возможность неправильной сборки его верхней части с нижней.

(Введен дополнительно, Изм. N 1).

1.6. Требования к надежности

1.6.1. Установленная безотказная наработка штампа должна определяться по приложению.

1.6.2. Критерием отказа штампа является появление отклонений от требований, предъявляемых к детали, изготовляемой на данном штампе.

1.6.3. Полный установленный ресурс штампа должен определяться по приложению.

1.6.4. Критерием предельного состояния штампа является такое состояние, когда трудоемкость его восстановления составляет свыше 60% трудоемкости изготовления нового штампа.

1.7. Комплектность

1.7.1. В комплект штампа входят:

1.7.1.1. Детали, полученные при испытании штампа (если штамп испытан изготовителем), в количестве:

|

5-10 шт. - |

при |

массе |

детали |

до 1 кг; |

|

2-5 шт. |

" |

" |

" |

св. 1 кг. |

1.7.1.2. К штампу прилагается формуляр по ГОСТ 2.601* с указанием (дополнительно):

________________

* Действует ГОСТ 2.601-95. - Примечание .

наименования и обозначения штампуемой детали;

материала штампуемой детали;

результаты контрольных измерений штампуемой детали;

материала рабочих деталей штампа;

твердости рабочих деталей.

Формуляр может содержать другие сведения о штампе, необходимые потребителю.

1.7.2. К комплекту деталей и узлов штампов, изготавливаемых в качестве товарной продукции, должен прилагаться документ, указывающий их условное обозначение, изготовителя и подтверждающий их качество.

1.7.3. По согласованию между потребителем и изготовителем в комплект могут входить запасные детали и узлы штампа, приспособления, техническая документация и т.д.

1.8. Маркировка

1.8.1. Маркировка штампов, деталей и узлов, изготавливаемых в качестве товарной продукции, должна соответствовать ГОСТ 26828.

1.8.2. Маркировку штампов наносят на таблички по ГОСТ 12971, прикрепленные к фронтальному торцу нижней или верхней плиты на местах, указанных в технической документации. Допускается наносить маркировку непосредственно на торцы плит.

1.8.3. Маркировку деталей и узлов штампов следует проводить на местах, указанных в технической документации. Если место маркировки не указано, то маркировку наносят на бирке.

1.8.4. Маркировка должна быть выполнена шрифтом по ГОСТ 26.008, ГОСТ 26.020 или ГОСТ 2.304 высотой не менее 3,5 мм на табличках и не менее 5 мм на плитах.

1.8.5. Маркировка штампов должна содержать:

товарный знак или наименование изготовителя;

обозначение штампа;

обозначение штампуемой детали;

заводской номер штампа (N);

усилие штамповки ( ), кН;

), кН;

закрытую высоту штампа ( ), мм;

), мм;

обозначение (модель) пресса ( );

);

ход ползуна ( ), мм;

), мм;

массу штампа ( ), кг;

), кг;

букву  для штампов, оснащенных твердым сплавом;

для штампов, оснащенных твердым сплавом;

условный знак степени безопасности штампа (по ГОСТ 12.2.109);

требование по технике безопасности (например "Работать с пинцетом при двуручном включении").

Маркирование допускается проводить при помощи условных обозначений, указанных в скобках, при этом обозначение штампа и штампуемой детали ставится на первом месте, а маркируемые параметры разделяют точками, например:

СМИ.29.4413.351;

АГБВ.74.1121.012;.

N 2.Р-800.Н-250.П - K2130Б.h-25.M.-150,

где СМИ.29.4413.351 - условное обозначение штампа;

АГБВ.74.1121.012 " " детали;

N 2 - заводской номер штампа;

Р-800 - усилие штамповки;

Н-250 - закрытая высота штампа;

П-К2130Б - модель пресса;

h-25 - ход ползуна;

М-150 - масса штампа.

(Измененная редакция, Изм. N 1).

1.8.6. Маркировка деталей и узлов штампов, изготавливаемых в качестве товарной продукции, должна содержать:

товарный знак или наименование изготовителя;

условное обозначение детали (узла) без наименования.

1.8.7. Допускается по требованию потребителя наносить другие маркировочные данные, не предусмотренные в пп.1.8.5 и 1.8.6, а также дублировать некоторые маркировочные данные на нижней и верхней плитах.

Например на нижней плите наносят данные согласно п.1.8.5, а на верхней - обозначение и заводской номер штампа.

1.9. Упаковка

1.9.1. Временная противокоррозионная защита (консервация) штампов, деталей и узлов, изготавливаемых в качестве товарной продукции, осуществляется в соответствии с ГОСТ 9.014.

Консервация должна соответствовать группе II.

Внутренняя упаковка - по варианту ВУ-1, при предохранении груза от воздействия атмосферных осадков во время транспортирования. По согласованию между изготовителем и потребителем могут быть приняты другие варианты внутренней упаковки для всех условий хранения и транспортирования по ГОСТ 15150.

Методы и условия консервации должны обеспечивать сохранность изделий в течение года.

1.9.2. Штампы, детали и узлы в зависимости от габарита и массы должны быть упакованы в тару по ГОСТ 2991, ГОСТ 10198, ГОСТ 16511, ГОСТ 15623 или другую тару, размеры которой соответствуют ГОСТ 21140.

Допускается транспортировать штампы, их детали и узлы без тары в контейнерах. По согласованию с потребителем допускается транспортировать штампы, их детали и узлы другими способами, обеспечивающими предохранение груза от воздействия атмосферных осадков и сохранность его при транспортировании.

1.9.3. Допускается по требованию потребителя не проводить консервацию и упаковку штампов при условии, что потребитель и изготовитель находятся в одном населенном пункте и срок хранения штампа у потребителя до эксплуатации не более 3 суток.

1.9.4. Упаковкой должна быть исключена возможность перемещения штампов и их частей в таре во время транспортирования.

1.9.5. В каждый ящик должен быть вложен упаковочный лист, содержащий:

1) товарный знак или наименование предприятия-изготовителя;

2) наименование и обозначение штампа, детали или узла;

3) число штампов, деталей, узлов;

4) перечень документов, вкладываемых в тару при упаковке;

5) штамп технического контроля;

6) дату упаковки, срок хранения без переконсервации;

7) наименование, обозначение и число отштампованных деталей, прилагаемых к штампу, полученных при проведении испытаний изготовителем.

1.9.6. Требования к упаковке штампов, отправляемых в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846*.

_______________

* На территории Российской Федерации действует ГОСТ 15846-2002, здесь и далее по тексту. - Примечание .

1.9.7. На внешней поверхности ящика или специальной бирке должны быть нанесены несмываемой краской данные по ГОСТ 14192* и указанные в п.1.9.5 перечисления 2), 6).

_______________

* Действует ГОСТ 14192-96. - Примечание .

2. ПРИЕМКА

2.1. Для проверки соответствия штампов и входящих в них узлов и деталей требованиям настоящего стандарта штампы должны подвергаться приемочному контролю.

Приемочному контролю должен подвергаться каждый штамп.

Изготавливаемые детали и узлы штампов в качестве товарной продукции должны подвергаться приемочному контролю в соответствии с технической документацией на них.

2.2. При приемочном контроле проверяется соответствие штампа, его деталей и узлов требованиям пп.1.1.2; 1.2.1; 1.2.2; 1.2.6; 1.2.14; 1.3.2; 1.3.3; 1.3.9; 1.3.10; 1.4.1; 1.5.3-1.5.7; 1.5.10-1.5.12; 1.7.1-1.7.3.

На соответствие требованиям пп.1.2.14 (в части надежности крепления); 1.5.4; 1.5.12 штампы, их детали и узлы должны проверяться при приемо-сдаточных испытаниях.

2.3. Соответствие каждого штампа настоящему стандарту должно быть подтверждено измерениями отштампованных деталей.

Число штампуемых деталей при испытании штампов устанавливается по согласованию между изготовителем и потребителем.

2.4. Показатели надежности подтверждаются при подконтрольной эксплуатации не реже раза в 3 года на трех штампах. Испытания считают удовлетворительными, если все контролируемые штампы, их детали и узлы проработали не менее установленных в п.1.6 значений показателей надежности.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Внешний вид, качество поверхностей, маркировку проверяют осмотром без применения увеличительных приборов.

3.2. Размеры, допуски формы и расположения поверхностей проверяют универсальными или специальными средствами измерения. Погрешности, допускаемые при измерении линейных размеров, - по ГОСТ 8.051.

3.3. Твердость термически обработанных деталей проверяется по ГОСТ 9013. Измерение твердости на матрицах и пуансонах следует проводить:

не далее 10 мм от режущего контура (по зеркалу) - для разделительных штампов;

на нерабочих плоскостях не далее 10 мм от рабочих поверхностей - для формоизменяющих штампов.

Измерение твердости рабочих камер штампов с эластичными рабочими частями следует проводить не далее 10 мм от внутренней поверхности рабочей камеры по торцу.

3.4. Шероховатость поверхностей деталей проверяют сравнением с образцами шероховатости по ГОСТ 9378*, профилометрами, профилографами или специальными приборами.

________________

* Действует ГОСТ 9378-93. - Примечание .

3.5. Проверку плавности перемещения подвижных частей штампа и отсутствия нагрева в направляющих элементах проводят при испытаниях на холостом ходу в автоматическом режиме в течение 5-10 мин.

3.6. Равномерность зазора между пуансоном и матрицей проверяют специальными приборами или по отштампованной детали. Допускается равномерность зазора проверять другими способами.

(Измененная редакция, Изм. N 1).

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Штампы, в которых имеются пружины, при транспортировании и хранении должны быть зафиксированы в раскрытом положении для обеспечения разгрузки этих пружин.

Буферные устройства следует транспортировать и хранить в свободном состоянии без предварительной деформации.

4.2. Транспортирование штампов может осуществляться транспортом любого вида.

4.3. Штампы, их детали и узлы следует хранить в условиях 1 по ГОСТ 15150.

4.4. Требования к транспортированию и хранению штампов, отправляемых в районы Крайнего Севера и труднодоступные районы, - по ГОСТ 15846.

5. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

5.1. Расконсервацию штампов и входящих в них деталей и узлов следует проводить по ГОСТ 9.014.

5.2. Штампы должны устанавливаться на прессовое оборудование, нормы точности которого соответствуют стандартам и (или) паспортным данным.

5.3. Крепление штампов к прессовому оборудованию следует осуществлять средствами, предназначенными для этой цели.

5.4. Материал для штамповки должен быть очищен от грязи и, при необходимости, смазан технологической смазкой.

5.5. Рабочие детали штампов должны систематически подвергаться переточкам и переполировкам. Толщина снимаемого слоя при переточках должна соответствовать радиусу притупления режущих кромок, при переполировках - не более 0,01 мм.

5.6. При одновременной установке на прессовое оборудование нескольких штампов их закрытые высоты не должны отличаться более чем на:

1 мм - при установке штампов только для разделительных операций или для разделительных и одного для формоизменяющих операций;

0,2 мм - при установке штампов только для формоизменяющих операций.

5.7. Подвижные соединения до начала работы и в процессе эксплуатации должны быть смазаны графитной смазкой по ГОСТ 3333 или другими смазками для данных условий эксплуатации.

5.8. Усилие пресса рекомендуется принимать выше расчетного усилия штамповки на:

20-30% для штампов с рабочими частями, изготовленными из стального материала;

50-70% для штампов с рабочими частями, изготовленными из твердого сплава или оснащенными твердосплавными вставками.

5.9. Строповку штампов следует осуществлять за места, предусмотренные конструкцией штампа.

5.10. Штампы должны эксплуатироваться в закрытом помещении при температуре окружающего воздуха не ниже 10 °С и относительной влажности (65±15)%.

5.11. При перерывах в эксплуатации штампов на длительный срок формообразующие детали и подвижные поверхности должны быть покрыты смазкой, предохраняющей от коррозии.

5.12. Остальные требования к эксплуатации - по ГОСТ 12.2.109.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель должен гарантировать соответствие штампов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.

6.2. Гарантийная наработка штампа  в тыс. деталей до первой переточки (переполировки) рабочих деталей принимается равной установленной безотказной наработке

в тыс. деталей до первой переточки (переполировки) рабочих деталей принимается равной установленной безотказной наработке  и определяется по приложению.

и определяется по приложению.

Гарантийная наработка штампов, не соответствующих условиям, указанным в приложении, определяется по согласованию между потребителем и изготовителем штампов.

6.3. Гарантийный срок эксплуатации штампов - 6 мес с момента ввода их в эксплуатацию при наработке, не превышающей указанную в п.6.2.

6.4. Гарантийный срок эксплуатации штампов с эластичными рабочими деталями, универсально-сборных и универсально-переналаживаемых (кроме сменных деталей) - год со дня ввода их в эксплуатацию.

ПРИЛОЖЕНИЕ

Обязательное

ОПРЕДЕЛЕНИЕ УСТАНОВЛЕННОЙ БЕЗОТКАЗНОЙ НАРАБОТКИ И РЕСУРСА ШТАМПА

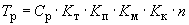

Установленную безотказную наработку  в тыс. деталей и полный установленный ресурс штампа

в тыс. деталей и полный установленный ресурс штампа  в тыс. деталей определяют по формулам:

в тыс. деталей определяют по формулам:

;

; ,

,

где  - номинальная наработка, тыс. дет. (табл.3);

- номинальная наработка, тыс. дет. (табл.3);

- номинальный ресурс, тыс. дет. (табл.3);

- номинальный ресурс, тыс. дет. (табл.3);

- коэффициент, учитывающий толщину штампуемого материала (табл.4);

- коэффициент, учитывающий толщину штампуемого материала (табл.4);

- коэффициент, учитывающий прочность штампуемого материала (табл.5);

- коэффициент, учитывающий прочность штампуемого материала (табл.5);

- коэффициент, учитывающий материал рабочих частей штампа (табл.6);

- коэффициент, учитывающий материал рабочих частей штампа (табл.6);

- коэффициент, учитывающий конструктивные особенности штампа (табл.7);

- коэффициент, учитывающий конструктивные особенности штампа (табл.7);

- число одновременно штампуемых деталей.

- число одновременно штампуемых деталей.

Таблица 3

тыс. дет.

|

Виды штампов по ГОСТ 15830 и блоки штампов |

Номинальная наработка |

Номинальный ресурс |

|

Простого действия: |

|

|

|

вырубные |

30 |

428 |

|

пробивные, отрезные |

24 |

321 |

|

Последовательного действия: |

|

|

|

для разделительных операций |

21 |

305 |

|

для разделительных и формоизменяющих операций |

15 |

214 |

|

Совмещенного действия: |

|

|

|

для разделительных операций |

16 |

225 |

|

для разделительных и формоизменяющих операций |

11 |

150 |

|

Гибочные |

38 |

535 |

|

Вытяжные |

27 |

375 |

|

Формовочные |

24 |

321 |

|

Блоки штампов с направляющими скольжения |

300* |

600* |

|

Блоки штампов с направляющими качения |

1000* |

6500* |

_______________

* Двойных ходов.

Таблица 4

|

Толщина штампуемого материала, мм |

|

|

До 0,2 включ. |

0,8 |

|

Св. 0,2 " 0,8 " |

0,9 |

|

" 0,8 " 1,2 " |

1,0 |

|

" 1,2 " 2,0 " |

0,9 |

|

" 2,0 " 3,5 " |

0,8 |

|

" 3,5 " 5,0 " |

0,6 |

|

" 5,0 " 7,0 " |

0,5 |

Таблица 5

|

Штампуемый материал |

Временное сопротивление на разрыв |

|

|

Металл |

До 200(20) |

1,50 |

|

|

Св. 200(20) " 360(36) |

1,20 |

|

|

" 360(36) " 520(52) |

1,00 |

|

|

" 520(52) " 900(90) |

0,80 |

|

|

" 900(90) |

0,60 |

|

Гетинакс, текстолит, фибра |

- |

1,15 |

|

Картон, бумага, кожа, асбест |

- |

1,25 |

Таблица 6

|

Материал рабочих частей штампа |

|

|

Углеродистая инструментальная сталь |

1,00 |

|

Легированная инструментальная сталь |

1,25 |

|

Твердый сплав |

12,00 |

Таблица 7

|

Конструктивные особенности штампа |

|

|

Штамп с клиновым приводом для привода рабочих деталей |

0,8 |

|

Штампы последовательного действия с числом шагов более 2 или штампы с числом пуансонов более 3 |

0,8 |

|

Штампы для вырубки, пробивки контуров размерами более 500 мм |

0,8 |

|

Штамповка отверстий, пазов выступов и других элементов, размеры которых на рабочих деталях штампа меньше 1,5 |

0,7 |

|

В штампах, рабочие детали которых имеют консольно расположенные элементы |

0,7 |

|

В остальных случаях |

1,0 |

Примечание. При наличии в одном штампе нескольких конструктивных особенностей применяется только один коэффициент  мин.

мин.

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

, МПа (кгс/мм

, МПа (кгс/мм )

) , где

, где