ГОСТ 29234.0-91

Группа А59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕСКИ ФОРМОВОЧНЫЕ

Общие требования к методам испытаний

Moulding sands.

General requirements for test methods

ОКСТУ 4191

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН ТК 252 "Литейное производство"

РАЗРАБОТЧИКИ

Н.Н.Кузьмин, И.А.Титова, Э.Л.Отрошенко (руководитель темы), Т.М.Мореева, Н.А.Рыкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 28.12.91 N 2262

3. Срок первой проверки - 1998 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВЗАМЕН ГОСТ 23409.0-78 в части формовочных песков и ГОСТ 2189-78 в части отбора проб

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.21 | |

|

2.24 | |

|

2.6 | |

|

1.2.1 | |

|

2.3 | |

|

ГОСТ 20292-74 |

2.6 |

|

2.13 |

________________

* Действует ГОСТ 24104-2001, здесь и далее по тексту. - Примечание .

Настоящий стандарт распространяется на формовочные пески на основе кварца, применяемые в литейном производстве в качестве формовочного материала при изготовлении литейных форм и стержней.

1. ОТБОР ПРОБ

1.1. Пробу отбирают механизированным или ручным способом.

1.1.1. Аппаратура

Пробоотборники механические, удовлетворяющие следующим требованиям:

пробоотсекающее устройство должно пересекать поток песка через равные промежутки времени;

скорость пересечения потока должна быть постоянной;

емкость пробоотсекающего устройства (ковша, лотка) должна быть на 20-25% больше объема точечной пробы;

конструкция пробоотборника должна быть доступна для очистки и проверки.

Щупы-пробоотборники для ручного отбора проб с размером щели не менее 12 мм; конструкция щупа должна обеспечивать отбор пробы на всю глубину погружения (черт.1);

Черт.1

Совки стальные, обеспечивающие отбор проб установленной массы.

1.1.2. Отбор проб

1.1.2.1. Отбор проб с применением механических пробоотборников производят в процессе погрузки и разгрузки вагонов, судов и барж, при формировании штабелей, наполнении и опорожнении складов с помощью транспортных устройств непрерывного действия.

1.1.2.2. При отборе проб с ленты конвейера или от пневмопотока период отбора проб ( ) в минутах вычисляют по формуле

) в минутах вычисляют по формуле

,

,

где  - масса партии, т;

- масса партии, т;

- производительность потока песка, т/ч;

- производительность потока песка, т/ч;

- количество точечных проб.

- количество точечных проб.

1.1.2.3. Первую точечную пробу отбирают произвольно в любой момент времени, далее сохраняя период отбора, определенный по п.1.1.2.2.

Отбор проб вручную производят от песка в неподвижном слое, а также в процессе перегрузки.

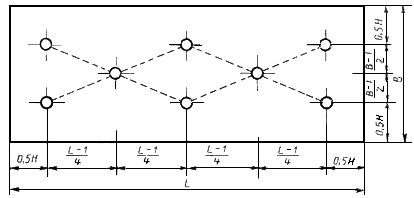

1.1.2.4. Отбор проб из неподвижного слоя производят с помощью щупа или совка. Расположение точек отбора проб указано на черт.2.

Черт.2

1.1.2.5. При высоте слоя песка до 1,5 м точечные пробы отбирают без выкапывания лунок с поверхности слоя. При высоте слоя песка более 1,5 м точечные пробы отбирают из лунок глубиной не менее 20 см выкопанных в точках отбора проб.

1.1.2.6. При погрузке и разгрузке песка с помощью циклично действующих механизмов точечные пробы отбирают на вновь образованной поверхности в месте взятия или высыпания песка погрузочным механизмом.

Количество опробуемых ковшей или грейферов должно быть не менее установленного числа точечных проб.

Интервал ( ), выраженный числом рабочих циклов, через которые следует отбирать точечные пробы, вычисляют по формуле

), выраженный числом рабочих циклов, через которые следует отбирать точечные пробы, вычисляют по формуле

,

,

где  - масса партии, т;

- масса партии, т;

- масса песка, перемещаемого за один цикл погрузочного механизма, т;

- масса песка, перемещаемого за один цикл погрузочного механизма, т;

- количество точечных проб.

- количество точечных проб.

1.2. Подготовка проб

1.2.1. Для подготовки проб применяют следующее оборудование:

сито с размером отверстий 2,5 мм по ГОСТ 6613;

сократители механические и ручные (щелевые, радиально-щелевые и т.п.);

шкафы сушильные с приборами для контроля и поддержания температуры 105-110 °С;

весы технические 4-го класса точности.

1.2.2. Все отобранные точечные пробы объединяют и перемешивают.

1.2.3. Пробу материала перед взятием навески высушивают при температуре 105-110 °С до постоянной массы. Масса считается постоянной, если разница результатов двух последовательных взвешиваний после сушки в течение 30 мин не превышает 1 мг.

При определении влаги лабораторная проба не подвергается сушке.

1.2.4. Полученную пробу делят на две равные части, которые помещают в полиэтиленовые пакеты или пакеты из плотной бумаги. На формовочном песке из одного пакета проводят испытания на соответствие требованиям настоящего стандарта, другой - хранят в течение 2 месяцев на случай разногласия в оценке качества.

2. ОБЩИЕ ТРЕБОВАНИЯ

2.1. Массу навесок и осадков взвешивают с погрешностью не более 0,0002 г для химических испытаний и не более 0,01 г - для физических испытаний.

2.2. Для приготовления растворов применяют реактивы классификации не ниже ч.д.а., обеззоленные фильтры.

Необходимость применения реактивов более высокой квалификации и возможность применения реактивов более низкой квалификации указана в соответствующих разделах и пунктах стандарта.

2.3. Для приготовления водных растворов и при проведении анализов применяют дистиллированную воду по ГОСТ 6709, проверяемую на примеси в соответствии с определяемыми компонентами.

2.4. В выражении "разбавленная 1:1, 1:2 и т.д." первые цифры означают объемные части кислоты, вторые - объемные части воды.

2.5. Выражение "горячая вода" или "горячий раствор" означает, что жидкость имеет температуру 60-70 °С, а "теплая вода" или "теплый раствор" - 40-50 °С.

В других случаях температура воды (раствора) должна быть указана в пунктах стандарта на конкретные методы испытаний.

2.6. Лабораторная измерительная посуда - по ГОСТ 1770, ГОСТ 20292.

2.7. Если в пункте стандарта на метод анализа не указана концентрация или разбавление кислоты или раствора, то это - концентрированная кислота, концентрированный раствор водного аммиака.

2.8. Допускается применять другие средства измерения с метрологическими характеристиками, оборудование с техническими характеристиками не хуже, а реактивы по качеству не ниже указанных в настоящем стандарте.

2.9. Для проведения химических испытаний из пробы, отобранной по п.1.1 и подготовленной по п.1.2, отбирают 200 г песка, высушивают до постоянной массы и охлаждают. Затем песок перемешивают, методом вычерпывания отбирают 100 г песка, из которых методом квартования выделяют пробу массой около 15 г. Материал измельчают в яшмовой или агатовой ступке до размера частиц, проходящих через сито с сеткой 0,063 мм.

Перед взятием навесок пробу материала высушивают при температуре 105-110 °С до постоянной массы и хранят в эксикаторе.

2.10. Если в пробе содержатся органические вещества или свободный углерод, то навеску пробы предварительно прокаливают при температуре (600±20) °С.

2.11. Концентрацию растворов выражают:

массовая концентрация, г/дм , г/см

, г/см .

.

молярная концентрация и молярная концентрация эквивалента, моль/дм .

.

2.12. Расчет массовой концентрации стандартных растворов проводят до четвертого, а соотношение между растворами - до третьего десятичного знака на основании трех параллельных определений.

2.13. Взвешивание навесок проб, материалов для приготовления стандартных растворов, осадков проводят на лабораторных весах, имеющих погрешность взвешивания не более 0,0002 г (без учета неравноплечности) по ГОСТ 24104, или других, обеспечивающих заданную точность взвешивания.

2.14. При применении фотометрического метода анализа толщину светопоглощающего слоя кювет выбирают таким образом, чтобы получить оптимальную абсорбцию света для раствора соответствующего окрашенного соединения в зависимости от применяемого прибора.

2.15. Градуировочные графики строят, строго соблюдая условия проведения анализа, в прямоугольных координатах. По оси абсцисс откладывают массу определяемого элемента в граммах (милиграммах), по оси ординат - аналитический сигнал (оптическую плотность раствора и др.).

Способ и условия построения градуировочного графика (приготовление стандартного раствора, выбор аналитического сигнала, число точек, необходимое для построения градуировочного графика и др.) указывают в соответствующем разделе (подразделе) стандарта.

Проверку градуировочных графиков проводят периодически (не реже одного раза в квартал, а также после ремонта фотометра) по стандартным растворам.

2.16. Массовую долю каждого компонента в пробе определяют параллельно в двух навесках с одновременным проведением в тех же условиях контрольного опыта, кроме разделов, где не требуется проведение контрольного опыта.

За результат анализа принимают среднее арифметическое результатов двух параллельных определений с учетом результата контрольного опыта.

2.17. Численное значение результата анализа пробы должно содержать последнюю значащую цифру в том же разряде, в котором она стоит в соответствующем значении допускаемых расхождений результатов параллельных определений.

2.18. При проведении анализа с целью контроля суммарной погрешности среднего результата в тех же условиях проводят анализ стандартного образца не реже одного раза в смену.

При проведении анализов с продолжительностью более одной смены анализ стандартного образца проводят с каждой партией проб.

Для контроля выбирают стандартный образец, химический состав которого не должен отличаться от состава анализируемой пробы настолько, чтобы потребовалось изменить методику проведения анализа.

2.19. Расхождение результатов определений в двух лабораториях не должно превышать допустимого расхождения результатов двух параллельных определений.

2.20. Температура воздуха в помещении, относительная влажность и барометрическое давление должны соответствовать нормам, установленным для них в нормативно-технической документации по эксплуатации приборов и оборудования.

2.21. При проведении анализов физико-химическими методами применяют фотоэлектроколориметры, пламенные фотометры и др. Нестандартизованные средства измерения должны быть аттестованы по ГОСТ 8.326*.

__________________

* Действуют ПР 50.2.009-94. - Примечание .

2.22. При эксплуатации электронагревательного оборудования погрешность измерения температуры не должна превышать ±5 °С для 100-400 °С, ±20 °С для 400-800 °С, ±50 °С для 800-1100 °С.

2.23. Для заполнения эксикаторов используют плавленый хлористый кальций или силикагель, окрашенный хлористым кобальтом.

2.24. Обеспечение требований безопасности труда - по ГОСТ 12.1.007 и нормативно-технической документации.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992