ГОСТ 29234.13-91

Группа А59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕСКИ ФОРМОВОЧНЫЕ

Метод определения потери массы при прокаливании

Moulding sands.

Method for determination of mass loss on ignition

ОКСТУ 4191

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН ТК 252 "Литейное производство"

РАЗРАБОТЧИКИ

Н.Н.Кузьмин, И.А.Титова, Э.Л.Отрошенко (руководитель темы), Т.М.Мореева, Н.А.Рыкова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 28.12.91 N 2262

3. Срок первой проверки - 1998 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта |

|

2 | |

|

2 | |

|

1.1 |

Настоящий стандарт распространяется на формовочные пески на основе кварца, применяемые в литейном производстве в качестве формовочного материала при изготовлении литейных форм и стержней, и устанавливает гравиметрический метод определения потери массы при прокаливании.

Метод основан на определении потери массы пробы при прокаливании ее в электрической печи до постоянной массы.

1. ОБЩИЕ ТРЕБОВАНИЯ

Общие требования к методу испытания - по ГОСТ 29234.0.

2. АППАРАТУРА И МАТЕРИАЛЫ

Печь муфельная с терморегулятором, обеспечивающая температуру нагрева 1000-1100 °С.

Тигли фарфоровые низкие N 2, 3 или 4 по ГОСТ 9147.

Шкаф сушильный с терморегулятором.

Эксикатор по ГОСТ 25336.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

Навеску массой 1 г взвешивают в фарфоровом тигле, прокаленном при температуре (1000±50) °С до постоянной массы. Тигель с навеской помещают в муфельную печь, нагретую не выше 400 °С, постепенно нагревают до температуры (1000±50) °C и выдерживают при этой температуре в течение 1 ч, затем охлаждают в эксикаторе и взвешивают.

Прокаливание повторяют по 10 мин до достижения постоянной массы.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

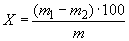

4.1. Массовую долю потери массы при прокаливании ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - масса тигля с навеской до прокаливания, г;

- масса тигля с навеской до прокаливания, г;

- масса тигля с навеской после прокаливания, г;

- масса тигля с навеской после прокаливания, г;

- масса навески, г.

- масса навески, г.

4.2. Абсолютные расхождения результатов параллельных определений не должны превышать допускаемых значений, приведенных в таблице.

|

Массовая доля потери массы при прокаливании, % |

Абсолютное допускаемое расхождение, % |

|

От 0,10 до 0,30 включ. |

0,05 |

|

Св. 0,3 " 0,8 " |

0,10 |

|

" 0,8 " 2,0 " |

0,15 |

|

" 2,0 " 5,0 " |

0,20 |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1992