ГОСТ 15595-84

(СТ СЭВ 5927-87)*

_______________________

* Обозначение стандарта.

Измененная редакция, Изм. N 2.

Группа Г44

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБОРУДОВАНИЕ ЛИТЕЙНОЕ

МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Общие технические условия

Foundry Equipment. Die casting machines.

General Specifications*

________________

* Наименование стандарта. Измененная редакция, Изм. N 2.

ОКП 38 4171; 38 4172; 38 4173

Срок действия с 01.01.86 до 01.01.96

______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11-12, 1994 год). - Примечание

** Измененная редакция, Изм. N 2.

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

Г.А.Тюков; Н.П.Волкова; А.И.Малюк; Ю.А.Степанов, д-р техн. наук; А.А.Мандрик, канд. техн. наук; Л.П.Каширцев, канд. техн. наук

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра И.А.Ординарцев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 7 сентября 1984 г. N 3155

ВЗАМЕН ГОСТ 15595-78

ВНЕСЕНЫ Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 19.08.87 N 3334 с 01.03.88, Изменение N 2, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 06.05.88 N 1266 с 01.09.88

Изменения N 1, 2 внесены юридическим бюро по тексту ИУС N 12, 1987 год, ИУС N 8, 1988 год

Настоящий стандарт распространяется на машины для литья под давлением с вертикальной плоскостью разъема пресс-формы, применяемые при изготовлении отливок из цветных металлов и их сплавов и предназначенные для нужд народного хозяйства и экспорта.

Настоящий стандарт не распространяется на машины для литья под давлением специального назначения, изготовляемые по разовым заказам, автоматизированные комплексы и линии.

Стандарт соответствует СТ СЭВ 3110-81 в части значений усилий запирания пресс-форм согласно установленной специализации (см. приложение).

(Измененная редакция, Изм. N 1, 2).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Машины в зависимости от исполнения механизма прессования должны изготовляться типов:

1 - с холодной горизонтальной камерой прессования;

2 - с холодной вертикальной камерой прессования;

3 - с горячей камерой прессования.

1.2. Основные параметры и размеры машин должны соответствовать указанным в таблице.

|

Наименование параметров и размеров |

Тип маши- ны |

Норма | |||||||||||||||||

|

Усилие запирания пресс-формы, кН, не менее |

1 |

- |

1000 |

1600 |

2500 |

4000 |

6300 |

8000 |

10000 |

12500 |

16000 |

20000 |

25000 | ||||||

|

2 |

- |

1000 |

1600 |

2500 |

4000 |

6300 |

8000 |

10000 |

- |

- |

- |

- | |||||||

|

3 |

630 |

1000 |

1600 |

2500 |

4000 |

6300 |

8000 |

10000 |

- |

- |

- |

- | |||||||

|

Ход подвижной плиты, мм (пред. откл. ±2%) |

1, 2, 3 |

260 |

320 |

380 |

450 |

530 |

630 |

710 |

800 |

900 |

1000 |

1120 |

1250 | ||||||

|

Расстояние между колоннами по горизонтали и вертикали в свету, мм |

320 |

380 |

450 |

530 |

630 |

750 |

850 |

950 |

1060 |

1180 |

1320 |

1500 | |||||||

|

Толщи- |

Наи- |

360 |

420 |

500 |

600 |

710 |

850 |

950 |

1060 |

1180 |

1320 |

1500 |

1700 | ||||||

|

Наи- |

160 |

190 |

220 |

260 |

320 |

380 |

420 |

480 |

530 |

600 |

670 |

750 | |||||||

|

Масса залива- |

при давле- |

1 |

- |

1,7 (1,4) |

3,3 (2,4) |

5,3 (4,0) |

9,5 (6,7) |

12,1 (11,2) |

15,0 |

20,0 |

26,5 |

35,5 |

47,5 |

63,0 | |||||

|

2 |

- |

1,7 |

3,0 |

5,3 |

9,5 |

12,5 |

21,2 |

35,5 |

- |

- |

- |

- | |||||||

|

при давле- |

3 |

2,2 |

3,6 |

5,6 |

9,0 |

14,0 |

18,0 |

22,4 |

28,0 |

- |

- |

- |

- | ||||||

|

Усилие прессования, кН (пред. откл. ±5%) |

1 |

- |

180 (132) |

230 (200) |

300 |

450 |

670 |

800 |

950 |

1200 |

1500 |

1900 |

2360 | ||||||

|

2 |

- |

210 |

300 |

400 |

630 |

950 |

1320 |

2000 |

- |

- |

- |

- | |||||||

|

3 |

75 |

100 |

132 |

180 |

236 |

224 |

265 |

315 |

- |

- |

- |

- | |||||||

|

Число позиций заливки (числитель) и смещение позиций вниз (знаменатель), число позиций/ мм |

1 |

- |

2 |

2 |

2 |

2 | |||||||||||||

|

3 |

1 |

2 |

2 |

2 |

2 |

- |

- |

- |

- | ||||||||||

|

Усилие гидровыталки- |

1, 2, 3 |

- |

- |

112 |

150 |

200 |

265 |

315 |

375 |

450 |

530 |

630 |

750 | ||||||

|

Ход гидровытал- |

- |

- |

80 |

100 |

125 |

160 |

200 |

250 | |||||||||||

|

Наибольшая скорость холостого хода прессующего плунжера, м/с, не менее |

1 |

- |

3 |

5 |

4 | ||||||||||||||

|

2 |

- |

2,2 |

3 |

4 |

- |

- |

- |

- | |||||||||||

|

3 |

1,5 |

2,1 |

3,0 |

- |

- |

- |

- | ||||||||||||

|

Время одного холостого цикла, с, не более |

1 |

- |

4,0 |

5,0 |

6,3 |

8,0 |

10,0 |

11,2 |

12,5 |

14,0 |

16,0 |

18,0 |

20,0 | ||||||

|

2 |

- |

5,0 |

6,3 |

8,0 |

10,0 |

12,5 |

14,0 |

16,0 |

- |

- |

- |

- | |||||||

|

3 |

2,5 |

3,2 |

4,0 |

5,0 |

6,3 |

8,0 |

9,0 |

10,0 |

- |

- |

- |

- | |||||||

|

Число холостых циклов в час при непрерывной работе машины, не менее |

1 |

- |

335 (315) |

290 (250) |

235 (200) |

200 (160) |

125 |

100 |

80 |

63 |

50 |

40 |

32 | ||||||

|

2 |

- |

225 |

180 |

140 |

112 |

80 |

63 |

50 |

- |

- |

- |

- | |||||||

|

3 |

600 |

480 |

400 |

335 |

280 |

180 |

140 |

112 |

- |

- |

- | ||||||||

|

Удельная масса, (кг·ч)/кг, не более |

1 |

- |

11,5 (13,4) |

12,0 (17,81) |

14,0 (17,12) |

14,0 (20,41) |

27,12 |

34,65 |

42,88 |

65,62 |

75,62 |

86,58 |

108,77 | ||||||

|

|

2 |

- |

17,0 |

18,0 |

21,8 |

21,8 |

31,8 |

- |

- |

- |

- | ||||||||

|

3 |

3,8 |

3,8 |

4,0 |

4,2 |

5,5 |

7,8 |

11,0 |

14,5 |

- |

- |

- |

- | |||||||

|

Удельный расход электроэнергии, 1,0·10 |

1 |

- |

2,80 (3,60) |

3,0 (3,77) |

2,65 (2,95) |

2,65 (3,42) |

3,62 |

3,97 |

4,29 |

4,92 |

5,01 |

5,04 |

5,44 | ||||||

|

2 |

- |

5,52 |

5,19 |

4,87 |

4,61 |

4,36 |

4,09 |

3,90 |

- |

- |

- |

- | |||||||

|

3 |

0,7 |

0,8 |

0,9 |

0,9 |

0,9 |

1,0 |

1,25 |

1,45 |

- |

- |

- |

- | |||||||

Примечания:

1. По заказу потребителя допускается изготовление машин с усилием запирания пресс-формы:

для типа 1 - 30000, 40000, 50000, 63000 кН;

для типа 3 - 100, 160, 250 и 400 кН.

2. По заказу потребителя допускается изготовление машин типа 1 с усилием запирания пресс-формы: 1000, 1600, 2500 и 4000 кН с усилием прессования соответственно не менее 100, 150, 220 и 340 кН с обеспечением давления запрессовки не менее 30 МПа и наибольшей скоростью холостого хода прессующего плунжера не менее 3 м/с.

3. Время одного холостого цикла включает время холостого хода подвижной плиты и прессующего плунжера вперед и назад, гидровыталкивателя вперед.

4. Параметры "Удельная масса" и "Удельный расход электроэнергии" рассчитывают, как указано в ГОСТ 4.90-83.

5. Параметр "удельный расход электроэнергии" для машин типа 3 указан без учета потребляемой мощности электропечи.

6. Значение размера "толщина пресс-формы" регламентирует пределы изменения устанавливаемой на машину толщины пресс-формы.

7. Значения параметров, указанных в скобках, при новом проектировании не применять.

(Измененная редакция, Изм. N 1, 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Машины должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 17588-81 и ГОСТ 10580-74 по рабочим чертежам, утвержденным в установленном порядке, и в соответствии с требованиями заказа-наряда внешнеторговой организации.

2.2. Машины должны обеспечивать работу в наладочном (пооперационном) и полуавтоматическом режимах;

машины типа 1 и 2 - также работу с дозирующим устройством, а машины типа 3 - в автоматическом режиме.

2.3. Машины, комплектуемые устройствами, указанными в п.4.2 настоящего стандарта, должны обеспечивать работу в автоматическом режиме с этими устройствами.

2.4. В конструкции машин должны быть предусмотрены следующие устройства:

для регулирования хода подвижной плиты;

для настройки механизма запирания на толщину пресс-формы;

для независимого бесступенчатого регулирования скорости прессования на всех фазах, а также момента создания мультиплицированного давления прессования;

для охлаждения неподвижной плиты, полуформ и рабочей жидкости;

для контроля и сигнализации о температуре рабочей жидкости;

для отключения насосной установки машины при понижении уровня рабочей жидкости в баке ниже допустимого;

для фильтрации рабочей жидкости, включающее контроль состояния и сигнализацию о засорении фильтров гидравлического привода;

для автоматической централизованной смазки элементов рычажной системы и подвижной плиты механизма запирания;

для стока лишней смазки с рамы машины;

для установки времени выдержки отливки в пресс-форме;

для контроля равномерности распределения усилия запирания по четырем колоннам;

счетчик рабочих циклов;

для гидравлического выталкивания отливки из подвижной полуформы на машинах с усилием запирания 1600 кН и выше.

Конструкция машин должна обеспечивать их эксплуатацию в составе автоматизированного комплекса и автоматической линии для литья под давлением.

2.5. Машины типа 1 должны быть оборудованы гидравлическим приводом для перестановки механизма прессования в фиксированное положение на позицию заливки.

(Измененная редакция, Изм. N 1).

2.6. Конструкция машин должна обеспечивать возможность вывода одной или обеих верхних колонн из пространства между подвижной плитой и плитой прессования.

2.7. По заказу потребителя в машинах типа 1 с усилием запирания пресс-формы 4000 и 6300 кН должно быть предусмотрено устройство для отрыва и выталкивания пресс-остатка при центральном литье.

2.8. По заказу потребителя машины должны быть снабжены:

устройством для замера средней скорости прессования;

устройством для замера времени нарастания давления;

устройством для измерения изменения скорости прессования и давления.

2.9. По согласованию изготовителя с потребителем машины должны быть снабжены устройствами:

для программного управления операциями технологического процесса;

для термостатирования пресс-формы;

для контроля полноты извлечения отливки.

2.10. (Исключен, Изм. N 2).

2.11. В аккумуляторных установках должны быть предусмотрены агрегаты или устройства, разделяющие жидкостную и газовую среду, с аппаратурой контроля уровня или давления рабочей жидкости.

(Измененная редакция, Изм. N 1).

2.12. Диаметры гидравлических и пневматических цилиндров и штоков - по ГОСТ 6540-68.

2.13. Гидравлические приводы - по ГОСТ 16770-86, ГОСТ 17411-81*, ГОСТ 12.2.040-79** и ГОСТ 12.2.086-83**.

________________

* Действует ГОСТ 17411-91.

** На территории Российской Федерации действует ГОСТ Р 52543-2006. - Примечание .

(Измененная редакция, Изм. N 1).

2.14. Индивидуальный гидравлический привод должен отключаться одновременно с остановкой машины при нажатии кнопки "Стоп".

2.15. Установившаяся температура рабочей жидкости в резервуаре во время работы должна поддерживаться автоматически, не превышая 50 °С. При превышении этой температуры электропривод насосной установки машины должен автоматически отключиться от электросети.

2.16. Величина падения давления в газовых баллонах аккумуляторной установки при отборе из нее (агрегата разделения сред) маневрового объема при наибольшем рабочем давлении не должна превышать 10% от первоначального значения при прессовании.

2.17. По согласованию изготовителя с потребителем машины должны обеспечивать возможность работы на негорючей рабочей жидкости, при этом параметры машин, указанные в настоящем стандарте и определяющие скорости перемещения механизмов, подлежат уточнению.

Испытание машин на предприятии-изготовителе допускается проводить на антикоррозионной рабочей жидкости (минеральном масле), при соблюдении правил пожарной безопасности.

(Измененная редакция, Изм. N 1).

2.18. (Исключен, Изм. N 1).

2.19. На машине должна быть предусмотрена возможность подключения датчиков и стенда контроля технологических параметров по ГОСТ 23800-79 или другой специальной информационной системы, позволяющей получать аналогичную информацию.

(Измененная редакция, Изм. N 1).

2.20. Электропроводка по наружным поверхностям машины должна быть проложена;

между неподвижными частями машины в металлических трубах или коробах; в местах, где по конфигурации внешней поверхности машины применять металлические трубы затруднительно, допускается применение металлорукавов или маслостойких резиновых трубок;

между подвижными частями машины в гибких маслостойких резиновых трубках или гибкими кабелями.

2.21. Компоновка и монтаж электро-, гидро- и пневмооборудования должна обеспечивать удобство осмотра и проведения профилактических работ;

трубы должны прокладываться с учетом эстетических требований и надежно закрепляться.

2.22. Параметр шероховатости  по ГОСТ 2789-73 рабочих поверхностей плит не должен превышать 2,5 мкм.

по ГОСТ 2789-73 рабочих поверхностей плит не должен превышать 2,5 мкм.

2.23. Требования к внешнему виду машин - по на ГОСТ 22133-86.

(Измененная редакция, Изм. N 1).

2.24. Средний ресурс до капитального ремонта должен быть для машин с усилием запирания пресс-форм до 6300 кН не менее 16000 ч, свыше 6300 кН - не менее 12000, 14000*, ч. Установленный ресурс до первого капитального ремонта должен быть для машин с усилием запирания пресс-форм до 6300 кН не менее 9500, 1000 , ч, свыше 6300 кН - не менее 7500, 9000*, ч.

, ч, свыше 6300 кН - не менее 7500, 9000*, ч.

______________

* Показатели вводятся с 01.01.89.

** Соответствует оригиналу. - Примечание .

(Измененная редакция, Изм. N 1, 2).

2.25. Установленную безотказную наработку в сутки, установленную безотказную наработку в неделю, установленную безотказную наработку, значения объединенной удельной трудоемкости обслуживаний и ремонтов устанавливают в технических условиях на конкретную машину.

Критерии отказов и предельных состояний устанавливают в технических условиях на каждую машину.

(Измененная редакция, Изм. N 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ К КОНСТРУКЦИИ

3.1. Машины должны соответствовать требованиям настоящего стандарта, а также ГОСТ 12.2.046-80, ГОСТ 12.2.049-80, ГОСТ 12.2.061-81, ГОСТ 12.2.064-81, ГОСТ 12.2.072-82*, "Правилам устройства электроустановок", утвержденным Государственной инспекцией по промышленной энергетике и энергонадзору, "Правилам техники безопасности при эксплуатации электроустановок потребителей"**, утвержденным Госэнергонадзором и технических условий на машину конкретного типоразмера.

________________

* Действует ГОСТ 12.2.072-98.

** Действуют "Межотраслевые правила охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00). - Примечание .

3.2. Конструкцией гидравлической системы должна быть обеспечена возможность эксплуатации машины при применении трудновоспламеняемой рабочей жидкости по выбору изготовителя.

3.3. Разрешается устанавливать на машинах или вблизи них аккумуляторы вместимостью одного баллона до 1,0 м , работающие под давлением до 20 МПа, и вместимостью до 0,2 м

, работающие под давлением до 20 МПа, и вместимостью до 0,2 м , работающие под давлением до 32 МПа.

, работающие под давлением до 32 МПа.

3.4. Гидравлическая и пневматическая система и аккумуляторные установки должны быть снабжены манометрами для контроля давления. Манометры должны быть установлены в удобных для наблюдения местах. На всех манометрах должна быть нанесена черта по делению, соответствующему рабочему давлению в магистрали.

3.5. Все установки пневматических и гидравлических систем должны быть снабжены таблицами, содержащими схемы трубопроводов, запорной, распределительной и регистрирующей аппаратуры и приборов.

3.6. Детали крепления, находящиеся под знакопеременной нагрузкой, должны быть снабжены устройствами против самоотвинчивания.

3.7. Машины должны быть снабжены предохранительными устройствами и (или) блокировками, исключающими:

самопроизвольное перемещение механизмов неработающей машины;

перемещение в результате случайного внешнего воздействия;

несовместимые одновременные движения механизмов;

перегрузки механизмов;

начало закрытия пресс-формы и продолжение рабочего цикла при незакрытом защитном ограждении зоны пресс-формы;

раскрытие пресс-формы в момент заполнения ее расплавом.

3.8. Пульт управления машиной должен иметь световую сигнализацию о готовности машины к заливке расплава.

3.9. Конструкцией машины и отдельных ее составных частей должна быть исключена возможность случайного прикасания к частям электрических устройств, находящихся под напряжением.

3.10. Включение нескольких токоприемников силовых агрегатов одним пускателем не допускается.

3.11. Требования безопасности к зоне пресс-формы

3.11.1. Закрытие пресс-формы при ее креплении и наладке следует осуществлять с пульта управления по принципу занятости двух рук рабочего, если пульт управления расположен вблизи зоны расположения поверхностей пресс-формы.

3.11.2. Машины должны быть оборудованы блокирующим устройством, предотвращающим самопроизвольное возвратное закрытие пресс-формы в процессе ее раскрытия, в открытом промежуточном ее положении или только при полном раскрытии пресс-формы.

3.11.3. Блокирующее устройство (п.3.11.2) должно:

представлять собой самостоятельный узел машины, независимый от гидравлической и электрической системы управления операцией запирания;

иметь контроль собственной работы.

3.11.4. Зона пресс-формы на машине должна иметь защитные ограждения со стороны оператора и с противоположной стороны.

3.11.5. Защитные ограждения должны обеспечивать безопасность работы обслуживающего персонала в рабочей зоне машины и предохранять от брызг расплава через плоскость разъема пресс-форм.

3.11.6. Защитное ограждение со стороны оператора должно:

быть подвижным;

находиться в рабочем положении к началу закрытия пресс-формы, кроме случаев, указанных в п.3.11.1;

иметь в передней части блокирующее устройство для прекращения цикла работы машины и возращения защитного ограждения в исходное положение при касании блокирующим устройством препятствия во время перемещения защитного ограждения в рабочее положение;

иметь для пуска операции закрытия пресс-формы два концевых выключателя с контролируемыми электросхемой функциями на протяжении каждого цикла работы машины. В случае применения концевых выключателей с механическим воздействием на них при рабочем положении защитного ограждения один выключатель должен быть нажат, а другой должен быть в свободном положении;

открываться после раскрытия пресс-формы и блокировки механизма запирания от самопроизвольного закрытия пресс-формы.

На машинах типов 2 и 3 допускается одновременное раскрытие защитного ограждения и пресс-формы, а на машинах типа 1 допускается раскрытие защитного ограждения после достижения прессующим плунжером конечного рабочего переднего положения.

3.11.7. Защитное ограждение со стороны, противоположной оператору, должно быть в рабочем положении до начала закрытия пресс-формы, кроме случаев, указанных в п.3.11.1. Если это ограждение перемещается при каждом цикле работы машины, то оно должно быть изготовлено в соответствии с п.3.11.6.

3.11.8. Конструкцией гидравлической системы механизма запирания должно быть обеспечено отсутствие давления в обеих полостях гидравлического цилиндра запирания при раскрытой пресс-форме.

Примечание. Пункты 3.11.2-3.11.8 следует применять только при новом проектировании.

3.12. Требования безопасности к зоне механизма прессования

3.12.1. Заполнение пресс-формы расплавом следует начинать только после полного запирания пресс-формы.

3.12.2. Машина типа 1 должна обеспечивать регулируемую скорость прессующего плунжера в первой фазе прессования, не приводящую к выплеску расплава, или иметь ограждение заливочного отверстия защитным кожухом.

3.12.3. На машине типа 2 шток прессующего плунжера должен быть снабжен свободно надетым кожухом конусного (или тарельчатого) типа или опасная зона камеры прессования должна иметь защитное ограждение.

3.12.4. На машине типа 3 опасная зона сопла должна иметь защитное ограждение, а сопло должно быть плотно прижато к пресс-форме.

3.12.5. Машины типов 1 и 2 должны быть защищены лотком от попадания брызг расплава с заливочного ковша на всем пути его перемещения.

Раздел 3. (Измененная редакция, Изм. N 2).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект машины входят:

электрошкаф, соединительные трубопроводы и электропровода, предназначенные для соединения составных частей, трубка для заправки аккумуляторной установки азотом, запасные части, инструмент, принадлежности.

К комплекту прилагаются эксплуатационные документы по ГОСТ 26583-85, а для машин в экспортном исполнении, кроме того, согласно требованиям заказа-наряда внешнеторговой организации.

(Измененная редакция, Изм. N 2).

4.2. По согласованию изготовителя с потребителем допускается комплектовать машины с усилием запирания 1600 кН и более следующими устройствами и (или) роботами-манипуляторами:

для обдувки и смазки пресс-форм;

для смазки пресс-плунжера;

для управления стержнеизвлекателями;

для съема и извлечения отливок из пресс-форм;

для обрубки литников;

для охлаждения отливок;

для дозирования, транспортирования и заливки сплава (машины типов 1 и 2);

деталями камеры прессования (пресс-стакан и пресс-плунжер), обеспечивающих заливку порции сплава, указанной в настоящем стандарте.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия машин требованиям ГОСТ 10580-74, настоящего стандарта и технических условий на конкретную машину предприятие-изготовитель должно проводить приемо-сдаточные и периодические испытания.

5.1.1. Проверку работы машин в наладочном (пооперационном), полуавтоматическом и автоматическом режимах следует проводить в соответствии с требованиями эксплуатационной документации.

5.2. Приемо-сдаточным испытаниям необходимо подвергать каждую машину в следующей последовательности и объеме.

5.2.1. При испытании машины на холостом ходу проверяют:

1) соответствие требованиям к отделке машины;

2) герметичность уплотнений гидро- и пневмосистем, работу всех органов управления;

3) действие защитных и предохранительных устройств;

4) действие всех рабочих механизмов машин, электро-, гидро- и пневмооборудования в режимах, оговоренных эксплуатационной документацией;

5) рабочее давление в гидросистеме;

6) рабочее давление в пневмосистеме;

7) рабочее давление в аккумуляторной установке;

8) эффективность работы системы водяного охлаждения;

9) шумовые характеристики.

5.2.2. При испытании машины под нагрузкой проверяют:

1) герметичность уплотнений гидро-, пневмосистем;

2) действие всех рабочих механизмов машин, электро-, гидро- и пневмооборудования в режимах, установленных эксплуатационной документацией;

3) усилие запирания пресс-формы;

4) равномерность нагружения колонн;

5) усилие прессования;

6) усилие гидровыталкивателя;

7) рабочее давление в гидросистеме;

8) рабочее давление в пневмосистеме;

9) рабочее давление в аккумуляторной установке;

10) эффективность работы системы водяного охлаждения;

11) работу системы смазки подвижных частей машины;

12) установленную безотказную наработку в сутки;

13) шумовые характеристики.

Порядок и планы проведения испытаний показателя "установленная безотказная наработка в сутки" регламентируются отраслевой нормативно-технической документацией.

5.2.1, 5.2.2. (Измененная редакция, Изм. N 2).

5.2.3. Проверка соответствия нормам точности - по п.6.10.

5.3. Периодические испытания необходимо проводить в соответствии с требованиями технических условий на конкретную машину, но не реже раза в три года в следующей последовательности и объеме.

5.3.1. Проверяют характеристики, указанные в пп.5.2.2 и 5.2.3, и дополнительно:

1) ход подвижной плиты;

2) расстояние между колоннами по горизонтали и вертикали в свету;

3) толщину пресс-формы;

4) количество позиций заливки и смещение позиций заливки вниз;

5) ход гидровыталкивателя;

6) наибольшую скорость холостого хода прессующего плунжера;

7) время одного холостого цикла;

8) число холостых циклов в час при непрерывной работе машины;

9) среднюю скорость прессующего плунжера в первой фазе прессования;

10) габаритные размеры машины;

11) массу машины.

5.3.2. При работе машины в соответствии с назначением проверяют:

1) герметичность уплотнений гидро- и пневмосистем;

2) величину падения давления в газовых баллонах аккумуляторной установки при отборе из нее маневрового объема;

3) эффективность системы водяного охлаждения;

4) работу системы смазки подвижных частей машины;

5) массу заливаемой порции сплава;

6) количество отливок;

7) цикловую производительность;

8) расход электроэнергии машиной;

9) расход сжатого воздуха машиной;

10) расход воды на охлаждение рабочей жидкости;

11) шумовые характеристики;

12) (Исключено, Изм. N 2).

13) (Исключено, Изм. N 2).

14) соответствие требованиям безопасности.

5.3.1, 5.3.2. (Измененная редакция, Изм. N 2).

5.4. Продолжительность испытаний

5.4.1. Испытание машин на холостом ходу необходимо проводить при непрерывной работе машин не менее 4 ч.

5.4.2. Испытание машин под нагрузкой необходимо проводить при непрерывной работе машин не менее 3 ч.

5.4.3. Испытание машин в соответствии с назначением (испытание в работе) необходимо проводить при непрерывной работе машин не менее 2 ч.

(Измененная редакция, Изм. N 2).

5.5. Подтверждение показателей надежности машин - по отраслевой нормативно-технической документации.

(Введен дополнительно, Изм. N 2).

Раздел 5. (Измененная редакция, Изм. N 1).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Параметры, перечисленные в п.5.3.1 и выраженные линейными размерами, проверяются непосредственным измерением с помощью соответствующих средств измерений.

Значение размера "толщина пресс-формы" проверяют измерением расстояния между рабочими поверхностями плит формодержателей при положении подвижной плиты "пресс-форма сомкнута".

(Измененная редакция, Изм. N 1).

6.2. Параметры "Наибольшая скорость холостого хода прессующего плунжера" и "Средняя скорость первой фазы прессования" должны определяться путем осциллографирования либо другим способом, устанавливаемым в технических условиях на машину конкретного типоразмера.

(Измененная редакция, Изм. N 2).

6.3. Время холостого цикла определяется по его составляющим. Отсчет времени необходимо начинать с момента страгивания исполнительного органа с места до момента его остановки.

6.4. Параметр "Число холостых циклов в час при непрерывной работе машины" контролируется с помощью секундомера в течение 10-20 минут работы машины на холостом ходу при неподвижном ограждении без установленной пресс-формы, без учета времени кристаллизации и зарядки аккумуляторов.

(Измененная редакция, Изм. N 1).

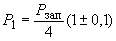

6.5. Усилие запирания пресс-формы  (кН) проверяется с помощью средств измерений, предусмотренных на машине, или специальных устройств. При этом нагрузка на одну колонну

(кН) проверяется с помощью средств измерений, предусмотренных на машине, или специальных устройств. При этом нагрузка на одну колонну  (кН) определяется по формуле

(кН) определяется по формуле

.

.

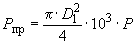

6.6. Усилие прессования  (кН) рассчитывают по формуле

(кН) рассчитывают по формуле

,

,

где  - диаметр цилиндра прессования, м;

- диаметр цилиндра прессования, м;

- давление рабочей жидкости в поршневой полости цилиндра прессования, определяемое по показаниям манометра после прекращения движения штока, МПа.

- давление рабочей жидкости в поршневой полости цилиндра прессования, определяемое по показаниям манометра после прекращения движения штока, МПа.

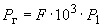

6.7. Усилие гидровыталкивателя  (кН) рассчитывают по формуле

(кН) рассчитывают по формуле

,

,

где  - рабочая площадь поршня гидровыталкивателя, м

- рабочая площадь поршня гидровыталкивателя, м ;

;

- давление рабочей жидкости в поршневой полости цилиндра гидровыталкивателя, МПа.

- давление рабочей жидкости в поршневой полости цилиндра гидровыталкивателя, МПа.

6.6, 6.7 (Измененная редакция, Изм. N 1).

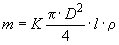

6.8. Массу заливаемой порции сплава  (кг) рассчитывают по формуле

(кг) рассчитывают по формуле

,

,

где  - коэффициент заполнения объема камеры прессования, принимаемый равным 0,75 для машин типа 1 и 0,95 - для машин типов 2 и 3;

- коэффициент заполнения объема камеры прессования, принимаемый равным 0,75 для машин типа 1 и 0,95 - для машин типов 2 и 3;

- диаметр прессующего плунжера, наибольший, м;

- диаметр прессующего плунжера, наибольший, м;

- рабочий ход прессующего плунжера, м;

- рабочий ход прессующего плунжера, м;

- плотность заливаемых сплавов, кг/м

- плотность заливаемых сплавов, кг/м ;

;

алюминиевых - 2,5·10 , цинковых - 6,6·10

, цинковых - 6,6·10 ; медных - 8,0·10

; медных - 8,0·10 .

.

(Измененная редакция, Изм. N 1).

6.9. Качество отливок проверяется по эталону, утвержденному в установленном порядке или в соответствии с техническими требованиями чертежа на отливку.

6.10. Проверке на точность должна подвергаться каждая машина после испытания на холостом ходу в соответствии с требованиями пп.6.10.1-6.10.9 с учетом требований ГОСТ 24016-80.

6.10.1. Перед проверкой на точность машина должна быть установлена горизонтально и выверена с точностью 0,3 мм на длине 1000 мм.

6.10.2. Для проверок должны быть применены следующие средства измерений:

поверочные линейки 1-го класса точности по ГОСТ 8026-75* (длина линейки должна быть не менее измеряемой величины);

______________

* На территории Российской Федерации действует ГОСТ 8026-92. - Примечание .

щупы 1-го класса точности по ГОСТ 882-75;

индикатор часового типа с ценой деления 0,01 мм по ГОСТ 577-68;

микрометрические нутромеры по ГОСТ 10-75*.

________________

* Действует ГОСТ 10-88. - Примечание .

(Измененная редакция, Изм. N 1).

6.10.3. Допускается применение средств измерений, отличных от указанных в настоящем стандарте, при условии, что они по метрологическим характеристикам не уступают указанным в настоящем стандарте.

6.10.4. Рабочие поверхности контрольных оправок должны иметь поверхностную твердость не менее  52 и шероховатость не более

52 и шероховатость не более  =0,3 мкм по ГОСТ 2789-73.

=0,3 мкм по ГОСТ 2789-73.

6.10.5. Нормы точности машин должны соответствовать, указанным в пп.6.10.6-6.10.9.

6.10.6. Отклонение от плоскостности рабочих поверхностей неподвижной и подвижной плит.

Допуск плоскостности - 0,06 мм на площади (1000х1000) мм (выпуклость не допускается).

Метод проверки. К рабочим поверхностям плит по различным направлениям прикладывают поверочную линейку.

Щупом проверяют просвет между рабочей поверхностью линейки и рабочими поверхностями плит. Величина отклонений от плоскостности равна наибольшей толщине щупа, входящего в просвет между рабочей поверхностью линейки и рабочей поверхностью плиты.

6.10.7. Отклонение от прямолинейности направляющих станины.

Допуски прямолинейности должны соответствовать указанным в табл.2.

Таблица 2

|

Интервалы длин проверяемого участка, мм |

Допуск прямолинейности, мкм |

|

До 100 включ. |

50 |

|

Св. 100 " 160 |

60 |

|

" 160 " 250 " |

80 |

|

" 250 " 400 " |

100 |

|

" 400 " 630 " |

120 |

|

" 630 " 1000 " |

160 |

|

" 1000 " 1600 " |

200 |

|

" 1600 " 2500 " |

250 |

Метод проверки. К направляющим вдоль станины прикладывают поверочную линейку.

Щупом проверяют просвет между рабочей поверхностью линейки и направляющими на длине участка, контактирующего с опорным устройством подвижной плиты.

(Измененная редакция, Изм. N 2).

6.10.8. Отклонение от параллельности рабочих поверхностей подвижной и неподвижной плит под нагрузкой.

Допуск параллельности для машин с усилием запирания пресс-формы:

|

до 2500 кН |

0,16 мм |

|||

|

св. 2500 до 10000 кН |

0,2 мм |

|||

|

св. 10000 кН |

0,25 мм |

|||

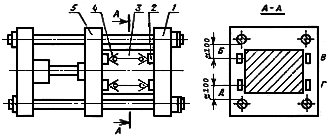

Метод проверки. На рабочую поверхность неподвижной плиты 1 помещают имитатор пресс-формы 3 (черт.1).

Черт.1

На рабочие поверхности подвижной плиты 5 и неподвижной плиты помещают поверочные линейки 2.

Подвижной плитой запирают имитатор пресс-формы с номинальным усилием  .

.

Нутромером 4 измеряют расстояние между поверочными линейками в точках Б, В, Г и Д.

Отклонение от параллельности равно разности наибольшего и наименьшего показаний нутромера.

6.10.9. Отклонение от соосности оси штока цилиндра прессования с осью отверстия для камеры прессования в неподвижной плите (для машин типа 1).

Допуск соосности для машин с усилием запирания пресс-формы:

|

до 4000 кН |

0,5 мм на длине |

|||

|

св. 4000 кН |

0,05 мм на длине 100 мм. |

|||

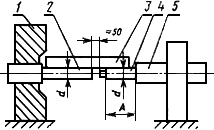

Метод проверки. В отверстие для камеры прессования в неподвижной плите 1 вставляется контрольная оправка 2 (черт.2).

Черт.2

Шток 4 цилиндра прессования выдвигается на длину  , равную

, равную  хода штока.

хода штока.

К образующей контрольной оправки прикладывается поверочная линейка 3.

Щупом проверяется просвет между рабочей гранью поверочной линейки и образующей штока.

Проверка производится в двух взаимно перпендикулярных плоскостях.

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка, упаковка, транспортирование и хранение по ГОСТ 10580-74, а для машин в экспортном исполнении, кроме того, согласно требованиями заказа-наряда внешнеторговой организации.

Транспортная маркировка - по ГОСТ 14192-77*.

______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание .

7.2. Комплект монтажных и запасных частей, инструмент и принадлежности должны быть упакованы в отдельные ящики, выполненные по ГОСТ 2991-85, которые помещаются в ящики упакованной машины.

(Измененная редакция, Изм. N 1).

7.3. Прилагаемые к машине документы должны быть упакованы в герметичный непромокаемый пакет, который вкладывается в специальный ящик с обязательной надписью на крышке ящика "Документы здесь". Ящик с документами должен располагаться в основном ящике (место N 1).

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. При технических осмотрах машины, проводимых не реже одного раза в две недели, необходимо контролировать затяжку крепежа на крышках, фланцах и всех соединениях гидравлической системы, обращая особое внимание на стыки, расположенные вблизи печей.

8.2. Герметичность уплотнений, стыков и трубопроводов гидравлической системы следует проверять не реже одного раза в шесть месяцев давлением, превышающим рабочее не менее чем в 1,25 раза в течение 3 мин не менее. Уплотнения, утратившие герметичность, необходимо заменить.

(Измененная редакция, Изм. N 1).

8.3. При смещении центра давления полной площади отливки в разъеме пресс-формы от центральной оси машины величина допускаемой площади отливки должна приниматься такой, чтобы нагрузка на колонны машины не превышала допустимого значения.

8.4. Установка пресс-формы, наладка узла запирания на требуемое усилие должны производиться только в наладочном (пооперационном) режиме работы машины.

8.5. Газовые баллоны аккумуляторных установок должны заряжаться азотом.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель гарантирует соответствие машин для литья под давлением требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

9.2. Гарантийный срок эксплуатации - 18 мес со дня ввода машины в эксплуатацию.

9.3. Гарантийный срок эксплуатации машин, предназначенных для экспорта, - 18 мес со дня пуска в эксплуатацию, но не более 24 мес со дня проследования их через Государственную границу СССР.

9.2, 9.3 (Измененная редакция, Изм. N 1).

9.4. Гарантийный срок не распространяется на быстроизнашиваемые детали камеры прессования (стакан, плунжер), относящиеся к технологической оснастке машины.

ПРИЛОЖЕНИЕ

Справочное

Информационные данные о соответствии ГОСТ 15595-84 СТ СЭВ 3110-81

Раздел 1, таблица ГОСТ 15595-84 соответствует п.5, пп.5.1.1; 5.1.2; 5.1.3 СТ СЭВ 3110-81 в части величин усилий запирания пресс-формы, кН:

машин типа 1: 1000; 1600; 2500; 4000; 6300; 8000; 10000; 12500; 16000; 20000; 25000;

машин типа 2: 1000; 1600; 2500; 4000; 6300; 8000; 10000;

машин типа 3: 630; 1000; 1600; 2500; 4000.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1984

Юридическим бюро

в текст документа внесены Изменения N 1, 2

утвержденные Постановлениями

Государственного комитета СССР

по стандартам от 19.08.87 N 3334,

от 06.05.88 N 1266

(кВт·ч)/кг,

(кВт·ч)/кг,