ГОСТ 12633-90

Группа Г24

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАШИНЫ РУЧНЫЕ ПНЕВМАТИЧЕСКИЕ ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ

Общие технические условия

Pneumatic rotary tools. General specifications

ОКП 48 3332

Срок действия с 01.01.91

до 01.01.96*

_______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11-12, 1994 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого машиностроения СССР

РАЗРАБОТЧИКИ

Б.Г.Гольдштейн, В.Т.Бойко, В.И.Коваленко, Б.Г.Толков, Л.К.Громыко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 22.06.90 N 1733

3. Срок проверки - 1994 г.,

периодичность проверки - 5 лет

4. В стандарт введен международный стандарт ИСО 2787

5. ВЗАМЕН ГОСТ 12633-79, ГОСТ 22980-78

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 2.601-68 |

2.3.2 |

|

5.3 | |

|

2.2.1 | |

|

ГОСТ 12.2.030-83 |

2.2.1; 4.12 |

|

2.2.1 | |

|

ГОСТ 14192-77 |

5.2 |

|

2.2; 2.4.1; 5.4 | |

|

4.12 | |

|

2.3 | |

|

2.2.1 | |

|

4.3.2 | |

|

4.10.1 |

7. ПЕРЕИЗДАНИЕ. Август 1994 г.

Настоящий стандарт распространяется на ручные пневматические машины вращательного действия (далее - машины) с непрерывным движением рабочего органа.

Стандарт устанавливает обязательные требования, обеспечивающие измерение: давления сжатого воздуха, крутящего момента, частоты вращения, мощности и расхода воздуха.

Стандарт не распространяется на ручные пневматические машины, предназначенные для горнорудных работ.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

Основные параметры и размеры должны соответствовать установленным в стандартах или в технических условиях на машины конкретных видов и моделей.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Машины должны изготовляться в соответствии с требованиями настоящего стандарта, стандартов или технических условий на машины конкретных видов и моделей.

2.2. Машины должны изготовляться в климатическом исполнении У категории размещения 1.1 по ГОСТ 15150 для работы при температуре окружающей среды от плюс 40 до минус 15 °С.

2.3. Сжатый воздух, подаваемый в машины, должен иметь чистоту не ниже 5-го класса по ГОСТ 17433.

Сжатый воздух должен содержать масла с кинематической вязкостью 20-23 сСт при 50 °С и с температурой застывания не выше минус 15 °С.

2.4. Показатели надежности должны устанавливаться стандартами или техническими условиями на машины конкретных видов и моделей.

2.5. Отделка, цвет и фактура внешних поверхностей машины должны соответствовать контрольному образцу, утвержденному в установленном порядке.

2.2. Требования безопасности

2.2.1. Требования безопасности - по ГОСТ 17770; ГОСТ 12.2.010; ГОСТ 12.2.030*; ГОСТ 12.4.026**, разд.1 и 2.

_______________

* На территории Российской Федерации действует ГОСТ 12.2.030-2000.

** На территории Российской Федерации действует ГОСТ Р 12.4.026-2001. - Примечание .

2.3. Комплектность

2.3.1. В комплект машин должны входить пластины, специальный инструмент и принадлежности в соответствии с требованиями стандартов или технических условий на машины конкретных видов и моделей.

2.3.2. К каждой машине должен прилагаться паспорт по ГОСТ 2.601*.

_______________

* Действует ГОСТ 2.601-95. - Примечание .

2.4. Маркировка

2.4.1. Каждая машина на видном месте должна иметь четко нанесенную маркировку, содержащую:

наименование предприятия-изготовителя или его товарный знак;

индекс машины;

основные параметры (устанавливаются стандартами или техническими условиями на машины конкретных видов и моделей);

обозначение стандарта на данную машины;

год выпуска;

порядковый номер машины по системе нумерации предприятия-изготовителя;

климатическое исполнение и категория размещения машин по ГОСТ 15150.

2.5. Упаковка

2.5.1. Каждая машина с комплектующими изделиями и паспортом должна быть упакована в индивидуальную упаковку (коробка, ящик, футляр). Упаковка должна предохранять машину, запасные части и комплектующие изделия от загрязнения, механических повреждений и воздействия влаги при транспортировании и хранении.

Допускается производить групповую упаковку машин и упаковку машин в мпогооборотную тару.

Паспорт машины должен быть упакован во влагонепроницаемый материал.

3. ПРИЕМКА

3.1. Приемо-сдаточным испытаниям должна подвергаться каждая машина. При испытаниях должны быть проверены мощность, удельный расход воздуха, а также параметры, указанные в стандартах и технических условиях на машины конкретных видов и моделей.

3.2. Периодические испытания следует проводить не реже одного раза в три года, за исключением испытаний по определению вибрационной и шумовой характеристик, которые должны проводиться не реже одного раза в год.

Количество образцов, подвергающихся испытаниям, должно быть не менее трех.

3.3. При периодических испытаниях должны быть проверены следующие параметры и характеристики:

|

номинальное давление сжатого воздуха |

- по п.4.2.1; |

|

крутящий момент |

- по п.4.3.1; |

|

частота вращения |

- по п.4.3.2; |

|

мощность |

- по п.4.4.1; |

|

удельный расход воздуха |

- по п.4.5.4; |

|

вибрационная и шумовая характеристики |

- по п.4.12; |

|

надежность |

- по п.4.8; |

|

габаритные размеры |

- по п.4.9; |

|

масса |

- по п.4.10; |

|

внешний вид |

- по п.4.11. |

3.4. Испытания на надежность должны проводиться по программе, установленной стандартами или техническими условиями на машины конкретных видов и моделей.

3.5. Результаты испытаний следует оценивать в соответствии со стандартами, регламентирующими нормы и методы определения характеристик машин.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Общие требования

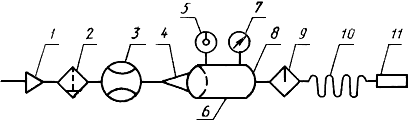

4.1.1. Испытания машин должны проводиться методами, предусмотренными настоящим стандартом, стандартами или техническими условиями на машины конкретных видов и моделей с использованием аттестованных средств измерений. Схема расположения средств измерений в системе подвода сжатого воздуха к машине представлена в рекомендуемом приложении.

4.1.2. Испытания должны проводиться при следующих нормальных условиях:

атмосферное давление от 0,088 до 0,108 МПа (0,9 до 1,1 кгс/см );

);

температура окружающей среды (20±2) °С;

относительная влажность среды (65±5)%;

температура сжатого воздуха (20±5) °С.

В случае отклонения условий испытаний от указанных они должны быть отражены в протоколе испытаний.

4.1.3. Длина воздухоподводящего рукава от точки измерения давления до машины должна быть от 3 до 5 м.

4.1.4. Испытания должны проводиться при эксплуатационном номинальном давлении сжатого воздуха:

0,63 МПа (6,3 кгс/см ) - для машин, эксплуатируемых при давлении 0,63 МПа (6,3 кгс/см

) - для машин, эксплуатируемых при давлении 0,63 МПа (6,3 кгс/см );

);

0,5 МПа (5,0 кгс/см ) - для машин, эксплуатируемых при давлении 0,5 МПа (5,0 кгс/см

) - для машин, эксплуатируемых при давлении 0,5 МПа (5,0 кгс/см ).

).

4.1.5. Класс точности средств измерений следует выбирать исходя из допускаемых погрешностей измеряемых параметров, указанных в настоящем стандарте и в стандартах или технических условиях на машины конкретных видов и моделей.

4.2. Измерение давления сжатого воздуха

4.2.1. Для измерения давления воздуха на входе в машину используются манометры, имеющие класс точности и шкалу, позволяющую вести отсчет перепада давлений с погрешностью не более 0,5%. Измеряемые давления должны быть в интервале между первой и третьей четвертями шкалы включительно.

4.2.2. Скорость воздуха в зоне давления не должна превышать 15 м/с. Для получения в точке измерения давления при этой скорости и сглаживания пульсации давления следует между трубопроводом и входом в машину поместить ресивер. Расположение ресивера в системе подвода сжатого воздуха к машине и расчет его минимального сечения приведен в рекомендуемом приложении.

4.2.3. Патрубок, подающий сжатый воздух из магистрали в ресивер и наконечник манометра должны быть расположены так, чтобы струя воздуха не попадала на наконечник манометра. Для этого в ресивер за входным патрубком следует установить дефлектор.

4.2.4. Перед началом испытаний следует убедиться, достаточна ли пропускная способность системы подвода сжатого воздуха к машине. С этой целью в ресивер следует подавать сжатый воздух до получения заданного давления. Затем постепенно увеличивать расход сжатого воздуха до максимального, предусмотренного для данной системы, при этом показания манометра не должны изменяться в течение всего периода работы более чем на 0,5%.

4.3. Измерение крутящего момента и частоты вращения

4.3.1. Крутящий момент измеряют с помощью рычажных динамометров или с помощью тормозных устройств. Относительная погрешность измерения не должна превышать ±3%.

4.3.2. Частоту вращения измеряют тахометрами по ГОСТ 21339 или другими средствами измерения с относительной погрешностью измерения не более ±2%. Относительная погрешность при приемо-сдаточных испытаниях не более ±3%.

4.4. Измерение мощности

4.4.1. Мощность определяют по формуле

где  - мощность, Вт;

- мощность, Вт;

- крутящий момент, Н·м;

- крутящий момент, Н·м;

- частота вращения, с

- частота вращения, с (об/мин).

(об/мин).

Мощность определяют для каждой пары значений крутящего момента и частоты вращения вала. Строят кривую зависимости мощности от частоты вращения вала. Эта кривая позволяет определить частоту вращения вала при максимальной мощности. Затем при этой частоте вращения осуществляют не менее трех измерений крутящего момента, вычисляют значения мощности и определяют номинальную мощность как среднее значение измерений максимальной мощности.

При приемо-сдаточных испытаниях определяют значения параметров, указанные в п.2.1, прямыми или косвенными методами.

4.5. Измерение расхода воздуха

4.5.1. Измерение расхода воздуха должно производиться расходомерами на стороне входа сжатого воздуха в машину.

4.5.2. Расход воздуха должен измеряться под нагрузкой одновременно с измерением крутящего момента при частоте вращения, соответствующей максимальной мощности.

4.5.3. Расход воздуха должен быть выражен в виде объемного расхода при нормальных условиях, указанных в п.3.1.2.

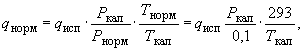

Если состояние сжатого воздуха в период испытаний отличается от нормального, при котором проводилась калибровка расходомера, следует полученное значение расхода скорректировать для приведения к нормальным условиям по формуле

где  - расход воздуха при нормальных условиях, м

- расход воздуха при нормальных условиях, м /мин;

/мин;

- расход воздуха в условиях испытаний, м

- расход воздуха в условиях испытаний, м /мин;

/мин;

- абсолютное давление при калибровке расходомера, МПа;

- абсолютное давление при калибровке расходомера, МПа;

- абсолютное давление при нормальных условиях, МПа;

- абсолютное давление при нормальных условиях, МПа;

- абсолютная температура при нормальных условиях, °С;

- абсолютная температура при нормальных условиях, °С;

- абсолютная температура при калибровке расходомера, °С.

- абсолютная температура при калибровке расходомера, °С.

Предельно допустимая погрешность при измерении расхода воздуха не более ±5%.

4.5.4. Удельный расход воздуха определяют по формуле

где  - удельный расход воздуха, м

- удельный расход воздуха, м ·мин

·мин ·Bт

·Bт ;

;

- расход воздуха;

- расход воздуха;

- мощность.

- мощность.

4.6. Измерение температуры

Температуру измеряют термометрами с относительной погрешностью измерения не более ±1%.

Относительная погрешность измерений при приемо-сдаточных испытаниях не более ±2%.

4.7. Методы испытаний по определению вибрационной и шумовой характеристик устанавливаются стандартами или техническими условиями на машины конкретных видов и моделей.

4.8. Испытания на надежность проводятся по программе, установленной стандартами или техническими условиями на машины конкретных видов и моделей.

4.9. Абсолютная погрешность при измерении габаритных размеров - не более ±1 мм.

4.10. Измерение массы машины

4.10.1. Массу следует измерять на весах по ГОСТ 29329. Абсолютная погрешность измерения не более 0,05 кг.

4.11. Отделка, цвет и фактура машины при внешнем осмотре должны соответствовать контрольному образцу.

4.12. Результаты измерений параметров (кроме шумовых и вибрационных) при периодических испытаниях оформляются протоколом.

Результаты определения шумовой и вибрационной характеристик - по ГОСТ 1.2.2.030 и ГОСТ 16519.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование машин - в закрытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного типа.

5.2. Транспортная маркировка - по ГОСТ 14192*.

_______________

* Действует ГОСТ 14192-96. - примечание .

5.3. Консервация машин - по ГОСТ 9.014. После консервации впускные отверстия должны быть закрыты.

5.4. Условия хранения - по группе 1 ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие машин требованиям настоящего стандарта, стандартов или технических условий на машины конкретных видов при соблюдении условий эксплуатации, транспортирования и хранения.

6.2. Гарантийный срок эксплуатации машин устанавливается в стандартах или технических условиях на машины конкретных видов и моделей.

ПРИЛОЖЕНИЕ

Рекомендуемое

СХЕМА РАСПОЛОЖЕНИЯ СРЕДСТВ ИЗМЕРЕНИЙ В СИСТЕМЕ ПОДВОДА

СЖАТОГО ВОЗДУХА К МАШИНЕ

1 - трубопровод; 2 - фильтр-влагоотделитель; 3 - расходомер; 4 - патрубок; 5 - термометр;

6 - дефлектор; 7 - манометр; 8 - ресивер; 9 - масленка; 10 - рукав; 11 - машина

Расчет минимального сечения ресивера

Ресивер должен иметь сечение  в квадратных метрах, перпендикулярное направлению потока воздуха, не менее

в квадратных метрах, перпендикулярное направлению потока воздуха, не менее

где  - расход воздуха испытываемых машин, приведенный к нормальным условиям, м

- расход воздуха испытываемых машин, приведенный к нормальным условиям, м ·мин

·мин ;

;

- абсолютное давление сжатого воздуха в трубопроводе, МПа.

- абсолютное давление сжатого воздуха в трубопроводе, МПа.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1994