- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

НПБ 154-2000

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ТЕХНИКА ПОЖАРНАЯ.

КЛАПАНЫ ПОЖАРНЫХ КРАНОВ.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ.

МЕТОДЫ ИСПЫТАНИЙ

Fire equipment. Fire valves.

Technical fire safety requirements.

Test metods

Дата введения 2001-03-01

РАЗРАБОТАНЫ Главным управлением Государственной противопожарной службы Министерства внутренних дел Российской Федерации (ГУГПС МВД России) (А.И.Жук, В.В.Жидовленков) и Федеральным государственным учреждением "Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны Министерства внутренних дел Российской Федерации" (ФГУ ВНИИПО МВД России) (В.И.Логинов, С.М.Ртищев, В.Н.Козырев).

ВНЕСЕНЫ и подготовлены к утверждению отделом техники и вооружения ГУГПС МВД России.

УТВЕРЖДЕНЫ приказом ГУГПС МВД России от 27 декабря 2000 г. N 78.

ВНЕСЕНЫ Изменения и Дополнения, утвержденные приказом ГУГПС МВД России от 20 декабря 2001 г. N 83, опубликованные в журнале "Пожарная безопасность" N 3, 2003 год.

Изменения и Дополнения внеснены юридическим бюро по тексту журнала "Пожарная безопасность" N 3, 2003 год.

С введением в действие НПБ 154-2000 утрачивают силу НПБ 154-96, утвержденные приказом ГУГПС МВД России от 28.06.1996 г. N 40, с изменениями и дополнениями, внесенными в соответствии с приказом ГУГПС МВД России от 21.12.1999 г. N 99.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие нормы пожарной безопасности (далее - нормы) распространяются на клапаны, которые применяются в пожарных кранах, устанавливаемых в системе внутреннего противопожарного водопровода зданий и сооружений согласно СНиП 2.04.01.

1.2. Настоящие нормы устанавливают технические требования пожарной безопасности к клапанам пожарных кранов (далее - клапаны) и методы их испытания, обеспечивающие пожарную безопасность при использовании клапанов.

1.3. Настоящие нормы применяются на стадиях разработки, изготовления и испытаний клапанов, а также при их сертификации в области пожарной безопасности.

1.4. Настоящие нормы могут применяться как типовая программа и методика проведения испытаний клапанов.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящих нормах используются термины с соответствующими определениями:

пожарный кран - комплект, состоящий из клапана, установленного на пожарном трубопроводе и оборудованного пожарной соединительной головкой, а также пожарного рукава с ручным стволом;

запорный клапан - клапан, предназначенный для перекрытия потока рабочей среды (ГОСТ 24856);

клапан пожарного крана - запорный клапан, который входит в комплект пожарного крана, устанавливается в системе внутреннего противопожарного водопровода и предназначен для открытия потока воды в пожарном кране;

условный проход - приближенное числовое обозначение внутреннего диаметра, общее для всех присоединяемых компонентов трубопроводных систем, не являющееся измеряемой величиной;

рабочее давление клапана - наибольшее избыточное давление, при котором клапан сохраняет свою работоспособность в пределах установленного для него предприятием-изготовителем срока службы при заданном режиме эксплуатации.

(Измененная редакция, Изм. и Доп.).

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Клапаны, изготавливаемые отечественными предприятиями, допускаются к сертификационным испытаниям в области пожарной безопасности, если они в установленном порядке прошли стадии и этапы разработки, предусмотренные ГОСТ Р 15.201, ГОСТ 2.103, все виды испытаний, имеют полный комплект конструкторской документации на серийное производство.

(Измененная редакция, Изм. и Доп.).

3.2. Конструкторская документация на отечественные клапаны должна быть оформлена в соответствии с требованиями ЕСКД и откорректирована по результатам испытаний установочной серии с присвоением ей в установленном порядке литеры "А".

3.3. Эксплуатационная документация на импортируемые клапаны, а также надписи на них должны быть на русском языке.

3.4. Экспертиза конструкторской документации клапанов является обязательной при организации и проведении сертификационных испытаний в области пожарной безопасности.

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1. Клапаны должны изготавливаться по конструкторской документации, соответствующей требованиям настоящих норм и утвержденной в установленном порядке.

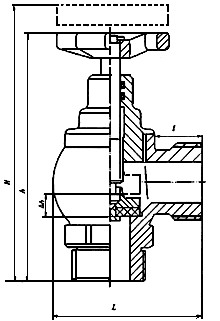

4.2. Основные параметры и размеры клапана должны соответствовать показателям, приведенным на рисунке 1 и в таблице 1.

Примечание. Рисунок 1 не определяет конструкцию.

Рисунок 1. Клапан пожарного крана

Таблица 1

|

Наименование параметра |

Значение параметра | |||

|

1. Условный проход, мм |

40 |

50 |

65 | |

|

2. Рабочее давление клапана, МПа, не менее |

1,0 | |||

|

3. Направление подачи рабочей среды |

Под клапан | |||

|

4. Высота клапана в открытом положении |

220 | |||

|

5. Высота клапана в закрытом положении |

190 | |||

|

6. Длина |

160 | |||

|

7. Максимальная температура рабочей среды, °С |

50 | |||

|

8. Ход клапана, |

10 |

12,5 |

16,5 | |

|

9. Длина |

20 |

21 |

25 | |

|

10. Количество оборотов до открытия клапана на величину |

4 |

5 |

6 | |

|

11. Направление вращения маховика |

Правое | |||

|

12. Климатическое исполнение |

УХЛ 4 по ГОСТ 15150 | |||

|

13. Условия транспортирования и хранения |

2 по ГОСТ 15150 | |||

(Измененная редакция, Изм. и Доп.).

4.3. Размеры присоединительной резьбы клапана должны соответствовать размерам (по ГОСТ 6357, класс В), приведенным в таблице 2.

Таблица 2

|

Условный проход клапана, мм |

Размер присоединительной резьбы, дюймы |

|

40 |

1,5 |

|

50 |

2 |

|

65 |

2,5 |

4.4. Размеры метрической резьбы деталей клапана должны соответствовать требованиям ГОСТ 24705.

4.5. Размеры механически обрабатываемых деталей клапана должны соответствовать 13-му квалитету по ГОСТ 25347.

4.6. Резьбы клапана должны быть полного профиля, без вмятин, забоин, подрезов и сорванных ниток.

Местные срывы и дробления ниток трубной цилиндрической и метрической резьбы должны занимать не более 10% длины нарезки, при этом на одном витке - не более 20% его длины.

4.7. Поверхности литых деталей должны быть без трещин, посторонних включений и других дефектов, снижающих прочность и ухудшающих внешний вид. Острые кромки наружных поверхностей должны быть притуплены.

На поверхностях литых деталей клапана допускаются раковины, наибольший размер которых не должен превышать 2 мм, а глубина - не более 10% от толщины стенок деталей.

4.8. Резьбовые части шпинделя должны быть смазаны синтетической смазкой.

(Измененная редакция, Изм. и Доп.).

4.9. Требования к материалам клапана

4.9.1. Шпиндель и ходовая резьба клапана должны быть изготовлены из материалов, имеющих антикоррозионные свойства не ниже, чем у латуни по ГОСТ 15527.

4.9.2. Корпусные детали клапана должны быть изготовлены из материалов, имеющих антикоррозионные свойства не ниже, чем у чугуна марки СЧ 15-32 по ГОСТ 1412.

4.10. Стальные детали клапана должны иметь покрытия, соответствующие требованиям ГОСТ 9.303, для условий эксплуатации не ниже групп V по ГОСТ 15150.

4.11. Конструкция клапана должна обеспечивать герметичность закрытия клапана при приложении к маховику крутящего момента не более 125 кг·см.

4.12. Конструкция клапана должна обеспечивать легкость и плавность хода шпинделя.

4.13. Конструкция клапана должна обеспечивать герметичность и прочность клапана, сальникового уплотнения, плотность литых корпусных деталей и их соединений при гидравлическом давлении, превышающем на 25% рабочее давление клапана.

(Измененная редакция, Изм. и Доп.).

4.14. Клапан должен выдерживать без разрушения гидравлическое давление, в два раза превышающее рабочее давление клапана.

(Измененная редакция, Изм. и Доп.).

4.15. Клапан должен выдерживать без разрушения и нарушения герметичности наработку на отказ 1500 циклов.

4.16. В комплект поставки клапана должны входить:

клапан в сборе;

паспорт.

4.17. Паспорт должен содержать следующие разделы:

технические характеристики (условный проход, рабочее давление, масса, средний срок службы);

сведения о сертификации;

свидетельство о приемке;

гарантии изготовителя;

заметки по эксплуатации, транспортированию и хранению.

(Измененная редакция, Изм. и Доп.).

4.18. На клапане в месте, предусмотренном конструкторской документацией, должна быть маркировка, содержащая следующие данные:

наименование предприятия-изготовителя или товарный знак;

год выпуска;

условный проход;

рабочее давление клапана;

стрелку-указатель направления потока среды.

Маркировка должна сохраняться в течение всего срока эксплуатации клапана.

4.19. Упаковка должна обеспечивать сохранность комплекта клапана при транспортировании и хранении.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Объем испытаний

5.1.1. Для проверки качества клапанов проводят следующие испытания:

приемочные;

квалификационные;

сертификационные;

приемо-сдаточные;

периодические;

типовые.

5.1.2. При проведении приемочных и сертификационных испытаний клапаны проверяют на соответствие техническим требованиям пожарной безопасности, указанным в настоящих нормах.

5.1.3. Объем квалификационных, периодических и приемо-сдаточных испытаний приведен в таблице 3.

Таблица 3

|

Перечень испытаний |

Пункты настоящих норм |

Вид испытаний | |||

|

|

Техничес- |

Методы испытаний |

Квалифи- |

Периоди- |

Приемо- |

|

Проверка основных параметров и размеров клапанов |

4.2, 4.5 |

5.4 |

+ |

+ |

- |

|

Проверка работоспособности клапана после воздействия на него климатических факторов и рабочей среды с максимально допустимой температурой |

4.2 (пп.7, 12, 13 таблицы 1) |

5.5 |

+ |

+ |

- |

|

Проверка размеров присоединительной и метрической резьб клапана |

4.3, 4.4 |

5.6 |

+ |

+ |

+ |

|

Проверка качества резьб клапана |

4.6 |

5.7 |

+ |

+ |

+ |

|

Проверка качества поверхностей литых деталей |

4.7 |

5.8 |

+ |

+ |

+ |

|

Проверка наличия и типа смазки шпинделя |

4.8 |

5.9 |

+ |

- |

+ |

|

Проверка требований к материалам клапана |

4.9 |

5 10 |

+ |

- |

+ |

|

Проверка покрытий металлических деталей клапана |

4.10 |

5.11 |

+ |

+ |

+ |

|

Проверка герметичности закрытия клапана |

4.11 |

5.12 |

+ |

+ |

+ |

|

Проверка легкости и плавности хода шпинделя |

4.12 |

5.13 |

+ |

+ |

+ |

|

Проверка герметичности клапана, сальникового уплотнения, прочности и плотности литых корпусных деталей и их соединений |

4.13 |

5.14 |

+ |

+ |

+ |

|

Проверка клапана на разрушение |

4.14 |

5.15 |

+ |

+ |

- |

|

Проверка наработки клапана на отказ без разрушения и нарушения герметичности |

4.15 |

5.16 |

- |

+ |

- |

|

Проверка комплектности |

4.16 |

5.17 |

+ |

- |

+ |

|

Проверка содержания разделов паспорта |

4.17 |

5.17 |

+ |

+ |

- |

|

Проверка маркировки |

4.18 |

5.17 |

+ |

+ |

+ |

|

Проверка упаковки |

4.19 |

5.17 |

+ |

- |

+ |

(Измененная редакция, Изм. и Доп.).

5.1.4. Объем типовых испытаний устанавливают по согласованию с ГУГПС МВД России в зависимости от вносимых конструктивных или технологических изменений, способных повлиять на технические показатели.

5.2. Условия проведения испытаний

5.2.1. Все испытания должны проводиться в нормальных климатических условиях по ГОСТ 15150.

5.2.2. Испытательное оборудование и средства измерений должны иметь соответствующие свидетельства государственной поверки.

5.2.3. Перед проведением испытаний образцы должны быть подвергнуты выдержке в нормальных климатических условиях в течение 24 ч.

5.2.4. При гидравлических испытаниях должно быть обеспечено вытеснение воздуха из внутренних полостей испытываемых клапанов.

5.2.5. На испытания в объеме раздела 5 должно быть представлено не менее 5 образцов.

5.3. Проверку соответствия конструкторской документации требованиям настоящих норм (п.4.1) проводят сопоставлением и аналитическим сравнением показателей, характеристик, технических требований, содержащихся в нормах и в конструкторской документации.

5.4. Проверка основных параметров и размеров (п.4.2)

5.4.1. Условный проход, рабочее давление клапана, направление подачи рабочей среды [таблица 1 (пп.1-3)] определяют по маркировке и сличением с конструкторской документацией.

5.4.2. Линейные размеры ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() [таблица 1 (пп.4-6, 8, 9), п.4.5] проверяют с помощью штангенциркуля, ГОСТ 166, с погрешностью измерения не более 0,1 мм.

[таблица 1 (пп.4-6, 8, 9), п.4.5] проверяют с помощью штангенциркуля, ГОСТ 166, с погрешностью измерения не более 0,1 мм.

(Измененная редакция, Изм. и Доп.).

5.4.3. Проверку количества оборотов маховика клапана и направления его вращения [таблица 1 (п.10, 11)] проводят при манипуляциях с маховиком клапана в процессе измерения ![]() по п.5.4.2.

по п.5.4.2.

5.5. Проверку работоспособности клапана после воздействия климатических факторов в условиях эксплуатации, транспортирования, хранения и рабочей среды с максимально допустимой температурой [таблица 1 (пп.7, 12, 13)] проводят в следующей последовательности:

выдержка клапана при температуре минус 50 °С в камере холода в течение не менее 2 ч;

выдержка в нормальных климатических условиях в течение не менее 6 ч;

выдержка при температуре 40 °С в термокамере в течение не менее 2 ч;

выдержка в нормальных климатических условиях в течение не менее 6 ч;

испытание на герметичность в соответствии с п.5.14;

присоединение к магистрали горячего водоснабжения в закрытом положении, при температуре рабочей среды (50±5) °С и рабочем давлении не менее 0,5 МПа, и выдержка в течение не менее 120 ч.

Клапан считается выдержавшим испытание, если он сохранил герметичность по окончании времени выдержки при верхнем значении температуры рабочей среды.

(Измененная редакция, Изм. и Доп.).

5.6. Размеры резьб клапана (п.4.3, 4.4) проверяют:

метрической - резьбовыми пробками по ГОСТ 17756 и резьбовыми кольцами по ГОСТ 17763;

присоединительной (трубной цилиндрической) - резьбовыми пробками по ГОСТ 18922 и резьбовыми кольцами по ГОСТ 18929.

5.7. Общую длину срывов и дробления ниток резьбы клапана (п.4.6) проверяют штангенциркулем, по ГОСТ 166, с погрешностью измерения не более 0,1 мм.

5.8. Качество поверхностей литых деталей (п.4.7) проверяют визуально внешним осмотром, размер раковин измеряют штангенциркулем, по ГОСТ 166, с погрешностью измерения не более 0,1 мм.

5.9. Наличие смазки шпинделя (п.4.8) проверяют визуально внешним осмотром и сличением с конструкторской документацией.

5.10. Соответствие материалов, применяемых для изготовления деталей клапанов, требованиям п.4.9 проверяют по сопроводительной документации изготовителей.

5.11. Качество металлических и неметаллических покрытий стальных деталей клапанов (п.4.10) проверяют визуально внешним осмотром по ГОСТ 9.302.

5.12. Соответствие клапанов требованиям п.4.11 проверяют закрыванием клапана и последующим воздействием на него гидравлическим давлением в соответствии с п.5.14.1. Подтекание воды не допускается. Крутящий момент измеряют при помощи динамометрического ключа или динамометра.

(Измененная редакция, Изм. и Доп.).

5.13. Легкость и плавность хода шпинделя (п.4.12) проверяют трехкратным открыванием и закрыванием клапана. Должна обеспечиваться легкость хода шпинделя без заеданий.

5.14. Герметичность и прочность клапана, сальникового уплотнения, плотность литых корпусных деталей и их соединений при гидравлическом давлении (п.4.13) проверяют воздействием на клапан гидравлическим давлением, при соблюдении условия п.5.2.4, не менее 2 мин.

5.14.1. Герметичность клапана испытывают подсоединением его к магистрали испытательного оборудования в закрытом положении в соответствии с требованиями п.4.11. Подтекание воды не допускается.

5.14.2. Герметичность сальникового уплотнения, прочность и плотность литых корпусных деталей и их соединений проверяют при подсоединении клапана к магистрали испытательного оборудования в открытом положении при закрытом выходном патрубке. Подтекание воды через сальниковые уплотнения, а также появление ее в виде капель на наружных поверхностях литых деталей и в местах их соединений не допускаются.

5.15. Проверку клапана на разрушение гидравлическим давлением (п.4.14) проводят подсоединением клапана к магистрали испытательного оборудования аналогично п.5.14.1. Испытание проводят путем плавного повышения давления в испытываемом образце до полного разрушения (скорость нарастания давления не более 0,3 МПа/с). Допускается доводить давление до значения, определенного в соответствии с п.4.14, и выдерживать его в течение (2±0,1) мин, затем плавно снижать до нуля.

(Измененная редакция, Изм. и Доп.).

5.16. Проверку наработки клапанов на отказ (п.4.15) проводят при следующих исходных данных:

количество циклов - 1500;

количество испытываемых клапанов - 3.

Циклом следует считать воздействие на клапан гидравлическим давлением от 0 до 1,0 МПа, выдержку под этим давлением в течение (60±10) с, снижение давления до нуля. Повышение и снижение давления проводится открытием до крайнего положения и закрытием клапана.

Отказом следует считать нарушение герметичности или поломку одной из деталей клапана. Герметичность сальникового уплотнения соединений клапана проверяют в начале испытаний, а затем через каждые 500 циклов и по окончании испытаний. За период установленной наработки допускается подтягивание сальника.

5.17. Комплектность (п.4.16), содержание разделов паспорта (п.4.17), маркировку (п.4.18), упаковку (п.4.19) проверяют визуально внешним осмотром и сличением с конструкторской документацией.

6. НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах используются ссылки на следующие нормативные документы:

ГОСТ 2.103-88 ЕСКД. Стадии разработки.

ГОСТ 9.302-88 ЕСЗКС. Покрытия металлические и неметаллические, неорганические. Методы контроля.

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические, неорганические. Общие требования к выбору.

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство.

ГОСТ 166-89 Штангенциркули. Технические условия.

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки.

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая.

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

ГОСТ 15527-70 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки.

ГОСТ 17756-72 Пробки резьбовые со вставками с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры.

ГОСТ 17763-72 Кольца резьбовые с полным профилем резьбы диаметром от 1 до 100 мм. Конструкция и основные размеры.

ГОСТ 18922-73 Пробки резьбовые со вставками с полным профилем для трубной цилиндрической резьбы диаметром ![]() до 4". Конструкция и основные размеры.

до 4". Конструкция и основные размеры.

ГОСТ 18929-73 Кольца резьбовые с полным профилем для трубной цилиндрической резьбы диаметром от ![]() до

до ![]() . Конструкция и основные размеры.

. Конструкция и основные размеры.

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры.

ГОСТ 24856-81 Арматура трубопроводная промышленная. Термины и определения.

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки.

СНиП 2.04.01-85 Внутренний водопровод и канализация зданий.

(Измененная редакция, Изм. и Доп.).

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов