- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 10495-80

Группа Г18

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГАЙКИ ШЕСТИГРАННЫЕ ДЛЯ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

НА ![]() СВЫШЕ 10 до 100 МПа (свыше 100 до 1000 кгс/см

СВЫШЕ 10 до 100 МПа (свыше 100 до 1000 кгс/см![]() )

)

Технические условия

Hexgonal nuts for flanged connections

for Pn 10-100 MPa (100-1000 kgf/cm![]() ).

).

Specifications

ОКП 36 8380

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения СССР

РАЗРАБОТЧИКИ

Е.Я.Нейман; Л.Ф.Березин (руководитель темы)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.12.80 N 6073

3. ВЗАМЕН ГОСТ 10495-74

4. ССЫЛОЧНЫЕ НОМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

2.14 | |

|

4.7 | |

|

ГОСТ 9.303-84 |

2.12 |

|

ГОСТ 9.306-85 |

2.12 |

|

ГОСТ 1497-93* |

4.4 |

|

__________ | |

|

ГОСТ 1759.0-87 |

2.12 |

|

2.3 | |

|

ГОСТ 7564-97 |

4.6 |

|

ГОСТ 9012-59 |

4.3 |

|

ГОСТ 9454-78 |

4.5 |

|

ГОСТ 16093-81 |

2.7 |

|

ГОСТ 17769-83 |

3.1 |

|

ГОСТ 18160-72 |

5.8 |

|

2.3 | |

|

ГОСТ 24705-81 |

2.7 |

5. Проверен в 1990 г. Снято ограничение срока действия Постановлением Госстандарта от 25.02.91 N 159

6. ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменениями N 1, 2, утвержденными в июле 1986 г., феврале 1991 г. (ИУС 11-86, 5-91)

Настоящий стандарт распространяется на шестигранные гайки для фланцевых соединений арматуры, соединительных частей и трубопроводов, используемых в химической и нефтехимической промышленностях на ![]() св. 10 до 100 МПа (св. 100 до 1000 кгс/см

св. 10 до 100 МПа (св. 100 до 1000 кгс/см![]() ), температурой от минус 50 до плюс 510 °С.

), температурой от минус 50 до плюс 510 °С.

Требования разд.1 за исключением показателей "Масса, кг", 2-4, п.п.5.1, 5.2, 5.4, 5.6 являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

(Измененная редакция, Изм. N 2).

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

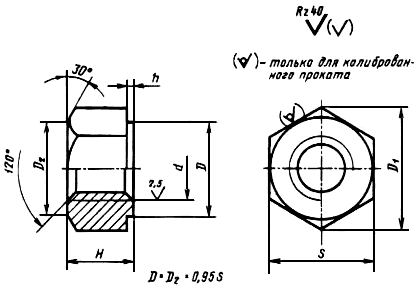

1.1. Конструкция и размеры гаек должны соответствовать указанным на черт.1 и в табл.1.

Черт.1

Таблица 1

Размеры в мм

|

Номинальный диаметр резьбы |

Размер |

Диаметр бурта |

Высота

|

Диаметр описанной окружности |

Допускаемое смещение оси отверстия относительно граней, |

Высота

|

Масса, кг | ||

|

|

Номин. |

Пред. откл. |

|

|

Номин. |

Пред. откл. |

|

|

|

|

12 |

19 |

-0,28 |

18,0 |

12 |

21,9 |

-0,8 |

0,35 |

2,0 |

0,019 |

|

14 |

22 |

|

20,9 |

14 |

25,4 |

-0,9 |

|

|

0,031 |

|

16 |

24 |

|

22,8 |

16 |

27,7 |

|

|

|

0,039 |

|

20 |

30 |

|

28,5 |

20 |

34,6 |

-1,0 |

|

3,0 |

0,077 |

|

22 |

32 |

-0,34 |

30,4 |

22 |

36,9 |

-1,1 |

0,40 |

|

0,093 |

|

24 |

36 |

|

34,2 |

24 |

41,6 |

-1,3 |

|

|

0,133 |

|

27 |

41 |

|

39,0 |

27 |

47,3 |

|

|

|

0,194 |

|

30 |

46 |

|

43,7 |

30 |

53,1 |

-1,4 |

|

|

0,277 |

|

33 |

50 |

|

47,5 |

33 |

57,7 |

-1,5 |

0,50 |

4,0 |

0,389 |

|

36 |

55 |

-0,40 |

52,3 |

36 |

63,5 |

-1,7 |

|

|

0,446 |

|

39 |

60 |

|

57,0 |

39 |

69,3 |

|

|

|

0,637 |

|

42 |

65 |

|

61,8 |

42 |

75,0 |

-1,8 |

|

5,0 |

0,777 |

|

45 |

70 |

|

66,5 |

45 |

80,8 |

|

|

|

1,100 |

|

48 |

75 |

|

71,3 |

48 |

86,5 |

-1,9 |

|

|

1,197 |

|

52 |

80 |

|

76,0 |

52 |

92,3 |

|

0,60 |

|

1,420 |

|

56 |

85 |

-0,87 |

80,8 |

56 |

98,0 |

-1,2 |

|

|

1,688 |

Пример условного обозначения гайки с диаметром резьбы ![]() =36 мм, из стали марки 35Х, без покрытия:

=36 мм, из стали марки 35Х, без покрытия:

Гайка М36. 35Х ГОСТ 10495-80

То же, с покрытием 02 толщиной 6 мкм:

Гайка М36. 35Х.026 ГОСТ 10495-80

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Гайки следует изготовлять в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Гайки следует изготовлять из сортового проката и поковок.

2.3. Марки сталей и параметры их применения должны соответствовать указанным в табл.2.

Таблица 2

|

Марка стали |

Обозначение стандарта |

Предельные параметры применения | |

|

|

|

Температура, °С |

Условное давление, |

|

30Х |

От минус 50 |

| |

|

35Х, 38ХА, 40Х |

|

От минус 50 |

|

|

30ХМА, 35ХМ |

|

От минус 50 |

|

|

25Х1МФ |

|

| |

Примечание. Допускается по согласованию между потребителем и изготовителем применять стали других марок, разрешенных Госгортехнадзором, если их механические свойства не ниже указанных в табл.3.

2.4. Заготовки для гаек следует подвергать термической обработке - закалке и отпуску. Режимы термической обработки приведены в приложении.

2.5. Механические свойства заготовок при температуре 20 °С в термически обработанном состоянии должны соответствовать указанным в табл.3.

Таблица 3

|

Марка стали |

Условный предел текучести |

Временное сопротивление |

Относительное удлинение |

Ударная вязкость |

Твердость НВ |

|

|

не менее |

| |||

|

30Х |

392 (40) |

618 (63) |

17 |

588 (6) |

187 ... 229 |

|

35Х, 38ХА, 40Х |

490 (50) |

657 (67) |

16 |

|

212 ... 248 |

|

30ХМА, 35ХМ, 25Х1МФ |

|

|

|

|

|

(Измененная редакция, Изм. N 1).

2.6. Сдаточными характеристиками являются временное сопротивление, условный предел текучести, относительное удлинение и ударная вязкость.

2.7. Резьба метрическая с крупным шагом - по ГОСТ 24705 с полем допуска 6Н по ГОСТ 16093.

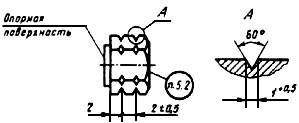

2.8. Отклонение от перпендикулярности опорной поверхности гайки (угол ![]() на черт.2) относительно оси резьбы не должно быть более 30'.

на черт.2) относительно оси резьбы не должно быть более 30'.

2.9. Допустимый уклон граней (угол ![]() на черт.2) и их непараллельность не должны быть более 30'.

на черт.2) и их непараллельность не должны быть более 30'.

Черт.2

2.10. Обработанные поверхности гаек не должны иметь трещин, надрывов.

2.11. Резьба должна быть чистой и не должна иметь заусенцев, рванин, ниток с сорванной или неполной резьбой. Вмятины на резьбе, препятствующие ввинчиванию проходного калибра, не допускаются.

2.12. Гайки, применяемые при температуре до 200 °С, по заказу потребителя следует изготовлять с покрытием. Вид покрытия - по ГОСТ 9.303. Толщина покрытия - по ГОСТ 9.306. Условное обозначение покрытия - по ГОСТ 1759.0.

2.13. Защитные покрытия должны быть однородными, пузыри и отслаивания не допускаются.

2.14. Требования к шероховатости под покрытие - по ГОСТ 9.301.

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки - по ГОСТ 17769.

3.2. Каждая гайка должна быть подвергнута проверке на соответствие требованиям пп.1.1, 2.7-2.14, 5.1, 5.2.

3.3. Гайки следует предъявлять к приемке партиями.

Партия должна состоять из гаек одного обозначения, изготовленных из одной партии заготовок.

3.4. Проверку гаек на соответствие требованиям п.2.5 следует проводить на основании результатов испытаний каждой партии заготовок.

3.5. Партия заготовок должна состоять из металла одной плавки и одной садки при термической обработке.

3.6. Испытания заготовок на твердость следует проводить в объеме 100%. При длине заготовки 500 мм и более твердость измеряют на обоих концах и по ее длине с интервалом не более 500 мм.

3.7. Один процент от партии заготовок, но не менее 2 шт., с нижним и верхним значениями твердости в данной партии следует подвергать испытаниям на соответствие требованиям п.2.5.

Допускается отбирать заготовки для механических испытаний с промежуточными значениями твердости. В этом случае твердость является сдаточной характеристикой.

3.8. Число испытываемых образцов от каждой контролируемой заготовки должно быть: один - на растяжение и два - на ударную вязкость.

3.9. При получении неудовлетворительных результатов испытания механических свойств хотя бы одного образца, следует проводить повторные испытания удвоенного числа образцов из тех же заготовок или других этой же партии с той же твердостью только по виду испытаний, давших неудовлетворительный результат.

3.10. Партию считают годной, если при повторных испытаниях получены положительные результаты.

При получении неудовлетворительных результатов испытаний партия заготовок может быть предъявлена к приемке вновь после испытания заготовок с последующим уровнем твердости.

3.11. Заготовки с твердостью, не обеспечивающей получение требуемых механических свойств, указанных в табл.3, могут быть допущены к сдаче после повторной термической обработки с проведением соответствующих испытаний.

Число повторных термических обработок должно быть не более двух. Дополнительный отпуск не считают повторной термической обработкой.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Внешний осмотр (пп.2.10, 2.11, 5.1, 5.2) следует проводить без применения увеличительных приборов.

4.2. Размеры гаек (пп.1.1, 2.7-2.9) следует проверять предельными калибрами, шаблонами, универсальными измерительными инструментами.

4.3. Определение твердости (п.2.5) - по ГОСТ 9012.

4.4. Испытание на растяжение (п.2.5) - по ГОСТ 1497.

4.5. Испытание на ударную вязкость (п.2.5) - по ГОСТ 9454, образец типа 1.

4.6. Метод отбора проб - по ГОСТ 7564.

4.7. Методы проверки качества и толщины покрытия (пп.2.12-2.14) - по ГОСТ 9.302. Толщину покрытия проверяют на торцах или гранях гайки.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Маркировка гаек в зависимости от марки стали должна соответствовать указанной в табл.4.

Таблица 4

|

Марка стали |

Место маркировки |

|

30Х |

|

|

35Х, 38ХА, 40Х |

|

|

30ХМА, 35ХМ, 25Х1МФ |

|

Примечание. Маркировка должна сохраняться при замене стали на равноценную.

5.2. На гайках, в местах указанных в табл.4, должна быть нанесена маркировка с указанием:

- номера партии;

- товарного знака предприятия-изготовителя.

5.3. Высота знаков маркировки:

2,5 мм - для гаек с ![]() 27 мм;

27 мм;

4 мм " " с ![]() > 27 мм.

> 27 мм.

5.4. Знаки маркировки должны быть отчетливо видны невооруженным глазом.

5.5. Маркировку следует проводить ударным способом.

5.6. Партия гаек должна сопровождаться паспортом, удостоверяющим их соответствие требованиям настоящего стандарта.

Паспорт должен содержать следующие данные:

- наименование предприятия-изготовителя;

- условное обозначение гаек;

- число гаек;

- номер партии;

- марку стали;

- результаты испытаний (с указанием даты);

- обозначение настоящего стандарта;

- вид и толщину покрытия (для гаек с покрытием);

- штамп ОТК.

5.7. (Исключен, Изм. N 1).

5.8. Требования к упаковке, транспортированию, хранению и маркировке тары - по ГОСТ 18160.

5.9. При хранении в закрытом помещении гайки должны находиться в таре.

5.10. Допускается по согласованию между потребителем и изготовителем гайки с покрытием не подвергать консервации.

ПРИЛОЖЕНИЕ

Рекомендуемое

Режимы термической обработки заготовок

|

Марка стали |

Закалка |

Отпуск | ||

|

|

Температура нагрева, °С |

Охлаждающая среда |

Температура нагрева, °С |

Охлаждающая среда |

|

30Х |

850-870 |

Масло |

580-620 |

Вода и масло |

|

35Х |

850-870 |

|

560-600 |

|

|

38ХА |

850-870 |

|

560-600 |

|

|

40Х |

850-870 |

|

560-600 |

|

|

30ХМА |

850-880 |

|

580-620 |

|

|

35ХМ |

850-880 |

|

590-630 |

|

|

25Х1МФ |

930-960 |

|

680-720 |

|

Текст документов сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1999

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов