- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО УСТРОЙСТВУ СДВИГОУСТОЙЧИВЫХ ДОРОЖНЫХ ОДЕЖД

С ПРОМЕЖУТОЧНОЙ ЖЕСТКОЙ ПРОСЛОЙКОЙ

ОДОБРЕНЫ Техническим Советом Министерства автомобильных дорог ГССР

Приводятся типовые варианты конструкции дорожных одежд с полужесткими сдвигоустойчивыми покрытиями из битумоминеральных систем и цементно-песчаного раствора, основные требования к материалам, растворам и смесям, технологические приемы производства работ, а также некоторые вопросы оценки прочности и сдвигоустойчивости полужестких покрытий.

Определена область применения полужестких покрытий, показано их технико-экономическое преимущество в условиях горного рельефа и жаркого климата.

ПРЕДИСЛОВИЕ

Многолетний опыт эксплуатации дорожных покрытий из битумо-минеральных систем (из асфальтобетона, черного щебня, битумо-минеральной смеси и др.) показывает, что при эксплуатации их в условиях горного рельефа и жаркого климата очень часто можно наблюдать нарушение ровности поверхности покрытий по причине недостаточной их сдвигоустойчивости. В результате обследования выявлено, что на участках горных дорог и улиц с уклоном более 6% при интенсивном движении транспорта почти больше половины площади покрытий подвержено сдвигообразованию в виде волн, наплывов, отдельных взбугриваний и др.

По причине интенсивного сдвигообразования и нарушения ровности поверхности дорожных покрытий резко ухудшаются эксплуатационные качества покрытий: снижается скорость движения транспорта, ухудшаются условия безопасности движения, сокращаются межремонтные сроки службы покрытий несмотря на то, что требуемая прочность дорожной одежды в целом по упругому прогибу (ВСН 46-71) может быть вполне обеспечена. По этой причине нередко приходится через каждые 5-7 лет (вместо 15-18) эксплуатируемые покрытия перекрывать новыми слоями асфальтобетона или др. битумоминеральными материалами. Наращивание новыми слоями приводит к утолщению покрытий до 35-50 см. При этом непроизводительно расходуются весьма ценные материалы (битум, щебень, песок) и денежные средства. Однако и это не гарантирует обеспечение ровности поверхности эксплуатируемых несдвигоустойчивых дорожных покрытий и каждый вновь уложенный дополнительный слой в точности повторяет все предыдущие неровности покрытия. Не дает существенного эффекта также устранение деформированных мест разогреванием на месте, выглаживанием и нанесением нового слоя покрытия.

Применение сдвигоустойчивых составов битумоминеральных систем (многощебенистых асфальтобетонных смесей, чернощебеночных смесей, активизированных каменных материалов, структурированных различными химическими добавками и синтетическими смолами, битумом) в некоторых случаях может оказаться технически малоэффективным или дорогостоящим мероприятием. В таких случаях существенный технико-экономический эффект может быть получен увеличением общей конструктивной жесткости покрытия путем устройства промежуточной жесткой прослойки в теле нежесткой дорожной одежды.

Жесткая прослойка сочетается с одним из конструктивных слоев дорожного покрытия (кроме слоя износа) и рассматривается как композиционный слой, создаваемый из предварительно уплотненного крупнопористого слоя из щебня (гравия) или черного щебня (черного гравия), пропитанного цементно-песчаным или цементно-известково-песчаным раствором. Этим такая прослойка принципиально отличается от жесткой прослойки из обычного бетона.

Жесткая прослойка может быть расположена на границе с основанием или же между конструктивными слоями покрытия. Обязательным требованием при этом является прочное сцепление жесткой прослойки с граничащими с ней конструктивными слоями дорожной одежды, что легко достигается их совместным уплотнением еще при свежем состоянии цементно-песчаного раствора.

Создавая скелет из цементно-песчаного раствора в теле нежесткого покрытия, жесткая прослойка в продольном направлении работает в упругой стадии, как жесткое цементнобетонное покрытие, исключающее деформации сдвига, а в вертикальном направлении - как нежесткое асфальтобетонное покрытие.

Поэтому такое покрытие может быть названо "полужестким покрытием". Следует отметить, что наличие промежуточной полужесткой прослойки, помимо повышения сдвигоустойчивости, улучшает работу дорожной одежды в целом при прогибе от колесной нагрузки, что доказывается по методике расчета и конструирования дорожных одежд, предложенной профессором Я.А.Калужским.

Жесткую прослойку предлагается устраивать на уклонах, на кривых малых радиусов, на остановках и на местах разгона автомобиля.

Устройство жестких прослоек увеличивает срок службы дорожных покрытий.

Работы по производственной проверке полужестких покрытий, начатые в 1964 г. по линии треста "Инжстрой" Тбилгорисполкома, Управления дорожного строительства и Управления инженерных сооружений треста "Грузгипроэнергостроя" под методическим руководством кафедры "Автомобильных дорог" ГПИ им. В.И.Ленина, подтвердили технико-экономическую эффективность использования жесткой промежуточной прослойки. На участках дорог с уклоном, на местах остановок и на участках с тяжелым движением, подверженных ранее сдвигообразованию, ликвидированы деформации сдвига. По этой причине отпала необходимость повторного перекрытия этих покрытий дополнительными слоями асфальтобетона.

Увеличение прочности по сдвигоустойчивости полужестких покрытий были подтверждены лабораторными исследованиями и теоретическими расчетами (см. приложение). В результате лабораторных и опытно-производственных исследований были разработаны настоящие методические рекомендации. В них приведены: типовые варианты конструкции дорожных одежд с полужесткими покрытиями, основные требования к материалам, растворам и смесям, технологические приемы производства работ, а также некоторые вопросы прочности и сдвигоустойчивости таких покрытий под колесной нагрузкой.

Методические рекомендации разработаны и составлены канд. техн. наук В.М.Гоглидзе.

Отзывы и пожелания по данной работе просьба направлять по адресу: г.Тбилиси, ул.Ленина, 77 Грузинский Политехнический Институт им. В.И.Ленина, кафедра Автомобильных дорог.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящими "Методическими рекомендациями" можно руководствоваться при проектировании и строительстве автомобильных дорог с асфальтобетонными и другими видами нежестких покрытий с применением битумных материалов в условиях горного рельефа и жаркого климата.

1.2. Сдвигоустойчивость рекомендуется повысить увеличением общей конструктивной жесткости дорожной одежды с устройством промежуточной жесткой прослойки в покрытии.

Жесткую прослойку рекомендуется устраивать во всех случаях на уклонах более 6%, на кривых с малым радиусом, на остановках и на напряженных участках дорог при условии использования гравия, щебня из гравия или щебня из слабой породы камня в конструктивных слоях покрытий и оснований. Покрытие с жесткой прослойкой в дальнейшем принято называть "полужестким покрытием".

1.3. Жесткая прослойка не является дополнительным самостоятельным слоем, а сочетается с одним из конструктивных слоев (кроме слоя износа) покрытия и располагается на границе с верхним слоем основания или между слоями покрытия. Обычно жесткую прослойку располагают в сжатой зоне (выше нейтральной зоны при изгибе покрытия), а также в зоне с незначительными растягивающими напряжениями.

1.4. Основное назначение жесткой прослойки в полужестком покрытии это обеспечение сдвигоустойчивости нагретых до 65 °С дорожных покрытий при интенсивном воздействии горизонтальных колесных нагрузок, когда другие средства увеличения сдвигоустойчивости оказываются технически неэффективными или экономически невыгодными.

1.5. Основные преимущества устройства жесткой прослойки в полужестком покрытии следующие:

а) Полужесткое покрытие в продольном направлении (по направлению действия горизонтальной колесной нагрузки) работает в упругой стадии (исключая влияние температуры, вязко-пластического и реологического поведения материала) наподобие жесткого цементно-бетонного покрытия, а в вертикальном направлении - как нежесткое покрытие (проявляя при этом в определенной степени вязко-упругие свойства);

б) Выполняя роль жесткого скелета в теле нежесткого покрытия, жесткая прослойка воспринимает на себя местную горизонтальную сдвигающую колесную нагрузку, перераспределяет ее на большую площадь и этим резко уменьшает касательные напряжения, а также прерывает плоскости скольжения и увеличивает прочность на продольный изгиб покрытия;

в) Наличие прочного сцепления между жесткой прослойкой и граничащими с ней нежесткими слоями обусловливает их совместную работу как единой конструкции, повышая сдвигоустойчивость в целом для всей дорожной одежды и, в том числе верхнего слоя покрытия;

г) Применение цементно-песчаного раствора для жесткой прослойки позволяет широко использовать гравийный материал, некондиционный щебень и гравий из низкопрочных каменных пород как в самой жесткой прослойке, так и в ниже расположенных слоях дорожной одежды. Это обусловлено тем, что структура жесткой прослойки представляет плотноприлегающие две твердые фазы из каменной субстанции и окаменевшего цементно-песчаного раствора, исключающие концентрацию напряжений на местах контактирования зерен щебня (гравия), черного щебня (черного гравия), дилатансию, подвижность и усталостные разрушения этих контактов при повторном воздействии колесной нагрузки;

д) Постройка полужесткого покрытия производится обычными средствами механизации без каких-либо сложных приспособлений или их переоборудования;

е) Жесткая прослойка, устроенная из черного щебня и цементо-песчаного раствора, с точки зрения работы в дорожных покрытиях, является более прочной (с большим модулем упругости), чем слой из плотного асфальтобетона.

1.6. Жесткая прослойка устраивается путем пропитки предварительно уплотненного слоя щебня (гравия) или черного щебня (черного гравия) цементно-песчаным раствором (цементно-известково-песчаным раствором) на глубину до 6 см. В настоящих "Методических рекомендациях" рассмотрены вопросы только пропитки цементно-песчаным раствором.

1.7. Слой из щебня (гравия), черного щебня (черного гравия), подлежащий пропитке цементно-песчаным раствором, может быть устроен толщиной равной полной глубине пропитки или сочетаться с верхним слоем основания, при необходимости расположения жесткой прослойки между основанием и покрытием.

1.8. Для обеспечения возможности пропитки на расчетную глубину, после предварительного уплотнения, слой из щебня (гравия), черного щебня (черного гравия) должен иметь крупные поры, легко пропитываемые цементно-песчаным раствором. Такая пористость достигается при использовании щебня (гравия), черного щебня (черного гравия) размером зерен не менее 25 мм.

1.9. Для разного размера зерен песка в растворе и размера пор уплотненного слоя щебня (гравия), черного щебня (черного гравия) консистенция (подвижность) цементно-песчаного раствора подбирается из условий обеспечения полной пропитки пор раствором под давлением вальцов (пневмоколес) катка на расчетную глубину.

1.10. Основным преимуществом технологии производства работ является укладка и уплотнение поверхностных слоев покрытия (из асфальтобетона, битумоминеральных, чернощебеночных или других смесей) сразу же после пропитки пористого слоя цементно-песчаным раствором и после остывания покрытия открытие движения транспорта. Это обусловлено тем, что свежий песчано-цементный раствор, заключенный в пустотах крупнопористого слоя, испытывает незначительное гидравлическое давление, т.к. вся колесная нагрузка, передаваемая через поверхностный слой покрытия, воспринимается предварительно уплотненным скелетом из щебня (гравия), черного щебня (черного гравия) как несущим слоем.

1.11. Основным положительным моментом в технологии производства работ является непосредственное контактирование и совместное уплотнение, пропитанного свежим цементно-песчаным раствором слоя с поверхностным слоем покрытия из горячих, теплых, холодных асфальтобетонных или других видов смесей. При этом достигается прочная связь между отвердевшим цементно-песчаным раствором и верхними слоями покрытий из указанных смесей.

1.12. При укладке горячих асфальтобетонных смесей по свежепропитанному цементно-песчаным раствором пористому слою температура раствора от начальной 16°-25 °С повышается примерно до (0,35-0,45)![]() ° (где

° (где ![]() - температура горячей асфальтобетонной смеси). При этой температуре и при условии покрытия поверхностным слоем из асфальтобетона создается подходящая тепловлажная среда для нормального твердения цементно-песчаного раствора, как в процессе строительства, так и после передачи полужесткого покрытия в эксплуатацию.

- температура горячей асфальтобетонной смеси). При этой температуре и при условии покрытия поверхностным слоем из асфальтобетона создается подходящая тепловлажная среда для нормального твердения цементно-песчаного раствора, как в процессе строительства, так и после передачи полужесткого покрытия в эксплуатацию.

1.13. Для обеспечения достаточной влажности цементно-песчаного раствора в жаркую погоду перед пропиткой пористый слой поливается водой 4-6 л на м![]() , покрытия. При этом асфальтобетонная смесь, подлежащая укладке поверх этого слоя, при выпуске из смесителя должна иметь температуру 140-160 °С (при вязкости битума БНД-40/60), а при условии использования ПАВ - 120-140 °C.

, покрытия. При этом асфальтобетонная смесь, подлежащая укладке поверх этого слоя, при выпуске из смесителя должна иметь температуру 140-160 °С (при вязкости битума БНД-40/60), а при условии использования ПАВ - 120-140 °C.

Укатку производят при температуре смеси менее 100°.

1.14. Укладку и уплотнение асфальтобетонного или другого типа покрытия по свежепропитанному цементно-песчаным раствором слою производят в полном соответствии с инструкцией по строительству дорожных покрытий (ВСН 93-73).

1.15. Совместное уплотнение свежепропитанного цементно-песчаным раствором пористого слоя и верхних слоев покрытий из асфальтобетона или других видов смесей обуславливает создание равномерного поля напряжений под колесной нагрузкой в самой жесткой прослойке и на поверхности раздела этой прослойки с граничащими с ней конструктивными слоями.

Этим обеспечен принцип совместной работы полужесткого покрытия как единой конструкции и исключено перенапряжение, растрескивание или раздробление окаменевшего цементно-песчаного раствора под воздействием колесной нагрузки и при резком перепаде температуры воздуха.

1.16. Основным эксплуатационным преимуществом устройства жесткой прослойки является то, что при растрескивании (от нагрузки или от температуры) трещины не концентрируются в определенных местах, а в виде волосовых трещин равномерно распределяются по всей длине покрытия. По этой причине отпадает необходимость устройства температурных швов.

1.17. Расчетом и производственной проверкой подтверждается, что, для обеспечения сдвигоустойчивости дорожных покрытий для всех категорий дорог и улиц, жесткую прослойку достаточно сделать толщиной 3,5-4,5 см. Однако, с технологической точки зрения, целесообразно во всех случаях без расчета принять максимальную толщину 6 см с неравномерным распределением по неровной поверхности существующего покрытия.

1.18. При значительной толщине жесткой прослойки ее толщину учитывают по расчету, как одного из конструктивных слоев одежды. Модуль упругости по упругому прогибу для жесткой прослойки принимается согласно таблицы 1.

Таблица 1

|

NN пп |

Вид прослойки |

Модуль упругости слоя при изгибе, кг/см |

|

1 |

Щебень (25-45 мм), пропитанный песчано-цементным раствором |

8000-10000 |

|

2 |

Гравий (25-45 мм), пропитанный цементно-песчаным раствором |

6000-8000 |

|

3 |

Черный щебень (25-45 мм), пропитанный цементно-песчаным раствором |

12000-15000 |

|

4 |

Черный гравий (25-45 мм), пропитанный цементно-песчаным раствором |

9000-10500 |

Примечание: Настоящие значения модулей упругости были получены обратным пересчетом при определении упругого прогиба опытной дорожной одежды под расчетной колесной нагрузкой.

1.19. Полужесткая прослойка с успехом может быть использована при ремонте существующих дорожных покрытий с битумными вяжущими, подверженных сдвигообразованию в виде отдельных неровностей или волнообразованию. В таких случаях жесткую прослойку наносят непосредственно на поверхность существующего покрытия.

1.20. При значительной ширине проезжей части и при сосредоточении движения транспорта по определенным колеям пропитку цементно-песчаным раствором целесообразно произвести не по всей площади покрытия, а отдельными полосами, совпадающими с этими колеями.

1.21. В особых условиях, например, при использовании некондиционных щебня и гравия, слабых каменных пород, различных местных материалов и отходов промышленности, с технико-экономической точки зрения может оказаться целесообразным вместо одной устраивать две прослойки.

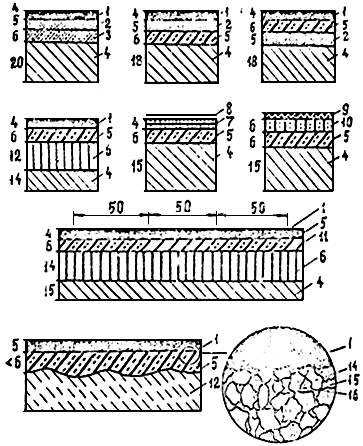

1.22. Типовые конструкции дорожных одежд с полужесткими покрытиями (с промежуточной жесткой прослойкой) даны на рис.1.

Рис.1

Типовые конструкции дорожных одежд, с полужесткими

покрытиями (с промежуточной жесткой прослойкой):

1 - плотный асфальтобетон, 2 - пористый асфальтобетон, 3 - щебень или гравий, пропитанный

цементно-песчаным раствором, 4 - щебень или гравий, 5 - черный щебень или черный гравий,

пропитанный цементно-песчаным раствором, 6 - черный щебень, черный гравий или

битумоминеральная смесь, 7 - теплый или холодный асфальтобетон, 8 - битумная мастика,

9 - поверхностная обработка, 10 - черный щебень или битумоминеральная смесь, 11 - черный

щебень (черный гравий) без пропитки цементно-песчаным раствором, 12 - старое эксплуатируемое

покрытие, подверженное сдвигообразованию, 13 - фрагмент соединения жесткой прослойки

с асфальтобетонным покрытием, 14 - зерна щебня или гравия, 15 - битумная пленка,

16 - цементно-песчаный раствор.

2. Требования к материалам для полужестких покрытий

2.1. Каменные материалы, применяемые в дорожных одеждах с полужесткими покрытиями, должны отвечать требованиям СНиП I-Д 2-70 и соответствующим ГОСТам для данной категории дороги.

2.2. При подборе каменного материала для жесткой прослойки дополнительно к требованиям СНиП I-Д 2-70 и ГОСТам могут быть использованы следующие материалы:

а) щебень из гравия с содержанием недробленного гравия до 50% (см. ГОСТ 10260-74);

б) щебень из камня изверженных и метаморфических пород марки по дробимости "600" и более (см. ГОСТ 8267-75);

в) щебень из камня осадочных пород марки по дробимости "400" и более (см. ГОСТ 8267-75);

г) отходы промышленности и искусственные каменные материалы (см. ГОСТ 3344-73*).

______________

* На территории Российской Федерации действует ГОСТ 3344-83. - Примечание изготовителя базы данных.

2.3. Зерновой состав щебня (гравия), черного щебня (черного гравия) для жесткой прослойки берется в пределах 25-35 мм; 25-45 мм; 25-55 (60) мм; 35-45 мм; 35-55 (60) мм или 45-55 (60) мм.

2.4. Слой из щебня (гравия), черного щебня (черного гравия) в уплотненном состоянии обладает крупными порами (пустотами между зернами) диаметром более 5 мм, в которые легко проникает цементно-песчаный раствор максимальным размером зерен песка до 1,2 м. Объемная пустотность такого слоя в уплотненном состоянии меняется в пределах 35-45% и определяется в каждом конкретном случае по ГОСТу 8269-76.

2.5. Черный щебень (черный гравий) приготовляют из каменных материалов (указанных в пунктах 2.1-2.3) и дорожного вязкого битума БНД-40/60 (см. ГОСТ 11954-66) или соответствующего по вязкости битума (см. ГОСТ 1544-52). Количество битума берут 2-3% от веса щебня.

2.6. Для приготовления цементно-песчаного раствора (смеси) используют природные кварцевые, полевошпатные и дробленные пески (см. ГОСТ 8736-57) двух видов зернового состава 0-0,63 мм и 0-1,2 (1,25) мм в зависимости от крупности и структуры пор предварительно уплотненного слоя щебня (гравия), черного щебня (черного гравия). Зерновой состав мелких песков (![]() 1-2) приводится в таблице 2. Содержание пылеватых, илистых и глинистых частиц в песке не должно превышать 3%, в том числе глины - 0,5%.

1-2) приводится в таблице 2. Содержание пылеватых, илистых и глинистых частиц в песке не должно превышать 3%, в том числе глины - 0,5%.

В песке не должно быть посторонних загрязняющих примесей.

Таблица 2

|

Размер отверстий контрольных сит в мм |

Полные остатки на ситах в % по массе |

|

Мелкие фракции |

1,25-0,14 мм |

|

0,63 |

30-50 |

|

0,315 |

50-80 |

|

0,14 |

90-100 |

|

Мелкие фракции |

0,63-0,14 мм |

|

0,315 |

40-60 |

|

0,14 |

90-100 |

2.7. Для приготовления цементно-песчаного раствора используют портландцемент (ГОСТ 10178-62) марки не ниже "400".

2.8. Соотношение цемента и песка в цементно-песчаном растворе берут примерно 1:2-1:4. Состав раствора подбирают по методу подбора состава обычных строительных растворов в зависимости от категории дороги и требуемой марки раствора (см. приложение 2).

2.9. Консистенцию (подвижность) раствора берут около 6 см по стандартному конусу ''СтройЦНИЛ"а и уточняют пробными замесами на строительном объекте в зависимости от глубины пропитки, крупности песка цементно-песчаного раствора, величины и структуры пор уплотненного слоя, времени схватывания раствора и применяемых машин и механизмов для вдавливания раствора в крупные поры слоя.

2.10. Применение пластифицирующих добавок к раствору (сульфитно-дрожжевой бражки и др.) облегчает пропитку, улучшает структуру, повышает плотность и качество заполнения крупных пор раствором. Применение гидрофобных добавок к раствору (мылонафта и др.) повышает водостойкость раствора.

2.11. Водоцементное отношение берут примерно - ![]() 0,5 и уточняют в зависимости от марки раствора, требуемой подвижности раствора и пластифицирующих добавок.

0,5 и уточняют в зависимости от марки раствора, требуемой подвижности раствора и пластифицирующих добавок.

2.12. В трудных климатических и гидрологических условиях, при воздействии агрессивной среды и резкоконтинентального климата, рекомендуется в цементно-песчаный раствор вводить полимерные добавки (латексы, поливинилацетатную эмульсию и др.) в количестве 2% (из расчета сухого остатка) от веса цемента. Такие полимерцементные растворы являются водоустойчивыми и более упругоэластичными.

3. Оборудование для приготовления смесей, укладки и уплотнения

жесткой прослойки и поверхностного слоя покрытия

3.1. Приготовление смесей, укладка и уплотнение всех конструктивных слоев дорожной одежды (кроме жесткой прослойки) производится общепринятыми в настоящей время дорожными машинами и механизмами, которые предусмотрены всесоюзной нормативно-технической документацией.

3.2. Приготовление черного щебня (черного гравия) для жесткой прослойки производится на асфальтобетонных заводах на смесительных установках, работающих по принципу принудительного и свободного перемешивания (например, модели ДС-90, Д-508-ГА, Д-617-2 и др. или в котлах с горячим битумом, через которые щебень пропускается специальным элеватором.

3.3. При устройстве жесткой прослойки толщиной до 6 см распределение и разравнивание черного щебня производят:

а) щебня (гравия) автогрейдером Д-557 или распределителями щебня типа ДС-54 (Д-724) с навесными щебнераспределителями Д-336 при мокром состоянии материала. Поливку водой производят поливочно-моечной машиной модели ПМ-130;

б) черного щебня (черного гравия) - автогрейдером с навесным щебнераспределителем Д-336 или асфальтоукладчиком типа ДС-54, ДС-1 (Д-150Б), ДС-93, ДС-126 и др.

3.4. Уплотнение слоя щебня (гравия), черного щебня (черного гравия) для жесткой прослойки производят самоходными катками на пневматических шинах модели ДУ-168 (Д-5518), ДУ-31A (A-627A), ДУ-29 (Д-624) и моторными катками с гладкими пальцами модели Д-400А, Д-399Б, У-48 и др. массой не более 10 т.

3.5. Приготовление цементно-песчаного раствора производят на базах в стационарных растворомешалках с принудительным перемешиванием, a на месте - в передвижных автоматизированных растворомешалках непрерывного действия модели СМ-285 В.

Доставку раствора на стройобъекты производят автобетоновозами, автосамосвалами или специально оборудованными автоцистернами.

3.6. Распределение и разравнивание цементно-песчаного раствора производят автогрейдером. При необходимости устройства жесткой прослойки отдельными параллельными полосками ножу автогрейдера придают соответствующий зубчатообразный профиль. Распределение раствора отдельными полосками производят также при помощи отдельных шлангов под давлением.

3.7. Вдавливание раствора в поры между зернами предварительно уплотненного слоя черного щебня производят самоходными катками (с гладкими вальцами) модели ДУ-48, Д-400А, Д-39913 и др. весом не более 10 т, самоходными вибрационными катками модели ДУ-10А (Д-455А), ДУ-47А и пневмокатками модели ДУ-168 (Д-551В), ДУ-31А (Д-627А) или ДУ-29 (Д-624)

4. Особенности технологии производства работ

4.1. Технология устройства слоев дорожной одежды с полужесткими покрытиями (кроме жесткой прослойки) полностью соответствует технологии приготовления, укладки и уплотнения оснований и покрытий по общепринятой нормативно-технической документации (см. "Инструкция по строительству дорожных асфальтобетонных покрытий" ВСН 93-73, "Инструкция по устройству покрытий и оснований из щебня (гравия), обработанного органическими вяжущими" ВСН 123-65 и "Технологические схемы комплексной механизации основных видов дорожно-строительных работ" ВСН 10-72, Минавтодор РСФСР).

4.2. Технология устройства крупнопористого слоя из щебня (гравия), черного щебня (черного гравия) полностью соответствует технологии приготовления, укладки и уплотнения оснований из покрытий, предусмотренной по нормативно-технической документации (ВСН 123-65).

4.3. Крупнопористый слой из черного щебня укладывают на всю ширину проезжей части, хотя пропитку раствором иногда производят отдельными полосками.

4.4. При уплотнении крупнозернистого слоя из щебня (гравия), черного щебня (черного гравия) предпочтение отдают каткам на пневматическом ходу с давлением в шинах 3-5 кгс/см![]() или легким каткам с гладкими вальцами. Уплотнение крупнопористого слоя производят до начала разрушения отдельных зерен и до момента образования пор, легко пропитываемых цементно-песчаным раствором.

или легким каткам с гладкими вальцами. Уплотнение крупнопористого слоя производят до начала разрушения отдельных зерен и до момента образования пор, легко пропитываемых цементно-песчаным раствором.

4.5. Пропитку крупнопористого слоя из черного щебня цементно-песчаным раствором производят после полного его остывания.

4.6. В жаркую погоду, с целью обеспечения достаточной влажности для нормального твердения раствора, крупнопористый слой предварительно поливается водой в количестве 4-6 л на м![]() покрытия.

покрытия.

4.7. Во избежание загрязнения крупных пор по слою черного щебня движение транспорта не допускается.

4.6. Цементно-песчаный раствор приготовляют на объекте в передвижных растворомешалках или привозят из центральных баз на специальных транспортных средствах. Раствор выгружают непосредственно на крупнопористый слой отдельными порциями по длине укладываемых отдельных полос.

4.9. После выгрузки цементно-песчаный раствор немедленно распределяют и разравнивают по длине укладываемой полосы автогрейдером. Количество раствора берут 3,5-4,5 л на м![]() и на каждый 1 см глубины пропитки покрытия. Точность распределения раствора контролируют пробными замерами толщины слоя и раствора и глубины пропитки раствором.

и на каждый 1 см глубины пропитки покрытия. Точность распределения раствора контролируют пробными замерами толщины слоя и раствора и глубины пропитки раствором.

4.10. При необходимости распределения раствора отдельными параллельными полосками шириной 0,5 м и при использовании грейдера с ножом зубчатообразного профиля раствор заливает на всю ширину укладываемой полосы.

4.11. После распределения, разравнивания и до начала схватывания цементно-песчаный раствор вдавливают в крупные поры предварительно уплотненного слоя щебня (гравия), черного щебня (черного гравия) пневмокатками, а при их отсутствии, виброкатками или гладковальцовыми катками (3-4 прохода по одному следу) с последующим доуплотнением пневмоколесами транспорта или дорожных машин. Глубину пропитки контролируют пробными замерами.

4.12. После пропитки крупнопористого слоя песчано-цементным раствором без перерыва укладывают последующий слой покрытий обычным способом и как это рекомендуется по нормативно-технической документации.

По свежепропитанному пористому слою жесткой прослойки движение асфальтоукладчика или другой дорожной машины не представляет никакой опасности.

4.13. При устройстве двухслойного асфальтобетонного покрытия на жесткой прослойке нижний слой асфальтобетона укладывают сразу же, а поверхностный слой (слой износа) может быть устроен с перерывом на несколько дней, но лучше не затягивать больше одних суток.

5. Технический контроль и техника безопасности

5.1. Технический контроль приготовления и укладки асфальтобетонных, битумоминеральных, чернощебеночных смесей производят в соответствии с ВСН 93-73 и ВСН 123-65.

5.2. Проверяют размер пор при укатке и при уменьшении среднего диаметра пор до 5 мм - укатку прекращают.

5.3. Технический контроль приготовления цементно-песчаного раствора производят в соответствии с требованиями технических правил. Допускается отклонение в марке раствора в пределах ±10 кгс/см![]() .

.

5.4. При устройстве жесткой прослойки проверяют:

а) ровность крупнопористого слоя. Допускается отклонение ровности в пределах ±10 мм;

б) равномерность крупнопористого слоя. Допускается изменение толщины в пределах ±10 мм;

в) равномерность распределения цементно-песчаного раствора. Допускается отклонение в пределах ±5 мм;

г) равномерность слоя пропитки цементно-песчаным раствором. Допускается отклонение в пределах ±10 мм. Равномерность слоя проверяют через каждые 100 м в трех точках и при ширине уложенного слоя 3 м (по краям и по его оси).

5.5. Производят контроль подвижности цементно-песчаного раствора при помощи конуса "СтройЦНИЛ";

а) перед распределением и разравниванием раствора по поверхности крупнопористого основания;

б) перед пропиткой крупнопористого слоя;

в) перед началом вдавливания раствора в пористый слой;

г) после окончания вдавливания раствора в пористый слой;

д) перед укладкой доследующего слоя покрытия.

5.6. Определяют время схватывания цементно-песчаного раствора.

5.7. Проверяют температуру цементно-песчаного раствора и горячей смеси асфальтобетона при их совместном уплотнении и до полного остывания асфальтобетонного покрытия.

5.8. Ровность, продольный и поперечный уклоны покрытия должны соответствовать требованиям СНиП III-Д, 5-73 и СНиП II-Д, 5-72.

5.9. Техника безопасности при производстве работ по приготовлению, укладке и уплотнению смесей и цементно-песчаного раствора должна соответствовать изложенной в "Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог" М., "Транспорт", 1969.

Приложение 1

Методика расчета толщины жесткой прослойки

В основу составления расчетной схемы для жесткой прослойки положены следующие условия:

а) жесткая прослойка в продольном направлении работает в упругой стадии;

б) сцепление между жесткой прослойкой и с граничащими с ней нежесткими слоями больше, чем внутри самых нежестких слоев;

в) горизонтальную нагрузку от дневной поверхности покрытия без существенной ошибки можно перенести на жесткую прослойку и приложить к торцевой части прослойки как сжимающую нагрузку;

г) жесткая прослойка воспринимает целиком на себя горизонтальную колесную местную нагрузку и перераспределяет ее на большую площадь основания, разгружая покрытие в заштампенной зоне от сдвигающей нагрузки. Сама жесткая прослойка при этом может работать на центральное или внецентральное (на продольный прогиб) сжатие в продольном направлении. Это принимается при условии максимального нагрева покрытия от солнечных лучей или при наличии трещиноватости в нем и при отсутствии сцепления жесткой прослойки с основанием;

д) принимается, что на контактной площадке колеса в покрытием сдвиг асфальтобетона не происходит;

е) принимается, что изгибаемая зона покрытия представляет прямоугольную форму шириной ![]() и длиной

и длиной ![]() (где

(где ![]() - размер сторон квадратной отпечатки колеса с покрытием, а

- размер сторон квадратной отпечатки колеса с покрытием, а ![]() - толщина покрытия выше жесткой прослойки);

- толщина покрытия выше жесткой прослойки);

ж) такая плита принимается как полушарнирно-полужестко защемленная по контуру.

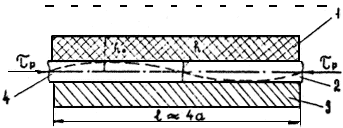

С учетом этих условий расчетная схема представляется на рис.2.

Рис.2

Расчетная схема жесткой прослойки:

1 - верхний слой покрытия, 2 - жесткая прослойка, 3 - нижний

слой покрытия, 4 - ось жесткой прослойки после искривления.

На уровне середины жесткой прослойки под контактной площадкой действуют нагрузки:

Вертикальные:

Горизонтальные:

,

,

где ![]() - вертикальная нагрузка на контактной площадке от колеса автомобиля, кгс/см

- вертикальная нагрузка на контактной площадке от колеса автомобиля, кгс/см![]() ;

;

![]() - горизонтальная нагрузка на контактной площадке от колеса автомобиля, кгс/см

- горизонтальная нагрузка на контактной площадке от колеса автомобиля, кгс/см![]() ;

;

![]() - размер сторон контактной площадки квадратной формы;

- размер сторон контактной площадки квадратной формы;

![]() - расстояние от поверхности покрытия до середины (до оси) жесткой прослойки.

- расстояние от поверхности покрытия до середины (до оси) жесткой прослойки.

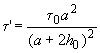

На торцевой части жесткой прослойки действует осевая нагрузка, определяемая по формуле:

![]() ,

,

где ![]() - толщина жесткой прослойки;

- толщина жесткой прослойки;

![]() - коэффициент трения жесткой прослойки с основанием.

- коэффициент трения жесткой прослойки с основанием.

Остальные обозначения прежние.

Предлагается произвести проверку прочности по двум схемам работы полужесткой прослойки.

По первой схеме жесткая прослойка работает на центральное сжатие (что в основном имеет место на практике).

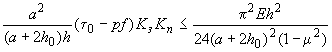

При этом условие прочности выражается в следующем виде:

![]() ,

,

из этого условия вытекает, что:

,

,

где: ![]() - коэффициент запаса;

- коэффициент запаса;

![]() - коэффициент повторности воздействия колесной нагрузки;

- коэффициент повторности воздействия колесной нагрузки;

![]() - предел прочности на сжатие полужесткой прослойки.

- предел прочности на сжатие полужесткой прослойки.

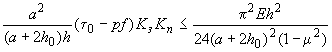

По второй схеме жесткая прослойка работает на продольный изгиб. В таком случае критическую нагрузку можно определить по формуле (см. Вольмир А.С. "Устойчивость упругих систем" М., "Наука", 1963)

![]() ,

,

где ![]() - критическая сила на единицу ширины и сгибаемой жесткой прослойки;

- критическая сила на единицу ширины и сгибаемой жесткой прослойки;

![]() - цилиндрическая жесткость жесткой прослойки;

- цилиндрическая жесткость жесткой прослойки;

![]() - длина полуволны изгиба жесткой прослойки в продольном направлении,

- длина полуволны изгиба жесткой прослойки в продольном направлении, ![]() .

.

Если учесть, что цилиндрическая жесткость для плиты единичной ширины определяется по формуле:

,

,

где: ![]() - модуль упругости;

- модуль упругости;

![]() - коэффициент Пуасона.

- коэффициент Пуасона.

Предельная нагрузка на торцевой части жесткой прослойки определяется по формуле:

.

.

Между фактической и предельной нагрузками должно быть соблюдено условие:

.

.

Из этого выражения определяется толщина жесткой прослойки

.

.

Пример расчета:

Конструкция дорожной одежды представляет собой верхний слой из мелкозернистого асфальтобетона толщиной 5 см, жесткую прослойку (из черного щебня и цементно-песчаного раствора) толщиной 6 см, гравийное основание толщиной 22 см.

Предел прочности на сжатие материала жесткой прослойки

![]() 100 кгс/см

100 кгс/см![]() , модуль упругости при изгибе

, модуль упругости при изгибе

![]() 12000 кгс/см

12000 кгс/см![]() , коэффициент Пуасона

, коэффициент Пуасона ![]() 0,2, коэффициент трения жесткой прослойки по мокрому гравийному основанию

0,2, коэффициент трения жесткой прослойки по мокрому гравийному основанию ![]() 0,2.

0,2.

Максимальная горизонтальная нагрузки составляет 6 кгс/см![]() , коэффициент запаса

, коэффициент запаса ![]() 1,5, коэффициент повторности

1,5, коэффициент повторности ![]() 2.

2.

Размер сторон отпечатки колеса квадратной формы ![]() 20 см.

20 см.

Требуется проверить прочность жесткой прослойки против воздействия горизонтальной нагрузки.

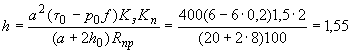

По первой схеме работы жесткой прослойки (расчета на центральное сжатие):

![]()

![]()

26,5 кгс/см![]() <100 кгс/см

<100 кгс/см![]() .

.

Если поставить обратную задачу, т.е. определить какова должна быть требуемая толщина при заданной ![]() 100 кгс/см

100 кгс/см![]() , то получается:

, то получается:

см.

см.

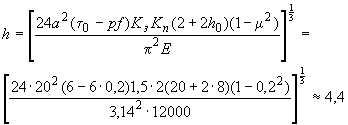

По второй схеме работы жесткой прослойки (работа на продольный изгиб - выгибание вверх)

26,5 кгс/см![]() <147 кгс/см

<147 кгс/см![]() .

.

При решении обратной задачи, т.е. при определении ![]() получаем:

получаем:

см.

см.

С технологической точки зрения берется ![]() 6 см.

6 см.

Приложение 2

Методикa подбора состава цементно-песчаного раствора

Состав цементно-песчаного раствора подбирают в точном соответствии с техническими условиями подбора состава строительных растворов по следующей последовательности:

1. Назначают требуемую марку цементно-песчаного раствора. Для дорог высокой категории и магистральных улиц "100" и более, для других дорог и улиц менее "100''.

2. Определяют примерный расход цемента в зависимости от предела прочности раствора и активности цемента по формуле:

![]() ,

,

где: ![]() - расход цемента на 1 м

- расход цемента на 1 м![]() уплотненного песка, кг;

уплотненного песка, кг;

![]() - активность цемента, кгс/см

- активность цемента, кгс/см![]() ;

;

![]() - предел прочности раствора или марка раствора, кгс/см

- предел прочности раствора или марка раствора, кгс/см![]() ;

;

![]() - коэффициент для мелкозернистого песка берут 0,7.

- коэффициент для мелкозернистого песка берут 0,7.

Например: при ![]() 400 кгс/см

400 кгс/см![]() ;

; ![]() 100 кгс/см

100 кгс/см![]() ;

;

![]() 383* кг

383* кг

__________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

3. Водоцементное отношение в начале берут ![]() и уточняют по конусу "СтройЦНИЛ"а в зависимости от требуемой подвижности раствора. Требуемую подвижность раствора устанавливают пробными пропитками на требуемую глубину в лабораторных условиях предварительно уплотненного ручной трамбовкой слоя черного щебня в квадратной деревянной форме размером 20х20х6 см, а в натурных условиях непосредственно на дороге. По этим определениям устанавливают также норму расхода цементно-песчаного раствора на 1 м

и уточняют по конусу "СтройЦНИЛ"а в зависимости от требуемой подвижности раствора. Требуемую подвижность раствора устанавливают пробными пропитками на требуемую глубину в лабораторных условиях предварительно уплотненного ручной трамбовкой слоя черного щебня в квадратной деревянной форме размером 20х20х6 см, а в натурных условиях непосредственно на дороге. По этим определениям устанавливают также норму расхода цементно-песчаного раствора на 1 м![]() покрытия.

покрытия.

4. Заранее определяют время схватывания цемента по ГОСТ 310-60, по которому устанавливают конечные сроки пропитки пористого слоя цементно-песчаным раствором.

5. Предел прочности раствора на сжатие определяют путем изготовления кубиков размерами 70,7х70,7х70,7 мм и раздавливания их на гидравлическом прессе через 3, 7 и 30 суток. На этих же образцах определяют величину водопоглощения и морозоустойчивости.

«Болливудское безумие» с русской душой: В Индии начались съемки...

«Болливудское безумие» с русской душой: В Индии начались съемки...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов