- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

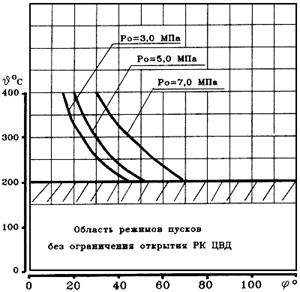

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 153-34.1-25.507-97

ТИПОВАЯ ИНСТРУКЦИЯ ПО ПУСКУ ИЗ РАЗЛИЧНЫХ ТЕПЛОВЫХ СОСТОЯНИЙ И ОСТАНОВУ

МОНОБЛОКА МОЩНОСТЬЮ 250 МВт С ТУРБИНОЙ Т-250/300-240 И ГАЗОМАЗУТНЫМИ КОТЛАМИ

Дата введения 1999-06-01

РАЗРАБОТАНО Открытым акционерным обществом "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС" и Всероссийским теплотехническим институтом "АО ВТИ"

ИСПОЛНИТЕЛИ Ю.Н.Смирнов, Е.Е.Говердовский, Б.Н.Носов (АО "Фирма ОРГРЭС"), Ю.А.Радин (АО ВТИ)

УТВЕРЖДЕНО Департаментом науки и техники РАО "ЕЭС России" 03.07.97 г.

Начальник А.П.Берсенев

Типовая инструкция переработана на основе одноименной инструкции, разработанной в 1980 г. ведущими специалистами ПО "Союзтехэнерго" (инженерами Е.Е.Говердовским, В.Г.Зайцевым, Н.Д.Шустровым) и ВТИ (к.т.н. Е.Р.Плоткиным, инж. Ю.А.Радиным) и согласованной с заводами-изготовителями основного энергетического оборудования.

При переработке в Типовую инструкцию внесены изменения в соответствии с выпуском за текущий период среди прочих следующих документов:

Правил технической эксплуатации электрических станций и сетей Российской Федерации: РД 34.20.501-95* (М.: СПО ОРГРЭС, 1996);

__________________

* На территории Российской Федерации действуют "постановлением Минтопэнергоо России от 19.06.2003 N 229 . - Примечание .

Объема и технических условий на выполнение технологических защит теплоэнергетического оборудования моноблоков с прямоточными котлами: РД 34.35.133-95 (М.: СПО ОРГРЭС, 1997);

Типовой инструкции по обслуживанию деаэрационных установок энергоблоков мощностью 150-800 МВт КЭС и 110-250 МВт ТЭЦ: РД 34.40.502-92 (М.: СПО ОРГРЭС, 1994).

С выходом настоящей Типовой инструкции утрачивает силу "Типовая инструкция по пуску из различных тепловых состояний и останову моноблока мощностью 250 МВт с турбиной Т-250/300-240 и газомазутными котлами" (М.: СПО Союзтехэнерго, 1980).

1. ОБЩИЕ ПОЛОЖЕНИЯ

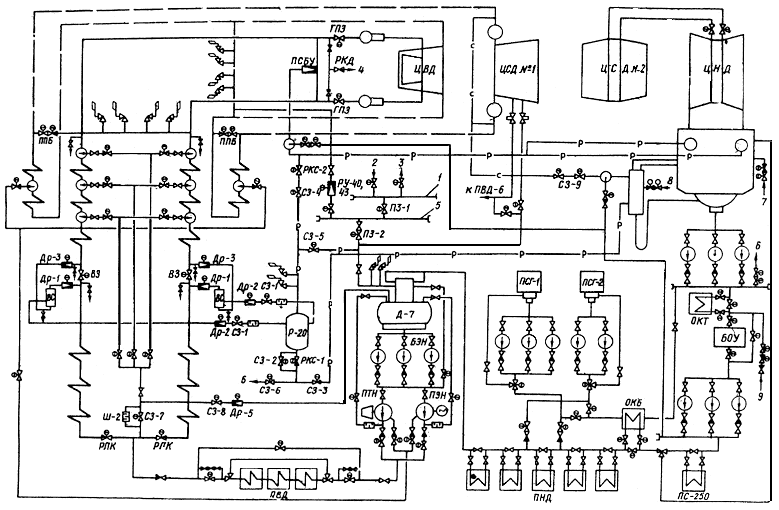

1.1. Настоящая Типовая инструкция разработана для моноблоков 250 МВт с турбинами Т-250/300-240 ТМЗ, прямоточными котлами ТКЗ и типовой пусковой схемой (рис.1), характерной особенностью которой является наличие встроенной задвижки (ВЗ), встроенного сепаратора (ВС), растопочного расширителя (Р-20), байпасов промежуточного пароперегревателя, пусковых впрысков в главные паропроводы с системой регулируемого давления воды и аварийных впрысков в паропроводы промперегрева, размыкание контура после КЭН-1, мембранного предохранительного устройства (МПУ) для защиты напорного коллектора БЭН.

1.2. Инструкция ориентирована на применение технологии совмещенного прогрева паропроводов промперегрева и перепускных труб турбины.

1.2.1. Обязательным условием применения такой технологии является соответствие характеристики остывания перепускных труб значениям, регламентируемым "Временной инструкцией по приемке тепловой изоляции энергоблоков из монтажа" (М.: СПО Союзтехэнерго, 1978). Характеристики остывания перепускных труб являются предельными и для регулирующих клапанов высокого давления.

1.3. Инструкция разработана применительно к условиям работы блоков в базовом режиме в соответствии с числом плановых остановов 15-20 в год.

1.4. Инструкция составлена применительно к условиям эксплуатации блока с использованием в полном объеме КИП, автоматики и защит, предусмотренных соответствующими руководящими указаниями и техническими условиями.

1.4.1. Тепловое состояние паропроводов горячего промперегрева должно контролироваться:

по основной трассе - измерением температуры металла на верхней образующей паропровода перед последним гибом горизонтального участка (отм. ~18 м);

по концевым участкам - измерениями температуры металла по нижней образующей паропровода в конце горизонтального участка в зоне расположения дренажа перед подъемом к ЦСД-1.

1.4.2. Контроль за растопочным расходом воды в котел при пуске и останове должен осуществляться по растопочным расходомерам с датчиками на пониженный перепад давлений.

1.4.3. Разбивка защит по группам и порядок их включения при пуске блока приведены в приложении 1.

1.4.4. Минимальный объем используемых пусковых регуляторов и порядок включения основных и пусковых регуляторов при пуске блока приведены в приложении 2.

1.5. В Типовой инструкции указаны последовательность и условия проведения основных технологических операций при пуске и останове блока и приведены графики-задания пуска и останова. Основные технологические принципы организации режимов пуска и останова блока изложены в приложении 3.

1.6. Графики-задания пуска и останова применимы для блоков, имеющих модернизированную систему обогрева фланцевых соединений ЦВД и ЦСД-1 турбины. Краткая характеристика режимов пуска блока приведена в приложении 4.

1.7. Программы и графики-задания пусков блока в зависимости от исходного теплового состояния разработаны в двух модификациях: с ограниченным предварительным прогревом паропроводов горячего промперегрева (при простоях блока более 55 ч) и без предварительного прогрева этих паропроводов (при простоях меньшей длительности).

1.7.1. Рекомендуемая Типовой инструкцией граница между двумя режимами определена по усредненным характеристикам естественного остывания оборудования.

В местных инструкциях режим без предварительного прогрева системы промперегрева должен допускаться при следующих условиях:

температура металла концевых участков паропроводов перед ЦСД-1 турбины не менее 100 °С;

разница температур металла ЦСД-1 турбины в зоне паровпуска и основной трассы паропроводов горячего промперегрева не более 80 °С.

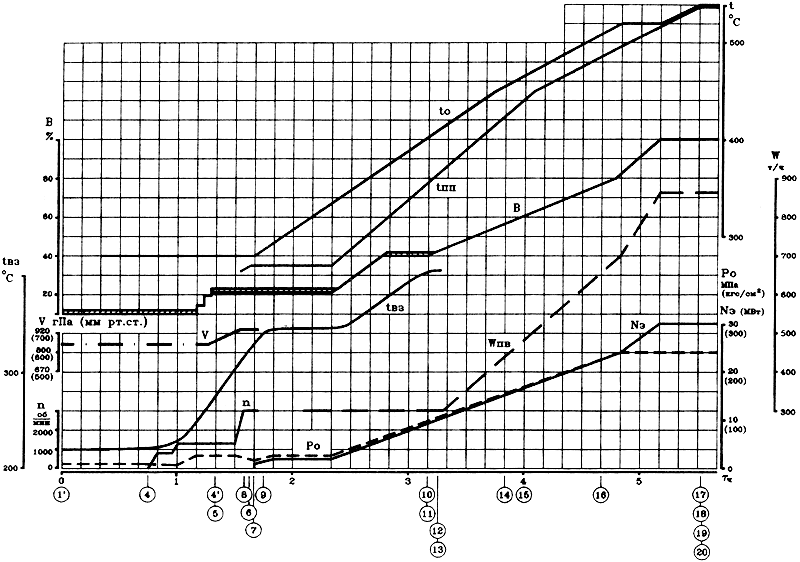

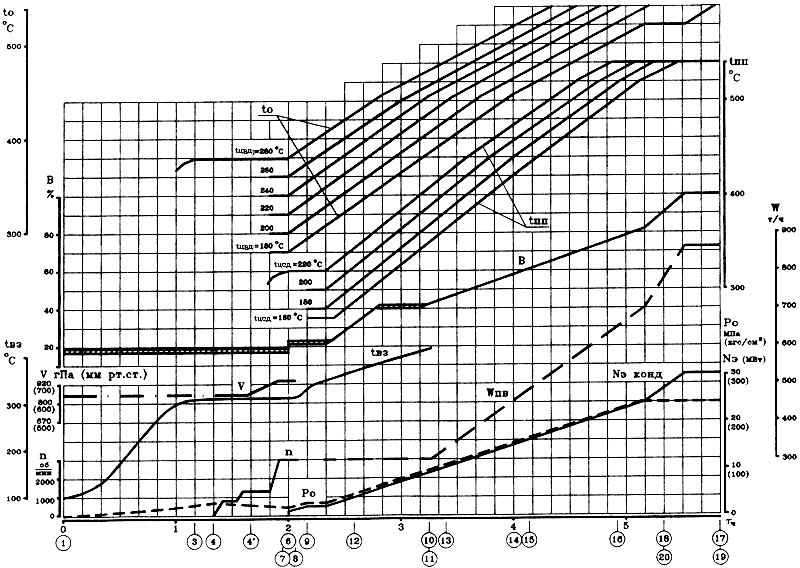

1.8. В графиках-заданиях пусков блока указаны расход топлива и питательной воды, температура среды перед ВЗ, вакуум, частота вращения ротора, электрическая нагрузка, давление свежего пара перед турбиной, температуры свежего пара (за пусковым впрыском) и пара промперегрева (перед ЦСД-1 турбины).

1.8.1. Температура среды перед ВЗ, указанная в графиках-заданиях, является основным показателем, характеризующим паропроизводительность котла при пуске на сепараторном режиме.

1.8.2. Основным параметром, характеризующим нагрузку теплофикационного блока, является расход питательной воды, а электрическая нагрузка указана условно и относится к работе блока на чисто конденсационном режиме.

1.8.3. Начальная величина форсировки и последующий график изменения расхода топлива на сепараторной фазе пуска указаны применительно к котлам ТГМП-314Ц (у которых встроенный узел расположен за ВРЧ) и приняты при условии включения ПВД с учетом динамических свойств котла и требуемых по режиму пуска расхода и температуры свежего пара и пара промперегрева.

Для котлов ТГМП-314 с расположением встроенного узла перед ширмовым пароперегревателем указания по расходу топлива даны в тексте.

Для котлов других типов в местных инструкциях величины форсировок должны быть скорректированы с учетом конструктивных особенностей котлов.

1.8.4. Температуры свежего пара и пара промперегрева даны в виде сетки кривых применительно к указанному диапазону начальных температур металла ЦВД и ЦСД-1 турбины в зоне паровпусков. При этом если начальные температуры ЦВД и ЦСД-1 соответствуют двум смежным графикам-заданиям, то пуск блока может проводиться по любому из них.

1.8.5. Графики-задания построены с учетом подогрева воды в деаэраторе на начальной стадии пуска сторонним паром и при использовании нейтрального водного режима.

При работе на нейтральном водном режиме допускается отказ от подогрева воды в деаэраторе сторонним паром. В этом случае в графики-задания местных инструкций должны быть внесены изменения по длительности начальной стадии пуска.

1.9. При пусках блока температуру свежего пара и пара промперегрева следует выдерживать в соответствии с кривыми, отвечающими фактической начальной температуре металла верха паров пуска ЦВД и ЦСД-1.

Отклонения параметров от рекомендуемых графиками-заданиями допускаются не более ±20 °С по температуре свежего пара и пара промперегрева и ±0,5 МПа (5 кгс/см ) по давлению свежего пара.

) по давлению свежего пара.

1.10. При задержках на отдельных этапах нагружения турбины температуру свежего пара и пара промперегрева следует повышать в заданном темпе вплоть до номинального значения.

При последующем нагружении:

на скользящем давлении до расхода питательной воды 700 т/ч повышение нагрузки может быть ускорено до значения, соответствующего достигнутой температуре свежего пара. При этом должны соблюдаться критерии надежности оборудования, указанные в инструкциях заводов-изготовителей;

после достижения номинального давления температура свежего пара должна быть не менее 520° С и поддерживаться постоянной. Температуру пара промперегрева повышать в заданном темпе до номинального значения. Темп нагружения турбины должен соответствовать графику-заданию.

1.11. Пуск блока из состояния горячего резерва на прямоточном режиме разрешается, если длительность простоя не превысила 30 мин при сохранившемся сверхкритическом давлении среды в пароводяном тракте котла и температуре газов в поворотной камере не менее 400 °С.

1.11.1. Для обеспечения надежности пуска блока необходимо строгое соблюдение не только последовательности, но и времени выполнения отдельных технологических операций.

1.11.2. Для обеспечения оптимальных условий пуска необходимо наличие:

прямой сигнальной связи между блочным щитом управления (БЩУ) и фронтом котла для четкой синхронизации подачи воды и топлива в котел;

устройства автоматического розжига форсунок (горелок) котла;

четкого разграничения в рабочих инструкциях (сетевых графиках) пусковых операций между оперативным персоналом.

1.12. Загрязнения выводятся из цикла при растопках котла на сепараторном режиме путем сброса воды из расширителя Р-20 в циркуляционный водовод либо на БОУ при сбросе из Р-20 в конденсатор.

1.12.1. При пуске блока после простоя более трех суток должно предусматриваться специальное время для отмывки пароводяного тракта до ВЗ. При менее продолжительном простое специальное время для отмывки не предусматривается; загрязнения из пароводяного тракта блока выводятся за время, предусмотренное графиком-заданием на сепараторную фазу пуска.

1.12.2. При пуске блока после простоя более трех суток пароводяной тракт котла до ВЗ отмывается при огневом подогреве и температуре среды перед ВЗ, равной 180-220 °С.

Отмывка пароводяного тракта заканчивается при снижении в питательной воде на входе в котел содержания соединений железа и кремниевой кислоты до 100 мкг/кг, меди - до 20 мкг/кг и жесткости до 3 мкг-экв/кг.

1.12.3. Переключение сброса воды на БОУ проводится при уменьшении содержания соединений железа (в пересчете на Fe) и кремниевой кислоты (в пересчете на SiO) в сбросной воде до 300 мкг/кг.

1.12.4. Время проведения операции по подключению пароперегревателя котла при пусках после простоя любой продолжительности определяется только технологическими условиями и не ограничивается показателями водного режима.

1.13. Отмывка тракта котла за ВЗ проводится после капитального ремонта, а также после ремонтных или реконструктивных работ, связанных с массовой заменой труб поверхностей нагрева за ВЗ. Отмывка проводится на неработающем котле.

1.14. Отмывка тракта котла до ВЗ при останове или в период простоя блока проводится в случае, если предшествующая непрерывная работа составляла более 1500 ч или в период работы имели место резкие нарушения норм ПТЭ по качеству питательной воды. Отмывка в этом случае проводится без огневого подогрева при температуре питательной воды 100-120 °С.

1.15. Пуск блока запрещается при условиях, указанных в ПТЭ (п.4.5.11) и заводских инструкциях для основного и вспомогательного оборудования.

1.16. На основе Типовой инструкции должны быть разработаны местные инструкции с учетом особенностей оборудования и характеристик естественного остывания основных элементов блока.

При составлении местных инструкций принципиальные положения Типовой инструкции (см. приложение 3) разрешается изменять только на основании соответствующих экспериментальных данных после согласования с АО "Фирма ОРГРЭС" и АО ВТИ.

1.17. В тексте Типовой инструкции и пусковой схеме блока (см. рис.1) приняты следующие сокращения и термины:

|

АВР |

- автоматическое включение резервного оборудования; |

|||

|

БГК |

- бак запаса грязного конденсата; |

|||

|

БЗК |

- бак запаса чистого конденсата; |

|||

|

БОУ |

- блочная обессоливающая установка; |

|||

|

БЩУ |

- блочный щит управления; |

|||

|

БЭН |

- бустерный электронасос; |

|||

|

ВЗ |

- встроенная в тракт котла задвижка; |

|||

|

ВПУ |

- валоповоротное устройство турбины; |

|||

|

ВРЧ |

- верхняя радиационная часть котла; |

|||

|

ВС |

- встроенный сепаратор; |

|||

|

ГПЗ |

- главная паровая задвижка; |

|||

|

Д-7 |

- деаэратор высокого давления; |

|||

|

Др |

- дроссельный клапан; |

|||

|

ЗЗУ |

- защитно-запальное устройство автоматического розжига форсунок (горелок); |

|||

|

КИП |

- контрольно-измерительные приборы; |

|||

|

КС |

- специальный ключ защит; |

|||

|

КТЦ |

- котлотурбинный цех; |

|||

|

КЭН |

- конденсатный электронасос; |

|||

|

ОКБ |

- охладитель конденсата подогревателей сетевой воды; |

|||

|

ОКТ |

- охладитель конденсата турбины; |

|||

|

ПНД |

- подогреватель низкого давления; |

|||

|

ПВД |

- подогреватель высокого давления; |

|||

|

ПЗ |

- паровая задвижка; |

|||

|

ПТН |

- питательный турбонасос; |

|||

|

ПЭН |

- питательный электронасос; |

|||

|

ППБ |

- байпас промперегрева; |

|||

|

ПСБУ |

- пускосбросное быстродействующее устройство; |

|||

|

ПСГ |

- подогреватель сетевой воды горизонтальный; |

|||

|

Р-20 |

- растопочный расширитель; |

|||

|

РВП |

- регенеративный воздухоподогреватель; |

|||

|

РВД |

- ротор высокого давления; |

|||

|

РДД |

- регулятор давления в деаэраторе; |

|||

|

РКД |

- регулирующий клапан дренажа; |

|||

|

РКС |

- регулирующий клапан слива; |

|||

|

РОУ |

- редукционно-охладительная установка; |

|||

|

РПК |

- регулирующий питательный клапан; |

|||

|

РСД |

- ротор среднего давления; |

|||

|

РУ |

- редукционная установка; |

|||

|

СКД |

- тракт сверхкритического давления; |

|||

|

СЗ |

- сбросная задвижка; |

|||

|

ТАИ |

- цех тепловой автоматики и измерений; |

|||

|

УП |

- указатель положения; |

|||

|

ЦВД |

- цилиндр высокого давления; |

|||

|

ЦСД |

- цилиндр среднего давления; |

|||

|

ЦНД |

- цилиндр низкого давления; |

|||

|

Ш |

- шайбовый набор. |

|||

Перечень обозначений операций и параметров, принятых в графиках-заданиях, приведен в приложении 5.

Давление дано в абсолютных значениях, если в тексте нет специальной оговорки.

1.18. При пусках блока необходимо соблюдать требования, изложенные в приложениях 6 и 7.

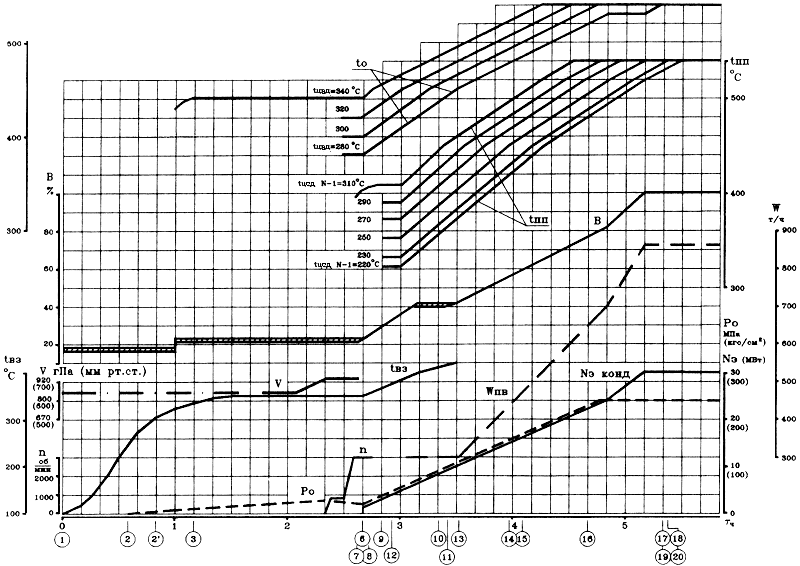

2. ПУСК БЛОКА ИЗ ХОЛОДНОГО СОСТОЯНИЯ

(рис.3)

2.1. Подготовительные операции

2.1.1. Перед пуском блока осмотреть все основное и вспомогательное оборудование и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться:

в окончании всех работ на оборудовании, снятии закороток и заземлений, завершении уборки оборудования, лестниц и площадок;

в исправном состоянии телефонной связи, рабочего и аварийного освещения на рабочих местах, БЩУ и местных щитов;

в наличии противопожарного инвентаря по всем контрольным постам, готовности схем пожаротушения.

2.1.2. В оперативном журнале начальника смены ответственным лицом должна быть сделана запись о завершении всех работ, закрытии нарядов и готовности блока к пуску.

2.1.3. Предупредить о предстоящем пуске блока:

начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования и арматуры;

начальника смены химцеха - для подготовки к анализам воды, пара, конденсата, газа, к контролю за заполнением корпуса генератора водородом, к включению БОУ и увеличению расхода обессоленной воды;

начальника смены цеха ТАИ - для подготовки к включению контрольно-измерительных приборов, авторегуляторов, защит, блокировок и технологической сигнализации;

начальника смены топливно-транспортного цеха - для подготовки и бесперебойного снабжения топливом.

2.1.4. Проверить:

запас обессоленной воды в баках и ее качество;

давление газа в станционных газопроводах;

запас мазута в баках, его подогрев и готовность оборудования мазутного хозяйства к подаче мазута в котельную;

наличие запального газа для розжига мазутных форсунок, а также работу защитно-запальных устройств;

наличие комплектов тарированных рабочих и резервных мазутных форсунок;

готовность действующего оборудования электростанции к обеспечению блока сторонним паром.

2.1.5. Персоналу электроцеха в соответствии с инструкциями по эксплуатации электрической части блока:

проверить схему соединений и надежность питания собственных нужд блока и состояние изоляции генератора, трансформатора, резервного возбудителя;

опробовать дистанционное управление выключателей блока и АГП и управление шунтовым реостатом (при работе на резервном возбудителе);

собрать схемы в испытательное положение и проверить дистанционное управление приводами выключателей трансформаторов собственных нужд и электродвигателей 6 кВ;

собрать рабочие электрические схемы всех электродвигателей собственных нужд блока.

2.1.6. Дежурному персоналу цеха ТАИ:

собрать схемы электроприводов запорно-регулирующей арматуры и шиберов. Подать напряжение в цепи питания КИП, устройств защит, блокировок, автоматики и сигнализации;

включить все контрольно-измерительные приборы и отметить время их включения на диаграммах. Совместно с дежурным персоналом КТЦ опробовать дистанционное управление арматурой и шиберами с контролем сигнализации их положений.

2.1.7. Дежурному персоналу КТЦ:

собрать схемы циркуляционного водоснабжения турбины и технического водоснабжения вспомогательных механизмов;

включить циркуляционные насосы и отрегулировать расход охлаждающей воды через основную поверхность конденсатора и встроенный пучок;

подготовить к пуску и опробовать насосы системы газоохлаждения генератора, проверить их блокировки и остановить в резерв;

подготовить схемы и опробовать насосы систем смазки турбоагрегата, уплотнения вала и охлаждения статора генератора, проверить их блокировки и оставить в работе по одному насосу с электродвигателями переменного тока;

включить ВПУ турбины;

включить в работу регуляторы давления масла и системы уплотнений генератора;

начать операции по заполнению генератора водородом;

собрать рабочую схему силовой воды системы регулирования, поочередно опробовать насосы системы регулирования и их блокировки, после чего оставить в работе два насоса, а третий поставить на АВР. Проверить работу узлов парораспределения и регулирования турбины. Установить синхронизатор регулятора частоты вращения и задатчики других регуляторов в нулевое положение.

2.1.8. Дежурному персоналу цеха ТАИ совместно с КТЦ провести комплексное опробование технологических защит, действующих на останов блока, в соответствии с местными инструкциями по эксплуатации технологических защит. В оперативном журнале КТЦ и журнале цеха ТАИ записать результаты проверки.

2.1.9. Подготовить к синхронизации:

силовую и вторичную схемы генератора (блока генератор-трансформатор);

систему возбуждения;

систему охлаждения трансформаторов.

Сборку схемы открытого распределительного устройства начинать с таким расчетом, чтобы она была готова к синхронизации генератора.

2.1.10. Поставить под давление коллектор собственных нужд блока, для чего:

убедиться в том, что задвижки на трубопроводах подачи пара из коллектора собственных нужд блока к уплотнениям турбины, мазутным форсункам, деаэратору и другим потребителям закрыты;

проверить отключение деаэратора по пару от уплотнений и отборов турбины, а также от Р-20;

открыть дренажи на подключаемых трубопроводах, прогреть их паром от общестанционной магистрали и поставить их под давление.

2.1.11. Собрать схемы газовоздушного тракта котла, природного газа, паромазуто-проводов, технического водоснабжения, пожаротушения и очистки регенеративных воздухоподогревателей в соответствии с местными инструкциями.

2.1.12. Подготовить к включению тягодутьевое оборудование котла, установку дробеструйной очистки, паровую обдувку и калориферную установку котла в соответствии с местными инструкциями.

2.1.13. В соответствии с указаниями инструкции по пуску и обслуживанию турбоагрегата и местных инструкций выполнить следующие операции:

включить систему регенерации низкого давления по основному конденсату, пару, воздуху и конденсату греющего пара с отводом дренажа всех подогревателей в конденсатор турбины и включить регуляторы уровня в ПНД;

убедиться в закрытии задвижек на отборах турбины к РУ-40/13, калориферам котла, сетевым подогревателям и другим потребителям пара;

собрать схему подпитки блока обессоленной водой и при необходимости заполнить конденсатосборник конденсатора. Создать проток обессоленной воды через ПСГ-1;

включить в работу по одному КЭН-I и КЭН-II с подачей воды через БОУ и рециркуляцией после КЭН-II в конденсатор. Поочередно опробовать работу конденсатных насосов, их блокировки и оставить в работе по одному насосу;

собрать систему регенерации высокого давления по пару, конденсату греющего пара с каскадным отводом дренажа по промывочной линии в конденсатор, по воздуху, включить регуляторы уровня и защиту ПВД, снять блокировку по автоматическому переводу конденсата греющего пара ПВД на деаэратор. Подготовить ПВД к заполнению водой, для чего открыть задвижки на питательных трубопроводах до и после них и арматуру на байпасе впускного клапана и закрыть задвижку на обводе ПВД;

опробовать защиту ПВД (без впускного клапана) в соответствии с указаниями Противоаварийного циркуляра N Т-2/73 "О предупреждении аварий подогревателей высокого давления ТКЗ типа ПВ из-за разрушения трубной системы" (М.: СЦНТИ ОРГРЭС, 1973), после чего восстановить схему включения ПВД по пару и питательной воде;

включить регуляторы уровня в конденсаторе и деаэраторе и заполнить обессоленной водой деаэратор, бустерные и питательные насосы. При этом задвижки на линиях напора и отбора из промежуточной ступени питательного электро- и турбонасоса (ПЭН и ПТН) должны быть закрыты, а на линиях рециркуляции всех насосов - открыты;

в процессе заполнения питательных насосов подать конденсат на их уплотнения со сливом в конденсатор турбины и включить регулятор давления. Поочередно опробовать работу БЭН, их блокировки и оставить в работе на рециркуляцию один насос (для проведения предпусковой деаэрации);

подать пар из коллектора собственных нужд блока в деаэратор, поднять давление в нем до 0,12-0,15 МПа (1,2-1,5 кгс/см ) и включить регулятор давления. Нагреть воду в деаэраторе до температуры насыщения (104-110 °С).

) и включить регулятор давления. Нагреть воду в деаэраторе до температуры насыщения (104-110 °С).

Примечание. При использовании на блоке нейтрального водного режима данную операцию не проводить. В этом случае режим работы деаэратора определяется специальной инструкцией по проведению нейтрального водного режима.

2.1.14. Собрать схему пароводяного тракта котла и растопочных трубопроводов для заполнения котла водой и прокачки ее по контуру: деаэратор - тракт до ВЗ - встроенные сепараторы - Р-20 - циркуляционный водовод.

При этом выполнить следующие операции:

Открыть:

задвижки и регулирующий клапан на трубопроводе сброса воды из коллектора впрысков в деаэратор СЗ-8, Др-5;

регулирующие питательные клапаны РПК;

регулирующие клапаны на трубопроводах перед встроенными сепараторами Д-1;

арматуру на трубопроводах сброса среды из встроенных сепараторов Др-2, СЗ-1;

арматуру на трубопроводе сброса воды из Р-20 в циркуляционный водовод РКС-1, СЗ-2, СЗ-6;

арматуру на воздушниках по тракту котла до ВЗ;

арматуру на дренажах промежуточного пароперегревателя котла, направленных в конденсатор турбины;

арматуру на импульсных линиях КИП, автоматики и защит;

арматуру на линиях отбора проб пара и воды в местах отбора.

Закрыть:

встроенные в тракт котла задвижки ВЗ;

клапаны на трубопроводах отвода пара из встроенных сепараторов Др-3;

вентиль СЗ-7 на трубопроводе подвода воды в коллектор впрысков помимо дроссельного патрона;

арматуру на трубопроводах всех впрысков;

задвижку на трубопроводе сброса воды из Р-20 в конденсатор СЗ-3;

арматуру СЗ-4 и РКС-2 на отводе пара из Р-20 в конденсатор и СЗ-5 в деаэратор;

арматуру на линиях продувки впрысков СКД котла обратным ходом;

арматуру на дренажах встроенного узла до и после ВЗ;

арматуру на дренажах питательных трубопроводов и тракта котла до и после ВЗ;

арматуру на воздушниках котла после ВЗ, главных паропроводов и промежуточного пароперегревателя;

арматуру на дренажах трубопроводов впрысков тракта СКД и от промежуточной ступени питательных насосов;

арматуру на дренажных и продувочных импульсных линиях, КИП, автоматики и защит.

Примечания: 1. Если перед сборкой схемы пароперегреватель был заполнен водой, его необходимо сдренировать.

2. Если котел был заполнен консервирующим раствором, вытеснение раствора проводить в соответствии с инструкцией по консервации.

3. При открытии клапанов Др-2 и закрытии Др-3 проверить соответствие хода клапанов указателям положения.

2.1.15. Подготовить схему паропроводов к растопке:

Открыть:

главные паровые задвижки ГПЗ;

пускосбросное устройство ПСБУ;

задвижки на линиях подвода воды к пароохладителям ПСБУ;

арматуру на дренажах выходных камер тракта СКД котла;

арматуру на дренажах паропроводов свежего пара до и за ГПЗ, блоков клапанов ЦВД, перемычки между ними и перепускных труб ЦВД;

арматуру на дренажах холодных и горячих паропроводов промперегрева и корпусов клапанов ЦСД-1;

задвижки на сбросных трубопроводах из горячих паропроводов промперегрева СЗ-9;

арматуру на импульсных линиях КИП, автоматики и защит;

арматуру на линиях отбора проб пара в местах отборов;

арматуру на дренажах наружного и внутреннего корпусов ЦВД, паровпусков ЦСД-1 и 2 и отборов турбины.

Закрыть:

регулирующие клапаны на линиях подвода воды к пароохладителям ПСБУ;

арматуру на линиях подвода воды к впрыскам в сбросные трубопроводы из горячих паропроводов промперегрева;

арматуру на паровых байпасах промежуточного пароперегревателя ППБ;

арматуру на аварийных и пусковых впрысках промперегрева;

арматуру на продувочных линиях впрысков системы промперегрева обратным ходом;

арматуру на дренажных устройствах и продувках импульсных линий КИП, автоматики и защит;

вентили на линиях отбора проб у холодильников.

2.1.16. Включить в работу пусковой эжектор, а при давлении в конденсаторе 40 кПа включить основной и отключить пусковой эжектор и начать снижение давления в конденсаторе. Подать пар из коллектора собственных нужд на уплотнения турбины и включить регулятор давления. Включить эжектор отсоса из охладителя пара уплотнений и отрегулировать работу системы уплотнений. Давление в конденсаторе должно быть не более 0,012 МПа (вакуум около 650 мм рт.ст.).

2.1.17. Взвести обратные клапаны отборов турбины.

2.1.18. Опробовать защиту на отключение блока по повышению давления в конденсаторе с воздействием на исполнительные механизмы. Взвести обратные клапаны отборов турбины и восстановить исходную схему паропроводов. Установить давление в конденсаторе не более 0,012 МПа.

2.1.19. Открыть стопорные клапаны ЦВД и ЦСД-1. С помощью механизма расхаживания закрыть стопорные клапаны ЦСД-1. Убедиться в том, что регулирующие клапаны ЦВД и ЦСД-1 закрыты.

2.1.20. После окончания предпусковой деаэрации при содержании кислорода в питательной воде не более 10 мкг/кг приступить к заполнению котла водой от БЭН:

открыть задвижку на линии нагнетания ПЭН и закрыть задвижку на линии рециркуляции БЭН;

после заполнения котла водой прикрыть РПК и клапаны Др-1 до 10-20% по УП, установить гидромуфту в положение максимального скольжения и включить ПЭН (проследить, чтобы рециркуляция ПЭН была открыта);

клапанами Др-1 плавным нагруженном гидромуфты поднять давление перед ВЗ до 25 МПа (250 кгс/см ), включить регуляторы давления перед ВЗ.

), включить регуляторы давления перед ВЗ.

2.1.21. С момента подачи воды в котел контролировать уровни в БЗК, конденсаторе, деаэраторе и режим деаэрации. По мере заполнения ПВД и котла водой закрывать воздушники.

2.1.22. После повышения давления в тракте котла до ВЗ и открытия впускного клапана ПВД опробовать защиту ПВД по первому пределу (с контролем закрытия впускного клапана), после чего восстановить схему включения ПВД по пару и питательной воде. Закрыть арматуру на байпасе впускного клапана ПВД. Вывести из работы блокировки по переводу слива дренажа греющего пара.

2.1.23. Провести прокачку воды по потокам котла растопочным расходом в соответствии с указаниями местной инструкции по обслуживанию котла (если есть указание завода-изготовителя о прокачке двойным расходом, выполнить это указание).

2.1.24. После окончания прокачки установить растопочный расход воды 270 т/ч на котел (по 135 т/ч на поток для двухпоточных котлов) и включить растопочные регуляторы питания.

Примечание. Видимому значению расхода воды 270 т/ч при температуре 100-150 °С соответствует действительный расход питательной воды 300 т/ч.

2.1.25. Включить дымососы, дутьевые вентиляторы, РВП и другое вспомогательное оборудование в соответствии с указаниями местной инструкции по эксплуатации котла.

2.1.26. Провентилировать газовоздушный тракт котла. При растопке на мазуте повысить температуру воздуха перед воздухоподогревателями котла не менее чем до 70 °С.

2.1.27. При растопке на газе заполнить газом и продуть газопроводы котла.

2.1.28. При растопке на мазуте поставить под давление и прогреть мазутопроводы котла; установить растопочное давление и температуру мазута перед форсунками.

2.2. Пуск блока

2.2.1. При давлении в конденсаторе не более 0,03 МПа (вакуум не менее 600 мм рт.ст.), устойчивом поддержании растопочного расхода воды в котел и давления перед ВЗ около 25 МПа (255 кгс/см ) включить форсунки (горелки). Установить расход топлива на уровне 9-10 (6

) включить форсунки (горелки). Установить расход топлива на уровне 9-10 (6 7)% номинального исходя из повышения температуры среды перед ВЗ до значения 180-220 °С, необходимого для проведения горячей отмывки.

7)% номинального исходя из повышения температуры среды перед ВЗ до значения 180-220 °С, необходимого для проведения горячей отмывки.

Примечание. Расход топлива в скобках относится к котлам, у которых встроенный узел расположен перед ширмовым пароперегревателем.

2.2.2. После розжига одной-двух форсунок (горелок) открыть клапаны Др-3 в один прием. Включить впрыск в пароприемное устройство конденсатора.

Проконтролировать состояние защит.

2.2.3. При повышении давления среды в Р-20 до 0,2-0,3 МПа (2-3 кгс/см ) открыть задвижку СЗ-4 на сбросе пара в конденсатор и включить регулятор РКС-2 с уставкой 1,6-1,8 МПа (16-18 кгс/см

) открыть задвижку СЗ-4 на сбросе пара в конденсатор и включить регулятор РКС-2 с уставкой 1,6-1,8 МПа (16-18 кгс/см ), установить уровень воды в Р-20 и включить регулятор уровня.

), установить уровень воды в Р-20 и включить регулятор уровня.

2.2.4. По указанию начальника смены химического цеха перевести сброс воды из Р-20 в конденсатор, для чего открыть задвижку СЗ-3 и закрыть СЗ-6.

2.2.5. При повышении температуры пара в сбросном трубопроводе после ПСБУ до 180-200 °С ввести в работу впрыск.

2.2.6. При температуре свежего пара за пусковым впрыском 280 °С включить в работу пусковой впрыск и его регулятор для поддержания указанной температуры. Включить регулятор давления воды в системе впрысков Др-5, организовав расход воды через Ш-2 со сбросом ее в деаэратор. Перепад давления на впрысках поддерживать на уровне 2-3 МПа (20-30 кгс/см ).

).

2.2.7. При достижении температуры среды перед ВЗ 260-270 °С перевести деаэратор на питание паром из Р-20, для чего:

открыть задвижку СЗ-5 на подводе пара от Р-20 к деаэратору;

закрыть задвижку ПЗ-2 от коллектора 1,3 МПа (13 кгс/см ) к деаэратору;

) к деаэратору;

проверить работу регулятора давления при переключении источников пара. Изменить уставку задатчика РДД на поддержание регулятором номинального давления в деаэраторе;

проконтролировать закрытие клапана РКС-2 и его работу при достижении в Р-20 давления, равного значению уставки.

2.2.8. При температуре среды перед ВЗ около 250 °С начать прикрытие клапанов Др-2, включив их регуляторы.

Примечание. При невключенных регуляторах прикрытие клапанов Др-2 вести по мере роста температуры среды перед ВЗ в соответствии с указаниями местной инструкции по эксплуатации котла.

2.2.9. При повышении температуры пара в стопорных клапанах высокого давления до 280 °С и давлении свежего пара 0,8-1,0 МПа (8-10 кгс/см ) открытием регулирующих клапанов осуществить толчок ротора и в течение ~5 мин повысить частоту его вращения примерно до 800 об/мин.

) открытием регулирующих клапанов осуществить толчок ротора и в течение ~5 мин повысить частоту его вращения примерно до 800 об/мин.

2.2.10. При частоте вращения 800 об/мин в соответствии с инструкцией по эксплуатации турбины выполнить контрольный осмотр турбины, после чего повысить давление перед турбиной до 2 МПа и частоту вращения до 1300-1400 об/мин. Давление в конденсаторе для лучшего прогрева паропровода перед ЦСД-1 должно быть 0,03 МПа (при необходимости повысить давление пара перед эжектором).

2.2.11. При повышении температуры пара в сбросных трубопроводах промперегрева до 180-200 °С ввести в работу впрыски.

2.2.12. В зависимости от теплового состояния ЦСД-1 выполнить следующие операции.

При температуре металла верха ЦСД-1 выше 100 °С:

после повышения частоты вращения ротора турбины примерно до 1300 об/мин увеличить расход топлива до 22-23 (21 22)% номинального исходя из повышения температуры среды перед ВЗ примерно до 370 °С;

22)% номинального исходя из повышения температуры среды перед ВЗ примерно до 370 °С;

после повышения температуры металла участков паропроводов горячего промперегрева перед ЦСД-1 не менее чем до 100 °С начать понижение давления в конденсаторе, которое не должно превышать 0,012 МПа;

подать пар в ЦСД-1 турбины, для чего открыть стопорные клапаны среднего давления и закрыть сбросные задвижки СЗ-9; отключить впрыски в сбросные паропроводы промперегрева.

При температуре металла верха ЦСД-1 турбины в зоне паровпуска не более 100 °С:

после повышения температуры металла участков паропроводов перед ЦСД-1 турбины не менее чем до 100 °С подать пар в ЦСД-1;

поддерживать частоту вращения ротора турбины 1300-1400 об/мин в течение 90 мин для прогрева РСД при давлении в конденсаторе не более 0,012 МПа (вакуум около 650 мм рт.ст.);

за 25-30 мин до окончания указанной выдержки увеличить расход топлива до 22-23 (21 22)% номинального; к окончанию выдержки установить в конденсаторе номинальное давление.

22)% номинального; к окончанию выдержки установить в конденсаторе номинальное давление.

2.2.13. При давлении в конденсаторе не более 0,010 МПа (вакуум около 690 мм рт.ст.) начать повышение частоты вращения ротора турбины открытием регулирующих клапанов при полностью открытом клапане ПСБУ до 3000 об/мин.

2.2.14. При достижении в стопорных клапанах среднего давления температуры пара 270 °С включить в работу паровые байпасы промежуточного пароперегревателя и с их помощью поддерживать требуемую температуру в соответствии с графиком-заданием.

2.2.15. При частоте вращения ротора турбины 3000 об/мин:

проверить (при необходимости) работу автомата безопасности турбины;

включить обогрев фланцевого соединения ЦСД-1;

возбудить генератор и проверить оборудование под рабочим напряжением;

синхронизировать и включить генератор в сеть, плавно за 1-2 мин открыть четыре регулирующих клапана турбины, установив по углу кулачкового вала примерно 80° (см. приложение 3, п.10.3), закрыть клапан ПСБУ и ее впрыск, отключить впрыск в пароприемное устройство конденсатора. Открыть направляющие аппараты дымососов рециркуляции газов на 50%. Взять нагрузку не менее 15 МВт закрытием ПСБУ; загрузить генератор реактивной нагрузкой 10-20 Мвар;

закрыть дренажи паропроводов свежего пара и пара промперегрева, перепускных труб, цилиндров и отборов турбины.

2.2.16. После включения генератора в сеть приступить к дальнейшему увеличению расхода топлива для перевода котла на прямоточный режим и нагружению блока до 90-100 МВт в соответствии с графиком-заданием.

2.2.17. Через 5-10 мин после включения генератора в сеть подать пар на обогрев фланцевого соединения корпуса ЦВД турбины.

2.2.18. При нагрузке 30-40 МВт перевести электрические собственные нужды блока на рабочее питание и включить АВР питания секций 6 кВ.

2.2.19. Приступить к прогреву турбопривода ПТН в соответствии с указаниями местной инструкции по эксплуатации турбонасоса.

2.2.20. При нагрузке 60 МВт включить сливные насосы ПНД N 2-4.

2.2.21. При достижении температуры пара промперегрева за котлом 520-540 °С ввести аварийные впрыски и понизить температуру пара за ними на 40-50 °С.

Управление температурой пара перед ЦСД-1 турбины при дальнейшем нагружении блока вести в соответствии с графиком-заданием с помощью паровых байпасов вплоть до номинальной нагрузки.

2.2.22. При нагрузке 70-80 МВт перевести деаэратор на питание паром от V-отбора турбины, отключив его от Р-20. При этом открыть задвижку П-V, закрыть СЗ-5. Проконтролировать работу регулятора давления в деаэраторе и клапана РКС-2.

2.2.23. После повышения температуры среды перед ВЗ до 410 °С перевести котел на прямоточный режим, для чего закрыть клапаны Др-2 и задвижки СЗ-1. Параллельно во избежание повышения давления в конденсаторе закрыть задвижки СЗ-4 и СЗ-3 и проверить закрытие регулятором клапанов РКС-1 и РКС-2. Снять напряжение с приводов задвижек СЗ-1 и клапанов Др-2.

Проконтролировать состояние защит на данном этапе нагружения.

2.2.24. Продолжить погружение блока в соответствии с графиком-заданием путем увеличения нагрузки котла.

2.2.25. При нагрузке не менее 120 МВт включить нижний отопительный отбор и теплофикационную установку в соответствии с "Инструкцией по эксплуатации теплофикационной установки".

2.2.26. При расходе питательной воды на котел 400 т/ч дополнительно включить в работу по одному КЭН-I, КЭН-II и БЭН.

2.2.27. При расходе питательной воды на котел 500 т/ч выполнить следующие операции:

включить верхний отопительный отбор в соответствии с "Инструкцией по эксплуатации турбоустановки";

перейти с ПЭН на ПТН. Установить переключатель блокировки ПЭН в положение АВР.

2.2.28. При расходе питательной воды не более 600 т/ч после окончания отмывки парового пространства ПВД выполнить перевод конденсата греющего пара ПВД на деаэратор. После выполнения этой операции ввести в работу блокировку по автоматическому переводу конденсата греющего пара ПВД.

2.2.29. При расходе питательной воды на котле 640-680 т/ч:

отключить защиту по понижению давления перед ВЗ;

отключить воздействие регуляторов на клапаны Др-1;

приоткрыть ВЗ и после выдержки около 5 мин полностью открыть их;

снять напряжение с приводов ВЗ, клапанов Др-1 и Др-3.

2.2.30. При достижении давления в деаэраторе 0,7 МПа (7 кгс/см ) проконтролировать работу регулятора давления.

) проконтролировать работу регулятора давления.

2.2.31. При давлении свежего пара перед турбиной 22-23 МПа (225-235 кгс/см ):

):

регулятор давления свежего пара "до себя" перевести в режим поддержания номинального давления свежего пара (воздействуя на регулирующие клапаны турбины);

перевести систему впрысков на полное давление, для чего отключить воздействие регулятора на клапан Др-5, закрыть этот клапан и задвижку СЗ-8, открыть задвижку СЗ-7 и снять напряжение с их приводов.

2.2.32. Продолжить нагружение блока до 250 МВт при работе с отопительными отборами и до 300 МВт при работе турбины на конденсационном режиме.

2.2.33. При нагрузке более 230 МВт перевести питание калориферов котла от VI отбора турбины. В случае необходимости включить впрыск в трубопровод на калориферы.

2.2.34. При стабильной работе деаэрационной установки на номинальном давлении подать пар из деаэратора на уплотнения турбины, а также подать пар на эжекторы турбины из деаэратора.

Примечание. Паропроводы на уплотнения и эжекторы от блочного коллектора поддерживать в состоянии "горячего" резерва.

2.2.35. В процессе нагружения блока регулировать температуру свежего пара вплоть до номинального значения с помощью пусковых впрысков, периодически изменяя задание регуляторам.

Пусковой впрыск свежего пара поддерживать в диапазоне регулирования с помощью штатных впрысков.

При достижении номинальных значений температуры свежего пара и пара промперегрева за поверхностями нагрева, контролируемыми основными средствами регулирования, перевести их на автоматическое управление.

При достижении номинальных температур пара перед ЦВД и ЦСД-1 отключить пусковые впрыски в паропроводы свежего пара и паровые байпасы системы промперегрева.

2.2.36. Системы обогрева фланцевых соединений корпусов ЦВД и ЦСД-1 отключить после окончания нагружения или достижения температуры свежего и пара промперегрева перед турбиной 520 °С.

2.2.37. При достижении номинальных параметров свежего пара и пара промперегрева, заданной нагрузки отключить регулятор давления свежего пара "до себя" и включить в работу регулятор мощности блока.

Проконтролировать состояние защит на этапе завершения нагружения.

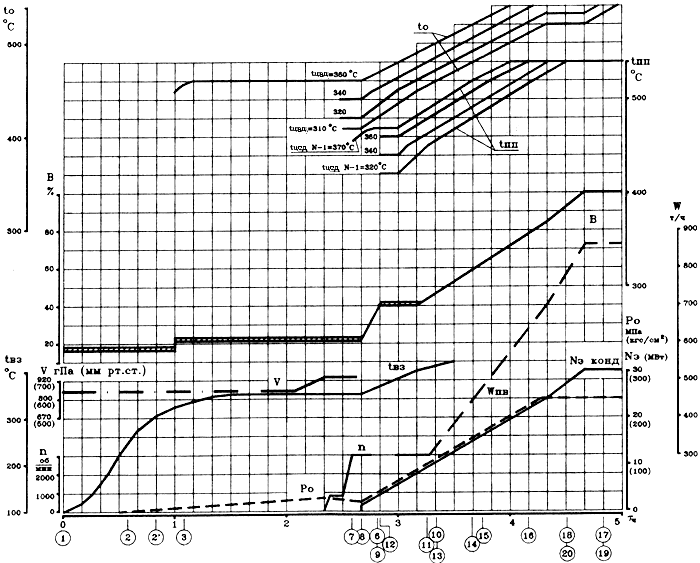

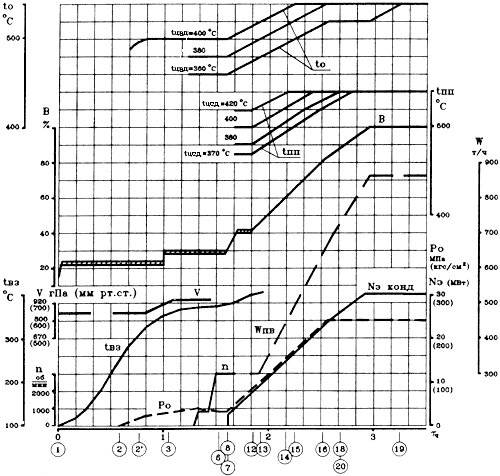

3. ПУСК БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ С ПРОГРЕВОМ ПАРОПРОВОДОВ ПРОМПЕРЕГРЕВА

(рис.4-7)

3.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова.

3.2. Выполнить необходимые подготовительные операции к пуску блока в соответствии с пп.2.1.1-2.1.28 со следующими изменениями и дополнениями:

3.2.1. Открыть дренажи из трубопроводов за ВЗ и встроенного узла, если температура металла любого из толстостенных элементов тракта СКД (выходных камер котла, тройников) равна или выше 80 °С.

3.2.2. Дренажи перепускных труб, цилиндров и отборов турбинной установки не открывать.

3.2.3. Установить ограничитель мощности турбины в положение, обеспечивающее предельное открытие регулирующих клапанов ЦВД, соответствующее углу поворота кулачкового вала не более 35° (см. п.10.1 приложения 3).

3.3. Выполнить операции по пуску блока в соответствии с пп.2.2.1-2.2.37 со следующими изменениями и дополнениями:

3.3.1. При пусках блока, когда не предусматривается специальное время для проведения водной отмывки тракта до ВЗ, при розжиге форсунок (горелок) установить начальный расход топлива 14-15% номинального.

3.3.2. При температуре толстостенных элементов тракта СКД более 80 °С подключение пароперегревателя выполнить после повышения температуры среды перед ВЗ до 240 °С по следующей программе:

открыть Др-3 на 5% по УП и сделать выдержку 5 мин;

с интервалом 2 мин открыть Др-3 (по 5% - до 30% по УП, по 10% - до 50% и далее в один прием до 100% по УП);

закрыть дренажи из трубопроводов за ВЗ и встроенного узла;

перевод питания деаэратора на пар из Р-20 выполнить в соответствии с п.2.2.7, но при температуре среды перед ВЗ 200-210 °С.

3.3.3. В начале подключения пароперегревателя включить впрыск в пароприемное устройство конденсатора.

3.3.4. После подключения пароперегревателя установить расход топлива 22-23 (21 22)% номинального.

22)% номинального.

3.3.5. Включение пусковых впрысков свежего пара, их регуляторов и регулятора давления воды в системе впрысков производить при температуре свежего пара за впрыском на 100 °С выше температуры металла верха паровпуска ЦВД турбины, поддерживая перепад давления воды на впрысках на уровне 2-3 МПа (20-30 кгс/см ).

).

3.3.6. После прогрева металла паропроводов перед ГПЗ до температуры верха паровпуска ЦВД, при разности температур металла паровпуска ЦВД и стенки стопорного клапана не более 50 °С и при достижении температуры свежего пара за пусковым впрыском на 100 °С выше температуры металла паровпуска ЦВД выполнить толчок ротора турбины.

3.3.7. Перед толчком ротора открыть дренажи перепускных труб, цилиндров и отборов турбины.

3.3.8. Плавно за 5 мин открытием 1-го и 2-го регулирующих клапанов турбины (степень открытия определяется по рис.2) довести частоту вращения роторов до 800 об/мин. После контрольного осмотра турбины повысить частоту вращения роторов до 1300-1400 об/мин.

3.3.9. Прогрев системы промперегрева при частоте вращения ротора турбины 1300-1400 об/мин проводить исходя из повышения температуры металла участков паропроводов перед ЦСД-1 не менее чем до 100 °С и уменьшения разницы температур металла основной трассы паропроводов и верха паровпуска ЦСД-1 до 80 °С.

3.3.10. После достижения частоты вращения ротора 3000 об/мин вывести ограничитель мощности турбины из работы.

3.3.11. Увеличение расхода топлива свыше 22-23 (21 22)% номинального для вывода котла на прямоточный режим начать после включения генератора в сеть.

22)% номинального для вывода котла на прямоточный режим начать после включения генератора в сеть.

3.3.12. Темп нагружения блока и температуру пара выдерживать в соответствии с графиками-заданиями.

4. ПУСК БЛОКА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ БЕЗ ПРОГРЕВА ПАРОПРОВОДОВ ПРОМПЕРЕГРЕВА

(рис.4-7)

Пуск блока без предварительного прогрева системы промперегрева проводится при следующем тепловом состоянии оборудования:

температура металла концевых участков паропроводов перед ЦСД-1 турбины не менее 115 °С;

разница температур металла ЦСД-1 турбины в зоне паровпуска и основной трассы паропроводов не более 80 °С.

4.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова.

4.2. При сохранившемся избыточном давлении в тракте котла до ВЗ выполнить подготовительные операции к пуску блока в соответствии с пп.2.1.1-2.1.19, 2.1.22, 2.1.24-2.1.28 со следующими изменениями:

4.2.1. Не проводить комплексное опробование технологических защит, действующих на останов блока, если в цепях защит не выполнялись ремонтные работы.

4.2.2. Не открывать дренажи перепускных труб, цилиндров и отборов турбины.

4.2.3. Установить ограничитель мощности турбины в положение, обеспечивающее предельное открытие регулирующих клапанов ЦВД, соответствующее углу поворота кулачкового вала не более 35°.

4.2.4. Не воздействовать на механизм расхаживания стопорных клапанов ЦСД-1; не открывать сбросные задвижки СЗ-9 из паропроводов горячего промперегрева.

4.2.5. Подготовить схему для прогрева турбопривода питательного насоса, для чего открыть задвижки на подводе и отводе пара, дренажи паропроводов и цилиндра.

4.2.6. Подать пар на уплотнения турбопривода при понижении давления в конденсаторе.

4.2.7. Не проводить проверки состояния изоляции обмотки статора генератора.

4.2.8. Открыть дренажи трубопроводов за ВЗ и встроенного узла.

4.2.9. Не открывать клапаны Др-2, задвижки СЗ-1, воздушники питательного тракта и поверхностей нагрева котла до ВЗ.

4.2.10. Выполнить операции по установлению растопочного расхода и повышению давления в тракте котла до ВЗ, для чего:

включить ПЭН на рециркуляцию с максимальным скольжением гидромуфты. При закрытых РПК и Др-2 открыть Др-1 на 10-15% по УП;

с помощью гидромуфты установить давление за ПЭН на 3-4 МПа (30-40 кгс/см ) выше сохранившегося и открыть РПК;

) выше сохранившегося и открыть РПК;

сдренировать и прогреть сбросные трубопроводы из ВС в Р-20, для чего открыть задвижку СЗ-1 и подорвать клапан Др-2;

при повышении давления пара в Р-20 до 0,2-0,3 МПа (2-3 кгс/см ) открыть задвижку СЗ-4 и включить регулятор РКС-2 с уставкой 1,6-1,8 МПа (16-18 кгс/см

) открыть задвижку СЗ-4 и включить регулятор РКС-2 с уставкой 1,6-1,8 МПа (16-18 кгс/см ).

).

Примечание. Контролировать давление в конденсаторе и при его повышении закрыть задвижку СЗ-4, повторно открыть ее после включения форсунок (горелок);

при появлении уровня в Р-20 открыть задвижку СЗ-5 и включить регулятор уровня в расширителе РКС-1;

увеличивая с помощью гидромуфты частоту вращения ПЭН, установить давление за ним 27-28 МПа (270-280 кгс/см );

);

с началом роста давления в ВС поддерживать его на уровне, близком к начальному, открытием клапанов Др-2;

плавно повысить давление среды перед ВЗ примерно до 25 МПа (250 кгс/см ), воздействуя на клапаны Др-1. Включить регуляторы давления перед ВЗ и начать снижение давления в ВС со скоростью 0,1 МПа (10 кгс/см

), воздействуя на клапаны Др-1. Включить регуляторы давления перед ВЗ и начать снижение давления в ВС со скоростью 0,1 МПа (10 кгс/см ) в минуту, открывая клапаны Др-2;

) в минуту, открывая клапаны Др-2;

установить растопочный расход воды 270 т/ч на котел (по 135 т/ч на поток для двухпоточных котлов), включить стабилизаторы давления;

проконтролировать закрытие рециркуляции ПЭН либо закрыть ее вручную.

4.3. При отсутствии давления в тракте котла до ВЗ выполнить подготовительные операции к пуску блока в соответствии с пп.2.1.1-2.1.24 с изменениями и дополнениями в соответствии с пп.4.2.1-4.2.7.

4.4. За 10-15 мин до установления растопочного расхода включить тягодутьевое оборудование.

4.5. Провентилировать газовоздушный тракт котла. При растопке на мазуте повысить температуру воздуха перед воздухоподогревателями не менее чем до 70 °С.

4.6. После установления растопочного расхода воды, окончания вентиляции и при давлении среды перед ВЗ около 25 МПа (250 кгс/см ) включить форсунки (горелки).

) включить форсунки (горелки).

При пусках после простоя 18-55 ч установить расход топлива 17-18% номинального, при простоях менее 18 ч - 21-22% номинального расхода.

4.7. При температуре среды перед ВЗ не менее 200-210 °С перевести деаэратор на питание паром из Р-20 в соответствии с п.2.2.7.

4.8. Подключить пароперегреватель котла согласно п.3.3.2.

При растопке после простоя менее 18 ч дополнительным условием для начала операции является повышение температуры газов в поворотной камере котла не менее чем до 400 °С.

В начале подключения пароперегревателя включить впрыск в пароприемное устройство конденсатора.

4.9. При повышении температуры пара в сбросном трубопроводе ПСБУ до 180-200 °С включить впрыск.

4.10. После открытия клапанов Др-3 увеличить расход топлива:

4.10.1 При пусках после простоя 18-55 ч до 22-23 (21 22)% номинального.

22)% номинального.

4.10.2 При пусках после простоя менее 18 ч - до 32 34 (30)% номинального.

34 (30)% номинального.

4.11. При температуре среды перед ВЗ 250 °С начать прикрытие клапанов Др-2, включив их регуляторы.

Примечание. При невключенных регуляторах прикрытие клапанов Др-2 проводить по мере роста температуры среды перед ВЗ в соответствии с указаниями местной инструкции по эксплуатации котла.

4.12. К моменту подачи пара в турбину давление в конденсаторе должно быть не более 0,012 МПа.

4.13. Включение пусковых впрысков, толчок ротора турбины и повышение частоты его вращения до 800 об/мин проводить в соответствии с пп.3.3.6-3.3.8.

4.14. Открытием регулирующих клапанов повысить частоту вращения ротора до 3000 об/мин при полностью открытом клапане ПСБУ.

4.15. После достижения частоты вращения ротора 3000 об/мин вывести из работы ограничитель мощности турбины.

4.16. Включить обогрев фланцевого соединения ЦСД-1.

4.17. Синхронизировать и включить генератор в сеть согласно п.2.2.14.

4.18. Включить обогрев фланцевого соединения ЦВД, если температура металла верха ЦВД равна или менее 360 °С.

4.19. После включения генератора в сеть начать увеличение расхода топлива для перевода котла на прямоточный режим и нагружения блока в соответствии с графиком-заданием.

4.20. При повышении температуры пара перед ЦСД-1 до уровня, требуемого графиком-заданием, включить в работу паровые байпасы промежуточного пароперегревателя.

4.21. Выполнить нагружение блока в соответствии с указаниями пп.2.2.17-2.2.37 и требованиями графиков-заданий.

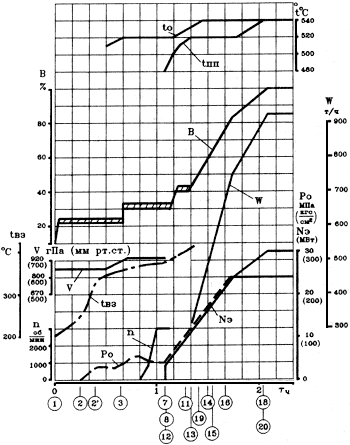

5. ПУСК БЛОКА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ

(рис.8)

5.1. Убедиться в нормальной работе оборудования блока, которое не отключалось после останова.

5.2. Выполнить подготовительные операции к пуску блока в соответствии с п.4.2. со следующими изменениями:

5.2.1. Не проводить операции по п.2.1.5.

5.2.2. Не открывать задвижку СЗ-3 и клапан РКС-1.

5.3. Через 2-3 мин после установления растопочного расхода воды и при давлении среды перед ВЗ 25 МПа (250 кгс/см ) включить форсунки (горелки). Установить расход газа 22-23% номинального.

) включить форсунки (горелки). Установить расход газа 22-23% номинального.

5.4. При повышении температуры газов в поворотной камере до 500 °С и полностью открытых клапанах Др-2 подключить пароперегреватель котла по следующей программе:

открыть клапаны Др-3 на 5% по УП и сделать выдержку 2-3 мин;

с интервалом около 1 мин открыть клапан Др-3 (по 5% до 30% по УП, по 10% - до 50% и далее в один прием до 100% по УП);

закрыть дренажи из трубопроводов за ВЗ и встроенного узла.

5.5. В начале подключения пароперегревателя включить впрыск в пароприемное устройство конденсатора. При повышении температуры пара в сбросном трубопроводе за ПСБУ до 180-200 °С ввести в работу впрыск.

5.6. После открытия клапанов Др-3 в соответствии с указаниями местной инструкции плавно прикрыть клапаны Др-2 до положения, соответствующего температуре среды перед ВЗ, и включить регулятор.

5.6.1. Увеличить расход топлива примерно до 32-31 (30)% номинального, скорректировав его, исходя из повышения температуры пара перед пусковым впрыском примерно до 520 °С.

5.6.2. Закрыть задвижку СЗ-4, проверить закрытие регулятором клапана РКС-2.

5.6.3. При повышении температуры свежего пара за пусковым впрыском на 100 °С выше температуры металла верха паровпуска ЦВД, но не более 520°С включить в работу пусковой впрыск для поддержания температуры пара за ним на указанном уровне. Включить в работу регуляторы пускового впрыска и давления воды в системе впрысков.

5.7. После повышения температуры металла паропроводов перед ГПЗ до температуры верха паровпуска ЦВД и уменьшения разности температур металла верха паровпуска ЦВД и стенки стопорного клапана ЦВД до 50 °С выполнить следующие операции:

5.7.1. Открыть дренажи перепускных труб.

5.7.2. Открытием регулирующих клапанов выполнить толчок ротора и повысить частоту вращения до 3000 об/мин.

5.7.3. После достижения частоты вращения ротора 3000 об/мин вывести ограничитель мощности турбины из работы.

5.7.4. Синхронизировать и включить генератор в сеть.

5.7.5. Открыть четыре регулирующих клапана турбины по углу поворота кулачкового вала на 80°, закрыть клапаны ПСБУ и их впрыски, отключить впрыск в пароприемное устройство конденсатора.

5.7.6. Закрыть все дренажи паропроводов и турбины.

5.7.7. Подать пар на обогрев фланцевого соединения корпуса ЦСД-1 турбины, если температура металла верха паровпуска ЦСД-1 не более 420 °С.

5.8. После включения генератора в сеть начать увеличение расхода топлива для перевода котла на прямоточный режим в соответствии с графиком-заданием.

5.9. После повышения температуры пара перед ЦСД-1 до уровня, требуемого графиком-заданием, включить в работу паровые байпасы промежуточного пароперегревателя.

5.10. Дальнейшее нагружение блока выполнить в соответствии с графиком-заданием и указаниями пп.2.2.17-2.2.37.

6. ПУСК БЛОКА ИЗ СОСТОЯНИЯ ГОРЯЧЕГО РЕЗЕРВА

(рис.9)

6.1. После проверки выполнения операций по аварийному останову подготовить блок к пуску, для чего:

6.1.1. Прогреть трубопровод подвода пара от коллектора собственных нужд к деаэратору.

6.1.2. Открыть газовые шиберы перед и после РВП, включить дымососы, дутьевые вентиляторы, установить разрежение в топке 30-50 Па (3-5 кгс/см ) при закрытых направляющих аппаратах дымососов.

) при закрытых направляющих аппаратах дымососов.

6.1.3. При растопке на газе немедленно после начала вентиляции газового тракта котла начать заполнение и продувку газопроводов к горелкам. Минимальная продолжительность этой операции должна быть уточнена местными инструкциями, исходя из содержания кислорода в газе не более 1%; при растопке на мазуте установить растопочное давление мазута перед форсунками.

6.1.4. Включить ПЭН на рециркуляцию и с помощью гидромуфты установить давление питательной воды на 3-4 МПа (30-40 кгс/см ) выше сохранившегося в котле.

) выше сохранившегося в котле.

6.1.5. Проверить включение (включить) регулятора давления ПСБУ.

6.1.6. Подать напряжение на приводы ВЗ, клапанов Др-1, задвижек СЗ-7, СЗ-8 и клапана Др-5.

6.1.7. Взвести приводы обратных клапанов отборов турбины.

6.2. Через 8 мин после начала вентиляции газового тракта:

6.2.1. С помощью РПК установить расход воды 270 т/ч на котел (по 135 т/ч на поток для двухпоточных котлов). При этом давление за ПЭН поддерживать на уровне 27-28 МПа (270-280 кгс/см ).

).

6.2.2. Включить растопочные (либо основные) регуляторы питания и регулятор разрежения в топке.

6.2.3. Открыть задвижки до и за ПВД (если они были в работе до аварийного останова). Проверить положение впускного клапана ПВД и, если он закрыт, открыть арматуру на его байпасе. После открытия клапана закрыть арматуру на его байпасе и задвижку на обводе ПВД.

6.2.4. При понижении давления пара в деаэраторе до 0,3 МПа (3,0 кгс/см ) подать пар в деаэратор из коллектора собственных нужд, включить регулятор давления с уставкой 0,3 МПа.

) подать пар в деаэратор из коллектора собственных нужд, включить регулятор давления с уставкой 0,3 МПа.

6.3. Через 2 мин после подачи воды в котел приступить к включению форсунок (горелок) и в течение 2-3 мин установить расход топлива на уровне 38-40% номинального. При растопке на газе закрыть продувочные свечи.

Растопочный уровень тепловыделения контролировать по температуре газов в поворотной камере, которая должна находиться на уровне 640-660 °С, и по температуре пара перед ВЗ.

6.4. Начать понижение давления в конденсаторе, убедиться, что оно не превышает 0,012 МПа.

6.5. После повышения температуры свежего пара за котлом до 545 °С провести следующие операции:

6.5.1. Закрыть ВЗ, проверить включение (включить) регуляторов давления среды перед ВЗ, отключить воздействие регулятора давления на клапан ПСБУ и за 5-6 мин полным открытием клапана ПСБУ понизить давление свежего пара до 16 МПа (160 кгс/см ).

).

6.5.2. Закрыть задвижку СЗ-7, открыть задвижку СЗ-8 и включить регулятор давления воды в системе впрысков. Открыть запорные вентили основных впрысков котла и включить их регуляторы.

6.6. При устойчивом поддержании параметров свежего пара на котле и давлении в конденсаторе не более 0,01 МПа (вакуум около 690 мм рт.ст.):

6.6.1. Открыть ГПЗ.

6.6.2. Подать пар в турбину открытием регулирующих клапанов и за 3-5 мин повысить частоту вращения ротора до 3000 об/мин.

6.6.3. Синхронизировать и включить генератор в сеть.

6.6.4. Одновременным открытием регулирующих клапанов турбины и закрытием ПСБУ взять нагрузку около 90 МВт, поддерживая давление свежего пара на начальном уровне.

6.6.5. Выполнить указания пп.2.2.17-2.2.21, при нагрузке 80-90 МВт перевести слив конденсата греющего пара ПВД на деаэратор.

6.6.6. Проконтролировать состояние защит на данном этапе пуска.

6.6.7. Дальнейшее нагружение блока выполнить в соответствии с графиком-заданием и указаниями пп.2.2.23-2.2.37. Операции по включению обогрева фланцевого соединения ЦВД и ЦСД-1 (п.2.2.36) не выполнять. При этом нагружение турбины на начальном этапе вести при постоянном давлении свежего пара, поддерживая его на уровне 16 МПа (160 кгс/см ) за счет открытия регулирующих клапанов ЦВД по мере роста давления свежего пара. При открытии клапанов ЦВД турбины на 80° по углу поворота кулачкового вала дальнейшее нагружение блока вести при неизменном положении РК ЦВД за счет форсирования котла вплоть до выхода на номинальное давление свежего пара.

) за счет открытия регулирующих клапанов ЦВД по мере роста давления свежего пара. При открытии клапанов ЦВД турбины на 80° по углу поворота кулачкового вала дальнейшее нагружение блока вести при неизменном положении РК ЦВД за счет форсирования котла вплоть до выхода на номинальное давление свежего пара.

7. ОСТАНОВ БЛОКА БЕЗ РАСХОЛАЖИВАНИЯ ОБОРУДОВАНИЯ

7.1. Перед разгружением блока выполнить следующие операции:

7.7.1. Очистить поверхности нагрева котла.

7.1.2. Перевести уплотнения турбины и эжекторы на питание паром от коллектора собственных нужд блока.

7.1.3. Отключить теплофикационную установку в соответствии с инструкцией по эксплуатации.

7.1.4. Отключить РУ-40/13 и другие посторонние потребители пара.

7.1.5. Вывести из работы блокировки по переводу питания паром деаэратора от отборов турбины и блокировки по переводу конденсата греющего пара ПВД.

7.1.6. Убедиться в отсутствии заеданий стопорных и регулирующих клапанов ЦВД и ЦСД-1 путем их частичного расхаживания.

7.1.7. Подать напряжение на приводы ВЗ и клапанов Др-3.

7.2. Разгрузить блок за 5-7 мин до 240 МВт и далее со скоростью 2 МВт/мин до 150 МВт при номинальных параметрах пара.

7.3. При нагрузке около 160 МВт перевести калориферы котла на питание паром от коллектора собственных нужд (в зимнее время) или отключить их по пару и конденсату (в летнее время).

7.4. При нагрузке блока 140-150 МВт выполнить следующие операции:

7.4.1. Оставить в работе по одному КЭН-I и КЭН-II.

7.4.2. Вывести из работы защиты, действующие на останов турбины при отключении котла.

7.4.3. Перевести собственные нужды блока на резервный трансформатор.

7.4.4. Установить ключ "Останова блока" в положение "Останов". Проверить выполнение всех воздействий на механизмы и арматуру и в случае отказов выполнить необходимые операции вручную.

7.4.5. Убедиться в разгружении турбогенератора под воздействием регулятора давления свежего пара "до себя".

7.4.6. После понижения нагрузки до 90-100 МВт проверить автоматическое срабатывание защиты на останов турбины и в случае отказа ее в работе выполнить необходимые операции вручную.

7.4.7. Убедиться в том, что стопорные клапаны турбины закрыты, а ГПЗ закрывается, сбросные задвижки открылись. Проверить автоматическое отключение генератора от сети.

7.5. После останова блока выполнить следующие операции:

7.5.1. После обеспаривания системы промперегрева закрыть задвижки СЗ-9.

7.5.2. Продуть линии впрысков котла обратным ходом.

7.5.3. Закрыть ВЗ, клапаны Др-3 и обеспарить пароперегреватель в конденсатор через ПСБУ, после чего ПСБУ закрыть.

7.5.4. В соответствии с требованиями ПТЭ провентилировать топку и газоходы котла, после чего отключить тягодутьевые машины и закрыть шиберы перед и за РВП.

7.5.5. Выполнить операции по останову деаэратора.

7.6. После останова ротора турбины включить ВПУ и отключить электронасос системы регулирования.

7.7. Дренажи турбоустановки не открывать.

7.8. После выпуска пара из пароперегревателя и закрытия ПСБУ отключить эжекторы и при повышении давления в конденсаторе до атмосферного прекратить подачу пара на уплотнения турбины.

Остановить конденсатные и бустерные насосы.

7.9. При достижении температуры металла паровпуска ЦВД значения  170 °С отключить ВПУ и маслонасосы системы смазки.

170 °С отключить ВПУ и маслонасосы системы смазки.

Примечание. По согласованию с ТМЗ отключение ВПУ и маслонасосов смазки можно выполнять при температуре металла ЦВД и ЦСД-1  280 °С.

280 °С.

7.10. Заключительные операции по останову блока выполнить в соответствии с указаниями местных инструкций по обслуживанию оборудования.

8. ОСТАНОВ БЛОКА С ПАРОВЫМ РАСХОЛАЖИВАНИЕМ ТУРБИНЫ

(рис.10)

8.1. Перед разгружением блока:

8.1.1. Выполнить операции в соответствии с пп.7.1.1-7.1.4.

8.1.2. Отключить блокировку по переводу питания паром деаэратора, отключить регулятор давления пара в деаэраторе, оставив регулирующий клапан в том же положении. Вывести из работы блокировки по переводу конденсата греющего пара ПВД.

8.1.3. Подать напряжение на приводы ВЗ, клапанов Др-1, задвижек СЗ-7, СЗ-8 и клапана Др-5.

8.1.4. Подать пар на обогрев фланцевых соединений корпусов ЦВД и ЦСД-1 турбины.

8.2. Разгрузить блок до 240 МВт за 5-7 мин и далее со скоростью 2 МВт/мин при номинальных параметрах пара.

При нагрузке 210-220 МВт выполнить следующие операции:

8.2.1. Закрыть ВЗ, включить регуляторы давления среды перед ВЗ, отключить воздействие регулятора давления "до себя" на регулирующие клапаны турбины.

8.2.2. Закрыть задвижку СЗ-7, открыть задвижку СЗ-8 и включить регулятор давления воды в системе впрысков.

8.2.3. Отключить защиту, действующую на останов турбины при понижении температуры свежего пара.

8.2.4. Отключить воздействие регуляторов на регулирующие клапаны основных впрысков. Включить регуляторы пусковых впрысков свежего пара и ввести в работу байпасы промперегрева на поддержание исходной температуры.

8.2.5. В соответствии с графиком-заданием понизить давление свежего пара за счет полного открытия регулирующих клапанов турбины и температуру свежего пара с 540 примерно до 470 °С. Понижение температуры свежего пара производить пусковыми впрысками (с периодическим изменением задания регуляторам), поддерживая их в диапазоне регулирования основными впрысками.

8.3. Разгрузить блок с 210-220 МВт до 90 МВт со скоростью 5-6 МВт/мин при открытых регулирующих клапанах турбины и постоянной температуре свежего пара.

8.4. При разгружении блока до 90 МВт в соответствии с графиком-заданием понизить температуру пара промперегрева с 540 до 510 °С с помощью аварийных впрысков.

Примечание. При нагрузке менее 90 МВт аварийный впрыск должен быть закрыт.

8.5. В процессе разгружения блока при нагрузке около 150 МВт выполнить следующие операции:

перейти с ПТН на ПЭН;

отключить один БЭН и по одному КЭН-I и КЭН-II.

8.6. В соответствии с графиком-заданием при нагрузке 90 МВт понизить температуру свежего пара с 470 до 325 °С. Понижение температуры проводить в соответствии с п.8.2.5.

8.7. По окончании выдержки на 90 МВт перевести питание деаэратора с V-отбора на коллектор собственных нужд, поддерживая давление в деаэраторе на прежнем уровне. Перевести конденсат греющего пара ПВД на конденсатор.

8.8. Поддерживая температуру свежего пара постоянной (около 325 °С), продолжить снижение нагрузки турбины примерно до 15 МВт, постепенно прикрывая регулирующие клапаны турбины. Открытием клапана ПСБУ поддерживать давление свежего пара постоянным на уровне около 7 МПа. Проследить за включением в работу впрыска ПСБУ и в пароприемное устройство конденсатора.

8.8.1. При нагрузке 40-45 МВт отключить сливные насосы ПНД.

8.8.2. Перевести собственные нужды блока на резервный трансформатор.

8.9. При разгружении блока с 90 до 15 МВт в соответствии с графиком-заданием понизить температуру пара промперегрева с 510 до 310 °С с помощью паровых байпасов.

8.10. Выдержать турбину на нагрузке 15 МВт не менее одного часа для стабилизации ее теплового состояния. По окончании выдержки отключить системы обогрева фланцевого соединения ЦВД и ЦСД-1 турбины.

8.11. Остановить блок воздействием на ключи останова. Убедиться в том, что стопорные клапаны турбины закрыты, а ГПЗ закрываются.

Проверить автоматическое отключение генератора от сети.

8.12. После останова блока выполнить операции в соответствии с указаниями пп.7.5.1 и 7.5.2, отключить воздействие регуляторов на клапаны Др-1, плавно открыть клапаны Др-1 и ПСБУ.

8.13. Дальнейшие операции по останову блока выполнить в соответствии с указаниями пп.7.5.4, 7.6, 7.8, 7.9.

9. ОСТАНОВ БЛОКА С РАСХОЛАЖИВАНИЕМ КОТЛА И ПАРОПРОВОДОВ

(рис.11)

9.1. Выполнить подготовительные операции, разгружение и останов блока в соответствии с пп.7.1-7.6 со следующими изменениями и дополнениями:

9.1.1. Не подавать напряжение на приводы клапанов Др-3.

9.1.2. Не проводить операцию по п.7.5.3.

9.1.3. Отключить воздействие регулятора и закрыть клапан греющего пара деаэратора.

9.2. Закрыть ВЗ, проверить открытие клапана Др-1 и Др-3 и приступить к расхолаживанию котла и паропроводов выпуском пара через дренажи перед ГПЗ. Регулирующие клапаны на дренажах перед ГПЗ (РКД) открывать ступенчато в соответствии с графиком-заданием.

9.3. После понижения температуры свежего пара примерно до 420 °С:

9.3.1. Включить ПЭН на рециркуляцию, с помощью гидромуфты установить давление за ПЭН 27-28 МПа (270-280 кгс/см ).

).

9.3.2. Открыть РПК на 10-15% по УП. Начать подпитку котла водой через байпас узла питания с общим расходом 80 т/ч (по растопочным водомерам). С помощью РПК распределить расход воды по потокам примерно по 40 т/ч.

9.3.3. За счет частичного прикрытия РКД повысить давление пара за котлом до 14 МПа (140 кгс/см ).

).

9.3.4. При понижении давления в деаэраторе до 0,15 МПа (1,5 кгс/см ) подать пар в деаэратор из коллектора собственных нужд и установить давление 0,12-0,15 МПа (1,2-1,5 кгс/см

) подать пар в деаэратор из коллектора собственных нужд и установить давление 0,12-0,15 МПа (1,2-1,5 кгс/см ), включить регулятор давления.

), включить регулятор давления.

9.4. При температуре среды за котлом 300-320 °С полностью открыть РКД, увеличить расход воды до 120-160 т/ч на котел (60-80 т/ч на поток), открыть газовые шиберы перед и за РВП, включить тягодутьевые машины и продолжать расхолаживание котла и паропроводов до температуры питательной воды.

9.5. После окончания расхолаживания котла и паропроводов произвести следующие операции:

9.5.1. Прекратить подачу воды в котел, остановив ПЭН. Закрыть РПК.

9.5.2. Прекратить подачу пара в деаэратор и остановить БЭН.

9.5.3. Отключить эжекторы и при повышении давления в конденсаторе до атмосферного прекратить подачу пара на уплотнения турбины. Остановить конденсатные насосы.

9.5.4. Остановить циркуляционные насосы, если температура выхлопного патрубка турбины менее 55 °С.

9.5.5. Сдренировать котел.

9.5.6. Вентиляцию котла продолжать до начала ремонтных работ.

9.5.7. Выполнить заключительные операции по останову блока в соответствии с указаниями местных инструкций.

10. ОСТАНОВ БЛОКА С РАСХОЛАЖИВАНИЕМ ТРАКТА КОТЛА ДО ВСТРОЕННОЙ ЗАДВИЖКИ

10.1. Выполнить подготовительные операции, разгружение и останов блока в соответствии с пп.7.1-7.6 со следующими дополнениями:

10.1.1. Подать напряжение на приводы задвижек СЗ-1, клапанов Др-1 и Др-2.

10.1.2. При нагрузке 140-150 МВт плавно открыть задвижки СЗ-1 и прогреть сбросные трубопроводы сепараторов. При повышении давления в растопочном расширителе до 1,0-1,5 МПа (10-15 кгс/см ) открыть задвижку СЗ-4 и клапаном РКС-2 поддерживать давление на указанном уровне.

) открыть задвижку СЗ-4 и клапаном РКС-2 поддерживать давление на указанном уровне.

10.1.3. Отключить воздействие регулятора и закрыть клапан греющего пара деаэратора.

10.2. После отключения котла подготовить тракт до ВЗ и сбросные трубопроводы к прокачке воды, для чего открыть задвижку СЗ-1, предварительно убедившись, что клапаны Др-2 и Др-3 закрыты, а клапаны Др-1 открыты.

10.3. Включить ПЭН на рециркуляцию и выполнить операции в соответствии с п.4.2.10 (клапан Др-2 не открывать). Установить с помощью РПК расход воды на котел 120-160 т/ч (60-80 т/ч на поток для двухпоточных котлов).

10.4. Включить тягодутьевое оборудование котла. После понижения температуры среды перед ВЗ до 390-380 °С увеличить расход воды на котел до 270 т/ч (по 135 т/ч на поток для двухпоточных котлов).

10.5. Расхолаживание тракта котла до ВЗ вести до 180-150 °С.

10.6. После окончания расхолаживания прекратить подачу воды на котел, остановив ПЭН. Закрыть задвижки СЗ-1, клапаны Др-1 и Др-2, прекратить подачу пара в деаэратор и остановить БЭН.

10.7. Выполнить заключительные операции по останову блока в соответствии с пп.9.5.3-9.5.7.

11. АВАРИЙНЫЙ ОСТАНОВ БЛОКА

11.1. При аварийном отключении блока системой защит или с помощью ключей останова проверить выполнение всех воздействий на механизмы и арматуру, предусмотренных системами защит и блокировок. Обратить особое внимание на закрытие стопорных и регулирующих клапанов турбины, а также обратных клапанов на ее отборах. Проверить отключение генератора. Сквитировать ключи управления отключенного оборудования, проконтролировать состояние защит.

11.2. Не ожидая выяснения причины аварийного отключения, принять меры к обеспечению возможности последующего пуска блока из состояния горячего резерва, для чего:

11.2.1. Проверить перевод питания паром эжекторов и уплотнений турбины от коллектора 1,3 МПа (13 кгс/см ) и отрегулировать давление пара на эжекторы.

) и отрегулировать давление пара на эжекторы.

11.2.2. Отключить дутьевые вентиляторы и через 2-3 мин дымососы.

11.2.3. Закрыть направляющие аппараты тягодутьевых машин, газовые шиберы перед и за РВП.

11.2.4. При работе на газе открыть газовые свечи.

11.2.5. Калориферы котла перевести на питание паром от коллектора собственных нужд (в зимнее время) или отключить их по пару и конденсату (в летнее время).

11.2.6. Оставить в работе по одному БЭН, КЭН-I, КЭН-II. Убедиться в том, что сливные насосы ПНД отключены.

11.2.7. Отключить воздействие регуляторов и закрыть регулирующие клапаны впрысков и клапан греющего пара деаэратора.

11.2.8. Проверить наличие запального газа для розжига мазутных форсунок и работу ЗЗУ.

11.3. После обеспаривания системы промперегрева закрыть задвижки СЗ-9.

11.4. Оставить в работе конденсационную установку, поддерживая давление в конденсаторе не более 0,02 МПа (вакуум около 600 мм рт.ст.).

После останова ротора турбины включить валоповоротное устройство.

11.5. Если за время до 10 мин установлено, что причина аварийного отключения не препятствует пуску, немедленно приступить к подготовке пуска в соответствии с указаниями пп.6.1 и 6.2, а затем к пуску из состояния горячего резерва.

11.6. Если причина аварийного отключения блока за время до 10 мин не установлена, либо ожидаемая продолжительность простоя превышает 20 мин, либо потеряно состояние горячего резерва, выполнять операции согласно пп.7.4.1-7.4.7 и в дальнейшем вести в соответствии с тепловым состоянием блока.

11.7. В случае невозможности пуска блока (необходим ремонт оборудования) дальнейшие операции по останову проводить в зависимости от характера предстоящих ремонтных работ.

Приложение 1

ПОРЯДОК ВКЛЮЧЕНИЯ (ОТКЛЮЧЕНИЯ) ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ ПРИ ПУСКЕ БЛОКА

|

Защита |

Результаты действия защиты |

Условия | |

|

|

|

ввода |

вывода |

|

Защиты, действующие на останов блока | |||

|

Останов котла |

Останов блока |

При подаче напряжения в цепи питания защит (без дополнительных условий) |

При снятии напряжения |

|

Осевое смещение ротора турбины |

Останов блока и турбины |

То же |

То же |

|

Понижение давления в системе смазки турбины |

Останов блока и турбины |

-"- |

-"- |

|

Повышение давления в конденсаторе турбины |

Останов блока и турбины |

При давлении ниже уставки защиты или частоте вращения ротора выше заданной |

Закрыты СК турбины |

|

Повышение уровня в любом ПВД до II предела |

Останов блока |

При подаче напряжения в цепи питания защит (без дополнительных условий) |

При снятии напряжения |

|

Внутренние повреждения блока генератор-трансформатор |

Останов блока |

То же |

То же |

|

Отключение всех питательных насосов |

Останов блока |

Начало растопки |

Останов котла или сработала защита "Невоспламенение при растопке" |

|

Возникновение асинхронного режима или гашение поля генератора |

То же |

При подаче напряжения в цепи питания защит (без дополнительных условий) |

При снятии напряжения |

|

Отключение генератора от сети вследствие внешних повреждений |

-"- |

Генератор включен в сеть и открыт любой СК |

Закрыты СК турбины |

|

Закрытие стопорных клапанов турбины |

-"- |

То же |

Прошло заданное время после закрытия СК турбины |

|

Повышение уровня в деаэраторе |

-"- |

При подаче напряжения в цепи питания защит (без дополнительных условий) |

При снятии напряжения |

|

Защиты, действующие на останов котла | |||

|

Прекращение расхода питательной воды |

Останов котла |

Начало растопки |

Останов котла или сработала защита "Невоспламенение при растопке" |

|

Понижение давления перед ВЗ |

То же |

Начало растопки |

То же |

|

Понижение давления перед ВЗ во время пуска |

-"- |

Начало растопки |

Останов котла или сработала защита "Невоспламенение при растопке" или нагрузка котла выше заданной |

|

Повышение давления перед ВЗ |

-"- |

При подаче напряжения в цепи питания защит (без дополнительных условий) |

При снятии напряжения |

|

Прекращение расхода через промежуточный пароперегреватель |

-"- |

Нагрузка котла выше 40% номинальной |

Нагрузка котла ниже 30% номинальной |

|

Погасание общего факела в топке |