- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ

МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ МАРТЕНОВСКИХ ЦЕХОВ

УТВЕРЖДЕНЫ Начальником Черметремонта Минчермета СССР 21 марта 1977 г. Н.А.Рыженко

Правила подготовлены Всесоюзным научно-исследовательским институтом механизации труда в черной металлургии и ремонтно-механических работ (ВНИИмехчермет).

Работу выполнили: В.И.Дубов (ответственный исполнитель), В.М.Натыкин.

Графические и копировальные работы выполняли: М.С.Серышева, Л.А.Крючкова, З.А.Брауде, Ж.Н.Суббот.

Большую помощь и содействие при разработке Правил технической эксплуатации (ПТЭ) оказали работники металлургических предприятий: Днепровского завода им. Дзержинского - Портной И.Р., Ждановского завода им. Ильича - Минковский Я.М., ММК - Волков А.П., Криворожстали - Галюк В.П., Минчермета СССР - Гринберг Е.И., Томашев Л.А., Калиничев И.А., Криволапов Н.С.

В правилах рассмотрены конструктивные особенности и принцип действия механического оборудования, приведены общие положения и даны правила по технической эксплуатации машин, механизмов и устройств мартеновских цехов. Для каждого вида оборудования, в том числе типовых деталей и узлов, правила содержат указания, которые необходимо выполнять ремонтному и эксплуатационному персоналу при проведении профилактических осмотров, уходе и надзоре за оборудованием во время его эксплуатации, а также при проведении ревизии и ремонтов. Приведен большой иллюстративный материал.

АННОТАЦИЯ

Рассмотрены общие положения и приведены правила по технической эксплуатации механического оборудования мартеновских цехов, в том числе типовых деталей и узлов механического оборудования. Внедрение настоящих Правил на металлургических заводах будет способствовать правильной эксплуатации и улучшению ухода за оборудованием, повышению качества ревизий и ремонтов и сокращению внеплановых простоев оборудования. В процессе подготовки Правил учтены замечания ряда металлургических предприятий.

Всесоюзный научно-исследовательский проектно-конструкторский институт механизации труда в черной металлургии и ремонтно-механических работ (ВНИИмехчермет) 1979 г.

ВВЕДЕНИЕ

Важной задачей в неуклонном повышении производительности труда и увеличении объема производства во всех отраслях народного хозяйства является обеспечение нормальной и бесперебойной работы действующего оборудования.

Это достигается при условии правильной эксплуатации оборудования, тщательного регламентированного надзора и ухода за агрегатами и механизмами, а также своевременного и качественного проведения планово-предупредительных ремонтов.

Настоящие Правила, переработанные и дополненные, определяют круг работ инженерно-технических работников, рабочих технологического, дежурного и ремонтного персонала, осуществляющих эксплуатацию, надзор, уход и ремонты механического оборудования мартеновских цехов.

Для каждого вида оборудования в Правилах даются соответствующие указания по проведению:

а) эксплуатации и обслуживания машин и механизмов в период их работы;

б) профилактических осмотров при приемке смены;

в) периодических осмотров, осуществляемых инженерно-техническими работниками;

г) плановых ревизий и ремонтов оборудования.

В Правилах рассматривается современное напольное оборудование, получившее широкое распространение в мартеновских цехах с печами большой емкости 400-900 т.

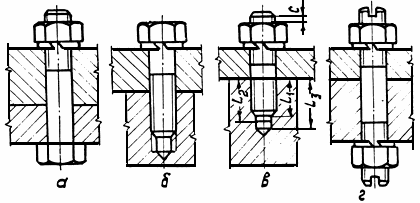

Правила технической эксплуатации наиболее часто встречающихся в оборудовании мартеновских цехов типовых механизмов (редукторов, тормозов), узлов (подшипников, соединительных муфт, уравнительных блоков) и деталей (крепежных, шпоночных соединений) выделены в отдельный раздел во избежание повторения и для облегчения пользования Правилами.

Положения и указания по приемке смен, надзору, уходу, эксплуатации и ремонтам оборудования, являющиеся общими для всех машин и механизмов, а также положения, определяющие порядок пользования и ответственность за соблюдение настоящих Правил, сведены в раздел "Общие положения".

В Правилах не рассматриваются вопросы эксплуатации электромостовых грузоподъемных кранов и оборудования централизованных систем смазки, так как они приведены в специальных книгах "Правила технической эксплуатации подъемных кранов" (Металлургиздат, 1957) и "Правила технической эксплуатации централизованных систем густой и жидкой смазки" (Металлургиздат, 1959).

Правила разработаны на основе опыта передовых металлургических заводов с использованием ранее выпущенных ПТЭ, инструкций по эксплуатации и чертежей заводов-изготовителей, материалов НИИАчермет по обследованию и анализу уровня эксплуатации и проведения ремонтов механического оборудования на различных заводах отрасли, а также данных научно-технической литературы.

I. ОБЩИЕ ПОЛОЖЕНИЯ

§ 1. Правила технической эксплуатации механического оборудования мартеновских цехов обязательны для всего эксплуатационного, дежурного, ремонтного и инженерно-технического персонала, связанного с эксплуатацией, уходом, надзором и ремонтом оборудования этих цехов.

§ 2. Каждый работник металлургического предприятия, осуществляющий эксплуатацию, уход, надзор и ремонт механического оборудования мартеновских цехов обязан изучить данные Правила, беспрекословно и четко выполнять их.

§ 3. За нарушение настоящих Правил и невыполнение их требований на виновных в зависимости от характера нарушений накладываются взыскания.

§ 4. Ответственность за строгое соблюдение Правил и исправное содержание оборудования несут:

а) начальник цеха и его заместитель по технологии, начальники смен, помощник (заместитель) начальника цеха по оборудованию, механик цеха - за состояние всего оборудования цеха;

б) производственные мастера, мастера по ремонту оборудования и механики (старшие мастера) участков, бригадиры дежурных слесарей - за оборудование на участке цеха, за который они отвечают;

в) дежурные и ремонтные слесари, машинисты, операторы, сталевары, разливщики, газовщики, водопроводчики и другие лица, осуществляющие эксплуатацию, уход, надзор и ремонт оборудования - за оборудование и участки, на которых они работают или которые они обслуживают.

§ 5. Контроль за соблюдением настоящих Правил и содержанием оборудования в надлежащем состоянии возлагается на директора, главного инженера и главного механика предприятия, начальника цеха, его помощника (заместителя) по оборудованию и механика цеха.

§ 6. Наряду с соблюдением Правил технической эксплуатации механического оборудования весь персонал, обслуживающий и ремонтирующий оборудование, обязан знать и выполнять действующие правила по технике безопасности и охране труда, промышленной санитарии и противопожарной технике.

§ 7. Все вновь разрабатываемые инструкции и другие руководящие указания, относящиеся к эксплуатации, уходу, надзору и ремонтам оборудования должны строго соответствовать требованиям настоящих Правил.

§ 8. К управлению механизмами, а также к работе по уходу, надзору, обслуживанию и ремонту оборудования могут быть допущены лица:

а) в возрасте не менее 18 лет и признанные медицинской комиссией годными для выполнения данной работы;

б) имеющие образование не менее восьми классов средней школы и обладающие необходимыми знаниями и производственными навыками по выполнению данной работы;

в) усвоившие производственно-технические инструкции и правила технической эксплуатации обслуживаемых ими механизмов;

г) имеющие удостоверение на право работы по данной профессии;

д) прошедшие инструктаж и усвоившие правила по технике безопасности и противопожарной технике.

§ 9. Знание Правил технической эксплуатации инженерно-техническим, эксплуатационным, дежурным и ремонтным персоналом ежегодно проверяется специальной комиссией, а также всякий раз при переходе на другую работу.

§ 10. Для содержания оборудования в исправном и работоспособном состоянии необходимо:

а) тщательно осматривать оборудование при передаче смен и устранять обнаруженные при этом дефекты и неисправности.

Для осмотров оборудования должно отводиться время, определенное в приказах по цеху;

б) обслуживать оборудование в течение смены;

в) инженерно-техническому персоналу ремонтной службы и руководству ремонтной службы цеха периодически проверять состояние оборудования;

г) периодически проводить ревизии и ремонты оборудования.

§ 11. Осматривать оборудование при передаче смен обязаны сталевары, машинисты, операторы, миксеровые, разливщики и другие лица эксплуатационного персонала, а также дежурные и ремонтные слесари по закрепленным за ними распоряжением по цеху участкам.

§ 12. Передача смен должна проходить в следующем порядке:

а) по окончании смены, рабочий, сдающий смену, обязан записать в журнал приемки-сдачи смен данные о состоянии обслуживаемого оборудования, всех работах, выполненных в течение смены, неисправностях, которые были обнаружены, продолжительности и характере простоев оборудования и мерах, принятых для их устранения, нарушениях настоящих Правил;

б) каждый принимающий смену вместе со сдающим осматривает обслуживаемое оборудование, устраняя обнаруженные неисправности, после чего докладывает своему мастеру (бригадиру) о том, что смена принята и в каком состоянии находится оборудование;

в) неисправности, обнаруженные при приемке смены и не записанные в журнале сдающим смену, записывает рабочий, принимающий смену.

В случае обнаружения неисправностей, при которых работа оборудования запрещается, рабочий, принимающий смену, сообщает об этом механику цеха и начальнику смены, а в ночное время - начальнику смены (оборудование может быть допущено в работу только после полного устранения неисправностей и получения разрешения бригадира на пуск);

г) при передаче смен следует выделять основное технологическое оборудование, которое осматривается ежесменно как эксплуатационным, так и дежурным ремонтным персоналом, и вспомогательное, которое осматривается периодически, но не реже одного раза в неделю.

К основному технологическому оборудованию относятся: мартеновские печи, установка испарительного охлаждения, миксер, напольно-завалочная машина, заправочная машина, бункера для подсыпки порогов, оборудование шлакоуборки под печами, переводные устройства, вентилятор дутьевой, сталеразливочные ковши, шлаковозы, механизмы дистанционного управления стопорами сталеразливочных ковшей, машины для скачивания шлака, машины чистки и смазки изложниц, стационарные машины для выталкивания слитков.

К вспомогательному оборудованию относятся: торкрет-машина, установка для подачи ферросплавов в сталеразливочный ковш, толкатель реечный, конвейеры ленточные, отдельно стоящие смесители, растворомешалки, лебедки для подъема заслонок и фурм (осматривается дежурными слесарями и электриками);

д) передача смены подтверждается в журнале приемки-сдачи смен подписями лиц, принимающих и сдающих смену, после чего смена считается принятой.

§ 13. При осмотрах оборудования во время передачи смен необходимо:

а) проверять состояние деталей, узлов и механизмов, в работе которых в предыдущую смену были обнаружены неисправности (обнаруженные неисправности по возможности устранить);

б) определять нет ли ударов в муфтах, возникающих в результате выработки деталей (в конце предыдущей смены); состояние пальцев и колец (резиновых или кожаных) втулочно-пальцевых муфт; в зубчатые муфты при повышенном нагреве их - залить масло;

в) определять по характеру шума состояние ответственных зубчатых зацеплений и редукторов, а также наличие ненормальных вибраций и толчков в элементах привода;

г) проверять исправность смазочных устройств, наличие в них смазочного материала;

уровень смазки в редукторах и ответственных зубчатых зацеплениях;

отсутствие утечек масла;

д) проверять крепление муфт, редукторов, станин, опорных подшипников, рычагов на валах, оседержателей, контргрузов, звездочек, шестерен открытых передач, уравнительных блоков и других деталей и узлов, обратив особое внимание на крепление узлов и деталей, ослабление которых при работе может вызвать остановку или аварию оборудования;

е) убедиться в исправности действия пусковых, блокировочных устройств, систем сигнализации (при необходимости произвести их регулировку);

ж) проверять чистоту оборудования и рабочего места (очистить оборудование от окалины и грязи);

з) проверять наличие и исправность инструмента и приспособлений, наличие запасных деталей (там, где они должны быть) и исправность защитных ограждений.

§ 14. Механик цеха (участка) и мастер-технолог обязаны ежесуточно проверять записи в журналах приемки и сдачи смен и принимать меры по устранению неисправностей оборудования.

§ 15. Эксплуатационный и дежурный персонал обязан вести ежесменное текущее обслуживание агрегатов и механизмов в определенной последовательности, установленной помощником (заместителем) начальника цеха по оборудованию и утвержденной начальником цеха.

§ 16. Эксплуатационный и дежурный персонал в течение смены обязан:

а) содержать оборудование и рабочие места в чистоте (очистку оборудования обязан проводить эксплуатационный персонал);

б) контролировать поступление смазочных материалов к узлам трения механизмов, оборудованных централизованными системами густой и жидкой смазки;

смазывать узлы трения, оборудованные индивидуальными приборами, смазочными материалами назначенного сорта по установленному режиму;

в) следить за непрерывным поступлением воды, пара для охлаждения деталей и сжатого воздуха или масла к исполнительным цилиндрам (или к другим рабочим органам);

г) вести систематическое наблюдение за работой механизмов в течение смены, проверяя при этом показания контрольно-измерительных приборов, степень нагрева узлов трения машин, характер шума, наличие масла в ваннах картерных систем;

д) проверять надежность болтовых, шпоночных, клиновых заклепочных и других видов соединений и креплений деталей (узлов);

е) осматривать стальные канаты, цепи, проверять и регулировать их натяжение, следить за наличием и исправностью ограждений;

ж) устранять неисправности и неполадки, обнаруженные в работе оборудования, используя для этой цели всякого рода остановки;

з) подготавливать запасные узлы и детали для обслуживаемого оборудования.

§ 17. Рабочие эксплуатационного персонала обязаны выполнять ремонтные работы по устранению неисправностей, появляющихся при работе обслуживаемого ими оборудования, для чего необходимо иметь нужный инструмент и запасные части. В том случае, если работники эксплуатационного персонала не в состоянии самостоятельно ликвидировать неисправность, следует вызвать для этой цели бригадира дежурных слесарей или дежурного слесаря участка. При обнаружении неисправности, которая может повлечь за собой длительный простой агрегата, машины, необходимо поставить в известность об этом механика цеха (участка), а в его отсутствие - начальника смены; агрегат или машину остановить и устранить неисправность.

§ 18. Ремонтный персонал, кроме проведения ремонтов, обязан в соответствии с графиками периодически осматривать оборудование закрепленного за ним участка. Обнаруженные при осмотре дефекты и неисправности, которые нарушают нормальную работу оборудования или могут вызвать его остановку, должны быть устранены.

§ 19. Инженерно-технический персонал ремонтной службы цеха обязан периодически проверять техническое состояние оборудования. Проверку проводить согласно графику, утвержденному главным механиком (инженером) завода.

Оборудование должны осматривать:

а) помощник (заместитель) начальника цеха по оборудованию - не реже одного раза в месяц;

б) механик цеха - не реже двух раз в месяц;

в) механик участка, мастер - еженедельно.

При этом результаты проверки необходимо записывать в агрегатные журналы с указанием обнаруженных дефектов и неисправностей со сроком их устранения.

§ 20. Ревизии и ремонты оборудования необходимо производить в сроки, предусмотренные графиком планово-предупредительных ремонтов, утвержденным главным инженером завода.

При проведении ревизий и планово-предупредительных ремонтов оборудования необходимо:

а) проводить частичную или полную разборку механизмов и их отдельных узлов в соответствии с установленной периодичностью;

б) очищать, промывать и протирать масляные ванны и детали разбираемых узлов;

в) устанавливать степень износа деталей, способы и сроки их ремонта или замены;

г) проводить проверку геометрических осей разбираемых основных механизмов и машин;

д) прочищать смазочные канавки, сопла и маслораспределительные коллекторы;

е) проверять состояние уплотнений и заменять негодные;

ж) проверять состояние трубопроводов и шланговых соединений магистралей воды, пара, смазки и сжатого воздуха; негодные трубы, соединительные детали и шланги заменять;

з) проверять состояние сварных швов; дефектные места их расчищать и заваривать;

и) осуществлять проверку состояния и ремонт тормозов, зубчатых передач, редукторов, муфт, пневматических цилиндров, подшипников скольжения и качения, болтовых и шпоночных соединений в соответствии с Правилами технической эксплуатации типовых деталей и узлов (см. раздел III);

к) добавлять и заменять смазочные материалы в емкостных системах;

л) после сборки узлов и механизмов проводить регулировку и опробование их;

м) персонал, проводивший ревизию или ремонт оборудования, обязан после окончания ремонтных работ очистить оборудование и рабочие площадки от мусора и грязи, убрать инструмент, детали и другие посторонние предметы.

§ 21. Эксплуатационный, дежурный и ремонтный персонал должен содержать контрольно-измерительную аппаратуру в соответствии с действующими инструкциями цеха контрольно-измерительных приборов (КИП). Обслуживание и ремонт электроконтактных термометров, осциллографов и других приборов осуществляются цехом КИП.

§ 22. При передаче смен, текущем обслуживании, периодических осмотрах, ревизиях и ремонтах оборудования необходимо соблюдать действующие на заводе бирочную систему и систему нарядов-допусков.

§ 23. Запрещается работа агрегатов, механизмов и машин, у которых износ деталей превышает величину, допустимую настоящими Правилами.

§ 24. Перед остановкой агрегатов на ремонт эксплуатационный персонал обязан подготовить агрегат по чистоте и сдать его ремонтному персоналу.

§ 25. Приемка оборудования в ремонт, проведение ремонта и сдача в эксплуатацию после окончания ремонтных работ производится в соответствии с Положением о ППР (ВНИИОчермет, г.Харьков. 1973 г.).

МИКСЕР

Миксер служит для временного хранения запаса жидкого чугуна, а также для выравнивания его химического состава, температуры и частичного удаления вредных примесей.

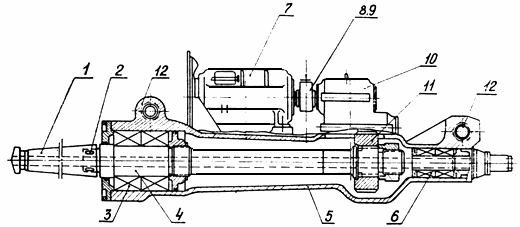

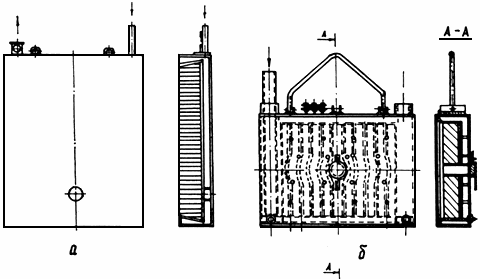

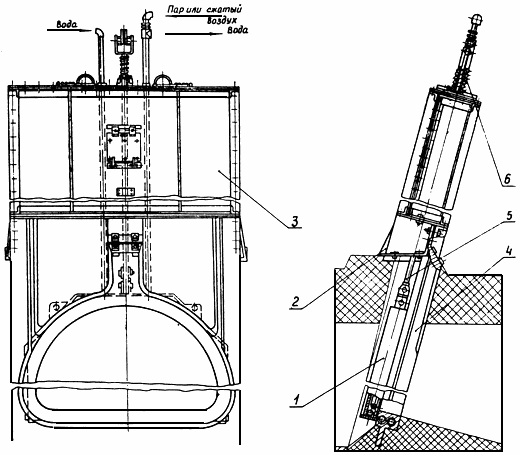

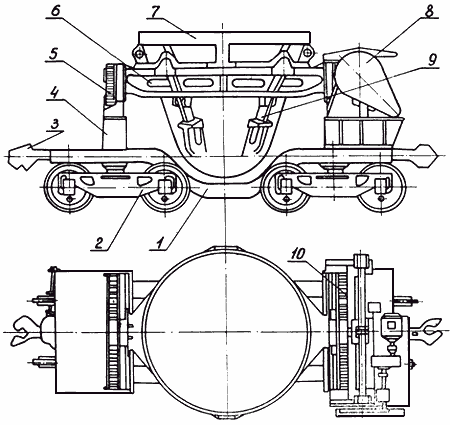

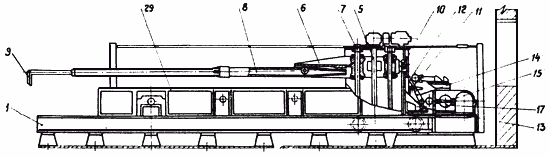

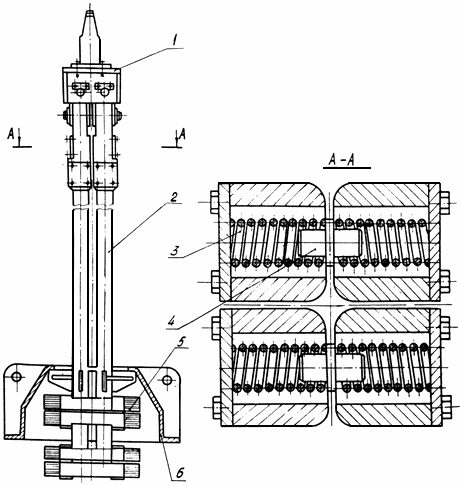

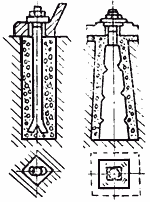

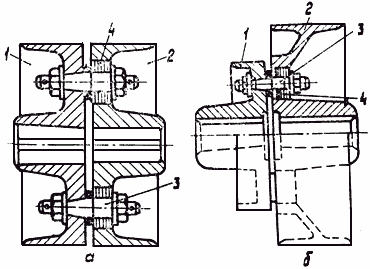

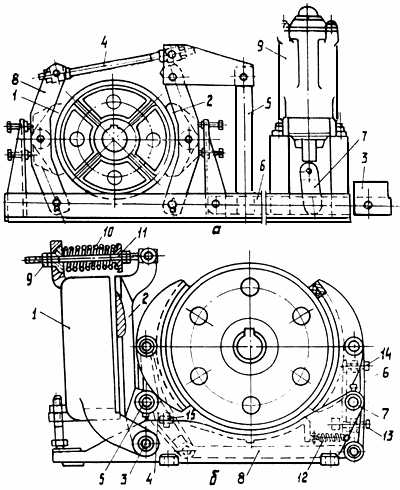

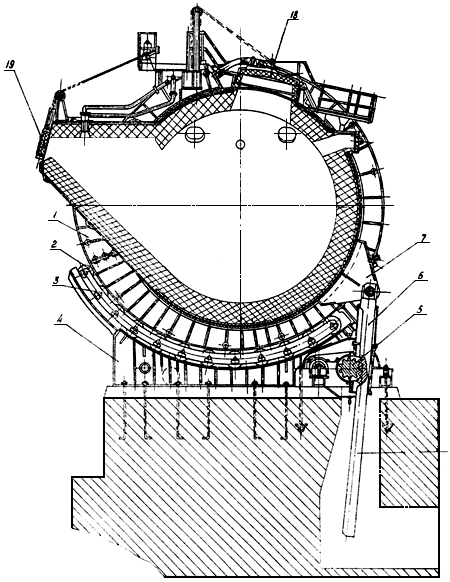

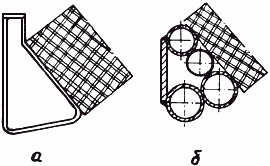

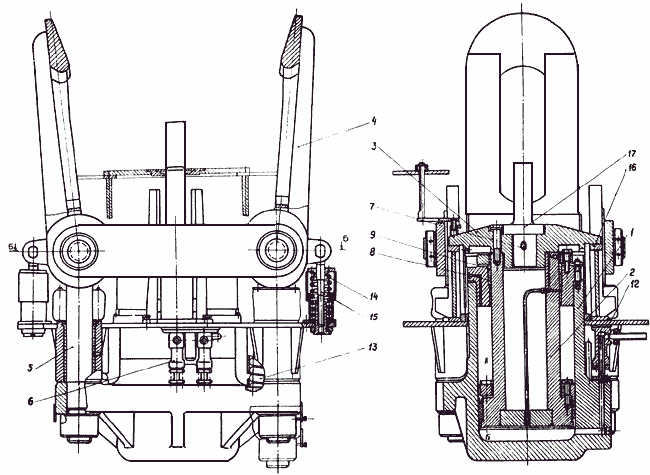

Выдача жидкого чугуна из миксера (рис.1а, б) осуществляется поворотом его вокруг горизонтальной оси. При этом кольца 1 миксера перекатываются по роликам 2, передающим нагрузку дугообразным опорам 4, которые установлены на фундаменте. Оси роликов закреплены в щеках 3 оседержателями, а щеки соединены между собой распорными болтами.

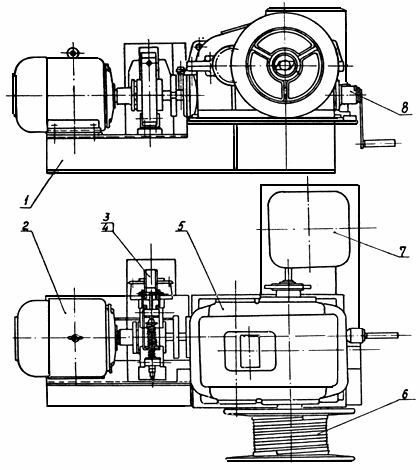

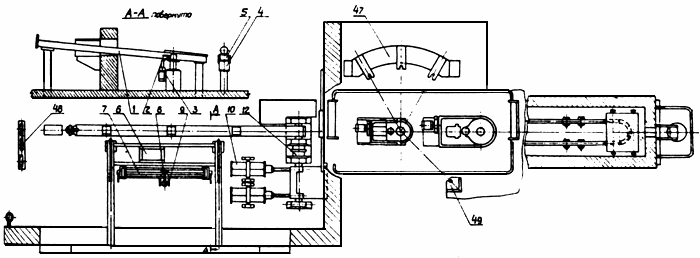

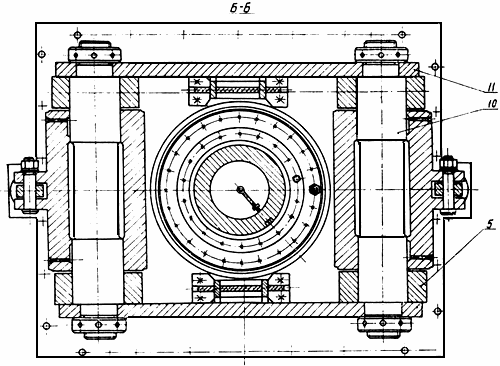

Рис.1б. Механизм поворота миксера

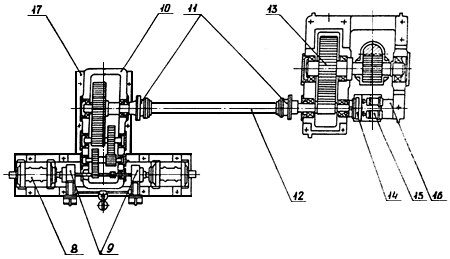

Механизм поворота состоит из зубчатой рейки 6, шарнирно соединенной с проушиной 7 миксера и приводимой в движение при помощи шестерни 5 цилиндрической зубчатой передачи 13, редуктора 10 и электродвигателей 8, один из которых резервный. Редуктор соединен с электродвигателями муфтами с тормозным шкивом для колодочных тормозов 9. Выходной вал редуктора и вал малой шестерни зубчатой передачи соединены с промежуточным валом 12 зубчатыми муфтами 11.

Командоаппарат 15 соединен с валом малой шестерни через кинематический редуктор 14. Вал зубчатой передачи на вал шестерни, входящей в зацепление с рейкой, опираются на подшипники скольжения, корпуса которых установлены на раме 16. Электродвигатель и редуктор смонтированы на раме 17.

Механизм поворота миксера снабжен устройством для ручного растормаживания тормозов на случай аварийного отключения напряжения.

Открывание и закрывание крышек 18, 19 заливочного отверстия и носка осуществляется с помощью специальных механизмов, один из которых установлен на уровне фундамента привода миксера, а другой - на площадке на верху миксера.

Механизм открывания крышки заливочного отверстия состоит из электродвигателя, червячного редуктора, тормоза и барабана с канатом. Электродвигатель соединен с редуктором зубчатой муфтой с тормозным шкивом для колодочного тормоза. На выходном валу редуктора насажена малая шестерня зубчатой передачи. Колесо этой передачи закреплено на барабане, вал которого опирается на подшипники качения.

Канат одним концом закреплен на барабане, а другим соединен через систему блоков с цепью, которая прикреплена к крышке. Путевой выключатель соединен с выходным валом редуктора через кинематический редуктор.

Механизм открывания крышки носка состоит из электродвигателя, соединенного с цилиндрическо-червячным редуктором муфтой, полумуфта которой служит тормозным шкивом колодочного тормоза. На выходном валу редуктора насажен барабан для каната, соединенного через систему блоков с цепью, которая крепится к крышке. Путевой выключатель соединяется с выходным валом редуктора.

Для подачи воздуха к газовым горелкам обогрева миксера установлен вентилятор.

Смазка редукторов и зубчатых муфт - жидкая, заливаемая в картеры; подшипников зубчатой передачи и шестерни рейки, а также шарнира, направляющей рейки и подшипников вентилятора - густая, от системы централизованной смазки.

Уход, надзор за механизмами поворота миксера и открывания крышек

§ 26. Приемку смены проводить согласно указаниям §§ 11-13 "Общих положений".

§ 27. Кроме того, при приемке смены проверить:

а) состояние тормозов и их регулировку, руководствуясь указаниями ПТЭ типовых деталей и узлов (раздел III);

б) нет ли застывших капель чугуна и шлака на деталях механизмов поворота и открывания крышек; при наличии застывших капель удалить их;

в) крепление подшипников механизма поворота и их нагрев; обнаруженные дефекты устранить;

г) нет ли посторонних предметов на поверхности катания роликов опоры миксера;

д) не замусорен ли приямок рейки;

е) состояние и наличие предохранительных кожухов и ограждений; имеющиеся недостатки устранить;

ж) исправность работы командоаппарата и путевых выключателей; пользоваться механизмами при неисправных командоаппарате и путевых выключателях запрещается.

§ 28. В течение смены:

а) проверять обеспеченность смазкой роликов опор, подшипников и рейки механизма поворота и при необходимости добавлять смазку;

б) проверять уровень масла в редукторах, ваннах зубчатых передач и при необходимости доливать его;

в) своевременно очищать механизм поворота от загрязнений и застывших капель чугуна и шлака;

г) проверять действие тормозов и осуществлять регулировку их;

д) проверять состояние рейки и шестерни, сопрягающейся с ней, а также шарнирное соединение рейки (нет ли повреждений на зубьях, зашплинтована ли ось шарнира и др.);

е) не реже одного раза в неделю тщательно продувать и очищать от пыли и грязи роликовую опору, ролики и приямок рейки;

ж) не реже одного раза в неделю тщательно проверять состояние и степень затяжки болтов крепления крышек бочки и заслонок миксера;

з) осуществлять уход и надзор за муфтами, подшипниками, зубчатыми передачами, болтовыми и шпоночными соединениями согласно указаниям ПТЭ типовых деталей и узлов (раздел III).

§ 29. Периодические осмотры миксера производить в соответствии с §§ 16-19.

Ревизия и ремонт механизмов поворота миксера и открывания крышек

§ 30. Ревизию и ремонт механизма поворота миксера проводить не реже одного раза в три месяца; ревизию и ремонт с полной разборкой узлов производить при замене футеровки, но не реже одного раза в год.

§ 31. При ревизии:

а) проверить состояние шарнирного соединения рейки с проушиной; ось шарнира, изношенную более чем на 5% по диаметру, заменить;

б) проверить состояние рейки и шестерни, сопрягающейся с ней: не погнута ли рейка, нет ли трещин и задиров на ее направляющих.

При наличии на зубьях рейки или шестерни трещин, отколов или износа их по толщине более чем на 30% (считая по начальной окружности) рейку и шестерню заменить;

в) проверить износ втулок и осей опорных роликов; при износе втулок свыше 25-30% по толщине и осей на 5-7% по диаметру втулки и оси заменить;

г) проверить состояние опорных роликов, распорных болтов и щек обоймы роликов; имеющиеся дефектные распорные болты заменить, ролики должны иметь одинаковый размер по диаметру;

д) осмотреть барабаны, блоки, канаты, цепи механизмов открывания крышек.

Барабаны и блоки подлежат замене: при уменьшении толщины стенки ручьев блоков более чем на 30-35% первоначальной толщины;

при уменьшении толщины стенки барабана более чем на 20% номинальной толщины;

при износе поверхности ручья (желоба) по оси блока на величину свыше 25% диаметра каната;

при обнаружении трещин по цилиндрической поверхности или ступицах барабана и блоков;

при частичном изломе реборды;

канаты менять по износу, предусмотренному нормами Госгортехнадзора для кранов общего назначения;

цепи менять при износе звеньев в местах соединения свыше 10-15% первоначального размера;

е) проверить редукторы, соединительные муфты, тормоза, зубчатые передачи, подшипники, болтовые и шпоночные соединения, руководствуясь указаниями ПТЭ типовых деталей и узлов (раздел III);

ж) проверить состояние смазочной системы; имеющиеся дефекты устранить;

з) проверить исправность командоаппарата и путевых выключателей.

ЧУГУНОВОЗ

Чугуновозы предназначены для перевозки жидкого чугуна от доменных печей в мартеновский цех, а в пределах цеха - от миксера к печам.

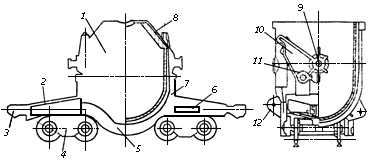

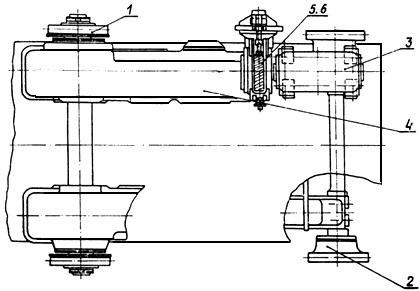

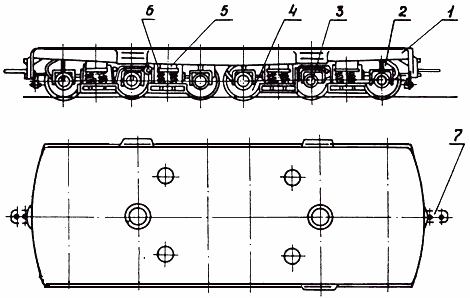

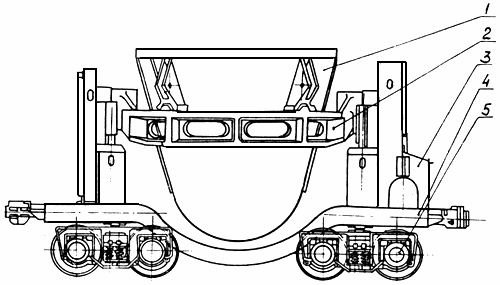

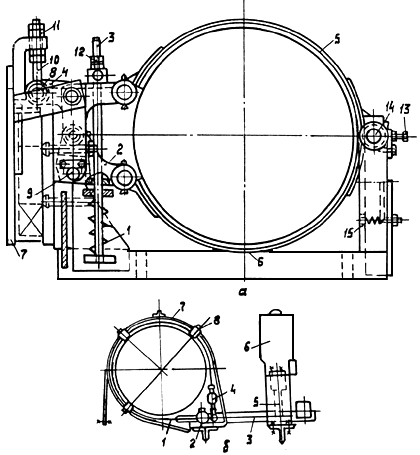

Чугуновоз (рис.2) состоит из ковша 1, рамы 2 и двух ходовых тележек 4. Ковш выполнен в виде сварного кожуха 7, футерованного внутри огнеупорным кирпичом. К кожуху приварены две стальные щеки 8. Каждая щека имеет три цапфы и две лапы. Нижние цапфы 11 служат опорой ковша на раме, а верхние цапфы 9 предназначены для подъема ковша краном. Лапы 10 служат опорой ковша при опрокидывании его на стенде разливочной машины. К нижней части корпуса ковша крепятся проушины 12 для валика, за который цепляется крюк заливочного крана или крюк кантовального устройства. Рама чугуновоза состоит из двух лафетов 6, жестко соединенных изогнутыми балками 5, и оборудована автосцепкой 3.

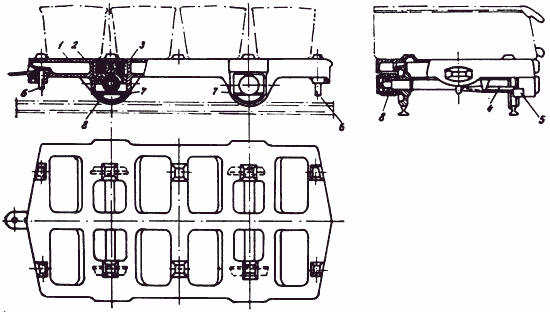

Рис.2. Чугуновоз

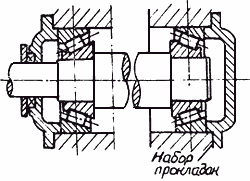

Тележки чугуновоза (рис.3) - двухосные. Каждая тележка состоит из двух боковых балок 3, соединенных шкворневой балкой 4, опирающейся на комплект спиральных пружин 6, установленных на боковых балках. Оси скатов вращаются на подшипниках качения 8, буксы 7 которых герметически закрыты. Рама чугуновоза двумя подпятниками 1, опирается на подпятники 2, закрепленные на шкворневых балках. Секторы 5 служат дополнительными опорами для рамы при движении на закругленных участках пути.

Рис.3. Тележка чугуновоза

Смазка букс тележки чугуновоза - густая консистентная, подпятников и секторов - жидкая.

Уход и надзор за чугуновозами при эксплуатации

§ 32. Чугуновозы, находящиеся в работе, подлежат ежесуточному осмотру.

§ 33. Запрещается пускать в работу чугуновозы, если при осмотре обнаружен один из следующих дефектов:

а) трещины в сварочных швах кожуха ковша и на лапах щек;

б) срезанные или ослабленные заклепки в креплении щек и проушин к кожуху;

в) усталостные трещины или задиры на цапфах ковша, а также износ цапф сверх допустимого;

г) поврежденная футеровка (вспучивание, выпадание кирпичей) или чрезмерный износ ее;

д) настыли в горловине ковша или на поверхности кожуха;

е) изгиб проушины или валика кантовочного устройства;

ж) сквозная трещина или надлом на изогнутых бочках рамы, на шкворневой балке или на боковых балках тележек;

з) отклонение зазора между скользунами тележки и рамой от предельных значений (менее 4 мм и более 10 мм);

и) неисправность автосцепки;

к) трещины на поверхности катания, ступице, диске или гребнях ходовых колес, отколы на гребне; износ ходовых колес по поверхности катания свыше допустимой нормы;

л) повреждение букс и рессорных пружин;

м) настыли и брызги чугуна или шлака на лафетах или раме чугуновоза.

§ 34. При эксплуатации ковшей соблюдать следующие правила:

а) подавать под налив только сухие ковши, очищенные от мусора;

б) устанавливать ковш под налив так, чтобы струя жидкого чугуна была направлена в центр днища ковша;

в) при наполнении чугуном ковш не доливать на 200-300 мм до верхней кромки;

г) после наполнения ковша забрасывать коксик на поверхность чугуна;

д) после каждого слива чугуна освобождать ковш от остатков чугуна и графита и тщательно очищать горловину ковша от настылей, а кожух, раму тележки - от застывших брызг; проверять состояние футеровки ковша, при неудовлетворительном состоянии футеровки ковш к эксплуатации не допускать.

§ 35. Не реже одного раза в месяц добавлять смазку в буксы осей тележек, снабженных подшипниками качения, и не менее двух раз в неделю - в буксы с подшипниками скольжения.

§ 36. Скорость движения чугуновозов с жидким чугуном у печей на переездах и стрелочных переводах не должна превышать 5 км/час, а на других участках 10-15 км/час. Допускаемую скорость движения устанавливает в указанных пределах каждый завод в зависимости от сложности эксплуатационной схемы путевого развития.

§ 37. Не допускается резкое торможение при остановках состава чугуновозов.

§ 38. Не допускается подъезд для сцепления с чугуновозом, наполненным жидким чугуном, со скоростью более 3 км/час.

§ 39. Не допускается передвижение чугуновозов с жидким чугуном при отсутствии сопровождающего лица.

§ 40. Уход и надзор за муфтами, зубчатыми передачами, редукторами и шпоночными соединениями выполнять согласно указаний ПТЭ типовых деталей и узлов (раздел III).

Ревизия и ремонт чугуновозов

§ 41. Ревизию ковша проводить при ремонте футеровки; ревизию тележек осуществлять один раз в 3-6 месяцев.

При ревизии необходимо проверять:

а) нет ли трещин в сварных швах кожуха, повреждений в соединениях кожуха с щеками, состояние и крепление проушин к кожуху ковша. При наличии указанных дефектов ковш эксплуатировать запрещается;

б) состояние цапф и лап ковша для выявления усталостных трещин. Проверку цапф проводить ультразвуковым дефектоскопом не реже 1 раза в год, для проверки лап применять промывку керосином с последующим просушиванием и окраской раствором мела в воде.

При замене втулок вместе с ультразвуковой дефектоскопией обязательно проводить цветную дефектоскопию опасного сечения цапф (раствором каолина в воде);

в) не реже 2-х раз в год замерять диаметр цапф под крюк крана. Результаты замера заносить в агрегатный журнал. Эксплуатация ковшей с износом цапф по диаметру свыше 10% первоначального размера запрещается.

§ 42. При ревизии рамы и тележек проверить:

а) нет ли трещин в балках рамы и ее креплении к лафетам, исправность лафетов;

б) нет ли повреждений и трещин в боковых и шкворневых балках тележек;

в) нет ли лопнувших и осевших пружин амортизационного устройства; дефектные детали отремонтировать или заменить;

г) замерить зазор между скользунами и рамой и при необходимости провести регулировку (см. § 33, п."з").

§ 43. Раскрыть крышки букс, проверить состояние букс, уплотнений, зажимных втулок подшипников и в случае необходимости отремонтировать дефектные детали или заменить их. Смазку подшипников заменить. Ревизию подшипников тележек проводить в соответствии с указаниями ПТЭ типовых деталей и узлов.

§ 44. При ревизии автосцепки проверить шаблоном положение головки автосцепки, проверить автосцепку по центрам, отрегулировать замки; проверить нет ли трещин в загибах большого и малого зубьев, в маятниковых подвесках центрирующего прибора, в тяговом хомуте и в стаканах фрикционного аппарата; нет ли излома пружин фрикционного аппарата. Имеющиеся дефекты устранить.

§ 45. При ревизиях колесных пар необходимо проверить шаблоном износ гребня и поверхности катания, а также состояние колес и осей.

Колесные пары подлежат замене, если имеется хотя бы одна из следующих неисправностей:

а) поперечная трещина в любой части оси;

б) задиры на шейке оси (при подшипниках скольжения);

в) протертый участок глубиной 2,5 мм и более на оси;

г) трещина в бандаже или ободе, диске, ступице колеса;

д) ослабление бандажа на ободе или оси, в ступице колеса;

е) раковина на поверхности катания бандажа или цельнокатанного колеса;

ж) выщербина на поверхности катания колеса или бандажа длиной больше, чем это установлено МПС;

з) износ по поверхности катания более 9 мм;

и) сработка гребня до толщины менее 22 мм, измеренной на расстоянии 18 мм от вершины гребня;

к) износ обода цельнокатанного колеса допускается до толщины 30 мм.

§ 46. Зубчатые передачи, редукторы, муфты, тормоза, подшипники, болтовые и шпоночные соединения проверять, руководствуясь указаниями ПТЭ типовых деталей и узлов (раздел III).

ЭЛЕКТРОВОЗ

Электровоз в мартеновских цехах служит для транспортировки чугуновозов от миксера к мартеновским печам.

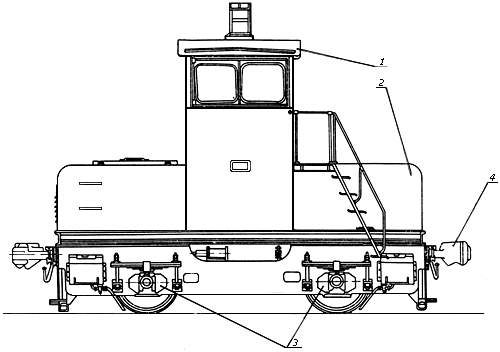

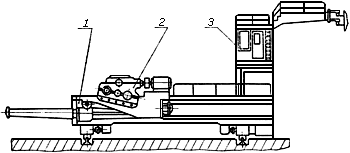

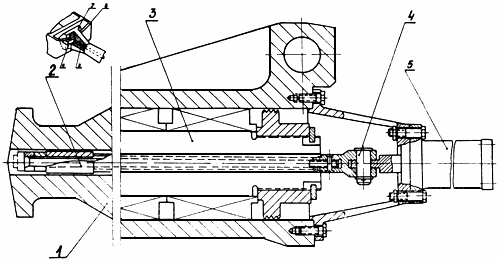

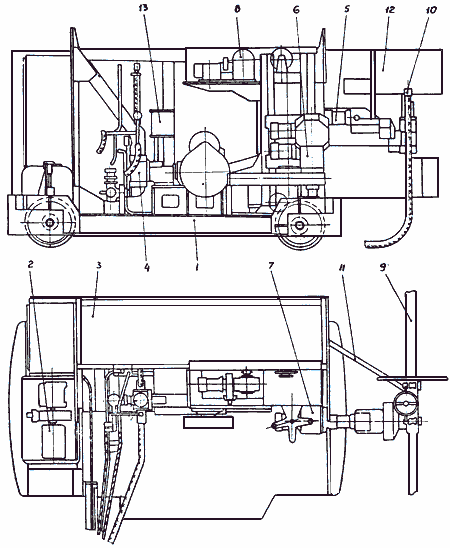

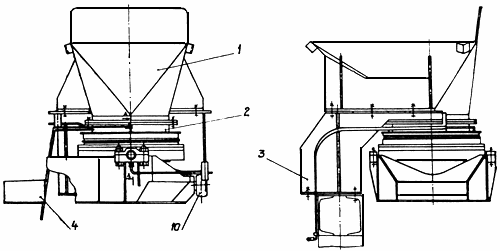

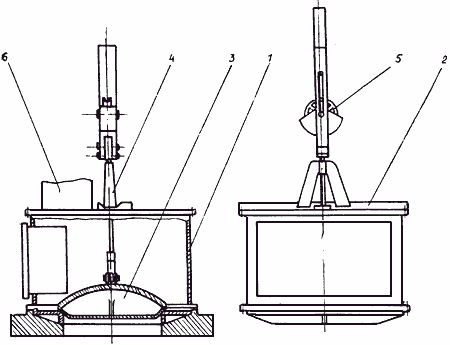

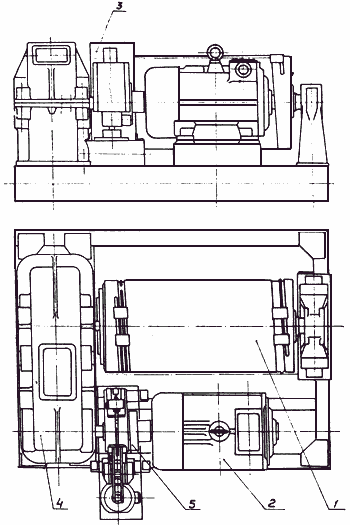

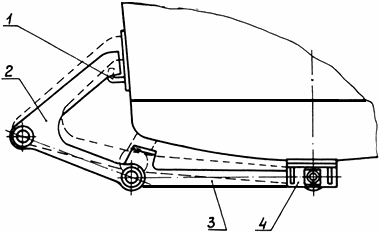

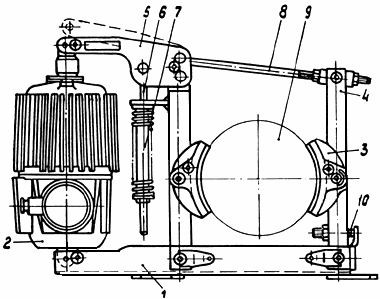

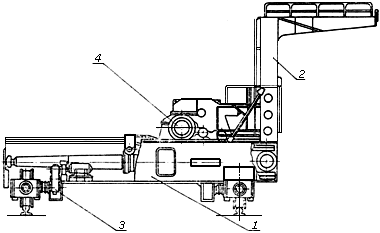

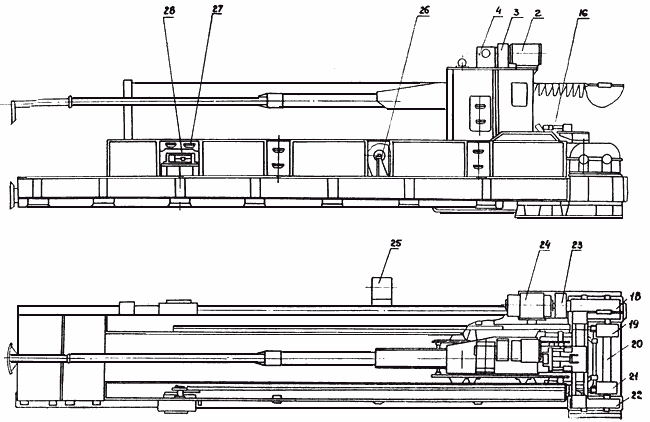

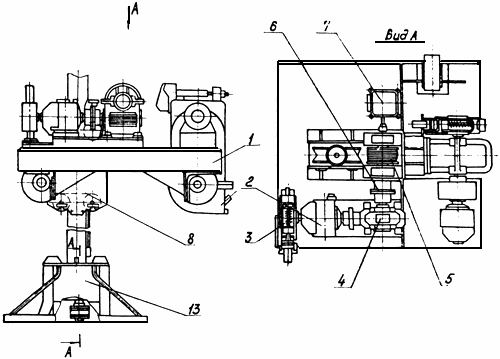

Электровоз (рис.4.) состоит из кузова и ходовой части. Кузов выполнен сварным и включает кабину 1 для машиниста и два отделения 2, в которых расположена электрическая аппаратура и вспомогательное оборудование. Ходовая часть состоит из двухосных тележек 3. Рама кузова снабжена автосцепками 4 и буферными устройствами.

Рис.4. Электровоз

Электровоз оборудован четырьмя тяговыми электродвигателями; передача мощности от каждого из них осуществляется через двухступенчатый редуктор. Для охлаждения электродвигателей установлено два вентилятора. Оси ходовых тележек снабжены односторонними тормозными колодками с пневматическим приводом, а одна из тележек также ручным тормозом. Подача воздуха осуществляется одноступенчатыми поршневыми компрессорами с автоматическим включением от регуляторов давления. Буксовые опоры осей выполнены на роликоподшипниках.

Уход и надзор за электровозом при эксплуатации

§ 47. Приемку смены производить согласно указаний § 11-13.

§ 48. При приемке смены:

а) проверить давление воздуха в магистралях и состояние тормозной системы (нет ли поврежденных колодок, плотность их прилегания, нет ли утечек воздуха);

б) проверить состояние и исправность автосцепных устройств;

в) проверить, не греются ли подшипники компрессоров, вентиляторов и редукторов;

г) опробовать электровоз вхолостую, следя за тем, чтобы при работе не было стука, необычного шума, вибраций.

§ 49. В течение смены:

а) проверять уровень масла в редукторах приводов и картерах компрессоров, своевременно смазывать узлы трения электровоза;

б) следить за давлением воздуха в тормозной системе, не допуская падения давления ниже 2 ати; частое включение компрессора (даже при стоянке электровоза) указывает на наличие утечки воздуха;

в) не реже двух раз в смену продувать воздухосборники и водоотделители;

г) следить за состоянием ходовых колес электровоза; нет ли отколов, трещин, ослабления посадки колес;

д) проверять, не нагреваются ли чрезмерно узлы трения электровоза;

е) уход и надзор за болтовыми и шпоночными соединениями, подшипниками, редукторами, муфтами электровоза производить согласно указаниям ПТЭ типовых узлов и деталей.

§ 50. При движении следить, чтобы по пути следования состава не было людей и посторонних предметов; при трогании с места давать предупредительный сигнал.

§ 51. Не допускается подъезд для сцепления к чугуновозам с жидким чугуном со скоростью, превышающей 3 км/час. Передвижение состава и остановку его производить плавно, без толчков.

§ 54*. Не допускается переключение на обратный ход до полной остановки электровоза.

________________

* Нумерация соответствует оригиналу. - Примечание изготовителя базы данных.

§ 53. При движении состава соблюдать ПТЭ железнодорожного транспорта и местные инструкции по движению внутрицехового или внутризаводского транспорта.

§ 54. Не допускается эксплуатация электровозов при наличии одного из следующих видов неисправностей или повреждений:

а) отсутствие или неисправность манометра, показывающего давление воздуха в тормозной системе;

б) наличие стука или необычного шума при работе;

в) неисправность автосцепного устройства;

г) отсутствие или повреждения звукового воздушного сигнала;

д) неисправность ходовой части - ослабление посадки бандажа или колеса на оси; откол на гребне ходового колеса; наличие трещин на поверхности катания, гребне либо ступице одного из ходовых колес, повреждение одной из букс;

е) повреждение или неисправность тормозного устройства.

§ 55. Периодические осмотры электровозов производить в соответствии с указаниями §§ 17, 18, 19.

Ревизия и ремонт электровозов

§ 56. Ревизию и ремонт электровозов производить согласно указаниям § 20 один раз в 6-8 месяцев.

§ 57. При ревизии:

а) проверить тормозную систему; заменить затвердевшие, обуглившиеся и изношенные сальниковые уплотнения и манжеты; ликвидировать утечку воздуха в воздухоподводящей сети; тормозные колодки, изношенные по толщине более чем на 50% по сравнению с первоначальным размером, заменить;

б) проверить по шаблону правильность установки горловины и замкодержателя автосцепки, осмотреть, нет ли трещин в собачке, загибах зубьев и маятниковых подвесках центрирующего прибора;

в) проверить по шаблону положение головки автосцепки, отклонение по высоте не должно превышать 50 мм на сторону;

г) проверить по шаблону износ гребня и поверхности катания ходовых колес; не допускаются к эксплуатации электровозы при наличии хотя бы в одном из ходовых колес износа бандажа или обода более 7 мм, сработке гребня до толщины менее 22 мм на расстоянии 18 мм от вершины гребня; откола части гребня, ослаблении посадки бандажа на центре или оси в ступице одного из колес; наличии трещин в бандаже (ободе), диске или ступице одного из колес;

д) провести ревизию и ремонт компрессорных установок электровоза;

е) проверить состояние роторов вентиляторов, крепление лопастей, погнутые и поврежденные лопасти, а также лопасти, у которых имеются трещины, - заменить; после ремонта роторы вентиляторов подвергать статической балансировке;

ж) ревизию и ремонт муфт, редукторов, зубчатых зацеплений, подшипников, болтовых и шпоночных соединений производить согласно ПТЭ типовых узлов и деталей.

§ 58. Кроме того, при ревизии и ремонте электровоза пользоваться инструкциями по эксплуатации и ремонту заводов-изготовителей.

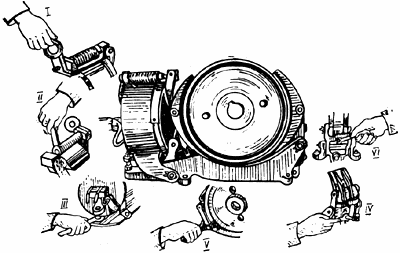

НАПОЛЬНО-ЗАВАЛОЧНАЯ МАШИНА

Напольно-завалочная машина предназначена для загрузки в мартеновские печи шихтовых и добавочных материалов и для передвижения вдоль фронта печей состава тележек с мульдами. Кроме того, машина может использоваться при ремонтах печей, откачке шлака из печи, присадке флюсов, разравнивании шихты в ванне печи.

В современных мартеновских цехах эксплуатируются машины грузоподъемностью 7,5, 10, 15 т различных заводов-изготовителей. При подготовке настоящих Правил за основу взята машина производства Электростальского завода тяжелого машиностроения.

Устройство и принцип действия

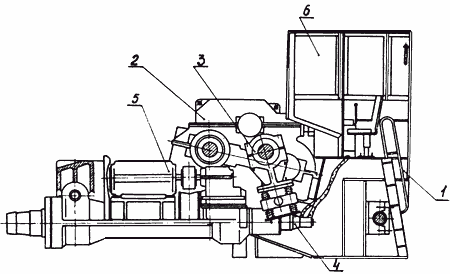

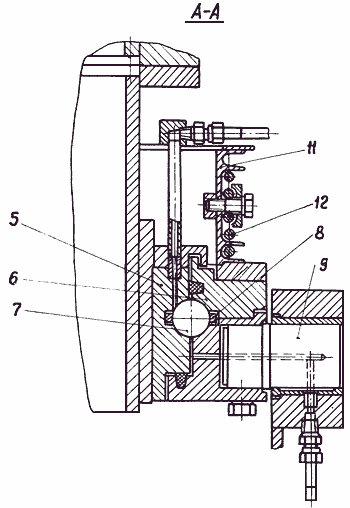

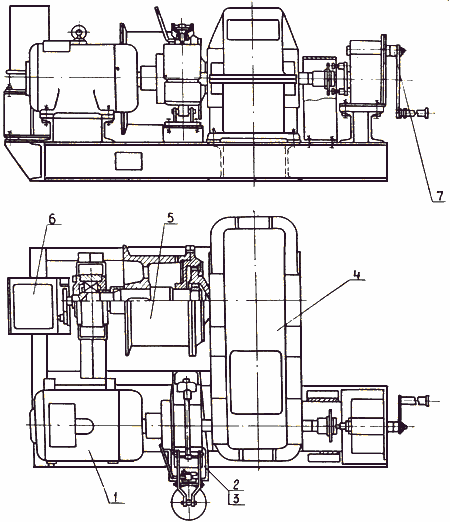

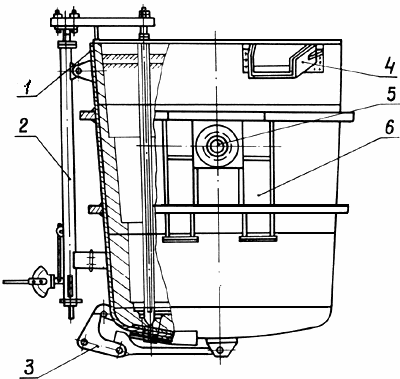

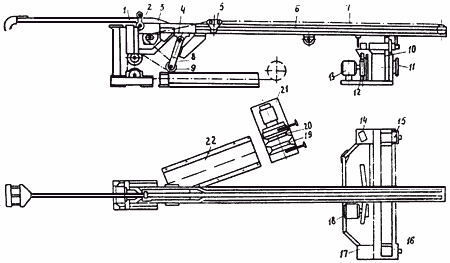

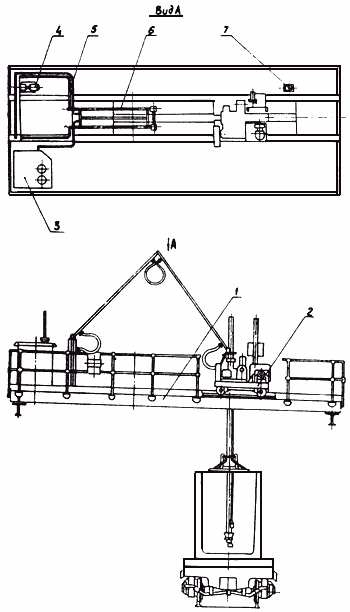

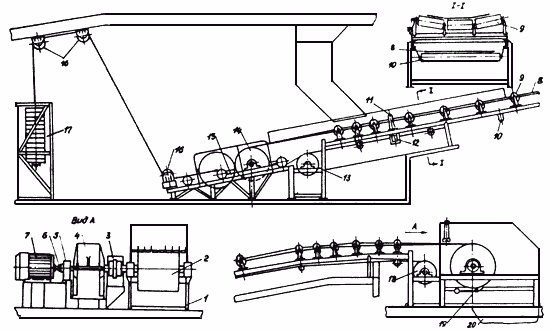

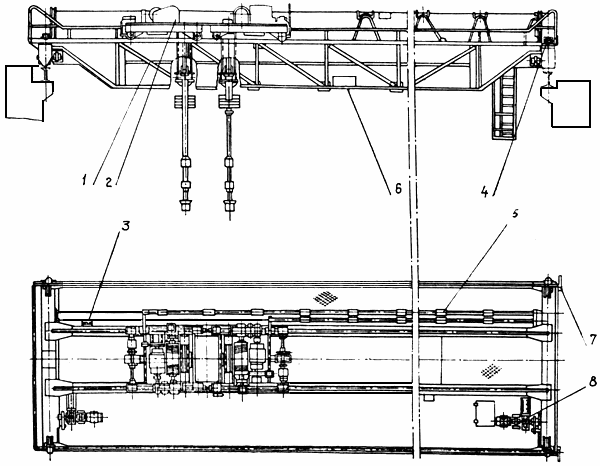

Напольно-завалочная машина (рис.5а) состоит из моста 1 с порталом главного токосъемника 2, механизма передвижения 3 и тележки 4 с хоботом 5, передвигающейся по рельсам вдоль моста.

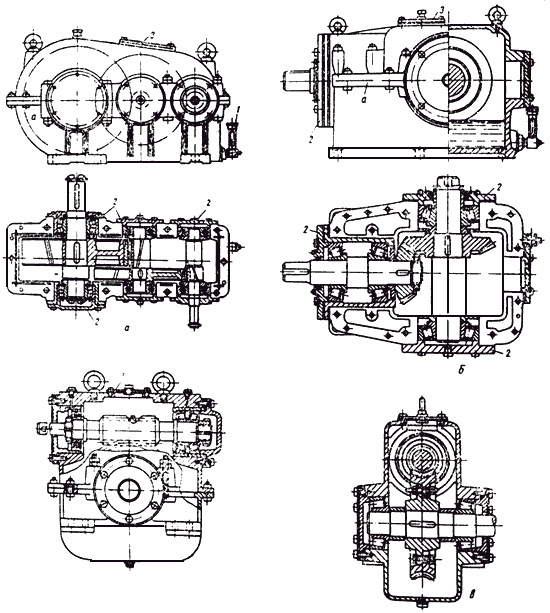

Рис.5б. Напольно-завалочная машина с дистанционным управлением

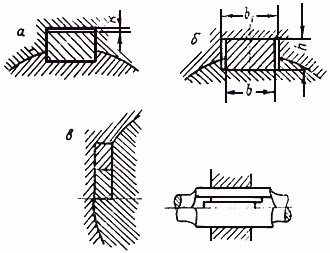

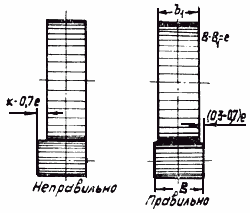

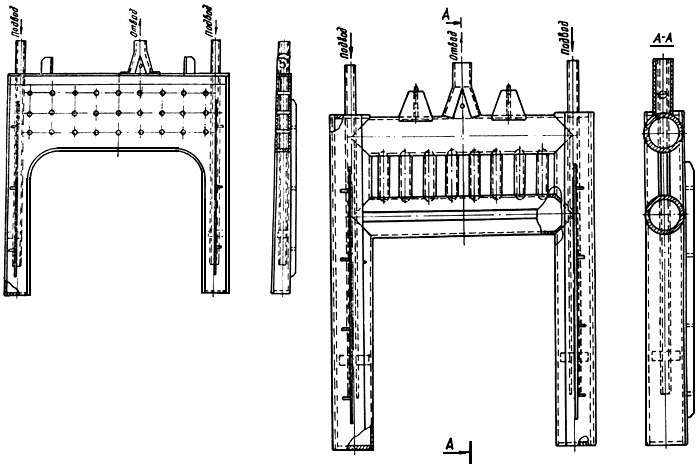

Мост напольно-завалочной машины (рис.6) состоит из двух главных балок сварной конструкции коробчатого сечения 1 и двух сварных концевых балок 2, соединенных между собой болтовым соединением. На передней и задней концевых балках установлено по два пружинных буфера, ограничивающих ход движения тележки.

Рис.6. Мост напольно-завалочной машины

В последние годы на ряде металлургических заводов применяются напольно-завалочные машины с дистанционным управлением (рис.5б). Отличие этой машины от предшествующей состоит в том, что кабина машиниста 3 оборудована кондиционером и установлена не на тележке 2, а стационарно на торцевой задней балке металлоконструкции моста 1 под порталом.

При таком расположении кабины уменьшаются динамические нагрузки на электрооборудование и механизмы машины, создаются более благоприятные условия для управления и технического обслуживания машины.

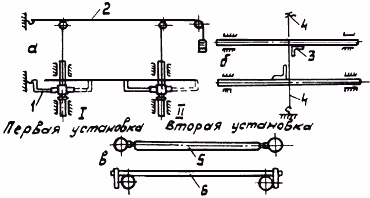

Механизм передвижения моста

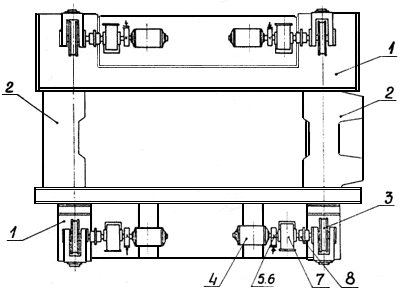

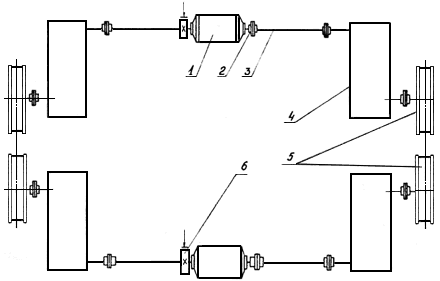

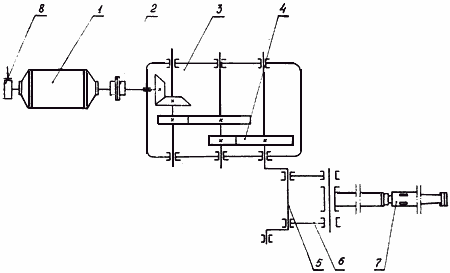

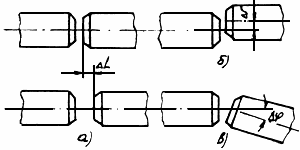

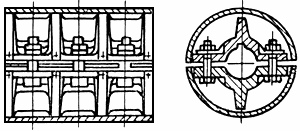

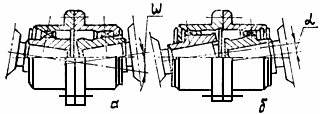

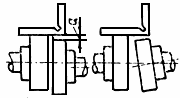

Мост машины (рис.6) опирается на четыре ходовых колеса 3. Каждое колесо имеет индивидуальный привод, состоящий из электродвигателя 4, тормоза 5, цилиндрического редуктора 7, соединенного с электродвигателем зубчатой муфтой с тормозным шкивом 6. Ось колеса соединяется с редуктором зубчатой муфтой 8. Приводы колес расположены на главных балках моста попарно с каждой стороны. Механизм передвижения моста в машинах старых конструкций представляет собой так называемую быстроходную трансмиссию (рис.7), т.е. механизм, у которого электродвигатель 1 непосредственно соединен муфтами 2 с трансмиссионным валом 3, снабженным тормозом 6. От трансмиссионного вала вращающий момент передается через цилиндрический редуктор 4 с помощью муфт на ходовые колеса 5.

Рис.7. Механизм передвижения

Кроме того, некоторые машины имеют механизм передвижения с двумя редукторами (рис.8), где 1 - электродвигатель, 2 - тормоз, 3, 5 - муфты, 4, 6 - редукторы, 7 - ходовые колеса.

Рис.8. Механизм передвижения

Тележка

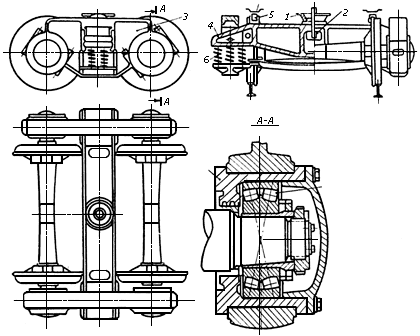

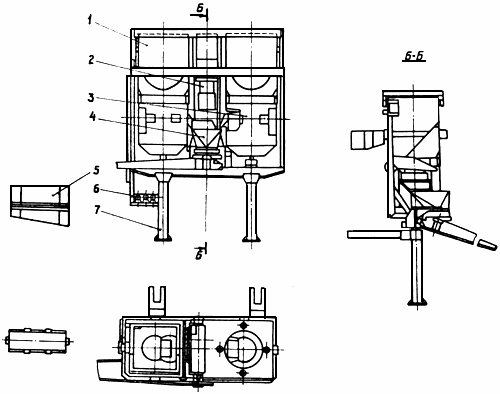

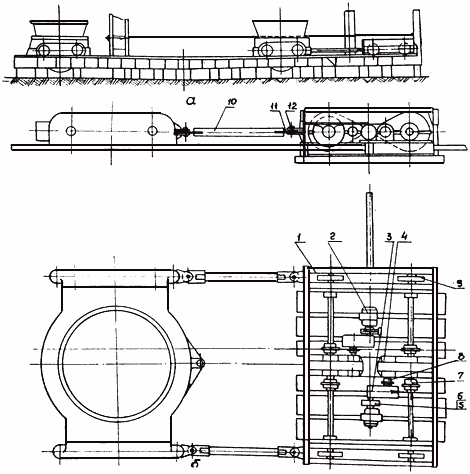

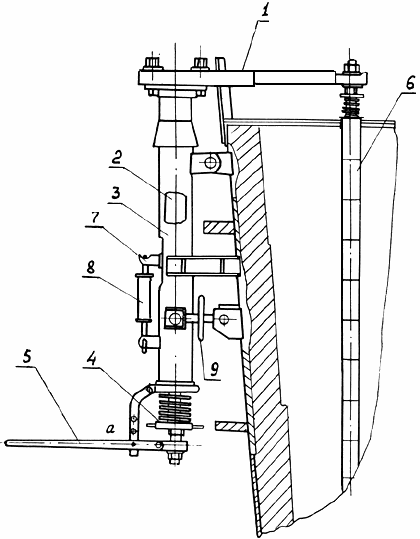

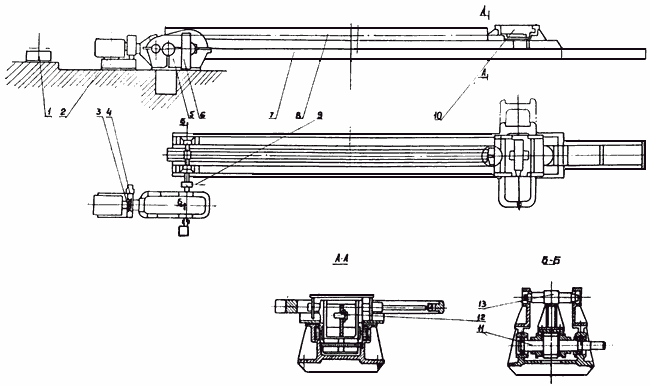

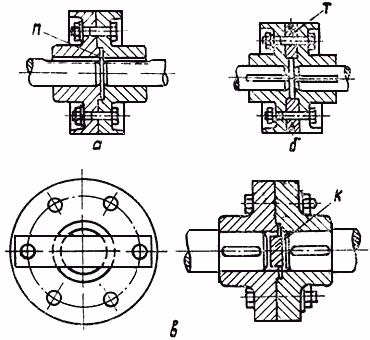

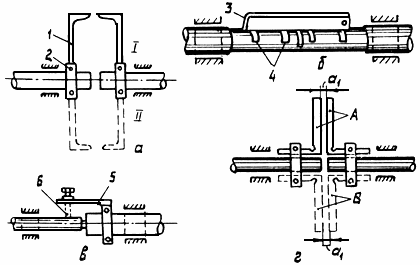

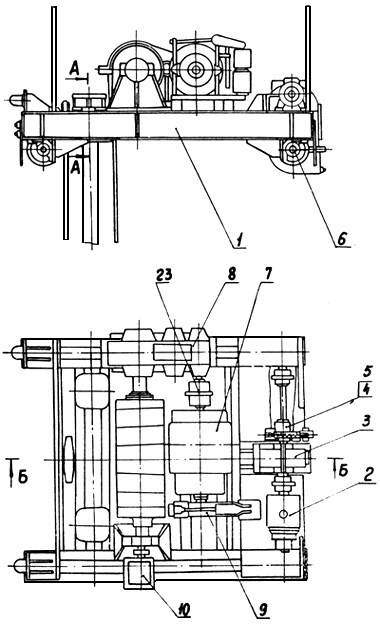

На стальной сварно-литой раме 1 тележки (рис.9), состоящей из двух сварных балок коробчатого сечения, жестко соединенных поперечными связями, смонтированы следующие механизмы:

механизм передвижения тележки 2, механизм качания хобота 3, стопорное устройство мульды с гидравлическим приводом 4, механизм вращения хобота 5.

Рис.9. Тележка

На боковых сторонах рамы тележки установлены упоры, которые ограничивают смещение тележки от поперечных сил, возникающих при перевозке мульд.

На боковых сторонах рамы тележки укреплены два кронштейна, ограничивающие отрыв передних колес тележки от рельс при возникновении вертикальных сил. На верхней площадке рамы тележки располагается кабина и электрооборудование управления механизмами тележки 6.

Механизм передвижения тележки

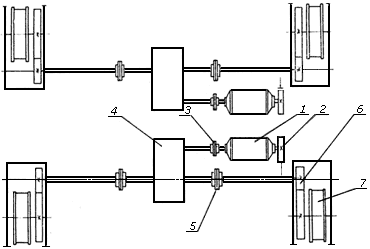

Механизм передвижения тележки (рис.10) имеет четыре ходовых колеса, два из которых являются ведущими 1, а два - ведомыми 2. Ведущие колеса выполнены с ребордами, а ведомые - безребордные. Назначение ведомых (холостых) колес - удержание тележки от опрокидывания, для чего они заключены между верхними и нижними рельсами, смонтированными на раме моста. Ведущие колеса насажены на выходном валу редукторов механизма передвижения и механизма качания хобота. Ведущие колеса получают вращение от электродвигателя 3 и коническо-цилиндрического редуктора 4, соединенных между собой упругой муфтой 5 с тормозным шкивом 6.

Рис.10. Механизм передвижения тележки

Механизм качания хобота

Для снятия мульды с мульдовой тележки и регулирования высоты подъема служит кривошипно-шатунный механизм качания хобота.

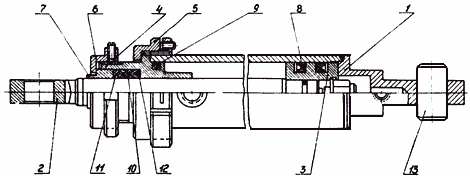

На рис.11 показана кинематическая схема механизма качания, который состоит из электродвигателя 1, соединенного с входным валом конического-цилиндрического редуктора 3 с помощью муфты 2. Зубчатое колесо 4 последней тихоходной пары насажено на коленчатом валу 5 кривошипно-шатунного механизма 6 качания хобота 7. Торможение или остановка осуществляется с помощью тормоза 8.

Рис.11. Механизм качания хобота

Механизм смонтирован на раме тележки завалочной машины (рис.12.). Коленчатый вал 2, получающий вращение от редуктора 1, соединен с шатуном 3 посредством разъемного корпуса. Колебания шатуна 3 передаются на раму мундштука хобота 6 с помощью эксцентриковой оси 4. Для гашения ударных нагрузок, возникающих при качании хобота, служат пружинные амортизаторы 5.

Рис.12. Рама тележки завалочной машины

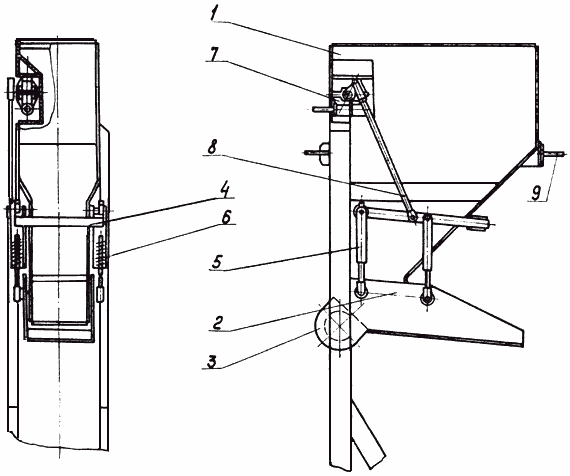

Механизм вращения хобота

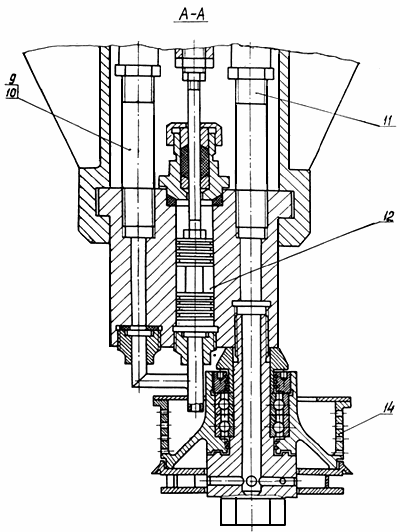

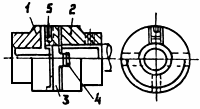

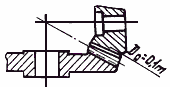

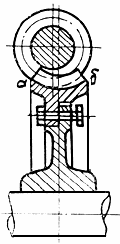

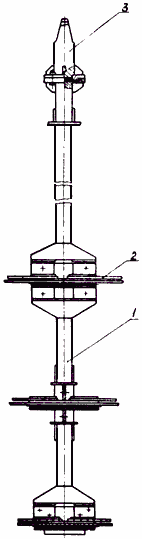

Хобот 1 (рис.13) связан клиновым соединением 2 с мундштуком 4, установленным в литом корпусе рамы 5 на конических роликоподшипниках 3 и 6.

Рис.13. Механизм вращения хобота

Передняя опора 3 более нагружена, чем задняя 6, поэтому и размеры ее подшипников большие.

Мундштук получает вращение от электродвигателя 7 через упругую муфту 8 и цилиндрический редуктор 10, зубчатое колесо 11 выходной передачи которого смонтировано на мундштуке.

Торможение и остановка привода осуществляется с помощью тормоза 9.

Электродвигатель и редуктор укреплены на корпусе рамы качания подвешенной на шарнирах 12 к тележке рамы.

Механизм замыкания мульды

Замыкание мульды 8 (рис.14) на хоботе 1 производится стопором, шток 2 которого проходит по сквозному каналу в центре хобота и мундштука 3. Шток стопора соединен со штоком гидравлического цилиндра 5 с помощью пальца 4.

Рис.14. Механизм замыкания мульды

Цилиндр 5 специальным фланцем крепится к торцу рамы мундштука. Подвижный шток 2 имеет сухарь 6, перемещающийся в вырезе головки 7 хобота. Когда головка хобота заведена (опущена) в карман мульды 8, машинист сообщает штоку 2 движение вперед и сухарь 6 входит в вырез передней стенки кармана мульды, замыкая ее на головке 7 хобота.

Подвод масла к цилиндру осуществляется гибкими шлангами от гидропривода, смонтированного на площадке рамы тележки.

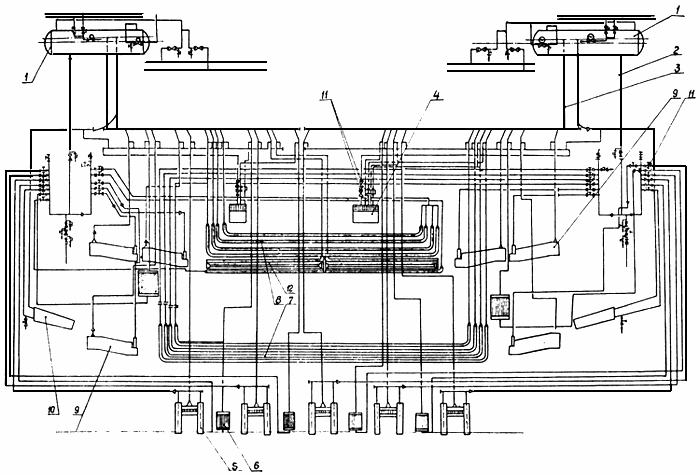

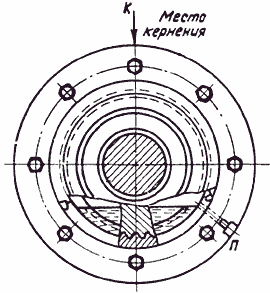

На рис.15. показана схема гидропривода (насосная станция) механизма замыкания мульды, состоящая из:

1 - электродвигатель, 2 - насос лопастной, 3 - резервуар, 4 - клапан предохранительный, 5 - манометр, 6 - золотник реверсивный, 7 - педаль управления, 8 - исполнительный цилиндр.

Рис.15. Схема гидропривода механизма замыкания мульды

В машинах старых конструкций (рис.16) замыкание мульды производится с помощью рычажного механизма с ручным приводом.

Рис.16. Механизм замыкания мульды рычажного типа

Рычажный механизм состоит из рукоятки 1, шарнирно соединенной с серьгой 2, и трехшарнирного рычага 3, посредством которого осуществляется движение штока 4.

Уход и надзор за напольно-завалочной машиной

§ 59. Смену принимать в соответствии с указаниями §§ 11-13 "Общих положений".

§ 60. Кроме того, при приемке смены:

а) проверить состояние рельсовых путей машины на рабочей площадке;

особенно внимательно это нужно проделать в районе ремонтируемой печи и после операций на завалке, заправке и заливке;

б) убедиться в надежности закрепления хобота на мундштуке, отсутствии трещин на хоботе, пригодности к работе его головки, проверить степень износа сухаря штока, а также надежность его соединения со штоком;

в) при прослаблении клинового соединения хобота с мундштуком подбить натяжные клинья;

г) проверить степень поджатия крепежных (резьбовых) соединений, а при необходимости во время приемки смены или в период пауз в процессе работы подтянуть;

д) проверить наличие и качество масла в ваннах редукторов, наличие смазки в зацеплении зубчатых передач редуктора механизма вращения хобота, во всех подшипниках качения и скольжения, убедиться в исправности централизованной системы смазки, проверить герметичность и надежность закрепления трубопроводов;

е) особое внимание обратить на надежность крепления крышки шатуна к его головке и шатуна к мундштуку механизма качания хобота (рис.11, 12);

ж) перед пуском завалочной машины в работу испытать в холостую действия всех механизмов, тормозов, электрооборудования, сигнала;

з) проверить состояние металлоконструкций рамы моста, портала и тележки, обратив внимание на надежность крепления тупиков (упоров), ограничивающих передвижение моста и тележки, кронштейнов, препятствующих отрыву ведущих колес тележки от рельсов;

и) обратить внимание на нагрев букс подшипников качения, температура которых не должна превышать свыше 15-20 °С температуру окружающего воздуха и состояние крепления крышек букс.

§ 61. При эксплуатации и текущем обслуживании напольно-завалочной машины руководствоваться указаниями §§ 10-19 "Общих положений".

§ 62. Во время работы машинист обязан:

а) следить, чтобы на пути движения машины и в зоне действия хобота не находились люди или какие-либо препятствия;

б) не допускать столкновений машин между собой и ударов рамы тележки о буфера (тупики) в крайних положениях;

в) следить за тем, чтобы двигатели насосов циркуляционной смазки редукторов механизмов, расположенных на тележке машины, были постоянно включены в период работы тележки;

г) не допускать задевания хоботом (мульдой) машины рамы печи или рамы завалочного окна в период загрузки металлолома;

д) следить за тем, чтобы хобот в печи не перегревался и не нагревался докрасна;

е) не допускать, чтобы вес состава тележек с мульдами, перемещаемого хоботом машины вдоль фронта печей, превышал 300 т для машин грузоподъемностью 7,5 и 10 т и 500 т для машин грузоподъемностью 15 т; в отдельных случаях разрешается перемещение перегруженного состава двумя машинами;

ж) не допускать пробуксовки колес моста и тележки, следить за наличием смазки на направляющих моста и тележки;

з) следить за тем, чтобы скорость передвижения состава с мульдами, перемещаемого при помощи хобота завалочной машины, не превышала 3 км/час.

§ 63. Запрещается эксплуатация машины при:

а) появлении значительных трещин на поверхности хобота и отколов на замковой (хвостовой) части хобота;

б) поломке запорного механизма мульды;

в) наличии зазора (одностороннего) между направляющей моста и упорами тележки более 17 мм (для машин грузоподъемностью 7,5 и 10 т) и более 25 мм (для машин грузоподъемностью 15 т);

г) неисправной централизованной системе подачи смазки к трущимся узлам машины;

д) поломке буферов (амортизаторов), ограничивающих ход машины и ход тележки;

е) весе мульды с металлоломом большим, чем указано в характеристике машины;

ж) при обнаружении нижеследующих неисправностей:

тормоза не производят торможения и остановки каких-либо механизмов;

у соединительных муфт отсутствуют болты (гайки) крепления, отсутствуют или изношены упругие пальцы из кожи или резины;

редукторы, тормозные шкивы, опорные подшипники и т.д. плохо закреплены и смещаются при работе механизмов;

появлении подозрительных шумов, стуков, вибраций в период работы механизмов.

§ 64. Запрещается использовать завалочную машину для выполнения работ, которые не соответствуют ее технологическому назначению, например:

а) для передвижения рядом работающей завалочной машины;

б) для подъема и установки на рельсы мульдовых тележек.

§ 65. Во время остановок (простоев) завалочной машины машинист совместно с дежурным персоналом механослужбы обязан проводить осмотр, техническое обслуживание и мелкий (предупредительный) ремонт: уборку и смазку механизмов и трущихся частей, подтяжку крепежных соединений.

Ревизия и ремонт

§ 66. Ревизию механизмов напольно-завалочной машины производить во время проведения текущих (периодичность 30-45 суток) и капитальных ремонтов (периодичность 6-10 лет) в соответствии с указаниями § 20 "Общих положений".

§ 67. Останавливать завалочную машину на ремонт необходимо между печами или в холостом пролете мартеновского цеха, согласно Правилам техники безопасности для сталеплавильных цехов.

§ 68. В период проведения ревизии и ремонта:

а) машинист обязан очистить машину от грязи, пыли, подтеков масла;

б) хобот, имеющий кривизну или значительные трещины, а также изношенный в головке (не плотно удерживающий мульду) заменить;

в) сухарь (замок) штока замыкания мульды с резко сбитыми гранями заменить;

г) натяжные клинья хобота, у которых на рабочих гранях образовались глубокие вмятины, заменить. При посадке хобота на мундштук хвостовую часть хобота подогреть до температуры 100-150 °С;

д) в составных хоботах, собранных из двух частей, необходимо проверить надежность места соединения. При ослаблении посадки хобот заменить. Биение головки хобота допускается не более 10 мм;

е) колеса механизмов хода моста и тележки подлежат замене, при износе реборд по толщине более 60%, по поверхности диаметры катания более 10%, ослаблении колес на осях; обнаружении трещин на осях и скатах, наличии на беговых дорожках колес выкрашиваний и отколов глубиной более 10 мм;

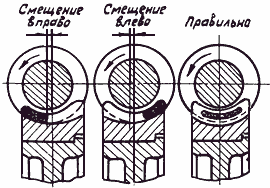

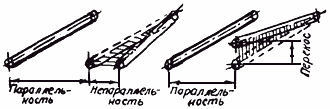

ж) параллельное смещение оси вновь смонтированного ходового колеса относительно оси рельса должно быть не более 0,5-1 мм;

з) перекос продольной оси ходового колеса относительно оси рельса не более ±0,5 мм на половину диаметра колеса;

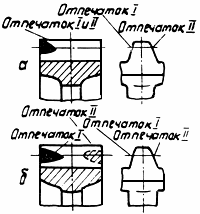

и) после обеспечения соосности осей приводных колес необходимо проверить зацепление зубчатой пары привода колес. Пятно контакта должно быть: по длине - не менее 60%; по высоте - 40%;

к) монтажные зазоры после установки тележки на мосту должны быть следующими:

между головкой рельса и поверхностью катания задних колес - 4±1 мм (при наличии нагрузки на конце хобота задние колеса должны катиться по верхним рельсам, при отсутствии нагрузки - по нижним рельсам);

между направляющими главных балок моста и направляющими тележки - 3±1 мм с каждой стороны по всей длине хода тележки;

между кронштейнами тележки и верхними рельсами моста для задних ходовых колес тележки - 9±1 мм по всей длине рельсов;

л) направляющие тележки заменить при достижении износа, указанного в § 63, п."в";

м) втулку (рис.11) механизма качания хобота менять при износе по диаметру более 5 мм;

н) коленчатый вал механизма качания 2 (рис.12) менять при износе шлицев по ширине более чем на 30%;

о) пружинные амортизаторы 5 (рис.12) менять при наличии остаточной деформации, обнаружении трещин, отколов;

п) проверить состояние подшипников на мундштуке 4 (рис.13) механизма вращения хобота;

р) проверить посадку зубчатого колеса 11 на мундштуке (рис.13); при ослаблении посадки заменить зубчатое колесо или мундштук;

с) проверить состояние втулок, цапф и пальцев шарнирных соединений механизма замыкания мульд с рычажным (механическим) механизмом замыкания мульд; при пятикратном увеличении номинального зазора детали шарнирных соединений заменить или отремонтировать;

т) проверить состояние внутренней поверхности гидроцилиндра 5 (рис.14) механизма замыкания мульд с гидравлическим приводом по наличию задиров, царапин; сальниковые соединения, пропускающие масло, заменить; цилиндр и поршень заменять при износе свыше допустимого (согласно указаниям § 192);

ц) обратить внимание на крепление штока 2 (рис.14) к цилиндру посредством пальца 4; при возникновении радиального зазора в соединении свыше 1,5-2 мм необходимо произвести ремонт или замену деталей узла;

ф) проверять металлоконструкции, обращая внимание на трещины. При ослаблении сечения элемента не более чем на 5% трещина может быть заварена. При большем ослаблении сечения элемента трещина должна быть перекрыта накладками;

х) состояние редукторов, зубчатых передач, соединительных муфт, подшипников качения, тормозов, резьбовых крепежных соединений проверять в соответствии с ПТЭ типовых деталей и узлов (раздел III).

ТЕЛЕЖКА ДЛЯ МУЛЬД

Тележка служит для подачи мульд с шихтой и полировочными материалами к мартеновским печам. Тележка двухосная.

Тележка (рис.17) состоит из литой рамы 1, опирающейся на пружины 3, которые установлены на буксах 2, в буксы вмонтированы роликоподшипники 8.

Рис.17. Тележка для мульды

Для предупреждения выпадания букс приболчены струнки 7. Тележка оборудована автосцепкой щеколдного типа. Щеколда 6 удерживается в поднятом положении рычагом 4, на котором укреплены грузы 5.

Уход и надзор за тележками для мульд

§ 69. Составы с тележками для мульд подлежат ежесменному наружному осмотру эксплуатационным персоналом и не реже одного раза в неделю детальному осмотру на железнодорожных путях.

При наружном осмотре проверить наличие и крепление струнок (подбуксовых пластин, поз.7) и осмотреть сцепное устройство.

При детальном осмотре:

а) проверить состояние колес тележек;

б) осмотреть, нет ли признаков, указывающих на повреждение или перегрев подшипников;

в) проверить состояние букс и буксовых крышек;

г) осмотреть пружины;

д) проверить состояние рам тележек и сцепных устройств.

§ 70. Запрещается включать в состав тележки, имеющие один из следующих видов дефектов или неисправностей:

а) наличие сквозной трещины в раме 1 или одной из букс;

б) отсутствие одной из рессорных пружин 3, либо наличие осевшей (деформированной) или лопнувшей пружины;

в) увеличение зазора между буксой и направляющими рамы 1 более 6 мм в сторону;

г) ослабление посадки одного из колес на оси, откол или наличие трещин в гребне, ободе либо ступице ходового колеса;

д) остроконечный накат гребня (независимо от толщины гребня);

е) повреждение одного из роликоподшипников;

ж) неисправность сцепных устройств - части их погнуты или имеют трещины;

з) заедание щеколды 6, вследствие чего поворот рычагов 4 требует большого усилия.

§ 71. Количество тележек для мульд в одном составе не должно превышать 12.

§ 72. Мульды устанавливать на тележку так, чтобы торцевые части мульд не выступали за раму тележки; перед установкой мульд тележки должны быть очищены от скрапа и мусора.

§ 73. Загрузку мульд производить плавно, без ударов; груз должен быть расположен равномерно и на обе колесные пары.

§ 74. Запрещается передвигать составы или отдельные тележки при помощи мостовых кранов.

§ 75. Запрещается передвигать составы с тележками для мульд со скоростью более 5 км/час. Запрещается производить резкое торможение при остановке состава и резкие удары при сцепке локомотива с составом.

§ 76. Запрещается устанавливать пластины между лобовыми частями сцепных устройств.

§ 77. Не реже одного раза в три месяца промывать роликоподшипники опор и заправлять свежей смазкой; в буксах тележек с подшипниками скольжения восполнять убыль масла не реже одного раза в 15 суток. Смазку производить только на специально отведенных участках; смазывать составы, находящиеся в движении или у печей, запрещается.

§ 78. Тележки для мульд, залитые во время разливки расплавленным металлом, очистить от металла, тщательно осмотреть и произвести отбраковку. Буксы тележек, признанных годными для работы, должны быть промыты и заправлены смазкой. В случае аварийного ремонта тележек на горячих путях работы разрешается производить только при отцепленном локомотиве.

Ревизия и ремонт тележек для мульд

§ 79. Ревизию и ремонт составов тележек для мульд производить не реже одного раза в 6 месяцев. Ремонт производить на ремонтной площадке.

При ревизии:

а) тщательно проверить раму тележки;

обнаруженные трещины разделать и заварить;

проверить износ направляющих букс; при увеличении зазора между ними и буксой свыше 6 мм направляющие отремонтировать;

б) проверить состояние букс, нет ли в них трещин либо других повреждений;

в) осмотреть рессорные пружины;

лопнувшие либо осевшие (деформированные) пружины подлежат замене;

г) проверить состояние сцепных устройств;

износ проушин щеколд допускается не более 10 мм на сторону;

детали сцепных устройств, погнутые или имеющие трещины, подлежат замене;

д) проверить уплотнение букс;

сработанные войлочные кольца заменить;

произвести промывку подбивочного материала и перезарядку букс с подшипниками скольжения;

е) осмотреть шарниры рычагов;

оси шарниров, изношенные по диаметру более чем на 20%, заменить;

ж) проверить по шаблону износ гребня и поверхностей катания ходовых колес.

Колесные пары подлежат ремонту или замене при наличии одного из следующих дефектов:

износ бандажа по диаметру катания более 9 мм;

сработка гребня до толщины менее 22 мм;

откол части гребня;

ослабление посадки колеса или бандажа;

поперечная трещина в любой части оси;

остроконечный накат гребня независимо от толщины гребня;

выбоина или раковина на поверхности катания;

трещины на поверхности катания глубиной более 3 мм и длиной более 25 мм;

вертикальный подрез гребня высотой более 18 мм (измеряется специальным шаблоном утвержденного МПС образца).

Износ обода цельнокатаного колеса допускается до толщины 30 мм.

§ 80. Ревизию болтовых соединений и подшипниковых букс производить в соответствии с указаниями ПТЭ типовых узлов и деталей (Раздел III).

ЗАПРАВОЧНАЯ МАШИНА

Заправочная машина служит для исправления (заправки) задних и передних стен, откосов и подины мартеновской печи.

Из всех типов заправочных машин наибольшее распространение в мартеновских цехах получили передвижные заправочные машины ленточного типа - наиболее простые по конструкции и удобные в эксплуатации.

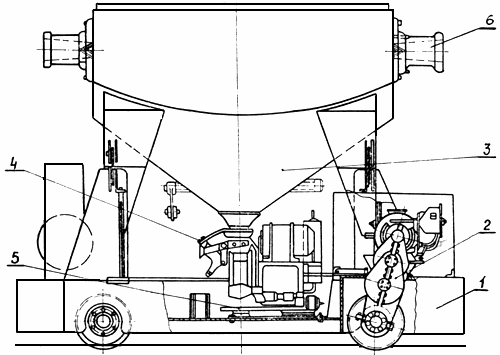

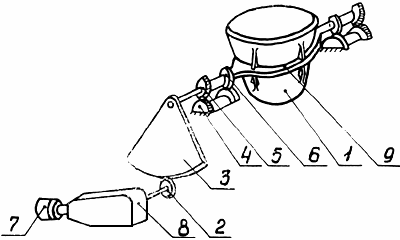

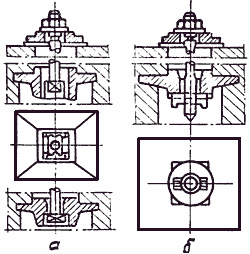

Заправочная машина (рис.18) состоит из тележки 1 с механизмом передвижения 2, броскового механизма 4, установленного на раме 5, и бункера 3, снабженного цапфами 6 для транспортировки машины заливочным краном.

Рис.18. Заправочная машина

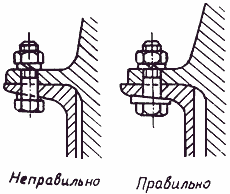

Механизм передвижения включает электродвигатель, полумуфту, тормоз и редуктор, зубчатое колесо которого насажено на ось ведущих скатов. Буксы тележки оборудованы подшипниками качения и снабжены пружинными амортизаторами.

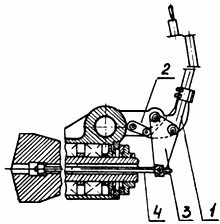

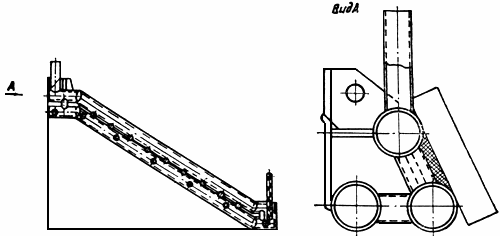

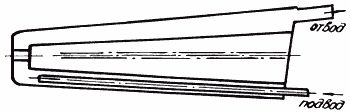

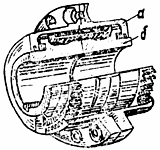

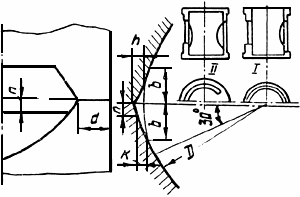

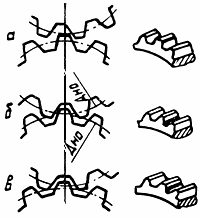

Бросковый механизм (рис.19) приводится в движение от электродвигателя, соединенного муфтой с приводным роликом 1. Бесконечная лента 7 огибает ролик 1, натяжной ролик 2 и направляющий ролик 3 и прижимается к бортам барабана-питателя 5. Лопасти барабана служат для подачи материала на ленту. Регулировка ленты осуществляется натяжной станцией винтового типа.

Рис.19. Бросковый механизм

Заправочный материал подается из бункера в направляющую воронку. Подача материала в барабан регулируется секторным затвором, соединенным шарниром Гука с рукояткой 4.

Бросковый механизм смонтирован на станине, которая двумя роликами опирается на круговой рельс 6, в результате чего можно осуществлять поворот механизма, а, следовательно, и регулировку струи материала в горизонтальной плоскости. Изменение направления струи по вертикали осуществляется рукояткой 4 через специальную систему рычагов 8.

Уход и надзор за заправочной машиной

Уход и надзор за заправочной машиной обязан осуществлять технологический персонал.

§ 81. Приемку смены производить согласно указаниям §§ 11-13 "Общих положений".

§ 82. Кроме того, при приемке смены проверить:

а) крепление скатов и букс, надежность посадки скатов на оси;

б) крепление бункера к корпусу машины; нет ли трещин в сварных швах, зашплинтованы ли болтовые соединения;

в) состояние тормоза механизма передвижения и его регулировку;

г) состояние ленты броскового механизма, ее натяжение, нет ли обрывов, порезов, не перекошена ли она; опробовать действие натяжной станции и в случае необходимости отрегулировать натяжение ленты;

д) состояние питающего барабана 5 (рис.19), осмотреть зашплинтованы ли все валики барабана;

е) состояние рычажной системы и шарнира Гука ручного управления машиной;

ж) надежность работы секторного затвора подачи материала в барабан.

§ 83. В течение смены систематически выполнять указания, приведенные в § 16, и, кроме того:

а) не реже одного раза в сутки смазывать подшипники осей тележки и броскового механизма;

б) следить, не возникает ли при работе машины необычный шум, стук или вибрация, свидетельствующие о наличии неисправности;

в) после каждой заправки обдувать машину сжатым воздухом;

г) систематически проверять состояние кожухов, ограждений, щитков и надежность их крепления.

§ 84. Во время нахождения заправочной машины у окна печи лента должна непрерывно вращаться во избежание подгорания части ее, обращенной к печи.

§ 85. Не допускаются к эксплуатации заправочные машины, у которых:

а) обнаружены дефекты в креплении скатов к платформе или бункера к корпусу машины;

б) при работе происходит биение или рассеивание струи заправочного материала, связанные с неисправностью механизмов.

Ревизия и ремонт заправочной машины

§ 86. Ревизию и ремонт заправочной машины производить по графику, но не реже одного раза в месяц.

§ 87. При ревизии:

а) проверить состояние барабана 5 (поз.19); при износе стенок ручья или наружного обода барабана более чем на 40% первоначальной толщины барабана заменить;

б) проверить валики барабана; валики, изношенные по толщине более чем на 20%, подлежат замене;

в) осмотреть бункер 3 (рис.18), проверить состояние фланцевых креплений бункера, нет ли повреждений на ребрах жесткости и сварных швах; осмотреть, не повреждена ли сетка бункера;

г) проверить состояние и износ роликов 1, 2, 3 (рис.19); ролики, на рабочей поверхности которых обнаружены круговые риски и вмятины глубиной более 0,1 мм, подлежат проточке и шлифовке; при износе рабочей поверхности роликов по толщине более чем на 30% ролики заменить; оси роликов должны быть выставлены параллельно друг другу без бокового смещения;

д) проверить состояние ленты; лента не должна иметь порывов, глубоких порезов и иметь прочное соединение в месте стыка;

е) осмотреть детали шарнира Гука, проверить степень износа вилки, кардана и подшипников (рис.19);

ж) ревизию редуктора, зубчатых зацеплений, тормоза механизма передвижения, соединительных муфт, болтовых креплений и подшипниковых узлов заправочной машины производить согласно указаниям ПТЭ типовых узлов и деталей (раздел III).

ТОРКРЕТ-МАШИНА

В мартеновских цехах применяются торкрет-машины и установки различной конструкции и с разными способами торкретирования.

Наибольшее распространение получила машина ТМЗ, созданная на заводе "Запорожсталь". На ряде заводов применяется машина конструкции ПКТИ (г.Днепропетровск).

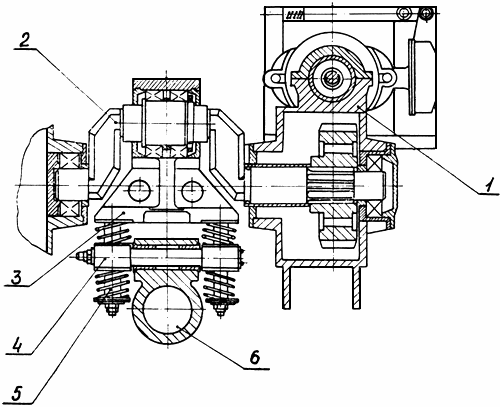

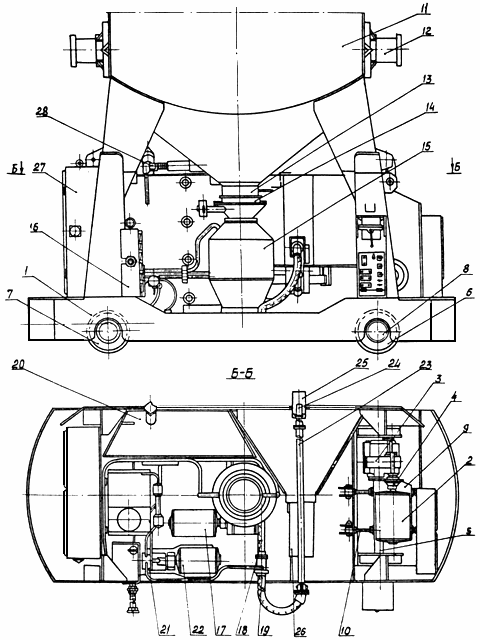

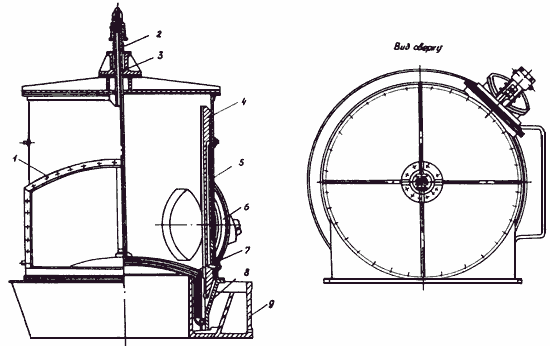

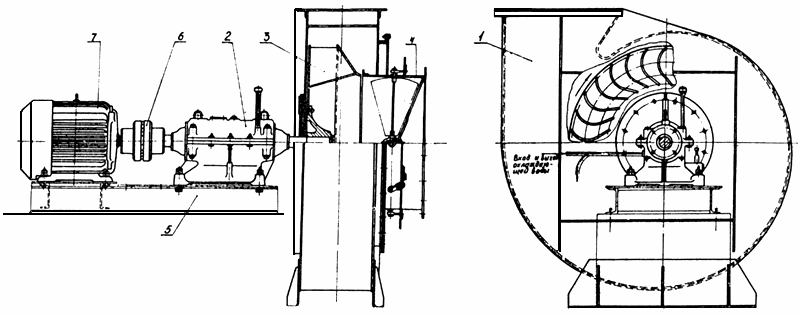

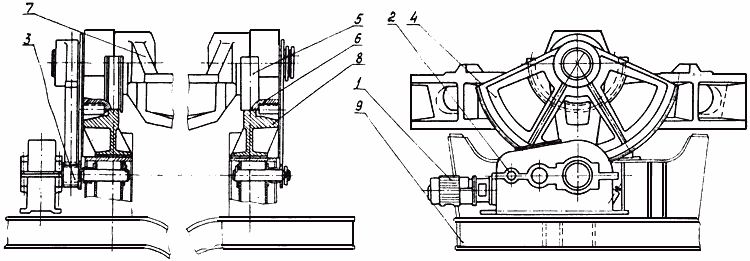

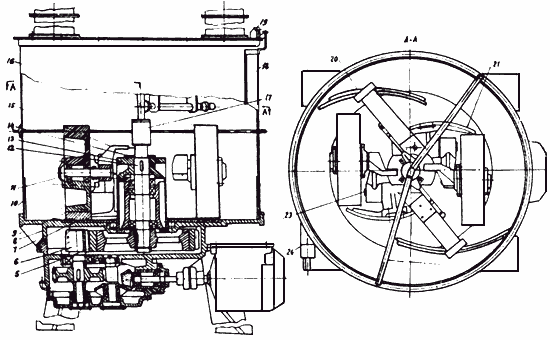

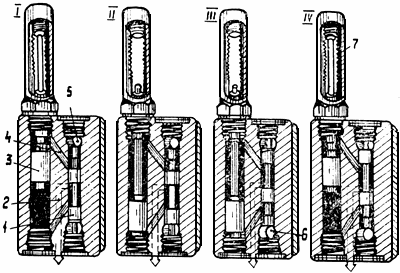

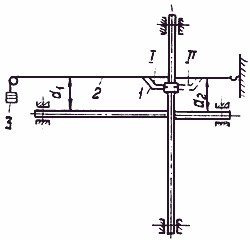

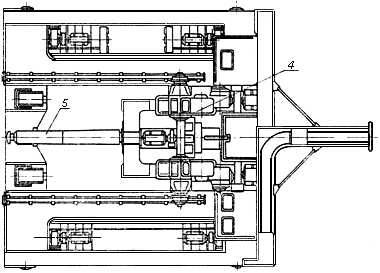

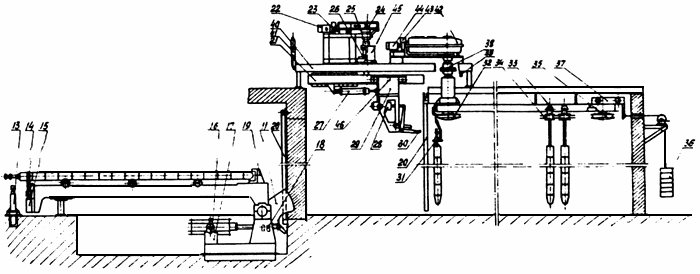

Торкрет-машина ТМЗ (рис.20) сконструирована на базе пневмонасоса (цемент-пушки) БМ-60 и предназначена для полусухого торкретирования вертикальных, наклонных стен и сводов мартеновских печей, а также корпусов миксеров.

Рис.20. Торкрет-машина ТМЗ

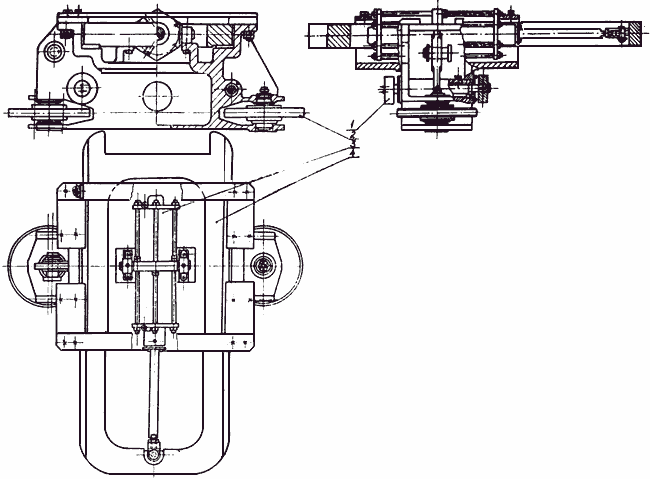

Все узлы машины смонтированы на сварной раме 1 самоходной тележки. Механизм передвижения тележки состоит из электродвигателя 2, двухступенчастого редуктора 3, соединительной муфты 4, передаточного вала 5, двух ведущих 6 и двух ведомых 7 ходовых колес, опорных букс 8 с амортизирующими пружинами. Электродвигатель и редуктор крепятся на специальном основании 9, фиксируемом с помощью двух пружинных подвесок 10 и вкладышей на передаточном валу.

Съемный бункер 11 предназначен для хранения торкрет-порошка. Бункер имеет цапфы 12 для перевозки его или всей машины краном. В нижней части бункер снабжен секторным или плоским затвором 13 с ручным управлением, посредством которого производится засыпка материала в рабочую камеру пневмонасоса (бункера). Для классификации торкрет-порошка в горловине бункера 11 имеется сетка 14.

Камерный пневмонасос 15 представляет собой сосуд, находящийся под давлением сжатого воздуха и снабженный пневмосистемой 16 с манометром, предохранительным клапаном и ресивером. В верхней части бункера пневмонасоса смонтирована загрузочная воронка, отверстие которой закрывается конусным клапаном, управляемым снаружи рукояткой.

Равномерная подача порошков из пневмонасоса в материальный шланг 18 осуществляется тарельчатым дозатором, смонтированным в нижней части бункера и управляемым приводом 17, состоящим из электродвигателя, червячной и цилиндрической передачи.

По материальному шлангу взвешенный в струе воздуха порошок транспортируется к стволу и затем с большой скоростью выбрасывается из него, предварительно увлажняясь в смесителе 19 и образуя при этом торкрет-массу. Вода подается в смеситель из бака 20 центробежно-вихревым насосом 21 с индивидуальным электроприводом 22.

Ствол машины 23 - стальная труба диаметром  , на одном конце которой крепится смеситель 19 и материальный шланг 18, а на другом - сопло 24, расположенное соосно в рабочем органе-трубе. На рабочем конце сопла и торцевом фланце рабочего органа шарнирно закреплен отражатель 25, поворачивающийся на 90° при перемещении сопла относительно рабочего органа, что обеспечивает подачу торкрет-массы на элементы передней стенки печи.

, на одном конце которой крепится смеситель 19 и материальный шланг 18, а на другом - сопло 24, расположенное соосно в рабочем органе-трубе. На рабочем конце сопла и торцевом фланце рабочего органа шарнирно закреплен отражатель 25, поворачивающийся на 90° при перемещении сопла относительно рабочего органа, что обеспечивает подачу торкрет-массы на элементы передней стенки печи.

Система управления стволом в немеханизированном варианте выполнена в виде двухступенчатого шарнира, установленного на подъемной плите, шарнирно укрепленной в амбразуре оградительного щита, что дает возможность изменять высоту подъема ствола и поворачивать его в вертикальной плоскости.

При механизированном варианте ствол установлен в манипуляторе, который обеспечивает автоматическое колебание ствола с соплом в вертикальной и горизонтальной плоскостях, а также осуществляет его возвратно-поступательное движение с помощью роликовой каретки 26. Каретка шарнирно закреплена на оси, которая может вращаться во втулках подъемной рамы.

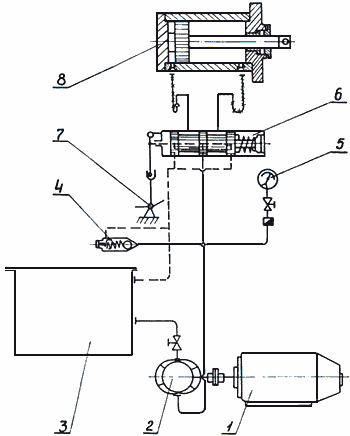

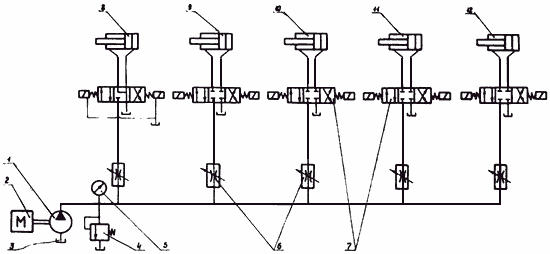

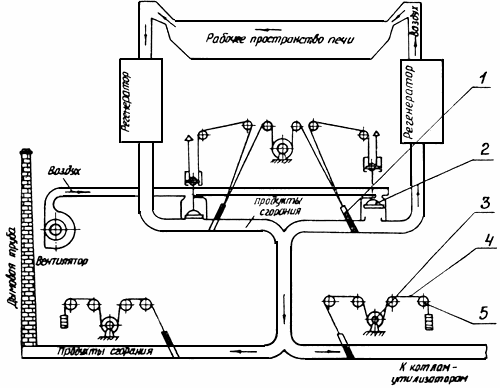

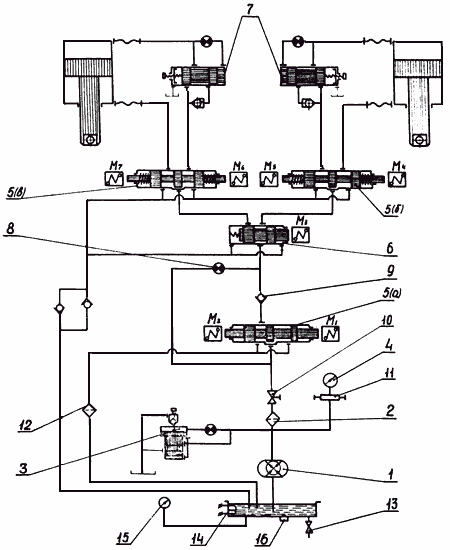

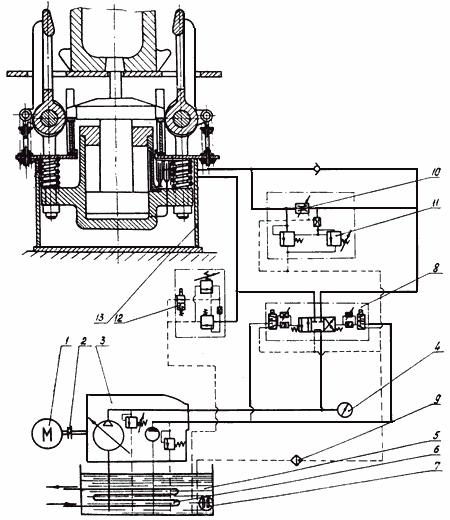

Принципиальная гидросхема манипулятора изображена на рис.21. Все движения сопла осуществляются с помощью лопастного насоса 1, приводимого во вращение электродвигателем 2. Масло из маслобака 3 поступает через предохранительный клапан 4, давление в котором контролируется манометром 5, регулировочные дроссели 6, золотники 7, исполнительные цилиндры 8, 9, 10, 11, 12. Цилиндр 8 предназначен для горизонтального качания ствола, 9 - поворота отражателя, 10 - поворота сопла, 11 - вертикального качания ствола, 12 - подача сопла. Гидроцилиндры могут работать совместно, обеспечивая качание сопла в двух плоскостях с одновременным вертикальным изменением угла наклона и горизонтальным перемещением сопла. Гидросистема управления манипулятором должна быть отрегулирована на давление 40 ати. Пульт управления механизмами манипулятора 27 (рис.20) вынесен на раму машины.

Рис.21. Принципиальная схема манипулятора

Торкрет-установка ПКТИ предназначена для горячего ремонта (торкретирования) внутренней поверхности кладки: задней и передней стенок, а также для заделки прогаров, щелей и отвалов огнеупорной кладки.

Установка состоит из машины для торкретирования, стационарной установки для приготовления торкрет-раствора и специальных переносных бункеров для транспортировки торкрет-раствора к машине и ее заправки. Переносные бункера оборудованы барботерами для поддержания раствора во взвешенном состоянии.

Наличие раздельной от машины установки приготовления торкрет-раствора на стационарной механизированной установке и сменных бункеров позволяет обеспечить приготовление торкрет-раствора требуемого качества и количества, также бесперебойную работу торкрет-машины.

Установка для приготовления раствора включает в себя трехячейковый бункер с секторными затворами и дозаторами-питателями на каждой ячейке, растворомешалку С-209, ленточный транспортер наклонного типа. Для выдачи готовой массы из растворомешалки в переносной бак применяется откидной лоток. Загрузка исходных материалов осуществляется с помощью специальной бадьи. На ячейках бункера смонтированы вибраторы и паровые обогреватели.

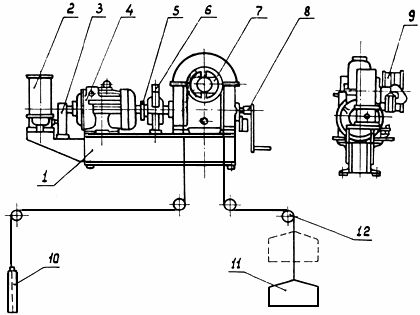

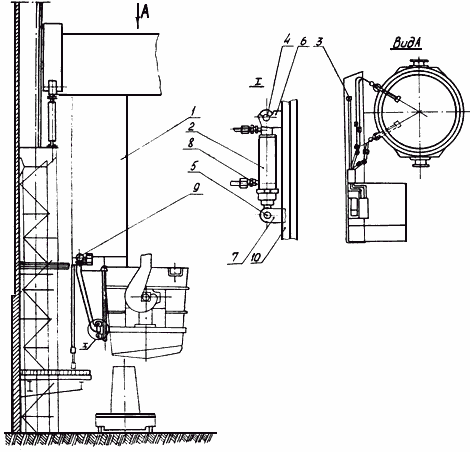

Торкрет-машина ПКТИ (рис.22) представляет собой самоходную тележку 1 с механизмом передвижения 2, на которой смонтированы: бак для торкрет-раствора 3, растворонасос С-317 Б-4, манипулятор 5, подвижной пульт управления 6.

Рис.22. Торкрет-машина ПКТИ

В баке смонтирован барботер для перемешивания торкрет-раствора. Манипулятор шарнирно закреплен на подвижной каретке 7 и имеет электрический привод 8 из трех самостоятельных механизмов: наклона, поворота и подачи форсунки 9. Форсунка крепится на раме с прижимными роликами 10. Каждая форсунка имеет комплект сменных наконечников и сопел.

Манипулятор может фиксироваться на каретке в трех положениях: вдоль машины, поперек машины и во внутрь машины (при транспортном положении). Практика работы машины на одном из заводов показала, что привод манипулятора из-за деформирования трубы форсунки в процессе торкретирования оказался неработоспособным и в настоящее время управление работой форсунки оператор осуществляет вручную.

От действия излучения печи механизмы манипулятора защищены поворотным 11 и стационарным сетчатым экраном 12.

Для хранения небольшого количества воды с целью доливки в плунжерную камеру растворонасоса имеется бачок для воды 13.

Уход и надзор за торкрет-машиной*

________________

* Этот раздел разработан применительно к торкрет машине ТМЗ. При обслуживании торкрет-установки ПКТИ пользоваться инструкцией по ее эксплуатации.

Уход и надзор за торкрет-машиной обязан осуществлять технологический персонал.

§ 88. Проверка и подготовка торкрет-машины к работе производится в следующей последовательности:

а) проверить давление воздуха в цеховой магистрали; для обеспечения нормальной работы машины оно должно быть не ниже 4 ати;

б) проверить надежность затяжки основных крепежных и соединительных деталей;

в) проверить наружным осмотром исправность магистралей для подачи торкрет-массы и воздуха, контрольных приборов (манометров) пробковых кранов, дозаторов, секторных затворов, ствола машины (форсунки) и сопла, вихревого насоса, смесителя;

г) убедиться в надежности работы пневмосистемы и гидросистемы управления манипулятором кратковременным включением без нагрузки, при этом обратить внимание на плотность соединений, отсутствие утечек воздуха, воды, масла;

д) проверить наличие воды в баке;

е) перед постановкой на машину бункера с исходными материалами убедиться в надежной работе электровибратора, а также проверить и при необходимости очистить металлическую сетку для классификации торкрет-порошка;

ж) убедиться наружным осмотром в исправности механизма передвижения тележки, проверить уровень масла в редукторе.

§ 89. Во время работы торкрет-машины необходимо:

а) перед пуском машины в бункер с дозатором через металлическую сетку загрузочной воронки загрузить сухую смесь торкрет-порошка;

б) следить за показаниями манометра пневмосистемы; при пуске машины в момент образования торкрет-массы давление должно плавно повышаться, а затем стабилизироваться при величине 4-5 ати. Резкое повышение давления в системе свидетельствует об образовании "пробок" смеси в шланге, отводящем патрубке или стволе (сопле). При повышении давления свыше 5 ати машину необходимо остановить;

в) визуально определять скорость вылета массы из ствола; она должна находиться в пределах 50-70 м/сек;

г) следить за нормальным увлажнением смеси; торкрет-масса не должна "плыть", т.е. быть переувлажненной;

д) наносить слой на рабочую поверхность печи равномерно, тонким слоем. Задержка сопла на одном месте недопустима; максимальная толщина единовременно нанесенного слоя не должна превышать 20 мм;

е) следить за правильностью работы всех механизмов, насоса; пневмосистемы и гидросистемы управления манипулятора; при обнаружении неисправностей машину следует остановить;

ж) следить за отсутствием на рельсовом пути движения машины посторонних предметов; при необходимости произвести очистку путей;

з) запрещается перегибать под острым углом шланги, по которым транспортируется раствор и воздух; радиус изгиба шлангов не должен превышать 130 мм;

и) после окончания работы машины все используемые в работе шланги, трубы и ствол (кроме шлангов гидросистемы) должны быть продуты воздухом; при этом пробки из остатков раствора должны быть удалены.

§ 90. При текущем обслуживании и проведении ревизии торкрет-машины необходимо не реже одного раза в неделю:

а) разобрать смеситель, промыть все его детали и осмотреть;

б) проверить затяжку всех крепежных соединений, состояние букс и пружин;

в) проверить состояние и регулировку конечных выключателей;

г) очистить от крупных частиц и промыть сетку бункера пневмонасоса БМ-60;

д) проверить состояние металлоконструкций рамы самоходной тележки, переносного бункера; при обнаружении трещин произвести ремонт путем заварки или постановки накладок;

е) проверить состояние механизмов привода самоходной тележки, обратив особое внимание на крепление и центровку двигателя, редуктора и опорных подшипников;

ж) проверить состояние резьбовых соединений отдельных узлов и деталей пневмосистемы и гидросистемы. Резьба должна быть чистой и полной, смятие, срыв, выкрашивание резьбы допускается не более чем у 10% витков, при этом один виток не должен быть нарушен более чем на 1/3 длины по окружности. Дефекты резьбы на заходной части не допускаются. Трещины, вздутия и пропуски в переходных патрубках соединений шлангов со штуцерами не допускаются;

з) проверить уровень масла в сливном баке гидросистемы управления манипулятором; при необходимости дозаправить; опробовать вручную легкость вращения вала насоса; проверить включением движение штока и поршня гидроцилиндра, перекосы и заедания при этом не допускаются;

не реже одного раза в три дня:

и) проверить состояние шлангов и крепление их на штуцерах; эксплуатация шлангов с остаточным скручиванием, трещинами, механическими разрушениями (порывы, истирание изнутри) запрещена;

к) проверить состояние системы смазки; определить уровень масла и при необходимости дозаправить все смазываемые точки и редукторы;

л) рабочую жидкость в гидросистеме менять не реже одного раза в 6 месяцев. В качестве рабочей жидкости следует применять только чистое минеральное масло "индустриальное" 20 или 30, свободное от кислот и щелочей, воды, механических и химических примесей;

м) проверить состояние редукторов, тормозов, соединительных муфт, крепежных изделий, руководствуясь указаниями Правил технической эксплуатации типовых деталей и узлов (раздел III);

н) проверить состояние исполнительных гидроцилиндров согласно указаний § 192.

§ 91. Текущее обслуживание, ревизию и ремонт серийно выпускаемых пневмонасоса БМ-60, насосов общего назначения, гидро и пневмо-аппаратуры производить, руководствуясь инструкциями заводов-изготовителей.

§ 92. После окончания монтажа, замены шлангов, а также не реже одного раза в год все элементы и узлы торкрет-машины подвергаются гидравлическому испытанию давлением не менее 9 ати в течение 15 минут.

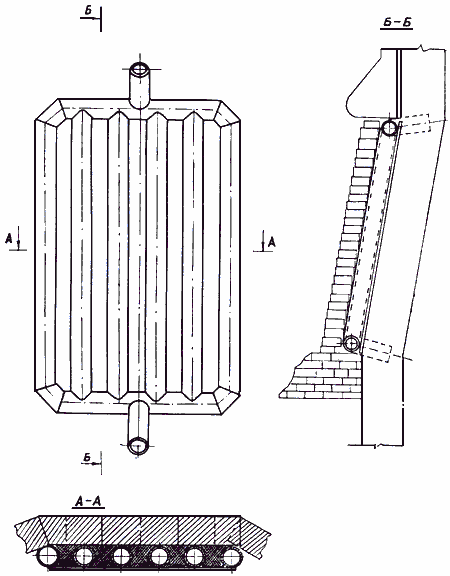

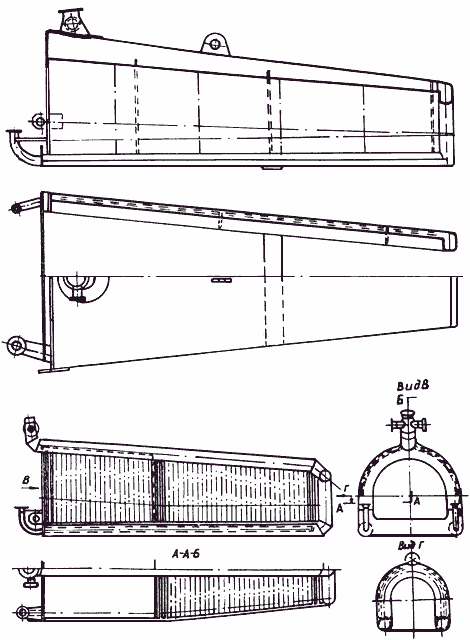

УСТАНОВКА ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ

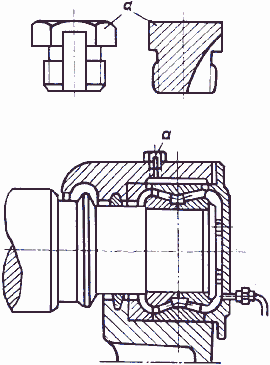

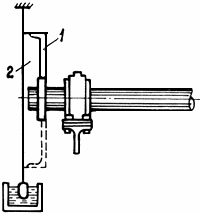

Установкой испарительного охлаждения называется устройство, с помощью которого осуществляется необходимое по технологическим и конструктивным особенностям печей охлаждение их отдельных деталей кипящей водой с получением пара установленных параметров.

Испарительное охлаждение мартеновских печей осуществляется с помощью схем с естественной циркуляцией. Барабаны-сепараторы располагают между подкрановыми балками, на слябах печи, на подстропильных фермах, в галерее (на крыше цеха). Давление пара в системах испарительного охлаждения находится в пределах 3-15 ат.