- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 9.029-74

(СТ СЭВ 1217-78)

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

РЕЗИНЫ

Методы испытаний на стойкость к старению при статической деформации сжатия

Unified system of corrosion and ageing protection. Vulcanized rubbers.

Method of testing of resistance to ageing under static deformation of compression

Дата введения 1976-01-01

метод А - 1977-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 1 июля 1974 г. N 1593

ВЗАМЕН ГОСТ 11099-64 в части метода определения относительной остаточной деформации

ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в феврале 1981 г. (ИУС 5-1981 г.).

Настоящий стандарт распространяется на резины с твердостью от 30 до 95 единиц по Шору А и устанавливает методы испытаний на стойкость к термическому старению при статической деформации сжатия.

Сущность методов заключается в том, что образцы подвергают статической деформации сжатия и по величине относительной остаточной деформации определяют способность резин сохранять эластические свойства после старения образцов в сжатом состоянии при заданных условиях.

Стандарт не распространяется на губчатые резины.

Стандарт соответствует СТ СЭВ 1217-78 в части метода А (см. справочное приложение 2).

(Измененная редакция, Изм. N 1).

1. МЕТОД А

1.1. Отбор образцов.

1.1.1. Образцы для испытаний изготавливают о соответствии с ГОСТ 269-66 и дополнительными требованиями, изложенными ниже.

1.1.2. Образцы в виде цилиндров вулканизуют в пресс-форме или вырезают из пластин соответствующей толщины с помощью вращающегося ножа, смачиваемого мыльным раствором.

Условия вулканизации образцов указывают в стандартах или технических условиях на резины или резиновые изделия.

Допускается проводить испытания на образцах, изготовленных из изделий, при этом способ изготовления и метод отбора образцов устанавливают в стандартах или технических условиях на резиновые изделия.

1.1.3. Размеры образцов должны соответствовать указанным в табл.1.

Таблица 1

|

Тип образца |

Диаметр образца, мм |

Высота образца, мм |

|

I |

29,0±0,5 |

12,5±0,5 |

|

II |

13,0±0,5 |

6,3±0,3 |

Примечания:

1. Образцы типа II применяют в случае недостатка материала.

2. При невозможности изготовления монолитных образцов указанных размеров допускается изготовлять образцы из отдельных слоев, наложенных друг на друга, без применения склеивания слоев. Толщина отдельного слоя должна быть не менее 2 мм. Не допускается наличие зазоров между слоями.

1.1.4. Продолжительность выдержки образцов после вулканизации до испытаний должна соответствовать требованиям ГОСТ 269-66.

1.1.5. Образцы перед испытанием выдерживают не менее 3 ч при (23±2) °С.

1.1.2-1.1.5 (Измененная редакция, Изм. N 1).

1.1.6. Количество образцов для испытаний не должно быть менее трех.

1.2. Аппаратура и реактивы

1.2.1. Струбцина, схема которой приведена на чертеже, состоящая из двух стальных параллельных пластин, соединенных болтами.

1 - образцы, 2 - ограничители

Шероховатость поверхностей струбцины, контактирующих с образцами, должна быть от 0,32 до 0,63 мкм в соответствии с ГОСТ 2789-73. В случае изготовления струбцины из ржавеющей стали поверхности струбцины должны быть хромированы.

Толщина пластин должна быть не менее 10 мм.

Струбцины должны обеспечивать величину деформации сжатия 25%, что достигается ограничителями, изготовленными из того же материала, что и струбцины. Высота ограничителей должна соответствовать следующим значениям:

9,38±0,01 мм - для образцов типа I;

4,72±0,01 мм - для образцов типа II.

1.2.2. Термостат камерный в соответствии с требованиями ГОСТ 9.024-74.

1.2.3. Толщиномер с ценой деления 0,01 мм и измерительным усилием (850±20) мН, имеющий сферические контактные поверхности радиусом (12,5±0,1) мм на стержнях диаметром (10,0±0,01) мм.

Допускается применять толщиномеры с плоскими контактными поверхностями диаметром 10 мм, наибольшим измерительным усилием 19,6 Н, колебанием измерительного усилия 7,8 Н и ценой деления 0,01 мм.

1.2.1-1.2.3. (Измененная редакция, Изм. N 1).

1.2.4. (Исключен, Изм. N 1).

1.3. Проведение испытаний

1.3.1. Измеряют толщиномером высоту центральной части образца с точностью до 0,01 мм при температуре (23±2) °С. Образцы не должны отличаться между собой по высоте более чем на 0,2 мм.

1.3.2. Поверхности струбцины, контактирующие с образцами, очищают от загрязнений.

1.3.1-1.3.2. (Измененная редакция, Изм. N 1).

1.3.3. Помещают образцы и ограничители между пластинами струбцин и подвергают образцы деформации сжатия, затягивая болты до соприкосновения с ограничителями. При этом образцы не должны соприкасаться друг с другом и с ограничителями.

1.3.4. Старение образцов проводят при (23±2) °С или при температурах, указанных в табл.2, в зависимости от типа полимера, на основе которого изготовлен образец.

Таблица 2

|

Тип полимера |

Температура старения, °С |

|

1. Натуральный (НК), стереорегулярные изопреновые (СКИ-3) и уретановые каучуки и наириты |

55, 70, 85, 100 |

|

2. Натрий-бутадиеновые (СКБ), бутадиен-стирольные (СКС), бутадиен-метилстирольные (СКМС), стереорегулярные цис-бутадиеновые (СКД), бутадиен-нитрильные (СКН) каучуки, бутилкаучуки |

100, 125 |

|

3. Сополимеры этилена с пропиленом (СКЭП), сополимеры этилена с пропиленом и диеном (СКЭПТ), хлорсульфированный полиэтилен (ХСПЭ), акрилатные каучуки |

125, 150, 175 |

|

4. Силоксановые и фторсодержащие каучуки |

150, 200, 225, 250, 300 |

Примечания:

1. При испытании резин на основе смеси полимеров температуру старения устанавливают по полимеру, содержащемуся в большем количестве; при равном содержании полимеров в резине старение проводят при температуре, предусмотренной для менее термостойкого полимера.

2. Допускается до 1 июля 1982 г. проводить старение при температуре 90 °С - резин на основе полимеров, указанных в пп.1 и 2, и при температуре 120 °С - резин на основе полимеров, указанных в пп.2 и 3.

Продолжительность старения должна быть равна (72 ) ч, если старение проводят при (23±2) °С и (24

) ч, если старение проводят при (23±2) °С и (24 ), или времени, кратному 24, но не более 10 сут, если старение проводят при повышенных температурах.

), или времени, кратному 24, но не более 10 сут, если старение проводят при повышенных температурах.

Температуру и продолжительность старения для конкретной марки резины устанавливают в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

1.3.5. Если старение проводят при повышенных температурах, то струбцину с образцами, подготовленную по п.1.3.3, не позднее чем через 30 мин после сжатия помещают в термостат, нагретый до заданной температуры.

Отсчет продолжительности старения начинают с момента сжатия образцов, если старение проводят при (23±2) °С, или с момента помещения струбцины с деформированными образцами в термостат, нагретый до заданной температуры, если старение проводят при повышенных температурах.

1.3.6. Образцы после старения при (23±2) °С извлекают из струбцины, оставляют в свободном состоянии на "отдых" в течение (30±3) мин, после чего замеряют высоту образцов, как указано в п.1.3.1.

1.3.7. Струбцины с образцами после старения при повышенных температурах вынимают из термостата, сразу же извлекают из них образцы, помещают их на теплоизолирующую деревянную или асбестовую плиту и оставляют в свободном состоянии "на отдых" при температуре (23±2) °С в течение 30±3 мин, после чего замеряют высоту образцов, как указано в п.1.3.1.

1.3.4-1.3.7. (Измененная редакция, Изм. N 1).

1.4. Обработка результатов

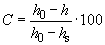

1.4.1. Относительную остаточную деформацию сжатия ( ) в процентах с точностью до 0,01 вычисляют по формуле

) в процентах с точностью до 0,01 вычисляют по формуле

,

,

где  - высота образца до испытаний, мм;

- высота образца до испытаний, мм;

- высота образца после "отдыха", мм;

- высота образца после "отдыха", мм;

- высота ограничителя, мм.

- высота ограничителя, мм.

1.4.2. За результат испытаний принимают среднее арифметическое значение относительной остаточной деформации всех испытанных образцов, вычисляемое с точностью до 0,1. Допускаемое предельное отклонение от среднего значения ±5%.

Если абсолютное значение отклонения от среднего превышает указанные пределы, испытания повторяют на удвоенном количестве образцов.

1.4.1-1.4.2. (Измененная редакция, Изм. N 1).

1.4.3. Результат испытаний не учитывают при выявлении дефектов в виде пузырьков воздуха в образцах, разрезанных после выдержки в заданных условиях на две половины.

1.4.4. Сопоставимыми считают результаты испытания, полученные при одинаковых размерах, способах и условиях изготовления образцов, температуре и продолжительности старения.

(Измененная редакция, Изм. N 1).

1.4.5. (Исключен, Изм. N 1).

1.4.6. Результат испытаний записывают в протокол по форме, приведенной в приложении.

2. МЕТОД Б

2.1. Отбор образцов

2.1.1. Образцы для испытаний должны соответствовать требованиям пп.1.1.1-1.1.6, за исключением размеров.

2.1.2. Образцы должны иметь диаметр (10±0,5) мм; высоту (10±0,2) мм.

2.2. Аппаратура

2.2.1. Аппаратура для испытаний - по пп.1.2.1, 1.2.2. Толщина пластин должна быть не менее 5 мм, высота ограничителей должна обеспечивать деформацию сжатия от 20 до 40%.

2.2.2. Толщиномер по ГОСТ 11358-89 с ценой деления 0,01 мм.

(Измененная редакция, Изм. N 1).

2.3. Проведение испытаний

2.3.1. Испытания проводят по пп.1.3.1 и 1.3.5.

2.3.2. Температура старения должна соответствовать указанной в табл.2. Продолжительность старения - по п.1.3.4. Допускаются другие температуры и продолжительности старения образцов.

Режим старения (температура, продолжительность и величина деформации сжатия) устанавливается для конкретной резины в соответствии со стандартами или техническими условиями на резины и резиновые изделия.

2.3.3. После окончания старения вынимают струбцину из термостата, охлаждают ее на теплоизолирующей плите при (23±2) °С не более 2 ч. Затем вынимают образцы из струбцины и оставляют их в свободном состоянии на "отдых".

Время "отдыха" устанавливают:

(30±3) мин - для образцов на основе полимеров, указанных в пп.1 и 2 табл.2, и силаксановых каучуков;

(24±1) ч - для образцов на основе полимеров, указанных в пп.3 и 4 табл.2, за исключением силоксановых каучуков.

Время "отдыха" для резин на основе смеси полимеров устанавливают по полимеру, содержащемуся в большом количестве; при равном содержании полимеров в резине время "отдыха" устанавливают по наиболее термостойкому полимеру.

(Измененная редакция, Изм. N 1).

2.3.4. После "отдыха" замеряют высоту образцов, как указано в п.1.3.1.

2.4. Обработка результатов

2.4.1. Результаты обрабатывают по п.1.4.

2.4.2. Сопоставимыми считают результаты испытаний, полученные при одинаковых размерах, способе и условиях изготовления образцов, деформации сжатия, температуре и продолжительности старения.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

дату, способ и условия вулканизации образцов;

дату начала испытаний;

условное обозначение резины;

метод испытаний;

тип образца и способ его изготовления;

температуру старения, °С;

продолжительность старения, ч;

величину деформации сжатия, %;

высоту образца до испытания, мм;

высоту образца после "отдыха", мм;

величину относительной остаточной деформации, %;

обозначение настоящего стандарта.

ПРИЛОЖЕНИЕ 2

Справочное

Информационные данные о соответствии ГОСТ 9.029-74 и СТ СЭВ 1217-78

|

Требование |

ГОСТ 9.029-74 |

СТ СЭВ 1217-78 |

|

1. Предельная допускаемая погрешность температуры испытаний |

±1 °С до 100 °С |

±1 °С до 125 °С |

|

1. Термин |

Относительная остаточная деформация сжатия |

Остаточная деформация сжатия |

(Введено дополнительно, Изм.N 1)

Текст документа сверен по:

официальное издание

Защита от коррозии. Часть 7.

Защита от старения. Том 1.: Сб. ГОСТов. -

М.: Издательство стандартов, 1994

Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов