- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 8.411-81

Группа T88.1*

_______________

* (Измененная редакция, Изм. N 1).

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Государственная система обеспечения единства измерений

МИКРОМЕТРЫ РЫЧАЖНЫЕ

Методика поверки

State system for ensuring the uniformity of measurements.

Lever micrometers. Rules and procedure of verification

(Наименование стандарта. Измененная редакция, Изм. N 1)

Дата введения 1983-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29 января 1981 г. N 357

ВЗАМЕН ГОСТ 16969-71и МУ 235

(Измененная редакция, Изм. N 1)

ПЕРЕИЗДАНИЕ. Декабрь 1984 г.

ВНЕСЕНО Изменение N 1, утвержденное постановлением Госстандарта СССР от 26.06.86 N 1815, введенное в действие с 01.01.87 и опубликованное в ИУС N 9, 1986 г.

Изменение внесено юридическим бюро по тексту ИУС N 9, 1986 г.

Настоящий стандарт распространяется на рычажные микрометры по ГОСТ 4381-80 и устанавливает методику их первичной и периодической поверок.

По методике настоящего стандарта допускается поверять рычажные микрометры с аналогичными параметрами, находящиеся в эксплуатации и выпущенные до срока введения в действие ГОСТ 4381-80.

(Измененная редакция, Изм. N 1).

1. ОПЕРАЦИИ И СРЕДСТВА ПОВЕРКИ

1.1. При проведении поверки должны быть выполнены операции и применены средства поверки, указанные в табл. 1.

Таблица 1

|

|

|

Обязательность проведения операции при | |||

|

Наименование операции

|

Номер пункта стан- |

Средства поверки и их нормативно-технические характеристики |

выпуске из произ- водства |

выпуске |

эксплуа- тации и хранении |

|

|

|

|

|

|

|

|

Опробование |

3.2 |

- |

Да |

Да |

Да |

|

Проверка отсчетного устройства микрометра типа МРИ |

3.3 |

По ГОСТ 8.260-77 для микрометров с ценой деления 0,002 мм, по ГОСТ 8.548-86 для микрометров с ценой деления 0,01 мм |

Да |

Да |

Да |

|

Определение ширины штрихов и ширины стрелки отсчетного устройства, ширины продольного штриха и штрихов шкал на стебле и барабане |

3.4 |

Универсальный измерительный микроскоп по ГОСТ 14968-69 или инструментальный микроскоп по ГОСТ 8074-82 |

Да |

Нет |

Нет |

|

Определение расстояния от стебля до верха торца конической части барабана микрометра |

3.5 |

Щуп толщиной 0,45 мм по ГОСТ 882-75 |

Да |

Да |

Нет |

|

Определение высоты расположения стрелки над шкалой микрометров типов МР и МРЗ |

3.6 |

- |

Да |

Да |

Да |

|

Проверка нулевой установки микрометра |

3.7 |

- |

Да |

Да |

Да |

|

Определение измерительного усилия и его колебания |

3.8 |

Циферблатные настольные весы с ценой деления 5 г по ГОСТ 23676-79 |

Да |

Да |

Нет |

|

|

|

стойка типа С-II-28-125Х125 по ГОСТ 10197-70; |

|

|

|

|

|

|

кронштейн (см. справочное приложение, черт. 1) |

|

|

|

|

Определение шероховатости измерительных поверхностей микрометра и установочных мер |

3.9 |

Образцы шероховатости поверхности по ГОСТ 9378-75 с параметрами шероховатости |

Да |

Да |

Нет |

|

|

|

Ra |

|

|

|

|

Определение отклонения от плоскостности измерительных поверхностей микрометра и установочных мер |

3.10 |

Стеклянная плоская нижняя пластина 2-го класса по ГОСТ 2923-75 |

Да |

Да |

Да |

|

Проверка отклонения от соосности микрометрического винта и подвижной пятки микрометра типа МР |

3.11 |

Приспособление для проверки несоосности (см. справочное приложение, черт. 2) |

Да |

Нет |

Нет |

|

Определение отклонений длины установочных мер от номинальных размеров и отклонений от параллельности измерительных поверхностей установочных мер |

3.12 |

Образцовые плоскопараллельные концевые меры длины 3-го разряда размером до 75 мм и 4-го разряда - размером более 75 мм по ГОСТ 8.166-80 |

Да |

Да |

Да |

|

|

|

контактный интерферометр типа ИКПГ или горизонтальный оптиметр по ГОСТ 5405-75; |

|

|

|

|

|

|

оптикатор типа 01П по ГОСТ 10593-74 или измерительная пружинная головка типа 01 ИГП по ГОСТ 6933-81; оптико-механическая машина типа ИЗМ по ГОСТ 10875-76 |

|

|

|

|

Определение биения измерительных поверхностей установочных мер длиной более 275 мм |

3.13 |

Оптико-механическая машина типа ИЗМ по ГОСТ 10875-76 |

Да |

Да |

Да |

|

Определение изменения показаний микрометров типа МР при нажиме на измерительные стержни в направлении, перпендикулярном к оси стержня |

3.14 |

Граммометр с ценой деления 0,10 Н, диапазоном измерения 0,05-3 Н, погрешностью не более 0,10 Н |

Да |

Да |

Нет |

|

Определение отклонений от параллельности измерительных поверхностей микрометра |

3.15 |

Стеклянные плоскопараллельные пластины по ГОСТ 1121-75; |

Да |

Да |

Да |

|

|

|

плоскопараллельные концевые меры длины 2-го класса по ГОСТ 9038-83; |

|

|

|

|

|

|

цилиндрические валики (см. справочное приложение, черт. 3) |

|

|

|

|

Определение основной погрешности и размаха показаний отсчетного устройства микрометров типов МР и МРЗ |

3.16 |

Образцовые концевые меры длины 3 и 4-го разрядов по ГОСТ 8.166-80; |

Да |

Да |

Да |

|

|

|

приспособление с дополнительной пяткой (см. справочное приложение, черт. 4); |

|

|

|

|

|

|

стойка для микрометров |

|

|

|

|

Определение основной погрешности микрометров |

3.17 |

Образцовые концевые меры длины 4-го разряда для микрометров с ценой деления 0,002 мм по ГОСТ 8.166-75; стойки для микрометров; приспособление для поверки микрометров (см. справочное приложение, черт.5) |

Да |

Да |

Да |

(Измененная редакция, Изм. N 1).

1.2. Допускается применение средств поверки, не приведенных в табл. 1, но удовлетворяющих по точности требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1).

2. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

2.1. При проведении поверки должны быть соблюдены следующие условия:

температура помещения, в котором проводят поверку, - от 17 до 23 °С;

изменение температуры помещения в течение 1 ч - не более 0,3 °С;

относительная влажность не более 80%.

2.2. Перед поверкой микрометр и средства поверки должны быть приведены в рабочее состояние в соответствии с технической документацией на них и выдержаны в помещении, где проводят поверку, на металлической плите не менее 1 ч или в открытых футлярах не менее 3 ч.

2.3. При поверке микрометр следует брать за теплоизоляционные накладки, а концевые меры длины - при помощи теплоизолирующей (полотняной) салфетки.

2.4. Для поверки установочных мер размером до 75 мм контактный интерферометр настраивают на цену деления 0,1 мкм или у горизонтального оптиметра заменяют измерительное устройство пружинной измерительной головкой или оптикатором.

Для поверки установочных мер по п.3.12 измерительные наконечники приводят в рабочее положение регулировочными винтами пиноли интерферометра, оптиметра или оптико-механической машины.

3. ПРОВЕДЕНИЕ ПОВЕРКИ

3.1. Внешний осмотр

При внешнем осмотре должно быть установлено соответствие рычажного микрометра следующим требованиям:

на наружных поверхностях микрометра и установочной меры не должно быть следов коррозии и механических повреждений, влияющих на их эксплуатационные свойства;

наружные поверхности микрометра и установочных мер, за исключением подвижной пятки, микрометрического винта и измерительных поверхностей установочных мер, должны иметь антикоррозионное покрытие;

скоба микрометра и установочные меры номинальной длиной 50 мм и более должны иметь теплоизоляцию;

стекло отсчетного устройства микрометра должно быть чистым и прозрачным и не должно иметь дефектов, препятствующих отсчету показаний;

поверхности, на которых нанесены штрихи и цифры, не должны быть блестящими;

штрихи и цифры должны быть контрастными;

лицевая сторона шкалы отсчетного устройства должна быть светлого тона, с четкими штрихами и цифрами;

начальные штрихи и штрихи, соответствующие каждому пятому миллиметру на шкале стебля и каждому пятому делению на шкале барабана, должны быть удлиненными и должны иметь числовые отметки;

кромка конической части барабана микрометра должна быть ровной, без зазубрин и прорезов;

измерительная поверхность микрометрического винта должна быть плоской; измерительная поверхность подвижной пятки микрометров с верхним пределом измерения до 300 мм должна быть плоской, а свыше 300 мм - сферической;

комплектность и маркировка микрометров должна соответствовать требованиям ГОСТ 4381-80.

(Измененная редакция, Изм. N 1).

3.2. Опробование

При опробовании проверяют взаимодействие частей микрометра:

пятки микрометра должны перемещаться легко и плавно;

измерительный механизм микрометра должен работать плавно, без скачков и заеданий;

стопорное устройство должно надежно закреплять микрометрический винт в требуемом положении;

конец стрелки отсчетного устройства должен перекрывать короткие штрихи шкалы не менее чем на 0,3 и не более чем на 0,8 их длины.

3.3. Отсчетное устройство микрометров типа МРИ с ценой деления 0,002 мм поверяют по ГОСТ 8.260-77, с ценой деления 0,01 мм - по ГОСТ 8.548-86.

Для поверки отсчетное устройство вынимают из скобы микрометра.

Отсчетное устройство микрометров с ценой деления 0,002 мм должно соответствовать требованиям ГОСТ 18833-73, с ценой деления 0,01 мм - ГОСТ 577-68 для 1-го класса точности.

(Измененная редакция, Изм. N 1).

3.4. Ширину штрихов отсчетного устройства, ширину части стрелки, находящейся над штрихами шкалы, ширину продольного штриха и штрихов шкал на стебле и барабане измеряют на универсальном или инструментальном микроскопе.

На каждой шкале измеряют не менее трех штрихов, равномерно расположенных по длине шкалы. Ширину продольного штриха на стебле измеряют также на трех участках, равномерно расположенных по его длине.

Ширина штрихов шкал, разность по ширине отдельных штрихов в пределах каждой шкалы, разность по ширине продольного штриха на стебле и штрихов на барабане, ширина стрелки - по ГОСТ 4381-80.

3.5. Расстояние от стебля до верха торца конической части барабана микрометра определяют щупом толщиной 0,45 мм в четырех положениях (через четверть оборота) барабана. Щуп накладывают на стебель над продольным штрихом. В каждом из четырех положений барабана кромка барабана не должна быть выше щупа.

3.6. Высоту расположения стрелки над шкалой микрометров типов МР и МРЗ определяют по изменению показаний при наклоне шкалы.

Микрометр устанавливают на нулевое показание по шкале отсчетного устройства. Затем микрометр поворачивают вокруг оси, параллельной стрелке, приблизительно на 45° и, не меняя положения головы, наблюдают изменение показания. Изменение показания по шкале отсчетного устройства не должно превышать 0,5 деления шкалы. В этом случае высота расположения стрелки не превышает значения, указанного в ГОСТ 4381-80.

3.7. Нулевую установку микрометра проверяют при контакте измерительных поверхностей пятки и микрометрического винта между собой (у микрометров с нижним пределом измерений 0) или с установочной мерой (у микрометров с нижним пределом измерения 20 мм и более).

Отсчетное устройство устанавливают на нулевое показание и нулевой штрих шкалы барабана совмещают с продольным штрихом стебля. При этом начальный штрих шкалы стебля должен быть виден полностью.

Расстояние от торца конической части барабана до начального штриха шкалы стебля определяют по шкале барабана, подводя торец барабана к ближайшему краю начального штриха. При этом из микрометров с нижним пределом измерения 20 мм и более удаляют установочную меру. У микрометров с нижним пределом измерения 0 мм определяют расстояние от торца конической части барабана до любого ближайшего (не начального) штриха шкалы стебля.

У микрометров, выпущенных до срока введения в действие ГОСТ 4381-80, допускается перекрытие начального штриха шкалы стебля торцом конической части барабана, но не более чем на 0,07 мм. При нулевой установке микрометра расстояние от торца конической части барабана до ближайшего штриха не должно превышать значения, указанного в ГОСТ 4381-80.

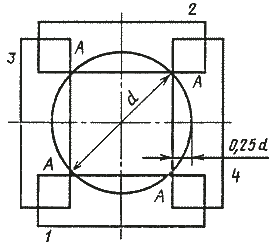

3.8. Измерительное усилие микрометра со встроенным отсчетным устройством и его колебание определяют при помощи циферблатных весов при контакте измерительной поверхности подвижной пятки с шариком, закрепленным (например, пластилином) на площадке весов. При этом микрометр закрепляют в стойке при помощи кронштейна (см. справочное приложение, черт. 1).

Опускают микрометр до совмещения стрелки с крайним делением минусовой части шкалы и отсчитывают показание весов. Затем при совмещении стрелки с крайним делением плюсовой части шкалы отсчитывают второе показание весов. Большее из двух показаний весов определяет измерительное усилие микрометра.

Разность двух показаний весов равна значению колебания измерительного усилия.

Для определения измерительного усилия микрометров, оснащенных рычажно-зубчатыми измерительными головками, из скобы микрометра вынимают стебель с измерительной головкой и закрепляют его в кронштейне стойки типа С-II при помощи переходной втулки с отверстием диаметром 18 мм.

Измерительное усилие и его колебание определяют так же, как и у микрометров со встроенным отсчетным устройством.

Измерительное усилие и его колебание - по ГОСТ 4381-80.

(Измененная редакция, Изм. N 1).

3.9. Шероховатость измерительных поверхностей микрометра и установочных мер определяют сравнением с соответствующими образцами шероховатости.

Шероховатость измерительных поверхностей микрометра должна соответствовать требованиям ГОСТ 4381-80.

3.10. Отклонение от плоскостности измерительных поверхностей микрометра и установочных мер определяют интерференционным методом при помощи стеклянной плоской пластины.

Стеклянную пластину накладывают на поверяемую поверхность и определяют отклонение от плоскостности по числу наблюдаемых интерференционных колец (полос), которое не должно превышать значений, указанных в ГОСТ 4381-80.

3.11. Несоосность микрометрического винта и подвижной пятки микрометра типа МР с верхним пределом измерения до 50 мм проверяют при помощи приспособления для проверки отклонения от соосности (см. справочное приложение, черт. 2).

Микрометрический винт устанавливают в положение, при котором расстояние между измерительными поверхностями микрометра превышает 20 или 40 мм у микрометров с верхним пределом измерения соответственно 25 или 50 мм.

На цилиндрической поверхности микрометрического винта закрепляют гайкой приспособление для проверки соосности. Вращением барабана микрометра надвигают приспособление на подвижную пятку. Подвижная пятка микрометра должна войти в отверстие приспособления. При этом несоосность микрометрического винта и пятки микрометра не превышает значения, указанного в ГОСТ 4381-80.

(Измененная редакция, Изм. N 1).

3.12. Отклонение длины установочных мер от номинального значения определяют сличением установочных мер с образцовыми концевыми мерами длины соответствующих размеров. Для поверки установочных мер размером до 75 мм применяют образцовые концевые меры длины 3-го разряда, горизонтальный контактный интерферометр или горизонтальный оптиметр с измерительной пружинной головкой или оптикатором. Для поверки установочных мер размером более 75 мм применяют образцовые концевые меры длины 4-го разряда и оптико-механическую машину или горизонтальный оптиметр для мер размером до 300 мм.

Отклонения от параллельности измерительных поверхностей установочных мер определяют одновременно с отклонениями длины установочных мер от номинального размера.

3.12.1. Установочные меры с плоскими измерительными поверхностями измеряют при помощи сферических измерительных наконечников. Установочную и образцовую меры устанавливают рядом на столе прибора так, чтобы измерительные поверхности сравниваемых мер находились приблизительно в одной плоскости, и закрепляют на столе. Мера должна соприкасаться со столом узкой нерабочей поверхностью.

Перемещая стол, устанавливают образцовую меру серединами измерительных поверхностей по линии измерения, добиваясь наименьших показаний прибора при поворотах меры вокруг горизонтальной и вертикальной осей.

Прибор устанавливают на нулевое показание, арретируют измерительный наконечник и снимают отсчет  . Все отсчеты снимают до десятых долей деления шкалы.

. Все отсчеты снимают до десятых долей деления шкалы.

Измерительный наконечник отводят арретиром и перемещениями стола вводят между наконечниками установочную меру. Установку ее по линии измерения, отсчеты по установочной мере в средней точке с и в четырех точках а, b, d и е, равномерно расположенных по окружности на расстоянии 0,7-1 мм от края измерительной поверхности, затем повторный отсчет  по образцовой мере проводят аналогично вышеуказанному.

по образцовой мере проводят аналогично вышеуказанному.

Разность отсчетов  и

и  не должна превышать 0,1 и 0,4 мкм при поверке установочных мер размером соответственно до 75 мм и более 75 мм. Если разность отсчетов превышает указанные значения, измерения повторяют.

не должна превышать 0,1 и 0,4 мкм при поверке установочных мер размером соответственно до 75 мм и более 75 мм. Если разность отсчетов превышает указанные значения, измерения повторяют.

(Измененная редакция, Изм. N 1).

3.12.2. Отклонение длины установочной меры от номинального значения вычисляют в последовательности, указанной ниже.

Вычисляют средний отсчет по образцовой мере  по формуле

по формуле

.

.

Из отсчетов в точках  ,

,  ,

,  ,

,  и

и  с учетом знаков выбирают два (наибольший и наименьший) и вычисляют соответственно две разности

с учетом знаков выбирают два (наибольший и наименьший) и вычисляют соответственно две разности  и

и  между этими отсчетами и отсчетом

между этими отсчетами и отсчетом  . За отклонение длины меры от номинального значения принимают наибольшее по абсолютному значению

. За отклонение длины меры от номинального значения принимают наибольшее по абсолютному значению  , вычисленное по формулам:

, вычисленное по формулам:

и

и

,

,

где  - отклонение срединной длины образцовой концевой меры от номинального значения, мкм.

- отклонение срединной длины образцовой концевой меры от номинального значения, мкм.

Отклонение от параллельности измерительных поверхностей установочных мер определяют как разность между наибольшим и наименьшим из отсчетов в точках  ,

,  ,

,  ,

,  и

и  .

.

(Измененная редакция, Изм. N 1).

3.12.3. Установочные меры с одной сферической и одной плоской измерительными поверхностями измеряют при помощи плоского (соприкасается со сферической поверхностью меры) и сферического (соприкасается с плоской поверхностью меры) наконечников.

Установочную и образцовую меры устанавливают рядом на две опоры (столы или люнеты), имеющие перемещения в двух взаимно перпендикулярных плоскостях.

Опоры располагают под штрихами, нанесенными на образцовой мере. Образцовую меру кладут на опоры узкой нерабочей стороной. Измерительные поверхности сравниваемых мер должны находиться приблизительно в одной плоскости.

Образцовую меру с плоскими измерительными поверхностями устанавливают серединами измерительных поверхностей по линии измерения, добиваясь перемещениями стола или люнета наименьших показаний измерительного устройства машины при поворотах меры вокруг горизонтальной и вертикальной осей.

Машину устанавливают на нулевое показание измерительного устройства, арретируют измерительный наконечник и снимают отсчет  . Отсчеты снимают до десятых долей деления шкалы.

. Отсчеты снимают до десятых долей деления шкалы.

Измерительный наконечник отводят арретиром и вводят между наконечниками установочную меру.

Установочную меру с одной сферической и одной плоской измерительными поверхностями устанавливают по линии измерения следующим образом.

Если сферическая поверхность поверяемой меры находится у измерительного устройства машины, а плоская у пиноли, перемещениями люнета, расположенного у пиноли, добиваются наименьшего показания измерительного устройства. Затем перемещениями ближайшего к измерительному устройству люнета находят точку возврата - наибольшее показание измерительного устройства.

Если сферическая поверхность поверяемой меры находится у пиноли, а плоская - у измерительного устройства машины, меру по линии измерения устанавливают, добиваясь сначала наименьшего отсчета при помощи ближайшего к измерительному устройству люнета, затем наибольшего отсчета при помощи люнета, расположенного у пиноли. Затем арретируют наконечник в средней точке c и снимают отсчет m.

Устанавливают по линии измерения образцовую меру и снимают отсчет  .

.

Разность отсчетов  и

и  не должна превышать 0,4 мкм. Если разность превышает 0,4 мкм, измерения повторяют.

не должна превышать 0,4 мкм. Если разность превышает 0,4 мкм, измерения повторяют.

Вычисляют средний отсчет по образцовой мере  по формуле

по формуле

,

,

и отклонение длины установочной меры от номинального значения  по формуле

по формуле

.

.

(Измененная редакция, Изм. N 1).

3.12.4. Отклонения длины установочных мер от номинальных размеров и отклонения от параллельности измерительных поверхностей установочных мер не должны превышать значений, указанных в ГОСТ 4381-80.

У установочных мер размером 50 и 75 мм, находящихся в эксплуатации, допускаются отклонения длины от номинальных значений ±0,75 мкм и отклонения от параллельности измерительных поверхностей до 0,75 мкм.

3.13. Биение измерительных поверхностей установочных мер относительно их оси определяют у мер длиной более 275 мм. После измерений отклонения длины люнетом, расположенным у плоской поверхности меры, наклоняют меру так, чтобы середина плоской измерительной поверхности меры сместилась приблизительно на 3 мм относительно центра сферической поверхности измерительного наконечника. Вращая меру вокруг оси, наблюдают изменение показаний измерительного устройства машины. Биение измерительных поверхностей определяют как наибольшую разность показаний измерительного устройства при вращении меры. Биение не должно превышать значений, указанных в ГОСТ 4381-80.

3.14. Для определения изменения показаний микрометров типа МР при нажиме на измерительные стержни микрометрической головки и отсчетного устройства в направлении, перпендикулярном к оси стержня с усилием 1 Н, микрометр устанавливают на показание, близкое к нулевому. При этом в микрометры с нижним пределом измерения 25 мм и более устанавливают установочную меру.

К измерительным стержням микрометра около измерительных поверхностей щупом граммометра прикладывают усилие 1 Н последовательно в двух взаимно перпендикулярных направлениях. При этом наблюдают каждый раз изменение показаний отсчетного устройства, которое не должно превышать значения, указанного в ГОСТ 4381-80.

3.15. Отклонение от параллельности измерительных поверхностей микрометров с верхним пределом измерения до 100 мм определяют при помощи стеклянных плоскопараллельных пластин (для микрометров типов МР) и цилиндрических валиков (для микрометров типа МРЗ). Отклонение от параллельности измерительных поверхностей микрометров с верхним пределом измерения более 100 мм определяют при помощи концевых мер длины. Отклонение от параллельности определяют при закрепленном и незакрепленном стопорном винте.

(Измененная редакция, Изм. N 1).

3.15.1. Отклонение от параллельности измерительных поверхностей микрометров типов МР с верхним пределом измерения до 100 мм определяют интерференционным методом по четырем стеклянным плоскопараллельным пластинам, рабочие размеры которой отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта. Стеклянную пластину помещают между измерительными поверхностями микрометра (стрелка отсчетного устройства должна находиться над нулевым делением шкалы) и определяют общее число интерференционных полос, наблюдаемых на обеих измерительных поверхностях. Одна полоса соответствует отклонению от параллельности 0,3 мкм.

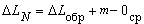

Отклонения от параллельности измерительных поверхностей микрометров типа МРЗ определяют по четырем цилиндрическим валикам (см. справочное приложение, черт. 3), диаметры которых отличаются друг от друга на 0,11-0,14 мм. Валик последовательно помещают между измерительными поверхностями в положения 1, 2, 3, 4, как показано на черт. 1, а (при поверке микрометров типа МРЗ с неполной пяткой) и черт. 1, б (при поверке микрометров типа МРЗ с полной пяткой).

Черт.1

Отклонение от параллельности измерительных поверхностей по каждому валику определяют как наибольшую разность показаний отсчетного устройства при указанных четырех положениях валика.

При отсутствии стеклянных пластин и цилиндрических валиков допускается поверять микрометры, находящиеся в эксплуатации, по концевым мерам длины (см. п.3.15.2).

Отклонение от параллельности измерительных поверхностей микрометра в каждом из четырех положений микрометрического винта (по каждой стеклянной пластине, каждому валику), не должно превышать значения, указанного в ГОСТ 4381-80.

(Измененная редакция, Изм. N 1).

3.15.2. Отклонение от параллельности измерительных поверхностей микрометров с верхним пределом измерения более 100 мм определяют по концевым мерам длины или блокам мер, рабочие размеры которых отличаются друг от друга на значение, соответствующее 1/4 оборота микрометрического винта.

Меру или блок последовательно устанавливают между измерительными поверхностями в положения 1, 2, 3, 4, как показано на черт. 2.

Черт.2

Для исключения влияния отклонения от параллельности измерительных поверхностей концевых мер их устанавливают между измерительными поверхностями микрометра одним и тем же краем А.

Отклонение от параллельности измерительных поверхностей микрометра определяют как наибольшую разность показаний отсчетного устройства при четырех положениях меры.

Отклонения от параллельности измерительных поверхностей в каждом из четырех положений микрометрического винта не должны превышать значений, указанных в ГОСТ 4381-80.

3.16. Основную погрешность отсчетного устройства микрометров типов МР и МРЗ и размах показаний определяют в нескольких отметках шкалы при помощи образцовых концевых мер длины 4-го разряда при вертикальном и горизонтальном положениях отсчетного устройства.

Для поверки микрометров типа МР, выпускаемых из производства и после ремонта, когда основная погрешность равна или незначительно превышает предел допускаемой, на участках шкалы ±0,03 мм применяют образцовые концевые меры длины 3-го разряда.

3.16.1. Основную погрешность отсчетного устройства микрометра с верхним пределом измерения до 25 мм определяют в последовательности, изложенной ниже. Концевую меру размером 1,14 мм помещают между измерительными поверхностями. Вращая барабан, устанавливают стрелку отсчетного устройства на нулевое деление шкалы. В этом положении необходимо стопором закрепить микрометрический винт. После этого, удалив меру размером 1,14 мм, последовательно помещают на ее место меры размерами 1,15; 1,16; 1,17; 1,24 и 1,28 мм для поверки отсчетного устройства в точках плюсовой части шкалы и концевые меры размерами 1,13; 1,12; 1,11; 1,04 и 1,0 мм для поверки отсчетного устройства в точках минусовой части шкалы. При этом отсчеты снимают по шкале отсчетного устройства. Разность между показанием отсчетного устройства и разностью действительных размеров концевых мер длины равна основной потребности отсчетного устройства на проверяемом участке шкалы.

Допускается применять концевые меры длины других номинальных размеров, но с разностью размеров, обеспечивающей поверку на тех же отметках шкалы: ±0,01; ±0,02; ±0,03; ±0,10 и ±0,14 мм.

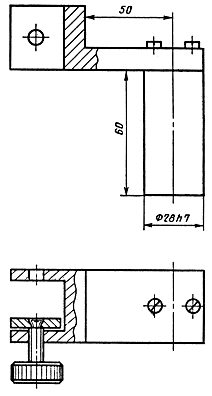

3.16.2. Основную погрешность отсчетного устройства микрометров типа МР с верхним пределом измерения от 50 до 100 мм определяют по методике, изложенной в п.3.16.1. При этом на выступающую часть микрометрического винта микрометра необходимо надеть приспособление с дополнительной пяткой (см. справочное приложение, черт. 4) и между измерительной поверхностью подвижной пятки микрометра и дополнительной пяткой приспособления поместить концевые меры.

(Измененная редакция, Изм. N 1).

3.16.3. Основную погрешность отсчетного устройства микрометров типа МРЗ с пределами измерения от 20 до 45 мм определяют при помощи концевых мер, указанных в п.3.16.1, притираемых в блок к одной или нескольким концевым мерам, размер которых должен обеспечивать контакт блока с измерительными поверхностями поверяемого микрометра.

3.16.4. Одновременно с определением основной погрешности отсчетного устройства микрометра необходимо определить размах показаний арретированием подвижной пятки при трех положениях стрелки: в середине шкалы и в двух крайних ее отметках (не менее 10 раз в каждом положении). После каждого арретирования следует выполнить отсчитывание показаний. Разность между наибольшим и наименьшим показаниями принимают за размах показаний (для каждого положения стрелки).

3.16.5. Основная погрешность и размах показаний отсчетного устройства микрометра не должны превышать значений, указанных в ГОСТ 4381-80.

3.17. Основную погрешность микрометра определяют как сумму погрешностей микрометрической головки и отсчетного устройства. Погрешность определяют в нескольких точках шкал микрометрической головки и отсчетного устройства сравнением показаний микрометра с действительными значениями образцовых концевых мер длины.

Поверяемый микрометр устанавливают в стойку. Для больших микрометров применяют две стойки. Блоки концевых мер длины размером более 300 мм устанавливают на две опоры, находящиеся на расстоянии 0,21 от концов меры, где

от концов меры, где  - длина концевой меры.

- длина концевой меры.

Микрометры с верхним пределом измерения свыше 300 мм могут поверяться с помощью приспособления (см. справочное приложение, черт. 5).

При определении основной погрешности микрометров используют концевые меры длины или блоки концевых мер длины с номинальными размерами, указанными в табл. 2. Показания следует снимать по шкале отсчетного устройства.

Таблица 2

мм

|

Цена деления отсчетного устройства |

Верхние пределы измерений микрометров |

Проверяемая отметка шкалы отсчетного устройства |

Номинальный размер блока концевых мер длины |

Показания, устанавливаемые по микрометрической головке |

|

|

До 20 |

+0,01 |

5,12 |

5,11 |

|

|

|

+0,03 |

10,24 |

10,21 |

|

|

|

-0,01 |

15,36 |

15,37 |

|

|

|

-0,03 |

19,50 |

19,53 |

|

|

|

0 |

20,00 |

20,00 |

|

|

Св. 20 до 100 |

0 |

А |

0 |

|

|

|

+0,01 |

А+5,12 |

5,11 |

|

|

|

+0,03 |

А+10,24 |

10,21 |

|

0,002 |

|

-0,01 |

А+15,36 |

15,37 |

|

|

|

-0,03 |

А+21,50 |

21,53 |

|

|

|

0 |

А+25,00 |

25,00 |

|

|

Св.100 до 500 |

0 |

А |

0 |

|

|

|

+0,05 |

А+5,12 |

5,07 |

|

|

|

+0,10 |

А+10,24 |

10,14 |

|

|

|

-0,05 |

А+15,36 |

15,41 |

|

|

|

-0,10 |

А+21,50 |

21,60 |

|

|

|

0 |

А+25,00 |

25,00 |

|

|

Св. 300 до 600 |

1,00 |

А |

0 |

|

|

|

1,02 |

А+5,12 |

5,10 |

|

|

|

1,05 |

А+10,24 |

10,19 |

|

|

|

0,98 |

А+15,36 |

15,38 |

|

|

|

0,95 |

А+21,50 |

21,55 |

|

0,01 |

|

1,00 |

А+25,00 |

25,00 |

|

|

Св. 600 до 2000 |

1,00 |

А |

0 |

|

|

|

1,20 |

А+5,12 |

4,92 |

|

|

|

1,50 |

А+10,24 |

9,74 |

|

|

|

0,80 |

А+15,36 |

15,56 |

|

|

|

0,50 |

А+21,50 |

22,00 |

|

|

|

1,00 |

А+25,00 |

25,00 |

Примечание. А - номинальный размер установочной меры (для микрометров с пределами измерения более 300 мм А - номинальный размер наибольшей установочной меры).

Погрешность микрометра допускается определять в любых других точках при условии, что поверкой будет равномерно охвачен диапазон измерения микрометрического винта и участок шкалы отсчетного устройства, на котором нормируется погрешность микрометра.

Разности между показаниями микрометра и действительными значениями концевых мер длины (блоков мер) равны основным погрешностям микрометра и не должны превышать значений, указанных в ГОСТ 4381-80. У микрометров с верхним пределом измерений свыше 50 до 300 мм, выпущенных до 01.01.83 г, допускается превышение значений основной погрешности, указанных в ГОСТ 4381-80, на 1 мкм.

(Измененная редакция, Изм. N 1).

(Пункты 3.17.1 - 3.17.4 исключены. Изм.N 1).

4. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

4.1. Положительные результаты первичной поверки микрометров предприятие-изготовитель заносит в паспорт.

4.2. На микрометры, признанные годными при государственной периодической поверке, выдают свидетельство по формуле, установленной Госстандартом.

4.3. Положительные результаты периодической ведомственной поверки оформляют отметкой в документе, составленном ведомственной метрологической службой.

4.4. Микрометры, не соответствующие требованиям настоящего стандарта, бракуют и к применению не допускают.

Приложение

Справочное

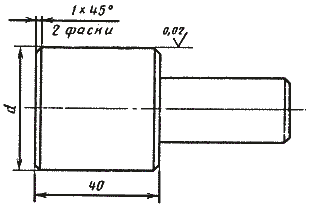

Кронштейн

Черт.1

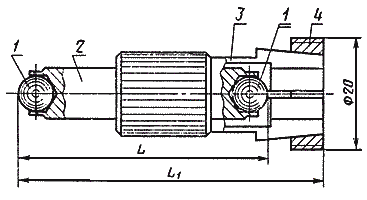

Приспособление для проверки несоосности микрометрического винта и подвижной пятки

мм

|

Диапазон измерения микрометров |

|

|

|

|

|

|

|

25-50 |

40 |

1- втулка; 2 - гайка |

Черт.2

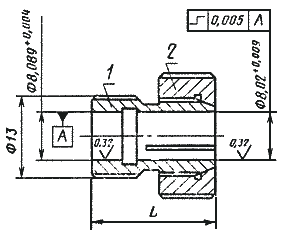

Цилиндрические валики для определения отклонений

от параллельности измерительных поверхностей

микрометров типа МРЗ

Материал: сталь марки У10А по ГОСТ 1435-74.

мм

|

Диапазон измерения микрометров |

Номинальные значения диаметра |

Предельные отклонения диаметра |

Допуск цилиндричности |

|

|

|

|

|

|

20-45 |

30,00; 30,12; 30,25; 30,37 |

|

|

Черт.3

Приспособление с дополнительной пяткой

1 - шарик; 2 - ось; 3 - цанга; 4 - кольцо

мм

|

Диапозон измерения микрометров |

|

|

|

25-50 |

26 |

46 |

|

50-75 |

52 |

72 |

|

75-100 |

76 |

96 |

Черт.4

Приспособление для поверки микрометров

Черт.5.

0,04 мкм и Ra

0,04 мкм и Ra

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов