- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 26589-94

Группа Ж19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Мастики кровельные и гидроизоляционные

Методы испытаний

Roofing and waterproof mastics. Methods of testing

ОКС 91.060.20, ОКСТУ 5774

Дата введения 1996-01-01

Предисловие

1 РАЗРАБОТАН институтом ВНИИстройполимер АООТ "Полимерстройматериалы" Российской Федерации

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 17 марта 1994 г

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Госупрархитектуры Республики Армения |

|

Республика Беларусь |

Госстрой Республики Беларусь |

|

Республика Казахстан |

Минстрой Республики Казахстан |

|

Кыргызская Республика |

Госстрой Кыргызской Республики |

|

Республика Молдова |

Минархстрой Республики Молдова |

|

Российская Федерация |

Минстрой России |

|

Республика Таджикистан |

Госстрой Республики Таджикистан |

|

Республика Узбекистан |

Госкомархитектстрой Республики Узбекистан |

3 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1996 г в качестве государственного стандарта Российской Федерации Постановлением Минстроя России от 06.04.1995 г. № 18-32

4 ВЗАМЕН ГОСТ 26589-85

ВНЕСЕНЫ поправка, опубликованная в ИУС № 4 1998 г.

Поправка внесена юридическим бюро

1. Область применения

Настоящий стандарт распространяется на кровельные и гидроизоляционные мастики, предназначенные для приклеивания рулонных кровельных и гидроизоляционных материалов, устройства защитных слоев кровель, устройства и ремонта мастичных кровель, устройства мастичных слоев гидроизоляции строительных конструкций, зданий и сооружений, и устанавливает методы испытаний следующих показателей:

- внешнего вида;

- условной прочности, условного напряжения и относительного удлинения;

- прочности сцепления с основанием;

- прочности сцепления промежуточных слоев;

- прочности на сдвиг клеевого соединения;

- паропроницаемости;

- водостойкости;

- водопоглощения;

- водонепроницаемости;

- условного времени вулканизации;

- гибкости;

- теплостойкости;

- температуры размягчения.

Метод определения группы горючести установлен в ГОСТ 12.1.044.

Санитарно-гигиенические показатели определяют по методикам, утвержденным Минздравом и приведенным в НД на продукцию конкретного вида.

Применение методов и периодичность проведения испытаний устанавливаются в НД на мастики конкретного вида.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты и технические условия.

|

ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения |

||||

|

ГОСТ 166-89 |

Штангенциркули. Технические условия |

|||

|

ГОСТ 267-73 |

Резина. Методы определения плотности |

|||

|

ГОСТ 380-88 |

Сталь углеродистая обыкновенного качества. Марки |

|||

|

Линейки измерительные металлические. Технические условия |

||||

|

ГОСТ 450-77 |

Кальций хлористый технический. Технические условия |

|||

|

Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия |

||||

|

ГОСТ 4142-77 |

Кальций азотнокислый 4-водный. Технические условия |

|||

|

ГОСТ 4234-77 |

Калий хлористый. Технические условия |

|||

|

Сетки проволочные тканые с квадратными ячейками. Технические условия |

||||

|

ГОСТ 6709-72 |

Вода дистиллированная. Технические условия |

|||

|

ГОСТ 11358-89 |

Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия |

|||

|

ГОСТ 11506-73 |

Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару |

|||

|

ГОСТ 19265-73 |

Прутки и полосы из быстрорежущей стали. Технические условия |

|||

|

ГОСТ 21235-75 |

Тальк и талькомагнезит молотые. Технические условия |

|||

|

ГОСТ 21285-75 |

Каолин обогащенный для косметической промышленности. Технические условия |

|||

|

ГОСТ 23683-89 |

Парафины нефтяные твердые. Технические условия |

|||

|

Мастики клеящие каучуковые. Технические условия |

||||

|

ГОСТ 25336-82 |

Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры |

|||

|

ГОСТ 25709-83 |

Латексы синтетические. Метод определения содержания сухого вещества |

|||

3. Методы испытаний

3.1 Общие требования

3.1.1 Отбор проб, приготовление объединенной пробы, подготовка к испытанию и изготовление образцов мастики или пленки для испытаний должны проводиться в соответствии с НД на мастики конкретного вида (примеры изготовления пленок из мастик различных видов приведены в приложениях А - Г).

3.1.2 Подготовку мастики и образцов к испытанию и проведение испытаний, если в НД на мастики конкретного вида нет других указаний, проводят при температуре (293  5) К [(20

5) К [(20 5)°С)].

5)°С)].

Время выдержки мастики или образцов перед испытанием должно быть указано в НД на мастики конкретного вида.

3.1.3 Количество образцов для каждого вида испытаний должно быть указано в НД на мастики конкретного вида, но не менее трех.

3.1.4 За величину показателя качества мастики для партии принимают среднее арифметическое значение результатов испытаний всех образцов, если нет других указаний.

3.2 Проверка внешнего вида

Внешний вид мастики проверяют визуальным подсчетом посторонних включений на поверхности мастики, нанесенной на подложку (картон, сталь, стекло).

Мастику наносят окунанием подложки в горячую мастику или наливом холодной мастики на подложку.

Методика подготовки образцов должна быть указана в НД на мастики конкретного вида.

Мастика считается выдержавшей испытание, если при осмотре невооруженным глазом количество включений не превышает указанных в НД на конкретный вид мастики.

3.3 Определение условий прочности, условного напряжения и относительного удлинения

3.3.1 Средства испытания и вспомогательные устройства

Разрывная машина для испытаний, обеспечивающая:

- предел допускаемой погрешности измерения нагрузки (усилий) не должен превышать  1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона шкалы измерения;

1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона шкалы измерения;

- измерение расстояния между захватами при растяжении образца устройством с ценой деления шкалы не более 1 мм или градуированным в процентах относительного удлинения. Допускаются другие способы измерения удлинения образца;

- скорость перемещения подвижного захвата (500 50) мм/мин.

50) мм/мин.

При наличии устройства, регистрирующего нагрузку (усилие) в зависимости от удлинения образца, предел допускаемой погрешности регистрации нагрузки (усилия) на диаграмме не должен превышать  2%, а удлинения -

2%, а удлинения -  3% от измеряемой величины.

3% от измеряемой величины.

При наличии шкалы, градуированной в единицах напряжения, или печатающего устройства суммарный предел допускаемой погрешности регистрации показателей не должен превышать  5%.

5%.

Толщиномер индикаторный с пределом измерений до 10 мм и ценой деления 0,01 мм по ГОСТ 11358 или другой толщиномер, обеспечивающий ту же погрешность измерения.

Штангенциркуль по ГОСТ 166.

Линейка металлическая по ГОСТ 427.

Штанцевый нож для вырезки образцов

3.3.2 Порядок подготовки к проведению испытания

3.3.2.1 Испытание проводят на образцах-лопатках типа 1 или 2, вырубленных из пленки, изготовленной в соответствии с 3.1.1, штанцевым ножом.

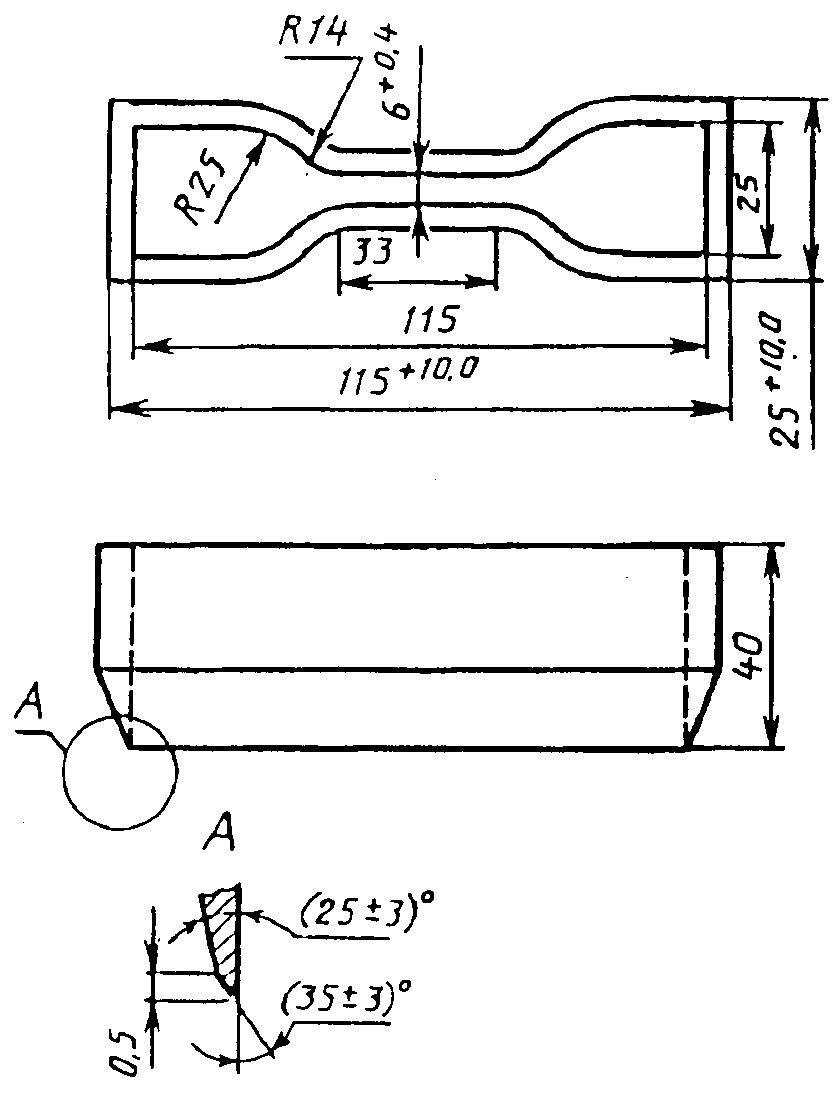

3.3.2.2 Форма и угол заточки режущей кромки штанцевого ножа должны соответствовать указанным в приложении Д.

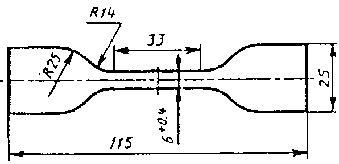

3.3.2.3 Типы и размеры образцов-лопаток должны соответствовать указанным на рисунках 1 и 2.

Тип образца-лопатки выбирают в зависимости от вида мастики и указывают в НД на мастику этого вида.

3.3.2.4 Отклонение от ширины ножа на длине рабочей части не должно быть более 0,05 мм.

Разность максимальной и минимальной толщины образца на рабочей части не должна быть более 0,2 мм.

Рисунок 1 - Образец-лопатка типа 1

Рисунок 2 - Образец-лопатка типа 2

3.3.2.5 Для обеспечения одинакового крепления образцов в захватах разрывной машины наносят установочные метки, расстояние между которыми (50 1) мм для образцов типа 1 и (35

1) мм для образцов типа 1 и (35  1) мм - для образцов типа 2. Рабочий участок

1) мм - для образцов типа 2. Рабочий участок

отмечают параллельными метками; длина рабочего участка для образцов типа 1 - (25 0,5) мм, для образцов типа 2 - (10

0,5) мм, для образцов типа 2 - (10 0,5).

0,5).

Метки должны быть нанесены симметрично относительно центра образца. Краска для нанесения меток не должна вызывать изменения свойств мастики, влияющих на результаты испытаний.

3.3.2.6 Толщину образца-лопатки измеряют в трех точках на рабочем участке. За результат измерения принимают наименьшее значение.

За ширину рабочего участка образца-лопатки принимают расстояние между режущими кромками ножа на его узкой части.

3.3.3 Порядок проведения испытания

3.3.3.1 Образец помещают в захваты разрывной машины по установочным меткам, совместив продольные оси захватов и образца.

3.3.3.2 Проверяют нулевые отметки приборов, измеряющих силу и удлинение (при наличии в машине шкалы деформации), устанавливают скорость перемещения подвижного захвата, указанную в нормативном документе на продукцию конкретного вида, приводят в действие механизм растяжения и фиксируют силу и длину рабочего участка (при наличии в машине шкалы деформации-удлинение образца) в момент разрыва или максимального значения силы.

3.3.4 Правила обработки результатов испытания

3.3.4.1 Условную прочность ( ) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

|

где |

|

разрывная сила, Н (кгс); |

|||

|

|

ширина образца-лопатки, м (см); |

||||

|

|

толщина образца-лопатки, м (см). |

||||

Результат округляют до 0,01 МПа (0,1 кгс/кв. см).

3.3.4.2 Условное напряжение ( ) в мегапаскалях (килограммах-силы на квадратный сантиметр) образца-лопатки вычисляют по формуле

) в мегапаскалях (килограммах-силы на квадратный сантиметр) образца-лопатки вычисляют по формуле

|

где |

|

максимальная сила при испытании на растяжение, Н (кгс); |

|||

|

|

ширина образца-лопатки, м (см); |

||||

|

|

толщина образца-лопатки, м (см). |

||||

Результат округляют до 0,01 МПа (0,1 кгс/кв. см).

3.3.4.3 Относительное удлинение ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

(3)

(3)

|

где |

|

длина рабочего участка до испытания, мм; |

|

|

длина рабочего участка в момент разрыва или максимального значения силы, мм. | |

Результат округляют до 1%.

3.4 Определение прочности сцепления с основанием (методы А и Б)

Метод А

3.4.1 Средства испытания, вспомогательные устройства

Машина разрывная для испытаний, обеспечивающая:

- предел допускаемой погрешности измерения нагрузки (усилий) не должен превышать  1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона;

1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона;

- скорость перемещения подвижного захвата (25 5) мм/мин.

5) мм/мин.

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

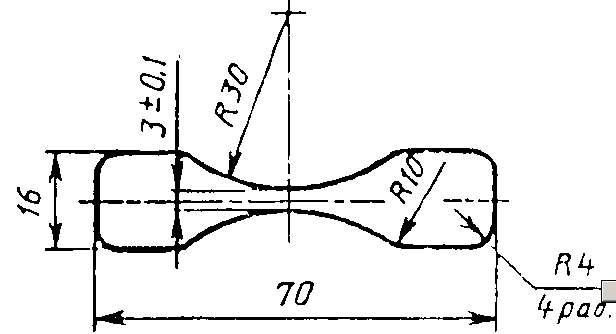

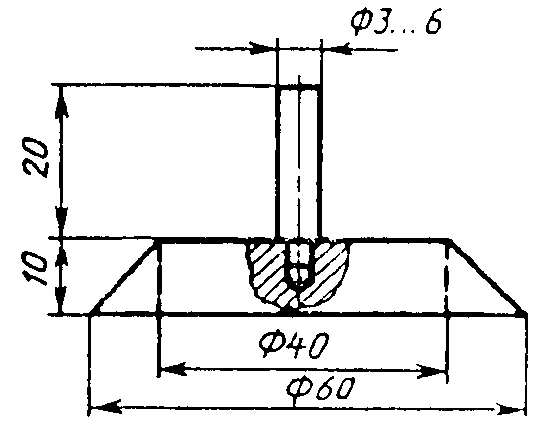

Приспособления для закрепления образцов в соответствии с рисунком 3.

Рисунок 3

1 - захват; 2 - прижимная шайба; 3 - прижимной винт

Подложка в виде призмы с основанием шириной (50 2) мм, длиной не менее 30 мм и высотой, обеспечивающей формоустойчивость в процессе испытания образца. При определении прочности сцепления мастики с бетоном для получения сопоставимых результатов рекомендуется использовать плитки из бетона марки 200. Допускается повторно применять использованные бетонные плитки: в случае арбитражного контроля используют плитки, не применявшиеся ранее.

2) мм, длиной не менее 30 мм и высотой, обеспечивающей формоустойчивость в процессе испытания образца. При определении прочности сцепления мастики с бетоном для получения сопоставимых результатов рекомендуется использовать плитки из бетона марки 200. Допускается повторно применять использованные бетонные плитки: в случае арбитражного контроля используют плитки, не применявшиеся ранее.

Отрывной элемент из стали марки Ст3 по ГОСТ 380 в соответствии с рисунком 4.

Нож.

Уровень.

Клей, обеспечивающий прочность сцепления мастичного покрытия с отрывным элементом большую, чем прочность сцепления мастичного покрытия с подложкой.

Рисунок 4

1 - подложка; 2 - отрывной элемент

3.4.2 Порядок подготовки к проведению испытания

3.4.2.1 Образец для испытания состоит из подложки, мастичного покрытия и приклеенных к нему отрывных элементов.

3.4.2.2 Подготовка мастики к испытанию, вид подложки, требования к подготовке ее поверхности и технологии нанесения мастики, включая расход мастики на одну подложку, способ нанесения, число слоев, режим формирования промежуточных слоев и последнего слоя, должны быть указаны в НД на мастику конкретного вида.

3.4.2.3 Подложку с мастикой устанавливают горизонтально по уровню и на нее наклеивают отрывные элементы в соответствии с рисунком 4.

3.4.2.4 Подготовка отрывного элемента, состав клея, технология наклеивания и отверждения должны быть указаны в НД на мастику конкретного вида.

3.4.2.5 Мастичное покрытие прорезают по окружности отрывного элемента при помощи ножа на всю толщину до подложки.

3.4.3 Порядок проведения испытания

3.4.3.1 Образец устанавливают в приспособлении по рисунку 3 и при помощи прижимного винта фиксируют образец таким образом, чтобы ось отрывного элемента совпадала с осью направлением растяжения разрывной машины. Отрывной элемент крепят к верхнему захвату, используя отверстие в отрывном элементе.

3.4.3.2 Проверяют нулевую установку прибора, измеряющего силу, устанавливают скорость перемещения подвижного захвата, указанную в нормативном документе на продукцию конкретного вида и приводят в действие механизм растяжения.

В момент разрыва фиксируют максимальное усилие и характер разрушения образца.

3.4.4 Правила обработки результатов

Прочность сцепления с основанием ( ) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

(4)

(4)

|

где |

|

максимальное усилие разрыва, Н (кгс); |

|||

|

|

площадь склеивания, кв. м (кв. см). |

||||

Результат округляют до 0,01 МПа (0,1 кгс/кв. см).

В расчет принимают результаты испытаний образцов, разрушение которых произошло по материалу покрытия или по месту контакта покрытия и подложки.

Метод Б

3.4.5 Средства испытания и вспомогательные устройства

Машина разрывная для испытаний, обеспечивающая:

- предел допускаемой погрешности измерения нагрузки (усилия) не должен превышать  1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона;

1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона;

- скорость перемещения подвижного захвата (25 5) мм/мин.

5) мм/мин.

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Приспособления для закрепления образцов по ГОСТ 24064.

Плитки размерами (50х30х15)  2 мм из бетона марки 200. Допускается повторно применять использованные бетонные плитки, однако в случае арбитражного контроля применяют плитки, не использованные ранее.

2 мм из бетона марки 200. Допускается повторно применять использованные бетонные плитки, однако в случае арбитражного контроля применяют плитки, не использованные ранее.

Линейка металлическая по ГОСТ 427.

Нож.

Ткань хлопчатобумажная.

3.4.6 Порядок подготовки к проведению испытания

3.4.6.1 Образец для испытания состоит из двух плиток с нанесенным на них мастичным слоем, склеенных крестообразно. Площадь склеивания (30х30) 2 мм.

2 мм.

3.4.6.2 Подготовка мастики к испытанию, требования к подготовке поверхности бетонных плиток и технология нанесения мастики, включая расход мастики на одну плитку, способ нанесения, число слоев, режим формирования промежуточных слоев и последнего слоя, условия выдержки готового образца, должны быть указаны в НД на мастику конкретного вида.

3.4.7 Порядок проведения испытания

Образец при помощи приспособления укрепляют в захватах разрывной машины, проверяют нулевую установку прибора, измеряющего силу, устанавливают скорость перемещения подвижного захвата, указанную в нормативном документе на продукцию конкретного вида и приводят в действие механизм растяжения.

3.4.8 Правила обработки результатов испытания

Прочность сцепления с бетоном ( ) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

(5)

(5)

|

где |

P - |

максимальное усилие разрыва, Н (кгс); |

|

S - |

площадь склеивания, кв. м (кв. см). | |

Результат округляют до 0,01 МПа (0,1 кгс/кв. см).

3.5 Определение прочности сцепления между слоями

3.5.1 Средства испытания и вспомогательные устройства

Машина разрывная для испытаний, обеспечивающая:

- предел допускаемой погрешности измерения нагрузки усилия не должен превышать  1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона;

1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона;

- скорость перемещения подвижного захвата (25  5) мм/мин.

5) мм/мин.

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К ( 200 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Приспособления для закрепления образцов по ГОСТ 24064.

Линейка металлическая по ГОСТ 427.

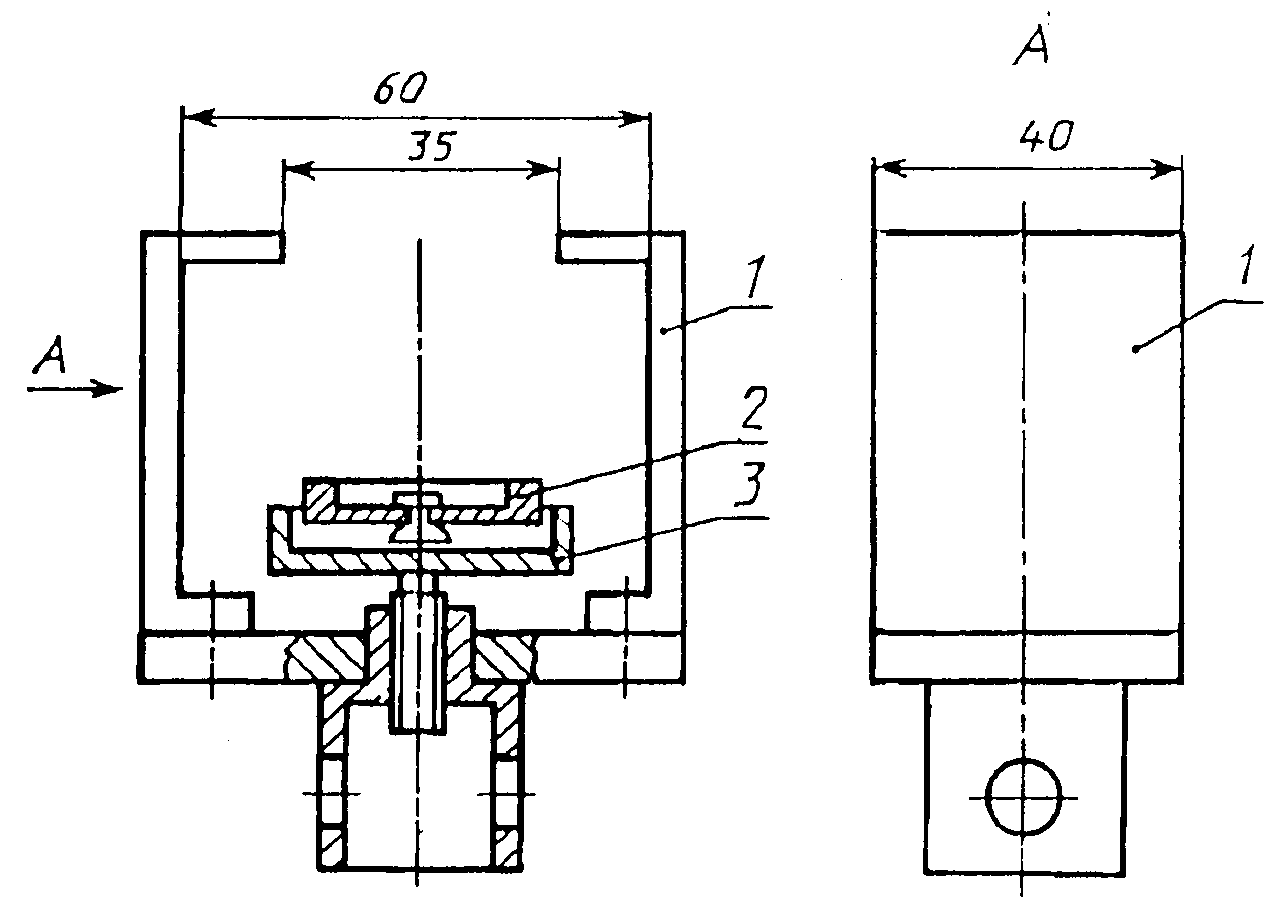

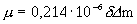

Квадраты размерами (30х30)  0,5 мм, вырубленные из рулонных материалов штампом в соответствии с рисунком 5.

0,5 мм, вырубленные из рулонных материалов штампом в соответствии с рисунком 5.

Материал - сталь Р9 по ГОСТ 19265.

Термообработка до твердости 61 ... 63 HRCэ

Рисунок 5

Плитки размерами (50х30х15)  2 мм из бетона марки 200. Допускается повторно применять использованные бетонные плитки, однако в случае арбитражного контроля применяют плитки, не использованные ранее.

2 мм из бетона марки 200. Допускается повторно применять использованные бетонные плитки, однако в случае арбитражного контроля применяют плитки, не использованные ранее.

Груз массой (1,0 0,1) кг.

0,1) кг.

Клей, обеспечивающий более высокую прочность, чем испытуемая мастика.

Нож.

Ткань хлопчатобумажная.

3.5.2 Порядок подготовки к проведению испытания

3.5.2.1 Рулонный материал - рулонный материал

Квадраты рулонного материала для придания им жесткости наклеивают на бетонные плитки клеем, обеспечивающим более высокую прочность склеивания, чем испытуемая мастика. При этом стороны квадрата и плитки должны быть параллельны, а расстояние от края квадрата до края плитки должно быть (10 2) мм.

2) мм.

В середину каждого из двух подготовленных квадратов наносят мастику, накладывают их друг на друга крестообразно и прижимают грузом. Излишки мастики удаляют ножом или хлопчатобумажной тканью.

3.5.2.2 Рулонный материал - бетон

Квадрат рулонного материала для придания ему жесткости наклеивают на бетонную плитку, как описано в 3.5.2.1.

На подготовленный квадрат и чистую бетонную плитку наносят мастику, накладывают их друг на друга крестообразно и прижимают грузом. Излишки мастики удаляют ножом или хлопчатобумажной тканью.

3.5.2.3 Вид рулонного материала, подготовка поверхностей бетонных плиток и рулонного материала, технология нанесения мастики, включая температуру мастики, расход мастики на бетонную плитку и рулонный материал, число слоев, режим формирования промежуточных слоев и последнего слоя, условия выдержки готового образца, должны быть указаны в НД на мастику конкретного вида.

3.5.3 Порядок проведения испытания

Проведение испытания - по 3.4.7.

3.5.4 Правила обработки результатов испытания

Прочность сцепления между слоями и между слоем и основанием ( ) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

) в мегапаскалях (килограммах-силы на квадратный сантиметр) вычисляют по формуле

(6)

(6)

|

где |

|

максимальное усилие отрыва, Н (кгс); |

|||

|

|

площадь склеивания, определяемая площадью штампа, кв. м (кв.см). |

||||

Результат округляют до 0,01 МПа (0,1 кгс/кв. см).

3.6 Определение прочности на сдвиг клеевого соединения

3.6.1 Средства испытания и вспомогательные устройства

Машина разрывная для испытаний, обеспечивающая:

- предел допускаемой погрешности измерения нагрузки (усилия) не должен превышать  1%, начиная с 0.2 от наибольшего предельного значения каждого диапазона;

1%, начиная с 0.2 от наибольшего предельного значения каждого диапазона;

- скорость перемещения подвижного захвата (50 5) мм/мин - при определении прочности на сдвиг рулонных основных битумных и битумно-полимерных материалов (включая изол) и (500

5) мм/мин - при определении прочности на сдвиг рулонных основных битумных и битумно-полимерных материалов (включая изол) и (500 50) мм/мин - при определении прочности на сдвиг основных и безосновных полимерных материалов.

50) мм/мин - при определении прочности на сдвиг основных и безосновных полимерных материалов.

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Полоски размерами (120х50)  2 мм, вырезанные в продольном направлении из рулонных основных битумных и битумно-полимерных материалов.

2 мм, вырезанные в продольном направлении из рулонных основных битумных и битумно-полимерных материалов.

Полоски размерами (120х25)  2 мм, вырезанные из рулонных основных и безосновных полимерных материалов.

2 мм, вырезанные из рулонных основных и безосновных полимерных материалов.

Линейка металлическая по ГОСТ 427.

Ткань хлопчатобумажная.

3.6.2 Порядок подготовки к проведению испытания

3.6.2.1 Две полоски склеивают мастикой внахлест на участке (30х50)  2 мм или (30х25)

2 мм или (30х25)  2 мм в зависимости от вида рулонного материала, предназначенного для склеивания.

2 мм в зависимости от вида рулонного материала, предназначенного для склеивания.

3.6.2.2 Вид материала полоски, условия подготовки их поверхностей, температура мастики, расход мастики, число мастичных слоев, условия их нанесения, время формирования промежуточных слоев и выдержки готового образца должны быть указаны в НД на мастику конкретного вида.

3.6.2.3 Для обеспечения одинакового крепления образцов в захватах разрывной машины на расстоянии (25 1) мм от зоны склейки наносят установочные метки. Метки должны быть нанесены симметрично относительно образца.

1) мм от зоны склейки наносят установочные метки. Метки должны быть нанесены симметрично относительно образца.

Краска для нанесения не должна вызывать изменения свойств мастики, влияющих на результаты испытаний.

3.6.3 Порядок проведения испытания

3.6.3.1 Образец помещают в захваты разрывной машины по установочным меткам, совместив продольные оси образца и захватов.

3.6.3.2 Устанавливают скорость перемещения подвижного захвата, указанную в нормативном документе на продукцию конкретного вида.

Проверяют нулевую установку прибора, измеряющего нагрузку, и приводят в действие механизм растяжения. В момент разрыва фиксируют максимальное усилие.

3.6.4 Правила обработки результатов испытания

Прочность на сдвиг клеевого соединения ( ) в ньютонах на метр (килограммах-силы на сантиметр) вычисляют по формуле

) в ньютонах на метр (килограммах-силы на сантиметр) вычисляют по формуле

(7)

(7)

|

где |

F - |

максимальное усилие разрыва, Н (кгс); |

|||

|

l - |

ширина полоски, м (см). |

||||

Результат округляют до 1 Н/м (0,1 кгс/см).

3.7 Определение паропроницаемости

3.7.1 Средства испытания и вспомогательные устройства

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,001 г.

Эксикатор по ГОСТ 25336.

Секундомер.

Линейка металлическая по ГОСТ 427.

Ячейка алюминиевая внутренним диаметром (50,0 0,5) мм (рисунок 6).

0,5) мм (рисунок 6).

Рисунок 6

1 - испытуемый образец; 2 - слой битума; 3 - корпус ячейки;

4 - хлористый кальций; 5 - битумное уплотнение; 6 - парафиновое уплотнение;

7 - эффективная площадь образца.

Стальной пригруз цилиндрической формы (рисунок 7).

Стальной шаблон с укрепленным в центре перпендикулярно плоскости стержнем диаметром 3-6 мм (рисунок 8).

Рисунок 8

Уровень.

Парафин по ГОСТ 23683.

Картон кровельный.

Кальций хлористый по ГОСТ 450.

Калий хлористый по ГОСТ 4234.

Битум с температурой размягчения 35 - 50 град. С.

Баня водяная.

3.7.2 Порядок подготовки к проведению испытания

Из картона вырезают квадрат площадью (100,0 0,1) кв. см, на который по всей площади наносят слой или слои мастики. Общая масса навески (10,0

0,1) кв. см, на который по всей площади наносят слой или слои мастики. Общая масса навески (10,0 0,1) г. Мастику наносят слоями, число слоев определено в НД на мастику конкретного вида из условия конечной толщины готовой пленки в пределах 0,3 - 0,5 мм. Из квадрата с нанесенным слоем вырезают образец круглой формы диаметром (80

0,1) г. Мастику наносят слоями, число слоев определено в НД на мастику конкретного вида из условия конечной толщины готовой пленки в пределах 0,3 - 0,5 мм. Из квадрата с нанесенным слоем вырезают образец круглой формы диаметром (80 1) мм.

1) мм.

Во избежание коррозии алюминиевую ячейку покрывают снаружи и внутри тонким слоем расплавленного парафина, нагретого до температуры не выше 363 К (90 град. С). На дно ячейки насыпают (20,0 0,5) г хлористого кальция, предварительно просушенного в сушильном шкафу при температуре (473

0,5) г хлористого кальция, предварительно просушенного в сушильном шкафу при температуре (473 2) К [(200

2) К [(200 2) град. С] не менее 2 ч. Слой выравнивают постукиванием. Уровень его не должен доходить на 3-4 мм до образца в процессе испытания. На фланец ячейки наносят слой битума, нагретого до температуры не выше 433 К(160 град, С), на него укладывают образец мастичным слоем вверх и устанавливают пригруз на (60

2) град. С] не менее 2 ч. Слой выравнивают постукиванием. Уровень его не должен доходить на 3-4 мм до образца в процессе испытания. На фланец ячейки наносят слой битума, нагретого до температуры не выше 433 К(160 град, С), на него укладывают образец мастичным слоем вверх и устанавливают пригруз на (60 2) мин. Затем пригруз снимают, устанавливают по центру шаблон, по которому делают разметку, после чего шаблон снимают и между линией разметки и краем ячейки наносят расплавленный битум, а после его остывания - слой расплавленного парафина.

2) мин. Затем пригруз снимают, устанавливают по центру шаблон, по которому делают разметку, после чего шаблон снимают и между линией разметки и краем ячейки наносят расплавленный битум, а после его остывания - слой расплавленного парафина.

3.7.3 Порядок проведения испытания

Ячейку помещают в эксикатор, на дно которого наливают насыщенный раствор хлористого калия, обеспечивающий относительную влажность не менее 85%.

Через определенный интервал времени ячейку вынимают и взвешивают. Выбор интервала времени между последовательными взвешиваниями ячейки считается правильным, если увеличение массы ячейки в интервале времени между двумя взвешиваниями будет не менее 0,01 г. В противном случае интервал времени между последовательными взвешиваниями должен быть соответственно увеличен. Рекомендуемые интервалы времени 24, 48, 96, 240 и 480 ч.

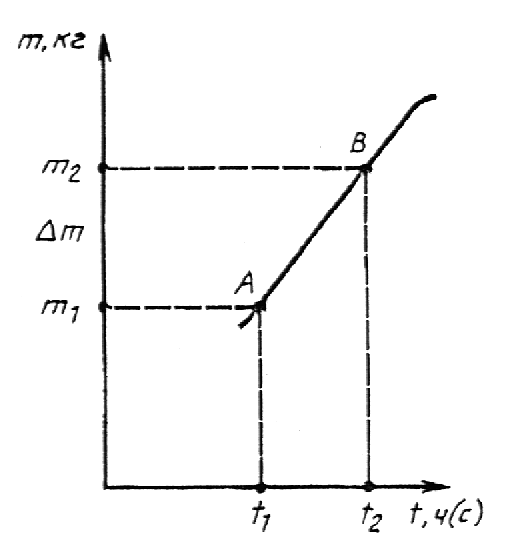

Результаты наносят на график зависимости изменения массы ячейки с образцом от времени (рисунок 9).

Рисунок 9

На прямолинейном участке кривой выделяют отрезок, соответствующий продолжительности опыта 240 ч ( с) и графическим построением определяют величину

с) и графическим построением определяют величину  .

.

3.7.4 Правила обработки результатов испытания

3.7.4.1 Паропроницаемость ( ) в килограммах на метр-секунду - Паскаль вычисляют по формуле

) в килограммах на метр-секунду - Паскаль вычисляют по формуле

, (8)

, (8)

|

где |

|

коэффициент, учитывающий разность парциальных давлений, эффективную площадь мастичного слоя и продолжительность испытания |

|||

|

|

условная толщина мастичного слоя, м; |

||||

|

|

количество паров воды, прошедшее через образец за |

||||

Результат округляют до  кг/(

кг/( ).

).

3.7.4.2 Условную толщину мастичного слоя ( ) в метрах вычисляют по формуле

) в метрах вычисляют по формуле

(9)

(9)

|

где |

М - |

масса навески, кг; |

|

Х - |

содержание сухого вещества, определяемое по ГОСТ 25709 с использованием инфракрасной лампы или электрической плитки. Время высушивания пробы (30±5) мин,%; | |

|

|

плотность сухой пленки, определяемая гидростатическим методом по ГОСТ 267 на образцах пленки, кг/куб.м; | |

|

S - |

площадь образца картона, кв.м. | |

Результат округляют до  м.

м.

3.8 Определение водостойкости

3.8.1 Средства испытания и вспомогательные устройства

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Сосуд для воды.

Плитки размерами (50х30х15)±2 мм из бетона марки 200. Допускается повторно применять использованные бетонные плитки, однако в случае арбитражного контроля используют плитки, не применявшиеся ранее.

Парафин по ГОСТ 23683.

Ткань хлопчатобумажная.

3.8.2 Порядок подготовки к проведению испытания

3.8.2.1 На поверхность плитки наносят мастику и после завершения процесса формирования мастичного слоя на непокрытые грани плитки наносят расплавленный парафин.

3.8.2.2 Подготовка поверхности бетонной плитки, технология нанесения мастики, включая расход мастики на одну плитку, способ нанесения, число мастичных слоев, режим формирования промежуточных слоев и последнего слоя, должны быть указаны в НД на мастику конкретного вида.

3.8.3 Порядок проведения испытания и правила обработки результатов испытания

3.8.3.1 Образец помещают в сосуд с водой таким образом, чтобы высота столба над ним была не менее 50 мм, и выдерживают в ней не менее 24 ч, если нет других указаний в НД на мастику конкретного вида. Затем образец вынимают из воды и выдерживают на воздухе не менее 2 ч.

После испытания образец осматривают.

3.8.3.2 Мастику считают выдержавшей испытание на водостойкость, если на мастичном слое нет пузырей, вздутий и отслоений.

3.9 Определение водопоглощения

3.9.1 Средства испытания и вспомогательные устройства

Весы лабораторные с допускаемой погрешностью не более 0,001 г.

Секундомер.

Линейка металлическая по ГОСТ 427.

Сосуд для воды вместимостью не менее 1 куб. дм.

Ткань хлопчатобумажная или бумага фильтровальная.

3.9.2 Порядок подготовки к проведению испытания и проведение испытания

Испытание проводят на образцах размерами (50х50)  1 мм, изготовленных из мастики по 3.1.1.

1 мм, изготовленных из мастики по 3.1.1.

Образец взвешивают  и помещают в сосуд с водой таким образом, чтобы слой воды над ним был не менее 50 мм. Образец выдерживают в течение времени, указанного в НД на мастику конкретного вида. Затем образец извлекают из воды, осушают и взвешивают (

и помещают в сосуд с водой таким образом, чтобы слой воды над ним был не менее 50 мм. Образец выдерживают в течение времени, указанного в НД на мастику конкретного вида. Затем образец извлекают из воды, осушают и взвешивают ( ). Время с момента извлечения образца из воды до взвешивания не должно превышать 60 с.

). Время с момента извлечения образца из воды до взвешивания не должно превышать 60 с.

3.9.3 Правила обработки результатов испытания

Водопоглощение (W) в процентах по массе вычисляют по формуле

(10)

(10)

|

где |

|

масса сухого образца, г; |

|

|

масса образца после заданной выдержки в воде, г. | |

Результат округляют до 0,1%.

3.10 Определение водонепроницаемости

3.10.1 Свойства испытания и вспомогательные устройства

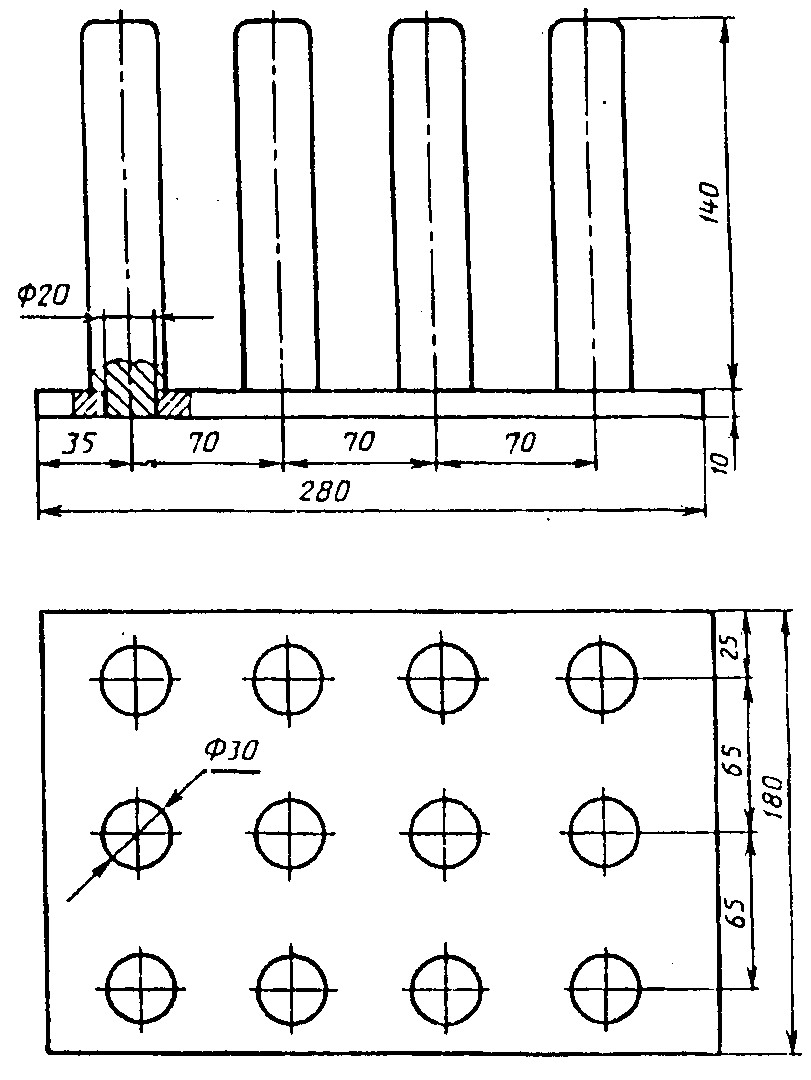

Устройство, схема которого приведена на рисунке 10, или устройство аналогичного типа, снабженное манометром по ГОСТ 2405 и обеспечивающее создание избыточного гидростатического давления до 0,3 МПа (3 кгс/кв. см).

Линейка металлическая по ГОСТ 427.

3.10.2 Порядок подготовки к проведению испытания

Испытание проводят на образцах размерами (150х150)  1 мм, изготовленных из мастики по 3.1.1.

1 мм, изготовленных из мастики по 3.1.1.

В верхней части рабочей камеры устройства (рисунок 10) помещают резиновую прокладку шириной (15 1) мм, затем образец лицевой стороной вниз и вторую резиновую прокладку.

1) мм, затем образец лицевой стороной вниз и вторую резиновую прокладку.

На образец укладывают контактную сетку толщиной 3-4 мм с отверстиями диаметром не более 5 мм, затем закрывают плитой и плотно прижимают винтами. При помощи кранов устанавливают давление, указанное в НД на мастику конкретного вида.

3.10.3 Порядок проведения испытания

Образец выдерживают при заданном давлении в течение времени, установленного в НД на мастику конкретного вида.

3.10.4 Правила обработки результатов испытания

Мастику считают выдержавшей испытание, если в течение установленного времени при заданном давлении на поверхности образца не появится вода.

3.11 Определение условного времени вулканизации

3.11.1 Средства испытания и вспомогательные устройства

Бюкса.

Секундомер.

Бензин.

3.11.2 Порядок подготовки и проведения испытания

Рисунок 10

1 - рабочая камера; 2 - резиновые прокладки; 3 - образец;

4 - контактная сетка; 5 - прижимная плита; 6 - зажимные винты;

7,8 - краны; 9 - резиновая трубка, соединяющаяся с водопроводом;

10 - манометр

Условное время вулканизации определяют на пробах мастики.

Для этого компоненты мастики смешивают в соотношении, указанном в НД на мастику конкретного вида, и фиксируют время завершения смешения компонентов мастики ( ). Готовую мастику помещают в бюксу и закрывают крышкой.

). Готовую мастику помещают в бюксу и закрывают крышкой.

Через определенное время, указанное в НД на мастику конкретного вида, открывают крышку бюксы, погружают в мастику обезжиренную бензином стеклянную палочку и медленно ее вынимают. Бюксу снова закрывают крышкой.

Процесс вулканизации считают завершенным, если мастика не прилипает к стеклянной палочке ( ).

).

Условное время вулканизации ( ) в часах вычисляют по формуле

) в часах вычисляют по формуле

=

= -

- , (11)

, (11)

|

где |

|

время завершения смешения компонентов мастики, ч; |

|

|

время завершения процесса вулканизации, ч. | |

Результат округляют до 1 ч.

3.12 Определение гибкости

3.12.1 Средства испытания и вспомогательные устройства

Камера морозильная, обеспечивающая создание заданной температуры и ее поддержание. Предел допускаемой погрешности измерения не должен превышать  1 град. С.

1 град. С.

Брус испытательный (рисунок 11), изготовленный из твердой древесины, пластмассы или другого материала низкой теплопроводности, имеющий с одной стороны закругление радиусом R.

Рисунок 11

Радиус должен быть указан в НД на мастику конкретного вида.

Секундомер.

Линейка металлическая по ГОСТ 427.

Смесь охлаждающая.

Емкость вместимостью не менее 2 куб. дм.

Ткань хлопчатобумажная или бумага фильтровальная.

3.12.2 Порядок подготовки к проведению испытания

Испытание проводят на образцах размерами (120х20)  1 мм, изготовленных из мастики по 3.1.1.

1 мм, изготовленных из мастики по 3.1.1.

Перед испытанием при положительной температуре образец помещают в сосуд с водой, температура которого должна соответствовать установленной в НД на мастику конкретного вида, и выдерживают (10,0 0,5) мин.

0,5) мин.

При проведении испытания при 273 К (0 °С) образец помещают в воду со льдом, а при отрицательных температурах - в морозильную камеру или охлаждающую смесь и выдерживают (20,0 0,5) мин.

0,5) мин.

Состав охлаждающей смеси должен быть указан в НД на мастику конкретного вида.

3.12.3 Порядок проведения испытания

По истечении заданного времени образец извлекают из испытательной среды и прикладывают к ровной поверхности бруса таким образом, чтобы к нему прилегало около 0,25 длины образца. Свободный конец образца изгибают в течение (2 1) с вокруг закругленной части бруса до достижения другой ровной поверхности.

1) с вокруг закругленной части бруса до достижения другой ровной поверхности.

Поверхность образца в зоне изгиба осушают хлопчатобумажной тканью или фильтровальной бумагой и визуально проверяют внешний вид.

Время с момента извлечения образца из испытательной среды и до конца испытания не должно превышать 15 с.

Время между двумя последовательными испытаниями должно быть не более 3 мин.

3.12.4 Правила обработки результатов испытания

Мастику считают выдержавшей испытание, если на поверхности образца не будет обнаружено трещин.

3.13 Определение теплостойкости

3.13.1 Средства испытания и вспомогательные устройства

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Эксикатор по ГОСТ 25336.

Линейка металлическая по ГОСТ 427.

3.13.2 Порядок подготовки к проведению испытания

Испытание проводят на образцах размерами (100х50)  1 мм, изготовленных по 3.1.1.

1 мм, изготовленных по 3.1.1.

Сушильный шкаф нагревают до температуры, указанной в НД на мастику конкретного вида.

Измеряют первоначальную длину образца-пленки ( ), если в НД на мастику конкретного вида теплостойкость определяют по изменению линейных размеров.

), если в НД на мастику конкретного вида теплостойкость определяют по изменению линейных размеров.

Образец материала подвешивают в сушильном шкафу в вертикальном положении на расстоянии не менее 50 мм от стенок шкафа.

Образец мастичного материала без подложки должен быть закреплен по всей ширине в зажиме.

3.13.3 Порядок проведения испытания

Образец выдерживают в сушильном шкафу при заданной температуре в течение времени, указанного в НД на мастику конкретного вида.

Затем образец извлекают из шкафа, охлаждают в эксикаторе, визуально осматривают и измеряют длину ( ).

).

3.13.4 Правила обработки результатов испытания

3.13.4.1 Мастику считают выдержавшей испытание на теплостойкость, если на поверхности образца не появятся вздутия и подтеки, а также увеличение длины сверх нормативной.

3.13.4.2 Увеличение длины ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

|

где |

|

длина образца-пленки до испытания, мм; |

|||

|

|

длина образца-пленки после испытания, мм. |

||||

Результат округляют до 1%.

3.14 Определение температуры размягчения битумных и битумно-полимерных мастик

Температуру размягчения битумных и битумно-полимерных мастик определяют по ГОСТ 11506 на пробах мастики, подготовленных в соответствии с 3.1.1.

3.15 Определение температуры размягчения мастик на основе резиновой крошки

3.15.1 Средства испытания и вспомогательные устройства

Шкаф электрический сушильный со смотровым стеклом, обеспечивающий поддержание температуры до 573 К (300 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Линейка металлическая по ГОСТ 427.

Бумага писчая.

3.15.2 Порядок подготовки, проведения и обработки результатов испытания

Испытание проводят на пробах, подготовленных по 3.1.1.

Из полученной пробы берут навеску массой (12 1) г, скатывают в шарик, укладывают его в центр очерченного на бумаге круга диаметром (60

1) г, скатывают в шарик, укладывают его в центр очерченного на бумаге круга диаметром (60 1) мм и помещают в сушильный шкаф, нагревают до температуры размягчения, при которой мастика растечется и коснется очерченного круга.

1) мм и помещают в сушильный шкаф, нагревают до температуры размягчения, при которой мастика растечется и коснется очерченного круга.

3.16 Правила оформления результатов испытания

В протоколе испытания в соответствии с требованиями, указанными в НД на мастику конкретного вида, со ссылкой на данный стандарт следует указать:

а) наименование испытанной мастики по НД;

б) внешний вид - количество включений на поверхности мастики;

в) условную прочность в МПа (кгс/кв. см), условное напряжение в МПа (кгс/кв. см) и относительное удлинение в процентах;

г) прочность сцепления с основанием в МПа (кгс/кв. см);

д) прочность сцепления между слоями в МПа (кгс/кв. см);

е) прочность на сдвиг клеевого соединения в Н/м (кгс/м);

ж) паропроницаемость в  ;

;

з) водостойкость - наличие (или отсутствие) пузырей, вздутий и отслоений;

и) водопоглощение в процентах по массе;

к) водонепроницаемость - наличие (или отсутствие) воды на поверхности образца;

л) условное время вулканизации в часах;

м) гибкость - наличие (или отсутствие) трещин на поверхности образца при заданной температуре в К (°С);

н) теплостойкость - наличие (или отсутствие) вздутий и подтеков на поверхности образца и увеличение длины образца сверхнормативной при заданной температуре в К (° С);

о) температуру размягчения мастик в К (° С);

п) дату и место проведения испытания.

3.17 Допустимая погрешность испытания

Допустимая погрешность методов испытания - 15%.

Приложение А

(рекомендуемое)

Приготовление пленки для латексных мастик на примере

мастики изолакт ЛСП-901

А.1 Приборы, принадлежности и материалы

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 град. С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Линейка металлическая по ГОСТ 427.

Стеклянная пластинка размерами (150х150)  1 мм с бортиками высотой 2 - 3 мм.

1 мм с бортиками высотой 2 - 3 мм.

Коробка из фильтровальной бумаги размерами (100х100)  1 мм с бортиками высотой (20

1 мм с бортиками высотой (20 1) мм.

1) мм.

Уровень.

Емкость для воды.

Кальций хлористый по ГОСТ 450.

Секундомер.

Вода дистиллированная по ГОСТ 6709.

Мастика Изолакт ЛСП-901

Марля.

А.2 Отливка пленки

Коробку из фильтровальной бумаги устанавливают на стеклянную пластинку и на дно коробки наливают 20%-ный раствор хлористого кальция в количестве (10 1) г. Стеклянную пластинку и коробку устанавливают по уровню в сушильный шкаф, предварительно нагретый до температуры (323

1) г. Стеклянную пластинку и коробку устанавливают по уровню в сушильный шкаф, предварительно нагретый до температуры (323 5)К [(50

5)К [(50 5) ° С], и выдерживают в течение (30

5) ° С], и выдерживают в течение (30 1) мин. Затем, не вынимая из сушильного шкафа, на дно коробки наливают (80

1) мин. Затем, не вынимая из сушильного шкафа, на дно коробки наливают (80 1) г мастики, предварительно разбавленной дистиллированной водой в отношении 1:1 и отфильтрованной через два слоя марли, и выдерживают не менее 6 ч до образования геля. После этого стеклянную пластинку с коробкой и гелем вынимают из шкафа и переносят в емкость с водопроводной водой (высота слоя над коробкой не менее 10 мм) при температуре (281

1) г мастики, предварительно разбавленной дистиллированной водой в отношении 1:1 и отфильтрованной через два слоя марли, и выдерживают не менее 6 ч до образования геля. После этого стеклянную пластинку с коробкой и гелем вынимают из шкафа и переносят в емкость с водопроводной водой (высота слоя над коробкой не менее 10 мм) при температуре (281 8)К [(18

8)К [(18 8) ° С], где выдерживают не менее 8 ч.

8) ° С], где выдерживают не менее 8 ч.

Образовавшуюся пленку отделяют от коробки и подвергают термообработке в сушильном шкафу при температуре (343±5)К [(70 5) ° С] не менее 2 ч, а затем при температуре (373

5) ° С] не менее 2 ч, а затем при температуре (373 5)К [(100

5)К [(100 5) ° С] -(15

5) ° С] -(15 1) мин. После окончания термообработки пленку выдерживают при температуре (293

1) мин. После окончания термообработки пленку выдерживают при температуре (293 2)К [(20

2)К [(20 2) ° С] не менее 24 ч.

2) ° С] не менее 24 ч.

Приложение Б

(рекомендуемое)

Приготовление пленки для латексных мастик

на примере мастики ЛСП-145

Б.1 Приборы, принадлежности и материалы

Шкаф электрический, сушильный, обеспечивающий поддержание температуры до 473 К (200 ° С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Лампа инфракрасная мощностью 500 Вт.

Стеклянная пластинка размерами (150х150)  1 мм, толщиной 3-5 мм, с бортиками высотой 2-3 мм.

1 мм, толщиной 3-5 мм, с бортиками высотой 2-3 мм.

Секундомер.

Ступка фарфоровая.

Уровень.

Ткань хлопчатобумажная.

Марля.

Вода дистиллированная по ГОСТ 6709.

Мастика ЛСП-145-1.

Мастика ЛСП-145-2.

Б.2 Отливка пленки

Стеклянную пластинку очищают, промывают теплой водой, насухо вытирают хлопчатобумажной тканью и устанавливают горизонтально по уровню на лабораторном столе под инфракрасной лампой таким образом, чтобы расстояние между нижней точкой стеклянной оболочки лампы и центром пластинки было (250 5) мм.

5) мм.

Мастику в количестве (20 1) г смешивают с дистиллированной водой в соотношении 1:1, растирают в ступке в течение 2-3 мин, процеживают через марлю, наливают на пластинку и выдерживают под лампой мастику ЛСП-145-1 не менее 4 ч, а мастику ЛСП-145-2 - в сушильном шкафу при температуре (358

1) г смешивают с дистиллированной водой в соотношении 1:1, растирают в ступке в течение 2-3 мин, процеживают через марлю, наливают на пластинку и выдерживают под лампой мастику ЛСП-145-1 не менее 4 ч, а мастику ЛСП-145-2 - в сушильном шкафу при температуре (358 2)К [(85

2)К [(85 2) ° С] не менее 5 ч.

2) ° С] не менее 5 ч.

Пластинки со сформировавшимися пленками помещают в сушильный шкаф, нагретый до температуры (373 2)К [(100

2)К [(100 2) ° С], на (15

2) ° С], на (15 1) мин.

1) мин.

После термообработки пластины охлаждают не менее 1 ч до температуры (293 2)К [(20

2)К [(20 2) °С]. Образовавшиеся пленки снимают и выдерживают при этой же температуре не менее 23 ч.

2) °С]. Образовавшиеся пленки снимают и выдерживают при этой же температуре не менее 23 ч.

Приложение В

(рекомендуемое)

Приготовление пленки для битумно-полимерных эмульсионных

мастик на примере мастики БЛЭМ-20

В.1 Приборы, принадлежности и материалы

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 ° С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Вискозиметр ВЗ-246.

Набор сит с металлическими сетками по ГОСТ 6613.

Стакан лабораторный вместимостью не менее 2 куб. дм и высотой не менее 230 мм.

Пробирка высотой не менее 250 мм с риской на высоте 200 мм.

Нож.

Подставка под пробирки (рисунок В.1).

Рисунок В.1

Кальций азотнокислый по ГОСТ 4142.

Каолин обогащенный по ГОСТ 21285.

Вода дистиллированная по ГОСТ 6709.

Мастика БЛЭМ-20.

Тальк по ГОСТ 21235.

Бумага фильтровальная.

Бумага разделительная с силиконовым покрытием.

В.2 Приготовление фиксатора

Готовят фиксатор следующего состава в процентах (по массе): азотнокислый кальций - 28, каолин - 25, вода дистиллированная - 47.

Азотнокислый кальций растворяют в воде, затем в раствор при непрерывном перемешивании вводят каолин и продолжают перемешивание до получения однородной массы (без комков). Полученный фиксатор протирают через сито с сеткой № 014 или № 016 и оставляют не менее чем на 24 ч. Затем проверяют вязкость готового фиксатора, которая должна быть 14-16 с при диаметре сопла 4 мм. При загустении (в случае длительного хранения) в фиксатор добавляют дистиллированную воду до получения заданной вязкости.

В.3 Отливка пленки

В стакан наливают не менее 1500 г фиксатора, опускают в него пробирку до риски, затем пробирку вынимают, переворачивают и устанавливают горизонтально на подставку (рисунок В.1), которую помещают в сушильный шкаф, нагретый до температуры 293-323 К (20-50 ° С), и выдерживают не менее 1 ч.

Во второй стакан наливают не менее 1500 г мастики и перемешивают. Перед погружением пробирки, обработанной фиксатором, с поверхности мастики удаляют пузырьки при помощи фильтровальной бумаги. Пробирку опускают в мастику до риски, закрепляют в штативе таким образом, чтобы пробирка не касалась стенок и дна стакана, и выдерживают в таком положении не менее 10 мин до отложения геля. Затем пробирку вынимают из штатива, переворачивают вверх дном и устанавливают на подставку, выдерживают при температуре (293 2)К [(20

2)К [(20 2) ° С] не менее 1 ч, затем помещают в сушильный шкаф при температуре (328

2) ° С] не менее 1 ч, затем помещают в сушильный шкаф при температуре (328 5)К [(55

5)К [(55 5) ° С] и выдерживают не менее 5 ч.

5) ° С] и выдерживают не менее 5 ч.

Подставку с пробирками вынимают из сушильного шкафа и выдерживают при температуре (293 2)К [(20

2)К [(20 2) ° С] не менее 30 мин.

2) ° С] не менее 30 мин.

Пленку разрезают вдоль по высоте пробирки, снимают, промывают проточной водой, припудривают тальком и заворачивают в разделительную бумагу.

Приложение Г

(рекомендуемое)

Приготовление пленки для битумно-полимерных отверждающихся

мастик на примере мастики Кровлелит

Г.1 Приборы, принадлежности и материалы

Шкаф электрический сушильный, обеспечивающий поддержание температуры до 473 К (200 ° С).

Весы лабораторные с допускаемой погрешностью не более 0,05 г.

Пластинка стеклянная размерами (250х250)  10 мм с бортиками высотой 5-7 мм.

10 мм с бортиками высотой 5-7 мм.

Эмульсия мыльная.

20%-ный раствор полиизобутилена в бензине.

Мастика Кровлелит.

Г.2 Отливка пленки

На стеклянную пластинку, предварительно покрытую мыльной эмульсией, наливают мастику в три приема равными порциями массой по (185 1) г каждая.

1) г каждая.

После налива первого и второго слоев мастику выдерживают при температуре (293 2)К [(20

2)К [(20 2) ° С] не менее 4 ч, после налива третьего слоя - при той же температуре не менее 48 ч.

2) ° С] не менее 4 ч, после налива третьего слоя - при той же температуре не менее 48 ч.

Затем стеклянную пластинку с мастикой помещают в сушильный шкаф, предварительно нагретый до температуры (338 5)К [(65

5)К [(65 5) ° С], и выдерживают в течение не менее 2 ч, после чего вынимают, охлаждают до температуры (293

5) ° С], и выдерживают в течение не менее 2 ч, после чего вынимают, охлаждают до температуры (293 2) К [(20

2) К [(20 2) ° С] и отделяют полученную пленку.

2) ° С] и отделяют полученную пленку.

Пленка после изготовления должна быть выдержана не менее 12 ч при температуре (293 2) К [(20

2) К [(20 2) ° С].

2) ° С].

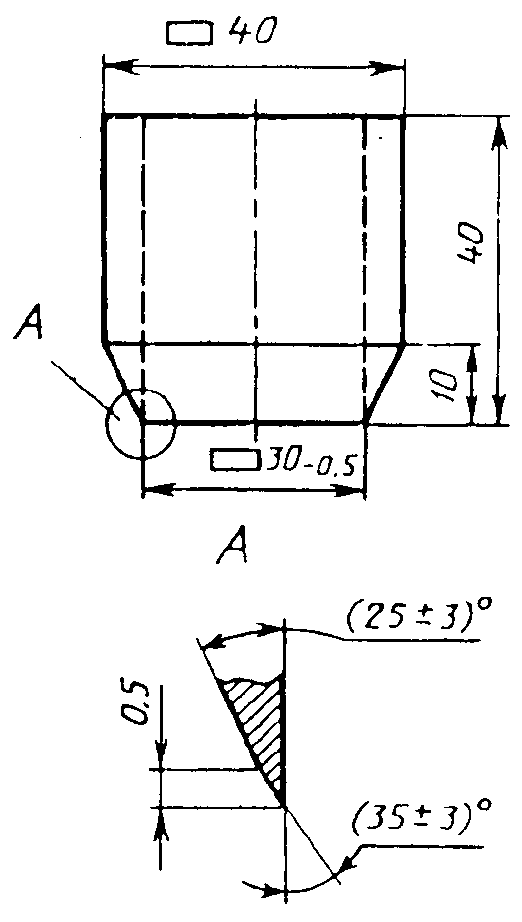

Приложение Д

(обязательное)

Формы и угол заточки режущей кромки ножа

для вырубки образцов-лопаток

Материал - сталь Р9 по ГОСТ 19265.

Термообработать до твердости 61...63 HRCэ.

Рисунок Д.1 - Форма и угол заточки режущей кромки

ножа для вырубки образцов-лопаток типа 1

Материал - сталь Р9 по ГОСТ 19265.

Термообработать до твердости 61...63 HRCэ.

Рисунок Д.2 - Форма и угол заточки режущей кромки

ножа для вырубки образцов-лопаток типа 2

Текст документа сверен по:

официальное издание

МНТКС - М.: ИПК Издательство

стандартов, 1996

-

-

Концессии в здравоохранении ограничат для защиты пациентов

Концессии в здравоохранении ограничат для защиты пациентов  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов