- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МЕТОДИКА

ПО РАСЧЕТУ ВАЛОВЫХ ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ В АТМОСФЕРУ

ПРЕДПРИЯТИЯМИ МИНСЕВЗАПСТРОЯ РСФСР

Часть 2. Заводы по производству железобетона

СОГЛАСОВАНА Начальником Главного управления научно-технического развития и экологических нормативов Госкомприроды СССР В.И.Аковецким

Заведующим отделом контроля атмосферы ВНИИприроды В.В.Миляевым

Начальником Главного научно-технического управления Минсевзапстроя РСФСР Э.А.Чичеровым

Заместителем начальника Главного управления механизации, энергетики и транспорта Н.Н.Садовским

Директором проектно-технологического института Минсевзапстроя РСФСР А.С.Туркиным

Руководителем темы, заведующим отделом исследований и разработок норм и нормативных документов по охране окружающей среды Л.Я.Рубан, "06" июнь 1990 г.

Главным специалистом отдела А.П.Скибиным

Ответственным исполнителем, заведующим сектором М.П.Полупановым

УТВЕРЖДЕНА Заместителем Министра строительства в северных и западных районах РСФСР

ВЗАМЕН ВРД 66 72-84

Срок ввода в действие с __________ 199 г.

Настоящая методика разработана взамен ВРД 66 72-84 и предназначена для расчета валовых выбросов загрязняющих веществ заводов по производству железобетона подведомственных Минсевзапстрою РСФСР.

Методика разработана на основе материала справочных источников, научно-исследовательских работ, проведенных институтами Министерства и других ведомств, а также результатов инструментальных замеров санитарно-гигиенических лабораторий, проводивших обследования заводов по производству железобетона.

В настоящей методике изложены и уточнены характеристики заводов по производству железобетона и применяемого для этого сырья, загрязняющих веществ образующихся при изготовлении железобетона и методы расчета определения массы загрязняющих веществ, поступающих в атмосферу (методы прямых измерений, расчетные методы).

1. ОБЩИЕ ПОЛОЖЕНИЯ

Целью настоящей методики является разработка единой методической основы выполнения расчетов валовых выбросов загрязняющих веществ в атмосферу от заводов по производству железобетона, подведомственных Минсевзапстрою РСФСР.

Применение методики способствует проведению инвентаризации источников выбросов, разработке нормативов предельно допустимых выбросов загрязняющих веществ в атмосферу (ПДВ) и временно согласованных выбросов загрязняющих веществ в атмосферу (ВСВ), а также планированию природоохранных предприятий и составлению статистической отчетности по охране атмосферы.

Настоящая методика содержит:

характеристику основных технологических процессов производства железобетона, которые влияют на образование, выделение и выброс загрязняющих веществ;

методы проведения расчетов качественных и количественных показателей выбросов загрязняющих веществ из источников выбросов посредством прямых измерений, а также расчетными методами;

перечень и краткую характеристику загрязняющих веществ образующихся при производстве железобетона;

основные технологические характеристики установок и аппаратов очистки выбросов загрязняющих веществ;

справочные материалы по технологическому оборудованию, сырью, материалам и т.п. необходимых для проведения расчетов валовых выбросов загрязняющих веществ;

генплан, таблицы и формулы расчета загрязняющих веществ;

примеры расчета валовых выбросов от заводов по производству железобетона.

Настоящая методика устанавливает методологическую основу определения валовых выбросов как от самостоятельных заводов по производству железобетона, так и от отдельных цехов, входящих в состав других предприятий и расположенных на одной с ним территории.

Валовые выбросы по заводам производства железобетона в целом определяются путем суммирования их по отдельным участкам, цехам, переделам и т.д.

При наличии в составе завода по производству железобетона цехов, участков, переделов (нестандартного оборудования, камнедробильный, столярный, гараж и пр.), выделяющих загрязняющие вещества, расчет валовых выбросов приводится ориентировочно, уточненные расчеты производятся в соответствии с частями 1/ , 3-6* Методик ? разработанных непосредственно для данных производств.

________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

Термины и определения, применяемые в настоящей методике, соответствуют ГОСТ 17.2.1.03-84 и ГОСТ 17.2.1.04-77 [1, 2].

2. ЗАВОД ПО ПРОИЗВОДСТВУ ЖЕЛЕЗОБЕТОНА КАК ИСТОЧНИК

ЗАГРЯЗНЕНИЯ АТМОСФЕРЫ

Величина выбросов загрязняющих веществ в атмосферу от заводов по производству железобетона зависит от принятой схемы организации работ, условий обеспечения производства сырьем и материалами, их переработкой и доведением до рабочего состояния, а также видом применяемого технологического процесса и оборудования.

2.1. Структура завода по производству железобетона

Заводы по производству железобетона в системе Минсевзапстроя РСФСР по назначению изготавливаемой продукции подразделяются на заводы железобетонных конструкций (ЖБК), железобетонных изделий (ЖБИ), на которых кроме основной продукции изготавливают бетонную смесь и растворы. По аналогичной технологии работают заводы крупнопанельного домостроения (КПД) и домостроительные комбинаты (ДСК).

В зависимости от величины фронта работ, наличия сырья и материалов, климатических условий, наличие подъездных путей и др. факторов заводы могут быть стационарные, сборно-разборные и передвижные, постоянные или временные, для обслуживания всего строительства или нескольких участков, а также обеспечения строительства товарным бетоном в определенном радиусе или отдельной территории.

В состав типового завода постоянного действия входят:

1. Склады заполнителей, состоящие из приемных устройств, машин разгрузки вагонов и штабелирования, устройств подачи материалов из штабелей на бетоносмесительный узел, устройств подогрева заполнителей в зимних условиях.

2. Склады цемента, состоящие из приемных устройств, разгрузчиков вагонов, оборудования для перемещения цемента в силосы хранения и подачи его на бетоносмесительный узел.

3. Бетоносмесительные установки (БСУ), состоящие из подъемно-транспортного оборудования для подачи заполнителей и цемента, резервуаров для воды, дозаторов, бетономешалок и устройств для выдачи готовой смеси.

4. Оборудование для изготовления арматурных каркасов и сеток, изготовление конструкций и изделий, формовочные станы, пропарочные камеры, а также подъемно-транспортное оборудование, магистральные сети энергоносителей, в отдельных случаях котельную и компрессорную.

При снабжении завода некондиционными заполнителями, склад заполнителей дополняется дробильно-сортировочной установкой.

Кроме основного производства в составе завода есть складские помещения, цехи ремонта основного технологического оборудования, конторские помещения и др.

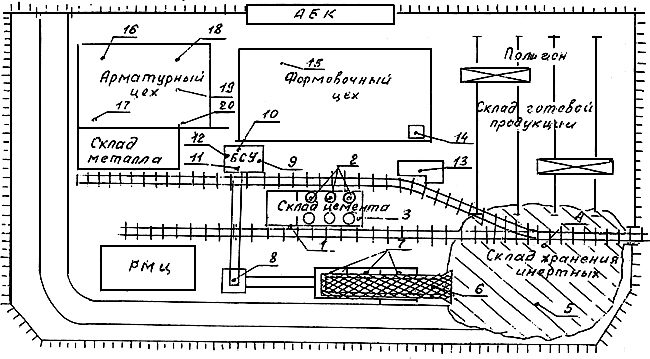

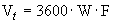

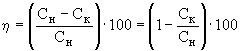

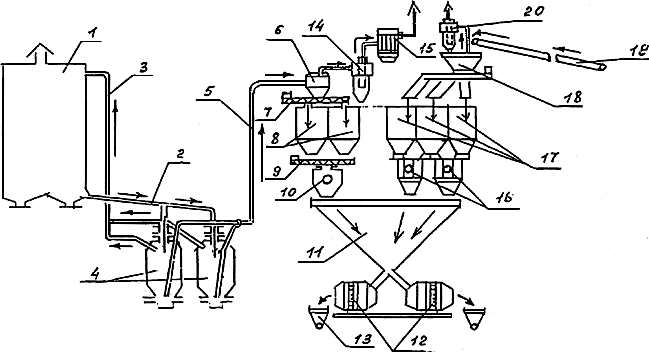

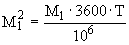

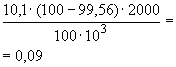

На рис.1 представлен генплан завода по производству железобетона с расположением источников выбросов загрязняющих веществ, а таблица 1 содержит характеристику источников выделения и выбросов загрязняющих веществ.

Генплан завода железобетонных конструкций с расположением источников выбросов

Рис.1

Таблица 1

Источники выделения и основные виды загрязняющих веществ на заводе

по производству железобетона

|

Цех, отделение, участок |

Источники выделения загрязняющих веществ |

Вид загрязняющего вещества |

Источник выброса |

Номер источника выброса на генплане |

|

1 |

2 |

3 |

4 |

5 |

|

Склад хранения цемента |

Пост разгрузки железнодорожных вагонов |

Пыль цемента |

Неорганизованный выброс |

1 |

|

Силосы хранения цемента (пневмотранспорт) |

" |

Выхлопные трубы пылеуловителей |

2 | |

|

|

Разгрузка силосов в автотранспорт |

|

" |

3 |

|

Склад хранения каменных материалов |

Пост разгрузки железнодорожных вагонов |

Пыль материалов |

Неорганизованный выброс |

4 |

|

Пост разгрузки автотранспорта |

Пыль материалов |

" |

5 | |

|

|

Грохот |

Пыль |

Выхлопные трубы пылеуловителей |

6 |

|

|

Узел пересыпки в бункера хранения и сушки |

" |

" |

7 |

|

Узлы пересыпок с транспортеров на транспортеры |

" |

" |

8 | |

|

Бетоносмесительный узел |

Расходные бункера цемента (пневмотранспорт) |

Пыль цемента |

" |

9 |

|

Бетоносмесительный узел |

Бетоносмесители и дозаторы цемента |

Пыль цемента |

Выхлопные трубы вентиляции |

10 |

|

Узлы пересыпок с транспортера в тачку, расходные бункеры и дозаторы |

Пыль инертных материалов |

" |

11 | |

|

Отсос от дозаторов и бункеров |

" |

" |

12 | |

|

Формовочный цех |

Пост опорожнения железнодорожных цистерн и хранения смазок |

Углеводороды |

Неорганизованный выброс |

13 |

|

|

Баки-смесители подогрева смазок |

" |

" |

14 |

|

|

Пост смазки форм |

" |

" |

15 |

|

Арматурный цех |

Станки протяжки и резки арматурной стали |

Абразивно-метал- |

Выхлопные трубы пылеуловителей |

16 |

|

|

Установки для гнутья арматурной стали, правки и резки |

Металлическая пыль, ржавчина, окалина |

" |

17 |

|

|

Установки изготовления (сварки) арматурных сеток |

Оксиды железа, марганца, пыль сварки |

" |

18 |

|

|

Установки для изготовления арматурных каркасов |

" |

" |

19 |

|

|

Посты ручной и полуавтоматической сварки |

Пыль сварки, оксиды марганца |

Выхлопные трубы вентиляции |

20 |

2.2. Характеристика производства и виды бетонных изделий

Сборные железобетонные изделия и конструкции, как правило, состоят из металлической арматуры, бетона и закладных деталей.

Арматура изготавливается из арматурной стали определенных классов в арматурном цехе. Механическая обработка стали для арматурных изделий включает правку, отмеривание, резку и сварку стали в виде гнутых стержней и сеток, изготовление монтажных петель и другие операции.

Использование машин для выполнения этих работ позволяет механизировать и автоматизировать основные переделы механической обработки стали арматурного производства.

Бетонные смеси изготавливают в бетонно-смесительном узле (БСУ) путем смешения компонентов (вяжущее, заполнителя и затвердителей) в бетономешалке (бетоносмеситель).

Марку бетонной смеси подбирают в зависимости от марки бетона. В формовочном цехе производят формование сборных бетонных и железобетонных изделий и конструкций, и включает операции укладки бетонной смеси, ее уплотнение, формообразование, пропарке изделий, а также отделки их лицевых поверхностей.

Бетон - искусственный камневидный строительный материал представляющий собой затвердевшую смесь вяжущих, заполнителей и добавок (затвердителей).

Применяемые в строительстве бетоны классифицируют по средней плотности, основному назначению, виду применяемых для их изготовления вяжущих, виду заполнителей и по структуре.

По признакам классификации бетоны бывают:

Основного назначения (конструкционные, специальные бетоны).

Вяжущие - на цементных, шлаковых, известковых, гипсовых и пр. вяжущих.

По виду заполнителя - на плотных, пористых и на специальных заполнителях.

По структуре - плотной поризованной и крупнопористой структуре.

2.3. Характеристика сырья

Качественные и количественные характеристики загрязняющих веществ выбрасываемых в атмосферу во многом зависят от качества, месторождения, структуры и химического состава минеральных материалов в производстве бетонов.

Цемент. Основным вяжущим бетонов является цемент. Основными видами цемента являются портландцемент, портландцемент с минеральными добавками и шлакопортландцемент, марок 300-500 соответствующий ГОСТ 10178-85. Тонкость помола по остатку на сите N 008 не должно превышать 15% массы просеянного цемента. Содержание в клинкере SО должно быть не более 3,5%; MgO - не более 5%. Начало схватывания не ранее 45 мин, а конец не позднее 10 часов.

должно быть не более 3,5%; MgO - не более 5%. Начало схватывания не ранее 45 мин, а конец не позднее 10 часов.

Щебень, гравий. В качестве крупных заполнителей для тяжелых бетонов применяют гравий (ГОСТ 8268-82*) или щебень (ГОСТ 8267-82*) из изверженных метаморфических и осадочных пород и щебень из доменного шлака (ГОСТ 5578-76**).

______________

* На территории Российской Федерации действует ГОСТ 8267-93. - Примечание изготовителя базы данных.

** На территории Российской Федерации действует ГОСТ 5578-94. - Примечание изготовителя базы данных.

Щебень, гравий и щебень из гравия должны применяться в виде фракций от 5 до 10, от 10 до 20, от 20 до 40 и от 40 до 70 мм. Содержание в щебне зерен слабых и выветрелых пород не должно превышать 10%. Разрешается применять щебень из карбонатных пород марки 400, если содержание в нем зерен слабых пород менее 5% (к слабым породам относятся породы с прочностью на сжатие в водонасыщенном состоянии менее 20 МПа) [3].

Наличие глины в виде отдельных комьев в количестве 0,25% или пленки, обволакивающей зерна заполнителей, не допускается.

Песок. Пески, применяемые для бетона, должны соответствовать ГОСТ 8736-85* и могут применяться в естественном состоянии (природными), фракционированными или обогащенными. Допускается применение песков, полученных только дроблением и фракционированием горных пород.

________________

* На территории Российской Федерации действует ГОСТ 8736-93. Здесь и далее по тексту. - Примечание изготовителя базы данных.

Содержание примесей в песке не должно превышать указанного в табл.2.

Таблица 2

Требования к содержанию примесей в песке [3]

|

Песок |

Пылевидные, глинистые и илистые частицы, определяемые отмучиванием, % по массе, не более |

Глина в комках, % по массе, | ||

|

по ГОСТ 8736-85 |

по ГОСТ 10268-80 |

по ГОСТ 8736-85 |

по ГОСТ 10268-80 | |

|

Природный |

3 |

3 |

0,5 |

0,5 |

|

Обогащенный |

2 |

2 |

0,25 |

0,25 |

|

Фракционированный: |

||||

|

крупная фракция |

0,5 |

2 |

0,1 |

0,25 |

|

мелкая фракция |

1,5 |

2 |

0,2 |

0,25 |

|

Дробленый: |

|

|

|

|

|

необогащенный |

4 |

5 |

0,35 |

0,50 |

|

обогащенный |

2,5 |

- |

0,25 |

- |

|

Фракционированный: |

|

|

|

|

|

крупная фракция |

1 |

- |

0,1 |

- |

|

мелкая фракция |

2 |

- |

0,2 |

- |

|

из отсевов |

5 |

- |

0,5 |

- |

|

то же, обогащенный |

3 |

- |

0,35 |

- |

Смазки. Для смазки форм применяют смазки типа эмульсионных, масляных и консистентных. Характеристика смазок представлена в табл.3 [3].

Таблица 3

Состав смазок для форм

|

Вид смазки |

Компоненты смазок |

Расход на 1 м |

Способ нанесения | |

|

Наименование |

Содержание, % |

|||

|

Обратная эмульсия |

Эмульсол кислый синтетический (ЭКС), по ТУ 38-101536-80 |

20 |

200-300 |

через форсунку |

|

|

Насыщенный раствор извести при 50-60 °С |

80 |

||

|

|

Эмульсол кислый синтетический (ЭКС) |

20 |

200-300 |

" |

|

|

Насыщенный раствор извести при 50-55 °С |

70-75 |

||

|

Соляровое масло |

10-5 |

|||

|

Прямая эмульсия |

Эмульсол кислый синтетический (ЭКС) |

10 |

200-300 |

" |

|

Кальцинированная сода |

1 |

|||

|

|

Вода |

89 |

| |

|

Масляная |

Отработанное масло ММО и МИО по ГОСТ 21046-86 |

- |

150-200 |

Валиком, кистью |

|

Консистентная |

Технический вазелин |

35 |

до 30 |

втирание вручную |

|

Стеарин |

15 |

|||

|

|

Соляровое масло |

50 |

|

|

|

|

Технический вазелин |

70 |

до 30 |

" |

|

|

Стеарин |

30 |

|

|

Кроме перечисленных в табл.3 применяются петралатумно-керосиновая смесь, состоящая из 1 части петралатума и 2,5 части керосина, солидол или автол в смеси с керосином в соотношении 1:1, а также смесь кулисного и машинного масел в соотношении 1:1. Смазку наносят из расчета 150 г на 1 м .

.

2.4. Характеристика выделяющихся загрязняющих веществ

Склад цемента. При выгрузке цемента из железнодорожных вагонов, а также при загрузке силосов хранения и их разгрузки выделяется пыль цемента [4], классифицируемая как пыль, содержащая 20% SiO . Химический состав цементной пыли зависит от химического состава клинкера, а также добавок (шлака доменного, электротермофосфорного, активных минеральных добавок и т.п.).

. Химический состав цементной пыли зависит от химического состава клинкера, а также добавок (шлака доменного, электротермофосфорного, активных минеральных добавок и т.п.).

В табл.4 представлен примерный химический состав пыли портландцемента, наиболее широко применяемого для изготовления бетона, в табл.5 - дисперсный состав [5, 6].

Таблица 4

Химический состав пыли цемента

|

Компоненты |

SiO |

CaO |

Al |

Fe |

MgO |

SO |

MnO |

Cr |

|

Содержание массы, % |

28-73,1 |

52-69 |

2-10 |

1,5-10 |

0,3-22,3 |

0,04-2 |

следы |

0,00001-0,001 |

* Количество SiO в свободном состоянии (для пыли, находящейся в воздухе) - 0,8-3,1%.

в свободном состоянии (для пыли, находящейся в воздухе) - 0,8-3,1%.

Таблица 5

Дисперсный состав пыли цемента

|

Размер фракций, мкм |

0-5 |

5-10 |

10-20 |

20-40 |

40-60 |

более 60 |

|

Содержание массы, % |

7,6-12 |

9-18 |

23-24 |

21-22,6 |

11-15,1 |

14-18,5 |

В пыли шлакопортландцемента свободного SiO содержится до 3%, в пуццолановом портландцементе - 10-37%, в кислотоупорном цементе - 67% [7].

содержится до 3%, в пуццолановом портландцементе - 10-37%, в кислотоупорном цементе - 67% [7].

Склад инертных материалов. При выгрузке инертных материалов из железнодорожных вагонов и автомобильного транспорта, а также при перемещении инертных материалов на складе землеройными машинами и пересыпках материалов (питатели, транспортеры, бункера и т.п.), выделяется пыль инертных материалов (песка, щебня, гравия и др.).

Химический состав пыли зависит от вида материала и от месторождения инертного материала. В табл.6 представлен примерный химический состав пыли наиболее широко применяемых в производстве железобетона [6], a в табл.7 примерный дисперсный состав пыли песка.

Таблица 6

Химический состав пыли заполнителей

|

Вид пыли |

SiO |

Al |

Fe |

CaO |

MgO |

SO |

Щелочной |

п.п.п. |

Всего | |

|

|

Na |

K |

||||||||

|

Песчано-щебеночная |

61 |

10,3 |

2,75 |

9,04 |

2,82 |

следы |

2,2 |

3,65 |

8,07 |

99,84 |

|

Гранитная |

71,56 |

12,53 |

3,78 |

1,56 |

0,78 |

- |

2,45 |

5,25 |

1,24 |

99,15 |

|

Пегматитовая и гнейсовая |

67,26 |

15,65 |

4,35 |

3,16 |

1,72 |

0,02 |

3,10 |

2,65 |

1,06 |

98,91 |

|

Трахитовая |

67,26 |

2,25 |

13,16 |

3,16 |

1,42 |

0,2 |

4,45 |

5,25 |

0,98 |

98,13 |

|

Шлаковая |

53,6 |

11,6 |

2,6 |

26,25 |

2 |

3,15 |

0,1 |

0,7 |

- |

100 |

Таблица 7

Дисперсный состав пыли кварцевого песка

|

Размер фракций, мкм |

5-10 |

10-20 |

20-40 |

40-60 |

60-80 |

80-100 |

более 100 |

|

Содержание массы, % |

6 |

14 |

25 |

17 |

10 |

8 |

20 |

Пыль инертных материалов относится к кремнесодержащим:

SiO - оксид кремния аморфная в смеси с MgO в виде аэрозоля с содержанием каждого компонента более 10%;

- оксид кремния аморфная в смеси с MgO в виде аэрозоля с содержанием каждого компонента более 10%;

SiO - оксид кремния кристаллическая с содержанием ее в пыли от 10 до 70% [9].

- оксид кремния кристаллическая с содержанием ее в пыли от 10 до 70% [9].

Бетоносмесительный узел. В бетоносмесительном узле выделяется пыль цемента, песка, крупного заполнителя (щебня или гравия), химический и фракционный состав которой приведен выше.

Формовочный цех. Для формовочных цехов характерны незначительные выбросы пыли, а также углеводородов от смазок, в состав которых входят различные нефтепродукты (соляровое масло, автол, керосин и др.) и пары парафина - одного из компонентов смазок.

Арматурный цех. Воздушная среда арматурных цехов загрязняется пылью и газами от сварочных машин (установок), сварочных постов ручной электродуговой сварки и станков металлообработки.

Главной составной частью пылевых выбросов арматурных цехов являются оксиды железа (Fe O

O ) и оксида кремния (SiO

) и оксида кремния (SiO ).

).

Вместе с тем в пыли содержатся различные оксиды марганца (MnO, MnO , Mn

, Mn O

O ). В пыли содержащей 1,72-4,2% оксидов марганца, наибольший процент приходится на закись марганца, меньший - на закись окиси марганца, а также в значительном количестве содержится двуокись марганца.

). В пыли содержащей 1,72-4,2% оксидов марганца, наибольший процент приходится на закись марганца, меньший - на закись окиси марганца, а также в значительном количестве содержится двуокись марганца.

При работе с фторокальцевыми электродами (АНО-1, УОНИ-13/45, ОЗС-6 и др.) 60% марганца переходит в сварочный шов, остальное количество оседает в шлаке или уносится в атмосферу.

При работе с марганцевыми (руднокислыми) электродами (ОМН-2, АНО-3, АНО-3, 5; ОЗС-3 и др.) только 13% марганца переходит в шов, то есть при работе с основными электродами в воздух выделяется значительно меньшее количество марганца, чем при сварке руднокислыми электродами. Однако при сварке фторокальцевыми электродами выделяются газы: фтористые соединения, оксид углерода, диоксид азота. Фтористые соединения получаются при сжигании плавикового шпата присутствующем в покрытии электродов. Исследованиями [10] установлено, что при содержании в покрытии плавикового шпата от 1 до 3% образуется минимальное количество фтористого водорода.

При воздействии сварочной дуги на азот воздуха получаются оксиды азота, а оксиды углерода образуются в основном за счет неполного сгорания углерода, содержащегося в электродах и свариваемом металле.

В таблице 8 приведен химический состав сварочной пыли, образующейся при сварке электродами УОНИ 13/45 на рабочем месте сварщика [9].

Таблица 8

Химический состав электросварочной пыли

|

Fe |

MnO |

SiO |

Cr | ||||||||

|

мин |

макс |

сред |

мин |

макс |

сред |

мин |

макс |

сред |

мин |

макс |

сред |

|

33,0 |

62,2 |

47,2 |

1,1 |

8,8 |

4,2 |

7,037 |

7,1 |

7,06 |

0,002 |

0,02 |

0,006 |

В сварочной пыли диоксид кремния находится в связанном состоянии, поэтому она менее опасна, чем диоксид кремния в ее кристаллической модификации [9].

Хромовые соединения, содержащиеся в пыли в тысячных долях, не оказывают существенного влияния на профессиональную патологию сварщиков.

3. ОПРЕДЕЛЕНИЕ МАССЫ ВЫДЕЛЯЮЩИХСЯ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

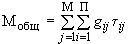

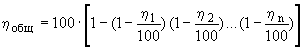

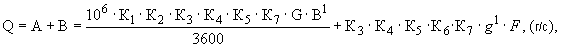

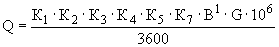

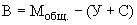

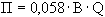

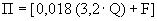

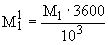

Масса выделяющихся загрязняющих веществ (валовое выделение),  , представляет собой сумму выделений загрязняющих веществ по компонентам от всех технологических процессов и оборудования предприятия и определяется по формуле:

, представляет собой сумму выделений загрязняющих веществ по компонентам от всех технологических процессов и оборудования предприятия и определяется по формуле:

, (т/сутки), (1)

, (т/сутки), (1)

где:  - номер выделяющегося загрязняющего вещества (присваивается произвольно

- номер выделяющегося загрязняющего вещества (присваивается произвольно  );

);

- номер источника выделения загрязняющего вещества

- номер источника выделения загрязняющего вещества  ;

;

- масса

- масса  -го загрязняющего вещества, выделяющегося в

-го загрязняющего вещества, выделяющегося в  -м источнике выделения, т/ч;

-м источнике выделения, т/ч;

- продолжительность выделения

- продолжительность выделения  -го загрязняющего вещества в

-го загрязняющего вещества в  -м источнике выделения, ч/сутки.

-м источнике выделения, ч/сутки.

Перед определением массы выделяющихся загрязняющих веществ необходимо:

ознакомиться с технологическим процессом;

определить места расположения, размеры источников выбросов;

провести визуальный осмотр вентиляционных (аспирационных) устройств, а также установок газоочистки и пылеулавливания;

ознакомиться с проектной документацией (отчетами по испытанию и наладке, паспортами на системы и газоочистные установки и др.);

выявить техническое соответствие состояния технологического оборудования требованиям санитарных норм (герметичность, обеспеченность укрытиями, встроенными отсосами и т.п.).

Основной метод определения массы выделяющихся загрязняющих веществ, выбрасываемых в атмосферу - метод прямых измерений, при котором проводятся измерения концентраций загрязняющих веществ, объемов газовоздушной смеси и других параметров инструментальными способами.

При отсутствии оборудования и аппаратуры для инструментального определения видов и массы загрязняющих веществ, выбрасываемых в атмосферу, по согласованию с органами Госкомприроды СССР допускается временно проводить учет таких выбросов с использованием балансового и расчетного (вспомогательного) методов [11].

3.1. Метод прямых измерений

При определении концентраций загрязняющих веществ промышленных выбросов и параметров газовых потоков определения и расчета выбросов из стационарных источников используются методики, утвержденные соответствующими органами Госкомгидромета СССР [12, 13].

Измерение концентраций загрязняющих веществ и других параметров газовых потоков на действующих предприятиях производится при нормальном эксплуатационном состоянии технологического оборудования.

Обследование вентиляционных выбросов осуществляется, как правило, после окончания наладки систем и устройств вентиляции на санитарно-гигиенический эффект. В случае проведения замеров при инвентаризации без проведения предварительной наладки систем и устройств вентиляции полученные результаты считаются предварительными и требующими уточнения после окончания наладочных работ [14].

На этом этапе осуществляются:

аэродинамические испытания вентиляционных устройств и систем;

отбор проб и анализ воздуха на содержание загрязняющих веществ в воздуховодах, шахтах, дефлекторах, фонарях и т.д.;

определение массы выбрасываемых загрязняющих веществ в атмосферу;

оформление результатов обследования вентиляционных выбросов (герметические размеры источника, параметры газовоздушной смеси, наименование выбрасываемых загрязняющих веществ и т.д.);

определение степени очистки газовоздушной смеси газоочистными и пылеулавливающими установками и оформление результатов их испытаний.

3.1.1. Определение массы загрязняющих веществ, выделяющихся от технологического оборудования.

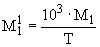

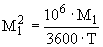

Масса загрязняющего вещества  , выделяющегося от технологического оборудования определяется по формулам:

, выделяющегося от технологического оборудования определяется по формулам:

, (т/год), (2)

, (т/год), (2)

, (кг/ч), (3)

, (кг/ч), (3)

, (г/с), (4)

, (г/с), (4)

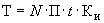

где:  - время работы технологического оборудования, ч/год;

- время работы технологического оборудования, ч/год;

, (5)

, (5)

- начальная концентрация загрязняющих веществ (для пылевых выбросов - концентрация пыли), поступающих на очистку, г/нм

- начальная концентрация загрязняющих веществ (для пылевых выбросов - концентрация пыли), поступающих на очистку, г/нм ;

;

- расход отходящего газа (загрязненного воздуха), нм

- расход отходящего газа (загрязненного воздуха), нм /ч;

/ч;

- количество рабочих дней в году;

- количество рабочих дней в году;

- количество смен в сутки;

- количество смен в сутки;

- количество часов работы в смену;

- количество часов работы в смену;

- коэффициент использования технологического оборудования (для бетонных заводов, оборудованных бетоносмесителями цикличного действия, коэффициент использования технологического оборудования учитывает фактическое время пылеобразования только от разгрузки цемента и заполнителей, то есть время, затрачиваемое на перемещение и выгрузку готовой смеси, исключается).

- коэффициент использования технологического оборудования (для бетонных заводов, оборудованных бетоносмесителями цикличного действия, коэффициент использования технологического оборудования учитывает фактическое время пылеобразования только от разгрузки цемента и заполнителей, то есть время, затрачиваемое на перемещение и выгрузку готовой смеси, исключается).

, (г/нм

, (г/нм ). (6)

). (6)

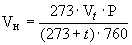

При инструментальных замерах объемный расход отходящих газов (загрязненного воздуха) приводится к нормальным условиям по формуле:

, (нм

, (нм /ч), (7)

/ч), (7)

где:  - объемный расход отходящего газа при рабочей температуре

- объемный расход отходящего газа при рабочей температуре  °С, м

°С, м /ч;

/ч;

- рабочее давление при отборе пробы, мм рт.ст.;

- рабочее давление при отборе пробы, мм рт.ст.;

- температура отходящего газа, °С.

- температура отходящего газа, °С.

, (м

, (м /ч) , (8)

/ч) , (8)

где:  - скорость газового (газовоздушного) потока в газоходе, м/с;

- скорость газового (газовоздушного) потока в газоходе, м/с;

- площадь поперечного сечения газохода, м

- площадь поперечного сечения газохода, м .

.

Для расчетов, не требующих высокой точности, допускается принимать  .

.

Для источников выделения, не обеспеченных системами газоочистки, масса выделяющихся загрязняющих веществ равна массе этих веществ, выбрасываемых в атмосферу.

3.1.2. Определение массы загрязняющих веществ, уловленных аппаратами и установками очистки выбросов.

Масса загрязняющих веществ  , поступающих в атмосферу из источников выбросов, оснащенных газоочистными и пылеулавливающими установками, зависит от концентрации загрязняющих веществ в газовоздушной смеси после ее очистки и для каждого источника определяется по формуле:

, поступающих в атмосферу из источников выбросов, оснащенных газоочистными и пылеулавливающими установками, зависит от концентрации загрязняющих веществ в газовоздушной смеси после ее очистки и для каждого источника определяется по формуле:

, (г/ч), (9)

, (г/ч), (9)

где:  и

и  - соответственно концентрация загрязняющих веществ, г/м

- соответственно концентрация загрязняющих веществ, г/м и объемный расход газа, нм

и объемный расход газа, нм /ч после очистки;

/ч после очистки;

и

и  - соответственно концентрация загрязняющих веществ, г/нм

- соответственно концентрация загрязняющих веществ, г/нм и объемный расход газа, нм

и объемный расход газа, нм /ч до очистки;

/ч до очистки;

- общая степень очистки пыли в установке, состоящей из нескольких ступеней, %.

- общая степень очистки пыли в установке, состоящей из нескольких ступеней, %.

Для газопылеулавливающей установки, состоящей из нескольких ступеней (аппаратов) очистки, общая степень очистки определяется по формуле:

, %, (10)

, %, (10)

где:  - значения степени очистки газов от пыли (или другого загрязняющего вещества) соответственно на первой, второй и

- значения степени очистки газов от пыли (или другого загрязняющего вещества) соответственно на первой, второй и  -ой ступенях очистки, %.

-ой ступенях очистки, %.

Степень очистки газовых потоков, которая может быть достигнута в пылеулавливающем аппарате, зависит от дисперсного состава улавливаемых частиц пыли, типа аппарата, параметров его работы и затрат на очистку.

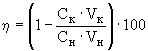

Степень очистки газа или пыли при подсосе воздуха (или его утечке) в пределах 5% от количества воздуха, поступающего в установку, определяется по формуле:

, (%). (11)

, (%). (11)

При подсосах воздуха (или его утечке) более 5% от количества газа (воздуха), поступающего в установку, степень очистки последней определяется по формуле:

, (%), (12)

, (%), (12)

где:  и

и  - объемный расход газа соответственно на входе в установку и на выходе из нее, нм

- объемный расход газа соответственно на входе в установку и на выходе из нее, нм /ч.

/ч.

Ориентировочные значения степени очистки пылеулавливающих аппаратов принимаются по данным табл.9.

Таблица 9

Значения степени очистки пылеулавливающих аппаратов [15]

|

Цех, участок, отделение |

Пылеулавливающие аппараты |

Степень очистки, % |

|

1 |

2 |

3 |

|

Склад хранения цемента |

Циклоны НИИОГАЗ |

75 |

|

Рукавные фильтры РП, РВ, РС1 (СМЦ-166) |

99,5 | |

|

НС (СМЦ-169) |

99 | |

|

|

ФВ |

68 |

|

|

Гравийные фильтры |

90 |

|

Расходные бункера и дозаторы цемента |

Циклоны НИИОГАЗ |

83 |

|

Рукавные фильтры РП, РВ, РС1 (СМЦ-166) |

99,5 | |

|

НС (СМЦ-169) |

99 | |

|

|

ФВК |

93 |

|

|

ФВ |

54 |

|

|

Зернистые фильтры |

58 |

|

Бетоносмесительный узел |

Циклоны НИИОГАЗ |

70 |

|

ЛИОТ |

61 | |

|

|

СИОТ |

85 |

|

|

Рукавные фильтры РП, РВ, РС1 (СМЦ-166) |

99,5 |

|

|

ФРКИ, ФРКН |

99,9 |

|

|

НС (СМЦ-169) |

99 |

|

|

ФВК |

93,5 |

|

|

ФВ |

53 |

|

Склад инертных материалов |

Циклоны НИИОГАЗ |

83 |

|

Рукавные фильтры ФРО, ФРКИ, ФРКН |

99,5 | |

|

|

ФВК, ФВ |

65 |

В табл.10 представлена характеристика работы установок очистки наиболее часто встречающихся в производстве железобетона.

Таблица 10

Основные параметры работы установок очистки газа на предприятиях железобетона,

наиболее часто встречающихся в практике

|

Наименование цеха, участка |

Параметры |

Загрязняющее вещество |

Установка очистки газа |

Степень очистки |

Параметры | ||||

|

|

|

|

|

|

| ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

I ступень |

|||||||

|

Цементные силоса |

4500 |

21 |

8,7 |

Пыль цемента |

Циклон типа ЦН |

87 |

|

|

1,13 |

|

|

|

|

|

II ступень |

|||||

|

|

|

|

1,13 |

|

Рукавный фильтр типа ФВ, ФВК |

75 |

6100 |

21 |

0,28 |

|

I ступень |

|

|

|

| |||||

|

То же |

2000 |

21 |

10,1 |

" |

Рукавный фильтр СМЦ-166 |

98 |

2400 |

21 |

0,2 |

|

I ступень |

|||||||||

|

Бетоносмесительный узел |

5400 |

30 |

11,3 |

Пыль цемента, песка |

Циклон типа ЦН, ЛИОТ, СИОТ |

98,0 |

|

|

0,17 |

|

II ступень |

|||||||||

|

|

|

0,17 |

|

Фильтр типа СМЦ-166, ФВК |

83,0 |

7000 |

30 |

0,03 | |

|

I ступень |

|||||||||

|

Отсос от дозаторов и бетономешалок |

8330 |

30 |

3,2 |

" |

Фильтр типа БФМ |

80,0 |

9100 |

30 |

0,84 |

|

I ступень |

|||||||||

|

Склад инертных материалов |

5200 |

12 |

11,0 |

Пыль акменных материалов, керамзита |

Циклоны типа ЦН НИИОГАЗ |

80,0 |

|

|

2,2 |

|

II ступень |

|||||||||

|

|

|

|

2,2 |

|

Фильтр типа ФВ, ФРО, ФРКИ |

98,0 |

5400 |

12 |

0,04 |

|

I ступень |

|||||||||

|

Пневмотранспорт песка и глины |

4500 |

17 |

0,5 |

Пыль песка, глины |

Циклон ЦН-15 |

80,0 |

|

|

0,1 |

|

II ступень |

|||||||||

|

|

|

|

0,1 |

Ротоклон |

90,0 |

4700 |

17 |

0,01 | |

3.2. Расчетные методы

При проведении инвентаризации источников выбросов загрязняющих веществ от заводов по производству железобетонных изделий можно рассчитать по нижеприведенным формулам.

3.2.1. Определение массы загрязняющих веществ от складов хранения цемента, инертных и бетоносмесительного цеха.

При разгрузке различных материалов из железнодорожных вагонов и других транспортных средств ориентировочно количество пыли, г/с, в газовоздушном потоке определяют по формулам: [16]

|

для цемента |

|

(13) |

|

для песка |

|

(14) |

|

для щебня |

|

(15) |

где:  - коэффициент, зависящей от высоты пересыпки материала, (табл.11);

- коэффициент, зависящей от высоты пересыпки материала, (табл.11);

- производительность узла пересыпки, т/ч.

- производительность узла пересыпки, т/ч.

Таблица 11

Зависимость коэффициента " " от высоты пересыпки материала

" от высоты пересыпки материала

|

Высота пересыпки материала, м |

0,5 |

1,0 |

1,5 |

2,0 |

4,0 |

6,0 |

8,0 |

10,0 |

|

Коэффициент " |

0,4 |

0,5 |

0,6 |

0,7 |

1,0 |

1,5 |

2,0 |

2,5 |

Количество пыли (г/с), выделяющейся при складировании инертных материалов, определяется по формулам:

|

для щебня |

|

(16) |

|

для песка |

|

(17) |

где:  - производительность узла пересыпки, т/ч;

- производительность узла пересыпки, т/ч;

- площадь складирования материала, м

- площадь складирования материала, м .

.

Количество выделяющейся пыли при работе дозаторных устройств и бетоносмесителей, перекачивании цемента пневмотранспортом определяется по формуле:

, (кг/ч), (18)

, (кг/ч), (18)

где:  - средний выход загрязненного газа, м

- средний выход загрязненного газа, м /ч;

/ч;

- средняя концентрация пыли в потоке загрязненного газа, (г/м

- средняя концентрация пыли в потоке загрязненного газа, (г/м ).

).

Начальная концентрация пыли в аспирируемом воздухе, поступающем на очистку от весовых дозаторов, бетоносмесительных установок, по данным [16] составляет 3,2 г/нм , количество пыли выделяющейся при работе - 3,5 кг/ч, удельное пылевыделение - 1,33 кг/т.

, количество пыли выделяющейся при работе - 3,5 кг/ч, удельное пылевыделение - 1,33 кг/т.

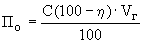

Количество пыли (г/с), поступающей в атмосферу после очистки, определяют по формуле:

, (г/с), (19)

, (г/с), (19)

где:  - средняя концентрация пыли в потоке загрязненного газа, г/м

- средняя концентрация пыли в потоке загрязненного газа, г/м , (ориентировочно можно принять по табл.10);

, (ориентировочно можно принять по табл.10);

- степень очистки пыли в установке, %, (табл.9);

- степень очистки пыли в установке, %, (табл.9);

- средний выход загрязненного газа, нм

- средний выход загрязненного газа, нм /с.

/с.

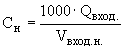

При перекачивании цемента и других материалов пневмотранспортом начальная концентрация определяется по формуле:

, (г/нм

, (г/нм ), (20)

), (20)

где:  - общее количество материала в воздухе, поступающем в пылеуловитель после разгрузочного устройства, кг/ч;

- общее количество материала в воздухе, поступающем в пылеуловитель после разгрузочного устройства, кг/ч;

- расход воздуха на перекачку, нм

- расход воздуха на перекачку, нм /ч.

/ч.

Усредненная концентрация пыли у источника выделения при перекачивании цемента пневмотранспортом составляет 8,2 г/м , удельное выделение пыли цемента - 0,8 кг/т; количество пыли, выделяющееся при подаче цемента пневмотранспортом - 9,5 кг/ч [16].

, удельное выделение пыли цемента - 0,8 кг/т; количество пыли, выделяющееся при подаче цемента пневмотранспортом - 9,5 кг/ч [16].

Количество пыли от транспортирования инертных материалов конвейерами (песок, гравий, щебень и др.), с 1 п.м. открытой части, рассчитывается по формуле:

, (кг/с) , (21)

, (кг/с) , (21)

где:  - удельная сдуваемость пыли по данным [16],

- удельная сдуваемость пыли по данным [16],  кг/(м

кг/(м ·с);

·с);

- ширина конвейерной ленты, м;

- ширина конвейерной ленты, м;

- коэффициент измельчения горной массы (для роторных экскаваторов,

- коэффициент измельчения горной массы (для роторных экскаваторов,  м) [16].

м) [16].

Для отдельных видов оборудования, процессов бетоносмесительного узла и складов хранения валовые выбросы можно определить, используя метод расчета по удельным показателям.

В тех случаях, когда в качестве удельного показателя принимается выделение загрязняющих веществ от рассматриваемого процесса (оборудования) в единицу времени, расчет ведется по формуле:

, (т), (23)

, (т), (23)

где:  - удельный показатель пылевыделения, кг/ч, (табл.12);

- удельный показатель пылевыделения, кг/ч, (табл.12);

- время работы технологического процесса (оборудования).

- время работы технологического процесса (оборудования).

В случае использования сырья или материалов на единицу оборудования за определенное время, то по формуле:

, (т), (24)

, (т), (24)

где:  - общее количество сырья или материалов используемых в технологическом процессе на единицу оборудования, т;

- общее количество сырья или материалов используемых в технологическом процессе на единицу оборудования, т;

- удельный показатель выделения пыли, кг/т, (табл.12).

- удельный показатель выделения пыли, кг/т, (табл.12).

Таблица 12

Ориентировочные показатели выделения пыли для основных технологических переделов

при производстве железобетонных изделий

|

Источник выделения |

Загрязняющее вещество |

Удельный показатель выделения, " |

Примечание | |

|

кг/ч |

кг/т |

| ||

|

1 |

2 |

3 |

4 |

5 |

|

Посты выгрузки вагонов и самосвалов грейферными механизмами в приемные ямы |

Цемент |

8,3 |

0,08 |

Неорганизованный выброс при скорости ветра 2,5 м/с |

|

Щебень |

9,7 |

0,11 |

||

|

|

Песок |

1,8 |

0,03 |

|

|

Известняк |

2,0 |

0,24 |

||

|

Пост выгрузки вагонов в склады хранилища пневмотранспортом |

Цемент |

9,4 |

0,8 |

Средняя концентрация 8,2 г/м |

|

Песок |

4,7 |

|

||

|

Загрузка автоцистерн: |

Средняя концентрация | |||

|

самотеком |

Цемент |

|

0,02 |

3,5 г/м |

|

пневмотранспорт |

" |

0,2 |

19,5 г/м | |

|

Загрузка сыпучих материалов в желоба, питатели и бункера: |

|

|

|

|

|

кусковых материалов |

Пыль |

3,0 |

1,0 |

Средний размер 8 мм и более |

|

порошковых материалов |

" |

7,1 |

2,3 |

менее 8 мм |

|

Пересыпка на транспортеры: |

||||

|

кускового материала |

Пыль |

1,94 |

0,65 |

Средний размер 8 мм и более |

|

порошкового материала |

" |

4,3 |

1,43 |

менее 8 мм |

|

Кабинные укрытия ленточных конвейеров и элеваторов: |

||||

|

кусковые материалы |

Пыль |

1,08 |

0,35 |

Средний размер 8 мм и более |

|

порошковых материалов |

" |

2,86 |

0,95 |

менее 8 мм |

|

Комбинированные укрытия в галереях ленточных конвейеров: |

||||

|

кусковые материалы |

Пыль |

1,48 |

0,5 |

Средний размер 8 мм и более |

|

порошковые материалы |

" |

3,33 |

1,1 |

менее 8 мм |

3.2.2. Определение массы загрязняющих веществ, образующихся при работе формовочного цеха.

Выбросы пыли в формовочном цехе практически отсутствуют.

Основной вид загрязняющих веществ формовочного цеха - аэрозоли смазочных материалов, применяемых для смазки форм. Эмульсионные смазки в своем составе содержат керосин и масла (автол, соляровое, технический вазелин и т.п.), углеводороды различного состава и парафиновые углеводороды.

Годовые потери углеводородов в атмосферу от резервуаров при закачке нефтепродуктов определяют по формуле: [17]

, (т), (25)

, (т), (25)

где:  - объем нефтепродукта, поступившего в резервуар за год, м

- объем нефтепродукта, поступившего в резервуар за год, м ;

;

- удельные потери углеводородов в атмосферу при закачке 1 м

- удельные потери углеводородов в атмосферу при закачке 1 м продукта при его среднегодовой температуре, т/м

продукта при его среднегодовой температуре, т/м , (табл.13).

, (табл.13).

Таблица 13

Показатель удельных потерь углеводородов [17]

|

Нефтепродукты |

Удельные потери | ||

|

|

|

|

|

|

Керосин |

30 |

70 |

110 |

|

Дизельное |

20 |

47 |

74 |

|

Мазут |

16 |

38 |

60 |

|

Масла |

4 |

9 |

14 |

Потери углеводородов от емкостей и резервуаров от "больших" и "малых" дыханий (испарения при эксплуатации) технически исправных определяются по нижеприведенным формулам.

Годовые потери углеводородов из индивидуального резервуара или группы одноцелевых резервуаров определяются суммированием квартальных потерь.

Квартальные потери определяются:

, (т), (26)

, (т), (26)

где:  - объем нефтепродукта, поступившего в резервуар или в группу (одноцелевых резервуаров) в течение всего квартала, м

- объем нефтепродукта, поступившего в резервуар или в группу (одноцелевых резервуаров) в течение всего квартала, м ;

;

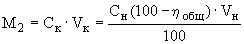

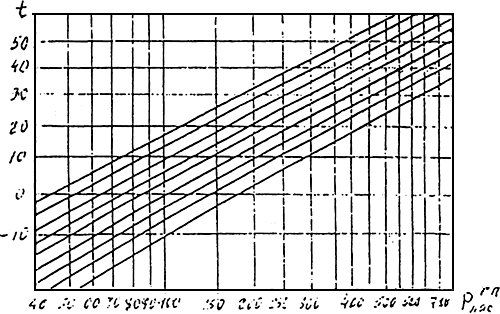

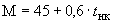

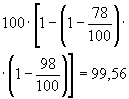

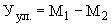

- давление насыщенных паров углеводородов в паровоздушной среде резервуара при среднеквартальной температуре газового пространства резервуара, мм рт.ст. (определяется по графику рис.3), а для индивидуальных ароматических углеводородов по справочным данным;

- давление насыщенных паров углеводородов в паровоздушной среде резервуара при среднеквартальной температуре газового пространства резервуара, мм рт.ст. (определяется по графику рис.3), а для индивидуальных ароматических углеводородов по справочным данным;

- среднее барометрическое давление в газовом пространстве резервуаров (оно приблизительно равно атмосферному давлению), мм рт.ст.;

- среднее барометрическое давление в газовом пространстве резервуаров (оно приблизительно равно атмосферному давлению), мм рт.ст.;

- средняя плотность паров нефтепродуктов в паровоздушной среде резервуара при среднеквартальной температуре газового пространства, кг/м

- средняя плотность паров нефтепродуктов в паровоздушной среде резервуара при среднеквартальной температуре газового пространства, кг/м ;

;

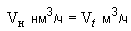

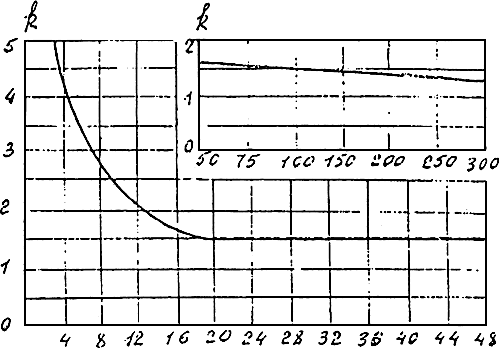

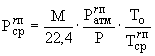

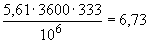

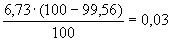

- опытный коэффициент, характеризующий удельные потери углеводородов с учетом квартальной оборачиваемости резервуаров, (график, рис.2);

- опытный коэффициент, характеризующий удельные потери углеводородов с учетом квартальной оборачиваемости резервуаров, (график, рис.2);

- коэффициент, учитывающий наличие технических средств сокращение потерь от испарения и режим эксплуатации резервуара, (табл.14);

- коэффициент, учитывающий наличие технических средств сокращение потерь от испарения и режим эксплуатации резервуара, (табл.14);

- коэффициент, учитывающий влияние климатических условий на испарение, (табл.15).

- коэффициент, учитывающий влияние климатических условий на испарение, (табл.15).

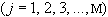

Зависимость коэффициента  от квартальной оборачиваемости резервуаров

от квартальной оборачиваемости резервуаров

Рис.2

Таблица 14

Значение коэффициента " "

"

|

Эксплуатация резервуара |

Наземные металлические резервуары |

Подземные железо- | |||

|

без оснащения техническими средствами снижения потерь |

оснащение понтоном или плавающей крышей |

включение в газо- |

без оснащения техническими средствами снижения потерь |

подклю- | |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Резервуар эксплуатируется как "Мерник" |

1 |

0,2 |

0,2 |

0,8 |

0,1 |

|

То же, но с открытыми люками или снятыми дыхательными клапанами |

1,1 |

0,25 |

1,1 |

0,8 |

0,9 |

|

Резервуар эксплуатируется как "Буферная емкость" |

0,1 |

0,05 |

0,05 |

0,15 |

- |

|

То же, но с открытыми люками или со снятыми дыхательными клапанами |

0,15 |

0,07 |

0,2 |

0,2 |

- |

Таблица 15

Значение коэффициента

|

Климатическая зона | ||||

|

Квартал |

Северная |

Средняя |

Южная |

Средняя Азия |

|

II и III |

1 |

1,14 |

1,47 |

1,72 |

|

I и IV |

1 |

1 |

1 |

1 |

Значения среднеквартальной температуры газового пространства резервуара,  , необходимой для определения давления насыщенных паров

, необходимой для определения давления насыщенных паров  ср.кв. принимаются:

ср.кв. принимаются:

для I и IV кварталов

, (°С), (27)

, (°С), (27)

для II и III кварталов

, (°С), (28)

, (°С), (28)

где:  - средняя квартальная температура нефтепродукта в резервуаре, °С;

- средняя квартальная температура нефтепродукта в резервуаре, °С;

- среднеквартальная температура атмосферного воздуха, °С.

- среднеквартальная температура атмосферного воздуха, °С.

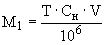

Давление насыщенных паров нефтепродукта при среднеквартальной температуре газового пространства резервуара определяется по графику  , (график, рис.3), а для индивидуальных - ароматических углеводородов по справочным данным.

, (график, рис.3), а для индивидуальных - ароматических углеводородов по справочным данным.

Зависимость давления насыщенных паров нефтепродуктов

от среднеквартальной температуры газового пространства резервуара

Рис.3

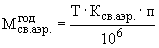

Плотность паров углеводородов (т/м ) определяется по формуле:

) определяется по формуле:

, (29)

, (29)

где:  - молекулярная масса паров нефтепродукта, приближенно определяется по формуле:

- молекулярная масса паров нефтепродукта, приближенно определяется по формуле:

, (30)

, (30)

- температура начала кипения нефтепродукта, °С;

- температура начала кипения нефтепродукта, °С;

- барометрическое давление в газовом пространстве резервуара, мм рт.ст. = 760 мм рт.ст.;

- барометрическое давление в газовом пространстве резервуара, мм рт.ст. = 760 мм рт.ст.;  К;

К;

- среднеквартальная температура газового пространства, К.

- среднеквартальная температура газового пространства, К.

Масса выделяющихся загрязняющих веществ из открытых емкостей определяется [18], в зависимости от количества испаряющейся жидкости и составляет, кг/ч:

|

для Керосина |

|

(31) |

|

для Парафина |

|

(32) |

|

для нефтяных масел |

|

(33) |

где:  - свободная поверхность испаряющейся жидкости, м

- свободная поверхность испаряющейся жидкости, м .

.

3.2.3. Определение массы загрязняющих веществ, образующихся при работе арматурного цеха.

Количество отходящей пыли зависит от величины коррозионного износа обрабатываемой стали и составляет до 3% от ее массы.

При наличии пылеулавливающей установки расчет массы поступающей на очистку и выбрасываемой в атмосферу пыли производится по формулам раздела 2 настоящей методики.

Для металлообрабатывающего оборудования, не обеспеченного пылеулавливающими установками, расчет производится по удельным показателям, представленным в табл.16, с использованием формулы 23.

Таблица 16

Удельные показатели пылевыделения

|

Оборудование |

Выделяющиеся загрязняющие вещества |

Удельный показатель выделения пыли, кг/ч |

|

Отрезные станки |

Абразивно-металлическая пыль |

0,26 |

|

Установка для правки и резки арматурной стали СМЖ-357, СМ-758, С-338, СМ-579 и др. |

Металлическая пыль, окалина, ржавчина |

0,16 |

|

Автомат правильно-отрезной И-6118, И-6022А и др. |

" |

0,16 |

|

Станок точильно-шлифовальный типа 3Б634 и др. |

Абразивно-металлическая пыль |

0,24 |

|

Станок зачистки грата типа 7247С/7 и др. |

" |

0,24 |

Общая масса аэрозолей, выделяющихся в процессе сварки, определяется по формуле:

, (т/год), (34)

, (т/год), (34)

где:  - удельный показатель выделения загрязняющих веществ, (табл.17), г/кг;

- удельный показатель выделения загрязняющих веществ, (табл.17), г/кг;

- масса расходуемых электродов и наплавочного материала, кг/год.

- масса расходуемых электродов и наплавочного материала, кг/год.

Таблица 17

Удельные показатели загрязняющих веществ при производстве сварочных работ

|

Вид сварки |

Сварочный материал |

Количество загрязняющих веществ, г/кг | ||||||

|

Свароч- |

Оксиды марган- |

Оксиды хрома |

Оксиды кремния |

Фторис- |

Оксиды углерода |

Оксиды азота | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Ручная с применением электродов с покрытием руднокислого типа |

АНО-3 |

17,0 |

1,95 |

- |

- |

- |

- |

- |

|

АНО-6 |

16,3 |

1,05 |

- |

- |

- |

- |

- | |

|

АНО-7 |

12,4 |

1,5 |

- |

- |

- |

- |

- | |

|

ОЗС-3 |

15,0 |

0,4 |

- |

- |

- |

- |

- | |

|

ОЗС-4 |

9,0 |

1,1 |

- |

- |

- |

- |

- | |

|

ЖД-3 |

9,8 |

1,32 |

- |

- |

1,38 |

- |

- | |

|

|

ОЗС-6 |

13,8 |

0,86 |

- |

- |

1,53 |

- |

- |

|

|

MP-3 |

11,5 |

1,8 |

- |

- |

0,4 |

- |

- |

|

|

ЦЛ-17 |

10,0 |

0,6 |

0,17 |

- |

- |

- |

- |

|

|

ОЗЛ-14 |

8,4 |

1,4 |

0,46 |

- |

0,91 |

- |

- |

|

|

НЖ-13 |

4,25 |

0,53 |

0,24 |

- |

1,6 |

- |

- |

|

УОНИ 13/45 |

14,0 |

0,51 |

- |

1,4 |

1,0 |

- |

- | |

|

УОНИ 13/55 |

18,6 |

1,0 |

- |

1,0 |

0,93 |

- |

- | |

|

ЭА-606/11 |

11,0 |

0,7 |

0,6 |

- |

0,004 |

1,4 |

1,3 | |

|

ЭА-400/10y |

5,7 |

0,4 |

0,25 |

- |

0,54 |

- |

- | |

|

ЭА-48M/22 |

9,7 |

0,8 |

1,30 |

- |

0,001 |

- |

0,7 | |

|

Полуавтоматическая и автоматическая сварка без газовой защиты |

ПП-АН-3 |

13,7 |

1,36 |

- |

- |

2,7 |

- |

- |

|

ПП-АН-4 |

7,5 |

2,18 |

- |

- |

1,95 |

- |

- | |

|

ПП-АН-7 |

14,4 |

2,18 |

- |

- |

1,45 |

- |

- | |

|

ЭПС-15/9 |

8,4 |

0,89 |

- |

- |

0,77 |

- |

- | |

|

ПСК-3 |

7,7 |

0,41 |

- |

- |

0,72 |

- |

- | |

|

ЭП-245 |

12,0 |

0,61 |

- |

- |

- |

3,2 |

- | |

|

ЭП-704 |

8,4 |

0,8 |

0,07 |

- |

- |

3,0 |

- | |

|

То же в среде углекислого газа |

СВ08Г2С |

9,7 |

0,5 |

0,02 |

- |

- |

14,0 |

- |

|

СВ0816Х |

14,0 |

0,8 |

0,03 |

- |

- |

6,0 |

- | |

|

СВ16Х16Н-25М6 |

15,0 |

2,0 |

1,0 |

- |

- |

- |

- | |

|

|

ЭП-245 |

12,4 |

0,61 |

- |

- |

- |

3,2 |

- |

|

|

ЭП-704 |

8,4 |

0,8 |

0,07 |

- |

- |

3,0 |

- |

|

Сварка под слоем флюса |

АН-348А |

0,1 |

0,024 |

- |

0,05 |

0,03 |

- |

0,001 |

|

ОСЦ-45 |

0,09 |

0,03 |

- |

0,03 |

0,2 |

- |

0,006 | |

|

|

АНК-30 |

0,26 |

0,012 |

- |

- |

0,018 |

- |

- |

|

|

К-1 |

0,06 |

0,023 |

- |

- |

0,15 |

0,5 |

- |

Если для сварки применяются сварочные машины (сварочные автоматы, полуавтоматы, контактно-точечной сварки и др.) и для них нормируется время работы, годовой выброс сварочного аэрозоля,  от машины при отсутствии газопылеулавливающего оборудования определяется по формуле:

от машины при отсутствии газопылеулавливающего оборудования определяется по формуле:

, (т/год), (35)

, (т/год), (35)

где:  - время работы технологического оборудования, ч/год;

- время работы технологического оборудования, ч/год;

- удельный показатель выделения загрязняющих веществ на единицу оборудования, г/ч, (табл.18);

- удельный показатель выделения загрязняющих веществ на единицу оборудования, г/ч, (табл.18);

- количество машин, шт.

- количество машин, шт.

Таблица 18

Удельный показатель выделения загрязняющих веществ от сварочного оборудования

|

Оборудование |

Тип, марка |

Загрязняющее вещество |

Коли- |

Коли- |

Количество веществ улавли- |

|

Машина многоэлектродная для точечной сварки арматурных сеток |

АМТС 14х75-7-1 |

Железа оксид с примесью до 3% оксидов марганца |

67,5 |

380х4= |

47,3 |

|

АМТС-9х35 |

11,3 |

380х2= |

8,86 | ||

|

АМТС-10-35 |

|||||

|

То же |

АТМС 14х75х7 |

" |

67,5 |

380х4= |

47,3 |

|

Машина многоэлектродная для точечной сварки каркасов |

МТМК-3х100-4-УК |

Железа оксид с примесью до 3% оксидов марганца |

19,0 |

2200 |

8,86 |

|

Машина для точечной сварки |

МТ-2002 |

" |

9,5 |

380 |

6,65 |

|

МТ-1618 |

" |

5,0 |

380 |

3,5 | |

|

|

МТ-810 |

" |

1,0 |

380 |

0,7 |

|

|

МТ-1614 |

" |

5,0 |

380 |

3,5 |

|

|

МТ-2517 |

" |

8,5 |

380 |

5,95 |

|

|

МТ-4017 |

" |

18,25 |

380 |

12,78 |

|

|

МТПУ-300 |

" |

15,0 |

380 |

10,5 |

|

|

МТП-1203 |

" |

8,5 |

380 |

5,95 |

|

|

МТВР-4001 |

" |

15,0 |

380 |

10,5 |

|

|

МТП-150/1200-1М, МТПП-75, 100 |

" |

8,5 |

380 |

5,95 |

|

Вертикальная установка для сварки арматурных каркасов с подвижной машиной для точечной сварки МТПП-75-1 (количество - 4) |

СМЖ - 286, |

Железа оксид с примесью до 3% оксидов марганца |

15,0 |

6300 |

10,5 |

|

Вертикальная установка для сварки арматурных каркасов с подвесной машиной для точечной сварки МТПП-75-1 (количество - 2) |

СМЖ-56А |

" |

7,5 |

3150 |

5,25 |

|

Ручная дуговая сварка (электрод УОНИ 13/45, 13/85, расход электродов 0,9 кг/ч) |

Стол сварщика ССН-3 |

Железа оксид с примесью фтористых или от 3 до 6% оксидов марганца |

10,8 |

2500 |

7,56 |

|

Машина сварочная |

МС-2008 |

Железа оксид с примесью до 3% оксидов марганца |

50,0 |

700 |

35,0 |

|

Полуавтоматическая сварка в среде углекислого газа (электродная проволока ПП-АН-4, ПП-АН-8, расход 1,8 кг/ч) |

Марганец |

3,9 |

2500 |

2,73 | |

|

Полуавтоматическая сварка в среде углекислого газа (электродная проволока СВ08Г2С, расход 1,8 кг/ч) |

Железа оксид с примесью фтористых или от 3 до 6% оксидов марганца |

14,4 |

2500 |

10,1 | |

|

То же электродной проволокой СВ10Г2С НСМТ, расход 1,8 кг/ч |

Железа оксид с примесью до 3% оксидов марганца |

21,4 |

2500 |

15,2 | |

|

Полуавтоматическая сварка без газовой защиты (присадочная проволока и керамический стержень ПСК-3, ЭП-245, расход 1,5 кг/ч) |

Железа оксид с примесью фтористых или от 3 до 6% оксидов марганца |

18,6 |

2500 |

13,1 | |

|

Полуавтоматическая сварка без газовой защиты (порошковая проволока, расход 1,5 кг/ч) |

Железа оксид с примесью фтористых или от 3 до 6% оксидов марганца |

1,7 |

- |

1,2 |

4. РАСЧЕТ ПЫЛИ ОТ НЕОРГАНИЗОВАННЫХ ИСТОЧНИКОВ ВЫБРОСОВ

(расчет по коэффициентам)

В производстве железобетона в связи с применением сыпучих материалов (песка, щебня, известняка, цемента и др.) почти все операции сопровождаются выделением пыли в атмосферу.

Источниками неорганизованных выбросов могут являться необорудованные местными отсосами узлы пересыпки материалов и перевалочные работы на складе, в хранилищах, узлы загрузки и выгрузки и т.п.

Выбросы пыли от неорганизованных источников могут определяться по отдельным операциям с использованием расчетных формул [20], приведенных ниже.

4.1. Склады хранения

Общий объем выбросов  для складов можно охарактеризовать следующим уравнением:

для складов можно охарактеризовать следующим уравнением:

(36)

(36)

где:  - выбросы при переработке (ссыпка, перевалка, перемещение и пр.) материала, г/с;

- выбросы при переработке (ссыпка, перевалка, перемещение и пр.) материала, г/с;

- выбросы при статическом хранении материала, г/с;

- выбросы при статическом хранении материала, г/с;

- весовая доля пылевой фракции в материале. Определяется путем отмывки и просеве средней пробы с выделением фракции пыли размером от 0 до 200 мкм, (табл.19);

- весовая доля пылевой фракции в материале. Определяется путем отмывки и просеве средней пробы с выделением фракции пыли размером от 0 до 200 мкм, (табл.19);

- доля пыли (от всей массы пыли), переходящая в аэрозоль, (табл.19);

- доля пыли (от всей массы пыли), переходящая в аэрозоль, (табл.19);

- коэффициент, учитывающий местные метеоусловия, (табл.20);

- коэффициент, учитывающий местные метеоусловия, (табл.20);

- коэффициент, учитывающий местные условия, степень защищенности узла от внешних воздействий, условия пылеобразования, (табл.21);

- коэффициент, учитывающий местные условия, степень защищенности узла от внешних воздействий, условия пылеобразования, (табл.21);

- коэффициент, учитывающий влажность материала, (табл.22);

- коэффициент, учитывающий влажность материала, (табл.22);

- коэффициент, учитывающий профиль складируемого материала и определяемый как соотношение

- коэффициент, учитывающий профиль складируемого материала и определяемый как соотношение  , значение

, значение  колеблется в пределах 1,3-1,6 в зависимости от крупности материала и степени заполнения;

колеблется в пределах 1,3-1,6 в зависимости от крупности материала и степени заполнения;

- коэффициент, учитывающий крупность материала, (табл.23);

- коэффициент, учитывающий крупность материала, (табл.23);

- фактическая поверхность материала с учетом рельефа его сечения (учитывать только площадь, на которой производятся погрузочно-разгрузочные работы);

- фактическая поверхность материала с учетом рельефа его сечения (учитывать только площадь, на которой производятся погрузочно-разгрузочные работы);

- поверхность пыления в плане, м

- поверхность пыления в плане, м ;

;

- унос пыли с одного квадратного метра фактической поверхности в условиях, когда

- унос пыли с одного квадратного метра фактической поверхности в условиях, когда  ;

;  , (табл.24);

, (табл.24);

- суммарное количество перерабатываемого материала, т/ч;

- суммарное количество перерабатываемого материала, т/ч;

- коэффициент, учитывающий высоту пересыпки, (табл.11).

- коэффициент, учитывающий высоту пересыпки, (табл.11).

Таблица 19

Значение коэффициентов  ,

,  для определения выбросов пыли

для определения выбросов пыли

|

Наименование перерабатываемого материала |

Плотность материала, г/см |

Весовая доля пылевой фракции |

Доля пыли переходящая |

|

Цемент |

3,1 |

0,04 |

0,03 |

|

Известняк |

2,7 |

0,04 |

0,02 |

|

Мергель |

2,7 |

0,05 |

0,02 |

|

Гранит |

2,8 |

0,02 |

0,04 |

|

Мрамор |

2,8 |

0,04 |

0,06 |

|

Песок |

2,6 |

0,05 |

0,03 |

|

Гипс молотый |

2,6 |

0,08 |

0,04 |

|

Полевой шпат |

2,5 |

0,07 |

0,01 |

|

Шлак |

2,5-3,0 |

0,05 |

0,02 |

|

Диорит |

2,8 |

0,03 |

0,06 |

|

Перлит |

2,4 |

0,04 |

0,06 |

|

Керамзит |

2,5 |

0,06 |

0,02 |

|

Вермикулит |

2,6 |

0,06 |

0,04 |

|

Аглопорит |

2,5 |

0,06 |

0,04 |

|

Кирпич бой |

|

0,05 |

0,01 |

|

Щебенка |

|

0,04 |

0,02 |

|

Песчаник |

2,65 |

0,04 |

0,01 |

Примечание: Значения плотности для щебенки брать по тому материалу, из которого делают щебенку.

Таблица 20

Зависимость величины коэффициента  от скорости ветра

от скорости ветра

|

Скорость ветра, м/с |

Значение | ||

|

До 2 |

1,0 | ||

|

5 |

1,2 | ||

|

7 |

1,4 | ||

|

10 |

1,7 | ||

|

12 |

2,0 | ||

|

14 |

2,3 | ||

|

16 |

2,6 | ||

|

18 |

2,8 | ||

|

До 20 и выше |

3,0 | ||

Таблица 21

Зависимость величины коэффициента  от местных условий

от местных условий

|

Местные условия |

Значение |

|

Склады, хранилища открытые: |

|

|

С 4-х сторон |

1,0 |

|

с 3-х сторон |

0,5 |

|

с 2-х сторон полностью и с 2-х сторон частично |

0,3 |

|

с 2-х сторон |

0,2 |

|

с 1-й стороны |

0,1 |

|

Загрузочный рукав закрытый с 4-х сторон |

0,01 |

Примечание: 1. Значения коэффициента  (кроме значений для загрузочного рукава и закрытого с 4-х сторон) учитывают местные условия при статическом хранении заполнителей.

(кроме значений для загрузочного рукава и закрытого с 4-х сторон) учитывают местные условия при статическом хранении заполнителей.

2. При переводе неорганизованных источников узла пересыпки в организованные считать выбросы пыли в атмосферу до 30% от нормативного показателя ее при аспирации узла.

Таблица 22

Зависимость величины коэффициента  от влажности материалов

от влажности материалов

|

Влажность материалов, % |

Значение |

|

От 0 до 0,5 |

1,0 |

|

До 1,0 |

0,9 |

|

3,0 |

0,8 |

|

5,0 |

0,7 |

|

7,0 |

0,6 |

|

8,0 |

0,4 |

|

9,0 |

0,2 |

|

10,0 |

0,1 |

Примечание: 1. Для песка на складах влажности 3% и более - выбросы не считать.

Таблица 23

Зависимость величины коэффициента  от крупности материала

от крупности материала

|

Размер куска, мм |

Значения |

|

500 |

0,1 |

|

500-100 |

0,2 |

|

100-50 |

0,4 |

|

50-10 |

0,5 |

|

10-5 |

0,6 |

|

5-3 |

0,7 |

|

3-1 |

0,8 |

|

1 |

1,0 |

Таблица 24

Значение величины  при условии

при условии  ;

;

|

Складируемый материал |

3начение |

|

Шлак |

0,002 |

|

Песок, кварц, щебенка |

0,002 |

|

Мергель, известняк, цемент |

0,003 |

|

Песчаник |

0,005 |

|

Гипс |

0,005 |

Склады и хранилища рассматриваются как равномерно распределенные источники пылевыделения.

Проверка фактического дисперсного состава пыли и уточнение значения  производится отбором проб запыленного воздуха на границах пылящего объекта (склада, хранилища) при скорости ветра 2 м/с, дующего в направлении точки отбора пробы.

производится отбором проб запыленного воздуха на границах пылящего объекта (склада, хранилища) при скорости ветра 2 м/с, дующего в направлении точки отбора пробы.

4.2. Пересыпка пылящих материалов

Интенсивными неорганизованными источниками пылеобразования являются пересыпки материала, погрузка материала в открытые вагоны, загрузка материала грейфером в бункер, разгрузка самосвалов в бункер, ссыпка материала открытой струей в склад и др.

Объемы пылевыделений от всех этих источников могут быть рассчитаны по формуле:

, (г/с) , (37)

, (г/с) , (37)

где:  - коэффициенты, аналогичные коэффициентам в формуле 36;

- коэффициенты, аналогичные коэффициентам в формуле 36;

- коэффициент, учитывающий высоту пересыпки и принимаемый по данным табл.11;

- коэффициент, учитывающий высоту пересыпки и принимаемый по данным табл.11;

- производительность узла пересыпки, т/ч.

- производительность узла пересыпки, т/ч.

5. РАСЧЕТ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

ОТ ВСПОМОГАТЕЛЬНОГО ПРОИЗВОДСТВА

На предприятиях производства железобетона кроме основного производства, как правило, имеются цеха, участки или отделения вспомогательного производства (дробления и сортировки, изготовления нестандартного оборудования и ремонта оборудования основных цехов, деревообработки и др.).

Расчеты валовых выбросов по каждому виду вспомогательных производств более подробно изложены в Методиках (Части 1, 3-6), разработанных Минсевзапстроем РСФСР.

В случае отсутствия данных Методик ?, валовые выделения от технологического оборудования или процессов вспомогательного производства ориентировочно определять по формулам 23, 24 с использованием таблицы удельных показателей (приложение 3).

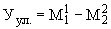

Массу выделяющихся загрязняющих веществ (валовое выделение)  , как сумму компонентов от всех технологических процессов и оборудования вспомогательного производства определяют по формуле 1 разд.3 настоящей методики.

, как сумму компонентов от всех технологических процессов и оборудования вспомогательного производства определяют по формуле 1 разд.3 настоящей методики.

Ориентировочная масса загрязняющих веществ, выбрасываемых в атмосферу, может быть определена как разность между их количеством, выделенным технологическим оборудованием  и суммой загрязняющих веществ, уловленных аппаратами газоочистки и пылеулавливания

и суммой загрязняющих веществ, уловленных аппаратами газоочистки и пылеулавливания  и той части их, на которую они сокращены в результате совершенствования производства

и той части их, на которую они сокращены в результате совершенствования производства  .

.

, (т), (38)

, (т), (38)

где:  - выброс загрязняющих веществ в атмосферу.

- выброс загрязняющих веществ в атмосферу.

Список использованной литературы

1. ГОСТ 17.2.1.04-77 (СТ СЭВ 3403-81). Охрана природы. Атмосфера. Источники и метеорологические факторы загрязнения, промышленные выбросы. Термины и определения. - Введ. с 01.07.78. - М.: Изд-во стандартов, 1984. - 13 с. - Группа Т00.

2. ГОСТ 17.2.1.03-84. Охрана природы. Атмосфера. Термины и определения контроля загрязнения. - Введ. с 01.07.85. - М.: Изд-во Стандартов, 1985. - 10 с. - Группа Т00.

3. Справочник по производству сборных железобетонных изделий. Госстрой СССР, НИИЖЕЛЕЗОБЕТОН. - М.: Стройиздат, 1982.

4. Общесоюзные санитарно-гигиенические и санитарно-противоэпидемические правила и нормы. Предельно допустимые концентрации загрязняющих веществ в атмосферном воздухе.* Список N 3086-84 от 27 августа 1984 г. - М.: Минздрав СССР.

______________

* На территории Российской Федерации действует Постановлением Совета Министров СССР от 12 августа 1982 г. N 746. Сборник постановлений правительства СССР. - М.: 1982. - N 22.

12. Методические указания по определению параметров газовых потоков для определения и расчета выбросов из стационарных источников разного типа. Госкомгидромет СССР. Л.: ГГО им. А.И.Воейкова, 1983.

13. Сборник отраслевых методик измерения концентраций загрязняющих веществ промышленных выбросов, т.1, т.2. М.: Гидрометиздат, 1984.

14. СССР Госстрой. Временные рекомендации по проведению инвентаризации вентиляционных выбросов (АЗ-814). М.: ГПИ Сантехпроект, 1980.

15. ЦИНТИХИМНЕФТЕМАШ. Газоочистное оборудование. Каталог. - М., 1988.

16. Сборник методик по расчету выбросов в атмосферу загрязняющих веществ различными производствами. - Л.: Гидрометиздат, 1986.

17. Кирпатовский И.П. Справочник. Охрана природы. - М.: Изд-во Химия, 1980.

18. Временное методическое руководство по разработке плана и мероприятий по охране воздушного бассейна на предприятиях угольной промышленности. - М.: НИИОСуголь, 1979.

19. Методическое пособие по расчета выбросов от неорганизованных источников в промышленности строительных материалов. - НПО "Союзстромэкология", Новороссийск, 1989.

20. Методика расчета количественных характеристик выбросов вредных веществ от основного технологического оборудования машиностроительных заводов. - М.: Минхимнефтемаш, 1981.

21. Удельные показатели характеристик загрязнений, выделяемых в атмосферу предприятиями Госкомсельхозтехники СССР. - М.: Изд-во ГОСНИТИ, 1985.

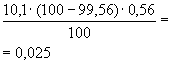

Пример 1. Определение объема неорганизованных выбросов

Рассчитать объем пылевыделений при разгрузке цемента из железнодорожного вагона (хоппер) в приемный бункер цементного склада, (источник 1, рис.1).

Расчетные параметры приведены в табл.1.

Таблица 1

Сводная таблица расчетных параметров

|

Наименование параметра |

Единица измерения |

Значение параметра |

|

Производительность узла пересыпки |

т/ч |

60 |

|

Высота падения материала |

м |

0,5 |

|

Доля пылевой фракции в материале |

доля по весу |

0,04 |

|

Доля пыли от всей массы переходящей в аэрозоль, |

" |

0,03 |

|

Скорость ветра среднегодовая |

м/с |

4 |

|

Коэффициент, учитывающий метеоусловия, |

доли по весу |

1,2 |

|

Коэффициент, учитывающий местные метеоусловия, (бункер открыт с 1-й стороны), |

|

0,1 |

|

Влажность материала |

% |

3,0 |

|