- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

|

МИНИСТЕРСТВО ТРАНСПОРТА |

Заместителям руководителей |

В связи с разрушением на самолете Як-40 № 87494 а/к "РУСЭЙР" правой основной амортстойки 23.01.2006 г. в зоне приварки пальца крепления створки шасси к стакану стойки и с целью выявления на парке самолетов Як-40 возможных дефектов и разработки дополнительных мероприятий по их предупреждению предлагаю:

1. Провести разовый осмотр самолетов Як-40 на наличие усталостных трещин стакана основных стоек шасси.

2. Контроль выполнить по прилагаемой технологической карте (Приложение 1).

3. Работы выполнить на очередной форме оперативного ТО в базовом аэропорту не позднее 1 марта 2006 года.

4. Результаты контроля внести в Формуляр самолета и оформить Техническим актом. Копии акта направить в адрес ОАО "ОКБ им. А.С. Яковлева" и НЦ ПЛГВС ГосНИИ ГА для обобщения и разработки мероприятий по результатам разового осмотра и исследований ГЦ БП ВТ.

5. НЦ ПЛГ ВС ГосНИИ ГА представить в Управление надзора за поддержанием летной годности гражданских воздушных судов результаты обобщения.

6. Контроль за исполнением настоящего Указания возложить на заместителей руководителей территориальных Управлений Ространснадзора.

|

Заместитель начальника Управления |

|

|

Приложение 1 |

|

К РО Як-40 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 11-25 |

На страницах | |

|

Пункт РО |

Наименование работы: Контроль стакана Т3141-10 амортизатора основной опоры шасси в зоне приварки пальца крепления малой створки. |

Трудоемкость | |

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

Кон- | |

|

1. |

Подготовительные работы |

|

|

|

1.1. |

Осмотрите контролируемую поверхность сварного шва и зону перехода поверхности стакана амортизатора главной ноги шасси в сварной шов пальца крепления щитка на предмет отсутствия ЛКП, цинка, раковин и резких границ переходов механической обработки. Подготовка поверхности производится в соответствии с Технологической картой № 11-26 "Подготовка поверхности стакана Т3141-10 амортизатора основной опоры шасси в зоне приварки пальца крепления малой створки к магнитному контролю" (Приложение 1) |

|

|

|

1.2. |

Подготовьте магнитную суспензию на основе керосина и масла МС-20 или МК-8 (50% на 50%) с концентрацией магнитного порошка 25±5 г на литр или используйте "Мид-1", "МИД-2". (Магнитный порошок Кемеровский ТУ6-36-05800165-1009-93; допускается использование магнитного порошка по ТУ6-14-1009-85 при условии его выявляющей способности не менее 90%). |

|

|

|

1.3. |

Подготовьте к работе магнитный дефектоскоп в соответствии с инструкцией по эксплуатации дефектоскопа. Подключите к дефектоскопу намагничивающий кабель и электромагниты. |

|

|

|

1.4. |

Проверьте работоспособность дефектоскопа и качество магнитной суспензии на образце ОСО-МД или на поверенном образе из комплекта дефектоскопа "ПМД-70". |

|

|

|

1.5. |

Обеспечьте температуру в зоне контроля не ниже +5°С. |

|

|

|

1.6. |

Установите стремянку высотой 50-70 см в районе левой (правой) основной опоры шасси и установите на нее импульсный блок магнитного дефектоскопа "ПМД-70" или "МПД-1". |

|

|

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

Кон- | |

|

2. |

Предмет проверки и технические требования. |

|

|

|

2.1. |

Материал контролируемой детали стакана Т3141-10 - сталь 30ХГСНА. |

|

|

|

2.2. |

Метод контроля - магнитопорошковый, способом остаточного намагничивания (СОН). Намагничивающие устройства - кабель сечением 10 мм |

|

|

|

2.3. |

Контролю подлежит материал стакана в зоне перехода сварного шва пальца крепления щитка и сварной шов на наличие усталостных трещин. При выполнении требований настоящей технологической карты обеспечивается надежное обнаружение дефектов по оседанию магнитного порошка в виде четкого плотного валика протяженностью от 4 мм и более. |

Эксплуатацию самолета остановить и поставить в известность разработчиков самолета и шасси |

|

|

|

Эксплуатация с обнаруженными трещинами и раковинами любых размеров не допускается. |

|

|

|

3. |

Последовательность проведения работ. |

|

|

|

3.1. |

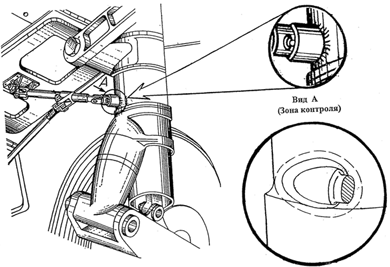

Контроль зон перехода сварного шва в стакан Т3141-10 амортизатора и сварного шва пальца крепления щитка выполняется на левой и правой основных опорах шасси (рис. 1). |

|

|

|

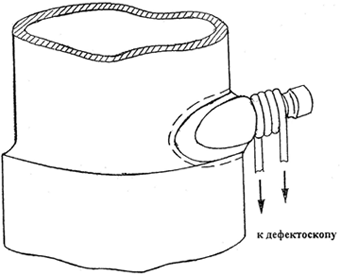

3.1.1. |

Намотайте на контролируемую зону стакана не менее 4-5 витков намагничивающего кабеля выше пальца крепления щитка и подключите его к импульсному блоку дефектоскопа (см. рис. 2). В процессе намотки кабеля обеспечьте плотность его прилегания к поверхности стакана и перекрытие зоны сварного шва. |

|

|

|

3.1.2. |

Пропустите ток по кабелю путем нажатия на кнопку "пуск" импульсного блока не менее 3 раз. |

|

|

|

3.1.3. |

Сдвиньте витки кабеля с контролируемой зоны вверх по стакану и нанесите магнитную суспензию. |

|

|

|

3.1.4. |

После стекания основной массы суспензии осмотрите контролируемую зону около сварного шва, используя лупу 2-4х крат с обязательным подсветом. |

|

|

|

3.1.5. |

При отложении валика магнитного порошка в контролируемой зоне размагнитьте зону контроля, выполнив операции по размагничиванию с использованием намагничивающего кабеля, в соответствии с инструкцией по эксплуатации дефектоскопа и повторите намагничивание, полив суспензией и осмотр отмеченной зоны отложения магнитного порошка. Повторное отложение порошка в отмеченной зоне свидетельствует о наличии дефекта материала. |

Эксплуатацию самолета остановить и поставить в известность разработчиков самолета и шасси |

|

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

Кон- | |

|

|

Примечание: Отложение порошка в виде скопления отдельных частиц (отсутствие валика не является браковочным критерием и может происходить при грубой механической обработке поверхности либо при определенной конфигурации нависания сварного шва на поверхность стакана). |

Произведите дополнительную зачистку зоны осаждения и проведите |

|

|

3.1.6. |

Переместите витки намагничивающего кабеля на контролируемую зону и произведите размагничивание контролируемой зоны и снимите намагничивающий кабель. |

повторный контроль в соответствии с п.п. 3.1.1.-3.1.5. |

|

|

3.1.7. |

Намотайте на палец крепления щитка три витка намагничивающего кабеля и произведите его размагничивание (рис. 3). |

|

|

|

3.1.8. |

Намотайте кабель на нижнюю часть сварного соединения стакана ниже пальца крепления щитка в количеств 4-5 витков. Произведите намагничивание путем нажатия на кнопку "Пуск" не менее 3 раз (рис. 2). |

|

|

|

3.1.9. |

Опустите намагничивающие витки вниз по стакану амортизатора. Нанесите на контролируемую поверхность магнитную суспензию. |

|

|

|

3.1.10. |

После полного стекания всей массы суспензии осмотрите контролируемую зону с помощью лупы и обязательным подсветом. |

|

|

|

3.1.11. |

При отложении магнитного порошка в контролируемой зоне в виде четкого плотного валика повторите п. 3.1.5. |

|

|

|

3.1.12. |

Проведите размагничивание детали повторив п.п. 3.1.6 и 3.1.7. |

|

|

|

3.1.13. |

Подключите электромагнит к блоку управления дефектоскопа "ПМД-70" или дефектоскопу "МПД-1". |

|

|

|

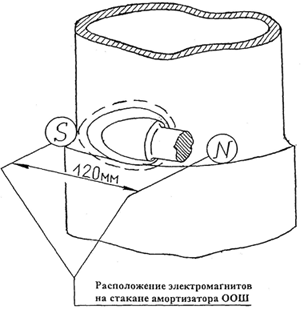

3.1.14. |

Установите максимальный ток в катушках электромагнита регулятором на блоке управления (регулятор в правом положении до упора) и установите электромагнит в зону контроля так, чтобы сварной шов находился на одинаковом удалении от полюсов электромагнита (см. рис. 4). |

|

|

|

3.1.15. |

Включите намагничивающий ток переключателем (Вкл) на электромагните и оторвите электромагнит от стакана амортизатора. Выключите ток питания электромагнита. |

|

|

|

3.1.16. |

Нанесите магнитную суспензию и после полного стекания всей массы суспензии с контролируемого участка с помощью лупы и обязательным подсветом произведите осмотр зоны сварного шва и зоны перехода. |

|

|

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

Кон- | ||

|

3.1.17. |

При отложении магнитного порошка в контролируемой зоне в виде четкого плотного валика размагнитьте зону контроля с применением электромагнита, в соответствии с инструкцией по эксплуатации дефектоскопа и повторите намагничивание и контроль. Повторное отложение магнитного порошка в отмеченной зоне свидетельствует о наличие дефекта. |

Эксплуатацию самолета остановить и поставить в известность разработчиков самолета и шасси |

| |

|

|

Примечание: Отложение порошка в виде скопления групп отдельных частиц (неплотного валика) может происходить на поверхности сварного шва при грубой механической обработке поверхности. |

Произведите дополнительную зачистку зоны осаждения и произведите повторный контроль по п.п. 3.1.14-3.1.17. |

| |

|

3.1.18. |

Произведите размагничивание контролируемой зоны с помощью электромагнита, установив его на стакан амортизатора (см. рис. 4), путем установки переключателя в положение "размагничивание" и снижением тока в электромагните до 0 с помощью регулятора. |

|

| |

|

3.1.19. |

Намотайте на всю контролируемую зону намагничивающий кабель, расположив его между пальцем крепления щитка, в количестве 5 витков и произведите размагничивание с использованием импульсного блока путем переключения рычага на размагничивание. Повторите размагничивание путем нажатия на кнопку "пуск". |

|

| |

|

3.1.20. |

Намотайте на палец крепления щитка 3 витка кабеля и произведите размагничивание. |

|

| |

|

3.1.21. |

Проверьте полноту размагничивания стакана амортизатора в зоне расположения пальца крепления щитка согласно рекомендаций, изложенных в методических указаниях ГосНИИ ГА по применению магнитопорошкового контроля введенных в действие в 1982г. В случае не качественного размагничивания пальца крепления щитка используйте соленоид дефектоскопа "ПМД-70" или "МПД-1", питаемый от сети переменного тока. Коэффициент размагниченности детали должен быть не более 3 (К?3). |

|

| |

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

Кон- | |||

|

4. |

Заключительные работы. |

|

| ||

|

4.1. |

Уберите дефектоскоп. |

|

| ||

|

4.2. |

Уберите стремянку. |

|

| ||

|

4.3. |

Уберите тепловую машину. |

|

| ||

|

4.4. |

Нанесите ЛКП в зоне контроля (см. рис. 1) |

|

| ||

|

|

|

|

| ||

|

Контрольно-поверочная аппаратура |

Инструмент и приспособления |

Расходуемые материалы | |||

|

Переносной магнитный дефектоскоп "ПМД-70", "МПД-1" |

Лампа переносная ПЛ-64 |

НЕФРАС С3-80/120 ГОСТ 443-76 | |||

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

конт- |

|

|

|

|

|

Рис. 1 Зона контроля стакана амортизатора основного шасси. |

|

|

|

|

|

|

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

конт- |

|

|

|

|

|

Рис. 2 Схема поочередного намагничивания зоны сварного |

|

|

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

конт- |

|

|

|

|

|

Рис. 3 Размагничивание пальца крепления щитка |

|

|

|

Содержание операции и технические требования (ТТ) |

Работы, выполняемые при отклонениях от ТТ. |

конт- |

|

|

|

|

|

Рис. 4 Намагничивание зоны сварного соединения |

|

|

Приложение 1 к ТК № 11-25

|

К РО Як-40 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 11-26 |

На страницах | |||||

|

Пункт РО |

Наименование работы: Подготовка поверхности стакана Т3141-10 амортизатора основной опоры шасси в зоне приварки пальца крепления малой створки к магнитному контролю |

Трудоемкость | |||||

|

|

Работы, выполняемые при отклонениях от ТТ. |

Кон- | |||||

|

1. |

Смойте ЛКП в зоне контроля (см. рис. 1). |

|

| ||||

|

2. |

Зачистите поверхность, металлизированную цинком, в зоне контроля (см. рис. 1) при помощи дрели и металлической щетки (карцовки) из нагартованной нержавеющей проволоки (ГОСТ 18.142-72). Диаметр щетки не более 50 мм. |

|

| ||||

|

3. |

Зачистите зону контроля абразивными кругами диаметром 10-15 мм на оправке для установки в дрель или коническим напильником диаметром не более 15 мм. Число оборотов дрели не должно превышать 2500 об/мин. Обеспечьте плавный переход наплыва сварного шва на поверхность стакана. |

|

| ||||

|

4. |

Заполируйте контролируемую зону (см. рис. 1) резиновыми полировальными кругами или наждачным полотном (зерно 16-20), накрученным на оправку дрели. Направление обработки вдоль радиуса перехода сварного шва на поверхность стакана |

|

| ||||

|

5. |

Глубина зачистки не должна превышать 0,5 мм по сварному шву и 0,1 мм по телу стакана. Риски и раковины на поверхности сварного шва и стакана в контролируемой зоне не допускаются. |

|

| ||||

|

Контрольно-поверочная аппаратура |

Инструмент и приспособления |

Расходуемые материалы | |||||

|

|

Дрель (электрическая или пневматическая) |

Смывка СП-7 ТУ-6-10-923-76 | |||||

hh.ru: Ждут ли студентов на работу и какую зарплату они ждут?

hh.ru: Ждут ли студентов на работу и какую зарплату они ждут?  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов