- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

|

МИНИСТЕРСТВО |

Начальнику ГосНИИ ГА, |

ГосНИИ ГА разработана Технологическая инструкция по дополнительной защите от коррозии пассажирских самолетов ГА противокоррозионными профилактическими составами.

В целях повышения коррозионной стойкости самолетов ГА

ПРЕДЛАГАЮ:

1. Утвердить Технологическую инструкцию и ввести в действие с 01.01.86г.

2. Организовать изучение Технологической инструкции со всеми работниками, выполняющими техническое обслуживание и ремонт самолетов.

3. В месячный срок предоставить в ГУЗСАНТ МГА установленным порядком заявки на поставку противокоррозионных составов и по мере их получения производить защиту от коррозии самолетов в соответствии с указанной Технологической инструкцией.

При составлении заявки на закупку составов шведской фирмы "Динол интернешнл" руководствоваться указанием МГА от 18.07.85 № 494/у.

4. Начальникам АТБ обязать ведущие ТКБ по типам самолетов уточнить соответствующие пункты регламентов технического обслуживания и технологические указания с учетом инструкции.

5. Директорам заводов ГА обеспечить уточнение технологической документации по ремонту самолетов в части их противокоррозионной защиты.

6. Начальнику ГосНИИ ГА оказать методическую помощь авиапредприятиям в процессе внедрения средств противокоррозионной защиты.

|

Заместитель Министра |

И.Е. Машкиевский |

|

СОГЛАСОВАНО |

УТВЕРЖДЕНО |

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

ПО ДОПОЛНИТЕЛЬНОЙ ЗАЩИТЕ ОТ КОРРОЗИИ

ПАССАЖИРСКИХ САМОЛЕТОВ ГА ПРОТИВОКОРРОЗИОННЫМИ

ПРОФИЛАКТИЧЕСКИМИ СОСТАВАМИ

(вводится в действие с 01.01.86)

Инструкция разработана:

Кармановой Л.С., с.н.с., к.т.н.

Котелевец Н.А., м.н.с.

1. Общие указания

1.1. Настоящая технологическая инструкция предназначена для работников ремонтных и эксплуатационных предприятий ГА, связанных с выполнением работ по защите самолетов всех типов пассажирского и транспортного использования.

1.2. Для повышения коррозионной стойкости самолетов настоящей инструкцией предусматривается применение дополнительных средств защиты от коррозии с использованием специальных профилактических составов, которые следует наносить на окрашенные по ремонтной технологии внутренние отсеки планера.

1.3. При выполнении работ, связанных с применением противокоррозионных профилактических составов, необходимо соблюдать "Правила и нормы техники безопасности, пожарной безопасности и производственной санитарии для окрасочных цехов", утв. Постановлением ЦК Профсоюзов рабочих машиностроения 12.08.74, "Требования безопасности и производственной санитарии при техническом обслуживании АТ в эксплуатационных предприятиях, ремонтных заводах, учебно-летных организациях и летно-испытательных подразделениях ГА СССР" 1975г.

1.4. Для дополнительной противокоррозионной защиты самолетов применяется один из вариантов, приведенных в разделе 2 настоящей инструкции. Наиболее эффективная дополнительная защита от коррозии обеспечивается при использовании варианта 1.

1.5. Профилактические составы при ремонте и техническом обслуживании самолетов должны наноситься в зоны и на элементы конструкции, указанные в таблице 3.1. раздела 3.

1.6. Противокоррозионная обработка профилактическими составами при техническом обслуживании осуществляется теми же материалами, которые были применены при ремонте самолета.

1.7. Выполнение работ по дополнительной защите от коррозии самолетов при их ремонте и техническом обслуживании фиксируется в формуляре самолета с указанием марки профилактического состава и даты его нанесения.

1.8. Техническое обслуживание самолета, на который в процессе ремонта были нанесены профилактические составы, осуществляется в соответствии с действующим регламентом.

2. Материалы, рекомендуемые для дополнительной противокоррозионной защиты, и их характеристики

2.1. Перечень материалов, рекомендуемых для дополнительной защиты от коррозии планера, приведены в таблице 2.1., а основные характеристики - в таблице 2.2.

Таблица 2.1

Перечень материалов для дополнительной

противокоррозионной защиты планера

|

Наименование материала |

Марка |

Завод - изготовитель |

ТУ или ГОСТ |

|

Вариант 1 | |||

|

Динитрол |

АУ-5 |

Фирма "Динол интернешнл", Швеция |

|

|

Динитрол |

АУ-25 |

Фирма "Динол интернешнл", Швеция |

|

|

Динитрол |

АУ-100 |

Фирма "Динол интернешнл", Швеция |

|

|

Вариант 2 | |||

|

Пленкообразующий ингибированный нефтяной состав |

НГ-222А |

Рязанский нефтеперерабатывающий завод, г. Рязань |

ТУ 38 401515-82 |

|

Пленкообразующий ингибированный нефтяной состав |

МОПЛ-2 |

Социалистическая республика Румыния |

|

|

Вариант 3 | |||

|

Защитная водно- восковая дисперсия |

ЗВВД-13 |

Оренбургский опытно-промышленный нефтемаслозавод, г. Оренбург |

ТУ 38 101716-70 |

|

Пленкообразующий ингибированный нефтяной состав |

НГ-222А |

Рязанский нефтеперерабатывающий завод, г. Рязань |

ТУ 38 401515-82 |

|

Вариант 4 | |||

|

Пленкообразующий ингибированный нефтяной состав |

НГ-222А |

Рязанский нефтеперерабатывающий завод, г. Рязань |

ТУ 38 401515-82 |

|

Ингибированная легкосъемная пленка |

ХП-1 |

Опытный завод ГИПИ ЛКП, г. Москва |

ТУ 6-10-1742-80 |

|

Вспомогательные материалы | |||

|

Ксилол или сольвент |

Для разбавления ХП-1, НГ-222А |

ГОСТ 9949-76 | |

|

Уайт-спирт |

Для разбавления МОПЛ-2, -3 |

| |

|

Шкурка абразивная |

№ 6-8, для удаления продуктов коррозии |

ГОСТ 10054-75 | |

|

Сетка металлическая |

015 Для фильтрации ХП-1 |

ГОСТ 3584-53 | |

|

Марля, вата |

То же |

| |

|

Салфетки х/б |

Для промывки поверхности |

| |

Таблица 2.2

Основные характеристики рекомендуемых

к применению материалов

|

Основные |

Марка профилактического состава | ||||||

|

характе- |

АУ-5 |

АУ-25 |

АУ-100 |

НГ-222А |

МОПЛ |

ЗВВД-13 |

ХП-1 |

|

Внешний вид состава |

Жидкость б/цв. Проникающая и водовытес- |

Жидкость б/цв. Проникающая и водовытес- |

Жидкость слабо окр. Готова к употреб- |

Маслообр. жидк. темно- |

Жидк. темно- |

Однородная суспензия белого или св. желт. цвета. |

Состав белого цвета 2-х компанентн. Готовится перед употребл. |

|

Внешний вид защитной пленки |

Тонкая прозрачная, маслинистая |

Тонкая прозрачная, воскооб- |

Плотная полупрозр. Воскообраз. Постепенно подсых. |

Темно- |

Черная, матовая |

Бесцветн., прозрачн. |

Непрозрачн. Белого цвета |

|

Токсичность |

Относится к классу токсичн. веществ |

Малотокс. вещество |

Не токс. |

Относится к классу токсичн. веществ | |||

|

Степень пожаро- |

Относится к классу пожароопасных в-в |

Не пожаро- |

Относится к классу пожароопасных в-в | ||||

|

Условия и срок хранения |

В закрытой емкости в отапливаемых складах при температуре не выше 25гр.С. |

В неотапливаемых складах. |

В отапливаемых складах. |

В неотапливаемых складах. | |||

|

Ориентировочный расход, г/м |

50-70 |

100-200 |

300-400 |

300 |

МОПЛ-2 |

700-800 |

500-600 |

|

|

|

|

|

|

|

|

|

3. Зона нанесения профилактических составов

3.1. В таблице 3.1. приведены типовые зоны и элементы конструкции планера, на которые наносят профилактические составы.

Примечания: 1. Зоны и элементы конструкции, подлежащие дополнительной защите от коррозии, могут уточняться в процессе ремонта и технического обслуживания в зависимости от типов самолетов и их коррозионного состояния.

2. На рис. 3.1-3.3 на примере варианта 1 схематически показаны зоны нанесения составов в зависимости от типов самолетов.

Таблица 3.1.

Зоны и элементы конструкции, подлежащие

дополнительной защите от коррозии

|

Наименование зоны и элементов конструкции |

Марка профилактического состава | |||

|

|

Вариант 1 |

Вариант 2 |

Вариант 3 |

Вариант 4 |

|

Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под полом грузового отсека |

АУ-25 |

НГ-222А |

ЗВВД-13 |

НГ-222А |

|

Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под туалетами |

АУ-5 и |

МОПЛ-2 |

ЗВВД-13 |

ХП-1 |

|

Каркас пассажирского пола и место установки санузлов |

АУ-5 и |

МОПЛ-2 |

ЗВВД-13 |

ХП-1 |

|

Отсек между зализами крыла и фюзеляжа |

АУ-25 |

НГ-222А |

ЗВВД-13 |

НГ-222А |

|

Элементы конструкции пола кухни |

АУ-25 |

МОПЛ-2 |

ЗВВД-13 |

НГ-222А |

|

Задняя стенка лонжерона крыла и задняя кромка крыла (за кессоном) |

АУ-5 и |

НГ-222А |

ЗВВД-13 |

НГ-222А |

|

Задние отсеки лонжеронов и внутренняя часть задней кромки киля и стабилизатора (за кессоном) |

АУ-5 и |

НГ-222А |

ЗВВД-13 |

НГ-222А |

|

Каркас входных дверей и аварийных люков (внутренняя поверхность) |

АУ-25 |

НГ-222А |

НГ-222А |

НГ-222А |

|

Внутренняя часть ниши шасси (не обрабатывать узлы, подвергающиеся смазке) |

АУ-25 |

НГ-222А |

НГ-222А |

НГ-222А |

|

Рельсовые направляющие кресел |

АУ-5 и |

НГ-222А |

НГ-222А |

НГ-222А |

|

Съемные лючки подхода к санузлам снаружи и внутри |

АУ-5 и |

НГ-222А |

НГ-222А |

НГ-222А |

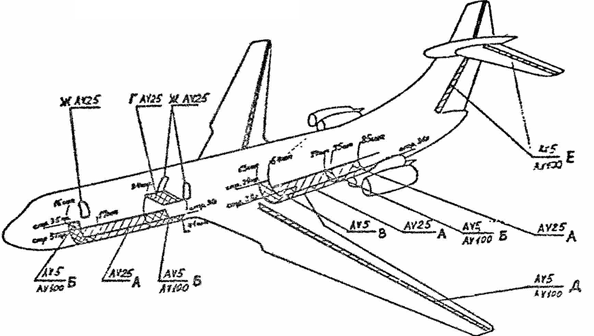

Самолет Ил-62М

Рис. 3.1.

Условные обозначения:

А - Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под полом грузового отсека;

Б - внутренняя поверхность обшивки и элементы конструкции фюзеляжа под полом туалета;

В - Отсек между зализами крыла и фюзеляжа;

Г - Элементы конструкции пола кухни;

Д - Задняя стенка лонжерона крыла и фюзеляжа;

Е - Задние стойки лонжерона и внутренняя часть задней кромки киля и стабилизатора;

Ж - Каркас входных дверей и аварийных люков

Самолет Ан-24

Рис. 3.2.

Условные обозначения:

А - внутренняя часть кессона центроплана

Б - Задняя стена лонжерона крыла, внутренняя часть задней кромки

В - Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под полом кабины и салона

Г - Внутренняя поверхность обшивки и элементы конструкции под полом туалета

Д - Внутренняя поверхность обшивки фюзеляжа в заднем негерметичном отсеке

Е - Задние стенки лонжерона и внутренняя часть задней кромки киля и стабилизатора

Ж - Каркасы передних и задних дверей

Самолет Ту-154

Рис. 3.3.

Условные обозначения:

А - Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под полом салона;

Б - Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под туалетом;

В - Внутренняя поверхность обшивки фюзеляжа и элементы конструкции под заднего негерметичного отсека;

Г - Задняя стенка лонжерона крыла, внутренняя часть задней кромки;

Д - Задние стенки лонжеронов и внутренняя часть задней кромки киля и стабилизатора;

Е - Каркасы входных дверей и аварийных люков.

4. Порядок проведения работ по нанесению профилактических составов

4.1. Подготовка поверхности

4.1.1. Перед нанесением профилактических составов защищаемая ими поверхность должна быть очищена от грязи, жировых и других загрязнений, а также от продуктов коррозии.

4.1.2. Очистку поверхностей от загрязнений производят с помощью х/б салфетки теплым 3-х% раствором мыла технического калийного (РСТ РСФСР 390-78), затем чистой теплой водой, а затем поверхность протирают насухо чистыми салфетками и просушивают в течение 1-2 часов.

4.1.3. Удаление продуктов коррозии с обшивки самолетов производят с помощью стеклянной шкурки № 6 или 8 до полного выведения очагов коррозии. При этом следят, чтобы места зачистки имели плавные переходы на соседние поверхности обшивки без острых краев и заусенцев.

Для удаления коррозии с профилированных деталей (стрингеров, шпангоутов и т.п.) применяют также зачистку с помощью шабера.

С остальных деталей удаление коррозии производят с помощью жестких волосяных или щетинных щеток с последующей зачисткой поверхности до металлического блеска шкуркой 6-8. Между защищенной поверхностью и поверхностью не пораженной коррозией должны быть плавные переходы.

4.1.4. На участках поверхности, с которых удалялись продукты коррозии, должно быть восстановлено лакокрасочное покрытие в соответствии с действующей технологией.

4.1.5. Нанесение профилактических составов на свежеокрашенные поверхности производят не ранее, чем через 36 часов после высыхания лакокрасочного покрытия.

4.1.6. Для удаления профилактических составов с обработанных поверхностей при поступлении самолета, имеющего дополнительную защиту от коррозии, во второй ремонт и при необходимости восстановления покрытий в процессе эксплуатации, используют:

Динитрол АУ-5, АУ-25, АУ-100 - бензин, керосин или уайт-спирт;

НГ-222А - бензин, уайт-спирт;

МОПЛ-2, МОПЛ-3 - бензин, керосин или уайт-спирт;

ХП-1 - механическое воздействие (пленка состава легкосъемная) или если состав хорошо держится - растворитель № 645;

ЗВВД-13 - горячую воду с добавлением моющих средств или бензин.

4.2. Подготовка материалов перед их применением

4.2.1. Состав ХП-1 (полуфабрикат ХП-1 и раствор отвердителя - продукт МСН-7-50) должен поступать в заготовительное отделение не позднее, чем за сутки до использования для того, чтобы материал принял температуру помещения (не ниже +10гр.С).

Примечание: Хранение полуфабриката ХП-1 и продукта МСН-7-50 производится в закрытой таре в не отапливаемом помещении.

4.2.2. Перед приемкой состава ХП-1 в заготовительное отделение тщательным осмотром должна быть установлена исправность и герметичность тары, чтобы в производство не был допущен неполноценный материал (в результате попадания воды и пыли, улетучивания растворителей).

Перед вскрытием тару следует протереть насухо и отчистить от пыли и грязи.

4.2.3. Продукт МСН-7-50 следует тщательно предохранять от попадания влаги, поэтому горлышки склянок с продуктом МСН-7-50 должно быть закрыто полиэтиленовыми пробками и обернуто полиэтиленовой пленкой.

4.2.4. Состав готовят не ранее, чем за один час до применения путем смешения полуфабриката ХП-1 с продуктом МСН-7-50.

4.2.5. Полуфабрикат перед применением следует тщательно перемешать деревянным веслом; при этом необходимо полностью размешать и поднять пигмент, осевший на дно тары.

4.2.6. Для приготовления состава ХП-1 отвешивают необходимое для работы в течение 3-4 часов количество полуфабриката ХП-1, добавляют расчетное количество продукта МСН-7-50 (4,5% от веса полуфабриката), тщательно перемешивают и разбавляют ксилолом или сольвентом до рабочей вязкости.

Продукт МСН-7-50 нужно отвешивать или отмерять его плотность равна 1 г/см![]() .

.

4.2.7. В зависимости от применяемого метода нанесения состава ХП-1 его разбавляют до вязкости 18-20с по вязкозометру ВЗ-4 при 20+5гр.С (в случае применения метода пневмораспыления) или используют с выпускной вязкостью 45-70с при кистевой окраске.

Процент разбавления до вязкости 18-20с равен 40-50%; разбавитель ксилол или сольвент.

4.2.8. Жизнеспособность готового состава ХП-1 не более 5 часов при вязкости 18-20с и не более 2-х часов при выпускной вязкости 45-70с.

К концу этого срока вязкость состава ХП-1 может повыситься. Допускается увеличение вязкости не более, чем на 25с.

4.2.9. Разбавленный до рабочей вязкости и тщательно перемешанный состав ХП-1 следует профильтровать через капроновую ткань или 2 слоя марли.

4.2.10. Составы Димитрол АУ-5, АУ-25, АУ-100, НГ-222А, МОПЛ-2, МОПЛ-3, ЗВВД-13 пригодны к применению в состоянии поставки, т.е. не требуют специальной подготовки.

5. Технология нанесения профилактических составов при ремонте самолетов

5.1. Общие указания

5.1.1. Для обеспечения применения профилактических составов, избежания повреждений систем самолета и загрязнений составами, необходимо строго соблюдать следующие правила:

- кислородные установки (кислородные контейнеры, трубопроводы, вспомогательные принадлежности к ним и места их хранения) должны быть защищены. На них не должны попадать профилактические составы, т.к. при соединении с кислородом они могут вызвать пожар или взрыв;

- кабельные соединения, приборы, радиоаппаратуру, индикаторные лампы также следует защищать от попадания профилактических составов. Поэтому пилотская кабина обычно не обрабатывается и закрывается;

- провода-соединители, рычаги органов управления и другие подвижные соединения обычно смазаны специальными маслами (смазками), как правило, чувствительными к растворителям. Поэтому их надо закрывать перед нанесением профилактических составов.

5.1.2. При наличии теплозвукоизоляции в зонах конструкции, подлежащих обработке составами (подпольная зона фюзеляжа), ее следует перед нанесением профилактического состава отогнуть. По окончании работ она должна быть установлена на место. При этом следует знать, что теплозвукоизоляция на составы Динитрол, ПГ-222А, МОПЛ-2, МОПЛ-3, ЗВВД-13, ХП-1 не приклеивается, она может быть лишь закреплена.

5.2. Технология нанесения

5.2.1. Профилактические составы Динитрол АУ-5, АУ-25, АУ-100

5.2.1.1. составы Динитрол наносятся методом безвоздушного рапыления в один слой на участки, указанные в таблице 3.1.

Давление воздуха при распылении должно быть в пределах 40-50кг/см![]() - при распылении состава АУ-100.

- при распылении состава АУ-100.

5.2.1.2. Нанесение составов Динитрол производится при температуре не ниже +15гр.С. продолжительность выдержки (сушки) после нанесения АУ-5 (перед нанесением последующих слоев АУ-25 или АУ-100) не менее 1 часа.

Излишки состава АУ-5 удаляются мягкими салфетками.

5.2.1.3. Закрытие обработанных участков поверхности (укладка панелей пола, теплозвукоизоляции и т.п.) может производится не ранее, чем через 8 часов после нанесения последнего слоя АУ-25 или АУ-100.

5.2.1.4. Нанесение противокоррозионных профилактических составов Динитрол производится с помощью оборудования шведской фирмы.

При применении этого оборудования следует иметь в виду, что при неправильном обращении с ним оно может привести к травмам. Ни только пистолетом, но даже шлангами и соединителями следует пользоваться осторожно. Давление в пистолете обычно очень высокое - до 100 кг/см![]() .

.

Опасно попадание струи, выходящей с большой скоростью из насадки, на человека. Жидкость может не только повредить кожу, но и подкожную ткань. В связи с этим необходимо соблюдать следующие правила:

- никогда не направлять пистолет на себя или на рядом стоящего человека;

- не подставлять руку или пальцы рук под струю;

- не бросать пистолет на пол;

- не прочищать насадки, не сняв их предварительно с пистолета;

- перед разборкой или ремонтом шлангов, фильтра высокого давления, пистолета или насадок сбросить давление со шлангов (открыв пистолет или циркуляционный клапан);

- при засорении насадки может оказаться затруднительным открыть пистолет. В этом случае можно сначала открыть циркуляционный клапан;

- не пользуясь пистолетом, следует держать его на предохранителе.

5.3. Пленкообразующий ингибированный нефтяной состав НГ-222А

5.3.1. Состав НГ-222А наносят в один слой методом пневмораспыления с помощью краскораспыления типа КР-10 или кистью. Давление воздуха при распылении 3-4 кг/см![]() . При загустевании состав можно разбавить ксилолом до удобной для работы вязкости.

. При загустевании состав можно разбавить ксилолом до удобной для работы вязкости.

5.3.2. Нанесение состава производят при температуре не ниже + 10-15гр.С. Время полного пленкообразования состава - 24 часа.

5.4. Пленкообразующие ингибированные нефтяные составы МОПЛ-2, -3.

5.4.1. Составы МОПЛ-2, МОПЛ-3 наносят в один слой методом пневмораспыления с помощью краскораспылителя типа КР-10 или кистью. Давление воздуха при распылении 5-6 кг/см![]() . При загустевании составы можно разбавить до удобной для нанесения вязкости уайт-спиртом до консистенции жидкой сметаны.

. При загустевании составы можно разбавить до удобной для нанесения вязкости уайт-спиртом до консистенции жидкой сметаны.

5.4.2. Нанесение составов производят при температуре не ниже + 10-15гр.С. Время полного пленкообразования МОПЛ-2 - 24 часа, МОПЛ-3 - 8-10 часов.

5.5. Водно-восковой состав ЗВВД-13

5.5.1. Состав ЗВВД-13 наносят в два слоя методом пневмораспыления с помощью краскораспылителей типа КР-10. Давление воздуха 2-3 кг/см![]() .

.

5.5.2. Нанесение состава производят при температуре не ниже +10-15гр.С. Продолжительность сушки 3-4 часа.

Примечание: Если состав ЗВВД-13 в процессе хранения замерз, то он не пригоден для употребления, т.к. он не восстанавливает своих свойств даже при оттаивании.

5.6. Легкосъемная ингибированная пленка ХП-1

5.6.1. Состав ХП-1 рекомендуется наносить пневмораспылением с помощью краскораспылителя типа КР-10 с диаметром сопла 1-2 мм при рабочей вязкости 18-20с по вязкозиметру ВЗ-4 или кистью с выпускной вязкостью 45-70с. Расстояние от поверхности - 500мм. Давление воздуха - не более 4 кг/см![]() .

.

Состав ХП-1 наносится в 3-4 слоя - краскораспылителем или в 3 слоя - кистью.

5.6.2. Нанесение состава ХП-1 производится при температуре не ниже +10-15гр.С, продолжительность сушки - 18-24 часа, промежуточная сушка между слоями - 10-16 мин.

6. Работы, выполняемые на самолетах в процессе эксплуатации

6.1. При поступлении в эксплуатацию самолета, прошедшего при ремонте дополнительную противокоррозионную защиту, следует установить по записи в формуляре, какие профилактические составы были применены для дополнительной защиты от коррозии.

6.2. Обработка поверхностей самолета профилактическими составами должна производится при техническом обслуживании, если:

- на поверхности элементов конструкции планера обнаружены коррозионные поражения;

- имеются разрушения защитных лакокрасочных покрытий, в том числе и профилактических составов;

- самолет в процессе ремонта не подвергался дополнительной защите от коррозии;

Зоны нанесения составов при ТО самолетов указаны в разделе 3 (таблица 3.1.) настоящей инструкции.

6.2.1. В случае обнаружения на элементах конструкции в указанных зонах коррозионных поражений или разрушений защитных покрытий и невозможности проведения полного восстановления лакокрасочных покрытий по действующей технологии, после удаления продуктов коррозии поверхности обрабатывают теми же профилактическими составами, которые использовались при ремонте самолета, или любыми из вариантов 1, 2 или 3, если самолет не подвергался такой обработке.

Такая обработка поверхности будет способствовать торможению дальнейшего развития коррозии в процессе эксплуатации самолета.

Наибольший эффект обеспечивают профилактические составы Динитрол, из отечественных - НГ-222А.

Примечание: Если лакокрасочное покрытие в местах его разрушений было восстановлено, то после его высыхания на эти участки поверхности наносится профилактический состав.

6.2.2. Операции обработки поверхностей самолетов профилактическими составами в процессе эксплуатации выполняют:

- в случае обнаружения коррозионных поражений - при ближайшей периодической форме обслуживания;

- в случае обнаружения разрушений защитных покрытий - при подготовке к осенне-зимней или весенне-летней навигации.

6.2.3. Если в процессе ремонта самолет не подвергался дополнительной защите от коррозии, то при его техническом обслуживании по форме ф-3 его обрабатывают профилактическими составами по одному из вариантов, приведенных в таблице 3.1.

Подготовка поверхностей к нанесению профилактических составов, технология их нанесения приведены в разделах 4 и 5 настоящей инструкции. Правила техники безопасности и пожарной безопасности - в разделах 1 и 5.

|

Начальник ГосНИИ ГА |

А.А. Субботин |

Кубанский блогер Каграманов рассказал в «Шоу Воли» о хейте в...

Кубанский блогер Каграманов рассказал в «Шоу Воли» о хейте в...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов