- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

|

МИНИСТЕРСТВО |

Начальникам управлений, |

В соответствии с планом НИОКР 1985 года ГосНИИ ГА разработаны Методические рекомендации по магнитографическому контролю стальных деталей и конструкций авиатехники.

Магнитографический метод является разновидностью магнитного метода неразрушающего контроля и предназначен для обнаружения дефектов в материалах и сварных соединениях на глубине до 10 мм от наружной поверхности.

ПРЕДЛАГАЮ:

1. Внедрить с 01.01.86 Методические рекомендации по магнитографическому контролю стальных деталей и конструкций авиатехники для проработки возможности применения магнитографического метода при оценке технического состояния AT ГА.

2. Начальнику ГосНИИ ГА:

2.1. организовать тиражирование и рассылку методических рекомендаций в ремонтные предприятия ГА;

2.2. обеспечить методическую и практическую помощь предприятиям ГА по освоению и внедрению метода в ремонтное производство

|

Заместитель Министра |

И.Е.Машкивский |

Министерство гражданской авиации

Государственный ордена Трудового Красного Знамени

научно-исследовательский институт гражданской авиации

УТВЕРЖДАЮ

Зам.начальника

ГосНИИ ГА

В.В.Горлов

28 марта 1986 г.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО МАГНИТОГРАФИЧЕСКОМУ КОНТРОЛЮ

СТАЛЬНЫХ ДЕТАЛЕЙ И КОНСТРУКЦИЙ

АВИАТЕХНИКИ

Разработчики: Л.Л.Петренко, Р.И.Лихачев

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая методика разработана на основе проведенной работы в положений ГОСТ 25226-82. Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод.

1.2. Методика распространяется на магнитографический метод контроля сплошности материала ферромагнитных деталей и узлов авиатехники и определяет требования к технологии, средствам контроля и оценке его результатов.

1.3. Магнитографический метод контроля качества материала является разновидностью магнитной дефектоскопии и основан на регистрации магнитных полей рассеяния дефектов материала на магнитной ленте в виде магнитных отпечатков, которые расшифровывается как индикаторные или видеосигналы на магнитографических дефектоскопах.

1.4. метод контроля позволяет обнаруживать поверхностные и подповерхностные дефекты ферромагнитных материалов деталей простой конфигурации и в стыковых сварных швах, выполненных сваркой плавлением при толщине стенки от (2 - 25 мм).

1.5. При магнитографическом методе контроля обнаруживаются:

- поверхностные и подповерхностные трещины, непровары, несплавления величиной свыше 5% от толщины материала при ширине раскрытия не менее 10 мкм и протяженностью от 0,5 мм;

- цепочки шлаковых включений и пор величиной 10% и более от толщины материала ориентированных вдоль сварного шва при расстоянии между соседними дефектами менее трехкратного размера наименьшего из включений или пор;

- поверхностные и подповерхностные трещины усталости, волосонины глубиной залегания до 2 мм от наружной поверхности при контроле деталей простой конфигурации и без изменения сечения величиной свыше 2,5% от толщины материала детали при ширине раскрытия не менее 10 мкм и протяженностью от 5мм.

1.6. При контроле стыковых швов, выполненных односторонней сваркой с V - образной разделкой кромок труб, метод не гарантирует выявление следующих дефектов:

- корневых трещин и непроваров (вертикальным размером) менее 5% от толщины стенки;

- одиночных шлаковых включений и газовых пор в корне шва, имеющих величину менее 15% при расстоянии между отдельными включениями или порами вдоль шва более двух толщин стенки трубы.

1.7. Обнаружение дефектов в зоне изменения сечения материала детали магнитографическим методом возможно, если толщины стенки отличаются одна от другой не более чем на 20%, но не свыше 3 мм.

1.8. Магнитографическому контролю подлежат стыковые сварные швы, которые имеют:

- плавный переход от наплавленного металла к основному;

- высоту валика усиления шва не более 25 % толщины стенки, но не более 3 мм;

- коэффициент* формы усиления шва (отношение ширины валика усиления к его высоте) не менее 7;

- коэффициент формы сварного шва (отношение ширины валика усиления к толщине стенки трубы).

1. Не менее 2,5 для толщин стенок до 8 мм;

2. Не менее 2,5-2 для толщин от 8 мм до 16 мм;

3. Не менее 1,8 для толщины стенок свыше 16 мм;

- высоту неровностей (чешуйчатости) на поверхности шва не более 25 % высоты валика усиления, но не свыше 1 мм.

1.9. максимальная чувствительность магнитографического контроля достигается, если угол наклона плоскости дефекта к направлению магнитного поля составляет 90°.

_______________________

* Значение коэффициентов формы сварного шва для различных толщин стенок даны в соответствии о рекомендациями ГОСТ 25225-82 из расчета максимально допустимой высоты. валика усиления шва до 4 им во ГОСТ 16037-82.

2. СРЕДСТВА КОНТРОЛЯ

2.1. Для проведения магнитографического контроля деталей авиатехники необходимы следующие средства:

- Магнитную ленту;

- намагничивающие устройства;

- магнитографические дефектоскопы (приборы для воспроизведения магнитограмм);

- источники питания для намагничивающих устройств;

- вспомогательные устройства;

- контрольные образцы;

- контрольные магнитограммы для настройки;

- размагничивающие устройства.

Магнитная лента

2.2. Для магнитографического контроля деталей из обычных мягких сталей с коэрцитивной силой до 10 А/см следует применять магнитную ленту типа И4701 (ТУ6-17-632-74) с коэрцитивной силой 90-100 А/см.

При контроле деталей из легированных марок сталей с коэрцитивной силой свыше 10 А/см следует применять магнитную ленту типа И2607 (ТУ6-17-533-7Э, тип 6) или И4732 Шосткинского ПО "Свема".

2.3. Ширина применяемой для контроля магнитной ленты должна быть больше ширины зоны контроля не менее чем на 10 мм (Шостинское ПО "Свема" выпускает магнитную ленту шириной 35; 50,8 и 70 мм).

2.4. Применяемая магнитная лента не должна иметь надрывов, проколов, местных отслаиваний магнитного слоя, неразглаживающихся морщин и других механических повреждений.

Намагничивающие устройства

2.5. Для контроля могут применяться намагничивающие устройства, состоящие из П - образного электромагнита и условно подразделяемые на две группы:

- подвижные устройства, позволявшие намагничивать изделия в виде цилиндрических труб, в процессе непрерывного или шагового перемещения по всему периметру;

- неподвижные устройства, позволяющие намагничивать одновременно весь периметр или значительную часть изделия с одной установки.

2.6. Намагничивающие устройства должны иметь полюса с заданным радиусом кривизны, обеспечивающие плотное прилегание к изделию, или с равномерным зазором между полюсами подвижного устройства и изделием.

2.7. Намагничивающее устройство может не иметь полюсов, тогда намагничивание осуществляется путем пропускания тока по изделию или по проводнику, расположенному в отверстии изделия.

2.8. В каждом конкретном случае при магнитографическом контроле следует использовать такой типоразмер намагничивающего устройства, область применения которого обеспечивала бы намагничивание контролируемой зоны изделия до насыщения.

Магнитографические дефектоскопы

2.9. Для магнитографического контроля применяют дефектоскопы МДУ-2У, МД-11Г, МД-20Г и другие с индикацией сигналов воспроизведения магнитограмм на экране ЭЛТ или многоканальную регистрацию результатов воспроизведения на электрохимической или тепловой бумажной ленте.

2.10. В дефектоскопе должно быть обеспечено одновременное синхронизированное воспроизведение на экране ЭЛТ или носителе записи регистратора полутонового изображения магнитных отпечатков полей дефектов в плане яркостной индикации, а также амплитуды и формы сигналов от них в виде импульсной индикации или диаграммы максимальных значений сигналов от дефектов.

2.11. Экран ЭЛТ для импульсной индикации, а также канал регистратора для записи максимальных значений сигналов от дефектов должны быть снабжены шкалой, цену делений которой устанавливают в относительных единицах (%) при настройке чувствительности дефектоскопа по контрольной магнитограмме.

2.12. В дефектоскопах с разверткой диаграммы значений сигналов, характеризующих изменение величины дефектов, должна быть предусмотрена возможность мерной регулировки ширины зоны поперечного воспроизведения магнитограммы для устранения сигналов от краев валика усиления шва или других неконтролируемых зон.

Источники питания для намагничивающих устройств

2.13. Электропитание намагничивающих устройств осуществляют от выпрямителей постоянного тока типа ВСН-5, ВУ42-70, ВУ110-24, ВКАП-5Б и др.

Источник постоянного тока должен обеспечивать получение необходимых режимов намагничивания для проведения магнитографического контроля изделий различных типоразмеров. В нем должна бить предусмотрена возможность плавного или ступенчатого регулирования выходного напряжения. Интервал регулирования между ступенями не должен превышать более 5 В.

Вспомогательные устройства

2.14. При магнитографическом контроле необходимо применять прижимное устройство (в частности эластичный резиновый пояс и т.д.), обеспечивающее плотное прилегание магнитной ленты к поверхности контролируемой зоны изделия и надежную фиксацию ленты во время намагничивания.

Соединительные замки пояса должны быть выполнены из немагнитного материала.

2.15. Размагничивающее устройство для магнитной ленты представляет собой соленоид переменного тока с внутренним диаметром 15 мм и напряженностью поля в центре соленоида не менее 250 А/см.

Размагничиваемую ленту вручную протягивают через цилиндрическое отверстие соленоида. Скорость протягивания размагничиваемой ленты не должна превышать 100-150 мм/с.

Контрольные образцы

2.16. Контрольные образцы служат для изготовления контрольных магнитограмм.

2.17. Контрольные образцы должны быть изготовлены по типу контролируемого изделия с определенной маркой материала и соответствовать ему.

Контрольный образец может иметь естественные или искусственные дефекты, выполненные в виде прорезей, сверлений и расположенные в местах возникновения дефектов.

Так, например, канавки-прорези допускается использовать шириной не более 0,3 мм и длиной более 0,5 мм, выполненные с помощью электроэррозии или механически. Глубину искусственных дефектов выбирают равной минимальному браковочному уровню в соответствии с допустимыми нормами. Имитацию цепочки пор можно выполнить диаметром 1 мм на глубину 10% от толщины материала и одиночные поры глубиной 20% от толщины.

2.18. Каждый контрольный образец должен быть проверен и аттестован метрологической службой, подвергнут рентген-контролю и на его поверхности отмечены расположение и границы участков с дефектами.

Контрольная магнитограмма

2.19. Контрольная магнитограмма служит для настройки чувствительности дефектоскопа.

2.20. Для изготовления контрольной магнитограммы берут контрольный образец и записывают на магнитной ленте путем намагничивания образца теми же устройствами и при тех же режимах, которые будут использоваться для контроля определенного изделия.

2.21. При каждой смене партии магнитной ленты, применяемой для контроля, должна быть изготовлена новая контрольная магнитограмма из новой партии ленты (номер партии магнитной ленты завод-изготовитель указывает на этикетке, наклеенной на упаковочной коробке).

2.22. На контрольной магнитограмме отмечают карандашом границы участков с указанием:

- вида и величины дефектов;

- толщины материала и чертежного номера изделия;

- режима намагничивания и типа намагничивающего устройства;

- даты изготовления контрольной магнитограммы;

- номера партии ленты.

2.23. Контрольные магнитограммы хранится на участке контроля в закрытой жестяной коробке на расстоянии не менее двух метров от намагничивавших устройств.

2.24. При настройке чувствительности дефектоскопа по шкале, имеющейся на экране импульсной индикации или регистратора, устанавливают определенную амплитуду сигнала от контрольного дефекта, являющуюся браковочным уровнем.

2.25. Настройку чувствительности дефектоскопа проводят перед каждым началом работы с ним.

3. ПОДГОТОВКА К КОНТРОЛЮ

3.1. Перед проведением контроля изделие должно быть подвергнуто внешнему осмотру на наличие наружных дефектов, отсутствие лакокрасочных покрытий или других немагнитных покрытий, отсутствие грязи, масел и т.п.

3.2. Подготовить изделие к контролю, наложить магнитную ленту на контролируемую зону, прижать и зафиксировать эластичным поясом.

3.3. Установить намагничивающее устройство на изделие или наоборот и подключить его к источнику питания.

3.4. Перед проведением магнитографического контроля магнитная лента должна быть размагничена с помощью стирающего устройства (соленоида переменного тока).

3.5. При транспортировке и хранении размагниченной ленты необходимо соблюдать меры, предохраняющие ее от случайного намагничивания посторонними предметами или полями.

Не следует класть размагниченную ленту на стальные предметы, которые могут иметь остаточную намагниченность, или подносить ее ближе 1 м к работающим электромоторам, кабелям с током и другим источникам магнитного поля.

4. ПРОВЕДЕНИЕ КОНТРОЛЯ

Намагничивание и запись магнитограммы

4.1. При проведении контроля на контролируемую поверхность или участок изделия накладывают магнитную ленту* так, чтобы она магнитным слоем плотно прилегла к поверхности изделия без зазора.

______________________

* Не допускается повторное использование магнитной ленты после воспроизведения записи на дефектоскопе.

4.2. Длина отрезка магнитной ленты, накладываемой на контролируемый участок, должна быть не менее чем на 120 мм больше периметра этого участка.

На одном из свободных концов (длиной 60-70 мм) этой ленты записывают "привязочные" данные:

- чертежный номер контролируемой детали;

- тип намагничивающего устройства и режим контроля (сила тока);

- дата и фамилия дефектоскописта;

- условное начало контролируемого участка.

4.3. После наложения магнитная лента плотно прижимается к поверхности контрольного участка эластичным поясом или другим мягким прижимным устройством магнитным слоем к поверхности изделия.

4.4. Намагничивание выполняется постоянным током, протекающим по обмотке электромагнита или по изделию и обеспечивающим равномерное намагничивание всей толщины материала изделия.

Намагничивание может проводиться и импульсным током длительностью не менее 0,1 с, исключающим возможность возникновения в контролируемом изделии вихревых токов.

4.5. Сила постоянного или импульсного тока в намагничивающих устройствах должна обеспечивать создание в контролируемом участке изделия индукции насыщения (Внас), необходимой для надежного выявления как подповерхностных, так и глубинных дефектов.

Режимы намагничивания определяют по кривым магнитных характеристик сталей зависимостей В=f(H).

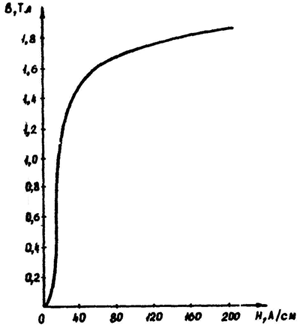

На рис.1, для примера, показана кривая В=f(H) для стали З0ХГСА (закалка 900°С, отпуск 500°С - 1 час). По этой кривой определяют значение необходимой напряженности Н намагничивающего поля, когда индукция В достигает значений верхнего пологого участка кривой намагничивания (насыщения).

4.6. При использовании передвижных намагничивающих устройств выполняют следующие операции:

- подключают их к источнику питания;

- устанавливают на поверхность изделия таким образом, чтобы полюсные наконечники намагничивающего устройства располагались симметрично относительно магнитной ленты;

- включают ток и устанавливают с помощью регулятора необходимую силу тока намагничивания;

- намагничивают участок, выключают ток и передвигают намагничивающее устройство на следующий участок контроля.

4.7. Для повышения эффективности записи полей дефектов на магнитную ленту в последнее время рекомендуется применять способ заявок полей дефектов с предварительным подмагничиванием ленты. В некоторых случаях этот способ помимо значительной контрастности расширяет динамический диапазон амплитудной характеристики магнитной ленты более чем в два раза.

Для реализации этого способа магнитную ленту протягивают между полюсами намагничивающего устройства, магнитным слоем обращенным в сторону катушки.

Рис. Кривая намагничивания для стали З0ХГСА

в постоянном магнитном поле

Намагничивающее лаяв должно иметь такую величину, чтобы лента могла намагничиваться до индукции насыщения Внас. Магнитная лента переносится на участок контроля и располагается магнитным слоем к поверхности изделия. Намагничивающее устройство располагается над магнитной лентой и изделием для контроля таким образом, чтобы направление поля было противоположно полю, предварительно намагниченной ленты. Проводится намагничивание изделия до насыщения.

4.8. После намагничивания контролируемого участка и включения тока через намагничивающие устройства магнитную ленту снимают без скольжения по поверхности изделия.

Воспроизведение магнитограмм и расшифровка сигналов от дефектов

4.9. Перед воспроизведением магнитной записи контролируемых участков дефектоскоп должен быть настроен по контрольной магнитограмме.

Браковочный уровень должен соответствовать минимальной величине недопустимого дефекта, регламентированного нормативно-технологической документацией.

4.10. Воспроизведение магнитограммы проводится путем установки отрезка ленты в лентопротяжное устройство магнитным слоем соприкасающимся с магнитными головками или другими считывающими преобразователями.

4.11. Считывание проводится в режиме покадровой развертки. В положении "автомат" проводится считывание магнитограмм в том случае, если на экране яркостной индикации нет изображения магнитных отпечатков полей дефектов.

При обнаружении импульсов от дефектов отключают лентопротяжное устройство и вручную перемещают магнитную ленту и замеряют величину импульса. При этом в зоне считывания карандашом на магнитной ленте отмечают протяженность магнитных отпечатков от дефектов.

При использовании дефектоскопов с непрерывной регистрацией изображения магнитограммы на бумажных лентах результаты контроля расшифровываются после окончания воспроизведения всей магнитограммы контрольного участка.

4.12. Характер выявленных дефектов определяют по форме импульсов (импульсной индикации), ориентации и степени потемнения полутоновых изображений на экране яркостной индикации.

При необходимости для уточнения характера и величины дефектов, выявленных магнитографическим методом, применяют другие виды неразрушающего контроля.

4.13. К проведению магнитографического контроля изделий могут быть допущены лица (дефектоскописты), прошедшие специальный курс обучения и имеющие удостоверение установленной формы на право выполнения работ по неразрушающему контролю.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. Оценку качества материала контролируемой зоны проводят по результатам анализа информации, полученной в процессе контроля.

Основными характеристиками выявленного дефекта являются:

- амплитуда и длительность сигнала от дефекта на экране импульсной индикации или уровень диаграммы на носителе регистратора;

- условная протяженность дефекта при заданной чувствительности дефектоскопа;

- условное расстояние между дефектами;

- расположение дефектов по ширине контрольной зоны.

5.2. Изделия авиатехники по результатам магнитографического контроля могут быть оценены как годными, так и негодными к эксплуатации.

5.3. При составлении заключения руководствуются следующим:

- при обнаружении в изделии трещин фиксируется только их длина;

- при обнаружении непроваров, шлаковых включений и пор фиксируется их относительная величина ("больше" или "меньше" 10%), а также:

для непроваров - суммарная протяженность с указанием отдельных непроваров

для одиночных пор и шлаковых включений - количество на длине контролируемого участка;

для цепочки пор и шлаковых включений - их общая протяженность.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. При использовании магнитографических дефектоскопов и намагничивающих устройств должны выполняться требования электробезопасности в соответствии с ГОСТ 12.1.013-78, ГОСТ 12.1.019-79, правилами технической эксплуатации электроустановок потребителями и правилами техники безопасности при эксплуатации электроустановок потребителями, утвержденными Госэнергонадзором.

6.2. Требования пожарной безопасности соблюдают в соответствии с ГОСТ 12.1.004-76.

Россиянам сохранят возможность засчитывать периоды ухода в стаж

Россиянам сохранят возможность засчитывать периоды ухода в стаж  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов