- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

|

СОГЛАСОВАНО |

УТВЕРЖДАЮ |

|

СОГЛАСОВАНО |

|

|

СОГЛАСОВАНО |

СОГЛАСОВАНО |

МЕТОДИКА

ПОИСКА И УСТРАНЕНИЯ ДЕФЕКТОВ ПРИ НЕСООТВЕТСТВИИ

ТЯГОВЫХ ХАРАКТЕРИСТИК ВЕРТОЛЕТОВ НОМОГРАММАМ РЛЭ

(2-я редакция)

ВВЕДЕНИЕ

При эксплуатации вертолетов в ГА отмечаются случаи недостатка тяги по сравнению с номограммами РЛЭ, что приводит к снижению эффективности использования вертолетов.

По заявке ГУЭРАТ МГА ГосНИИ ГА разработана "Методика поиска и устранения дефектов при несоответствии тяговых характеристик вертолетов номограммам РЛЭ".

Порядок выполнения работ на вертолете и двигателях при использовании "Методики" рекомендуется такой, в каком порядке изложены соответствующие разделы, а именно:

- проведение работ на вертолете для оценки состояния и при необходимости выполнения регулировок несущей системы, системы "шаг-газ";

- расчет полетных масс вертолета для выполнения висения;

- оценка соответствия основных параметров взлетного режима двигателей ТУ при раздельном их опробовании на земле или совместной работе на режиме висения. При необходимости регулировка взлетного режима двигателей;

- выполнение висений с различными полетными массами для последующего определения "свободной" тяги вертолета, т.е. тяги вне влияния земли. Оценка соответствия тяговых характеристик вертолета номограммам РЛЭ;

- при необходимости проведение работ на двигателях для повышения их мощности на взлетном режиме. После проведения этих работ для оценки эффективности выполненных регулировок вторично выполняется замер тяговых характеристик на висении.

Рекомендации "Методики" предназначены для вертолетов Ми-8, Ми-6(А), Ми-10К, Ка-26 на которых в эксплуатации часто отмечается недостаток тяги.

Рекомендации раздела "Методические указания по замеру тяговых характеристик вертолетов - общие указания" применимы и к вертолету Ми-2. В "Методике" даны также справочные данные по регулировке вертолета Ми-2.

В последующем "Методика" будет дополнена разделами для вертолетов новых типов, поступающих на эксплуатацию в гражданскую авиацию.

"Методика" предназначена для инженерно-технического состава АТБ и ремзаводов ГА и летного состава предприятий ГА. Работы по замеру тяговых характеристик должны выполняться экипажами из числа лиц командно-летного состава и опытным инженерно-техническим составом АТБ, допущенным к выполнению указанных работ приказом командира авиапредприятия. За соблюдение технологии замера тяговых характеристик, объективность полученных данных, а также поиск и устранение дефектов при несоответствии тяговых характеристик номограммам РЛЭ несет ответственность инженер ОТК.

1. ПРОВЕДЕНИЕ РАБОТ НА ВЕРТОЛЕТЕ

Данные этого раздела имеют справочный характер. В него включены по вертолетам различных типов не все сведения по регулировке, а только те, которые могут оказать какое-то влияние на тяговые характеристики вертолета. Регулировка систем вертолета и проверка чистоты поверхности лопастей должны предшествовать за меру тяговых характеристик и выполняется при необходимости в соответствии с Инструкциями по технической эксплуатации вертолетов соответствующих типов а учетом всех действующих изменений и дополнений.

1.1. Вертолет Ми-8

Регулировочные данные лопастей несущего винта.

После устранения несоконусности средний угол отгиба закрылков пяти лопастей должен быть в пределах от 0° до 4° вниз. Угол отгиба отдельных закрылков может быть от 1° вверх до 5° вниз. При этом разница в углах отгиба по сечениям не должна превышать 1°.

Примечание. Указанное среднее значение угла отгиба закрылков (0... -4°) позволяет получить максимальное значение относительного КПД несущего винта и тягу вертолета. Отгиб закрылков вверх на угол больше 0° приводит к уменьшению тяги при неизменном режиме работы двигателей из расчета 60...70 кг на 1°.

Длина вертикальных тяг должна быть равна 360±5 мм.

Регулировочные данные управления общие шагом.

Привод датчика указателя общего шага должен быть отрегулирован так, чтобы указатель УШВ-1 давал следующие показания:

Таблица 1.1.1.

|

Положение |

Ход ползуна |

Показания УШВ-1 | |

|

Нижнее |

0,3-0,5 мм |

1° | |

|

Среднее |

23,5+0,5 мм |

7°30 | |

|

Верхнее |

47+1 мм |

14°±30 |

Регулировочные данные системы "шаг-газ"

При зафиксированных в нейтральном положении, секторах раздельного управления проверяется соответствие между показаниями УШВ-1 при правой коррекции и величинами углов поворота рычагов НР-40.

Таблица 1.1.2.

|

Показания УШВ-1 |

Угол поворота рычагов насоса НР-40 |

|

1° |

40°-44° |

|

9°30±30' |

82°-86° |

|

14°±30' |

90°-105° |

1.2. Вертолеты Ми-6, Ми-6А, Ми-10К

Регулировочные данные лопастей несущего винта.

После устранения несоконусности углы отгиба закрылков лопастей несущего винта должны быть на вертолетах Ми-6А, Ми-10К: по несущему винту 5°+1,5° вниз, по отдельным лопастям 5°(+3°/-1°) при сохранении среднего угла (по комплекту) не менее 5°+1,5° вниз; на вертолете Ми-6 0-4° вниз на каждой лопасти и по комплекту в целом.

Примечание. Максимальное значение тяги достигается при угле отгиба закрылков, равном 3-6° вниз. Уменьшение угла отгиба от указанной величины до 0° приводит к уменьшению тяги при неизменном режиме работы двигателей на 300...500 кг.

Средняя длина вертикальных тяг поворота лопасти при установившейся температуре наружного воздуха на земле после устранения несоконусности должна быть в пределах:

а) на вертолете Ми-6:

- 307…310 мм при отрицательных температурах наружного воздуха;

- 312...317 мм при положительных температурах наружного воздуха.

б) на вертолетах Ми-6А и Ми-10К:

- 308±2мм при отрицательных температурах и до +5°С;

- 313±2мм при температурах от 0 до 25°С;

- 318±2мм при температурах выше 25°С.

Регулировочные данные управления общим шагом.

Привод датчика указателя общего шага должен быть отрегулирован так, чтобы указатель УШВ-1 давал следующие показания:

Таблица 1.2.1.

|

Положение |

Ход ползуна автомата-перекоса |

Показания УШВ-1, град |

|

Нижнее до упора |

0,2-0,8 |

1 |

|

Промежуточное |

47±1 |

8 |

|

Верхнее до упора |

85±2 |

13°30±30 |

Регулировочные данные системы "шаг - газ"

Вертолет Ми-6.

"Холодная" регулировка системы "шаг-газ" должна соответствовать следующим данным при положении рычагов раздельного управления на средней впадине сектора:

Таблица 1.2.2.

|

Шаг по указателю |

Показания УПРТ-2 в градусах | |

|

УШВ-1 в градусах |

левая коррекция |

правая коррекция |

|

1 |

25-27 |

32-36 |

|

5 |

- |

60-68 |

|

8 |

25-27 |

84-92 |

|

9(+1°/-30°) |

- |

97-100 |

При работающих двигателях на земле при крайней правой коррекции характеристика системы "шаг-газ" должна соответствовать следующим данным:

Таблица 1.2.3.

|

Шаг по указателю |

Частота вращения |

|

1 |

78-82 |

|

2-4 |

84-87 |

|

6-8 |

84-87 |

|

9(+1°/-30°) |

83-86 |

Вертолеты Ми-6А, Ми-10К.

"Холодная" регулировка системы "шаг-газ" должна соответствовать следующим данным при положении рычагов раздельного управления на средней впадине сектора:

Таблица 1.2.4.

|

Шаг по указателю |

Показания лимба НР-23А, град. | |

|

УШВ-1 в град. |

левая коррекция |

правая коррекция |

|

1° |

15-18° (среднее положение рукоятки коррекции) |

42-48° |

|

5° |

- |

75-85° |

|

7°±30 |

15-25° |

97-100° |

1.3. Вертолет Ка-26

Регулировочные данные лопастей несущего винта.

После устранения несоконусности отгиб триммеров на всех лопастях несущего винта должен быть 29 - 32 мм вверх при условии приемлемых усилий на рычаге общего шага.

Примечание. Увеличение отгиба триммеров вверх, свыше 32 мм, приводит к уменьшению тяги при неизменном режиме работы двигателей из расчета, примерно, 40 кг на 1 мм.

Регулировочные данные системы "шаг-газ".

Полный угол поворота рукоятки коррекции должен быть равен 180°-20°.

При положении рычага общего шага на восьмом зубе и полной правой коррекции дроссельные заслонки на обоих двигателях должны быть полностью открытыми.

1.4. Вертолет Ми-2

Регулировочные данные лопастей несущего винта.

После устранения несоконусности углы отгиба закрылков на лопастях несущего винта должны быть -4° (вверх) - отклонение вниз считается "+", а вверх "-".

Средняя длина вертикальных тяг поворота лопастей после устранения несоконусности должна быть в пределах 109(+3/-3) мм.

Регулировочные данные управления общим шагом.

Привод датчика указателя общего шага должен быть отрегулирован так, чтобы указатель УШВ-1 давал следующие показания:

Таблица 1.4.1.

|

Положение |

Ход ползуна автомата-перекоса |

Показания |

|

Нижнее на упоре |

0,2-0,5 |

1 |

|

Верхнее на упоре |

32±1 |

13°±30' |

Регулировочные данные системы "шаг-газ".

"Холодная" регулировка системы "шаг-газ" должна соответствовать следующим данным при зафиксированных рычагах раздельного управления на средней впадине секторе.

Таблица 1.4.2.

|

Шаг по указателю |

Угол поворота рычага топлива, град. | |

|

УШВ-1 в град. |

левая коррекция |

правая коррекция |

|

1 |

0°+2° |

30°±2° |

|

4 |

- |

50°±2° |

|

10°30' |

56°±3° |

100°+5° |

2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАСЧЕТУ

ПОЛЕТНОЙ МАССЫ ВЕРТОЛЕТА

2.1. Общие указания

Полетная масса вертолета определяется по формуле:

mпол.= mнеизм.+ mоборуд.+ mмасла + mсп. + mэкип.+ mтопл.+mгр.

где:

mнеизм. - масса неизменяемой части пустого вертолета (берется из формуляра вертолета);

mоборуд. - масса оборудования варианта использования (транспортный, санитарный, с внешней подвеской и др.);

mмасла - масса масла силовой установки;

mэкип. - масса экипажа;

mтопл. - масса топлива в баках вертолета;

mгр. - масса груза в кабинах вертолета;

mсп. - масса противообледенительной жидкости.

Масса неизменяемой части пустого вертолета определяется взвешиванием на заводе (серийном или ремонтном). Перед взвешиванием вертолет укомплектовывается съемным оборудованием, входящими агрегатами и специальными жидкостями, освобождается от стремянок, настилов, чехлов, заглушек. Затем оформляется ведомость комплектации вертолета в момент взвешивания:

1) отмечается отсутствующее оборудование и снаряжение, входящее в массу неизменяемой части пустого вертолета;

2) отмечается наличие на вертолете оборудования и снаряжения, не входящего в массу неизменяемой части пустого вертолета.

К массе, полученной при взвешивании, добавляется масса по перечню п. 1) и вычитывается масса по перечню п.2). Результат записывается в формуляр вертолета.

Масса оборудования вертолета в соответствующем варианте, масла и спирта берется из таблиц настоящих методических указаний.

Массу экипажа для точных расчетов необходимо брать по фактическому значению, а для ориентировочных расчетов - по 80 кг на члена экипажа.

Масса топлива и груза (балласта) берется по фактическим значениям.

2.2. Вертолет Ми-8.

В соответствия с Едиными техническими условиями на постав-вертолетов Ми-8 масса неизменяемой части пустого вертолета состоит из массы:

- конструкции вертолета;

- силовой установки;

- оборудования;

- жидкости противопожарной система;

- гидросмеси в основной и дублирующей гидросистемах, амортстойках шасси и в системе демпферов лопастей несущего винта;

- смазки промежуточного и хвостового редукторов;

- смазки шарниров втулок несущего и рулевого винтов;

- заряженных аккумуляторов;

- входной лестницы;

- несливаемого остатка топлива и масла;

- аварийных топориков.

Для вертолетов Ми-8Т во всех вариантах в массу неизменяемой части дополнительно входит масса трапов для погрузки техники (32 кг) и масса десантных сидений с привязными ремнями (54 кг).

В массу пустого вертолета при различных вариантах его использования кроме неизменяемой части входит масса оборудования:

Таблица 2.2.1.

|

Вариант |

Состав оборудования |

Масса | |

|

1 |

2 |

3 | |

|

1) транспортный |

1. Бортовая стрела |

7 | |

|

|

2. Лебедка: |

ЛПГ - 150 м |

45,9 |

|

|

|

ЛПГ-2 |

40,0 |

|

2) с внешней подвеской |

1. Внешняя подвеска |

21,3 | |

|

|

2. Грузовые стропы внешней подвески |

43,8 | |

|

|

Итого: |

65,1 | |

|

3) пассажирский |

1. Сидения пассажирские (14 шт.) |

203 | |

|

|

2. Установка гардероба |

15 | |

|

|

3. Полки и сетки |

47 | |

|

|

4. Ковры 2 шт. |

18 | |

|

|

5. Испарители кондиционеров |

22 | |

|

|

Итого: |

305 | |

На вертолетах в любом варианте использования может быть установлено дополнительное оборудование (в отчет Загрузки):

- гаситель вибрации - 91 кг;

- фары в обтекателях шасси - 15 кг;

- кислородн. оборуд. экипажа (3 компл) - 19 кг.

При расчете полетной массы вертолета принимать массу масла 70 кг.

Перечень агрегатов, деталей: и оборудования, которые могут быть демонтированы с вертолета

Таблица 2.2.2.

|

Наименование демонтируемых элементов |

Масса, кг |

|

1 |

2 |

|

КС-3 (блоки) |

20,0 |

|

АРК-9 (блоки) |

23,0 |

|

ВЗ-3 (блоки) |

10,0 |

|

Изделие "020М" (блоки) |

43,0 |

|

Р-860 (блоки) |

11,0 |

|

Р-842 (блоки) |

20,0 |

|

ПО-750 (1 шт) |

14,0 |

|

ПТ-1000Ц (2 шт) |

40,0 |

|

Генератор переменного тока |

40,0 |

|

Отделка грузовой кабины |

61,0 |

|

Отопление и вентиляция (часть) |

60,0 |

|

Установка стеклоочистителя |

5,0 |

|

Токосъемник НВ |

11,0 |

|

Токосъемник РВ |

4,0 |

|

Бортинструмент |

3,0 |

|

Трап бортовой |

8,0 |

|

Грузовые створки |

83,0 |

|

Трапы погрузочные |

32,0 |

|

Сиденья в грузовой кабине (десантные) |

54,0 |

|

Антенна ДИВ-1 |

12,0 |

|

Бронированная дверь и бронеплиты на перегородке шц. № 5Н |

32,0 |

|

Аккумуляторы (4 шт) |

120,0 |

|

Отделка пассажирской кабины |

66,0 |

|

Теплозвукоизоляция |

84,0 |

|

Задний отсек (полностью) |

120,0 |

|

Сиденья пассажирские на 28 чел. |

203,0 |

|

Сетки и полки |

25,0 |

|

Установка гардероба |

15,0 |

|

Ковры |

18,0 |

2.3. Вертолет Ми-68 Ми-6А

В кассу неизменяемой часта пустого вертолета Ми-6 (Ми-6А) входит масса:

- конструкции вертолета;

- силовой установки;

- спецоборудования;

- кислородного оборудования экипажа;

- аккумуляторов;

- жидкости противопожарной системы и системы нейтрального газа;

- гидрожидкости основной, дублирующей и вспомогательной системы, демпферов лопастей несущего винта;

- сидений десантников, боковых;

- смазки промежуточного и хвостового редукторов, смазки шарниров втулок несущего и рулевого винтов;

- несливаемого остатка масла в маслосистемах двигателей, главного редуктора и АИ-8;

- несливаемого остатка топлива;

- грузового балласта в пилотской кабине;

- бортовой стремянки.

В массу пустого вертолета в различных вариантах кроме неизменяемой части входит масса оборудования:

Таблица 2.3.1.

|

Вариант использования |

Состав оборудования |

Масса |

|

1 |

2 |

3 |

|

1) транспортный |

1. Съемные грузовые трапы |

178 |

|

2) с внешней подвеской |

1. Узлы и агрегаты внешней подвески |

86 |

|

|

2. Ограждение в грузовой кабине |

20 |

|

|

3. Внешнее ограждение |

19 |

|

|

4. Троса |

101 |

|

|

Итого: |

226 |

При наличии на вертолете необходимо дополнительно учитывать:

- подвесные топливные баки с дожементами и трубопроводами - 227 кг;

- дополнительные топливные баки в грузовой кабине - 347 кг;

- швартовочные троса - 28 кг;

- ручной огнетушитель ОШ-10 - 13 кг;

- гибкие шланги с клапанами - 3 кг.

Перечень агрегатов, деталей и оборудования, которые могут быть демонтированы с вертолета Ми-6.

Таблица 2.3.2.

|

Наименование |

Масса, кг |

|

1 |

2 |

|

1. "Хром" |

23,0 |

|

2. Радиостанция РСБ-70 |

70,0 |

|

3. Сиденья боковые |

67,0 |

|

4. Баллоны нейтрального газа |

50,0 |

|

5. Кислородные баллоны экипажа |

17,0 |

|

6. Консоли крыла |

463,0 |

|

7. Центропланная балка |

159,0 |

|

8. Зализ крыла на фюзеляже |

60,0 |

|

9. Экран |

48,0 |

|

10. Генераторы переменного тока |

120,0 |

|

11. Фиксированный руль |

40,0 |

|

12. Створки внешней подвески |

47,0 |

|

13. Токосъемник несущего винта |

37,0 |

|

14. Жгуты обогрева лопастей |

32,0 |

|

15. Кронштейны санитарных носилок |

20,0 |

|

16. РК переменного тока |

14,0 |

|

17. Балластный груз |

85,0-130,0* |

|

18. Трапы |

48,0-181,0* |

|

19. Створки |

123,0-140,0* |

|

20. створки с АИ-8 |

308,0 |

_______________

*Масса менялась в зависимости от серии вертолетов (см. РЛЭ Ми-6 3.7.1 лист 3)

2.4. Вертолет Ми-10К

Неизменяемая часть массы пустого вертолета состоит из массы:

- конструкций вертолета;

- силовой установки;

- электро-, радио- и приборного оборудования;

- системы внешней подвески (без тросов);

- лебедки ЛПГ-3 с тросом;

- четырех одноместных средних сидений в грузовой кабине;

- бортовой стремянки;

- жидкости, заполняющей баллоны противопожарной системы;

- аккумуляторных батарей 12САМ-55 в контейнерах;

- жидкости АМГ-10 в основной, дублирующей и вспомогательной гидросистемах, амортизаторах шасси, в системе гидравлических демпферов втулки несущего винта, в весоизмерительном устройстве внешней подвески;

- смазки промежуточного и хвостового редукторов;

- смазки шарниров несущего и рулевого винтов;

- масла АИ-8;

- несливаемого количества масла в маслосистемах двигателя и главного редуктора;

- несливаемого количества топлива в топливной системе;

- подвесных топливных баков;

- бортинструмента.

Неизменяемая часть массы пустого вертолета определяется при взвешивании на АРЗ и заносится в формуляр вертолета. Она должна соответствовать нормативной 25450 кг(+0,5%/-1,0%).

Для определения массы пустого вертолета в конкретном варианте применения следует к неизменяемой части массы пустого вертолета (по формуляру) добавить:

- массу 4-х дополнительных топливных баков с ложементами (325 кг) в случае их наличия на борту;

- массу тросов, крюка, электрозамка, "паука" и т.п. внешней подвески (в конкретной комплектации) при полетах с грузом на внешней подвеске.

2.5. Вертолет Ка-26.

Весовой расчет вертолета Ка-26 выполняется в соответствии с РЛЭ 3.1.1. п.06.

Для определения состава оборудования на вертолете при взвешивании, учтенного в массе пустого вертолета, занесенной в формуляр вертолета, необходимо запросить на ремонтном заводе протокол взвешивания с составом оборудования.

В эксплуатации при расчете полетной массы необходимо учесть оборудование, установленное дополнительно, или снятое с вертолета по сравнению с составом оборудования при взвешивания вертолета на ремзаводе.

Справочные данные по массам оборудования приведены в таблицах 2.5.1, 2.5.2, 2.5.3.

Состав и масса съемного оборудования

для вариантов применения (кг)

Таблица 2.5.1.

|

Наименование оборудования |

Вариант применения |

Транспортный |

Сельскохо- |

Кора- |

Лесопат- |

«Летающий кран» |

Сани- | ||

|

|

|

с грузопас- |

с грузовой плат. |

для опрыс- |

для опыли- |

|

|

|

|

|

Подвесная кабина |

90 |

- |

- |

- |

90 |

90 |

- |

90 | |

|

Грузовая платформа |

- |

50 |

- |

- |

- |

- |

- |

- | |

|

Аппаратура для сельскохозяйственных работ |

- |

- |

151 |

151 |

- |

- |

- |

- | |

|

Установка электрооборудования для сельхозаппаратуры |

- |

- |

50 |

50 |

- |

- |

- |

- | |

|

Лебедка ШГ-150М с установкой |

- |

- |

- |

- |

- |

35 |

- |

- | |

|

Аварийные баллонеты |

- |

- |

- |

- |

95 |

- |

- |

- | |

|

Пневмосистема наполнения баллонет воздухом |

- |

- |

- |

- |

50 |

- |

- |

- | |

|

2-ой генератор системой охлаждения и оборудованием |

- |

- |

- |

- |

20 |

20 |

- |

- | |

|

Оборудование варианта "Кран" |

- |

- |

- |

- |

- |

- |

40 |

- | |

|

Санитарное оборудование |

- |

- |

- |

- |

- |

- |

- |

20 | |

|

Обтекатели, заглушки, крышки, подножки и др. |

- |

- |

4 |

4 |

- |

10 |

5 |

5 | |

|

Масса оборудования для варианта применения |

90 |

50 |

205 |

205 |

255 |

155 |

45 |

115 | |

Массы основного оборудования

Таблица 2.5.2.

|

№ п/п |

Наименование оборудования |

Масса m, кг |

|

1. |

Коротковолновая радиостанция "Карат-К" |

22 |

|

2. |

Радиокомпас АРК-9 |

18 |

|

3. |

Курсовая система ГМК-1АЭ с выключателем коррекции |

10 |

|

4. |

Радиовысотомер РВ-3 |

10 |

|

5. |

Преобразователь ПО-250А |

9 |

|

6. |

Абонентский аппарат СПУ-7 в грузопассажирской кабине |

2,3 |

Масса дополнительного оборудования

Таблица 2.5.3.

|

№ п/п |

Наименование оборудования |

Масса m, кг |

|

1. |

Правое сиденье в кабине экипажа |

6 |

|

2. |

Подножка и ножная тангента БК-48МВ |

1,7 |

|

3. |

Второе управление |

10 |

|

4. |

Бензообогреватель |

12 |

|

5. |

Нагнетатель-сепаратор с фильтром |

22 |

|

6. |

Система локального охлаждения в кабине экипажа |

22 |

|

7. |

Ручной огнетушитель |

7 |

|

8. |

Съемная часть противообледенительной системы несущих винтов |

17 |

|

9. |

Специальная подставка для груза в багажнике |

2,3 |

|

10. |

Подвесные топливные баки (2 шт.) |

47 |

|

11. |

Лебедка ЛПГ-150М с управлением |

35 |

|

12. |

Полевая звукоусилительная станция ПЗС-68 |

35 |

|

13. |

Авиационный спасательный жилет АСЛ-58 для двух членов экипажа |

4 |

|

14. |

Аварийная радиостанция Р-851 |

14 |

|

15. |

Подъемное сиденье, спасательные жилеты для служебного персонала и другое спасательное оборудование |

6 |

|

16. |

Лодка ЛАС-5М-3 |

33 |

|

17. |

Сумка медработника и другое медицинское оборудование |

5 |

|

18. |

Медицинское кислородное оборудование |

2,3 |

3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ЗАМЕРУ

ТЯГОВЫХ ХАРАКТЕРИСТИК ВЕРТОЛЕТОВ

3.1. Общие указания

Тяговые характеристики вертолетов на режиме висения определяются в соответствии с рекомендациями РЛЭ вертолетов соответствующих типов. Настоящие методические указания являются дополнением к этим рекомендациям.*

Перед выполнением висений для замера тяговых характеристик вертолетов должны быть выполнены раздельные гонки двигателей на взлетном режиме для получения значений nтк.взл.ср. или Рк.взл.ср.. Одновременно должно быть оценено соответствие параметров двигателей на взлетном режиме нормам ТУ.

Однако, предпочтительным является получение значений nтк.взл.ср. или Рк.взл.ср. не при раздельной гонке двигателей, а при совместной их работе на взлетном режиме при висении вертолета у земли, т.к. в эксплуатации отмечаются случаи, когда взлетный режим одного или двух двигателей, полученный на висении, оказывается более низким, чем при раздельной гонке двигателей.

Взлетный режим при раздельной гонке или при совместной работе двигателей должен быть получен в тех же условиях (температура, давление воздуха), что и последующие висения вертолета.

Замеры тяговых характеристик желательно выполнять в штиль. Такие замеры являются наиболее точными, т.к. в штиль установившийся режим висения на заданной высоте и с заданными оборотами может быть получен при достаточно стабильных в течение времени висения фиксируемых параметрах двигателя. Кроме того, при наличии ветра неизбежны изменения его скорости, а ветер большой скорости сопровождается зачастую порывами, что приводит, во-первых, к "выпадению" точек при построении зависимости mпол.=f(nтк) или mпол.=f(Рк), и во-вторых, к трудностям при определении полетной массы по Номограммам РЛЭ, т.к. она также существенно зависит от скорости ветра.

_______________

* Точность замера свободной тяга вертолета при выполнении требований настоящих методических указаний составляет ±1-1,5% от заверяемой величины.

В результате возможна существенная ошибка как в определении "свободной" тяги вертолета, так и "дефицита" тяги.

Для уменьшения этой ошибки следует выполнять висения в штилевых или близких к ним условиях (при скорости ветра не более 3 м/с).

При отсутствии таких условий - фиксировать фактическую скорость ветра, для чего запрашивать эту скорость во время каждого из висений и заносить в протокол. При обработке материалов эти данные позволяют оценить качество полученных точек.

При определении максимально допустимой массы по Номограмме РЛЭ для сравнения полученной величины свободной тяги с расчет ной величиной для тех же условий скорость ветра необходимо брать по среднему значению величины, зафиксированной при выполнении висений вертолета. Например, при выполнении висений скорость ветра по данным метео составляла 3-5 м/сек. Максимально допустимую массу по Номограмме РЛЭ определять для скорости ветра 4 м/с.

При подготовке полетных масс вертолета для выполнения каждого висения следует придерживаться разницы в полетных массах для каждого из висений не менее определенной в РЛЭ (около 100 кг для вертолетов Ка-26, Ми-2, около 700-800 кг для Ми-8, около 1500 кг для вертолетов Ми-6, Ми-10К).

Величины масс, с которыми выполняются висения, заданные в РЛЭ как масса по Номограмме, уменьшенная на определенную величину в зависимости от типа вертолета, могут быть скорректированы.

Цель этой корректировки - получить на висении с максимальной полетной массой режим двигателей, максимально близкий к взлетному, что также повышает точность замера тяговых характеристик.

Поэтому целесообразно начинать висения с минимальной массой, а в последующих висениях увеличивать ее. При подборе максимальной массы необходимо оценить сначала запас до взлетного режима по частоте вращения турбокомпрессоров или по наддуву. Затем по предыдущим висениям и с использованием зависимости mпол.=f(nтк) или mпол.=f(Рк) из РЛЭ вертолета подбирается следующая, максимальная масса, с которой висение будет происходить на режиме, близком к взлетному.

В ряде случаев, например, при малой величине свободной тяги (при высоких температурах наружного воздуха на вертолетах Ми-8, Ка-26), оказывается невозможным обеспечить висение с тремя полетными массами с указанной в РЛЭ разницей в полетных массах. В этих случаях замеры выполнять с двумя полетными массами, обеспечить максимально возможную разницу в массах и, как указано выше, обеспечить висение с большей полетной массой при режиме двигателей, максимально близким к взлетному.

При выполнении висений необходимо фиксировать с занесением в протокол на каждом режиме следующие параметры:

На вертолетах Ми-8, Ми-6, Ми-10К, Ми-2

- частота вращения турбокомпрессоров левого и правого двигателей nтк(л) и nтк(пр.). По этим значениям затем вычисляется

nтк(ср.) = (nтк(л) + nтк(пр.))/2;

- частота вращения несущего винта nн;

- температура газов левого и правого двигателей Тг(л) и Тг(пр);

- положение рычагов топлива левого и правого двигателей УПРТл и УПРТпр (на вертолетах Ми-6, Ми-10К);

На вертолете Ка-26

- частота вращения двигателей nдв;

- наддув левого и правого двигателей Рк(л) и Рк(пр) по этим значениям затем вычисляется

Рк(ср) = (Рк(л)+Рк(пр))/2;

- температура головок цилиндров левого и правого двигателей Тгц(л) и Тгц(пр);

- температура воздуха на входе в карбюратор левого и правого двигателей tвх.

Дополнительно на каждом типе вертолетов должны фиксироваться следующие параметры:

- количество топлива на режиме Qт;

- скорость ветра W;

- температура наружного воздуха tв;

- давление наружного воздуха Рн или барометрическая высота Н(760);

- влажность воздуха;

- высота над землей Нрв.

Продолжительность каждого установившегося режима висения на заданной высоте с каждой полетной массой должна быть не менее 30с.

Для сокращения времени замера, затрат наземного времени на загрузку, разгрузку или заправку вертолета может оказаться целесообразным, особенно при большом количестве замеров, выполняемых в авиапредприятии, применение динамометрированной привязи.

В этом случае, независимо от заправки и полетной массы вертолета, достаточно выполнение одного висения вертолета на заданной высоте.

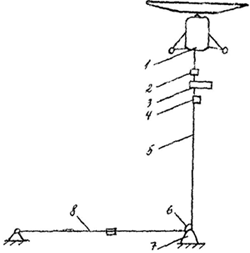

С помощью привязи (см. схему) вертолет крепится к якорю, расположенному на земле.

СХЕМА НАЗЕМНОЙ ПРИВЯЗИ

1 - вертолет, 2 - датчик избытка тяги, 3 - замок,

4 - слабое звено, 5 - силовой трос, 6 - блок, 7 - опора,

8 - сменное звено переменной длины.

В силовую цепь привязи включается датчик избытка тяги (это может быть динамометр, динамограф или тензовставка) по которому определяется величина избытка тяги над полетной массой вертолета. Длина привязи может изменяться. Она определяется потребной для замера свободной тяги высотой висения вертолета. Пилотирование вертолета при висении на наземной привязи выполняется так же, как при висении с грузом на внешней подвеске. С помощью бортового дистанционного управления замком внешней подвески пилот может в случае необходимости произвести отцепку вертолета от привязи.

Для защиты конструкции вертолета и привязи от перегруженности в тросовую систему включается слабое звено, разрушающееся при усилиях, больших расчетного. При этом вертолет также освобождается от привязи.

При использовании такой динамометрированной привязи методика замера тяги заключается в следующем. На заданной высоте, которая определяется длиной силового троса выполняется висение при взлетной мощности двигателей. Масса вертолета, с которой следует выполнять висение, определяется по номограммам РЛЭ для фактических условий висения и уменьшается на 100 кг для вертолетов Ми-2, на 150 кг для вертолетов Ка-26, на 400 кг для вертолетов Ми-8 и на 600 кг для вертолетов Ми-6 и Ми-10К. Вся система динамометрической привязи должна обеспечивать замер избытка тяги, равный 300 кг для вертолетов Ка-26, 500 кг для вертолетов Ми-2, 1000 кг для вертолетов Ми-8 и 2000 кг для вертолетов Ми-6 и Ми-10К. При этом пилотируют вертолет, выдерживая его над точкой привязи, по наземным ориентирам или по визуальному указателю положения силового троса привязи так, чтобы трос был в вертикальном положении. Необходимо помнить, что точность замера тяги, в значительной степени, определяется точностью выдерживаний вертикального положения силового троса привязи. При выполнении висения зафиксировать и занести в протокол значения тех же параметров, что указаны выше.

После выполнения висения тяга вертолета подсчитывается по формуле:

Т = Gпол + дельтаT,

где:

Gпол - фактическая полетная масса вертолета;

дельтаТ - замеренный динамографом избыток тяги, действующий в силовой цепи привязи.

3.2. Особенности замера тяговых характеристик на вертолете Ка-26.

Висения на вертолете необходимо выполнять при установившейся температуре головок цилиндров.

После определения фактической величины "свободной" тяги её не обходимо привести к условиям, при которых построена номограмма РЛЭ, т.е. ввести поправки по ветру. При этом, если висение выполнялось при неустойчивом по скорости ветра, то указанные поправки необходимо определять используя зависимость, приведенную на графике РЛЭ 3.1.1. лист 13б оборот по среднему значению ветра.

Например, висение выполнялось при скорости ветра 3...5 м/с. Используя зависимость, приведенную на графике, определяем:

-(дельтаТn) = 70кг (для W' = 4 м/с).

Особенности замера тяги в условиях, требующих использования

системы подогрева воздуха на входе в карбюратор.

С целью улучшения условий смесеобразования двигателей при эксплуатации их в условиях низких температур наружного воздуха, в системах всасывания карбюраторных поршневых двигателей применяется подогрев воздуха на входе в карбюратор. Так как температура воздуха на всасывании оказывает существенное влияние на мощность двигателя, то порядок использования системы подогрева сказывается на величине максимальной тяги вертолета.

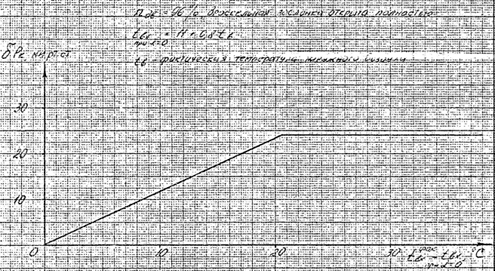

На вертолете Ка-26 система подогрева воздуха выполнена таким образом, что при открытии заслонки подогрева наряду с повышением температуры воздуха, несколько понижается давление на всасывании, вследствие увеличения гидравлических потерь из-за поворота воздушного потока. Потери давления на всасывании будут зависеть от угла открытия заслонки подогрева, т.е. от величины подогрева воздуха на входе в карбюратор, и будут максимальны в том случае, когда поступление наружного (холодного) воздуха из рессивера будет полностью перекрыто (см. рис.3.2.1.).

На двигателях М14-В26 нормальное смесеобразование обеспечивается при температуре входа не менее +10°С. Вследствие близости горячего моторного отсека, температура воздуха на входе в карбюратор при закрытой заслонке подогрева превышает температуру наружного воздуха. Температура на входе в карбюратор в этом случае определяется зависимостью tвх(при альфа=0) = 11 + 0,8tв (см. рис. 3.2.2.). Отсюда, температура наружного воздуха, начиная с которой необходимо использовать систему подогрева (tвх=10°С), равна, примерно -1°С. Естественно, для конкретного экземпляра двигателя эта температура может незначительно отличаться в ту или иную сторону, исходя из его индивидуальных температурных особенностей.

Номограммы РЛЭ (раздел 3.1.1.) по определению максимально допустимого веса для взлета (посадки) вертолета в условиях, требующих использования системы подогрева, рассчитаны при условии, что tвх=+15°С.

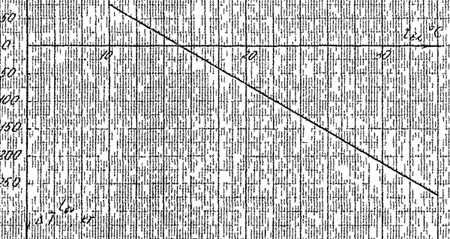

Учитывая это, висения при температурах наружного воздуха, требующих включения системы подогрева, необходимо выполнять, при постоянной температуре на входе в карбюратор, и по возможности, равной +15°С. При сравнении замеренной в таких условиях тяги с расчетной, необходимо, кроме поправок по ветру учитывать поправку по температуре на входе в карбюратор, используя зависимость, приведенную на рис.3.2.3.

При этом, если в процессе висений температура на входе правого и левого двигателей была различной, то поправку дельаТ(tвх) необходимо брать для среднего значения температуры входа. Например, температура на входе одного двигателя равна +10°С, а второго +20°С. В этом случае значение поправки определяется для температуры входа +15°С (в нашем примере она равна 0).

Рис. 3.2.1. Зависимость потерь давления на всасывании

от величины подогрева на входе в карбюратор

Рис. 3.2.2. Зависимость температуры воздуха на входе в карбюратор

от температуры наружного воздуха при закрытой заслонке подогрева

Рис. 3.2.3. Изменение «свободной» тяги в зависимости

от температуры воздуха на входе в карбюратор при использовании

системы подогрева

4. ПРОВЕДЕНИЕ РАБОТ НА ДВИГАТЕЛЯХ

Как указывалось выше, проверка двигателей на соответствие ТУ по основным параметрам должна быть произведена при раздельном их опробовании на земле или при совместной работе на режиме висения. Эта работа должна быть проделана перед замером тяговых характеристик, также, как и работы по вертолету, перечисленные в разделе 1. В случае обнаружения признаков неисправностей двигателей или при существенном недостатке тяги по сравнению с Номограммами РЛЭ на двигателях должны быть выполнены работы, перечисленные ниже.

4.1. Вертолет Ми-8.

Потеря взлетной мощности двигателей может произойти по следующим причинам:

- вследствие несоответствия углов установки направляющих аппаратов компрессора допустимому диапазону.

"Уход" положения углов направляющих аппаратов из допустимого диапазона приводит к изменению характера зависимости мощности и температуры газов от частоты вращения турбокомпрессора. Поэтому возможно снижение мощности взлетного режима при нормально отрегулированной частоте вращения турбокомпрессора;

- вследствии нарушения допустимой регулировки агрегата РО-40М.

При нарушении регулировки регулятора частоты вращения свободной турбины РО-40М происходит изменение к.п.д. силовой турбины и нарушается перепад на турбине компрессора, что может приводить к уменьшению взлетной мощности. Кроме того, при настройке РО-40М на пониженную частоту вращения, агрегат не позволяет системе регулирования выйти на ограничители взлетного режима и соответственно взлетную мощность;

- вследствии нарушения регулировки ограничителей взлетного режима.

При заниженной настройке ограничителей взлетного режима (максимального расхода, максимальной температуры газов, максимальной физической и максимальной приведенной частоты вращения) получается и заниженный по мощности взлетный режим;

- вследствии износа проточной части компрессора двигателя TB2-117A;

- вследствии засорения проточной части из-за работы в условиях задымленной (загрязненной) атмосферы окружающего воздуха или попадания масла в компрессор двигателя (например вследствии утечки из 1 опоры);

- нарушение герметичности клапанов перепуска воздуха;

- отсутствие шайбы диаметром 23 мм на фланце отбора воздуха для нужд вертолета.

Порядок устранения недостатка взлетной мощности:

- Осмотреть и промыть фильтры гидромеханизмов двигателей (на вертолетах, эксплуатирующихся в пыльных условиях при наработке двигателей свыше 500 часов).

- Проверить настройку углов направляющих аппаратов (ана) и при необходимости отрегулировать в соответствии с указаниями главы XI Руководства по эксплуатации и техническому обслуживанию двигателей ТВ2-117А. Если при проверке настройки (ана) окажется, что углы на взлетном режиме находятся в допустимом диапазоне, но на верхнем пределе, например, 7° (по ТУ 6±1°), то регулировкой с (ана) по нижнему пределу (5°) можно получить заметную прибавку мощности, при условии, если она на взлетном режиме ограничивается системой УРТ (Тг), Птк(max) или Птк.пр.max.

- Проверить регулировку и при необходимости произвести регулирование частоты вращения несущего винта (агр. РО-40М) в соответствии с указаниями главы XI Руководства по эксплуатации и техническому обслуживанию двигателей ТВ2-117А, для вертолетов, эксплуатирующихся в горных условиях регулировку частоты вращения производить до 96,5-97% на крейсерских режимах, при этом разница в настройке левого и правого РО-40М должна быть не более 0,5%.

- Проверить регулировку работающих ограничителей взлетного режима. При необходимости произвести регулировку в соответствии с указаниями главы XI Руководства по эксплуатации и техническому обслуживанию двигателей ТВ2-117А.

- Настроить УРТ - 27 на температуру срабатывания при Тг=830![]() °С. (Производится в случае, если при выполнении висения на взлетном режиме происходит срабатывание УРТ - 27 при Тг< 875°С).

°С. (Производится в случае, если при выполнении висения на взлетном режиме происходит срабатывание УРТ - 27 при Тг< 875°С).

Следует иметь ввиду, что увеличение взлетной температуры газов на обоих двигателях на 5° дает прирост тяги около 100 кг.

- Проверить совпадение взлетного режима двигателей при совместной их работе на режиме висения и при раздельном опробовании на земле. Проверка должна производиться при одинаковых значениях температуры и давления наружного воздуха. В случае уменьшения параметров взлетного режима (максимальная частота вращения турбокомпрессоров) на висении на 0,2% и более по сравнению с на земным опробованием - облегчить несущий винт с помощью уменьшения длин вертикальных тяг поворота лопасти до минимального разрешенного значения. Произвести вторично проверку совпадения взлетного режима на земле и на висении. В случае несовпадения режимов вызвать для устранения дефекта представителей завода-изготовителя (ремонтного завода) вертолета.

- Проверить износ лопаток 1 ступени ротора компрессора, а также величину износа лопаток спрямляющего аппарата VI ступени компрессора в соответствии с указаниями Приложения № 7 и № 8 Руководства по эксплуатации и техническому обслуживанию двигателей ТВ2-117А.

- Проверить наличие шайбы o 23 мм на фланце отбора воздуха для нужд вертолета. При необходимости поставить или заменить шайбу.

- Проверить герметичность клапанов перепуска воздуха совместно с представителями предприятия п/я М-5641.

- Проверить засорение проточной части двигателя совместно с представителями предприятия п/я М-5641.

- Проверить герметичность клапанов ПОС двигателей.

При отсутствии замечаний по вышеперечисленным пунктам провести совместную с представителями п/я М-5641 оценку взлетной мощности двигателей ТВ2-117А по давлению воздуха за компрессором и решить вопрос о возможности дальнейшей эксплуатации двигателей.

4.2. Вертолеты Ми-6, Ми-6А, Ми-10К.

Основной причиной падения мощности двигателей Д-26В при эксплуатации является абразивный износ газовоздушного тракта и связанное с этим падение КПД компрессора и турбины.

При нехватке мощности, обнаруженной по снижению тяговых характеристик вертолетов на режиме висения, необходимо:

- проверить износ газовоздушного тракта в соответствии с «Руководством по технической эксплуатации двигателя Д-25В и редуктора Р-7". Решить вопрос о возможности дальнейшей эксплуатации этого двигателя;

- произвести регулировку максимальной частоты вращения турбокомпрессора на взлетном режиме по верхнему пределу разрешенного "Руководством по технической эксплуатации двигателя Д-25В" допуска таким образом, чтобы замеренная и пересчитанная величина "нормальной" частоты вращения турбокомпрессора на взлетном режиме, была бы равной nтк.норм. = nтк.форм. +50. Пересчет замеренной частоты вращения в «нормальную» и регулировку двигателя производить в соответствии с рекомендациями "Руководства по технической эксплуатации двигателя Д-25В".

В тех случаях, когда производилась регулировка частоты вращения ротора турбокомпрессора на взлетном режиме на земле винтом НАР или производилась замена агрегата НР-23А, необходима регулировка ограничения высотной максимальной частоты вращения ротора турбокомпрессора, так как в этих случаях регулировка высотной максимальной частоты вращения нарушается.

Регулировку ограничения высотной максимальной частоты вращения ротора турбокомпрессора на взлетном режиме производить по методике изложенной в "Руководстве по технической эксплуатации двигателя Д-25В" гл. 10 п.10.5.2.

Иметь в виду, что повышение частоты вращения турбокомпрессоров двух двигателей на 1% по указателю приводит к увеличению тяги вертолета на величину 1200-1400 кг.

При отсутствии замечаний по двигателям и существенном недостатке тяги на вертолете - вызвать представителей предприятия п/я Р-6837 для совместной оценки мощности двигателей и решения вопроса о их дальнейшей эксплуатации.

4.3. Вертолет Ка-26.

При опробовании двигатель на всех режимах должен развивать частоту вращения вала и наддув, иметь давления бензина и масла, температуру головок цилиндров и масла в соответствии с действующей документацией; работать без тряски, отдельных хлопков в карбюратор или выхлопной коллектор, без перегрева или переохлаждения. В случае, если двигатель недодает мощности или у него наблюдаются отклонения в параметрах работы на каких-либо режимах, перегрев или переохлаждение головок цилиндров, повышенный или пониженный расход топлива или масла за рейс, прежде, чем оценивать тягу, следует устранить неисправности двигателя.

4.3.1. Сравнительная оценка мощности двигателей.

Силовая установка вертолета Ка-26 не оборудована системой измерения мощности двигателя (не имеет измерителя крутящего момента). Промышленностью не разработана также методика расчета мощности по параметрам работы двигателя.

Однако, в эксплуатации имеется возможность дать сравнительную оценку мощности двигателей, установленных на вертолеты, по частоте вращения коленвала, давлению наддува и расходу топлива и, в случае обнаружения снижения мощности какого-либо двигателя, провести работы по устранения неисправности.

Сравнительная оценка мощности двух двигателей, установленных на одном вертолете, может проводиться в процессе их раздельного опробования.

Работа проводится следующим образом: ручку "шаг-газ" установить в крайнее нижнее положение для того, чтобы угол атаки лопастей несущего винта был минимальным и строго фиксированным. Раздельно РУДом установить частоту вращения у одного двигателя 92%, записать величину значения давления наддува, при этом другой двигатель должен работать на малом газе. Затем первому двигателю установить малый газ, а второму - 92% и сопоставить значения замеренного наддува. Разница в показаниях не должна превышать 30 мм рт.ст.

При этой проверке необходимо полностью прогреть двигатели до установившегося значения температуры головок цилиндров.

Если при сравнении значений наддува разница будет превышать 80 мм рт.ст., необходимо проверить исправность двигателя с большим наддувом. После устранения выявленных неисправностей - повторить проверку работы двигателей с замером величины наддува. При этом следует также произвести опробование двигателя и на других режимах.

Если имеется подозрение, что оба двигателя одного вертолета недодают мощность, следует провести для сравнения результатов аналогичную работу на другом вертолете. Работу следует выполнять при одинаковых атмосферных условиях.

Если после проведения всех работ по устранению дефектов двигатель по прежнему будет давать большой наддув, рекомендуется заменить его.

4.3.2. Опробование двигателей с использованием

системы подогрева

При раздельном опробовании двигателей с использованием системы подогрева необходимо оценить давление наддува на взлетном режиме. При этом иметь в виду, что давление наддува при использовании системы подогрева уменьшается.

В некоторых случаях оно может уменьшиться до величины ниже нижнего предела норм ТУ (![]() Рк.фак = Рк.взл. - Рн < 110 мм.рт.ст.). Для оценки соответствия двигателей требованиям норм ТУ в этом случае необходимо по графику рис. 3.2.1 определить поправку к наддуву

Рк.фак = Рк.взл. - Рн < 110 мм.рт.ст.). Для оценки соответствия двигателей требованиям норм ТУ в этом случае необходимо по графику рис. 3.2.1 определить поправку к наддуву ![]() Рк, обусловленную открытием заслонки подогрева. Для этого:

Рк, обусловленную открытием заслонки подогрева. Для этого:

- по формуле t(вх при ![]() =0) = 11+0,8*tв (или рис. 3.2.2) определить значение tвх при

=0) = 11+0,8*tв (или рис. 3.2.2) определить значение tвх при ![]() =0 (

=0 (![]() - угол открытия заслонки подогрева);

- угол открытия заслонки подогрева);

- определить t![]() - tвх при

- tвх при ![]() =0

=0

(где t![]() - фактическая, замеренная при гонках двигателей температура на входе в карбюратор);

- фактическая, замеренная при гонках двигателей температура на входе в карбюратор);

- определить по графику рис. 3.2.1 значенив ![]() ;

;

- определить значение ![]() Рк при

Рк при ![]() =0 =

=0 = ![]() Рк.фак. +

Рк.фак. + ![]() и сравнить это значение с требованиями норм ТУ (оно должно быть равно 125±15 мм рт.ст.).

и сравнить это значение с требованиями норм ТУ (оно должно быть равно 125±15 мм рт.ст.).

Пример. Раздельная гонка двигателей выполнялась при tв = -5°С, Рн = 750 мм рт.ст.

При этом зафиксированы следующие параметры работы одного из двигателей: t![]() =20°С;

=20°С;

Рн = 855 мм рт.ст. (![]() Рк.фак = 105 мм рт.ст. < 110 мм рт.ст.)

Рк.фак = 105 мм рт.ст. < 110 мм рт.ст.)

Решить вопрос о соответствии этого двигателя нормам ТУ:

1. Определяем tвх при ![]() =0=7°С

=0=7°С

2. Определяем t![]() - tвх при

- tвх при ![]() =0=20-7=13°С

=0=20-7=13°С

3. По рис. 3.2.1 определяем, что ![]() =15 мм рт.ст.

=15 мм рт.ст.

4. Определяем значение ![]() Рк (при

Рк (при ![]() =0) =

=0) = ![]() Рк.фак +

Рк.фак +![]() = 105+15=120 мм рт.ст.

= 105+15=120 мм рт.ст.

Полученное значение ![]() Рк (при

Рк (при ![]() =0) =120 мм.рт.ст. соответствует требованиям норм ТУ.

=0) =120 мм.рт.ст. соответствует требованиям норм ТУ.

4.3.3. Проверка системы подвода и подогрева

воздуха на входе в карбюратор

В тех случаях, когда при раздельной гонке двигателей на земле (или при висении на взлетном режиме работы двигателей) фактический взлетный наддув двигателей меньше, чем взлетный наддув, полученный при стендовых испытаниях двигателей на заводе (см. формуляры двигателей), необходимо вынуть, промыть бензином и осмотреть конусный воздушный фильтр, установленный в задней части патрубка подвода воздуха в карбюратор. При осмотре убедиться, что площадь проходного сечения фильтра не уменьшилась в результате ремонта. Если в результате ремонта фильтра с использованием пайки площадь проходного сечения уменьшилась, фильтр необходимо заменить.

В тех случаях, когда снижение взлетного наддува сопровождается увеличением температуры воздуха на входе в карбюратор в условиях, не требующих подогрева воздуха, по сравнению с расчетной, необходимо тщательно осмотреть всю систему подвода воздуха, обращая особое внимание на герметичность системы.

На рис. 3.2.2 приведена расчетная зависимость температуры на входе в карбюратор от температуры наружного воздуха при закрытой заслонке подогрева. Нанести на эту зависимость зафиксированные при висениях и гонке двигателей значения tвх. Если эта температура превышает расчетную на величину более 5°С и при этом фактический взлетный наддув двигателей меньше полученного при стендовых испытаниях, то это является признаком негерметичности системы подвода воздуха. В систему подвода воздуха попадает, теплый воздух из горячего отсека, а за счет поворота воздушного потока появляются дополнительные гидравлические потери, что приводит к уменьшению взлетного наддува.

В этом случае при осмотре системы обращать особое внимание на:

- отсутствие трещин на патрубке подвода воздуха;

- плотность прилегания и отсутствие зазоров по всему периметру заслонки подогрева;

- плотность прилегания резиновой муфты, соединяющей переднюю и заднюю часть патрубка подвода воздуха;

- отсутствие обледенения или засорения сетки, установленной на входе воздуха из рессивера в патрубок подвода воздуха в карбюратор.

Все обнаруженные дефекты следует устранить. После устранения дефектов в системе подвода воздуха к карбюратору выполнить контрольное опробование двигателей на земле.

4.3.4. Неисправности свечей зажигания

После запуска двигатель работает неустойчиво, с перебоями в зажигании, а затем глохнет. Отказ вызывается, чаще всего, замасливанием части передних и части задних свечей.

В этом случае следует вывернуть все свечи. Если замаслена часть передних и часть задних свечей, их необходимо промыть, продуть сжатым воздухом и установить на место.

При переключении на одно магнето двигатель на режимной работе начинает трясти. На двух магнето двигатель работает без тряски. Дефект происходит из-за перебоев в зажигании смеси в одном или нескольких цилиндрах. Дефект обычно связан с отказом передних или задних свечей.

Для отыскания свечей, которые вызывают перебои в зажигании, следует перевести двигатель на частоту вращения вала 1200...1500 об/мин, переключить его на работу с магнето, на котором происходит тряска, и выдержать этот режим 1...2 мин. Затем остановить двигатель, дать охладиться цилиндрам до температуры 70...80°С и вывернуть передние или задние свечи (в зависимости от того, на каком магнето возникли перебои). При этом иметь в виду, что когда переключатель магнето установлен на цифру "2", работает одно правое магнето, обслуживающее передние свечи, а при положении переключателя на "1" - работает одно левое магнето, обслуживающее задние свечи.

Осмотреть свечи. В неработающих цилиндрах электроды, изоляторы и камеры свечей будут замаслены, сами эти цилиндры будут холодней остальных. Замасленные свечи следует промыть, как указано выше.

Замасливание свечей может произойти из-за длительной работы двигателя на малом газе. В этом случае замасливание может быть устранено "прожигом" свечей. Для этого следует увеличить частоту вращения вала двигателя до 1700-1800 об/мин и проработать на этой частоте 1...1,5 мин, до восстановления ровной работы двигателя.

Отказ в работе свечей может быть вызван повышенными отложениями ГЭС (серый налет) и окислов свинца (блестящие металлические шарики) на конусах изоляторов и электродах свечей, вызываемых повышенным содержанием ТЭС в бензине, недостаточным количеством выносителя (бромистого этила) в составе ТЭС и высокими температурами в цилиндрах. Такие свечи следует заменить либо очистить на пескоструйном аппарате.

Отдельные свечи могут отказать из-за повреждения изолятора.

4.3.4.1. Ослабление посадки, срыв резьбы свечной втулки.

Тряска и снижение мощности двигателя может вызываться ослаблением посадки свечной втулки в головке цилиндра или срывом резьбы во втулке из-за чрезмерной затяжки свечей. К этому же приводит слабая затяжка свечи. Срыв резьбы свечной втулки или слабая затяжка свечи могут приводить к утечке газов из камеры сгорания, снижению компрессии и нарушению нормальной работы цилиндра. В дальнейшем происходит перегрев свечи и свечной втулки, что вызывает калильное зажигание, вызывающее прогар поршня.

При срыве резьбы или ослаблении посадки свечной втулки цилиндр подлежит замене. Для устранения возможности проворачивания свечных втулок устанавливать свечи на двигатель и снимать их с него следует при температуре головок цилиндров не выше 60°С.

Если промывка замасленных свечей не восстанавливает нормальной работы двигателя и свечи вновь замасливаются, - это свидетельствует о повешенном износе поршневых колец или направляющих втулок клапанов выпуска.

4.3.4.2. Коллектор проводов зажигания

Перебои в зажигании могут быть связаны с неисправностями коллектора проводов зажигания - пробоем изоляции проводов и замыканием их на массу. Необходимо проверить состояние изоляции отъемных проводников и их контактных устройств.

4.3.4.3. Неисправности магнето

При неисправностях магнето двигатель работает неустойчиво, с перебоями и при переключении на неисправное магнето - глохнет. Двигатель также может работать с тряской и хлопками в выхлопной коллектор.

Если двигатель нормально запускается, но работает неустойчиво, имеет плохую приемистость, недодает мощность и перегревается, то это свидетельствует о неправильной установке угла опережения зажигания или заклинивании автомата опережения зажигания в положении позднего зажигания.

В этих случаях следует проверить установку обоих магнето на двигателе и, при необходимости, отрегулировать угол опережения зажигания.

Для проверки работы автомата следует снять с магнето корпус распределителя и провернуть бегунок в сторону вращения. Если автомат исправен, бегунок легко проворачивается. При неисправном автомате бегунок или не поворачивается или поворачивается с большим усилием на малый угол.

В случае, когда при переключении на одно магнето двигатель работает с тряской либо глохнет, возможны следующие отказы магнето:

- обгорание или нарушение зазоров между контактами прерывателя, обгорание или загрязнение контактов распределителя и рабочего контакта бегунка. Неисправность устраняется зачисткой контактов и регулировкой зазора между контактами прерывателя;

- разрушение или повышенный износ шарикоподшипников ротора или бегунка, пробой изоляции трансформатора, вывода высокого напряжения, корпуса распределителя или бегунка, обрыв в конденсаторе, разрушение пружины прерывателя, износ подушки. Указанные неисправности в эксплуатации не устраняются. Следует заменить магнето.

4.3.4.4. Отказы переключателя магнето

При переключении работы двигателя на одно магнето двигатель работает неровно и глохнет. Неисправность возможна из-за замыкания в переключателе магнето или в проводе, соединяющем переключатель с клеммой выключения магнето. Имеют место случаи, когда двигатель не выключается переключателем магнето. Это наблюдается при отсутствии контакта у проводника, замыкающего переключатель на массу. В этих случаях следует проверить переключатель магнето и "прозвонить" током низкого напряжения провод от клеммы выключения магнето до переключателя, определив место замыкания на массу.

4.3.5. Неисправности системы газораспределения

4.3.5.1. Прогар, разрушение клапанов выпуска и

их седел, коробление седел

При прогаре или разрушении клапанов выхлопа, их седел или короблении седел клапанов нарушается герметичность посадки клапана. В результате этого снижается компрессия и нарушается нормальная работа цилиндра. Двигатель работает с тряской, недодает мощность, на выхлопе имеют место отдельные хлопки, а при неисправности клапана в цилиндре № 4 снижается его температура, замеряемая термопарой. При прогаре клапана, его седла или коробление седла в момент остановки двигателя выхлопной коллектор издает характерный звук - "сап". При запуске же двигателя коленчатый вал перестает вращаться, когда воздух через распределитель сжатого воздуха начинает поступать в цилиндр с неисправным клапанным механизмом. При техническом обслуживании цилиндр с неисправным клапанным механизмом определяется по отсутствию или недостаточной компрессии (ниже 2 кгс/см![]() ). Цилиндр с неисправным клапанным механизмом можно определить после остановки двигателя по пониженной температуре, по сравнению с температурой остальных цилиндров.

). Цилиндр с неисправным клапанным механизмом можно определить после остановки двигателя по пониженной температуре, по сравнению с температурой остальных цилиндров.

Цилиндр с прогоревшим клапаном или седлом подлежит замене.

При разрушении клапана выпуска, если это сопровождается наличием стружки в масле, двигатель подлежит замене. В начальной стадии разрушения возможно отсутствие в масле стружки, в этом случае следует иметь в виду следующие:

- если грибок клапана отделился от штока, а шток соединен замком с тарелкой клапана, то имеет место разрушение клапана из-за наличия дефекта. В большинстве случаев разрушения связаны с браком производства - применением некачественного натрия, вызывающего коррозию внутренней поверхности штока, или грубой обработкой поверхности, создающей концентраторы напряжения;

- если шток клапана и его грибок провалились в камеру сгорания, то это свидетельствует о раскрытии замка клапана из-за плохого монтажа замка или о прорыве горячих газов в клапанную коробку, перегреву и усадке клапанных пружин.

Усадка пружины обычно связана с проникновением горячих газов в клапанную коробку через зазор между клапаном и чрезмерно наносившейся направляющей втулкой или ее разрушения.

4.3.5.2. Нарушение регулировки клапанного механизма

В случае нарушения зазоров между роликами коромысел и торцами штоков клапанов работа двигателя становится неустойчивой, мощность двигателя понижается, из выхлопного коллектора могут наблюдаться отдельные хлопки дыма. Нарушение зазоров в клапанах возможно из-за неправильной регулировки, износа деталей ролика толкателя или ролика рычага, а также кулачковой шайбы. Наличие граней на ролике рычага характерно для нарушения нормального состояния толкателя или ролика рычага и подшипника рычага. Следует отрегулировать зазор, он должен быть равен ![]() . Зазор устанавливается на холодном двигателе при положении поршня в ВМГ в такте сжатия проверяемого цилиндра.

. Зазор устанавливается на холодном двигателе при положении поршня в ВМГ в такте сжатия проверяемого цилиндра.

4.3.5.3. Зависание клапанов впуска и выпуска

При зависании клапана впуска нормальная работа двигателя прекращается, а при зависании клапанов выпуска двигатель работает с перебоями, при этом возможно прекращение перебоев после охлаждения неработавшего цилиндра и восстановления нормального движения клапана в направляющей. Неисправность определяется по недостаточной компрессии и по отсутствию зазора между штоком клапана и его направляющей. Для восстановления исправности цилиндра следует направляющую клапана и его шток очистить от нагара, для чего обычно снимается цилиндр или производится его замена.

4.3.5.4. Попадание нагара или скоксовавшейся смолы

на фаски клапанов

При попадании нагара на фаску клапана выпуска нарушается ровная работа двигателя, снижаются обороты. Попадание скоксовавшейся смолы на фаску клапана впуска приводит к кратковременной тряске двигателя. Дефект обычно характерен выхлопом пламени в карбюратор и частичным падением мощности. Возможно восстановление работы цилиндра в том случае, когда нагар или скоксовавшаяся смола раздавливается клапаном на фаске или сбрасывается в цилиндр.

4.3.6. Неисправности в системе топливопитания

Характерными признаками неисправности системы топливопитания, вызывающей переобогащение или переобеднение горючей смеси, являются работа с тряской, снижение мощности или полный отказ двигателя. При этом изменяется цвет выхлопа: при обогащении выхлоп имеет темный цвет с черным дымом, а при обеднении цвет выхлопа светлый. Неисправности связаны с дефектами карбюратора, бензонасоса или бензопроводки. Основными причинами неисправности являются:

- заедание шарика или штока топливного клапана карбюратора. Неисправность обычно вызывает чрезмерное переобогащение смеси. При этом возможно, что на взлетном режиме мощность значительно не снизится, а на пониженных режимах двигатель обрежет. На неработающем двигателе при этой неисправности наблюдается течь бензина из трубок скоростного напора или отверстий форсунки. Карбюратор следует заменить;

- переобогащение смеси из-за засорения отсасывающего жиклера. В этом случае следует промыть и продуть воздухом отсасывающий жиклер;

- двигатель не запускается или вырабатывает заливку и глохнет. Дефект происходит из-за неправильной установки дроссельной заслонки или засорения топливного фильтра. Следует отрегулировать дроссельную заслонку или промыть топливный фильтр;

- обледенение карбюратора (диффузоров и форсунок). Неисправность характерна перебоями в работе, тряской и понижением мощности. Вызвана тем, что не был включен подогрев воздуха поступающего в карбюратор. Нормально температуру следует поддерживать в пределах не ниже +10°С перед карбюратором;

- нарушение герметичности в соединениях шлангов бензосистемы или соединении фланца карбюратора с всасывающим патрубком двигателя. При негерметичности через соединения начинает подсасываться воздух в бензосистему, нарушая подачу топлива в карбюратор. В этих случаях двигатель не запускается, либо запускается с выхлопами в карбюратор, либо глохнет после запуска;

- отказы бензонасоса 702МЛ. Неисправности обычно связаны с заеданием или неправильной регулировкой редукционного клапана. В этом случае падает давление топлива и работа двигателя нарушается.

4.3.7. Неисправности деталей цилиндрово-поршневой группы

В случае, если при неустойчивой работе двигателей было обнаружено замасливание свечей, свечи были промыты и вновь установлены на двигатель и при опробовании двигателя они вновь оказались замасленными, то это свидетельствует о повышенном износе поршневых колец или направляющих втулок клапанов выпуска. В последнем случае свечи замасливаются в отдельных цилиндрах. При износе поршневых колец компрессия в цилиндрах становится недостаточной. В этом случае следует заменить отдельные цилиндры или двигатель.

Разрушения или схождение стыков поршневых колец. При этих неисправностях наблюдается замасливание свечей зажигания. При проверке компрессии она оказывается заниженной или отсутствует. Для устранения дефекта следует снять цилиндр и заменить поршневые кольца. В том случае, если в масле обнаружена стружка, следует заменить двигатель.

4.3.6. Неисправности нагнетателя

Смола во всасывающей системе нагнетателя. Неисправность связана с качеством топлива и перегревами двигателя. Наличие смолы во всасывающей системе двигателя нарушает его нормальную работу, снижая мощность. Смола, попадающая в цилиндры, нарушает работу клапанов.

Отказ муфты привода валика нагнетателя. Дефект связан с проскальзыванием дисков фрикционной муфты нагнетателя. Обычно двигатель не развивает взлетной мощности, однако бывают случаи когда диски муфты проскальзывают и на меньшей мощности.

«У нас такое крайне редко бывает!» В Comedy Club представили...

«У нас такое крайне редко бывает!» В Comedy Club представили...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов