- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

|

|

Утверждаю |

НОРМАТИВЫ ТРУДОЕМКОСТИ РАБОТ, ВЫПОЛНЯЕМЫХ

В СЛУЖБЕ ГЛАВНОГО МЕХАНИКА АЭРОПОРТА

Согласовано с ЦК профсоюза авиаработников (постановление от 22.08.88 № 23-29).

Нормативы численности работников службы главного механика аэропорта (раздел 5, таблицы 5.1; 5.2.1 и 5.2.2; 5.31 и 5.3.2) являются рекомендательными.

Срок действия настоящих Нормативов до 01.07.93.

При введении в действие настоящей Инструкции «Нормативы численности ИТР и служащих службы главного механика», утвержденные МГА от 27.08.79 № 20.3.10-1167, утрачивают силу.

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящие Типовые нормативы* предназначены для расчета численности и нормированных заданий для работников службы главного механика (СГМ) аэропорта.

1.2. Сборник включает:

- нормативы средней суммарной трудоемкости планового технического обслуживания (ТО) и ремонта оборудования в год;

- нормативы среднегодовой трудоемкости ежесменного ТО;

- нормативы численности инженерно-технических работников (ИТР);

- нормативы численности кладовщиков, подсобных рабочих, комплектовщиков изделий и инструмента, уборщиков производственных и служебных помещений, рабочих на проведение ТО и ТР контейнеров и поддонов.

1.3. В основу разработки настоящих нормативов положены:

- межотраслевые нормативные материалы; нормативные материалы отраслей, обслуживающих аналогичное оборудование; перечень и технические характеристики обслуживаемого оборудования; фотохронометрические наблюдения; данные о фактической загрузке оборудовании; анализ организации ремонтных работ и технической оснащенности службы главного механика аэропорта.

1.4. Средняя суммарная трудоемкость плановых ТО и ремонтов в год является средним значением суммарной трудоемкости выполнения на оборудовании плановых технических обслуживании, равной одному году.

Средняя суммарная трудоемкость плановых ТО и ремонтов приведена для механической части оборудования, а по ряду оборудования - и электрической части.

1.5. Среднегодовая трудоемкость ежесменного ТО является средним значением трудоемкости выполнения ежесменного (дежурного) ТО при работе оборудования в одну смену, приходящейся на период эксплуатации оборудования, равный одному году.

Среднегодовая трудоемкость ежесменного ТО включает трудозатраты на механическую и электрическую части оборудования.

_____________

* далее в тексте - нормативы.

1.6. Расчет нормативной численности работников по техническому обслуживанию и текущему ремонту контейнеров и поддонов ведется по плановым объемам работ для месяца "пик" (месяца максимального количества вылетов ВС с контейнерами и поддонами).

1.7. Перечень работ на техническое обслуживание контейнеров (поддонов) приведен:

- по контейнерам УАК-2,5 (5 и 5А) и поддонам ПА-2,5 (5, 6) - в указании МГА от 30.07.80 № 415/У "О введении в действие регламента обслуживания универсальных авиационных контейнеров и поддонов";

- по контейнеру УАК-10 - в "Руководстве по технической эксплуатации контейнера УАК-10", 1985 г.;

- по поддонам ПАВ-ЗА - в "Руководстве по технической эксплуатации поддона ПАВ-ЗА" № 154.16.0000.000 РЭ, 1983 г.;

- по поддонам ПАВ-6,8 - в "Руководстве по технической эксплуатации поддона ПАВ-6,8" № 30.9651.30 РЭ, 1986 г.

Перечень работ по ТО контейнеров АК-1,5 соответствует перечню работ по ТО контейнеров УАК-2,5 (5 и 5А), а перечень работ по ТО поддонов ПАН-3 и ПАН-1,5 - перечню работ по ТО поддонов ПА-2,5 (5,6).

1.8. Сборник включает нормативы на оборудование, наиболее характерное для службы ГМ аэропортов ГА.

Нормативы распространяются только на действующее оборудование. Оборудование называется действующим, если оно имеет наработку в течение года.

Оборудование, находящееся на консервации, списанное или подлежащее списанию, не установленное, а также установленное, но не участвующее в технологических процессах аэропорта (обслуживание пассажиров, обработка почты, грузов и багажа) в течение года, относится к недействующим.

1.9. Для марок (моделей) оборудования, на охваченных настоящим сборником, могут использоваться нормативы трудоемкости приведенного в таблицах аналогичного оборудования, если значения характеризующих параметров близки или совпадают.

1.10. Если служба ГМ обслуживает оборудование и выполняет работы не охваченные настоящим сборником, расчет численности работников производить по нормативам других служб, где предусмотрены данные работы и оборудование*. При отсутствии отраслевых нормативных материалов в авиапредприятиях разрабатываются местные обоснованные нормативы трудоемкости, аналогичные приведенным в сборнике.

1.11. Трудоемкость работ и численность работников, определенные по нормативам данного сборника, отраслевым и местным нормативам, далее в расчетах принимаются как "нормативная трудоемкость" и "нормативная численность" соответственно.

1.12. Службы главного механика, работающие по более прогрессивным местным нормам трудоемкости, должны рассчитывать численность работников, исходя из этих норм.

1.13. Приведенные в нормативных таблицах числовые пределы факторов, в которых указано "до", следует понимать - "включительно".

1.14. Термины, используемые в нормативах, приведены в соответствие с требованиями государственных стандартов (таблица 1.1.).

Таблица 1.1.

|

№№ |

Недопустимые термины |

Правильные термины |

Нормативный документ |

|

1. |

Транспортер |

Конвейер |

ГОСТ 18501-73 |

|

2. |

Рольганг |

Роликовый конвейер |

|

|

3. |

Профилактическое обслуживание, технический уход |

Техническое обслуживание |

ГОСТ 18322-78 |

|

4. |

Малый ремонт |

Текущий ремонт |

|

______________________

* при этом данные работы и оборудование при расчетах численности работников в других службах не учитываются.

1.15. Списочная численность работников службы главного механика рассчитывается по формуле:

![]() где

где

![]() - нормативная численность руководителей, специалистов и служащих, чел.

- нормативная численность руководителей, специалистов и служащих, чел.

![]() - списочная численность рабочих (кроме рабочих, занятых техническим обслуживанием и текущим ремонтом контейнеров и поддонов), рассчитанная через трудоемкость работ, чел.;

- списочная численность рабочих (кроме рабочих, занятых техническим обслуживанием и текущим ремонтом контейнеров и поддонов), рассчитанная через трудоемкость работ, чел.;

![]() - нормативная численность рабочих, занятых техническим обслуживанием и текущим ремонтом контейнеров и поддонов, чел.

- нормативная численность рабочих, занятых техническим обслуживанием и текущим ремонтом контейнеров и поддонов, чел.

![]() - нормативная численность вспомогательного персонала, чел.

- нормативная численность вспомогательного персонала, чел.

![]() - нормативная численность кладовщиков, чел.

- нормативная численность кладовщиков, чел.

![]() - нормативная численность уборщиков производственных и служебных помещений, чел.

- нормативная численность уборщиков производственных и служебных помещений, чел.

Списочная численность рабочих (![]() ) рассчитывается по формуле:

) рассчитывается по формуле:

![]() (1.1)

(1.1)

где:

Чя - явочная численность рабочих, кроме занятых ТО и ТР контейнеров и поддонов, чел.;

Кп - коэффициент, учитывающий планируемые в службе невыходы на работу (отпуска, болезни, выполнение государственных обязанностей и т.п.)

![]() (1.2)

(1.2)

1.16. При введении новых условий оплаты труда работников в соответствии с приказом МГА от 03.12.86 № 281 наименование профессий и должностей устанавливается согласно ЕТКС, Общеотраслевого квалификационного справочника должностей руководителей, специалистов и служащих, а также отраслевым Квалификационным характеристикам, утвержденным МГА.

2. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

2.1. Все оборудование, обслуживаемое СГМ, в зависимости от назначения и условий работы подразделяется на две группы: технологическое и вспомогательное.

2.2. Технологическое оборудование предназначено для выполнения операций, связанных с основными технологическими процессами аэропорта по обслуживанию пассажиров, обработке багажа, почты, грузов. К этой группе относится следующее оборудование:

2.2.1. Подъемно-транспортное: конвейеры багажные-ленточные, пластинчатые, роликовые; конвейеры пассажирские - ленточные и пластинчатые; эскалаторы, крановое оборудование - краны мостовые, козловые, консольно-поворотные, краны-штабелеры, тали электрические и ручные, лебедки; лифты, подъемники багажа.

2.2.2. Напольный транспорт: электротрапы, электротягачи, электропогрузчики, электротележки, электроштабелеры, тележки прицепные.

2.2.3. Нестандартное и прочее оборудование: телетрапы, электромеханические ворота, автоматические двери, тележки ручные, контейнеры, технологическое складское оборудование: простые грузозахватные приспособления, поддоны, стеллажи стационарные; полотерные и поломоечные машины, электрополотенца, турникеты.

2.3. Вспомогательное оборудование предназначено для выполнения операций, обеспечивающих условия для проведения ТО и ремонта оборудования. К этой группе относится металлорежущее, кузнечно-прессовое, деревообрабатывающее оборудование, крановое оборудование в зонах ремонта, нагревательные устройства.

3. ВИДЫ ТЕХНИЧЕСКОГО

ОБСЛУЖИВВАНИЯ И РЕМОНТА

3.1. На закрепленном оборудовании службой главного механика выполняются следующие виды технического обслуживания и ремонтов:

3.1.1. Ежесменное (дежурное) ТО;

3.1.2. Плановые (периодические) виды ТО и ремонтов:

- ТО;

- текучий ремонт;

- средний ремонт;

- капитальный ремонт;

- сезонное ТО.

3.2. При ежесменном ТО выполняются сведущие работы:

- ежесменный наружный осмотр, чистка и смазка оборудования;

- устранение мелких неисправностей, регулирование отдельных устройств;

- надзор за совладением правил эксплуатации оборудования, особенно механизмов управления и ограждений.

3.3. Плановое ТО включает операции по регулировке основных узлов механизмов, замену неисправных уплотнений, канатов, ремонт лент, цепей, мелких деталей, пополнение или замену смазки, масел, другие аналогичные работы.

3.4. Текущий ремонт включает операции, выполняемые при плановом ТО, а также комплекс операций по замене или восстановлению изношенных деталей и регулированию механизмов с целью обеспечения нормальной эксплуатации агрегата до очередного планового ремонта.

3.5. Средний ремонт включает операции, выполняемые при текущем ремонте, а также комплекс операций по частичной разборке агрегата; капитальному ремонту отдельных узлов, замену и восстановление основных изношенных деталей, сборку, регулирование и испытание под нагрузкой.

3.6. Капитальный ремонт включает операции по полной разборке агрегата, замене всех изношенных деталей и узлов, ремонту базовых деталей и узлов, регулирование и испытание агрегата под нагрузкой.

3.7. Сезонное ТО замечается в замене масла, смазки, топлива и охлаждающей жидкости в узлах и агрегатах оборудования на сорта, соответствующие предстоящему сезону эксплуатации, а также в регулировании систем смазки, подкраске оборудования.

3.8. Внеплановые ремонты, вызванные аварией или необходимостью ее предупреждения, при правильной организации и качественном проведении ТО, ремонта и эксплуатации оборудования не должны иметь место, численность работников для их проведения не планируется. Устранение мелких неисправностей, возникающих в процессе эксплуатации закрепленного за СГМ оборудования, осуществляется сменным персоналом СГМ.

3.9. При планировании видов и последовательности плановых ремонтов и ТО учитывать рекомендации Единой системы планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Издание шестое, переработанное и дополненное, М., Машиностроение, 1967г.

4. НОРМАТИВЫ ТРУДОЕМКОСТИ РАБОТ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

ОБОРУДОВАНИЯ И МЕХАНИЗМОВ, ВЫПОЛНЯЕМОЙ СЛУЖБОЙ ГЛАВНОГО МЕХАНИКА

4.2. Нормативы трудоемкости ТО и ремонта технологического оборудования.

Таблица 4.2.1

Нормативы трудоемкости ТО

и ремонта багажных конвейеров

|

Длина багажного |

Средняя суммарная трудоемкость |

Среднегодовая | |

|

свыше до |

всего |

без капремонта |

механической части (для одной смены), чел. -ч. |

|

Ленточные | |||

|

4-6 |

24,1 |

16,9 |

18,6 |

|

6-9 |

25,2 |

17,7 |

19,7 |

|

9-13 |

34,9 |

24,4 |

27,9 |

|

13 - 18 |

50,3 |

35,4 |

36,9 |

|

18-26 |

65,4 |

45,8 |

47,2 |

|

25 -36 |

92,9 |

63,8 |

62,8 |

|

35-45 |

113,0 |

79,2 |

80,0 |

|

45-55 |

130,0 |

91,2 |

93,1 |

|

55-65 |

142,0 |

100,0 |

98,5 |

|

65-75 |

151,0 |

106,0 |

104,0 |

|

75-85 |

154,0 |

108,0 |

106,0 |

|

85 -95 |

160,0 |

113,0 |

110,0 |

|

95 - 105 |

163,0 |

112,0 |

113,0 |

|

на каждые последующие 10 м | |||

|

свыше 105 |

2,4 |

1,7 |

1,4 |

|

Роликовые | |||

|

до 3 |

4,5 |

3,2 |

2,64 |

Примечания:

1. Нормативы, определенные по данной таблице, корректируются с учетом ширины ленты (роликов) багажного конвейера на коэффициент Кm (таблица 4.2.2).

2. Трудоемкость ТО и ремонта механической части закрытых (полностью или частично), подвесных и наклонных конвейеров может выть увеличена на 5%,а телескопических - на 15 %.

3. При расчетах трудоемкости ТО и ремонта пластинчатых конвейеров применять повышающий коэффициент 1,6 (на пассажирские конвейеры не распространяется).

Таблица 4.2.2

Коэффициент учета ширина ленты багажных конвейеров

|

Ширина ленты |

Кm |

|

400 |

1 |

|

500 |

1,05 |

|

650 |

1,125 |

|

700 |

1,18 |

|

800 |

1,2 |

|

900 |

1,25 |

|

1000 |

1,3 |

Таблица 4.2.3

Нормативы трудоемкости ТО и ремонта

эскалаторов и пассажирских конвейеров

|

Обору- |

Характеристика |

Средняя суммарная трудоемкость |

Среднего- | |||

|

|

|

Механическ |

Электричес |

Без капремонта |

трудоем- | |

|

|

|

ой части |

кой части |

Механической части |

Электрической части |

кость ежес- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Эскалаторы | ||||||

|

|

высота подъема, м |

|

|

|

|

|

|

ЛП-6 |

8 |

3830,0 |

785,0 |

1680,0 |

350,0 |

220,0 |

|

ЛП-6И |

|

|

|

|

|

|

|

ЛП-6К |

|

|

|

|

|

|

|

ЛП-7Б |

12 |

4170,0 |

|

1864,0 |

|

|

|

ЛП-7К |

|

|

|

|

|

|

|

Конвейеры пассажирские | ||||||

|

|

грузонесущий элемент |

|

|

|

|

|

|

Кл-08 |

Лента |

3801,0 |

800,0 |

1692,0 |

388,0 |

220,0 |

|

КП-33 |

Пластины |

7536,0 |

|

3010,0 |

|

|

Таблица 4.2.4

Нормативы трудоемкости ТО и

ремонта кранового оборудования

|

Грузоподъ- |

Характе- |

Средняя суммарная трудоемкость |

Среднего- | |||

|

|

|

Механическ |

Электричес |

Без капремонта |

трудоем | |

|

|

|

ой части |

кой части |

Механической части |

Электрической части |

кость ежесмен- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Краны мостовые электрические крюковые | ||||||

|

|

пролет, м |

|

|

|

|

|

|

5 |

до 14 |

145,0 |

86,5 |

91,8 |

72,2 |

112,0 |

|

|

14-23 |

179,0 |

|

113,0 |

|

130,0 |

|

|

св 23 |

205,0 |

|

129,0 |

|

144,0 |

|

10 |

до 14 |

162,0 |

116,0 |

103,0 |

96,2 |

132,0 |

|

|

14-23 |

200,0 |

|

122,0 |

|

149,0 |

|

|

св 23 |

220,0 |

|

140,0 |

|

164,0 |

|

Краны мостовые однобалочные ручные | ||||||

|

3 |

- |

30,8 |

- |

19,6 |

- |

16,5 |

|

5 |

|

47,8 |

|

23,5 |

|

26,0 |

|

10 |

|

80,2 |

|

50,7 |

|

43,3 |

|

Краны мостовые двухбалочные ручные | ||||||

|

2 |

- |

47,8 |

- |

27,2 |

- |

27,5 |

|

5 |

|

80,2 |

|

50,7 |

|

42,5 |

|

10 |

|

93,4 |

|

59,3 |

|

52,9 |

|

Краны козловые | ||||||

|

|

пролет, м |

|

|

|

|

|

|

5 |

5,5 |

122,0 |

92,3 |

85,3 |

77,0 |

109,0 |

|

|

9,3 |

138,0 |

|

95,9 |

|

118,0 |

|

|

11,3 |

153,0 |

|

107,0 |

|

127,0 |

|

|

16,0 |

184,0 |

|

128,0 |

|

146,0 |

|

|

35,1 |

245,0 |

|

171,0 |

|

183,0 |

|

10 |

16 |

230,0 |

104,0 |

160,0 |

86,6 |

176,0 |

|

|

25 |

237,0 |

|

165,0 |

|

181,0 |

|

|

28 |

245,0 |

|

171,0 |

|

187,0 |

|

|

32 |

276,0 |

|

192,0 |

|

203,0 |

|

12 |

32 |

280,0 |

110,0 |

197,0 |

91,5 |

215,0 |

|

Краны-штабелеры | ||||||

|

|

длина моста, м |

|

|

|

|

|

|

0,25 |

5-11 |

122,0 |

40,4 |

85,3 |

33,7 |

95,0 |

|

0,5 |

5-11 |

138,0 |

46,1 |

101,0 |

38,5 |

105,0 |

|

1 |

5-8 |

184,0 |

57,7 |

128,0 |

48,0 |

140,0 |

|

|

11-23 |

|

69,3 |

|

57,8 |

144,0 |

|

2 |

10-23 |

214,0 |

|

149,0 |

|

164,0 |

|

Краны консольно-поворотные электрические | ||||||

|

0,5 |

- |

30,6 |

23,0 |

21,2 |

19,2 |

27,3 |

|

1,5 |

|

45,9 |

26,0 |

31,9 |

21,7 |

37,4 |

|

2,0 |

|

|

43,3 |

|

36,1 |

43,9 |

|

3,0 |

|

76,4 |

57,7 |

53,3 |

48,0 |

68,2 |

|

5,0 |

|

|

66,3 |

|

55,3 |

71,9 |

|

Краны однобалочные с электрической талью | ||||||

|

|

пролет, м |

|

|

|

|

|

|

1 |

5-7 |

48,1 |

52,0 |

34,0 |

43,3 |

47,8 |

|

|

8-11 |

79,3 |

|

56,8 |

|

66,1 |

|

|

14-17 |

113,0 |

|

79,6 |

|

84,2 |

|

2 |

5-7 |

64,3 |

54,9 |

45,4 |

45,8 |

58,2 |

|

|

8-11 |

96,5 |

|

68,2 |

|

76,2 |

|

|

14-17 |

129,0 |

|

91,0 |

|

104,0 |

|

3 |

5-7 |

79,3 |

57,7 |

56,9 |

48,0 |

68,3 |

|

|

8-11 |

113,0 |

|

79,6 |

|

86,4 |

|

|

14-17 |

145,0 |

|

102,0 |

|

105,0 |

|

5 |

5-7 |

96,5 |

60,6 |

68,2 |

50,5 |

86,4 |

|

|

8-11 |

129,0 |

|

91,0 |

|

107,0 |

|

|

14-17 |

161,0 |

|

116,0 |

|

115,0 |

|

Тали электрические | ||||||

|

0,25 |

- |

32,1 |

11,6 |

22,6 |

9,6 |

24,1 |

|

0,5 |

|

|

|

|

|

|

|

1 |

|

|

17,3 |

|

14,4 |

26,4 |

|

2 |

|

40,2 |

20,2 |

28,4 |

16,8 |

32,6 |

|

3 |

|

47,9 |

23,1 |

34,0 |

19,3 |

38,5 |

|

5 |

|

|

|

|

|

|

|

Тали ручные | ||||||

|

1 |

- |

18,4 |

- |

12,9 |

- |

9,7 |

|

2 |

|

|

|

|

|

|

|

3 |

|

32,1 |

|

22,6 |

|

20,5 |

|

5 |

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

Кран-балки ручные подвесные с кошкой | ||||||

|

0,5 |

- |

18,4 |

- |

12,9 |

- |

9,7 |

|

1,0 |

|

|

|

|

|

|

|

Лебедки ручные | ||||||

|

0,5-4 |

- |

15,7 |

- |

9,3 |

- |

6,6 |

|

4,7 |

|

20,2 |

|

14,2 |

|

10,8 |

|

Подкрановый путь | ||||||

|

- |

10 м длины в одну нитку |

4,3 |

- |

4,3 |

- |

3,2 |

Примечание: Нормативы приведены для практически непрерывной работы оборудования в условиях складов СОПГП. Для оборудования, используемого в мастерских СГМ, объектах БЭРТОС, службы ЭСТОП и т.п., нормативы применяются с поправочным коэффициентом 0,6.

Таблица 4.2.5.

Нормативы трудоемкости ТО и ремонта лифтов

|

Грузоподъ- |

Коли- |

Средняя суммарная трудоемкость планового ТО и ремонта в год, чел.-ч. |

Среднегодовая | ||||||||

|

емность, кг |

чество |

Шахта глухая |

Шахта сетчатая |

трудоемкость ТО (для одной смены), чел.-ч. | |||||||

|

|

|

Механи- |

Электри- |

Без капремонта |

Механи- |

Электри- |

Без капремонта |

Шахта |

Шахта | ||

|

|

|

ческой части |

ческой части |

Механи- |

Электри- |

ческой части |

ческой части |

Механи- |

Электри- |

глухая |

сетчатая |

|

до 100 |

до 5 |

102,0 |

21,4 |

79,9 |

10,4 |

116,0 |

21,4 |

89,8 |

10,4 |

145,0 |

159,0 |

|

|

6-8 |

116,0 |

26,0 |

89,8 |

12,7 |

128,0 |

26,0 |

99,8 |

12,7 |

166,0 |

181,0 |

|

свыше 100 |

до 5 |

154,0 |

24,5 |

120,0 |

11,8 |

167,0 |

24,5 |

130,0 |

11,8 |

206,0 |

221,0 |

|

|

6-8 |

180,0 |

32,1 |

140,0 |

15,6 |

194,0 |

32,1 |

148,0 |

15,6 |

246,0 |

260,0 |

Примечание: При работе лифтов в течение года (19-24 час. в сутки) в напряженном режиме средняя суммарная трудоемкость планового ТО и ремонта корректируется коэффициентом 1.4.

Таблица 4.2.6.

Норматива трудоемкости ТО и ремонта

подъемников багажа и приводных створок

|

Оборудование |

Средняя суммарная трудоемкость планового ТО и ремонта механической части в год чел. -ч. |

Среднегодовая трудоемкость | |

|

|

всего |

без капремонта |

ежесменного ТО (для одной смены), чел. -ч. |

|

Подъемник багажа |

93,8 |

64,4 |

44,7 |

|

Приводная створка |

30,0 |

21,3 |

16,9 |

Примечание: Приводные створки с электроприводом используются для сталкивания багажа с одного конвейера на другой в системах конвейеров.

Таблица 4.2.7.

Нормативы трудоемкости ТО и ремонта напольного транспорта

|

Тип, марка |

Характеризующий параметр |

Средняя суммарная трудоемкость |

Среднего- | |||

|

|

|

Механическ |

Электричес |

Без капремонта |

трудоем- | |

|

|

|

ой части |

кой части |

Механической части |

Электрической части |

кость ежесмен- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Электротрапы | ||||||

|

СПТ-104 |

- |

156,0 |

168,0 |

106,0 |

118,0 |

136,0 |

|

СПТ-114 |

|

|

|

|

|

|

|

СПТ-154 |

|

160,0 |

|

111,0 |

|

|

|

Электротележки | ||||||

|

|

грузоподъемность, т |

|

|

|

|

|

|

ЕР-016 |

0,5 |

72,0 |

87,8 |

50,0 |

64,8 |

74,0 |

|

ЕПК-1-750 |

0,75 |

72,9 |

97,4 |

50,5 |

72,0 |

78,0 |

|

ЕП-1002-В |

1 |

91,2 |

|

63,2 |

|

97,0 |

|

ЭК-1000 |

|

109,0 |

116,0 |

88,4 |

86,2 |

109,0 |

|

ЭК-2 |

2 |

|

|

|

|

|

|

ЕП-002 |

|

128,0 |

|

75,8 |

|

118,0 |

|

ЕП-250 |

|

|

|

|

|

|

|

ЕП-2002-В |

|

|

|

|

|

|

|

EC-301-2 |

|

137,0 |

|

96,1 |

|

129,0 |

|

ЕП-011 |

3 |

128,0 |

127,0 |

85,1 |

93,6 |

120,0 |

|

ЕПВ-3002-В |

|

146,0 |

|

97,2 |

|

130,0 |

|

ЭТМС |

1 |

114,0 |

107,0 |

78,9 |

79,0 |

97,0 |

|

ЭТ-2041 |

2 |

109,0 |

117,0 |

75,8 |

86,2 |

104,0 |

|

ЭТ-2047 |

|

|

|

|

|

|

|

ЭТ-2047В |

|

|

|

|

|

|

|

Тележки прицепные багажные, грузовые, почтовые | ||||||

|

- |

0,5 |

30,0 |

- |

20,0 |

- |

8,0 |

|

Электропогрузчики | ||||||

|

4015 |

0,5 |

91,2 |

127,0 |

63,2 |

93,6 |

96,0 |

|

4004 |

0,75 |

|

132,0 |

|

97,2 |

101,0 |

|

4004А |

|

|

|

|

|

|

|

ЕВ-732 |

1 |

|

137,0 |

|

101,0 |

100,0 |

|

ЭП-103 |

|

|

145,0 |

|

107,0 |

109,0 |

|

4004 |

|

|

142,0 |

|

104,0 |

|

|

ЕВ-687 |

|

|

|

|

|

|

|

ЕВ-717 |

|

|

|

|

|

|

|

ЭП-201 |

2 |

127,0 |

146,0 |

88,5 |

108,0 |

|

|

701 |

|

|

|

|

|

|

|

КВЗ-02 |

|

|

|

|

|

|

|

732 |

3 |

145,0 |

166,0 |

101,0 |

122,0 |

113,0 |

|

ЕВ-735 |

|

|

|

|

|

|

|

ЭП-301 |

|

|

|

|

|

|

|

ЭП-501 |

5 |

218,0 |

205,0 |

152,0 |

151,0 |

127,0 |

|

Электроштабелер | ||||||

|

ЕВ-418 |

1 |

145,0 |

205,0 |

97,2 |

151,0 |

131,0 |

|

Электротягачи | ||||||

|

|

тяговое усилие |

|

|

|

|

|

|

АТБ-25 |

250 |

122,0 |

221,0 |

84,6 |

169,0 |

153,0 |

|

ТА-1 |

200 |

124,0 |

219,0 |

86,0 |

173,0 |

158,0 |

|

ЕТ-512 |

до 500 |

138,0 |

240,0 |

98,0 |

180,0 |

163,0 |

|

ТА-1м |

до 800 |

149,0 |

247,0 |

103,0 |

185,0 |

177,0 |

|

Зарядные устройства | ||||||

|

|

мощность, кВт |

|

|

|

|

|

|

- |

6,7 |

- |

12,1 |

- |

9,5 |

14,8 |

|

- |

16 |

- |

15,6 |

- |

12,4 |

19,8 |

|

Электродистилляторы | ||||||

|

- |

- |

4,8 |

2,0 |

2,8 |

1,2 |

1,1 |

|

Ванны для электролита | ||||||

|

- |

- |

- |

10,0 |

- |

- |

1,6 |

Примечания:

1. Численность аккумуляторщиков, осуществляющих зарядку аккумуляторных батарей напольного транспорта, определяется не общей нормативной трудоемкости работ.

2. В трудоемкость ТО и ремонт электрической части оборудования входит и трудоемкость ремонта аккумуляторов.

Таблица 4.2.8

Нормативы трудоемкости ТО и ремонта средств механизации

контейнерных и пакетных перевозок

|

Оборудование |

Тип, марка |

Средняя суммарная трудоемкость планового ТО и ремонта в год, чел. -ч. |

Среднего- | |||

|

|

|

Механическ |

Электричес |

Без капремонта |

трудоем- | |

|

|

|

ой части |

кой части |

Механической части |

Электри- |

кость ежесмен- |

|

Прицепной |

ППК-5 |

73,5 |

55,5 |

49,6 |

39,1 |

57,4 |

|

погрузчик контейнеров |

ППК-2 |

64,5 |

48,8 |

45,4 |

34,4 |

50,8 |

|

Подъемно- |

ПКС-5 |

97,6 |

70,2 |

68,7 |

49,3 |

78,7 |

|

комплектовочный стол |

ПКС-2 |

85,7 |

62,9 |

60,3 |

44,3 |

67,5 |

|

Роликовая |

РД-5 |

18,1 |

13,0 |

12,8 |

9,31 |

14,1 |

|

дорожка |

РД-2 |

15,9 |

- |

11,1 |

- |

12,4 |

|

Тележка передаточная |

- |

67,6 |

54,4 |

47,6 |

38,4 |

53,1 |

|

Механизм ориентирования |

- |

72,0 |

53,8 |

50,7 |

37,8 |

56,2 |

|

Стеллажи для самолетных поддонов и контейнеров грузоподъемностью 6т |

1 секция |

12,2 |

- |

8,6 |

- |

9,53 |

|

Самоходный погрузчик контейнеров |

СПК-2Б |

165,0 |

58,5 |

116,0 |

41,2 |

76,4 |

|

Средства механизации рампы |

СМР-2 |

215,0 |

96,5 |

136,0 |

80,4 |

120,0 |

|

Тележка |

ТК-2А (Б) |

25,3 |

6,6 |

17,8 |

4,64 |

16,3 |

|

контейнерная |

ТКУ-2 |

18,6 |

- |

13,1 |

- |

12,5 |

|

|

ТК-1,5 |

17,0 |

- |

12,0 |

- |

11,2 |

Таблица 4.2.9

Нормативы трудоемкости ТО и ремонта телетрапов,

автоматических дверей, электромеханических ворот, турникетов

|

Оборудование |

Средняя суммарная трудоемкость |

Среднегодовая трудоемкость | |||

|

|

Механичес- |

Электричес- |

Без капремонта |

ежесменного | |

|

|

кой части |

кой части |

Механической части |

Электрической части |

ТО (для 1 смены), чел. -ч. |

|

1 |

3 |

4 |

5 |

6 |

7 |

|

Телетрапы |

602,0 |

216,0 |

384,0 |

134,0 |

485,0 |

|

Двери автоматические раздвижные |

171,0 |

80,1 |

109,0 |

50,0 |

24,1 |

|

Двери автоматические распашные |

199,0 |

|

127,0 |

|

|

|

Ворота электромеханические |

11,0 |

- |

6,8 |

- |

3,8 |

|

Турникеты |

2,2 |

|

1,2 |

|

- |

Примечание: К телетрапам относятся электромеханические устройства, служащие для прохода пассажиров из здания аэровокзала в самолет и имеющие подвижность свободной части в трех направлениях (три степени свободы).

Таблица 4.2.10

Нормативы трудоемкости технического обслуживания и ремонта ручных,

индивидуальных багажных тележек, технологического складского оборудования

|

|

Средняя суммарная трудоемкость | |||

|

|

Всего |

Без капремонта | ||

|

Тележки ручные, индивидуальные |

до 0,25 т |

4,6 |

2,8 | |

|

багажные |

до 2,0 т |

14,8 |

9,1 | |

|

Тележки ручные гидравлические |

47,7 |

29,0 | ||

|

Простые грузозахватные приспособления (вилочные захваты, штыри, удлинители вил) |

5,0 |

3,4 | ||

|

Поддоны |

деревянные |

1,0 |

0,6 | |

|

|

металлические |

2,0 |

1,1 | |

|

Стеллажи стационарные (на 1 т металлоконструкций) |

1,2 |

0,8 | ||

|

Универсальный маркировочный пульт (УМП-1) |

9,0 |

5,9 | ||

Таблица 4.2.11

Нормативы трудоемкости ТО и ремонта электрополотеров и

электрополомоечных машин, электрополотенец,

автоматов газированной воды

|

Оборудование |

Мощность, Вт |

Средняя суммарная трудоемкость планового ТО и ремонта в год, чел. -ч. | |

|

|

|

Всего |

Без капремонта |

|

Электрополотеры |

до 400 |

26,0 |

16,6 |

|

|

401-600 |

31,0 |

19,8 |

|

Электрополомоечные машины ПМ-560 |

1500 |

72,5 |

46,1 |

|

Электрополотенце |

до 1500 |

9,0 |

4,9 |

|

Автоматы газированной воды |

- |

96,0 |

72,0 |

Примечание: Нормативы для автоматов газированной воды учитывает их групповую установку в радиусе до 300 м.

При установке автоматов в одиночку норматив корректируется коэффициентом 1,25. При расположении автоматов в радиусе свыше 300 м норматив корректируется коэффициентом 1,15.

4.3. Нормативы трудоемкости ТО и ремонта вспомогательного оборудования

Таблица 4.3.1

Норматива трудоемкости ТО и ремонта металлообрабатывающего оборудования

(металлорежущее, кузнечно-прессовое, нагревательное устройство)

|

Оборудование |

Характеризующие |

Средняя суммарная трудоемкость планового ТО и ремонта в год, чел.-ч. | ||||

|

|

|

Механичес- |

Электричес- |

Без капремонта | ||

|

|

|

|

|

Механичес- |

Электричес- | |

|

1 |

2 |

3 |

4 |

5 |

6 | |

|

Токарно-винторезные станки | ||||||

|

|

наибольший диаметр обрабатываемой детали, мм |

расстояние между центрами, мм |

|

|

|

|

|

1К62 |

400 |

710-1400 |

50,6 |

28,9 |

30,5 |

24,2 |

|

1А62 |

|

750-100 |

40,9 |

19,4 |

24,7 |

16,1 |

|

|

|

1500 |

43,3 |

|

26,2 |

|

|

16К25 |

500 |

710-1000 |

55,5 |

30,6 |

39,1 |

25,6 |

|

16К20 |

400 |

710-1400 |

57,9 |

28,9 |

34,3 |

24,2 |

|

|

|

2000 |

60,2 |

|

36,3 |

|

|

163 |

630 |

1400 |

|

45,1 |

|

37,7 |

|

|

|

2800 |

65,2 |

|

39,3 |

|

|

16УОЗП |

160 |

250 |

28,9 |

14,4 |

17,4 |

12,1 |

|

ЛТ-10 |

425 |

960 |

|

11,2 |

|

9,44 |

|

1М61 |

320 |

710-1000 |

31,3 |

17,7 |

18,9 |

14,8 |

|

ТВ320 |

|

710 |

|

8,07 |

|

6,7 |

|

1М63 |

630 |

1400 |

60,2 |

35,5 |

36,3 |

29,6 |

|

1К62М |

400 |

710-1400 |

53,2 |

30,6 |

32,1 |

25,6 |

|

1А616 |

320 |

710 |

36,3 |

19,4 |

21,8 |

16,1 |

|

1И61 |

|

1000 |

40,7 |

17,7 |

24,5 |

14,7 |

|

16Т02П |

125 |

250 |

11,5 |

6,45 |

6,85 |

5,38 |

|

ФТ-11 |

500 |

1500 |

60,2 |

32,3 |

36,3 |

29,6 |

|

Вертикально-сверлильные станки | ||||||

|

|

наибольший диаметр |

|

|

|

| |

|

2H118 |

18 |

16,9 |

17,7 |

10,1 |

14,8 | |

|

2Б118 |

|

|

8,07 |

|

6,7 | |

|

2118A |

|

|

6,45 |

|

5,38 | |

|

2A125 |

25 |

19,4 |

|

11,2 |

| |

|

2H125 |

|

20,6 |

17,7 |

12,5 |

14,8 | |

|

2H135 |

35 |

22,1 |

|

13,3 |

| |

|

2M112 |

12 |

9,7 |

8,07 |

5,78 |

6,7 | |

|

HC12 |

|

11,1 |

6,45 |

6,52 |

5,38 | |

|

НС12А |

|

8,98 |

|

5,35 |

| |

|

Радиально-сверлильные станки | ||||||

|

252 |

25 |

18,7 |

11,2 |

11,2 |

9,44 | |

|

2Л53У |

35 |

30,8 |

25,9 |

18,3 |

21,6 | |

|

2H150 |

50 |

26,6 |

19,4 |

16,0 |

16,1 | |

|

Круглошлифовальные станки | ||||||

|

|

наибольший диаметр обрабатываемой детали, мм |

|

|

|

| |

|

3К12 |

500 |

83,9 |

51,7 |

52,2 |

43,1 | |

|

3А12 |

200 |

56,2 |

37,1 |

33,9 |

30,9 | |

|

Плоскошлифовальный станок | ||||||

|

|

рабочая поверхность стола, мм |

|

|

|

| |

|

3Г71М |

200х630 |

72,1 |

32,3 |

43,4 |

26,9 | |

|

Внутришлифовальный станок | ||||||

|

|

наибольший диаметр шлифования, мм |

|

|

|

| |

|

3А227 |

100 |

31,9 |

3,22 |

20,9 |

2,68 | |

|

Хонинговальный станок | ||||||

|

3Г833 |

- |

50,6 |

67,8 |

30,5 |

56,6 | |

|

Желобошлифовальный полуавтомат | ||||||

|

|

наибольший диаметр отрабатываемой детали, мм |

|

|

|

| |

|

Н-1 |

400 |

14,3 |

6,45 |

8,77 |

5,38 | |

|

Обдирочно-шлифовальные станки | ||||||

|

|

диаметр шлифовального круга, мм |

|

|

|

| |

|

3Б634 |

400 |

14,3 |

20,1 |

8,77 |

16,8 | |

|

3Б631А |

50 |

9,63 |

3,22 |

5,78 |

2,68 | |

|

Точильно-шлифовальные станки | ||||||

|

ТШ-400 |

- |

19,4 |

11,2 |

11,2 |

9,44 | |

|

3Б633 |

|

8,67 |

9,68 |

5,14 |

8,07 | |

|

332Б |

300 |

11,9 |

6,45 |

7,17 |

5,38 | |

|

Универсально-заточный станок | ||||||

|

3В642 |

- |

53,2 |

6,45 |

32,1 |

5,38 | |

|

Станок для заточки резцов | ||||||

|

|

наибольшая высота резца, мм |

|

|

|

| |

|

3622Д |

45 |

19,4 |

3,22 |

11,2 |

2,68 | |

|

Горизонтально-фрезерные станки | ||||||

|

|

рабочая поверхность стола, мм |

|

|

|

| |

|

6Р81 |

250х1000 |

43,3 |

24,2 |

26,2 |

20,2 | |

|

6Р81Г |

|

41,1 |

|

24,7 |

| |

|

6Р81Г |

|

50,6 |

|

30,5 |

| |

|

6Р80Г |

200х800 |

|

|

|

| |

|

6Р82Г |

320х1250 |

45,8 |

35,5 |

27,6 |

29,6 | |

|

6М82Г |

|

65,2 |

|

39,3 |

| |

|

НГФ-110 |

- |

30,8 |

11,2 |

18,3 |

9,44 | |

|

Универсально-фреэерные станки | ||||||

|

675П |

200х500 |

40,9 |

12,9 |

24,7 |

10,8 | |

|

679 |

260х700 |

43,3 |

14,4 |

26,2 |

12,1 | |

|

6Н81 |

250х100 |

|

28,9 |

|

24,3 | |

|

6Р82 |

320х1250 |

48,3 |

32,3 |

29,1 |

26,9 | |

|

6М83 |

400х1600 |

|

38,7 |

|

32,3 | |

|

Поперечно-строгальные станки | ||||||

|

|

наибольший ход ползуна, мм |

|

|

|

| |

|

749 |

100 |

33,8 |

12,9 |

20,2 |

10,8 | |

|

7311 |

200 |

24,1 |

9,69 |

14,4 |

8,02 | |

|

7А311 |

|

28,9 |

14,4 |

24,2 |

12,1 | |

|

7Е35 |

500 |

39,7 |

9,69 |

23,2 |

8,02 | |

|

7Д36 |

700 |

50,6 |

13,1 |

30,5 |

10,9 | |

|

7М37 |

1000 |

45,9 |

20,9 |

27,7 |

17,4 | |

|

Отрезной станок | ||||||

|

|

наибольший диаметр разрезаемого материала, мм |

|

|

|

| |

|

8В66 |

710 |

43,1 |

20,1 |

24,3 |

16,8 | |

|

Ножовочные станки | ||||||

|

8Б72 |

250 |

16,9 |

16,1 |

10,1 |

13,5 | |

|

872М |

|

14,4 |

|

8,66 |

| |

|

Механические прессы | ||||||

|

|

номинальное усилие ТС |

|

|

|

| |

|

К2114 |

2,5 |

53,8 |

104 |

39,7 |

86,7 | |

|

К2118Б |

6,3 |

71,6 |

|

52,8 |

| |

|

К116Б |

63 |

125,3 |

52 |

92,5 |

43,3 | |

|

КД2124 |

25 |

89,6 |

111,3 |

66,1 |

92,9 | |

|

КД2120 |

10 |

143,2 |

|

105,7 |

| |

|

К2130 |

100 |

196,8 |

126,3 |

144,4 |

105,4 | |

|

Пневматические молоты | ||||||

|

|

вес падающих частей, кг |

|

|

|

| |

|

М4127 |

50 |

30,3 |

48,5 |

20,4 |

40,4 | |

|

МА4129 |

75 |

40,3 |

41,5 |

27,3 |

34,6 | |

|

МА412А |

|

|

|

|

| |

|

МВ412 |

150 |

50,4 |

36,3 |

34,0 |

30,3 | |

|

Электропечи сопротивления | ||||||

|

|

мощность, кВт |

|

|

|

| |

|

- |

до 15 |

30,4 |

8,1 |

20,7 |

5,5 | |

|

Ножницы | ||||||

|

|

наибольший диаметр разрезаемого материала, мм |

|

|

|

| |

|

HB3314 |

2,5 |

79,5 |

27,1 |

50,3 |

22,6 | |

|

НД3314 |

|

|

81,4 |

|

67,9 | |

|

НД3318 |

6,3 |

|

67,8 |

|

56,6 | |

|

Н475 |

|

|

36,2 |

|

30,2 | |

|

Н5222 |

16 |

61,1 |

40,7 |

38,6 |

33,9 | |

|

НБ5222 |

|

|

|

|

| |

|

H513 |

13 |

57,2 |

18,1 |

32,2 |

15,1 | |

|

Н5220 |

10 |

|

45,1 |

|

37,6 | |

|

Н635А |

25 |

105,6 |

49,8 |

65,2 |

41,6 | |

|

С370 |

40 |

35,2 |

23,8 |

21,7 |

19,9 | |

|

С229А |

|

|

11,8 |

|

9,9 | |

|

Трубогибочные машины | ||||||

|

|

наибольший наружный диаметр, мм |

|

|

|

| |

|

ВМС-23 |

40 |

17,5 |

26,1 |

10,8 |

21,8 | |

|

ГСТМ21М |

60 |

|

|

|

| |

|

Зиг-машина | ||||||

|

|

наибольшая толщина обрабатываемого материала, мм |

|

|

|

| |

|

И2714 |

2,5 |

40,6 |

31,9 |

26,4 |

26,6 | |

Примечание: Если оборудование размещается за пределами мастерской (цеха) СГМ, трудоемкость его ремонтов и ТО корректируется коэффициентом 1,15.

Таблица 4.3.2

Нормативы трудоемкости ТО и ремонта

деревообрабатывающего оборудования

|

Модель |

Характеризующие параметры |

Средняя суммарная трудоемкость планового ТО и ремонта в год, чел.-ч. | |||

|

|

|

Механичес |

Электриче |

Без капремонта | |

|

|

|

|

|

Механичес |

Электриче |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Лесопильные рамы | |||||

|

|

просвет пильной рамки, мм |

|

|

|

|

|

РД75-6 (двухэтажная) |

750 |

240,0 |

149,0 |

183,0 |

124,0 |

|

Р65 (одноэтажная) |

650 |

124,0 |

48,5 |

95,1 |

40,4 |

|

Круглопильные станки | |||||

|

|

наибольшая ширина обрабатываемого материала, мм |

|

|

|

|

|

Ц-6 (поперечной и продольной распиловки) |

400 |

32,2 |

25,9 |

23,8 |

21,6 |

|

ЦКБ-3 (поперечной распиловки) |

350 |

|

|

|

|

|

ЦДТ6-2 (продольной распиловки) |

высота пропила, мм |

85,9 |

64,6 |

63,0 |

53,9 |

|

Ленточнопильный станок | |||||

|

|

диаметр пильного шкива, мм |

|

|

|

|

|

ЛС80-4 |

800 |

42,9 |

19,4 |

31,6 |

16,1 |

|

Строгальные станки | |||||

|

|

наибольшая ширина строгания, мм |

|

|

|

|

|

ПАРК-5 |

100 |

93,9 |

64,6 |

69,4 |

53,9 |

|

КС (Робинзон) |

180 |

134,0 |

142,0 |

99,1 |

118,6 |

|

Фуговальные станки | |||||

|

СФ-4 |

400 |

53,5 |

22,6 |

39,6 |

18,8 |

|

СФ4-4 |

|

32,3 |

2,1 |

23,9 |

24,3 |

|

Рейсмусные станки | |||||

|

СР3-6 |

315 |

37,5 |

29,1 |

27,7 |

24,3 |

|

СР6-6 |

600 |

48,4 |

45,3 |

35,6 |

37,7 |

|

СР6-8 |

630 |

|

51,7 |

|

43,1 |

|

Фрезерные станки | |||||

|

|

наибольшая толщина заготовки, мм |

|

|

|

|

|

ФЛ |

80 |

42,9 |

19,4 |

31,6 |

16,1 |

|

ФС |

100 |

|

22,5 |

|

18,8 |

|

ФСШ |

|

48,4 |

|

35,6 |

|

|

|

размер стола, мм |

|

|

|

|

|

Ф4 |

600х1000 |

32,2 |

19,4 |

22,8 |

25,6 |

|

Токарные станки | |||||

|

|

наибольший диаметр обрабатываемого изделия, мм |

|

|

|

|

|

ТП40-1 |

40 |

37,5 |

19,4 |

22,6 |

16,1 |

|

ТВ-200 |

200 |

42,9 |

22,5 |

31,5 |

18,8 |

|

ТВ-63 |

300 |

|

29,1 |

|

24,3 |

|

Комбинированные станки | |||||

|

|

ширина строгания, мм |

|

|

|

|

|

К-25 |

250 |

48,4 |

19,4 |

35,6 |

16,1 |

|

КС |

|

|

29,1 |

|

24,3 |

|

К |

- |

59,1 |

35,5 |

43,3 |

29,6 |

|

Околорамное и околостаночное оборудование | |||||

|

|

длина роликов, мм |

|

|

|

|

|

ПРД21-1 |

1650 |

26,5 |

12,9 |

19,8 |

10,8 |

|

ПРД1-5 |

|

|

|

|

|

|

Конвейер роликовый за лесопильной рамой второго ряда | |||||

|

ПРД25-1 |

1000 |

20,1 |

12,9 |

15,8 |

10,8 |

|

ПРД5-1 |

1200 |

|

16,1 |

|

13,5 |

|

Конвейер роликовый перед лесопильной рамой второго ряда | |||||

|

ПРД3 |

400 |

26,5 |

16,1 |

19,8 |

13,5 |

|

ПРД24 |

750 |

|

|

|

|

Примечание: Если оборудование размещается за пределами мастерской (цеха) СГМ, трудоемкость его ремонтов и ТО корректируется коэффициентом 1,15.

5. НОРМАТИВЫ ЧИСЛЕННОСТИ РАБОТНИКОВ СЛУЖБЫ

ГЛАВНОГО МЕХАНИКА АЭРОПОРТА

5.1. Нормативы численности руководителей и специалистов службы главного механика

Таблица 5.1.

|

№№ |

Наименование должности |

Численность, чел. |

|

1. |

Главный механик |

1 |

|

2. |

Начальник мастерских |

1 - при объеме работ в мастерских свыше 146,0 тыс. нормо-часов в год |

|

3. |

Диспетчер |

1 - по производственной необходимости |

|

4. |

Инженер, техник |

1 - специалист на каждые 30,0 тыс. нормо-часов объема выполняемых работ в год. |

|

5. |

Мастер |

1 - на каждые 42,0 тыс. нормо-часов объема в год или численности рабочих, находящихся в подчинении - 20чел. |

Примечания:

1. Должность главного механика рекомендуется вводить в аэропортах 1 и 2 классов.

2. При объемах работ в мастерских менее 146,0 тыс. нормо-часов, мастерскую возглавляет инженер (старший инженер).

3. До перехода предприятия на новые условия оплаты труда должности старших специалистов (инженеров, техников, мастеров) вводятся в пределах норматив-вой численности этих специалистов при соотношении 1:2, 1:3.

Примерный перечень наименований

должностей инженеров и техников

Инженер по механизации и автоматизации производственных процессов

Инженер-конструктор, инженер-технолог

Инженер по организации эксплуатации и ремонту

Инженер по ремонту

Техник-конструктор

Техник-технолог

Техник по эксплуатации и ремонту оборудования

Техник по труду (техник по нормированию труда)

Техник по учету

5.2. НОРМАТИВЫ ЧИСЛЕННОСТИ РАБОЧИХ НА ПРОВЕДЕНИЕ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И ТЕКУЩЕГО РЕМОНТА ОДНОГО КОНТЕЙНЕРА (ПОДДОНА).

5.2.1. Норматива численности рабочих на проведение технического

обслуживания одного контейнера (поддона), чел.

Таблица 5.2.1.

|

Тип |

Вид обслуживания | |||||||||

|

контейнера, поддона |

Осмотр перед загрузкой |

Осмотр после разгрузки |

Обслуж |

Обслуж |

Обслуж |

Обслуж |

Обслужи- |

Обслужи- |

Обслужи- | |

|

УАК-10 |

0,002 |

0,002 |

0,008 |

0,012 |

0,018 |

0,013 |

0,010 |

- |

- | |

|

УАК-5 |

|

|

|

|

|

|

|

|

|

|

|

АК-1,5 |

0,002 |

0,002 |

0,005 |

0,011 |

0,024 |

0,007 |

0,009 |

- |

- | |

|

АК-0,7 |

0,001 |

0,001 |

- |

- |

- |

- |

- |

0,007 |

0,027 | |

|

ПАВ-6,8 |

0,002 |

0,002 |

0,005 |

0,017 |

0,038 |

0,012 |

0,010 |

- |

- | |

|

ПАВ-3А |

0,002 |

0,002 |

0,003 |

0,010 |

0,023 |

0,007 |

0,006 |

- |

- | |

|

ПА-5,6 |

0,002 |

0,002 |

0,006 |

0,008 |

0,012 |

0,019 |

0,021 |

- |

- | |

|

ПА-2,5 |

0,002 |

0,002 |

0,006 |

0,008 |

0,012 |

0,019 |

0,021 |

- |

- | |

|

УК-3 |

0,002 |

0,002 |

0,003 |

0,010 |

0,023 |

0,007 |

0,006 |

- |

- | |

|

ПАН-1,5 |

0,001 |

0,001 |

0,002 |

0,005 |

0,012 |

0,004 |

0,003 |

- |

- | |

5.2.2. Нормативы численности работах на проведение текущего ремонта (ТР) одного контейнера (поддона), чел.

Таблица 6.2.2.

|

Тип контейнера (поддона) |

Норматив численности на ТР |

|

УАК - 10 |

0,048 |

|

УАК - 5 |

0,048 |

|

УАК - 5А |

0,048 |

|

УАК - 2,6 |

0,048 |

|

АК- 1,5 |

0,027 |

|

АК - 0,7 |

0,018 |

|

ПАВ - 3А |

0,009 |

|

ПА - 5,6 |

0,009 |

|

ПА - 2,5 |

0,009 |

|

ПАН - 3 |

0,009 |

Примечание: в таблицу не включены:

- поддон ПАН - 1,5, который эксплуатируется по состояние и ремонту не подлежит;

- поддон ПАВ - 6,8, апробация которого в настоящее время не закончена.

Нормативная численность работников на проведение текущего ремонта контейнера (поддона) рассчитана исходя из средневзвешенной норны времени на проведение работ по ликвидации дефекта.

5.2.3. Порядок определения нормативной численности работников, необходимой для проведения ТО и ТР контейнеров и поддонов

1. Нормативная численность работников, необходимая для проведения ТО и ТР контейнеров и поддонов, рассчитывается по формуле:

![]() (1),

(1),

где:

Чтс - нормативная численность работников, необходимая для проведения всех видов ТО контейнеров и поддонов всех типов, применяемых при перевозке почты, груза, багажа, исходя из месячного объема работ, чел.

Рассчитывается по формуле:

![]() (2),

(2),

где:

![]() - нормативная численность работников, необходимая для проведения всех видов ТО контейнеров (поддонов) i-го типа, чел.

- нормативная численность работников, необходимая для проведения всех видов ТО контейнеров (поддонов) i-го типа, чел.

Рассчитывается по формуле:

![]() (3).

(3).

где:

![]() - норматив численности работников, необходимый для проведения j-го вида ТО одного контейнера (поддона) i -го типа, чел. Определяется по таблице 5.2.1.

- норматив численности работников, необходимый для проведения j-го вида ТО одного контейнера (поддона) i -го типа, чел. Определяется по таблице 5.2.1.

![]() - количество контейнеров i-го типа, подлежащих j-у виду обслуживания, шт. Определяется по плановым объемам работ по каждому виду ТО. Порядок определения плановых объемов работ приведен в пункте 3.

- количество контейнеров i-го типа, подлежащих j-у виду обслуживания, шт. Определяется по плановым объемам работ по каждому виду ТО. Порядок определения плановых объемов работ приведен в пункте 3.

i - тип контейнера (поддона);

n - количество типов контейнеров(поддонов);

ч - количество видов ТО по i-у типу контейнеров;

j - вид ТО;

![]() - нормативная численность работников, необходимая для проведения ТР контейнеров и поддонов, находящихся в эксплуатации, чел.

- нормативная численность работников, необходимая для проведения ТР контейнеров и поддонов, находящихся в эксплуатации, чел.

Рассчитывается по формуле:

![]() (4).

(4).

где:

![]() - норматив численности работников, необходимой для проведения ТР одного контейнера (поддона) i-го типа, чел., определяется по таблице 5.2.2.

- норматив численности работников, необходимой для проведения ТР одного контейнера (поддона) i-го типа, чел., определяется по таблице 5.2.2.

![]() - количество эксплуатируемых контейнеров (поддонов), подлежащих ремонту. Для расчета нормативной численности работников, занятых ТО и ТР контейнеров и поддонов, необходимо заполнить форму 2.1. "Расчет нормативной численности работников для проведения технического обслуживания и текущего ремонта контейнеров и поддонов".

- количество эксплуатируемых контейнеров (поддонов), подлежащих ремонту. Для расчета нормативной численности работников, занятых ТО и ТР контейнеров и поддонов, необходимо заполнить форму 2.1. "Расчет нормативной численности работников для проведения технического обслуживания и текущего ремонта контейнеров и поддонов".

2. Порядок заполнения формы № 1 примера расчета.

Графа 1 формы № 1 заполняется исходя из перечня контейнеров и поддонов, находящихся в службе с разделением на эксплуатируемые контейнеры и поддоны, и контейнеры и поддоны, находящиеся на консервации.

Графы 2, 5, 8, 11, 14, 17, 20, 23, 26 "Норматив численности на ТО одного контейнера (поддона), чел." заполняется на основании данных таблицы 2.1. по каждому типу контейнера (поддона), находящемуся в эксплуатации, с учетом видов ТО.

Графы 3, 6, 9, 12, 15, 18, 21, 24, 27 "Количество контейнеров (поддонов), подлежащих ТО конкретного вида, шт." заполняются в соответствии с плановым объемом работ по i-му типу контейнера (поддона), находящемуся в эксплуатации с учетом видов ТО. Порядок определения плановых объемов работ указан в п.2.3.3.

Графы 4, 7, 10, 13, 16, 19, 22, 25, 28 и Нормативная численность работников по конкретному виду ТО, чел.", рассчитывается путем умножения значений "Норматива численности работников на ТО одного контейнера (поддона), чел." на "Количество контейнеров (поддонов), подлежащих ТО конкретного вида, шт.".

Контейнеры (поддоны), находящиеся на консервации, подлежат только сезонному техническому обслуживанию (гр.11-16).

Гр.29 "Нормативная численность работников, необходимая для проведения ТО контейнера (поддона) i-го типа (Что) чел., рассчитывается как сумма нормативной численности по видам ТО.

Строка "Нормативная численность работников на проведение ТО (Что) чел." определяется как сумма нормативной численности (Что) по всем видал контейнеров и поддонов.

Графа 30 "Норматив численности работников на проведение ТР одного контейнера (поддона), чел." заполняется по таблице 5.2.2.

Графа 31 "Количество контейнеров (поддонов), подлежащих ТР (![]() ), шт." заполняется по данным учета по i-му типу контейнера (поддона), но не более 10% от общего количества контейнеров (поддонов), находящихся в эксплуатации.

), шт." заполняется по данным учета по i-му типу контейнера (поддона), но не более 10% от общего количества контейнеров (поддонов), находящихся в эксплуатации.

Графа 32 "Нормативная численность работников на проведение ТР контейнеров (поддонов) i-го типа (![]() )," рассчитывается путем умножения значения "Норматива численности работников на ТР одного контейнера (поддона), чел.", на "Количество контейнеров (поддонов), подлежащих ТР, шт."

)," рассчитывается путем умножения значения "Норматива численности работников на ТР одного контейнера (поддона), чел.", на "Количество контейнеров (поддонов), подлежащих ТР, шт."

Строка "Нормативная численность работников на проведение ТР (![]() ), чел." определяется как сумма нормативной численности по ТР всех типов контейнеров (поддонов).

), чел." определяется как сумма нормативной численности по ТР всех типов контейнеров (поддонов).

Строка "Нормативная численность работников на проведение ТО и ТР контейнеров (поддонов) (![]() ), чел.", рассчитывается как сумма нормативной численности работников на проведение ТО и ТР контейнеров и поддонов.

), чел.", рассчитывается как сумма нормативной численности работников на проведение ТО и ТР контейнеров и поддонов.

3. Порядок определения плановых объемов работ

по видам ТО i-го типа контейнеров (поддонов).

Количество контейнеров (поддонов), подлежащих техническому обслуживанию, равно:

- при обслуживании перед загрузкой - количеству контейнеров (поддонов) отправленных из аэропорта (![]() ), шт.;

), шт.;

- при обслуживании после разгрузки - количеству контейнеров (поддонов), прибывших в аэропорт (![]() ), шт.

), шт.

Примечание. Обслуживание перед загрузкой и после разгрузки не производится, если предприятие не имеет обменного фонда контейнеров (поддонов), не производит комплектование (раскомплектование) контейнеров (поддонов);

- при обслуживании через 30 дней - среднесписочному количеству контейнеров (поддонов), находящихся в эксплуатации (![]() ).

).

Определяется по формуле:

(5),

(5),

где:

![]() - количество контейнеров (поддонов) i-го типа, находящихся в эксплуатации;

- количество контейнеров (поддонов) i-го типа, находящихся в эксплуатации;

i - тип контейнера (поддона);

n - количество типов контейнеров (поддонов);

![]() - количество дней нахождения в службе контейнера (поддона) i-го типа в году (определяется по данным учета с момента поступления контейнера (поддона) в эксплуатацию);

- количество дней нахождения в службе контейнера (поддона) i-го типа в году (определяется по данным учета с момента поступления контейнера (поддона) в эксплуатацию);

365 - количество дней в году.

Аналогичный расчет производится по контейнерам (поддонам), находящимся на консервации.

Сезонное техническое обслуживание производится два раза в год.

Количества контейнеров, подлежащих сезонному ТО (![]() ) и ТО, проводимому один раз в год (

) и ТО, проводимому один раз в год (![]() ) рассчитывается по формуле:

) рассчитывается по формуле:

![]() (6),

(6),

где:

0,083 - количество планируемых ТО при подготовке к весенне-летнему, осенне-зимнему и годовому периодам в расчете на месяц. Количество контейнеров, подлежащих ТО один раз в четыре месяца (![]() ), рассчитывается по формуле:

), рассчитывается по формуле:

![]() (7),

(7),

где:

0,25 - количество планируемых ТО в расчете на месяц при обслуживании контейнеров (поддонов) один раз в четыре месяца.

Количество контейнеров (поддонов), подлежащих ТО до (после) хранения (![]() ) равно количеству контейнеров (поддонов), не используемых при перевозке груза, почты, багажа свыше 15 суток, но не более шести месяцев.

) равно количеству контейнеров (поддонов), не используемых при перевозке груза, почты, багажа свыше 15 суток, но не более шести месяцев.

4. Пример расчета нормативной численности работников, занятых

техническим обслуживанием и текущим ремонтом контейнеров и поддонов

|

№ |

Наименование показателей |

Обозначения и расчетные формулы |

Единицы измерения |

Числовые значения | ||||||

|

1 |

2 |

3 |

4 |

5 | ||||||

|

Исходные данные | ||||||||||

|

1. |

Месяц максимального количества вылетов ВС с контейнерами и поддонами. |

|

|

февраль | ||||||

|

2. |

Перечень контейнеров и поддонов, находящихся в службе: |

|

|

| ||||||

|

|

- в эксплуатации |

УАК - 5 |

|

| ||||||

|

|

- на консервации |

ПА - 2,5 |

|

| ||||||

|

3. |

Количество контейнеров и поддонов, отправленных из аэропорта. |

|

шт. |

26 | ||||||

|

4. |

Количество контейнеров и поддонов, прибывших в аэропорт |

|

шт. |

26 | ||||||

|

5. |

Количество контейнеров и поддонов, находящихся в службе: |

|

|

| ||||||

|

|

- в эксплуатации |

|

шт. |

9 | ||||||

|

|

- на консервации |

|

шт. |

10 | ||||||

|

6. |

Количество плановых ТО в расчете на места при подготовке к: |

|

|

| ||||||

|

|

- ВЛП |

- |

|

0,083 | ||||||

|

|

- ОЗП |

- |

|

0,083 | ||||||

|

7. |

Количество контейнеров (поддонов), находящихся в эксплуатации, но неиспользуемых для перевозки грузов, почти, багажа более 15 суток. |

|

шт. |

3 | ||||||

|

8. |

Количество эксплуатируемых контейнеров и поддонов, подлежащих ТР |

|

шт. |

0,9 | ||||||

|

Расчетные данные | ||||||||||

|

1. |

Среднесписочное количество контейнеров и поддонов, находящихся в службе: |

|

шт. |

| ||||||

|

|

- в эксплуатации |

|

-//- |

9 | ||||||

|

|

- на консервации |

|

-//- |

10 | ||||||

|

2. |

Количество контейнеров и поддонов, подлежащих сезонному обслуживанию в расчете на месяц |

|

шт. |

| ||||||

|

|

|

|

-//- |

0,75 | ||||||

|

|

|

|

-//- |

0,75 | ||||||

|

|

|

|

-//- |

0,83 | ||||||

|

|

|

|

-//- |

0,83 | ||||||

|

3. |

Нормативная численность работников, необходимая для проведения ТО (Форма 1). |

|

чел. |

0,363 | ||||||

|

4. |

Нормативная численность работников, необходимая для проведения ТР (Форма 1, гр.32) |

|

-//- |

0,043 | ||||||

|

5. |

Нормативная численность работников, необходимая для проведения ТО и ТР |

|

чел. |

| ||||||

|

|

|

|

|

| ||||||

Форма № 1.

Расчет нормативной численности работников, необходимой

для проведения технического обслуживания и текущего ремонта контейнеров и поддонов

|

Перечень |

Виды и периодичность технического обслуживания | |||||||||||

|

контейне- |

Осмотр перед загрузкой |

Осмотр после загрузки |

ТО через 30 дней |

ТО при подготовке к ОЗП | ||||||||

|

донов, нахо- |

Норматив численности на ТО 1 контейнера, чел. |

Количество контейнеров, подлежащих ТО, шт. |

Норма- |

Норматив числен- |

Количество контей- |

Норма- |

Норма- |

Коли- |

Норма- |

Норматив числен- |

Количество контей- |

Норма- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

- в эксплуатации УАК - 5 |

0,002 |

26 |

0,052 |

0,002 |

26 |

0,052 |

0,006 |

9 |

0,072 |

0,012 |

0,75 |

0,009 |

|

- на консервации ПА - 2,5 |

|

|

|

|

|

|

|

|

|

0,008 |

0,83 |

0,007 |

|

Нормативная численность работников на проведение ТО, чел. ( |

| |||||||||||

|

Нормативная численность работников на проведение ТО и ТР контейнеров (поддонов) |

| |||||||||||

|

| ||||||||

|

ТО при подготовке к ВЛП |

ТО до хранения |

ТО после хранения | ||||||

|

Норма- |

Количе- |

Норма- |

Норма- |

Коли- |

Норма- |

Норма- |

Коли- |

Норма- |

|

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

0,018 |

0,75 |

0,028 |

0,013 |

3 |

0,039 |

0,010 |

3 |

0,030 |

|

0,012 |

0,83 |

0,02 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Норма- |

Текущий ремонт |

Нормативная | ||||||

|

ТО 1 раз в 4 месяца |

ТО 1 раз в год |

тивная |

Норма- |

Количество |

численность | ||||

|

Норма- |

Коли- |

Норма- |

Норма- |

Коли- |

Норма- |

числен- |

тивная числен- |

контейнеров (поддонов) подлежащих ТР, шт. |

работни- |

|

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

|

|

|

|

|

|

|

0,346 |

0,48 |

0,9 |

0,043 |

|

|

|

|

|

|

|

0,017 |

|

|

|

|

|

|

|

|

|

|

0,363 |

Норма- |

|

0,043 |

|

|

|

|

|

|

|

|

0,406 |

|

|

5.3. НОРМАТИВЫ ЧИСЛЕННОСТИ ВСПОМОГАТЕЛЬНОГО

ПРОИЗВОДСТВЕННОГО ПЕРСОНАЛА

Таблица 5.3.1

Нормативы численности подсобных рабочих,

комплектовщиков изделий и инструмента

|

Нормативная (списочная) численность основного производственного персонала |

При производственной площади, службы, тыс. кв.м. |

Нормативная численность | |||

|

службы, чел. |

до 0,7 |

свыше 0,7 |

комплектовщиков изделий и | ||

|

свыше |

|

до |

Нормативная численность подсобных рабочих, чел. |

инструмента, чел. | |

|

|

|

10,0 |

- |

0,25 |

- |

|

10,0 |

- |

20,0 |

0,25 |

0,45 |

0,1 |

|

20,0 |

- |

40,0 |

0,45 |

0,75 |

0,2 |

|

40,0 |

- |

75,0 |

0,75 |

1,40 |

0,35 |

|

75,0 |

- |

- |

1,40 |

2,00 |

0,5 |

5.3.2. Нормативы численности кладовщиков

|

Число шифров инструментов деталей |

Нормативная численность основного производственного персонала, пользующегося кладовой, чел. | ||||

|

|

до 20 |

21-75 |

свыше 75 | ||

|

свыше |

|

до |

Нормативная численность кладовщиков, чел. | ||

|

- |

- |

300 |

0,35 |

0,55 |

0,8 |

|

300 |

- |

500 |

0,55 |

0,8 |

1,1 |

|

500 |

- |

1000 |

0,8 |

1,1 |

1,45 |

|

1000 |

- |

1500 |

1,1 |

1,45 |

1,7 |

|

1500 |

- |

- |

1,45 |

1,7 |

2,0 |

5.4. ПРИМЕРНЫЙ ПЕРЕЧЕНЬ РАБОЧИХ ПРОФЕССИЙ СГМ

|

Группы профессий |

Перечень профессий |

|

Основной производственный персонал |

Аккумуляторщик |

|

|

Жестянщик |

|

|

Кузнец ручной ковки |

|

|

Маляр |

|

|

Машинист телескопического трапа |

|

|

Машинист эскалатора |

|

|

Мойщик |

|

|

Ремонтировщик резиновых изделий |

|

|

Слесарь механосборочных работ |

|

|

Слесарь-ремонтник |

|

|

Клепальщик |

|

|

Столяр |

|

|

Токарь |

|

|

Фрезеровщик |

|

|

Электрогазосварщик |

|

|

Слесарь-электрик по ремонту электрооборудования |

|

|

Электромонтер по обслуживанию электроустановок |

|

Вспомогательный производственный персонал |

Кладовщик |

|

|

Комплектовщик изделий и инструмента |

|

|

Подсобный рабочий |

|

|

Уборщик производственных помещений |

5.5.ПОРЯДОК ОПРЕДЕЛЕНИЯ ЧИСЛЕННОСТИ РАБОТНИКОВ

СЛУЖБЫ ГЛАВНОГО МЕХАНИКА

5.5.1. Численность руководителей специалистов и служащих службы главного механика определяется по нормативам численности, подраздела 5.1.

5.5.2. Списочная численность рабочих, занятых техническим обслуживанием и текущим ремонтом контейнеров и поддонов определяется по нормативам численности рабочих подраздела 5.2.

5.5.3. Списочная численность рабочих службы ГМ (кроме рабочих, занятых ТО и ТР контейнеров и поддонов) определяется по формуле:

![]() (1),

(1),

где:

Кп - коэффициент, учитывающий планируемые в службе невыходы на работу (отпуска, болезни, выполнение государственных обязанностей и т.п.), определяемый по формуле 1.2;

![]() - явочная численность основного производственного персонала, чел.;

- явочная численность основного производственного персонала, чел.;

![]() - нормативная численность вспомогательного производственного персонала. (табл. № 5.3.1 и № 5.3.2.).

- нормативная численность вспомогательного производственного персонала. (табл. № 5.3.1 и № 5.3.2.).

5.5.4. Явочная численность основного производственного персонала определяется по формуле:

![]() , (2)

, (2)

где:

Т - годовая трудоемкость работ основного производственного персонала с учетом трудоемкости дополнительных работ;

Фг - годовой календарный фонд рабочего времени, ч.

Годовая трудоемкость работ основного производственного персонала с учетом трудоемкости дополнительных работ определяется по формуле:

![]() , (3)

, (3)

где:

То - годовая трудоемкость работ основного производственного персонала;

Р - процент трудоемкости дополнительных работ, определяемый по таблице 5.5.10 данного раздела.

Годовая трудоемкость работ основного производственного персонала определяется по формуле:

![]()

где:

![]() - годовая трудоемкость планового ТО и ремонта оборудования;

- годовая трудоемкость планового ТО и ремонта оборудования;

![]() - годовая трудоемкость ежесменного ТО оборудования.

- годовая трудоемкость ежесменного ТО оборудования.

Годовая трудоемкость планового ТО и ремонта оборудования определяется по формуле:

![]()

где:

![]() - средняя суммарная трудоемкость планового ТО и ремонта единицы оборудования i-го вида в год, чел.-ч;

- средняя суммарная трудоемкость планового ТО и ремонта единицы оборудования i-го вида в год, чел.-ч;

![]() - количество единиц обслуживаемого оборудования i-го вида;

- количество единиц обслуживаемого оборудования i-го вида;

![]() - количество видов оборудования, плановые ТО и ремонты которого выполняются службой.

- количество видов оборудования, плановые ТО и ремонты которого выполняются службой.

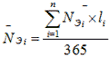

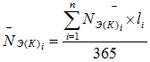

Годовая трудоемкость ежесменного (дежурного) ТО определяется по формуле:

![]()

где:

![]() - среднегодовая трудоемкость ежесменного ТО единицы оборудования j-го вида, чел.-ч.;