- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 20994-75

Группа Б29

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАСЛА МОТОРНЫЕ

Метод оценки склонности масел к образованию отложений при низких температурах

Motor oils. Method of testing their tendency to form deposits

at low temperatures

ОКСТУ 0209

Дата введения 1976-07-01

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 9 июля 1975 г. N 1740

Ограничение срока действия снято по протоколу N 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в марте 1985 г., декабре 1987 г. (ИУС 6-85, 3-88)

Настоящий стандарт распространяется на моторные масла групп А, Б, Б , Б

, Б , В, В

, В, В , В

, В , Г, Г

, Г, Г , Г

, Г , Д и устанавливает метод оценки склонности масел к образованию отложений при низких температурах.

, Д и устанавливает метод оценки склонности масел к образованию отложений при низких температурах.

Метод предназначен для проведения моторных испытаний по ГОСТ 17479.1-85.

Сущность метода заключается в испытании масла на одноцилиндровой карбюраторной установке НАМИ-1М в течение 120 ч с последующей оценкой массы отложений при низких температурах в роторе центрифуги.

(Измененная редакция, Изм. N 2).

1. АППАРАТУРА, РЕАКТИВЫ И МАТЕРИАЛЫ

1.1. При испытании применяют:

установку, одноцилиндровую карбюраторную НАМИ-1М (см. приложение);

раствор для удаления лако- и нагароотложений, содержащий в 10 дм воды:

воды:

100 г мыла хозяйственного,

100 г стекла натриевого жидкого по ГОСТ 13078-81,

100 г соды кальцинированной технической по ГОСТ 10689-75,

10 г калия двухромовокислого по ГОСТ 4220-75;

бензин автомобильный марки А-76 по ГОСТ 2084-77* (неэтилированный);

__________________

* В Российской Федерации в части марок автомобильных бензинов А-76 неэтилированный, АИ-91, АИ-95 с 01.01.2003 г. будет действовать ГОСТ Р 51105-97 (здесь и далее).

карандаши графитные чертежные "Конструктор";

масло моторное М-10Б эталонное;

эталонное;

калибр диаметром 100,02 мм;

масло моторное М-8В по ГОСТ 10541-78;

по ГОСТ 10541-78;

весы аналитические типа АДВ-200 или другого типа с погрешностью взвешивания не более 0,001 г;

весы технические с погрешностью взвешивания не более 1 г;

нутромер с пределами измерений 25-50 мм;

микрометр 1-го класса точности с пределами измерений 0-25 мм;

щуп N 5 с пределами измерений 0,05-1,50 мм.

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Детали и узлы двигателя подбирают в соответствии с требованиями, приведенными в технической документации.

2.2. Зазоры в сопряженных деталях, отклонения от круглости и профиля продольного сечения их поверхностей должны соответствовать значениям, приведенным в табл.1.

Таблица 1

Наименование детали |

Допускаемое значение, мм |

Зазоры | |

Юбка поршня - гильза цилиндра |

0,050-0,090 |

Палец поршневой - втулка шатуна |

0,005-0,010 |

Кольцо поршневое - канавка по высоте: |

|

для компрессионных колец |

0,050-0,090 |

для маслосъемного кольца |

0,025-0,070 |

Замок поршневого кольца: |

|

для компрессионных колец |

1,8-2,0 |

для маслосъемного кольца |

0,9-1,2 |

Радиальный зазор между поршневым кольцом и рабочей поверхностью гильзы цилиндра (не более чем в двух местах по дуге 30° и не ближе 30° от замка кольца) |

0,020-0,025 |

Шейка шатунная-вкладыш подшипника нижней головки шатуна |

0,025-0,075 |

Направляющая втулка-клапан (впускной и выпускной) |

0,050-0,090 |

Допуск круглости и профиля продольного сечения | |

Гильза цилиндра |

0,030-0,040 |

Шейка шатунная коленчатого вала |

0,030-0,040 |

Примечания:

1. Зазор в замках компрессионных колец устанавливают перед обкаткой путем подпиливания надфилем торцовых поверхностей стыка замка до значения, указанного в табл.1.

2. Зазоры в замках поршневых колец и радиальные зазоры между поршневыми кольцами и рабочей поверхностью гильзы определяют в специальном калибре, внутренний диаметр которого соответствует номинальному размеру гильзы цилиндра.

(Измененная редакция, Изм. N 1, 2).

2.3. Поршневые кольца двигателя ЗИЛ-130 маркируют соответственно номерам канавок и устанавливают в следующей последовательности: два верхних компрессионных - хромированные, третье компрессионное - луженое, маслосъемное - стальное сборное.

2.4. (Исключен, Изм. N 1).

2.5. При сборке двигателя затягивают гайки шпилек крепления головки к блоку усилием 70-90 Н·м (7-9 кгс·м), гайки болтов шатуна - усилием 70-90 Н·м (7-8 кгс·м)*.

________________

* Соответствует оригиналу. - Примечание .

2.6. На собранном двигателе в "холодном состоянии" регулируют зазоры между стержнями клапанов и носиками коромысел и устанавливают зазор для впускного и выпускного клапанов 0,25-0,30 мм.

2.7. Проверяют и при необходимости проводят регулировку зазоров:

между контактами прерывателя, мм |

0,3-0,4; | |

между электродами свечи, мм |

0,7-0,8. |

2.8. При установке на двигатель нового комплекта деталей цилиндропоршневой группы проводят обкатку двигателя и оценку расхода масла на угар на масле М-8В по ГОСТ 10541-78 и бензине марки А-76 (неэтилированном) по ГОСТ 2084-77.

по ГОСТ 10541-78 и бензине марки А-76 (неэтилированном) по ГОСТ 2084-77.

(Измененная редакция, Изм. N 1, 2).

2.9. Перед обкаткой в масляный картер двигателя заливают 2,0 кг масла и проводят обкатку в течение 20 ч по режиму, указанному в табл.2. После 2 ч "холодной" обкатки масло из масляного картера двигателя и центрифуги сливают, их внутренние полости промывают бензином, заправляют картер 2,0 кг свежего масла и проводят "горячую" обкатку без смены и долива масла в течение 18 ч.

Таблица 2

Вид обкатки |

Мощность двигателя, Вт (л.с.) |

Частота вращения коленчатого вала двигателя, рад/с (мин |

Время работы двигателя, мин |

"Холодная" |

- |

50 (500) |

30 |

- |

60 (600) |

30 | |

- |

70 (700) |

15 | |

- |

80 (800) |

15 | |

- |

90 (900) |

15 | |

- |

100 (1000) |

15 | |

"Горячая" |

0 (0) |

100 (1000) |

60 |

1397 (1,9) |

120 (1200) |

120 | |

1839 (2,5) |

140 (1400) |

120 | |

2280 (3,1) |

160 (1600) |

120 | |

2721 (3,7) |

180 (1800) |

120 | |

3677 (5,0) |

200 (2000) |

120 | |

5075 (6,9) |

220 (2200) |

120 | |

6472 (8,8) |

240 (2400) |

120 | |

7649 (10,4) |

260 (2600) |

120 | |

0 (0) |

100 (1000) |

60 |

(Измененная редакция, Изм. N 2).

2.10. Температура воды на выходе из двигателя и масла в масляной магистрали на режиме "горячей" обкатки должна поддерживаться в пределах (80±3) °С, давление масла не должно быть менее 0,15 МПа (1,5 кгс/см ), температура воздуха, поступающего в двигатель, должна быть (50±3) °С.

), температура воздуха, поступающего в двигатель, должна быть (50±3) °С.

2.11. Масло из масляного картера двигателя и центрифуги после завершения обкатки полностью сливают и заливают 2,0 кг свежего масла.

2.12. Двигатель запускают и определяют угар масла в течение 10 ч на контрольном режиме, указанном в табл.3.

Таблица 3

Наименование параметров |

Норма |

Мощность двигателя, Вт (л.с.) |

8090±150 (11±0,2) |

Частота вращения коленчатого вала двигателя, рад/с (об/мин) |

240±2,5 (2400±25) |

Угол опережения зажигания, град |

26 |

Расход топлива, кг/ч |

3,2±0,1 |

Температура масла в масляной магистрали, °С |

90±3 |

Температура воды, выходящей из двигателя, °С |

90±3 |

Температура воздуха на линии всасывания перед карбюратором, °С |

50+3 |

Давление масла в масляной магистрали, МПа (кгс/см |

0,15 (1,5) |

Противодавление на выпуске, Па (мм вод.ст.), не более |

980 (100) |

(Измененная редакция, Изм. N 1).

2.13. Масло из центрифуги и масляного картера после окончания работы двигателя на контрольном режиме сливают и взвешивают с погрешностью не более 5 г. В момент остановки двигателя поршень должен быть установлен в верхней мертвой точке (в.м.т.).

Значение величины угара масла на контрольном режиме должно составлять 12-18 г/ч. При других значениях величины угара использование двигателя для проведения моторной оценки масел по данной методике не допускается. Двигатель разбирают и устраняют причины, вызывающие угар масла выше указанного значения. Затем двигатель собирают и повторяют испытания по оценке угара масла на контрольном режиме в течение 10 ч.

2.14. После проведения обкатки и определения угара масла двигатель разбирают для удаления нагара и лакоотложений, осмотра и микрометража деталей.

Размеры деталей после обкатки и контрольного режима должны соответствовать нормам, указанным в табл.1.

Гильзу, поршень, кольца, вкладыши шатунных подшипников и другие детали заменяют при наличии дефектов и повторяют обкатку.

2.15. Отложения с поршней и колец удаляют погружением в ванну со специальным раствором, указанным в п.1.1, и выдерживанием в нем при 85-90 °С в течение 2-3 ч, с последующей очисткой отложений хлопчатобумажной тканью. Затем поршни и кольца промывают горячей водой и просушивают, участки с прилипшими отложениями очищают деревянными или медными скребками.

2.16. Внутреннюю полость двигателя, крышку и полость клапанной коробки, а также центрифугу и масляный картер промывают бензином марки А-76 для удаления шлама.

2.17. Ротор центрифуги, поршневые кольца, шатунные вкладыши взвешивают (каждую деталь в отдельности). Ротор центрифуги взвешивают с погрешностью не более 1,0 г, а поршневые кольца и шатунные вкладыши взвешивают с погрешностью не более 0,001 г.

Определяют в калибре зазоры в замках поршневых колец. Затем двигатель собирают и проводят операции по пп.2.6 и 2.7.

(Измененная редакция, Изм. N 1).

2.18. Двигатель, подготовленный к проведению испытаний, проходит 2-часовую приработку на испытуемом масле, залитом в масляный картер в количестве 1,5 кг, на режиме, указанном в табл.4.

Таблица 4

Мощность двигателя, Вт (л.с.) |

Частота вращения коленчатого вала двигателя, рад/с (мин |

Время работы двигателя, мин |

0 (0) |

100 (1000) |

15 |

4634 (6,8) |

160 (1600) |

30 |

7061 (9,6) |

240 (2400) |

30 |

8973 (12,2) |

320 (3200) |

30 |

0 (0) |

100 (1000) |

15 |

(Измененная редакция, Изм. N 2).

2.19. Температура воды на выходе из двигателя и масла в масляной магистрали на режиме приработки двигателя должна быть в пределах (80±3) °С, давление масла - не менее 0,15 МПа (1,5 кгс/см ), температура воздуха, поступающего в двигатель, должна быть (50±3) °С.

), температура воздуха, поступающего в двигатель, должна быть (50±3) °С.

(Измененная редакция, Изм. N 1).

2.20. После окончания 2-часовой приработки масло из масляного картера и центрифуги сливают. Ротор центрифуги и масляный картер промывают в бензине марки А-76, просушивают и устанавливают на двигатель. В масляный картер заливают 3,5 кг свежего испытуемого масла.

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Двигатель запускают и проводят испытание масла в течение 120 ч повторяющимися этапами, каждый по 8 ч, по режиму, указанному в табл.5.

Таблица 5

Наименование параметра |

Норма для режима |

Остановка двигателя | ||

"холодного" |

"горячего" |

|||

А |

Б |

|||

Продолжительность, ч |

2 |

3 |

2 |

1 |

Мощность двигателя, кВт (л.с.) |

Холостой ход |

7,0±0,15 (9,5±0,2) |

11,0±0,15 (15,0±0,2) |

- |

Частота вращения коленчатого вала двигателя, рад/с (мин |

115±2,6 (1100±25) |

199±2,6 (1900±25) |

314±2,6 (3000±25) |

- |

Расход топлива, кг/ч |

0,98±0,1 |

2,7±0,1 |

4,3±0,1 |

- |

Угол опережения зажигания, град |

22±2 |

31±1 |

40±1 |

- |

Давление масла в масляной магистрали, МПа (кгс/см |

Не менее 0,15 (1,5) |

Не менее 0,15 (1,5) |

0,3±0,02 (3,0±0,2) |

- |

Противодавление на выпуске, Па (мм вод.ст.), не более |

980 (100) |

980 (100) |

980 (100) |

- |

Температура, °С: |

||||

охлаждающей воды на выходе из головки двигателя |

20-25 |

25±2 |

90±2 |

20-25 |

масла в масляном картере |

20-25 |

35±2 |

80±2 |

20-25 |

воздуха, поступающего в двигатель перед карбюратором |

20-25 |

30-35 |

50±2 |

- |

(Измененная редакция, Изм. N 1).

3.2. Смену и долив масла в процессе испытаний не проводят.

3.3. В качестве топлива используют неэтилированный бензин марки А-76 по ГОСТ 2084-77.

3.4. Каждый 8-часовой этап испытаний включает 5 ч работы двигателя на "холодном" режиме, 2 ч работы двигателя на "горячем" режиме и остановку двигателя на 1 ч для охлаждения. "Холодный" режим делится на два подэтапа: А - длительностью 2 ч и Б - длительностью 3 ч. Испытание начинают с "холодного" режима (подэтап А). В течение суток двигатель должен проработать целое количество 8-часовых этапов (1, 2 или 3). Прерывание этапа не допускается.

3.5. Достижение заданных температур "холодного" режима должно быть осуществлено не более чем за 15 мин с момента пуска двигателя и после перехода с режима А на режим Б. Это время входит в 5-часовую работу двигателя на "холодном" режиме.

Достижение заданных температур "горячего" режима должно быть осуществлено по температуре масла не более чем за 1 ч, а по температуре охлаждающей воды и воздуха перед карбюратором - не более чем за 30 мин с момента перехода с "холодного" режима на "горячий". Это время входит в 2-часовую работу двигателя на "горячем" режиме.

3.6. Перепад температуры охлаждающей воды на выходе из головки двигателя и входе должен быть не более 10 °С.

3.7. В процессе работы двигателя через каждый час испытаний регистрируют следующие показатели:

расход топлива, кг/ч;

показания тормоза, Н (кгс);

частоту вращения коленчатого вала двигателя, рад/с (мин );

);

угол опережения зажигания, град;

давление масла в главной масляной магистрали, МПа (кгс/см );

);

прорыв газов в картер, дм /мин;

/мин;

противодавление на выпуске, Па (мм вод.ст.);

температуру охлаждающей воды на выходе из головки двигателя, масла в картере, воздуха, поступающего в двигатель, и выхлопных газов, °С.

3.8. В процессе испытаний через каждые 40 ч работы двигателя снимают ротор центрифуги. Предварительно проводят слив масла из центрифуги в течение 10 мин. Ротор с отложениями взвешивают с погрешностью не более 1 г. Если масса отложений превышает 50 г, то отложения из ротора удаляют. Ротор промывают бензином, просушивают и устанавливают на двигатель. Масло, слитое из центрифуги, заливают в картер через заливную горловину.

(Измененная редакция, Изм. N 1, 2).

3.9. Через 20 мин после пуска и через 40, 80 и 120 ч работы двигателя из масляной магистрали на холостом ходу отбирают по 100 г пробы масла.

Перед отбором каждой пробы через маслоотборный кран сливают 150-200 г масла для его промывки. После взятия пробы слитое масло заливают обратно в двигатель через заливную горловину.

Масло, отобранное на пробы и оставшееся после испытаний в масляном картере и центрифуге, взвешивают с погрешностью не более 10 г.

3.10. В пробах масла, отобранных при проведении испытаний, определяют:

кинематическую вязкость при 100 °С по ГОСТ 33-2000;

содержание механических примесей по ГОСТ 6370-83;

щелочное число по ГОСТ 11362-96.

Эти показатели не включают в оценку масла.

(Измененная редакция, Изм. N 1, 2).

3.11. После окончания моторных испытаний проводят указанные ниже операции.

3.11.1. Сливают воду из системы охлаждения двигателя.

3.11.2. Отработанное масло из центрифуги и масляного картера сливают и взвешивают.

3.11.3. Двигатель частично разбирают, снимая головку цилиндра, ротор центрифуги, поршень с поршневыми кольцами, шатун с вкладышами, толкатели клапанов, с головки цилиндра снимают клапаны.

3.12. Ротор центрифуги с отложениями взвешивают с погрешностью не более 1,0 г, затем отложения удаляют.

(Измененная редакция, Изм. N 2).

3.13. Подвижность поршневых компрессионных колец оценивают по табл.6, после этого кольца с поршня снимают.

3.14. Поршень, поршневые кольца, шатунные вкладыши и толкатели клапанов ополаскивают в бензине, используемом при проведении испытаний.

Внутренние полости двигателя, масляный картер и ротор центрифуги промывают бензином для удаления шлама.

3.15. В канавках и на перемычках поршня, где имеются отложения нагара, проводят измерение толщины слоя отложений с погрешностью не более 0,05 мм (нутромером, микрометром или другим инструментом, обеспечивающим необходимую точность измерения).

В канавках и на перемычках поршня определяют твердость отложений по табл.8 с помощью графитных карандашей "Конструктор". Для этого карандаш затачивают, не затрагивая графитной вставки, которую затем обрезают по плоскости, перпендикулярной к ее боковой поверхности, так, чтобы длина графитной вставки была 4-6 мм. Острой кромкой, образованной основанием и боковой поверхностью графитной вставки, проводят в направлении стороны заточки по поверхности отложений.

3.16. Проводят оценку загрязненности канавок, перемычек и юбки поршня, а также внутренней поверхности головки поршня.

3.17. 3.18. (Исключены, Изм. N 2).

3.19. (Исключен, Изм. N 1).

3.20. Углеродистые отложения удаляют с поршня и поршневых колец по п.2.15.

3.21. Поршневые кольца и шатунные вкладыши (каждую деталь в отдельности) взвешивают с погрешностью не более 0,001 г.

3.22. (Исключен, Изм. N 1).

3.23. Установку к последующим испытаниям подготавливают по разд.2.

3.24. Последовательность проведения испытаний масел следующая:

эталонное масло М-10Б ,

,

испытуемое масло (четыре испытания).

Испытания эталонного масла проводят по режиму, указанному в табл.5, при расходе картерных газов 8-18 дм /мин.

/мин.

Масса отложений в роторе центрифуги, определяемая в соответствии с разд.4, должна быть не менее 35 и не более 50 г. При отклонении от указанных значений устраняют причины, вызвавшие эти отклонения, и снова проводят контроль установки.

3.25. Испытания образцов масел проводят последовательно на одном и том же комплекте цилиндропоршневой группы до тех пор, пока размеры основных деталей не превысят значений, указанных в табл.1, или прорыв картерных газов на "холодном" или "горячем" режиме не достигнет 25 дм /мин.

/мин.

Средние значения прорыва картерных газов для каждого испытания в серии по абсолютной величине не должны отличаться между собой более чем на 2 дм /мин.

/мин.

3.24, 3.25. (Измененная редакция, Изм. N 2).

3.26. (Исключен, Изм. N 1).

3.27. (Исключен, Изм. N 2).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Оценку склонности испытуемого масла к образованию отложений при низких температурах проводят сравнением массы отложений в роторе центрифуги за время испытаний, в граммах, с предельными нормами на этот показатель (п.4.11).

Суммарная степень загрязнения поршня нагаро- и лакоотложениями, износ компрессионных колец и вкладышей шатунного подшипника не включаются в оценку масла.

(Измененная редакция, Изм. N 2).

4.2. (Исключен, Изм. N 1).

4.2.1. Массу отложений в роторе центрифуги ( ) за весь цикл испытаний без чистки ротора в граммах вычисляют по формуле

) за весь цикл испытаний без чистки ротора в граммах вычисляют по формуле

,

,

где  - масса ротора центрифуги с отложениями после испытания, г;

- масса ротора центрифуги с отложениями после испытания, г;

- масса ротора центрифуги до испытания, г.

- масса ротора центрифуги до испытания, г.

4.2.2. Массу отложений в роторе центрифуги ( ) за весь цикл испытаний с периодической чисткой ротора в граммах вычисляют по формуле

) за весь цикл испытаний с периодической чисткой ротора в граммах вычисляют по формуле

,

,

где  ,

,  ,

,  - масса ротора центрифуги с отложениями после 40, 80 и 120 ч испытания, г.

- масса ротора центрифуги с отложениями после 40, 80 и 120 ч испытания, г.

(Измененная редакция, Изм. N 2).

4.3. (Исключен, Изм. N 2).

4.4. Суммарная степень загрязнения поршня нагаро- и лакоотложениями складывается из оценки состояния подвижности компрессионных колец, а также суммарной загрязненности кольцевых канавок поршня, перемычек между поршневыми канавками поршня и юбки поршня.

(Измененная редакция, Изм. N 1, 2).

4.4.1. Суммарную оценку степени подвижности компрессионных колец ( ) в баллах вычисляют по формуле

) в баллах вычисляют по формуле

,

,

где  ,

,  ,

,  - оценка степени подвижности первого, второго и третьего компрессионного кольца, баллы.

- оценка степени подвижности первого, второго и третьего компрессионного кольца, баллы.

4.4.1.1. Степень подвижности каждого компрессионного кольца ( ) оценивают в баллах по табл.6.

) оценивают в баллах по табл.6.

Таблица 6

Состояние кольца |

Баллы |

Условия оценки |

1. Свободное |

0 |

Кольцо свободно перемещается в канавке поршня под нажимом пальца без всякого сопротивления |

2. Плотное |

1 |

Кольцо перемещается в канавке поршня под нажимом пальца с легким сопротивлением |

3. Тугое |

3 |

Кольцо перемещается в канавке поршня под нажимом пальца со значительным сопротивлением |

4. Защемленное |

3 |

Кольцо не перемещается в канавке поршня под нажимом пальца, отличается блестящей или полированной поверхностью по всей окружности, что свидетельствует о подвижности кольца при работе двигателя (может быть и ограниченной) |

5. Закоксованное |

5 |

Кольцо пригорело и не перемещается в канавке поршня под нажимом пальца, поверхность кольца на пригоревших участках покрыта лакообразными отложениями или нагаром |

Примечания:

1. Защемленное и закоксованное кольцо на дуге 1-60° оценивают соответственно в 3-5 баллов. При увеличении защемления или закоксовывания на каждые 60° дуги следует прибавлять по одному баллу.

2. Поломанные кольца и степень подвижности стального сборного маслосъемного кольца не оценивают.

4.4.2. Суммарную загрязненность всех (кольцевых) поршневых канавок ( ) в баллах вычисляют по формуле

) в баллах вычисляют по формуле

,

,

где  ,

,  ,

,  ,

,  - оценка отложений в первой, второй, третьей и четвертой канавках, баллы.

- оценка отложений в первой, второй, третьей и четвертой канавках, баллы.

4.4.2.1. Отложения одного вида в каждой кольцевой поршневой канавке ( ) оценивают в баллах и вычисляют по формуле

) оценивают в баллах и вычисляют по формуле

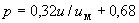

,

,

где  - поверхность внутренней стенки соответственно каждой канавки, покрытая отложениями одного вида, %;

- поверхность внутренней стенки соответственно каждой канавки, покрытая отложениями одного вида, %;

- коэффициент толщины слоя, определяемый по табл.7;

- коэффициент толщины слоя, определяемый по табл.7;

- коэффициент характера отложений, определяемый по табл.8.

- коэффициент характера отложений, определяемый по табл.8.

Результаты оценки отложений каждого вида суммируют.

Таблица 7

Толщина слоя отложений, % радиального зазора |

Коэффициент толщины слоя (макс.) |

Тонкий слой - до 30 |

3,0 |

Слой средней толщины - до 70 |

7,0 |

Толстый слой - свыше 70 |

10,0 |

Примечание. Максимальные радиальные расчетные зазоры между компрессионными кольцами и стенкой канавки поршня - 0,7 мм, между сборным маслосъемным кольцом и стенкой канавки поршня - 1,0 мм, между перемычкой поршня и гильзой цилиндра - 0,3 мм.

Таблица 8

Характер отложений |

Коэффициент характера отложений |

Условия оценки (с применением карандашей "Конструктор") | |

След на поверхности отложений от карандашей |

Царапина на поверхности отложений от карандашей | ||

Лакообразные |

0,1 |

Оценивают визуально | |

Мягкие |

0,3 |

ТМ |

2Т |

Средней твердости |

0,7 |

4Т-2Т |

5Т и большей твердости |

Твердые |

1,0 |

7Т-5Т |

- |

Предельную величину оценки отложений в кольцевой поршневой канавке (10 баллов) дают в случае покрытия поверхности (по окружности) внутренней стенки канавки на 100% толстым слоем твердых отложений. Оценку в 0 баллов дают при совершенно чистой поверхности внутренней стенки канавки. Канавки, в которых имеются защемленные и закоксованные кольца, не оценивают.

4.4.3. Суммарную загрязненность перемычек между кольцевыми поршневыми канавками ( ) в баллах вычисляют по формуле

) в баллах вычисляют по формуле

,

,

где  ,

,  ,

,  - оценка отложений на первой, второй и третьей перемычках, баллы.

- оценка отложений на первой, второй и третьей перемычках, баллы.

4.4.3.1. Отложения одного вида на каждой перемычке между поршневыми канавками ( ) в баллах вычисляют по формуле

) в баллах вычисляют по формуле

,

,

где  - поверхность каждой перемычки, покрытая отложениями одного вида, %.

- поверхность каждой перемычки, покрытая отложениями одного вида, %.

Значения  и

и  определяют по табл.7 и 8.

определяют по табл.7 и 8.

Результаты оценки отложений каждого вида суммируют.

Предельную величину оценки отложений на перемычке между кольцевыми поршневыми канавками (10 баллов) дают при покрытии поверхности перемычки на 100% толстым слоем твердых отложений.

Оценку в 0 баллов дают при совершенно чистой поверхности перемычки.

4.4.4. Суммарную загрязненность юбки поршня ( ) в баллах вычисляют по формуле

) в баллах вычисляют по формуле

,

,

где  ,

,  ,

,  ,

,  ,

,  - оценки отложений соответствующего цвета: черного, темно-коричневого, коричневого, светло-коричневого и желтого, баллы.

- оценки отложений соответствующего цвета: черного, темно-коричневого, коричневого, светло-коричневого и желтого, баллы.

4.4.4.1. Оценку отложений одного цвета на юбке поршня ( ) в баллах вычисляют по формуле

) в баллах вычисляют по формуле

,

,

где  - поверхность юбки поршня, покрытая отложениями одного цвета, %;

- поверхность юбки поршня, покрытая отложениями одного цвета, %;

- коэффициент цвета отложений.

- коэффициент цвета отложений.

Цвет отложений определяют по эталонной шкале (ГОСТ 5726-53), а соответствующий коэффициент цвета - по табл.9.

Таблица 9

Цвет отложений |

Коэффициент цвета |

Желтый |

0,1 |

Светло-коричневый |

0,25 |

Коричневый |

0,5 |

Темно-коричневый |

0,75 |

Черный |

1,0 |

Результаты оценки отложений разных цветов суммируют.

Оценка в 0 баллов - юбка поршня чистая.

Оценка в 10 баллов - 100% поверхности юбки поршня покрытого отложениями черного цвета.

4.4.5, 4.4.5.1. (Исключены, Изм. N 1).

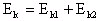

4.4.6. Суммарную оценку степени загрязнения поршня нагаром и лакоотложениями ( ) в баллах с учетом степени подвижности компрессионных колец вычисляют по формуле

) в баллах с учетом степени подвижности компрессионных колец вычисляют по формуле

,

,

где  - суммарная оценка степени подвижности компрессионных колец, определяется по п.4.4.1, баллы;

- суммарная оценка степени подвижности компрессионных колец, определяется по п.4.4.1, баллы;

,

,  ,

,  - суммарные оценки загрязненности различных участков поршня (кольцевых поршневых канавок, перемычек и юбки), определяются по пп.4.4.2, 4.4.3 и 4.4.4, баллы.

- суммарные оценки загрязненности различных участков поршня (кольцевых поршневых канавок, перемычек и юбки), определяются по пп.4.4.2, 4.4.3 и 4.4.4, баллы.

(Измененная редакция, Изм. N 1).

4.5. (Исключен, Изм. N 1).

4.6. Износ компрессионных колец ( ) в граммах определяют по потере их массы за период испытаний и вычисляют по формуле

) в граммах определяют по потере их массы за период испытаний и вычисляют по формуле

,

,

где  - масса каждого компрессионного кольца до испытаний, г;

- масса каждого компрессионного кольца до испытаний, г;

- масса каждого компрессионного кольца после испытаний, г.

- масса каждого компрессионного кольца после испытаний, г.

4.7. Износ вкладышей шатунного подшипника ( ) в граммах определяют по потере их массы за период испытаний и вычисляют по формуле

) в граммах определяют по потере их массы за период испытаний и вычисляют по формуле

,

,

где  , -масса каждого вкладыша шатунного подшипника до испытаний, г;

, -масса каждого вкладыша шатунного подшипника до испытаний, г;

- масса каждого соответствующего вкладыша шатунного подшипника после испытаний, г.

- масса каждого соответствующего вкладыша шатунного подшипника после испытаний, г.

4.8. (Исключен, Изм. N 2).

4.9. (Исключен, Изм. N 1).

4.10. Точность метода

4.10.1. Сходимость

Два результата определений, полученные последовательно одним исполнителем, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, указанных в табл.10.

Таблица 10

Группа масла |

Сходимость, г |

А, Б |

155 |

Б, Б |

90 |

В, В |

20 |

Г |

40 (20) |

Г, Г |

15 |

4.10, 4.10.1. (Измененная редакция, Изм. N 2).

4.11. Моторное масло считается выдержавшим испытания по склонности к образованию отложений при низких температурах в двигателе и относится к соответствующей группе по ГОСТ 17479.1-85, если количество отложений в роторе центрифуги не превышает, г, для масел групп:

А и Б |

- 500; | |

Б и Б |

- 250; | |

Г |

- 200 (100); | |

В и В |

- 60; | |

Г и Г |

- 40; | |

Д |

- 40. |

(Измененная редакция, Изм. N 1, 2).

ПРИЛОЖЕНИЕ

Справочное

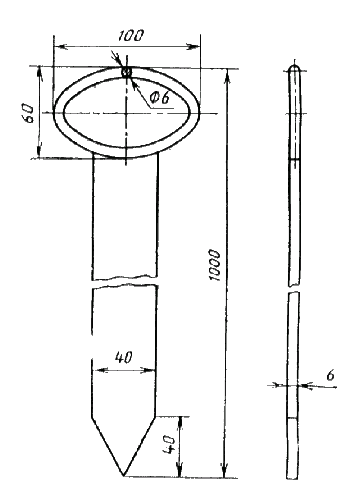

ОПИСАНИЕ ОДНОЦИЛИНДРОВОЙ КАРБЮРАТОРНОЙ УСТАНОВКИ НАМИ-1М

Установка НАМИ-1М состоит из одноцилиндрового стационарного двигателя с универсальным картером, тормозного устройства, агрегатов систем охлаждения и топливоподачи, вспомогательного оборудования и приборного шкафа.

1.1. Двигатель

Одноцилиндровый двигатель является отсеком двигателя ЗИЛ-130 с универсальным чугунным картером.

Агрегаты системы охлаждения и вспомогательного оборудования двигателя установлены на специальном монтажном столе, расположенном между двигателем и электробалансирной машиной.

1.1.1. Основные технические показатели двигателя

Тип |

четырехтактный карбюраторный | |

Число цилиндров |

1 | |

Диаметр цилиндра, мм |

100 | |

Ход поршня, мм |

95 | |

Рабочий объем, л |

0,746 | |

Номинальная мощность, Вт (л.с.) |

13974 (17) | |

Частота вращения при номинальной мощности, рад/с (мин |

320 (3200) | |

Степень сжатия |

6,5 | |

Фазы распределения впускного клапана: |

||

начало открытия |

50° до в.м.т. | |

конец закрытия |

90° после н.м.т. | |

Фазы распределения выпускного клапана: |

||

начало открытия |

70° до н.м.т. | |

конец закрытия |

70° после в.м.т. |

1.2. Система смазки

Смазочная система двигателя - комбинированная с мокрым картером.

Под давлением смазываются шатунный подшипник коленчатого вала, подшипники распределительного вала и втулки коромысел клапанов. Все остальные трущиеся поверхности смазываются посредством разбрызгивания. Масло очищается центробежным маслоочистителем.

1.1.1, 1.2. (Измененная редакция, Изм. N 2).

1.3. Система охлаждения

Система охлаждения двухконтурная с отдельным охлаждением головки цилиндра и масляного картера.

Гильза и головка цилиндра должны охлаждаться принудительно. Подача воды в рубашку охлаждения этих деталей осуществляется водяным насосом, имеющим индивидуальный привод от электродвигателя.

1.4. Система питания

Питание двигателя топливом осуществляется самотеком из топливного бака. На установке НАМИ-1М используется карбюратор К-126П.

1.5. Агрегаты для поглощения и измерения мощности двигателя

Запуск, торможение и измерение основных мощностных показателей двигателя осуществляются с помощью тормозной электробалансирной машины или другим агрегатом, способным поглощать развиваемую мощность и поддерживать требуемое число оборотов двигателя.

1.6. Вспомогательное оборудование

Вспомогательное оборудование включает бачок-охладитель, воздушный ресивер, ресиверы картерных и выхлопных газов, а также водяной насос с приводным электродвигателем.

1.7. Приборный шкаф и измерительное оборудование

Контрольно-измерительные приборы и оборудование для автоматического регулирования температурных параметров двигателя размещены в приборном шкафу установки.

Они позволяют производить измерение и регистрацию следующих параметров:

температуры охлаждающей жидкости, масла и воздуха, поступающего в двигатель;

температуры выпускных газов;

давления масла в масляной магистрали;

противодавления газов на выпуске;

количества картерных газов, прорывающихся в картер.

Осуществляется автоматическое поддержание температур: охлаждающей жидкости на выходе из двигателя масла в поддоне, воздуха на линии всасывания.

Текст документов сверен по:

официальное издание

Нефтепродукты. Масла.

Методы испытаний: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2002

)

) )

) )

)

, В

, В

, В

, В и (Г

и (Г

)

)  «Я не смогла вовремя остановиться»: Новый день для Дарьи из...

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов