- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РАЗДЕЛ 2. УСТРОЙСТВО ОСНОВАНИЙ И ПОКРЫТИЙ ДОРОЖНЫХ ОДЕЖД

См. Технологические карты на устройство земляного полотна и дорожной одежды (Общая часть)

Технологическая карта N 11

УСТРОЙСТВО ЩЕБЕНОЧНОГО ОСНОВАНИЯ, ОБРАБОТАННОГО В ВЕРХНЕЙ

ЧАСТИ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ МЕТОДОМ ПРОПИТКИ (ВДАВЛИВАНИЯ)

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство щебеночного основания из щебня фракции 40-70 мм, обработанного в верхней части пескоцементной смесью по способу пропитки с использованием для уплотнения самоходного катка на пневмошинах ДУ-100.

Пескоцементную смесь из песка и цемента М 400 готовят в грунтосмесительной установке (при расходе цемента 8-12% от массы смеси и расходе воды 6-10%). Принятая длина сменной захватки при устройстве основания составляет 200 м.

1.2. Конструкция основания принята по альбому "Типовые строительные конструкции, изделия и узлы серии 3.503-71/88 "Дорожные одежды для автомобильных дорог общего пользования". Выпуск 0, "Материалы для проектирования".

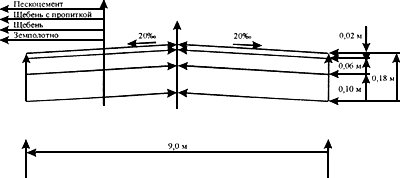

1.3. В технологической карте принята толщина основания в плотном теле 18 см (рис.1) при глубине обработки пескоцементной смесью 6 см, толщина поверхностного слоя из чистого пескоцемента 2 см, ширина основания 9 м.

Рис.1. Схема щебеночного основания, обработанного в верхней

части пескоцементной смесью по способу пропитки

1.4. При устройстве щебеночного основания, обработанного в верхней части пескоцементной смесью, выполняют следующие операции:

- подвозку и распределение щебня;

- подготовку щебня к обработке пескоцементной смесью;

- обработку щебня пескоцементной смесью по способу пропитки;

- уплотнение основания;

- уход за основанием.

1.5. Основание из щебня, обработанного пескоцементной смесью, устраивают в сухую погоду при температуре воздуха не ниже 5 °С.

1.6. Во всех случаях применения технологической карты необходима привязка к местным условиям производства работ с учетом имеющегося в наличии парка дорожно-строительных машин и механизмов, уточнение объемов работ и калькуляции затрат труда.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Перед устройством основания из щебня, обработанного пескоцементной смесью, необходимо:

- обеспечить готовность земляного полотна (нижележащего слоя дорожной одежды) в соответствии с требованиями действующих строительных норм и правил;

- подготовить временные подъездные пути для подачи материалов к месту производства работ;

- произвести плановую и высотную разбивку основания, обеспечивающую соблюдение его проектной толщины, ширины и поперечных уклонов;

- обеспечить водоотвод.

2.2. Работы по устройству щебеночного основания, обработанного в верхней части пескоцементной смесью, ведутся в разработанной технологической последовательности на трех захватках длиной по 200 м каждая.

2.3. На первой захватке выполняются следующие операции:

- доставка щебня фракции 40-70 мм для устройства основания автосамосвалами;

- распределение и разравнивание щебня автогрейдером по всей ширине основания;

- профилирование слоя щебня автогрейдером.

В данной технологической карте щебень доставляют на участок автомобилями-самосвалами КамАЗ-55118 в объеме, необходимом для устройства конструктивного слоя заданной толщины с учетом коэффициента запаса на уплотнение 1,25-1,3, и выгружают на подготовленный нижележащий подстилающий или морозозащитный слой. Ориентировочно потребность щебня на 200 м основания определяют по формуле

![]() ,

,

где ![]() - объем щебня, м

- объем щебня, м![]() ;

;

![]() - ширина основания, м;

- ширина основания, м;

![]() - условная толщина основания в плотном теле принята на 2 см меньше проектной, м;

- условная толщина основания в плотном теле принята на 2 см меньше проектной, м;

![]() - коэффициент запаса на уплотнение щебня (1,25-1,30);

- коэффициент запаса на уплотнение щебня (1,25-1,30);

![]() - коэффициент потерь щебня при транспортировке и укладке (1,03).

- коэффициент потерь щебня при транспортировке и укладке (1,03).

Щебень выгружают двумя рядами параллельно продольной оси основания.

Разравнивание и планировку щебня производят автогрейдером ДЗ-122 за 4 прохода по одному следу, выполняя проходы по челночной схеме с рабочим ходом в одном направлении.

При первом и втором проходах по одному следу выполняют распределение и грубое разравнивание щебня, при третьем проходе - окончательное разравнивание. Во время четвертого прохода производят окончательное профилирование и планировку щебеночного слоя по проектным отметкам с учетом осадки слоя при уплотнении.

Первый, второй и третий проход автогрейдера по одному следу начинают от краев основания, двигаясь вдоль обочин и ориентируясь по высотникам разбивки, с постепенным перемещением к середине основания, перекрывая предыдущий след на 0,7-1,3 м. Образовавшиеся излишки щебня используют для заполнения пространства на поверхности основания.

Четвертый проход по одному следу начинают с середины основания, двигаясь вдоль оси с постепенным перемещением к обочинам. Излишки щебня также используют для заполнения углублений и пустот.

Каждый последующий проход по одному следу начинают после завершения проходов по всей ширине основания.

Отвал автогрейдера устанавливают в следующем положении:

- при первом и втором проходах по одному следу: угол захвата 40-50°, угол резания до 40°, угол наклона 3-5°;

- при третьем проходе: угол захвата 55-60°, угол резания 45-60°, угол наклона по проектному поперечному уклону основания;

- при четвертом проходе: начинают планировку с углом захвата отвала 90°, затем угол захвата устанавливают на 60-65°, а угол резания до 40°, угол наклона соответствующим поперечному уклону основания.

2.4. На второй захватке выполняются следующие технологические операции:

- увлажнение слоя щебня поливомоечной машиной;

- подкатку щебеночного слоя легким катком.

Для выявления неровностей щебеночного слоя и для обеспечения проезда построечного транспорта щебень подкатывают легким вальцовым катком за 2-4 прохода по одному следу. В карте принята прикатка самоходным гладковальцовым катком ДУ-96. Первый проход катка осуществляют с захватом обочин для обеспечения упора основания.

Необходимо произвести увлажнение основания поливомоечной машиной из расчета 3-10 л/м![]() . В качестве поливомоечной машины принята МД 433-03.

. В качестве поливомоечной машины принята МД 433-03.

2.5. На третьей захватке выполняются следующие технологические операции:

- доставка пескоцементной смеси на участок автомобилями-самосвалами;

- распределение пескоцементной смеси автогрейдером;

- вдавливание пескоцементной смеси в щебеночный слой пневмокатками;

- уплотнение основания катком на пневмошинах;

- окончательное уплотнение основания гладковальцовым катком;

- нанесение пленкообразующего материала на поверхность слоя основания;

- уход за готовым слоем основания.

Пескоцементную смесь доставляют в необходимом количестве автомобилями-самосвалами (принят КамАЗ 55118) и выгружают на щебеночный слой двумя рядами.

Ориентировочно количество вводимой смеси определяют по пустотности щебня в плотном слое и заданной глубине обработки по формуле

![]() ,

,

где ![]() - ширина основания, м;

- ширина основания, м;

![]() - длина захватки, м;

- длина захватки, м;

![]() - глубина пропитки пескоцементной смесью, м;

- глубина пропитки пескоцементной смесью, м;

![]() - толщина пескоцементного слоя, м;

- толщина пескоцементного слоя, м;

![]() - пустотность щебня, доли единицы;

- пустотность щебня, доли единицы;

![]() - коэффициент потерь смеси, принят равным 1,03.

- коэффициент потерь смеси, принят равным 1,03.

После выгрузки на поверхность основания пескоцементную смесь разравнивают автогрейдером ДЗ-122 за 3-4 прохода по одному следу. Распределение смеси на всю ширину основания выполняют в соответствии с п.2.3 настоящей карты.

Пескоцементную смесь, распределенную ровным слоем по поверхности щебня, вдавливают в пустоты верхней части щебеночного слоя за 2-3 прохода пневмокатка по одному следу по челночной схеме. Вдавливание смеси осуществляют немедленно после ее распределения во избежание высыхания тонкого слоя смеси. Эту операцию выполняют самоходным катком на пневматических шинах ДУ-100.

Длину уплотняемого участка (хода катка) принимают равной длине спланированного.

Вдавливание пескоцементной смеси начинают от краев основания с постепенным смещением проходов катка к середине основания и перекрытием предыдущего следа на 0,25-0,40 м. При этом скорость катка должна быть 1,5-2 км/ч и движение должно происходить плавно, без рывков.

Для достижения стандартной плотности основания его уплотняют катком ДУ-100 (на пневматических шинах) за 12-16 проходов по одному следу и доуплотняют легким гладковальцовым катком ДУ-96. Для создания упорной части по краям основания делают на 2 прохода больше по одному следу.

Укатку щебня начинают также от краев основания с постепенным смещением к середине по челночной схеме, перекрывая предыдущий след на 0,25-0,4 м.

При первых 4-5 проходах каток двигается со скоростью 2-4 км/ч. Последующие проходы выполняют со скоростью 8-10 км/ч. Давление воздуха в шинах при этом должно быть постоянным (0,6-0,8 МПа).

Окончательное количество проходов уточняют путем пробной укатки. Отсутствие следа от катка и волны на основании перед ним свидетельствует о необходимой плотности слоя.

Для доуплотнения верхней части основания и ликвидации неровностей от колес пневмокатка производят окончательное уплотнение самоходным гладковальцовым катком за 3-5 проходов по одному следу по челночной схеме.

Необходимо учитывать, что уплотнение основания, включая доставку, разравнивание и вдавливание пескоцементной смеси, ограничено сроками схватывания цемента и не должно превышать 3 ч, а при температуре менее 10 °С - не более 5 ч после введения в смесь воды.

Для увеличения сроков схватывания в пескоцементную смесь вводят добавки ПАВ.

Сразу после уплотнения основания на поверхность наносят пленкообразующие материалы - помароль, лак-этиноль или битумную эмульсию при норме розлива 0,6-0,8 л/м![]() .

.

Распределение пленкообразующего материала производят автогудронатором (принят ДС-39Б), подготовленным для розлива по заданной норме. Окончательное количество распределенного материала уточняется пробой на первых участках розлива.

Пленкообразующий материал распределяют ровным слоем по всей ширине основания, без пропусков.

Розлив производят сначала по одной, а затем по другой половине основания.

Перед подходом к началу участка автогудронатор должен набрать необходимую скорость, обеспечивающую норму розлива, при этом кран распределительного агрегата открывают за 1-1,5 м до начала полосы распределения.

Движение построечного транспорта можно открывать после набора основанием 70% проектной прочности, но не ранее чем через 7 сут.

2.6. Качество основания из щебня, обработанного не на полную глубину пескоцементной смесью, должно соответствовать требованиям СНиП 3.06.03-85 "Автомобильные дороги". При выполнении работ по устройству щебеночного основания, обработанного пескоцементной смесью методом вдавливания, следует руководствоваться картой операционного контроля качества работ (табл.3).

2.7. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов приведена в табл.1, состав отряда - в табл.2.

Таблица 1

Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

|

|

|

|

|

|

|

|

|

Затраты труда и заработная плата на захватку длиной | ||||||||||

|

|

|

|

|

|

Коли- |

|

Потреб- |

Норма времени, чел.-ч |

Заработная плата, руб.-коп. | |||||||||

|

N про- |

N за- |

Источ- |

Описание рабочих процессов в порядке их технологической последова- |

Еди- |

на за- |

на |

Про- |

на за- |

на |

на еди- |

на пол- |

на еди- |

на пол- | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 | |||||

|

I. Основные земляные работы (захватка | ||||||||||||||||||

|

1 |

|

Расчет |

Транспортировка щебня фр.40-70 мм самосвалом КамАЗ-55118 на расстояние 10 км: 9·0,16·1,3·1,03·200=386 |

м |

386 |

1930 |

60,8 |

6,35 |

31,74 |

0,132 |

50,95 |

2-45 |

945-70 | |||||

|

2 |

|

Расчет |

Разравнивание и предварительная планировка щебня автогрейдером ДЗ-122: 9·200=1800 |

м |

1800 |

9000 |

6150 |

0,29 |

1,46 |

0,0013 |

2,34 |

0-02,8 |

50-40 | |||||

|

3 |

|

Расчет |

Окончательное профилирование щебеночного слоя под укатку автогрейдером ДЗ-122 |

м |

1800 |

9000 |

13330 |

0,14 |

0,68 |

0,0006 |

1,08 |

0-01,3 |

23-40 | |||||

|

4 |

|

Расчет |

Увлажнение слоя щебеночного основания из расчета 3% от массы щебня поливомоечной машиной МД 433-03 при дальности возки 3 км: 386·1,6·0,03=19 |

м |

19 |

95 |

68,0 |

0,28 |

1,34 |

0,079 |

1,50 |

1-47 |

27-93 | |||||

|

5 |

|

Расчет |

Подкатка щебеночного слоя гладковальцовым самоходным катком ДУ-96 за 4 прохода по одному следу: 9·200=1800 |

м |

1800 |

9000 |

4000 |

0,45 |

2,25 |

0,002 |

3,6 |

0-03,9 |

70-20 | |||||

|

6 |

|

Расчет |

Транспортировка пескоцементной смеси самосвалом КамАЗ-55118 на расстояние 10 км: 9·200·(0,06·0,35+0,02)·1,03= |

м |

76 |

380 |

60,8 |

1,25 |

6,25 |

0,132 |

10,0 |

2-45 |

186-20 | |||||

|

7 |

|

Расчет |

Прием пескоцементной смеси, очистка кузовов самосвалов (дорожный рабочий II разряда) |

чел.-ч |

8 |

40 |

- |

- |

- |

1 |

8 |

14-59 |

116-72 | |||||

|

8 |

|

Расчет |

Распределение пескоцементной смеси автогрейдером ДЗ-122 с планировкой поверхности слоя |

м |

1800 |

9000 |

4700 |

0,38 |

1,91 |

0,0017 |

3,06 |

0-03,6 |

64-80 | |||||

|

9 |

|

Расчет |

Окончательное профилирование основания автогрейдером ДЗ-122 под укатку |

м |

1800 |

9000 |

11430 |

0,16 |

0,79 |

0,0007 |

1,26 |

0-01,5 |

27-00 | |||||

|

10 |

|

Расчет |

Вдавливание пескоцементной смеси в щебень за 4 прохода по одному следу самоходным катком ДУ-100 на пневмошинах |

м |

1800 |

9000 |

8890 |

0,2 |

1,00 |

0,0009 |

2,00 |

0-01,9 |

34-20 | |||||

|

11 |

|

Расчет |

Уплотнение основания самоходным катком ДУ-100 на пневматических шинах при 15 проходах по одному следу |

м |

1800 |

9000 |

4000 |

0,45 |

2,25 |

0,002 |

3,6 |

0-04,3 |

77-40 | |||||

|

12 |

|

Расчет |

Окончательное уплотнение основания гладковальцовым самоходным катком ДУ-96 за 5 проходов по одному следу |

м |

1800 |

9000 |

3330 |

0,54 |

2,70 |

0,0024 |

4,32 |

0-04,7 |

84-60 | |||||

|

13 |

|

Расчет |

Распределение по основанию защитного пленкообразующего материала автогудронатором ДС-39Б 0,001·1800·1=1,8 |

т |

1,8 |

9 |

80 |

0,02 |

0,11 |

0,1 |

0,18 |

1-74 |

3-12 | |||||

|

|

|

|

ИТОГО: |

|

|

|

|

|

|

|

92,07 |

|

1715-57 | |||||

_______________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

Таблица 2

Состав отряда

|

Машины |

Профессия и разряд рабочего |

Потребность в машино-сменах |

Потребность в машинах |

Коэффи- |

Коли- | |

|

|

|

на захватку |

на 1000 м |

|

|

|

|

Самосвал |

Машинист |

7,6 |

38,0 |

8 |

0,95 |

8 |

|

Автогрейдер |

Машинист |

0,97 |

4,84 |

1 |

0,97 |

1 |

|

Поливомоечная машина |

Водитель |

0,28 |

1,34 |

1 |

0,28 |

1 |

|

Гладковальцовый самоходный каток ДУ-96 |

Машинист |

0,99 |

4,95 |

1 |

0,99 |

1 |

|

Самоходный каток на пневмошинах ДУ-100 |

Машинист VI разряда |

0,65 |

3,25 |

1 |

0,65 |

1 |

|

Автогудронатор |

Машинист |

0,02 |

0,11 |

1 |

0,02 |

1 |

|

|

Рабочий-дорожник |

|

|

|

|

1 |

|

|

ИТОГО: |

10,54 |

52,6 |

13 |

|

14 |

Технологический план потока по устройству щебеночного основания, обработанного не на полную глубину пескоцементной смесью методом пропитки (вдавливания), приведен на рис.2.

Рис.2. Технологический план потока при устройстве щебеночного

основания по способу пропитки верхней части пескоцементной смесью

Таблица 3

Технология операционного контроля качества работ при устройстве щебеночного

основания по способу пропитки верхней части пескоцементной смесью

|

Основные операции, подлежащие контролю |

Состав контроля |

Метод и средства контроля |

Режим |

Лицо, осуще- |

Предельные отклонения |

Где регист- |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Разравнивание и планировка щебня |

Ширина слоя, толщина слоя |

Инструмен- |

Не реже одного раза в смену |

Мастер |

Отклонения по ширине |

Общий журнал работ |

|

Обработка верх- |

|

Лабораторный |

|

|

|

|

|

|

1. Влажность пескоцементной смеси |

1. В соответствии с ГОСТ 5180-84 |

Не реже одного раза в смену |

Лабо- |

1. Не более 35% от оптимальной влажности |

Журнал лабора- |

|

|

2. Прочность пескоцементной смеси |

2. В соответствии с ГОСТ 23558-94 |

-"- |

-"- |

2. Не менее установленной марки |

-"- |

|

|

3. Однородность состава верхнего слоя |

3. Метод рассева смеси, отобранной из основания |

-"- |

-"- |

3. Отклонение однородности состава не должно превышать 15% |

|

|

Уплотнение основания |

|

Визуальный |

|

|

|

|

|

|

1. Плотность основания |

1. Контрольный проход катка массой 10-13 т |

1. По всей длине конт- |

Мастер |

1. Раздавлива- |

Общий журнал работ |

|

|

|

Инструмен- |

|

|

|

|

|

|

2. Прочность основания |

2. Склерометры для определения прочности методами неразрушающего контроля |

2. Не реже одного раза в смену (после 7 сут твердения ПЦС) |

Лабо- |

2. Не менее установленной марки |

Журнал лабора- |

|

|

|

Инструмен- |

|

|

|

|

|

|

3. Высотные отметки по оси |

3. Нивелир, рейка |

3. Промеры не реже, чем через 100 м |

Геоде- |

3. Отклонения |

Журнал техни- |

|

|

4. Ровность |

4. Трехметровая рейка с клиновым промерником |

4. Промеры не реже, чем через 100 м на расстоянии 0,75-1 м от каждой кромки основания в пяти контрольных точках |

Мастер |

4. Просветы не должны превышать 10 мм |

Журнал общих работ |

|

|

5. Поперечные уклоны |

5. Нивелир, рейка |

5. Промеры не реже, чем через 100 м |

Геоде- |

5. Отклонения от проектных значений в пределах 60,01* |

Журнал техни- |

|

|

|

Трехметровая рейка (уклономер) |

-"- |

Мастер |

-"- |

Журнал общих работ |

|

Уход за основанием |

Равномерность распределения пленкообразую- |

Визуальный |

Не менее одного раза в смену |

Мастер, лабо- |

Количество точек изменения окраски или вспенивания не более двух |

Журнал общих работ |

_________________

* Соответствует оригиналу. - Примечание изготовителя базы данных.

3. БЕЗОПАСНОСТЬ ТРУДА

При профилировании основания необходимо руководствоваться схемой профилирования, которая включает в себя детальную разработку каждого прохода автогрейдера.

Одновременная работа двух или нескольких автогрейдеров, идущих друг за другом, допускается при соблюдении между ними расстояния не менее 20 м.

При развороте автогрейдера в конце профилируемого участка, а также на крутых поворотах дороги движение их должно осуществляться на минимальной скорости.

При работе в ночное время у автогрейдера включается освещение, обеспечивающее хорошую видимость фронта работы и рабочих органов.

При осмотре автогрейдера двигатель должен быть заглушен, а рабочий орган опущен на грунт.

При производстве работ по устройству земляного полотна бульдозером руководствуются следующей технической литературой:

1. СНиП III-4-80. Техника безопасности в строительстве*.

_______________

* На территории Российской Федерации действуют ГОСТ Р 12.3.048-2002, СНиП 12-03-2001, СНиП 12-04-2002. - Примечание изготовителя базы данных.

2. СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования.

3. ТОИ Р-218-05-93. Типовая инструкция по охране труда для машиниста автогрейдера.

4. ТОИ Р-218-07-93. Типовая инструкция по охране труда для машиниста катка.

5. ТОИ Р-218-26-94. Типовая инструкция по охране труда для машиниста автополивомоечной машины.

6. Спельман Е.П. Техника безопасности при эксплуатации строительных машин и средств малой механизации. - М.: Стройиздат, 1986. - 271 с.: ил.

«У нас такое крайне редко бывает!» В Comedy Club представили...

«У нас такое крайне редко бывает!» В Comedy Club представили...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов