- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 27380-87

Группа Е34

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТЕКЛОПЛАСТИКИ ПРОФИЛЬНЫЕ ЭЛЕКТРОИЗОЛЯЦИОННЫЕ

Общие технические условия

Section electrical insulating fiber-glass reinforced plastics.

General specifications

ОКП 22 9642

Срок действия с 01.01.89

до 01.01.94*

_______________________________

* Ограничение срока действия снято по протоколу N 3-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 5-6, 1993 год). -

Примечание изготовителя базы данных.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

ИСПОЛНИТЕЛИ

В.А.Чемуранов (руководитель темы), Е.П.Венгесов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.08.87 N 3422

3. СРОК ПЕРВОЙ ПРОВЕРКИ - 1993 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ:

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта перечисления, приложения |

|

ГОСТ 2.309-73 |

4.7.3; 4.12 |

|

ГОСТ 8.064-79 |

4.7.3; 4.12 |

|

ГОСТ 12.1.004-85 |

2.4.5 |

|

ГОСТ 12.1.005-76 |

2.4.2, 2.4.3 |

|

2.4.7 | |

|

ГОСТ 12.1.044-84 |

2.4.5 |

|

ГОСТ 12.2.003-74 |

2.4.6 |

|

2.4.4 | |

|

2.4.4 | |

|

ГОСТ 12.4.038-78 |

2.4.4 |

|

ГОСТ 12.4.039-78 |

2.4.4 |

|

ГОСТ 515-77 |

2.6.4 |

|

ГОСТ 2991-85 |

2.6.3; 5.1.3 |

|

ГОСТ 3560-73 |

2.6.3; 2.6.4 |

|

ГОСТ 4647-80 |

4.10 |

|

ГОСТ 4648-71 |

2.7.1 |

|

ГОСТ 4650-80 |

4.14 |

|

ГОСТ 4651-82 |

4.8 |

|

ГОСТ 6433.1-71 |

4.2 |

|

ГОСТ 6433.2-71 |

4.15 |

|

ГОСТ 6433.3-71 |

4.16.1; 4.16.2 |

|

ГОСТ 9557-73 |

2.6.4 |

|

ГОСТ 9569-79 |

2.6.4 |

|

ГОСТ 11262-80 |

4.9 |

|

ГОСТ 12082-82 |

2.6.3 |

|

ГОСТ 13537-68 |

4.9 |

|

ГОСТ 14192-77 |

2.5.2 |

|

ГОСТ 15102-75 |

5.1.3 |

|

ГОСТ 15846-79 |

2.6.3 |

|

ГОСТ 16266-70 |

2.6.3 |

|

ГОСТ 16511-77 |

2.6.4 |

|

ГОСТ 17308-85 |

2.6.3 |

|

ГОСТ 18477-79 |

2.6.3 |

|

ГОСТ 20435-75 |

5.1.3 |

|

ГОСТ 21140-75 |

2.6.4 |

|

ГОСТ 21650-76 |

2.6.4 |

|

ГОСТ 21929-76 |

2.6.4 |

|

2.6.1; 5.1.1 | |

|

ГОСТ 24634-81 |

2.6.3 |

Настоящий стандарт распространяется на профильные электроизоляционные стеклопластики (далее - стеклопластики), применяемые в качестве электроизоляционного конструкционного материала.

Показатели технического уровня, установленные настоящим стандартом, предусмотрены для высшей категории качества.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы стеклопластиков, применяемые смола и наполнитель, длительно-допустимая рабочая температура, назначение и свойства приведены в табл.1.

Таблица 1

|

Обозна- |

Смола |

Наполнитель |

Длительно допустимая рабочая температура, °С |

Назначение и свойства |

|

111 |

Эпоксидно- |

Ровинг из стеклянных волокон |

От минус 60 |

Общего назначения. |

|

112 |

|

|

|

Подобно типу 111. |

|

113 |

|

Ровинг из стеклянных нитей |

|

Общего назначения. |

|

114 |

|

|

|

Подобно типу 113. |

|

211 |

Эпоксидно- |

|

|

Ограниченного применения. Повышенные физико-механические свойства. Применяется в электромашиностроении |

|

212 |

|

|

|

Подобно типу 211. |

|

311 |

Эпоксидно- |

|

От минус 60 |

Общего назначения. |

|

312 |

|

|

|

Подобно типу 311. |

|

511 |

Полиэфири- |

|

|

Подобно типу 311 |

1.2. Профильный стеклопластик должен изготовляться в виде прутков (трубок) заданного профиля методом непрерывной протяжки через формующую фильеру ровинга из стеклянных нитей предварительно пропитанных связующим.

Длина прутков (трубок) должна быть кратной длине изготовляемых из них деталей с учетом порезки и оптимального заполнения транспортной тары, но не менее 1000 мм.

Обозначение типов стеклопластиков по настоящему стандарту и марок по техническим условиям указано в приложении 1.

1.3. Поперечное сечение, конфигурация и предельные отклонения размеров стеклопластика должны быть указаны в стандартах или технических условиях на конкретную марку материала.

1.4. Условное обозначение стеклопластика должно содержать:

наименование марки, номинальные размеры и обозначение технических условий на конкретную марку стеклопластика.

Пример условного обозначения должен быть указан в стандартах или технических условиях.

Тип стеклопластика обозначается тремя цифрами, из которых первая обозначает смолу, вторая - наполнитель, третья - основное отличительное свойство.

Коды ОКП стеклопластиков приведены в приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Стеклопластики должны изготовляться в соответствии с требованиями настоящего стандарта, стандартов или технических условий на конкретную марку стеклопластика по технологической документации, утвержденной в установленном порядке.

2.2. Характеристики

2.2.1. Поверхность стеклопластиков должна быть гладкой, без посторонних включений, расслоений и трещин. Цвет стеклопластика и дополнительные требования должны быть указаны в стандартах или технических условиях на конкретную марку.

Состояние поверхности стеклопластиков должно соответствовать образцам, утвержденным в установленном порядке.

Допускается наличие продольных швов по плоскости разъема (смыкания) фильеры, не превышающих предельные отклонения размеров стеклопластика.

2.2.2. При распиловке поперек волокон на стеклопластике не должно быть трещин, расщепления концов, отслаивания.

2.2.3. По физико-механическим и электрическим свойствам стеклопластики всех типов должны соответствовать требованиям, указанным в табл.2-3.

Таблица 2

|

Наименование показателя |

Норма для стеклопластика типа | |||

|

|

111 |

112 |

113 |

114 |

|

1. Разрушающее напряжение при статическом изгибе поперек волокон, МПа, не менее |

900 |

- |

300 |

110 |

|

2. Разрушающее напряжение при растяжении, МПа, не менее |

|

|

|

|

|

а) для диаметров 15; 22 мм |

- |

800 |

- |

- |

|

б) для диаметров 28; 30; 36 мм |

- |

700 |

- |

- |

|

3. Разрушающее напряжение при сжатии вдоль оси МПа, не менее |

260 |

- |

150 |

140 |

|

4. Ударная вязкость поперек волокон, кДж/м |

350 |

250 |

- |

- |

|

5. Сопротивление раскалыванию вдоль волокон, кН/м, не менее |

250 |

- |

- |

|

|

6. Стойкость к кратковременному нагреву в течение 24 ч, °С, не менее |

200 |

- |

180 |

200 |

|

7. Водопоглощение, %, не более |

0,2 |

0,05* |

- |

0,5 |

|

8. Удельное поверхностное электрическое сопротивление, Ом, не менее |

1·10 |

1·10 |

- |

5·10 |

|

9. Электрическая прочность при частоте 50 Гц, в условиях комнатной среды, трансформаторное масло, кВ эфф/мм, не менее |

|

|

|

|

|

вдоль волокон |

1,5 |

2,5** |

- |

- |

|

поперек волокон |

- |

- |

- |

5,0 |

________________

* 0,03 - для марки СПП-ЭВ.

** 3,5 - для марки СПП-ЭВ.

Таблица 3

|

Наименование показателя |

Норма для стеклопластика типа | ||||

|

|

211 |

212 |

311 |

312 |

511 |

|

1. Разрушающее напряжение при статическом изгибе, МПа, не менее |

|

|

|

|

|

|

поперек волокон в исходном состоянии |

900 |

900 |

900 |

900 |

900 |

|

вдоль волокон при температуре |

|

|

|

|

|

|

(140±2) °С |

120 |

120 |

- |

- |

- |

|

(150±2) °С |

- |

100 |

- |

100 |

- |

|

2. Разрушающее напряжение при растяжении, МПа, не менее |

- |

- |

- |

- |

580 |

|

3. Ударная вязкость поперек волокон, кДж/м |

350 |

350 |

300 |

300 |

250 |

|

4. Сопротивление раскалыванию, кН/м, не менее |

300 |

- |

300 |

300 |

- |

|

5. Предел прочности на срез вдоль волокон, МПа, не менее, при температуре |

|

|

|

|

|

|

(140±2) °С |

50 |

50 |

- |

- |

- |

|

(150±2) °С |

- |

40 |

- |

30 |

- |

|

6. Стойкость к кратковременному нагреву, °С, в течение 24 ч |

200±2 |

210±2 |

230±2 |

230±2 |

250±2 |

|

5 ч |

- |

- |

- |

250±2 |

- |

|

7. Водопоглощение, %, не более |

0,20 |

0,20 |

0,20 |

0,20 |

0,70 |

|

8. Удельное поверхностное электрическое сопротивление в исходном состоянии, Ом, не менее |

1·10 |

1·10 |

1·10 |

1·10 |

1·10 |

Показатели плотности стеклопластиков приведены в приложении 3.

2.3. Требования к сырью и материалам

Сырье и материалы, применяемые для изготовления стеклопластиков, должны указываться в стандарте или технических условиях на конкретную марку стеклопластика.

2.4. Требования безопасности

2.4.1. Стеклопластики не токсичны, не взрывоопасны, при их переработке не возникает токсичных отходов, требующих утилизации.

2.4.2. При механической обработке стеклопластиков в воздушную зону производственных помещений выделяется стеклянная пыль и пыль отвержденного связующего вещества.

Пыль раздражающе действует на слизистую оболочку дыхательных путей и кожные покровы работающих, вызывает зуд кожи, может привести к заболеванию дыхательных путей.

Предельно допустимая концентрация пыли в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005-76* и не должна быть более 4 мг/м![]() , класс опасности - 4.

, класс опасности - 4.

________________

* На территории Российской Федерации действует ГОСТ 12.1.005-88. Здесь и далее. - Примечание изготовителя базы данных.

2.4.3. Механическая обработка стеклопластиков должна производиться в помещении с воздухообменом, осуществляющимся приточной и вытяжной вентиляцией. Рабочие места должны быть оборудованы отсасывающими устройствами. Основные требования к методам контроля состояния воздуха рабочей зоны по ГОСТ 12.1.005-76. Воздух, удаленный с места механической обработки стеклопластиков, должен подвергаться очистке.

2.4.4. При применении стеклопластика необходимо соблюдать требования пожарной безопасности в соответствии с ГОСТ 12.1.004-85*.

______________

* На территории Российской Федерации действует ГОСТ 12.1.004-91. - Примечание изготовителя базы данных.

Стеклопластики всех типов относятся к группе горючих материалов в соответствии с ГОСТ 12.1.044-84*. Способность взрываться и гореть при взаимодействии с водой, кислородом и другими веществами отсутствует.

______________

* На территории Российской Федерации действует ГОСТ 12.1.044-89. - Примечание изготовителя базы данных.

Температура самовоспламенения должна быть указана в стандартах или технических условиях на стеклопластики конкретных марок.

При возникновении пожара используют средства тушения: пену, распыленную воду, песок, кошму, углекислотные или пенные огнетушители.

2.4.5. Производственное оборудование должно соответствовать требованиям безопасности согласно ГОСТ 12.2.003-74*.

______________

* На территории Российской Федерации действует ГОСТ 12.2.003-91. - Примечание изготовителя базы данных.

2.4.6. При проведении электрических испытаний образцов стеклопластика должны соблюдаться требования безопасности по ГОСТ 12.1.019-79.

2.4.7. Дополнительные требования безопасности труда или при переработке стеклопластиков, при необходимости, должны быть указаны в стандартах или технических условиях на конкретную марку стеклопластика.

2.5. Маркировка

2.5.1. На каждой пачке стеклопластика, ящике или обрешетке должна быть наклеена этикетка, содержащая:

товарный знак предприятия-изготовителя;

номер партии и дату ее изготовления;

условное обозначение стеклопластика;

массу нетто в килограммах;

обозначение технических условий на данную марку стеклопластика;

изображение государственного Знака качества;

штамп технического контроля предприятия-изготовителя.

2.5.2. Транспортная маркировка должна соответствовать ГОСТ 14192-77* с нанесением на транспортную тару манипуляционного знака "Боится сырости".

______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

Кроме того на транспортную тару наносится:

условное обозначение стеклопластика;

номер партии или номер ящика;

масса нетто в килограммах;

изображение государственного Знака качества.

2.6. Упаковка

2.6.1. Упаковка стеклопластиков должна соответствовать ГОСТ 23216-78. Вид упаковки ВУ-I, а для стеклопластика типа 112 - ВУ-IIА-5.

2.6.2. Перед упаковыванием поверхность стеклопластиков должна быть очищена от пыли, посторонних включений и частиц смолы.

2.6.3. Каждая партия стеклопластиков комплектуется в товарные пачки массой не более 15 кг. Пачки должны быть перевязаны шпагатом по ГОСТ 17308-85* или ГОСТ 16266-70* и уложены в дощатые ящики типа VI по ГОСТ 2991-85 или в обрешетки по ГОСТ 12082-82 типов II-4 и III, штабелируемые по высоте, или в ящики или в обрешетки по нормативно-технической документации, а также в контейнеры по ГОСТ 18477-79.

______________

* На территории Российской Федерации действует ГОСТ 17308-88. - Примечание изготовителя базы данных.

Стеклопластики, поставляемые на экспорт, должны упаковываться по ГОСТ 24634-81.

Ящики или обрешетки должны быть обиты по торцам стальной лентой по ГОСТ 3560-73, скрепленной в замок или внахлестку.

Упаковка стеклопластиков, поставляемых в район Крайнего Севера и труднодоступные районы, - по ГОСТ 15846-79*.

______________

* На территории Российской Федерации действует ГОСТ 15846-2002. - Примечание изготовителя базы данных.

2.6.4. Ящики должны быть выложены внутри упаковочной бумагой по ГОСТ 515-77 или парафинированной бумагой по ГОСТ 9569-79*.

______________

* На территории Российской Федерации действует ГОСТ 9569-2006. - Примечание изготовителя базы данных.

Размеры ящиков выбираются в зависимости от размеров стеклопластиков и в соответствии с требованиями ГОСТ 16511-86 или ГОСТ 21140-75*.

______________

* На территории Российской Федерации действует ГОСТ 21140-88. - Примечание изготовителя базы данных.

Масса брутто должна быть не более 80 кг.

При размере партии, позволяющей сформировать транспортный пакет, укрупнение грузовых мест следует производить по ГОСТ 21929-76.

Пакет формируется на поддоне по ГОСТ 9557-73*.

______________

* На территории Российской Федерации действует ГОСТ 9557-87. - Примечание изготовителя базы данных.

Для скрепления ящиков в пакете используется стальная упаковочная лента толщиной не менее 0,20 мм и шириной не менее 15 мм по ГОСТ 3560-73. Средства скрепления в транспортные пакеты по ГОСТ 21650-76. Масса пакета должна быть не более 1000 кг.

2.7. Дополнительные требования должны быть указаны в стандартах или технических условиях на конкретную марку стеклопластиков.

3. ПРИЕМКА

3.1. Для проверки соответствия стеклопластиков требованиям настоящего стандарта, стандартов или технических условий на конкретные марки устанавливают приемо-сдаточные, периодические и типовые испытания.

3.2. Стеклопластик принимают партиями.

За партию принимают стеклопластик одного размера и профиля, изготовленный за одни сутки на одной партии связующего и наполнителя.

Каждая партия стеклопластиков должна сопровождаться документом о качестве с указанием следующих данных:

товарного знака предприятия-изготовителя;

номера партии и даты ее изготовления;

условного обозначения стеклопластика;

массы нетто в килограммах;

штампа технического контроля предприятия-изготовителя;

обозначения стандарта или технических условий на конкретную марку стеклопластиков;

изображения государственного Знака качества.

3.3. Приемо-сдаточным испытаниям должна быть подвергнута каждая партия стеклопластика. Состав испытаний и объем выборки должен соответствовать указанному в табл.4, 5.

Таблица 4

|

|

Пункт |

|

Размер образца, мм |

Вид испытаний стеклопластика типа | ||||||||||

|

Наименование |

техни- |

мето- |

Коли- |

длина |

ширина (диа- |

тол- |

111 |

112 |

113 |

114 | ||||

|

1. Размеры, мм |

1.2; 1.3 |

4.4, 5.5 |

Не менее |

Все размеры |

Приемо-сдаточные | |||||||||

|

2. Внешний вид |

2.2.1, 2.2.2 |

4.6 |

Не менее |

|

| |||||||||

|

3. Разрушающее напряжение при статическом изгибе поперек волокон, МПа |

2.2.3 (табл.2, п.2) |

4.7 |

5 |

100±1 |

10±0,5 |

4±0,2 |

Перио- |

- |

Периодические | |||||

|

|

|

|

|

|

Поперечное сечение* |

|

|

| ||||||

|

4. Разрушающее напряжение при растяжении, МПа |

2.2.3 |

4.9 |

5 |

Не менее 250 |

15±0,5 |

3±0,2 |

- |

Перио- |

- |

- | ||||

|

5. Разрушающее напряжение при сжатии вдоль оси, МПа |

2.2.3 (табл.2, п.4) |

4.8 |

5 |

30±0,5 |

15±0,5 |

10±0,5 |

Перио- |

- |

Периодические | |||||

|

6. Ударная вязкость поперек волокон, кДж/м |

2.2.3 |

4.10 |

5 |

120±2 |

15±0,5 |

10±0,5 |

Периодические |

- |

- | |||||

|

7. Сопротивление раскалыванию вдоль волокон, кН/м |

2.2.3 |

4.12 |

5 |

15±0,5 |

15±0,5 |

10±1 |

Перио- |

- |

- |

- | ||||

|

8. Стойкость к кратковременному нагреванию, °С |

2.2.3 |

4.13 |

3 |

100±1 |

Поперечное сечение |

Перио- |

- |

Периодические | ||||||

|

9. Водопоглоще- ние, % |

2.2.3 |

4.14 |

3 |

50±1 |

|

Периодические | ||||||||

|

10. Удельное поверхностное электрическое сопротивление в исходном состоянии, Ом |

2.2.3 |

4.15 |

5 |

100±1 |

|

Периодические |

- |

Перио- | ||||||

|

11. Электрическая прочность при частоте 50 Гц, в условиях комнатной среды, трансформаторное |

2.2.3 |

4.16 |

5 |

10±0,1 |

|

Приемо- |

- |

Приемо- | ||||||

________________

* Для типов 113 и 114.

Таблица 5

|

Наименование показателя |

Пункт |

Количество образцов |

Размеры образца, мм |

Вид испытаний | ||||

|

|

техни- |

мето- |

|

длина |

ширина |

толщина |

211; 212 |

511 |

|

1. Размеры, мм |

1.2, 1.3 |

4.4 |

Не менее 2% от партии |

Все размеры |

Приемо-сдаточные | |||

|

2. Внешний вид |

2.2.1 |

4.6 |

Не менее 10% от партии |

|

| |||

|

3. Разрушающее напряжение при статическом изгибе, МПа |

2.2.3 (табл.3, п.2) |

4.7 |

|

Все размеры |

| |||

|

а) поперек волокон |

|

|

5 |

100±1 |

10±0,5 |

4±0,2 |

Периодические | |

|

б) вдоль волокон |

|

|

5 |

100±1 |

Поперечное сечение |

Перио- |

- | |

|

4. Разрушающее напряжение при растяжении, МПа |

2.2.3 (табл.3, п.3) |

4.9 |

5 |

не менее 250 |

15±0,5 |

3±0,2 |

- |

Перио- |

|

5. Ударная вязкость поперек волокон, кДж/м |

2.2.3 (п.4) |

4.10 |

5 |

120±2 |

15±0,5 |

10±0,5 |

Периодические | |

|

6. Сопротивление раскалыванию вдоль волокон, кН/м |

2.2.3 (табл.3, п.5) |

4.12 |

5 |

40±1 |

15±0,5 |

5±0,2 |

Перио- |

- |

|

7. Предел прочности на срез вдоль волокон, МПа |

2.2.3 (табл.3, п.6) |

4.11 |

10 |

150±1 |

Поперечное сечение |

То же |

- | |

|

8. Стойкость к кратковременному нагреванию, °С |

2.2.3 (табл.3, п.7) |

4.13 |

3 |

100±1 |

Поперечное сечение |

Периодические | ||

|

9. Водопоглощение, % |

2.2.3 (табл.3, п.8) |

4.14 |

3 |

50±1 |

|

| ||

|

10. Удельное поверхностное электрическое сопротивление в исходном состоянии, Ом |

2.2.3 (табл.3, п.9) |

4.15 |

5 |

100±1 |

|

| ||

3.4. При получении неудовлетворительных результатов приемо-сдаточных испытаний по показателям, указанным в табл.4, 5, пп.1; 2, проверке подвергают каждый пруток стеклопластика.

При получении неудовлетворительных результатов по другим показателям проводят повторные испытания на удвоенной выборке, взятой от других прутков той же партии, по тем показателям, по которым получены неудовлетворительные результаты. Результаты повторных испытаний распространяются на всю партию.

3.5. Периодические испытания стеклопластиков должны проводиться по программе, приведенной в табл.4, 5 не реже одного раза в 6 месяцев на выборке, отобранной от партии, прошедшей приемо-сдаточные испытания.

3.6. При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания на удвоенной выборке прутков той же партии, по тем показателям, по которым получены неудовлетворительные результаты. Результаты повторных испытаний распространяются на всю партию.

В случае неудовлетворительных результатов повторных периодических испытаний отгрузка стеклопластика потребителю должна быть прекращена до выявления и устранения причин несоответствия требованиям стандарта или технических условий на конкретную марку стеклопластика и получения удовлетворительных результатов.

3.7. Типовые испытания должны быть проведены на соответствие требованиям настоящего стандарта, стандартов или технических условий на конкретную марку стеклопластиков, при изменении технологического процесса изготовления стеклопластиков, а также при замене исходных материалов в объеме периодических и приемо-сдаточных испытаний.

По требованию потребителей предприятие-изготовитель должно представлять протоколы периодических и типовых испытаний.

3.8. Для проверки потребителем качества стеклопластика объем выборок устанавливают в стандартах или технических условиях на конкретную марку стеклопластика, если они отличаются от указанных в пп.3.3, 3.4, 3.5 и 3.6.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Перед испытанием на соответствие требованиям (пп.1.2; 1.3, 2.2.3, табл.2 и 3) стеклопластики после длительного хранения в условиях, указанных в п.6.9, должны быть нормализованы (48±0,5) ч при температуре 15-35 °С и относительной влажности 45-75%, если в стандартах или технических условиях на конкретную марку стеклопластиков не предусмотрено другое время нормализации.

4.2. Перед каждым видом испытаний на соответствие требованиям (п.2.2.3, табл.2 и 3) образцы предварительно кондиционируют при температуре (70±2) °С (4±0,5) ч с последующей выдержкой при температуре 15-35 °С и относительной влажности воздуха 45-75% в течение 6-24 ч.

Если предприятие-изготовитель проводит испытание образцов в течение 24 ч с момента изготовления и при хранении соблюдаются условия комнатной среды по ГОСТ 6433.1-71, то образцы перед испытанием можно не нормализовать и не кондиционировать.

Испытание образцов после нормализации и кондиционирования проводят в условиях комнатной среды по ГОСТ 6433.1-71, кроме измерений, проводимых в условиях воздействия испытательных сред.

4.3. Размеры и количество образцов, необходимых для испытания, должны соответствовать указанным в табл.4, 5 или в стандартах или технических условиях на конкретную марку стеклопластиков.

Образцы для испытаний подготовляют протяжкой, с последующей распиловкой в размер в соответствии с п.2.2.2. Образцы должны быть без трещин с ровно отрезанными торцами.

4.4. Проверка длины прутков (трубок) стеклопластика (п.1.3) должна производиться измерительным инструментом с погрешностью не более 1,0 мм.

4.5. Проверка ширины и толщины стеклопластиков (п.1.3) должна производиться измерительным инструментом с погрешностью не более 0,1 мм. Остальные размеры поперечного сечения стеклопластиков обеспечиваются конфигурацией канала фильеры и в дальнейшем не проверяются.

Допускается проверка размеров поперечного сечения стеклопластиков проходным и непроходным шаблонами.

4.6. Проверка состояния поверхности, цвета (п.2.2.1) и качества обрезки (п.2.2.2) стеклопластиков производится внешним осмотром и сравнением с контрольным образцом.

4.7. Определение разрушающего напряжения при статическом изгибе (табл.2, 3, п.1).

4.7.1. Разрушающее напряжение при статическом изгибе (табл.2, 3 п.1) поперек волокон определяют по ГОСТ 4648-71.

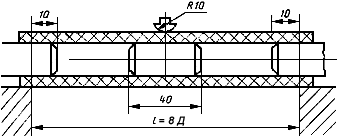

4.7.2. Разрушающее напряжение при статическом изгибе поперек волокон стеклопластика типов 113 и 114 определяют на пяти трубчатых образцах внутренним диаметром не более 50 мм при расстоянии между опорами не менее 8-кратного наружного диаметра трубки в соответствии с черт.1.

Черт.1

По середине и по концам образца вставляют металлические цилиндрические оправки.

Испытание проводят на любой испытательной машине, позволяющей осуществлять испытание на изгиб и измерять нагрузки с погрешностью, не превышающей 1% от значения измеряемой нагрузки.

Нагрузка должна быть приложена по середине образца. Плавным нагружением со скоростью 20 мм/мин образец доводят до момента разрушения.

Разрушающее напряжение при изгибе ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() ,

,

где ![]() - изгибающая сила, МН;

- изгибающая сила, МН;

![]() - расстояние между опорами, м;

- расстояние между опорами, м;

![]() - момент сопротивления на изгиб, м

- момент сопротивления на изгиб, м![]() .

.

Момент сопротивления на изгиб ![]() , м

, м![]() , вычисляют по формуле

, вычисляют по формуле

![]() ,

,

где ![]() - наружный диаметр, м;

- наружный диаметр, м;

![]() - внутренний диаметр, м.

- внутренний диаметр, м.

Разрушающее напряжение при статическом изгибе поперек волокон трубок с внутренним диаметром более 50 мм определяют по методу испытания плоского образца в соответствии с ГОСТ 4648-71. При испытании образец кладется на опоры вогнутой стороной вниз.

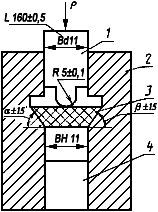

4.7.3. Разрушающее напряжение при статическом изгибе вдоль волокон (табл.3 п.1) определяют на пяти образцах длиной (100±1) мм с размерами и формой поперечного сечения стеклопластиков.

Испытания проводят на любой испытательной машине, обеспечивающей измерение нагрузки с погрешностью, не превышающей 1% от значения измеряемой нагрузки, в специальном приспособлении (черт.2), имитирующем нагрузки, действующие на пазовый клин в электродвигателе.

1 - пуансон; 2 - приспособление; 3 - образец; 4 - прокладка

Черт.2

Пуансон и приспособление должны быть закалены до твердости не ниже 55 НРС![]() (ГОСТ 8.064-79*), а их рабочие поверхности обработаны до чистоты не ниже 0,32 (ГОСТ 2.309-73). Радиус закругления пуансона (5±0,1) м.

(ГОСТ 8.064-79*), а их рабочие поверхности обработаны до чистоты не ниже 0,32 (ГОСТ 2.309-73). Радиус закругления пуансона (5±0,1) м.

________________

* На территории Российской Федерации действует ГОСТ 8.064-94. Здесь и далее. - Примечание изготовителя базы данных.

Через центрирующий паз вставляют пуансон и приспособление в сборе (после размещения образца) устанавливают в термокамеру испытательной машины. Усилие на образец передается посредством пуансона.

Перед установкой в приспособление проверяют геометрические размеры образца с погрешностью не более 0,1 мм.

Испытание проводят при температуре, указанной в табл.3, п.5. Образец нагревают вместе с приспособлением со скоростью подъема температуры не выше 50 °С/ч. Время выдержки при заданной температуре (5±0,5) мин. Скорость нагружения устанавливают 4-5 мм/мин.

Напряжение на изгиб ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() ,

,

где ![]() - изгибающая нагрузка, мН;

- изгибающая нагрузка, мН;

![]() - длина образца, м;

- длина образца, м;

![]() - расстояние между боковыми гранями образца в середине сечения, м;

- расстояние между боковыми гранями образца в середине сечения, м;

![]() - толщина образца, м.

- толщина образца, м.

4.7.4. За результат испытания принимают среднее арифметическое значение всех параллельных определений, причем для типов 211 и 312 значение для каждого испытываемого образца не должно быть менее 80% от указанного в табл.3.

4.8. Разрушающее напряжение при сжатии (табл.2 п.3) определяют по ГОСТ 4651-82.

Для стеклопластика типов 113 и 144 длину образца ![]() в метрах вычисляют по формуле

в метрах вычисляют по формуле

![]() ,

,

где ![]() - наружный диаметр трубки, м;

- наружный диаметр трубки, м;

![]() - внутренний диаметр трубки, м.

- внутренний диаметр трубки, м.

За результат испытания принимают среднее арифметическое пяти определений.

4.9. Разрушающее напряжение при растяжении (табл.2, 3 п.2) определяют по ГОСТ 11262-80 на пяти образцах.

Образцы изготовляют методом механической обработки в соответствии с приложением 4.

Скорость раздвижения зажимов испытательной машины (10±1) мм/мин.

За результат испытания принимают среднее арифметическое пяти определений.

4.10. Ударную вязкость по Шарпи перпендикулярно слоям (табл.3, п.3, табл.2, п.4) определяют по ГОСТ 4647-80 на пяти образцах без надреза.

За результат испытания принимают среднее арифметическое пяти определений, причем для типов 211 и 312 значение для каждого испытываемого образца не должно быть менее 80% от указанного в табл.3.

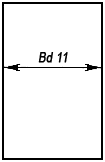

4.11. Предел прочности на срез (табл.3, п.5) определяют на 10 образцах длиной (150±1) мм с размерами и профилем поперечного сечения стеклопластика.

Испытания проводят на той же испытательной машине и в том же приспособлении, что и при определении разрушающего напряжения при статическом изгибе вдоль волокон. Поперечное сечение пуансона для испытания на срез имеет форму, указанную на черт.3.

Черт.3

Испытания проводят аналогично описанному в п.2 при температурах, указанных в табл.3 п.5 настоящего стандарта.

Предел прочности на срез ![]() , МПа, вычисляют по формуле

, МПа, вычисляют по формуле

![]() ,

,

где ![]() - разрушающая нагрузка, МН;

- разрушающая нагрузка, МН;

![]() - длина образца, м;

- длина образца, м;

![]() - высота клина по линии среза, м.

- высота клина по линии среза, м.

За результат испытания принимают среднее арифметическое всех параллельных определений, причем для типов 211 и 312 значение для каждого испытываемого образца не должно быть менее 80% от указанного в табл.3.

4.12. Сопротивление раскалыванию стеклопластика типа III (табл.2, п.5) определяют по ГОСТ 13537-68 на пяти образцах без надреза.

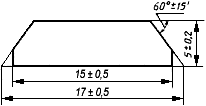

Сопротивление раскалыванию для типов 211, 311 и 312 (табл.3, п.4) (пазовых клиньев) определяют на пяти образцах длиной (40±1) мм с размерами и формой поперечного сечения, указанными на черт.4.

Черт.4

Для проведения испытания применяется машина, позволяющая осуществлять испытание на сжатие и измерять нагрузки с погрешностью, не превышающей 1% от величины измеряемой нагрузки.

Испытательная машина должна быть обеспечена двумя плоскопараллельными опорными плитами и обеспечивать их сближение с определенной скоростью. Одна из опорных плит должна быть самоустанавливающейся, а другая должна иметь приспособление для крепления стальной призмы (клина).

Призма из стали марки У-8 по ГОСТ 1435-74* должна иметь форму и размеры, указанные на черт.5, и должна быть твердостью не менее 55 НRС![]() (ГОСТ 8.064-79). Рабочие поверхности должны быть обработаны до чистоты не ниже 0,32 Э (ГОСТ 2.309-73).

(ГОСТ 8.064-79). Рабочие поверхности должны быть обработаны до чистоты не ниже 0,32 Э (ГОСТ 2.309-73).

______________

* На территории Российской Федерации действует ГОСТ 1435-99. - Примечание изготовителя базы данных.

Черт.5

Испытание проводят с постоянной скоростью движения подвижной плиты испытательной машины, обеспечивающей раскалывание образца за определенное время (20-70 с).

Образец устанавливают на опорной плите испытательной машины, как указано в черт.6, при этом лезвие призмы должно быть параллельно продольным армирующим волокнам.

1 - трехгранная металлическая призма; 2 - образец стеклопластика; 3 - опорная плита

Черт.6

Испытание проводят при температуре 15-35 °С.

В процессе испытания измеряют наибольшую нагрузку, при которой происходит разрушение образца.

Сопротивление раскалыванию ![]() , КН/м, вычисляют по формуле

, КН/м, вычисляют по формуле

![]() ,

,

где ![]() - разрушающая нагрузка, кН;

- разрушающая нагрузка, кН;

![]() - длина образца, м.

- длина образца, м.

За результат испытания принимают среднее арифметическое пяти определений, причем для типов 211 и 312 значение для каждого испытываемого образца не должно быть менее 80% от указанного в табл.3.

4.13. Стойкость к кратковременному нагреванию (табл.2, 3 п.6) определяют на трех образцах длиной (100±1) мм с размерами и профилем поперечного сечения испытываемого стеклопластика.

Образцы помещают в термостат при температуре 15-35 °С. Температуру повышают в течение (30-60) мин до (200±2) °С и при этой температуре образцы выдерживают (24±0,5) ч. Для стеклопластиков типов 212, 311, 312 и 511 температура и время выдержки см. в соответствии с табл.3, п.6, а типа 113 - табл.2, п.6.

После этого температуру в термостате снижают до 15-35 °С и извлекают образцы.

После испытания образцы не должны расслаиваться и вспучиваться. Допускается наличие волосных трещин с торцов. Дополнительные требования по внешнему виду должны быть указаны в стандартах или технических условиях на конкретную марку стеклопластика.

4.14. Водопоглощение (табл.2, 3 п.7) определяют по ГОСТ 4650-80 на трех образцах длиной (50±1) мм с размерами и профилем поперечного сечения испытываемого стеклопластика.

Испытания проводят в дистиллированной воде при температуре (23±2) °С в течение (24±0,5) ч. Метод защиты торцовых частей образцов должен быть указан в технических условиях на конкретную марку стеклопластика.

За результат испытания принимают среднее арифметическое трех определений.

4.15. Удельное поверхностное электрическое сопротивление (табл.2, 3 п.8) определяют по ГОСТ 6433.2-71 для стержневых образцов на пяти образцах длиной (100±1) мм с размерами и профилем поперечного сечения стеклопластика. Для типа 114 образцы берут длиной (200±2) мм и испытывают по ГОСТ 6433.2-71 для трубчатых образцов.

Для измерения применяют электроды из отожженной алюминиевой, оловянной или свинцовой фольги. Размеры, расположение и способ притирания электродов по ГОСТ 6433.2-71 для стержневых и трубчатых образцов.

Испытания проводят при постоянном напряжении (100-1000) В. За результат испытания принимают среднее значение из нечетного числа измерений (медиана), расположенных в порядке возрастания величин.

4.16. Определение электрической прочности (табл.2, п.9).

4.16.1. Испытания по определению электрической прочности проводят в соответствии с ГОСТ 6433.3-71 в трансформаторном масле.

4.16.2. Электрическую прочность перпендикулярно волокнам определяют на пяти образцах длиной (200±2) мм с расположением электродов на образце в соответствии с ГОСТ 6433.3-71 для определения электрической прочности твердых трубок внутренним диаметром до 100 мм в направлении, перпендикулярном к поверхности образца.

4.16.3. Электрическую прочность вдоль волокон определяют на пяти образцах длиной (10±0,1) мм с размерами и профилем поперечного сечения стеклопластика.

Для проведения испытаний используют металлические электроды диаметром, не менее чем на 10 мм превышающим диаметр, или максимальный поперечный размер образца. Края торцов электродов должны иметь закругления радиусом 3 мм. Электроды должны быть чистыми и не иметь раковин, образованных электрической дугой.

Для обеспечения хорошего контакта поверхности, соприкасающиеся с электродами, должны быть параллельными и по мере возможности ровными и гладкими.

Допускается проводить испытания на образцах длиной от 15 мм до 35 мм с применением конических штифтовых электродов диаметром 5 мм с конусностью 1:50. Форма, размеры, расположение электродов на образце, материал электродов и способ создания контактов с образцом в соответствии с ГОСТ 6433.3-71 для металлических нажимных электродов.

4.16.4. Испытания проводят при плавном подъеме напряжения со скоростью 2 кВ/с до пробоя.

Электрическую прочность определяют как среднее арифметическое пяти определений. Если любой из результатов испытания отклоняется более чем на 15% от средней величины, должны быть проведены 5 дополнительных испытаний. В этом случае электрическую прочность определяют как среднее из десяти результатов.

4.17. Дополнительные методы испытаний стеклопластика должны быть, при необходимости, предусмотрены в стандартах или технических условиях на конкретную марку стеклопластика.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование

5.1.1. Условия транспортирования в части воздействия механических факторов Л - по ГОСТ 23216-78.

5.1.2. Транспортирование стеклопластиков проводится любым видом транспорта в крытых транспортных средствах в соответствии с действующими на каждом виде транспорта правилами, утвержденными в установленном порядке.

5.1.3. Стеклопластики по железной дороге транспортируют в контейнерах по ГОСТ 15102-75 или ГОСТ 20435-75 и мелкими отправками в плотных дощатых ящиках по ГОСТ 2991-76 в крытых вагонах.

5.2. Хранение

Стеклопластики должны храниться в крытом складском помещении, в горизонтальном положении на стеллажах или подкладках, расположенных на расстоянии не менее 10 см от пола, при температуре от минус 10 до плюс 35 °С и относительной влажности воздуха до 80%.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие стеклопластиков требованиям настоящего стандарта при соблюдении условий применения, хранения и транспортирования.

6.2. Гарантийный срок хранения стеклопластиков - 18 месяцев со дня изготовления.

ПРИЛОЖЕНИЕ 1

Справочное

ОБОЗНАЧЕНИЕ ТИПОВ СТЕКЛОПЛАСТИКА ПО НАСТОЯЩЕМУ

СТАНДАРТУ И МАРОК ПО ТЕХНИЧЕСКИМ УСЛОВИЯМ

|

Тип стеклопластика по настоящему стандарту |

Марка по техническим условиям | |

|

111 |

СПП-ЭП |

ТУ 16-503.179-78 |

|

112 |

СПП-ЭИ, СПП-ЭВ |

ТУ 16-503.210-81 |

|

113 |

ТСПЭ |

ТУ 16-503.163-77 |

|

114 |

ТСП-ЭУ |

ТУ 16-503.253-84 |

|

211 |

СПП-ЭУ |

ТУ 16-503.180-78 |

|

212 |

СПП-ЭУВ |

ТУ 16-503.263-85 |

|

311 |

СПП-ЭТС |

ТУ 16-503.180-78 |

|

312 |

СПП-ЭТ |

ТУ 16-503.180-78 |

|

511 |

СПП-БИД |

ТУ 16-503.170-78 |

ПРИЛОЖЕНИЕ 2

Справочное

КОДЫ ОКП СТЕКЛОПЛАСТИКОВ

Таблица 6

Коды ОКП стеклопластика типа 112

|

Марка |

Площадь поперечного сечения, см |

Код ОКП |

|

СПП-ЭИ |

1,76 |

22 9642 1001 |

|

|

3,80 |

22 9642 1002 |

|

|

6,15 |

22 9642 1003 |

|

|

10,17 |

22 9642 1004 |

|

СПП-ЭВ |

1,76 |

22 9642 1601 |

|

|

3,80 |

22 9642 1602 |

|

|

7,06 |

22 9642 1604 |

|

|

10,17 |

22 9642 1605 |

Таблица 7

Коды ОКП стеклопластика типа 113

|

Внутренний диаметр, мм |

Код ОКП |

|

10-18 |

22 9642 0101 |

|

20-30 |

22 9642 0102 |

|

32-60 |

22 9642 0103 |

Таблица 8

|

Площадь поперечного сечения, см |

Коды ОКП стеклопластика типа | ||||

|

|

111 |

211 |

212 |

311 |

312 |

|

От 0,2 до 1,0 вкл. |

22 9642 1101 |

22 9642 1201 |

22 9642 2301 |

22 9642 2401 |

22 9642 1801 |

|

Св. 1,1 " 1,5 " |

22 9642 1102 |

22 9642 1202 |

22 9642 2302 |

22 9642 2402 |

22 9642 1802 |

|

" 1,51 " 3,0 " |

22 9642 1103 |

22 9642 1203 |

22 9642 2303 |

22 9642 2403 |

22 9642 1803 |

|

" 3,1 " 5,0 " |

22 9642 1104 |

22 9642 1204 |

22 9642 2304 |

22 9642 2404 |

22 9642 1804 |

|

" 5,1 " 8,0 " |

22 9642 1105 |

22 9642 1205 |

22 9642 2305 |

22 9642 2405 |

22 9642 1805 |

|

" 8,1 " 12,0 " |

22 9642 1106 |

22 9642 1206 |

22 9642 2306 |

22 9642 2406 |

22 9642 1806 |

Таблица 9

Коды ОКП стеклопластика типа 114

|

Номинальный диаметр, мм |

Код ОКП | |

|

наружный |

внутренний |

|

|

15,5 |

8,0 |

22 9642 2001 |

|

19,0 |

12,0 |

22 9642 2002 |

|

20,0 |

12,0 |

22 9642 2003 |

|

21,0 |

16,5 |

22 9642 2004 |

|

22,0 |

16,0 |

22 9642 2005 |

|

27,0 |

16,5 |

22 9642 2006 |

|

27,0 |

20,5 |

22 9642 2007 |

|

30,0 |

12,0 |

22 9642 2008 |

|

34,0 |

17,0 |

22 9642 2009 |

|

34,0 |

30,5 |

22 9642 2011 |

|

41,5 |

37,0 |

22 9642 2012 |

Таблица 10

Коды ОКП стеклопластика типа 511

|

Ширина, мм |

Толщина, мм |

Код ОКП | |||||

|

|

2,0-2,4 |

2,5-2,9 |

3,0-3,4 |

3,5-4,0 |

4,1-5,0 |

5,1-6,0 |

|

|

5,1-6,0 |

+ |

+ |

+ |

+ |

- |

- |

22 9642 0301 |

|

6,1-7,5 |

+ |

+ |

+ |

+ |

+ |

- |

22 9642 0302 |

|

7,6-9,0 |

- |

+ |

+ |

+ |

+ |

+ |

22 9642 0303 |

|

9,1-11,0 |

- |

- |

+ |

+ |

+ |

+ |

22 9642 0304 |

|

11,1-13,0 |

- |

- |

+ |

+ |

+ |

+ |

22 9642 0305 |

|

13,1-16,0 |

- |

- |

- |

- |

+ |

+ |

22 9642 0306 |

ПРИЛОЖЕНИЕ 3

Справочное

|

Тип стеклопластика |

Характерная плотность стеклопластика, кг/м |

|

111, 114, 211, 212, 311, 312 |

1900-2100 |

|

112 |

1800-2100 |

|

113 |

1800-2200 |

|

511 |

1850-2100 |

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Черт.7

мм

|

Параметр |

Номин. |

Пред. откл. |

|

Общая длина, |

250 |

- |

|

Длина равномерного рабочего участка, |

80 |

±1,0 |

|

Ширина, |

15 |

±0,5 |

|

Толщина рабочей части, |

1,5 |

±0,2 |

|

Толщина в зажиме, |

3 |

±0,2 |

Примечание. Допускается испытание образцов других размеров с отношением ![]() не менее 5.

не менее 5.

При переезде семьи в другой регион необходимо переоформить право на единое...

При переезде семьи в другой регион необходимо переоформить право на единое...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов