- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 9.065-76

Группа Т99

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

РЕЗИНЫ

Метод испытаний на стойкость к воздействию жидких агрессивных сред при постоянном растягивающем напряжении

Unified system of corrosion and ageing protection.

Rubbers. Test method for liquid corrosive media resistance at the

constant tensile stress

Дата введения 1980-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 26 марта 1976 г. N 920

ПРОВЕРЕН в 1984 г. Постановлением Госстандарта от 25.09.84 N 3287 срок действия продлен до 01.01.90*

________________

* Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 г.). - Примечание

ВЗАМЕН ГОСТ 11596-65

ПЕРЕИЗДАНИЕ (декабрь 1985 г.) с Изменениями N 1, 2, утвержденными в июле 1979 г. и сентябре 1984 г. (ИУС 9-79, 12-84)

Настоящий стандарт распространяется на резины и резиновые изделия и устанавливает метод испытаний на стойкость к воздействию жидких агрессивных сред при постоянном растягивающем напряжении по следующим показателям:

времени до разрыва образца ![]() ;

;

скорости ползучести (![]() ).

).

Показатель устанавливают в нормативно-технической документации, утвержденной в установленном порядке на резины или резиновые изделия.

1. ОТБОР ОБРАЗЦОВ

1.1. Образцы изготавливают в соответствии с требованиями ГОСТ 269-66.

1.2. Форма и размеры образцов для испытаний должны соответствовать образцам типа 4 по ГОСТ 270-75, толщиной 1 мм. Предельное отклонение толщины рабочего участка образца не должно превышать ±0,02 мм.

При проведении испытаний на образцах, изготовленных из изделий, способ изготовления образцов устанавливают в стандартах или технических условиях на резиновые изделия.

(Измененная редакция, Изм. N 2).

1.3. Количество образцов для испытаний должно быть не менее пяти.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА, СРЕДЫ

2.1. Для проведения испытаний используют следующие аппаратуру и среды:

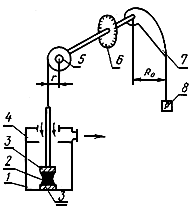

установку для испытаний, рекомендуемая схема которой приведена на черт.1. Установка должна обеспечивать:

1 - камера для испытаний; 2 - образец; 3 - зажимы; 4 - форкамера (для передачи усилия на образец без дополнительного трения); 5 - блок; 6 - устройство для регистрации увеличения длины образца; 7 - фигурный рычаг для поддержания постоянства напряжения на рабочем участке образца; 8 - груз

Черт.1

постоянное растягивающее напряжение на рабочем участке образца от 9,8 до 39,2 МПа с допускаемой относительной погрешностью ±10%;

регистрацию времени от начала нагружения до разрыва образца с допускаемой относительной погрешностью ±3% при продолжительности испытаний не менее 60 мин;

регистрацию увеличения длины образца между зажимами от 20 до 220 мм с допускаемым предельным отклонением ±2,5 мм;

поддержание температуры испытаний с допускаемым значением среднего квадратического отклонения случайной составляющей погрешности регулирования установившейся температуры среды 1 °С.

Установка должна исключать возможность попадания среды в окружающую атмосферу.

Объем камеры для испытаний должен позволять испытывать одновременно не менее четырех образцов, расположенных на расстоянии не менее 30 мм друг от друга. Все части установки, соприкасающиеся с агрессивной средой, должны быть изготовлены из материалов, стойких по отношению к среде;

толщиномер по ГОСТ 11358-74 с ценой деления 0,01 мм;

линейка измерительная металлическая по ГОСТ 427-75;

масла стандартные марок СЖР-1, СЖР-2, СЖР-3 в соответствии с требованиями нормативно-технической документации;

масло марки АМГ-10 по ГОСТ 6794-75 или марки МГЕ-10А по нормативно-технической документации, утвержденной в установленном порядке;

вода дистиллированная по ГОСТ 6709-72.

По согласованию с заказчиком допускается применять другие среды.

(Измененная редакция, Изм. N 2).

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Образцы маркируют.

3.2. Среду для испытаний выбирают по п.2.1 в соответствии нормативно-технической документацией, утвержденной в установленном порядке, на резины или резиновые изделия.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Испытания проводят при:

температуре - 55 °C. По согласованию с заказчиком допускается проводить испытания при температурах 40, 70, 85, 100 °С;

напряжении - 9,8; 19,6; 39,2 МПа;

продолжительности - не более 100 ч.

Напряжение и продолжительность испытаний устанавливают в соответствии с нормативно-технической документацией, утвержденной в установленном порядке, на резины или резиновые изделия.

(Измененная редакция, Изм. N 1, 2).

4.2. Образцы закрепляют в зажимах, которые должны быть симметрично расположены по отношению к рабочему участку образца. Длина образца между зажимами должна быть (20±1) мм.

4.3. Камеру для испытаний заполняют средой.

4.4. Среду нагревают до заданной температуры испытаний.

4.5. Образцы с зажимами погружают в камеру со средой таким образом, чтобы уровень среды над образцами в процессе испытания был не менее 30 мм, и выдерживают в течение (6±1) мин.

4.6. Прикладывают к образцу нагрузку и фиксируют время начала испытаний. Массу груза ![]() в килограммах, создающего нагрузку на образце, вычисляют по формуле

в килограммах, создающего нагрузку на образце, вычисляют по формуле

![]() ,

,

где ![]() - заданное напряжение, Па;

- заданное напряжение, Па;

![]() - номинальное значение площади поперечного сечения рабочего участка образца, м

- номинальное значение площади поперечного сечения рабочего участка образца, м![]() ;

;

![]() - радиус блока, м;

- радиус блока, м;

![]() - длина плеча фигурного рычага, м;

- длина плеча фигурного рычага, м;

![]() - ускорение свободного падения, м/с

- ускорение свободного падения, м/с![]() .

.

4.5; 4.6. (Измененная редакция, Изм. N 1, 2).

4.7. Регистрируют увеличение длины образца в миллиметрах ![]() в течение заданной продолжительности испытаний.

в течение заданной продолжительности испытаний.

4.8. Отмечают время до разрыва.

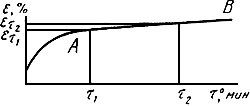

4.9. Строят график зависимости деформации растяжения образца ![]() от времени испытаний

от времени испытаний ![]() не менее чем по пяти значениям увеличения длины образца (черт.2).

не менее чем по пяти значениям увеличения длины образца (черт.2).

Черт.2

Деформацию растяжения образца ![]() в процентах вычисляют по формуле

в процентах вычисляют по формуле

![]() ,

,

где ![]() - увеличение длины образца в момент времени испытаний

- увеличение длины образца в момент времени испытаний ![]() , мм;

, мм;

![]() - длина образца между зажимами до испытаний, мм.

- длина образца между зажимами до испытаний, мм.

4.10. Результаты испытаний записывают в протокол по форме, указанной в рекомендуемом приложении.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. 3а результат испытаний принимают среднее арифметическое значение результатов испытаний не менее пяти образцов, вычисляемое в соответствии с требованиями ГОСТ 269-66.

(Измененная редакции, Изм. N 2).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Помещение и установка для испытаний должны соответствовать ГОСТ 12.1.004-76* в части требований пожарной безопасности, ГОСТ 12.1.005-76 в части общих санитарно-гигиенических требований.

_______________

* С 01.07.86 вводится и действие ГОСТ 12.1.004-85.

6.2. Установка для испытаний должна соответствовать ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81 в части требований электробезопасности.

6.3. При подготовке и проведении испытаний следует соблюдать типовые правила пожарной безопасности для промышленных предприятий, утвержденные ГУПО МВД СССР и установленные ГОСТ 12.3.002-75.

6.4. Каждый работающий на установке должен пройти инструктаж по работе с горючими и легковоспламеняющимися веществами, изучить инструкцию по эксплуатации установки.

6.5. На рабочем месте должны находиться инструкции по технике безопасности и по эксплуатации установки.

Разд.6. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующие данные:

дату начала испытаний;

марку резины;

тип среды для испытаний;

температуру испытаний, °С;

порядковый номер образца;

размеры образца, см;

напряжение, МПа;

массу груза, кг;

изменение длины образца на прямолинейном участке ![]() кинетической кривой (см. черт.2 настоящего стандарта) в момент времени

кинетической кривой (см. черт.2 настоящего стандарта) в момент времени ![]() , мм;

, мм;

деформацию растяжения образца на прямолинейном участке ![]() кинетической кривой (см. черт.2 настоящего стандарта) в момент времени

кинетической кривой (см. черт.2 настоящего стандарта) в момент времени ![]() , %;

, %;

время до разрыва образца, мин;

скорость ползучести, %/мин;

среднее арифметическое значение времени до разрыва, мин;

среднее арифметическое значение скорости ползучести, %/мин.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1986

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов