- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 23752.1-92

(МЭК 326-2-90)

Группа Э30

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛАТЫ ПЕЧАТНЫЕ

Методы испытаний

Printed circuit boards. Test methods

ОКП (ОКСТУ) 66 9200

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ПОДГОТОВЛЕН И ВНЕСЕН Центральным научно-исследовательским технологическим институтом

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 30.01.92 N 98

Настоящий стандарт подготовлен на основе прямого применения международного стандарта МЭК 326-2-90 "Платы печатные. Методы испытаний" и полностью ему соответствует

3. Срок проверки - I кв. 1996 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

Внесена поправка, опубликованная в ИУС N 12, 1992 г.

Поправка внесена изготовителем базы данных

1. ВВЕДЕНИЕ

Комплекс ГОСТ 23752 распространяется на готовые печатные платы независимо от метода их изготовления.

Он состоит из нескольких стандартов, содержащих рекомендации по составлению стандартов типа "частные технические условия" (ЧТУ), методы испытаний и групповые технические требования, предъявляемые к различным типам печатных плат (ПП).

1.1. Назначение

Настоящий стандарт содержит основную информацию по методам и процедуре испытаний печатных плат, включая предварительное кондиционирование их в окружающей среде.

Настоящий стандарт предназначен для использования при разработке конкретного стандарта типа ЧТУ, а также для достижения единообразия и воспроизводимости методов испытаний и методик их проведения при контроле печатных плат.

Настоящий стандарт не распространяется на требования, предъявляемые к размерам, свойствам и эксплуатационным характеристикам печатных плат. Требования к конкретным печатным платам, объем и последовательность испытаний и допустимые предельные условия их эксплуатации устанавливаются в частных технических условиях.

1.2. Содержание

Все испытания сгруппированы и соответствующим образом пронумерованы.

Для ссылки на конкретный метод испытаний, сохранения присвоенного ему обозначения при включении дополнительных методов каждый метод испытаний обозначен номером и строчной буквой.

Примечание. Номера методов испытаний не имеют значения для указания в ЧТУ последовательности испытаний. Они предназначены только для ссылок.

Перечень методов испытаний, включенных в настоящий стандарт, приведен в приложении 1.

3. ЦЕЛЬ

Дать стандартные методы испытаний для оценки свойств, размеров и эксплуатационных характеристик печатных плат.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. Нормальные атмосферные условия испытаний

Все испытания, если не оговорено особо, должны проводиться в нормальных атмосферных условиях: температура 15-35 °С, относительная влажность 45-75%, атмосферное давление 86-106 кПа. Окружающая температура и относительная влажность воздуха, при которых проводят измерения, должны фиксироваться в протоколе.

В случае разногласий между заказчиком и изготовителем по результатам испытаний испытания следует проводить по одному из "арбитражных условий", указанных в табл.1.

Таблица 1

Арбитражные условия

|

Температура, °С |

Относительная влажность, % |

Атмосферное давление, кПа |

|

20 |

63-67 |

86-106 |

|

23 |

48-52 |

86-106 |

|

25 |

48-52 |

86-106 |

|

27 |

63-67 |

86-106 |

4.2. Образец

Если возможно и не оговорено особо, то испытания следует проводить на серийных платах.

Для отдельных испытаний могут быть использованы тест-купоны. Тест-купоны могут быть расположены на заготовке серийных плат или изготовлены как отдельные составные тест-купоны одновременно с серийными платами на одних и тех же материалах и по тем же процессам, по которым изготавливают серийные платы. Если изготавливают составные тест-купоны, то в производстве они должны быть выпущены равномерно и в таком количестве, чтобы можно было получить хорошую среднюю оценку.

5. ОБЩИЙ ОСМОТР

5.1. Испытание 1. Визуальный осмотр

Визуальным осмотром проверяют внешний вид, качество обработки, отделки, рисунок и т.д. печатной платы на соответствие требованиям частных технических условий при увеличении или без него.

5.1.1. Испытание 1А. Метод 3![]() увеличения

увеличения

Визуальный осмотр следует проводить с использованием оптического прибора (с линейным увеличением 3![]() ), по возможности при рассеянном свете.

), по возможности при рассеянном свете.

5.1.2. Испытание 1В. Метод 10![]() увеличения

увеличения

Если оговорено, то визуальный осмотр проводят с использованием оптического прибора (с линейным увеличением 10![]() ), по возможности при рассеянном свете.

), по возможности при рассеянном свете.

5.1.3. Испытание 1С. Метод 250![]() увеличения

увеличения

Если оговорено, визуальный осмотр проводят с использованием оптического прибора (с линейным увеличением, примерно 250![]() ). Это испытание обычно требуется для контроля микрошлифа.

). Это испытание обычно требуется для контроля микрошлифа.

5.2. Испытание 2. Проверка размеров

Проверка размеров - определение фактических размеров с помощью измерительного инструмента и оборудования на соответствие требований частным техническим условиям.

5.2.1. Измерительный инструмент и оборудование должны иметь точность и цену деления, соответствующие измеряемому размеру и допуску.

5.2.2. Испытание 2А. Оптический метод

Если указано, то некоторые виды измерений, например измерения диаметров отверстий, дефектов по краям проводников, следует выполнять оптическим прибором, имеющим перекрестие визирных линий и цену деления, равную 0,025 мм.

5.2.3. Если указано, то некоторые виды испытаний, например плоскостность печатных плат, следует выполнять на приборах, оговоренных в методе испытаний или в частных технических условиях.

6. ЭЛЕКТРИЧЕСКИЕ ИСПЫТАНИЯ

6.1. Испытание 3. Сопротивление

6.1.1. Испытание 3А. Сопротивление проводников

6.1.1.1. Цель

Определить электрическое сопротивление проводников.

6.1.1.2. Образец

Измерения следует проводить на выбранных проводниках. Эти проводники должны быть по возможности длинными и узкими.

6.1.1.3. Метод

Сопротивление определяют соответствующим методом на двух проводниках и в двух местах. Погрешность измерения не должна превышать 5%. Сила тока должна быть такой, чтобы не происходило заметного нагрева образца.

В случае разногласий должен использоваться четырехзондовый метод.

6.1.1.4. Сведения, которые должны быть отмечены:

а) параметры проводников;

б) значение сопротивления;

в) любое отклонение от стандартного метода испытаний.

6.1.2. Испытание 3В. Сопротивление межслойного соединения

6.1.2.1. Цель

Определить сопротивление межслойного соединения на печатной плате.

6.1.2.2. Образец

Измерение следует проводить на выбранных участках серийной платы, тест-купоне или составном тест-купоне.

6.1.2.3. Метод

Сопротивление измеряют по четырехзондовому или эквивалентному методам между двумя выбранными отверстиями.

Измерительный ток не должен превышать 0,1 А. Суммарная погрешность измерения должна быть менее 5%.

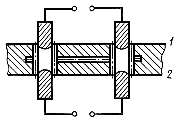

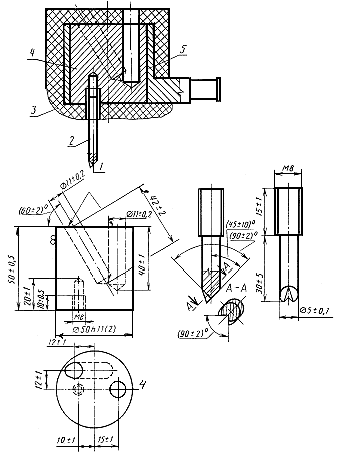

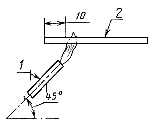

На черт.1 и 2 показаны два типичных способа подключения измерительных приборов.

1 - контактные штыри для измерения тока; 2 - контактные штыри для измерения напряжения

Черт.2

Способ подключения А

Соединительные проводники впаивают в выбранные отверстия согласно черт.1.

Способ подключения В

Подключение выполняют при помощи двух пар контактных штырей (черт.2).

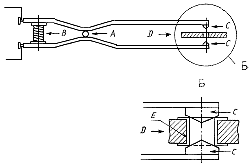

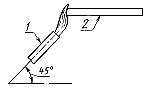

Примечание. Пригодными являются также два испытательных щупа, описанных в испытании 5А (черт.3).

![]() - изолирующая втулка;

- изолирующая втулка; ![]() - нажимная пружина;

- нажимная пружина; ![]() - положение испытательных щупов

- положение испытательных щупов

(из нержавеющей стали) на отверстии испытательной платы; ![]() - печатная плата;

- печатная плата; ![]() - металлическое покрытие

- металлическое покрытие

Черт.3

6.1.2.4. Сведения, которые должны быть отмечены:

а) параметры измерительных отверстий и межслойных соединений;

б) способ подключения;

в) максимальное значение сопротивления;

г) любое отклонение от стандартного метода испытания.

6.1.3. Испытание 3С. Изменение сопротивления сквозных металлизированных отверстий, смена температур (циклический режим).

6.1.3.1. Цель

Определить изменение сопротивления сквозных металлизированных отверстий при воздействии теплового удара, смена температур.

Увеличение сопротивления является показателем качества металлического осаждения в отверстии.

6.1.3.2. Образец

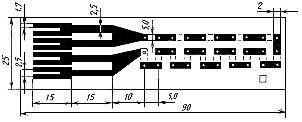

Испытание проводят на любой печатной плате, имеющей ряд сквозных металлизированных отверстий, соединенных последовательно. Если для испытаний используется тест-купон, то рисунок должен соответствовать образцу (черт.4).

Черт.4

Испытываемая плата не должна иметь покрытия олово/свинец.

Если же такое покрытие имеется, то перед испытанием оно снимается химическим способом осторожно, чтобы избежать нежелательного воздействия на медь.

Примечание. Состав химического раствора для удаления сплава олово/свинец:

азотная кислота 60% (плотность 1,36 г/см![]() при 20 °С) - 330 мл;

при 20 °С) - 330 мл;

борфтористоводородная кислота 40% (плотность 1,32 г/см![]() при 20 °С) - 3 мл;

при 20 °С) - 3 мл;

деионизованная вода - 670 мл.

Предупреждение. При работе соблюдать меры предосторожности.

6.1.3.3. Метод

Сопротивление (или соответствующее падение напряжения) соединенных последовательно отверстий измеряется при постоянном токе (100±5) мА четырехзондовым методом. Сопротивление во время испытания измеряется постоянно. Образец подсоединяют к записывающему устройству, например, с помощью концевого соединителя.

Термоудар следует проводить с использованием двух ванн с жидкостью попеременно:

среда ванны должна быть в соответствии с п.9.2.1, испытание 19А, а температура ванны должна быть (225±2) °С. Для эффективного охлаждения ванна должна содержать жидкость низкой вязкости;

горячая ванна в соответствии с п.9.2.1, испытание 19А, должна иметь температуру (260![]() ) °С.

) °С.

Образцы погружают в жидкость вертикально на такую глубину, чтобы участок соединения, например, концевой соединитель платы, находился приблизительно на 30 мм выше поверхности жидкости. Для улучшения теплопередачи во время погружения в горячую жидкость образец слегка передвигают (в горизонтальном направлении параллельно его поверхности). После погружения и извлечения образца из ванны при температуре 25 °С остаток жидкости перед последующим погружением удаляют с образца.

Образец погружают попеременно в ванну с температурой 225 и 260 °С. Цикл начинается и заканчивается погружением в ванну при температуре 25 °С. Образец следует переносить из одной ванны в другую немедленно.

Общее количество погружений должно быть установлено в частных технических условиях. Образец в ванне при температуре 25 °С выдерживают до постоянного сопротивления. В ванне при температуре 260 °С образец выдерживают в течение (20±1) с. Если для характеристики материала основания требуется другое время погружения, то оно может незначительно отличаться от указанного и оговариваться в частных технических условиях по согласованию между заказчиком и изготовителем.

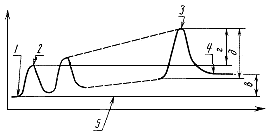

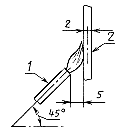

Значение сопротивления (или соответствующее падение напряжения) вычерчивается на временной шкале в зависимости от количества погружений (черт.5).

1 - первое погружение при 25 °С; 2 - первое погружение при 260 °С;

3 - последнее погружение при 260 °С; 4 - последнее погружение при 25 °С;

5 - исходное сопротивление

Черт.5

Примечание. Буквы в, г, д соответствуют данным в пп.6.1.3.4.

6.1.3.4. Оговариваемые особенности:

а) испытываемый образец;

б) количество погружений в ванну при температуре 260 °С;

в) максимально допустимое увеличение сопротивления (выраженное в процентах) между первым и последним погружением в ванну при температуре 225 °С;

г) максимально допустимое увеличение сопротивления (выраженное в процентах) между первым и последним погружением в ванну при температуре 260 °С;

д) максимально допустимое увеличение сопротивления (выраженное в процентах) во время любого одного погружения в ванну при температуре 260 °С;

е) любое отклонение от стандартного метода испытания.

6.2. Испытание 4. Электрическая целостность

Электрическая целостность должна быть установлена двумя методиками испытаний: Испытание 4А "Короткое замыкание" и испытание 4В "Целостность цепи". Испытания можно объединить для того, чтобы провести испытание одно за другим на одном и том же образце. Обычно первым проводят испытание 4В "Целостность цепи".

Применение предельного значения тока при контроле короткого замыкания и целостности цепи с применением автоматического оборудования дает возможность объединить эти испытания. Эти испытания не предназначены для замены визуального контроля (испытание 1А).

6.2.1. Испытание 4А "Короткое замыкание"

6.2.1.1. Цель

Проверить отсутствие проводящего соединения между определенными частями проводящего рисунка на печатной плате, которые не должны быть соединены в соответствии с ЧТУ (т.е. фотошаблон, требования заказчика, данные ЭВМ и т.д.).

6.2.1.2. Образец

Испытание следует проводить на выбранных участках проводящего рисунка на поверхности или между любыми слоями серийной платы.

6.2.1.3. Метод

Выбранные участки отдельной цепи проводящего рисунка подсоединяются при помощи испытательных щупов, контактирующих с проводниками или контактными площадками.

Цепи, не подвергающиеся испытанию, могут испытываться отдельно или соединяться в группы.

По возможности используются комбинации испытательных щупов (т.е. контактирующие приспособления, точки платы интегральной или гибридной схемы и т.д.).

Если на плате есть концевые контакты, то их можно использовать с соответствующим концевым соединителем.

Заданное напряжение подводят к участкам испытываемого проводящего рисунка так, чтобы при наличии короткого замыкания ток на участке не отключался.

Источник испытательного напряжения должен быть связан с устройством для регулирования тока. Устройство должно ограничивать ток до значения, не превышающего токовую нагрузку испытуемой цепи, чтобы избежать ее перегрева.

Для быстрой оценки короткого замыкания можно использовать простой индикатор, например индикаторную лампу или измерительный прибор, или электрическую схему, преобразующую ток в сигнал, который можно зафиксировать на автоматическом испытательном приборе.

Для более точной оценки коротких замыканий ток должен регулироваться таким образом, чтобы обеспечить измерение омического сопротивления между отдельными элементами проводящего рисунка с погрешностью, не превышающей 100% минимального значения сопротивления, указанного как предельное значение изоляции цепи.

Не должно быть короткого замыкания между указанными точками, если оцениваются особые требования, то считается, что изоляция электрической схемы должна сохраняться, если значение сопротивления между отдельными испытываемыми проводниками больше 1 мОм или соответствует частным техническим условиям.

6.2.1.4. Оговариваемые особенности:

а) испытуемое напряжение;

б) минимально допустимое сопротивление, если оно отличается от 1 мОм;

в) участки испытываемого проводящего рисунка;

г) максимально допустимый ток;

д) любое отклонение от стандартного метода испытания.

6.2.2. Испытание 4В "Целостность цепи"

6.2.2.1. Цель

Проверить наличие целостности цепи по схеме соединений проводящего рисунка печатной платы в соответствии с частными техническими условиями (т.е. фотошаблон, требования заказчика, данные ЭВМ и т.д.).

6.2.2.2. Образец

Испытание следует проводить на выбранных участках проводящего рисунка на поверхности или между слоями серийной печатной платы.

6.2.2.3. Метод

Выбранные участки проводящего рисунка подсоединяют к контрольному устройству соответствующим способом, например при помощи испытательных щупов, контактирующих с выбранными проводниками или контактными площадками. По возможности используют комбинации испытательных щупов. Если на плате есть концевые контакты, то их можно использовать с соответствующим концевым соединителем или соответствующими щупами.

Заданное напряжение подводят (или ток заданной величины проходит через) к каждому отдельно подсоединенному проводнику по очереди через любую доступную контактную точку цепи (например, контактную площадку, концевой соединитель, печатный контакт) и по очереди к каждой другой внешней точке, с которой должен соединяться этот проводник. Быструю оценку целостности цепи можно осуществить, используя простой индикатор (например индикаторную лампу или измерительный прибор или электрическую схему), преобразующую ток в сигнал, который можно зафиксировать на автоматическом испытательном приборе.

Для более точной оценки целостности цепи ток, проходящий через каждый проводник, следует регулировать таким образом, чтобы обеспечить измерение омического сопротивления между любыми точками цепи с погрешностью, не превышающей 100% максимального сопротивления, указанного как предельное значение целостности цепи.

Следует использовать приспособление, ограничивающее максимальный ток в пределах допустимой токовой нагрузки испытываемой цепи.

Не должно быть электрического разрыва между выбранными точками цепи. Для сложной аппаратуры считается, что целостность цепи между любыми точками сохраняется, если сопротивление цепи менее 5 Ом или соответствует частным техническим условиям.

6.2.2.4. Оговариваемые особенности:

а) испытательное напряжение;

б) максимально допустимое сопротивление, если оно отлично от 5 Ом;

в) участки испытываемого проводящего рисунка;

г) максимально допустимый ток;

д) любое отклонение от стандартного метода испытания.

6.3. Испытание 5 "Испытание током"

6.3.1. Испытание 5 А "На сквозных металлизированных отверстиях"

6.3.1.1. Цель

Оценить способность покрытия в сквозных металлизированных отверстиях выдерживать установленный испытательный ток.

6.3.1.2. Образец

Испытание следует проводить на сквозных металлизированных отверстиях серийной платы. Испытание можно проводить на отверстиях, которые показались подозрительными при визуальном осмотре.

6.3.1.3. Метод

Через покрытие в сквозном металлизированном отверстии в течение 30 с пропускается ток, который должен непрерывно контролироваться (табл.2).

Таблица 2

|

Диаметр отверстия, мм |

Испытательный ток, А |

|

0,6 |

8 |

|

0,8 |

9 |

|

1,0 |

11 |

|

1,3 |

14 |

|

1,6 |

16 |

|

2,0 |

20 |

Испытательный ток следует подавать от соответствующего источника переменного или постоянного тока, и величина его должна быть стабильной. Ток следует проводить испытательными щупами. Рекомендуемые щупы показаны на черт.3. Давление должно быть достаточным для обеспечения хорошего электрического контакта. Усилие порядка 1 Н является приемлемым.

6.3.1.4. Оговариваемые особенности:

а) параметры отверстий;

б) окончательные измерения и требования;

в) любое отклонение от стандартного метода испытания.

6.3.2. Испытание 5В "На проводниках"

6.3.2.1. Цель

Оценить способность проводников и соединений между проводниками и покрытием сквозных металлизированных отверстий выдерживать установленный ток.

6.3.2.2. Образец

Испытание следует проводить на выбранных участках рисунка серийной платы, тест-купоне или составном тест-купоне.

6.3.2.3. Метод

Через проводник в течение определенного времени пропускают переменный или постоянный ток установленной величины. Величина тока должна непрерывно контролироваться.

Должен быть обеспечен хороший электрический контакт с испытываемым проводником.

6.3.2.4. Оговариваемые особенности:

а) испытываемый проводник (проводники), включая точки соединений;

б) величина и время приложения тока;

в) окончательные измерения и требования;

г) любое отклонение от стандартного метода испытания.

6.4. Испытание 6. Сопротивление изоляции

6.4.1. Испытание 6А. Сопротивление изоляции на наружных слоях

6.4.1.1. Цель

Определить сопротивление изоляции между выбранными участками проводящего рисунка на поверхности печатной платы или на слое многослойной печатной платы перед прессованием.

Сопротивление изоляции характеризует как качество материала, так и процесс изготовления плат.

Зависимость сопротивления изоляции ПП от сопротивления изоляции фольгированных материалов основания (![]() ) в мегаомах рассчитывают по формуле

) в мегаомах рассчитывают по формуле

![]() ,

,

где ![]() - сопротивление изоляции материала, Мом;

- сопротивление изоляции материала, Мом;

![]() - расстояние между проводниками, мм;

- расстояние между проводниками, мм;

![]() - длина параллельных проводников, мм.

- длина параллельных проводников, мм.

6.4.1.2. Образец

Сопротивление изоляции измеряют между любыми двумя выбранными точками проводящего рисунка серийной печатной платы или слоев МПП перед прессованием.

При проведении испытаний исключить возможность загрязнения образцов путем отпечатков пальцев, пыли и т.д.

6.4.1.3. Метод

Образец следует предварительно кондиционировать в соответствии с испытанием 18А.

Сопротивление изоляции измеряют соответствующим измерительным прибором. Испытательное напряжение, т.е. напряжение на участке, на котором измеряется сопротивление изоляции, должно быть:

10±1 В

или 100±15 В,

или 500±50 В,

как указано в частных технических условиях. Испытательное напряжение следует прикладывать в течение 1 мин перед измерением. Измерения можно проводить и раньше, если показание получается стабильным. Если в течение 1 мин показания не стабилизировались, то это должно быть отмечено в протоколе.

В частных технических условиях может также предусматриваться измерение поверхностного сопротивления при повышенных температурах, например при воздействии сухого тепла или влаги непосредственно в камере. В этом случае следует применять этот же метод.

Когда испытания проводят в камере, следует соблюдать меры предосторожности, чтобы свести к минимуму различные влияния на результат измерения сопротивления изоляции.

6.4.1.4. Оговариваемые особенности:

а) выбранный участок рисунка;

б) испытательное напряжение;

в) температура и (или) влажность, если они отличаются от нормальных условий;

г) минимальное значение сопротивления изоляции;

д) любое отклонение от стандартного метода испытания.

6.4.2. Испытание 6В "Сопротивление изоляции на внутренних слоях"

6.4.2.1. Цель

Определить сопротивление изоляции между выбранными участками проводящего рисунка на внутреннем слое многослойной печатной платы. Сопротивление изоляции характеризует качество материала, а также стабильность технологического процесса, применяемого в производстве.

Поскольку это сопротивление изоляции зависит как от поверхностного сопротивления, так и от объемного сопротивления, то нельзя установить его взаимосвязь от сопротивления изоляции фольгированного материала основания.

6.4.2.2. Образец

Сопротивление изоляции следует измерять между любыми двумя выбранными точками проводящего рисунка на внутреннем слое серийной платы или тест-купоне.

При выборе этих точек следует быть внимательным, чтобы избежать влияние других слоев.

При проведении испытаний следует исключить возможность любого загрязнения путем отпечатков пальцев, пыли и т.д.

6.4.2.3. Метод

Применяется метод в соответствии с испытанием 6А.

6.4.2.4. Оговариваемые особенности:

а) выбранные участки рисунка;

б) испытательное напряжение;

в) температура и (или) влажность, если они отличаются от нормальных условий;

г) минимальное значение сопротивления изоляции;

д) любое отклонение от стандартного метода испытания.

6.4.3. Испытание 6С. Сопротивление изоляции между слоями

6.4.3.1. Цель

Определить сопротивление изоляции между выбранными участками проводящих рисунков на соседних слоях печатной платы. Сопротивление изоляции характеризует качество обработки, а также качество или недостаточность толщины материала основания или склеивающей прокладки.

6.4.3.2. Образец

Сопротивление изоляции измеряют между любыми двумя выбранными точками проводящего рисунка на различных, но соседних слоях печатной платы.

При проведении испытаний следует исключать возможность любого загрязнения образцов путем отпечатков пальцев, пыли и т.д.

6.4.3.3. Метод

Применяется метод в соответствии с испытанием 6А.

6.4.3.4. Оговариваемые особенности:

а) выбранные участки;

б) испытательное напряжение;

в) температура и (или) влажность, если они отличаются от нормальных условий;

г) минимальное значение сопротивления изоляции;

д) любое отклонение от стандартного метода испытания.

6.5. Испытание 7 "Электрическая прочность изоляции"

6.5.1. Испытание 7А "Электрическая прочность наружных слоев"

6.5.1.1. Цель

Оценить способность выбранных участков рисунка на наружных слоях печатной платы, выдерживать установленное испытательное напряжение без разрушений электрическим разрядом, таких как искрение (разряд по поверхности), дуговой разряд (воздушный разряд) или пробой (пробивной разряд). Электрический разряд можно наблюдать визуально или он может обнаруживаться прибором соответствующим способом.

Примечание. Испытание электрической прочности изоляции не предназначено для измерения расстояний между проводящими участками.

6.5.1.2. Образец

Испытание следует проводить на определенных участках рисунка наружных слоев печатной платы. Если участки выбирают на поверхности слоя многослойной печатной платы, то следует быть осторожным, чтобы избежать влияния других участков или слоев.

При проведении испытаний следует исключить возможность любого загрязнения путем отпечатков пальцев, пыли и т.д.

6.5.1.3. Метод

Образец подвергается предварительному кондиционированию согласно испытанию 18А.

Испытательным напряжением должно быть напряжение постоянного тока или амплитудное напряжение переменного тока синусоидальной формы частотой от 40 до 60 Гц.

Приборы должны обеспечивать необходимое высокое напряжение и указывать электрический пробой и (или) утечку тока в случае, если повреждение визуально не обнаружено.

Напряжение прикладывают между выбранными точками и постепенно повышают в течение 5 с до установленного значения в течение 1 мин.

6.5.1.4. Оговариваемые особенности:

а) точки приложения напряжения;

б) испытательное напряжение;

в) максимальный ток утечки;

г) любое отклонение от стандартного метода испытания.

6.5.2. Испытание 7В "Испытание напряжением между слоями"

6.5.2.1. Цель

Оценить способность печатной платы (участков рисунка на соседних слоях) выдержать установленное испытательное напряжение без электрических пробоев, обнаруживаемых приборами.

Электрические пробои характеризуют нарушения в процессе изготовления или недостаточную толщину материала основания или склеивающих прокладок.

6.5.2.2. Образец

Испытание следует проводить на выбранных участках рисунков соседних слоев печатной платы.

При проведении испытаний исключить возможность загрязнения образцов путем отпечатков пальцев, пыли и т.д.

6.5.2.3. Метод

Испытание следует проводить в соответствии с испытанием 7А.

6.5.2.4. Оговариваемые особенности:

а) точки приложения напряжения;

б) испытательное напряжение;

в) максимальный ток утечки;

г) любое отклонение от стандартного метода испытания.

6.6. Испытание 8А "Уход частоты"

6.6.1. Цель

Определить влияние определенных условий внешней среды на участках рисунка печатной платы, образующей часть колебательного контура.

6.6.2. Образец

Испытание следует проводить на выбранных участках рисунка серийной платы или тест-купона.

6.6.3. Метод

Определенный участок рисунка платы подсоединяется к колебательному контуру внешнего высокочастотного генератора. Частота должна соответствовать указанной в частных технических условиях.

Изменения частоты, обусловленные влиянием внешней среды, измеряют любыми средствами, например, непосредственно счетчиком частоты или по методу биения.

Измерение частоты проводится:

а) после предварительного кондиционирования;

б) при необходимости по особым пунктам воздействия внешней среды;

в) после восстановления.

6.6.4. Оговариваемые особенности:

а) участок выбранного рисунка;

б) условия внешней среды;

в) точки измерения в последовательности воздействия внешней среды;

г) частота;

д) допустимый уход частоты;

е) любое отклонение от стандартного метода испытания.

6.7. Испытание 9А "Полное входное сопротивление (импеданс) схемы"

Есть несколько методов, используемых для измерения полного сопротивления (импеданса) схемы. Поскольку используемый метод зависит от печатной платы (например, в диапазоне частоты) и от измерительных приборов, не может быть указан какой-то предпочтительный метод.

Если же в частных технических условиях измерение полного сопротивления (импеданса) устанавливается, то может быть указан метод измерения.

7. МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

7.1. Испытание 10 "Прочность на отслаивание"

7.1.1. Испытание 10А "Прочность на отслаивание в нормальных атмосферных условиях"

7.1.1.1. Цель

Определение адгезии проводников к материалу основания при нормальных атмосферных условиях с целью проверки адекватности адгезии после процессов обработки.

Прочность на отслаивание проводников измеряют силой на единицу ширины, необходимой для отделения проводников от материала основания.

Примечание. На прочность отслаивания влияет толщина фольги и дополнительное осаждение металла.

7.1.1.2. Образец

Испытания следует проводить на прямых проводниках соответствующей длины и ширины.

Желательно, чтобы длина проводника была не менее 75 мм. Не испытывают проводники шириной менее 0,8 мм. Если на плате с дополнительным осаждением имеются проводники, то некоторые из них должны быть испытаны.

7.1.1.3. Метод

Проводник должен быть отделен от материала основания с одного конца на расстояние, равное приблизительно 10 мм. Испытываемая плата должна соответствующим образом поддерживаться. Отделенный конец проводника захватывают по всей ширине зажимом, а затем перпендикулярно к плоскости материала основания прикладывают равномерно увеличивающееся усилие до тех пор, пока проводник не начнет отделяться с постоянной скоростью приблизительно 50 мм/мин; при этом измеряют приложенную силу. С этой скоростью от каждого из четырех проводников должно быть отделено 25 мм. За прочность на отслаивание принимается минимальное значение силы на единицу ширины, необходимое для отслаивания проводника во время испытания.

Результаты испытаний должны выражаться в ньютонах на миллиметр ширины проводника, но в протоколе следует указывать и фактическую ширину проводника.

7.1.1.4. Оговариваемые особенности:

а) испытываемые проводники;

б) минимальное значение прочности на отслаивание;

в) любое отклонение от стандартного метода испытаний.

7.1.2. Испытание 10В "Прочность на отслаивание при повышенной температуре"

На рассмотрении.

7.1.3. Испытание 10С "Прочность на отслаивание гибких печатных плат в нормальных атмосферных условиях"

7.1.3.1. Цель

Определение адгезии проводников к материалу основания в нормальных атмосферных условиях с целью проверки соответствия адгезии после процесса обработки.

Прочность на отслаивание измеряют силой на единицу ширины проводника, необходимой для его отделения от материала основания.

Примечание. На прочность отслаивания оказывает влияние толщина фольги и дополнительное осаждение металла.

7.1.3.2. Образец

Испытание следует проводить на прямых проводниках соответствующей длины и ширины.

Длина проводника должна быть не менее 75 мм. Не испытывают проводники шириной менее 0,8 мм. Если на плате имеются проводники с металлическим покрытием, то некоторые из них должны быть испытаны. При испытании тонкого гибкого материала следует крепить его к жесткой основе.

7.1.3.3. Метод

От материала основания с одного конца отделяют проводник на расстоянии приблизительно 10 мм. Испытываемую плату удерживают соответствующим образом, например она может быть зажата между двумя плоскими жесткими пластинами с вырезом для отслаивания проводника или прикреплена к барабану. Отделенный конец проводника закрепляют по всей его ширине в зажиме, после чего к нему прикладывают постоянно увеличивающуюся нагрузку в направлении, перпендикулярном к плоскости материала основания, до тех пор, пока проводник не будет отслаиваться с постоянной скоростью, приблизительно 50 мм/мин; затем измеряют силу отслаивания. При этой скорости должно отслаиваться по крайней мере 25 мм от каждого из четырех проводников. За прочность отслаивания принимают минимальную силу на единицу ширины проводника, необходимую для его отделения.

Результаты испытания должны выражаться в ньютонах на миллиметр ширины проводника, но в протоколе должна быть фактическая ширина проводника.

7.1.3.4. Оговариваемые особенности:

а) испытываемые проводники;

б) минимальная прочность на отслаивание;

в) любое отклонение от стандартного метода испытаний.

7.2. Испытание 11 "Прочность на отрыв"

7.2.1. Испытание 11А "Прочность на отрыв контактных площадок неметаллизированных отверстий"

7.2.1.1. Цель

Определить адгезию контактных площадок к материалу основания после повторных операций пайки.

За прочность на отрыв контактных площадок принимают силу, перпендикулярную к поверхности печатной платы, необходимую для отделения контактной площадки от материала основания.

Данное испытание определяет приблизительное значение прочности на отрыв после операций пайки.

7.2.1.2. Образец

Испытания следует проводить на круглых контактных площадках, отделенных от примыкающих проводников.

Предпочтительные размеры контактных площадок, отверстий и проволочек приведены в табл.3.

Таблица 3

|

Диаметр контактной площадки, мм |

Диаметр отверстия, мм |

Диаметр проволочки, мм |

|

4 |

1,3 |

0,9-1,0 |

|

2 |

0,8 |

0,6-0,7 |

В частных технических условиях могут быть даны другие размеры контактных площадок, проволочек и отверстий.

7.2.1.3. Метод

В отверстие, расположенное в центре площадки, впаивают проволочку.

Согласно частным техническим условиям используют метод пайки в соответствии с испытанием 19Д или метод пайки погружением в соответствии с испытанием 19Е. Количество циклов пайки устанавливают в частных технических условиях.

После последнего цикла пайки образцу дают остыть в нормальных атмосферных условиях в течение 30 мин.

После этого на разрывной машине к проволочке печатной платы прикладывают под прямым углом со скоростью, не превышающей 50 Н/с, постепенно увеличивающееся усилие до отделения контактной площадки от материала основания.

За прочность на отрыв контактных площадок принимают минимальное усилие, необходимое для отрыва десяти контактных площадок от материала основания.

7.2.1.4. Оговариваемые особенности:

а) испытываемые контактные площадки;

б) метод пайки;

в) число циклов пайки;

г) минимальное значение прочности на отрыв;

д) любое отклонение от стандартного метода испытания.

7.2.2. Испытание 11В "Прочность на вырыв покрытий сквозных металлизированных отверстий без контактных площадок"

7.2.2.1. Цель

Оценить способность сквозных металлизированных отверстий без контактных площадок выдерживать повторные операции пайки.

7.2.2.2. Образец

Испытания следует проводить на определенном количестве отверстий без контактных площадок, выбранных на серийной плате, тест-купоне или на составном тест-купоне согласно частным техническим условиям.

7.2.2.3. Метод

Проволоку определенной длины, диаметра и материала облуживают с одного конца. Длина проволоки должна быть такой, чтобы можно было провести испытание прочности на вырыв.

Диаметр проволоки должен быть таким, чтобы после облуживания она свободно проходила в испытываемое отверстие. Материал проволоки должен хорошо облуживаться и быть достаточно прочным, чтобы выдержать разрыв. Облуженный конец проволоки вставляют в отверстие так, чтобы он выступал на противоположной стороне печатной платы на расстояние не менее 1,5 мм. Выступающий конец проволоки должен быть прямым.

Проволоку впаивают в отверстие в соответствии с испытанием 19Д или испытанием 19Е согласно частным техническим условиям.

Число циклов пайки определяют частными техническими условиями.

После последнего цикла образец охлаждают в нормальных атмосферных условиях в течение 30 мин. На разрывной машине к проволоке печатной платы под прямым углом прикладывают со скоростью, не превышающей 50 Н/с, постепенно увеличивающееся усилие до тех пор, пока металлизация отверстия не отделится от материала основания.

На каждой стороне печатной платы проводят пять испытаний на вырыв. За прочность на вырыв принимают минимальное усилие, необходимое для отрыва покрытия из десяти отверстий.

7.2.2.4. Оговариваемые особенности:

а) испытываемые отверстия;

б) метод пайки;

в) число циклов пайки;

г) минимальное значение прочности на вырыв;

д) любое отклонение от стандартного метода испытания.

7.3. Испытание 12А "Плоскостность"

7.3.1. Цель

Определить отклонение от плоскостности печатной платы.

7.3.2. Образец

Испытание проводят на серийной плате.

7.3.3. Метод

Плоскостность измеряют на плате, лежащей вогнутой стороной вверх, путем наложения легкой линейки на верхнюю (вогнутую) поверхность и измерения максимального зазора между линейкой и поверхностью платы с точностью до 0,1 мм.

Значение плоскостности платы на 100 мм длины (![]() ) в миллиметрах рассчитывают по формуле

) в миллиметрах рассчитывают по формуле

![]() ,

,

где ![]() - максимальное расстояние от поверхности платы до линейки, мм;

- максимальное расстояние от поверхности платы до линейки, мм;

![]() - расстояние между точками опоры линейки, мм.

- расстояние между точками опоры линейки, мм.

Плоскостность выражается радиусом кривизны (![]() ) в миллиметрах, определяемым по формуле

) в миллиметрах, определяемым по формуле

![]() ,

,

где ![]() - расстояние между точками опоры линейки, мм;

- расстояние между точками опоры линейки, мм;

![]() - максимальный зазор между линейкой и платой, мм.

- максимальный зазор между линейкой и платой, мм.

За плоскостность принимают минимальный радиус кривизны, при этом указывают размеры платы.

7.3.4. Оговариваемые особенности:

а) допустимое минимальное значение плоскостности;

б) любое отклонение от стандартного метода испытания.

7.4. Испытание 21А "Усталость от изгиба гибких печатных плат"

7.4.1. Цель

Установить способность гибких печатных плат выдерживать изгиб во время эксплуатации.

7.4.2. Образец

Образец длиной 100 мм и шириной (22±2) мм вырезать из определенной части гибкой печатной платы.

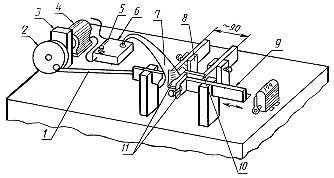

7.4.3. Аппаратура

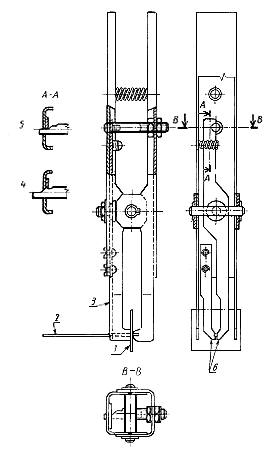

Устройство в общем виде показано на черт.6. Один конец образца закрепляют в изолированном зажиме против поверхности фиксированного непроводящего стержня. Второй конец образца можно закрепить к поверхности фиксированного непроводящего стержня, установленного параллельно первому, так, чтобы между этими двумя стержнями образовалась петля образца, равная 180°, а расстояние между стержнями можно регулировать изменением диаметра петли. Второй стержень скользит в направлении, указанном на черт.6, и может двигаться взад и вперед по длине перемещения, равной приблизительно 75 мм со скоростью, не превышающей 10 циклов в минуту. В устройство включено реле, таким образом любой разрыв в цепи, включающей печатный рисунок на образце, будет вызывать остановку возвратно-поступательного движения стержня мотора. Число циклов, выполненных в течение испытания, регистрируют счетчиком.

1 - приводной рычаг; 2 - кривошип; 3 - редуктор; 4 - мотор; 5 - установка на нуль; 6 - реле;

7 - испытываемый образец; 8 - непроводящий фиксированный стержень;

9 - непроводящий стержень возвратно-поступательного движения (ход - 75 мм);

10 - петля; 11 - изолированные зажимы

Черт.6. Установка испытания ГПП на усталость от изгиба

7.4.4. Метод

К выступающим концам рисунка проводников подсоединяют изолированную проволоку небольшой длины.

Испытуемый образец устанавливают между параллельными стержнями аппаратуры так, чтобы внутренний диаметр петли был равен (9,6±0,4) мм, а к реле припаивают проволочки.

При испытании материала, фольгированного с двух сторон, к реле подсоединяют последовательно два проводника.

Возвратно-поступательное движение должно быть таким, чтобы перемещение петли было равно не менее 25 мм, а образец не перегибался в зажиме. Скорость возвратно-поступательного движения не должна превышать 10 циклов в минуту.

Испытание выполняется возвратно-поступательным движением подвижного стержня до тех пор, пока электрический разрыв печатного рисунка на испытуемом образце не вызовет остановку мотора или до тех пор, пока не будет выполнено требуемое число циклов без повреждения (отрыв медной фольги от материала основания также является повреждением).

Испытание следует выполнять на одном образце в направлении машинной обработки с рисунком проводников, помещенных внутри петли, и на одном образце с рисунком проводников, расположенных на внешней стороне.

Испытание повторяют таким же образом для двух образцов в поперечном направлении. На двусторонней ПП выполняется только одно испытание: на той или другой стороне.

За значение усталости от изгиба принимают минимальное число циклов, вызывающее электрический разрыв в любом направлении с расположением рисунка проводников внутри петли или вне ее.

Положение образца (то есть положение стороны пайки относительно зажимного устройства в испытательной аппаратуре), направление изгиба и число циклов изгиба оговаривают в ЧТУ.

Для непрерывности наблюдения следует использовать соответствующий проводник, желательно, чтобы все проводники имели единую цепь. После испытания на усталость от изгиба проводник нужно визуально осмотреть по методу испытания 1А.

Не должно быть расслоений между проводником и защитным слоем, проводником и материалом основания, защитным слоем и материалом основания, превышающих установленное значение.

7.4.5. Оговариваемые особенности:

а) испытываемая часть образца;

б) положение образца и направление изгиба;

в) число циклов изгиба;

г) допускаемое расслоение;

д) любое отклонение от стандартного метода испытания.

8. ДРУГИЕ ИСПЫТАНИЯ

8.1. Испытание 13 "Испытание металлического покрытия"

8.1.1. Испытание 13А "Адгезия металлического покрытия, метод клеющей ленты"

8.1.1.1. Цель

Оценить минимальную адгезию металлического покрытия к основанию.

Испытание не предназначено для оценки толщины, твердости материала, паяемости, защитных свойств металлического покрытия или его электрических свойств (например, контактных свойств поверхности).

8.1.1.2. Образец

Испытание следует проводить на проводниках с гальваническим покрытием серийной платы.

8.1.1.3. Метод

Прозрачную липкую ленту прикладывают липкой стороной к испытываемому металлическому покрытию нажатием пальца таким образом, чтобы между ней и покрытием не образовывались воздушные пузырьки. Через 10 с лента отделяется приложением постоянного отрывного усилия перпендикулярно к поверхности испытываемого металлического покрытия. Испытываемая площадь не должна быть меньше 1 см![]() .

.

После отрыва ленты часть ее, находящаяся в контакте с испытываемым металлическим покрытием, а также поверхность металлического покрытия подвергают визуальному контролю согласно испытанию 1А.

Примечание. По возможности, испытываемые участки с гальваническим покрытием следует отделить от остальных участков, прорезав на толщину покрытия. Испытываемый участок можно также разделить подобным образом на интервалы 2 мм, на которых могут быть испытываемые участки с гальваническим покрытием.

8.1.1.4. Оговариваемые особенности:

а) требования;

б) любое отклонение от стандартного метода испытания.

8.1.2. Испытание 13В "Адгезия металлического покрытия, метод полировки"

8.1.2.1. Цель

Оценить способность металлического покрытия выдерживать напряжения, возникающие при полировке, которые могут иметь место при эксплуатации (например, покрытие на контактах).

Это испытание применимо только для определенных видов металлического покрытия.

8.1.2.2. Образец

Испытания следует проводить на выбранных участках с гальваническим покрытием проводящего слоя (слоев) на серийной ПП.

8.1.2.3. Метод

Небольшой участок с гальваническим покрытием подвергают быстрому и интенсивному трению с нажимом конца соответствующего инструмента в течение 15 с. Прикладываемое усилие должно быть таким, чтобы после каждого хода инструмента покрытие полировалось, но не резалось.

В качестве инструмента может быть стальной стержень диаметром 6,0-6,5 мм с гладким полусферическим концом.

Испытываемый участок подвергают визуальному осмотру по испытанию 1В.

8.1.2.4. Оговариваемые особенности:

а) требования;

б) любое отклонение от стандартного метода испытания.

8.1.3. Испытание 13С "Пористость покрытия, выдержка в газе"

8.1.3.1. Цель

Обнаружить разрывы (нарушение целостности) в выбранном металлическом покрытии.

Выдержка во влажной среде, содержащей сернистый ангидрид и сернистый водород, вызывает появление продуктов коррозий в местах нарушения целостности покрытия.

Испытание пригодно для исследования золота, палладия и родия, покрывающих медь на никелевом подслое.

Применение и достоверность результатов испытаний очень ограничены. Поэтому это испытание следует проводить по согласованию заказчика с изготовителем.

8.1.3.2. Образец

Образцом служит участок серийной платы с покрытием золота, палладия или родия по меди на никелевом подслое.

8.1.3.3. Метод

Соответствующая камера представляет собой обыкновенный стеклянный эксикатор с крышкой общим объемом, равным 10 л. Крышку и края камеры смазывают вакуумной смазкой, чтобы предотвратить утечку газа. В камеру кладут перфорированную керамическую пластину, которая служит подставкой для испытываемых образцов.

Для испытаний необходимо протереть и просушить керамическую пластину и внутреннюю поверхность камеры. Налить 0,5 мл дистиллированной воды на дно под керамическую пластину. Обезжирить образцы в парах трихлорэтилена или в другом соответствующем растворе, протереть их куском ткани, не оставляющем волокон, и прогреть до комнатной температуры. Положить образцы на керамическую пластину испытываемой поверхностью вверх.

Затем наполнить чистый и сухой стеклянный сосуд или измерительный цилиндр емкостью 100 мл сернистым ангидридом из сифона с жидким газом снизу так, чтобы вытеснить воздух. Положить стеклянный сосуд с газом горизонтально на керамическую пластину с образцами и открыть его так, чтобы газ заполнил камеру. Тотчас же закрыть камеру и оставить ее не менее чем на 24 ч. В конце этого периода открыть камеру и оставить открытой в течение часа в обычных комнатных условиях.

Вынуть стеклянный сосуд из камеры и наполнить его сернистым водородом, полученным из сернокислого железа и соляной кислоты путем вытеснения воды в пневматическую воронку, и затем протереть досуха внешнюю поверхность сосуда.

Поместить стеклянный сосуд с содержимым в газовую камеру, как было указано выше, камеру сразу же закрыть и оставить ее не менее чем на 24 ч.

В конце этого периода открыть камеру и вынуть образец, не прикасаясь к испытываемой поверхности.

Затем образец подвергают визуальному осмотру по испытанию 1В.

8.1.3.4. Оговариваемые особенности:

а) требования;

б) любое отклонение от стандартного метода испытания.

8.1.4. Испытание 13Д "Пористость, электрографические испытания (золото по меди)"

8.1.4.1. Цель

Обнаружить нарушение целостности в металлических покрытиях электрографическим методом.

Испытание пригодно для исследования покрытий золотом, палладием и родием по меди без никелевого подслоя.

Применение и достоверность результатов этих испытаний очень ограничены, поэтому это испытание следует проводить только по согласованию между заказчиком и изготовителем.

8.1.4.2. Образец

Образцом служит соответствующий участок серийной платы с покрытиями золотом, палладием или родием по меди.

8.1.4.3. Метод

Фильтровальную бумагу пропитывают в течение 10 мин в свежем 10%-ном растворе хлористого кадмия в дистиллированной воде, в которой содержится 0,1% по объему соляной кислоты (плотность 1,16-1,18 г/см![]() ). Избыток раствора удаляют фильтровальной бумагой.

). Избыток раствора удаляют фильтровальной бумагой.

Бумаге дают просохнуть и опускают ее в свежий 5%-ный раствор сернокислого натрия в дистиллированной воде на 30 с, после чего бумага должна приобрести равномерный желтый цвет (свидетельствующий о полном выпадании кадмия). Затем бумагу промывают в проточной воде приблизительно в течение 1 ч и тщательно просушивают в установке с циркулирующим воздухом.

Фотографическую бумагу хорошего качества пропитывают в дистиллированной воде и просушивают до такой степени, чтобы получились устойчивые четко очерченные электрограммы.

Гальваническое покрытие слегка очищают порошком окиси алюминия (или магнезии) и промывают водой, чтобы снять любые загрязнения поверхности, затем обдают струей дистиллированной воды и просушивают. Очищенные поверхности должны быть чистыми до завершения испытания.

Кусок бумаги, пропитанной сернокислым кадмием, накладывают на образец с гальваническим покрытием (служащий анодом), затем на него накладывают кусок фотографической бумаги, которая контактирует со свежеочищенной алюминиевой пластиной высокой частоты (служащей катодом). Комплект зажимают так, чтобы давление между бумагой, пропитанной сернокислым кадмием, и образцом было равномерным в пределах 140-170 Н/см![]() . Во время нахождения образца под давлением через него пропускают постоянный ток от источника напряжения, не превышающего 12 В. Сначала через анод пропускают ток плотностью 7,7 мА/см

. Во время нахождения образца под давлением через него пропускают постоянный ток от источника напряжения, не превышающего 12 В. Сначала через анод пропускают ток плотностью 7,7 мА/см![]() в течение 30 с.

в течение 30 с.

Электрограмме, полученной на бумаге, пропитанной сернокислым кадмием, дают высохнуть. Любой дефект фольги вызывает появление коричневого пятна на бумаге.

Затем образец подвергают визуальному осмотру по испытанию 1Б.

Примечания:

1. На алюминиевых пластинах высокой частоты не должно быть смазки и посторонних частиц, образующих нерабочие участки на бумаге, пропитанной сернокислым кадмием.

2. Чтобы продлить срок годности листов бумаги, пропитанных сернокислым кадмием, их следует хранить в темном герметическом контейнере.

3. Срок годности листов - приблизительно 4-6 недель.

4. После испытания контакты должны быть очищены, как было описано выше, промыты в теплой дистиллированной воде и тщательно просушены. Бумагу, пропитанную сернокислым кадмием, не следует хранить в контакте с поверхностью платы, имеющей гальваническое покрытие.

8.1.4.4. Оговариваемые особенности:

а) требования;

б) любое отклонение от стандартного метода испытания.

8.1.5. Испытание 13Е "Пористость, электрографическое испытание покрытия золото по никелю"

8.1.5.1. Цель

Выявить нарушение сплошности определенных гальванических покрытий электрографическим методом.

Испытание пригодно для исследования покрытий золотом, палладием и родием на никелевом подслое.

Применение и степень достоверности результатов испытаний очень ограничены. Поэтому это испытание следует проводить только по согласованию заказчика с изготовителем.

8.1.5.2. Образец

Участок серийной платы с покрытием золотом, палладием или родием на никелевом подслое.

8.1.5.3. Метод

Фильтровальную бумагу промывают в течение 10 мин в 0,8%-ном растворе ниоксина (циклогексан 1:2 дион диоксин) и в дистиллированной воде. Излишек раствора удаляют фильтровальной бумагой, а пропитанную бумагу подвешивают для просушки.

Затем используют методику испытания 13Д, за исключением того, что бумагу, пропитанную ниоксином, смачивают дистиллированной водой и выдерживают в парах аммиака. Излишек раствора удаляют промокательной бумагой, а "обратную подушку" светочувствительной бумаги используют сухой.

Образованную на бумаге, пропитанной ниоксином, электрограмму выдерживают в парах аммиака и затем просушивают. Наличие любого дефекта на покрытии вызывает появление на бумаге ярко-красного пятна. Если покрытие выполнено на меди, то дефекты никелевого подслоя вызывают появление на электрограмме буровато-зеленоватых пятен.

Затем образец подвергают визуальному осмотру по испытанию 1Б.

8.1.5.4. Оговариваемые особенности:

а) требования;

б) любое отклонение от стандартного метода испытания.

8.1.6. Испытание 13F "Толщина гальванического покрытия"

8.1.6.1. Цель

Определить толщину гальванического покрытия на выбранных точках проводящего рисунка.

8.1.6.2. Образец

Измерения следует проводить на проводящем рисунке с гальваническим покрытием.

8.1.6.3. Метод

Толщину гальванического покрытия измеряют пригодным методом по согласованию заказчика с потребителем.

Толщину меди в отверстии допускается контролировать электрическими измерительными приборами, погрешность измерения которых не превышает 20%.

Проверку толщины слоя меди в отверстии проводят на металлографических шлифах отверстий любого участка готовой ПП, образца спутника или тест-купона.

Проверке подвергают 4-6 отверстий.

Плоскость шлифа должна быть перпендикулярна к поверхности контактной площадки, при этом осевая линия отверстия должна находиться в плоскости шлифа.

На каждом отверстии проводят по три измерения: одно в середине и два по краям.

За толщину принимают среднее арифметическое значение трех измерений, причем минимальное значение одного из измерений должно быть не менее 20 мкм для МПП и 15 мкм для ДПП.

Измерение проводят оптическим измерительным прибором, имеющим цену деления не более 0,005 мм.

8.1.6.4. Оговариваемые особенности:

а) применяемый метод;

б) требования;

в) любое отклонение от стандартного метода испытания.

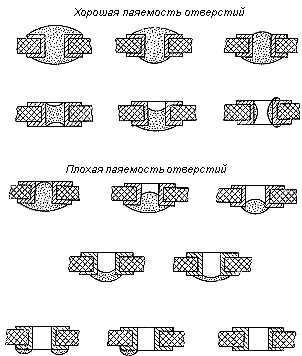

8.2. Испытание 14А "Паяемость"

8.2.1. Цель

Оценить паяемость печатных плат и сквозных металлизированных отверстий.

Испытание проводят на печатных платах в состоянии поставки.

8.2.2. Образец

Образец в соответствии с частными техническими условиями следует вырезать из серийной платы, тест-купона или составного тест-купона.

8.2.3. Метод

Проверку паяемости проводят на образцах с числом испытуемых точек (металлизированных отверстий и/или контактных площадок) не менее 20.

Испытание ПП проводят с использованием флюса ФКСП (40% канифоли, 60% этилового спирта) и припоев ПОС 61 или ПОССУ 61-05 - по ГОСТ 21931, температура воздействующего припоя 235-240 °С.

При испытании ПП с использованием флюса ФКДТ и припоев ПОСВи 36-4 по соответствующей НТД или ПОСК 50-18 по ГОСТ 21930, температура воздействующего припоя 195-200 °С.

Примечание. Типы флюса и припоя, используемые при проверке паяемости ПП должны соответствовать требованиям КД на РЭС.

Испытания проводят в следующей последовательности:

с испытуемого образца удаляют консервирующее покрытие;

наносят флюс методом погружения и дают возможность стечь излишкам флюса в течение 2-3 мин;

на испытуемый образец воздействуют расплавленным припоем методом погружения или волной. Время контакта с припоем образцов толщиной до 2,0 мм - 3 с, свыше 2,0 мм - 5 с;

с поверхности образца удаляют остатки флюса.

Качество паяемости оценивают визуально, сличением с черт.7 не менее 95% испытуемых отверстий должно быть заполнено припоем в соответствии с черт.7 для хорошей паяемости.

Черт.7

Допускается проводить проверку паяемости электропаяльником.

8.2.4. Оговариваемые особенности:

а) испытываемый образец;

б) используемый флюс;

в) время смачивания или недостаточного смачивания;

г) требования к визуальному осмотру;

д) любое отклонение от стандартного метода испытания.

8.3. Расслоение и микрошлиф

8.3.1. Испытание 15А "Расслоение, термоудар"

8.3.1.1. Цель

Проверить, правильно ли выбран технологический процесс и материал путем проверки способности печатной платы выдержать термоудар без видимого расслоения.

8.3.1.2. Образец

Испытание следует проводить на серийной плате, тест-купоне или на оговоренном участке составного тест-купона.

8.3.1.3. Метод

Образец предварительно кондиционируют в соответствии с испытанием 18В.

После восстановления проводят термоудар по испытанию 19С в течение времени, установленного частными техническими условиями.

После этого образец подвергают визуальному контролю при увеличении 3![]() по методу испытания 1А.

по методу испытания 1А.

Для проверки внутреннего расслоения делают микрошлиф, который подвергают визуальному контролю при увеличении 250![]() по методу испытания 1С.

по методу испытания 1С.

8.3.1.4. Оговариваемые особенности:

а) время предварительного кондиционирования;

б) микрошлиф, если он требуется;

в) требования;

г) любое отклонение от стандартного метода испытания.

8.3.2. Испытание 15В "Микрошлиф"

8.3.2.1. Цель

Оценить состояние сквозных металлизированных отверстий проводящего рисунка и материала основания печатной платы с помощью микрошлифа путем визуального контроля размеров. Возможности метода ограничены способом изготовления образцов и разрешающей способностью микроскопа. Метод не применим для измерения очень малой толщины металлизации (0,5 мкм).

8.3.2.2. Образец

Испытание проводят на определенных участках серийной платы, тест-купона или составного тест-купона. Если испытывают серийную плату, то образцы предпочтительно брать из центральных и краевых участков. В случае многослойной печатной платы следует выбирать образцы таким образом, чтобы было возможно проверить совмещение слоев в обоих направлениях (продольном и поперечном) платы.

8.3.2.3. Метод

8.3.2.3.1. Подготовка образца

Вырезать образец из заготовки таким образом, чтобы не повредить контрольные участки. Кромки по 2 мм из осмотра исключить. При штамповке следует избегать деформации образца.

В случае мягкого или тонкого покрытия, например золота, олова или сплава олово/свинец, возможно нанесение дополнительного твердого металла перед получением образцов.

При необходимости контроля органического покрытия на него может быть нанесена дополнительная металлизация или контрастное по цвету покрытие (компаунд).

Примечание. При нанесении компаунда на несколько образцов следует предусматривать обозначение каждого отдельного образца.

Образец заливают соответствующим компаундом. Материал компаунда и метод его нанесения не должен оказывать вредного воздействия на образцы, например набухания органических слоев, подлежащих измерению и т.д. Между слоем компаунда и слоем, толщину которого измеряют, не должно быть раковин в зоне измерения. Образовавшиеся после заливки пузырьки воздуха можно удалить перемешиванием компаунда или вакуумной дегазацией в зависимости от материала.

Образец должен быть тщательно установлен и отшлифован. Остающиеся царапины не должны препятствовать визуальному осмотру или измерению с помощью микроскопа при заданном увеличении. Если проводят измерения, например толщины слоя, то в пределах зоны измерения не должно быть царапин шириной более 0,5 мкм или 1% измеряемой величины (выбирать наибольшее значение).

Если исследуется вертикальное сечение плоскости платы, то плоскость, подлежащая полировке, должна быть в пределах 85-90° по отношению к плоскости платы. При измерении толщины металлизации сквозных металлизированных отверстий видимый на микрошлифе диаметр отверстия должен быть не менее 90% фактического диаметра отверстия, измеренного до изготовления микрошлифа.

После полировки и перед визуальным осмотром или контролем размеров образец следует протравить так, чтобы были четко обозначены границы покрытия. Травильный раствор выбирают в зависимости от тех характеристик, которые подлежат определению. При необходимости должен быть указан травильный раствор.

Примечание. Может возникнуть необходимость определения некоторых характеристик перед протравливанием (п.8.3.2.3.3).

8.3.2.3.2. Метод контроля

Если оговорено особо в ЧТУ на печатную плату, то образец визуально осматривают с помощью микроскопа. Осмотр проводят при следующих увеличениях:

3.2.1. приблизительно 100![]() ;

;

3.2.2. приблизительно 250![]() ;

;

3.2.3. приблизительно 500![]() ;

;

3.2.4. приблизительно 1000![]() .

.

Выбор увеличения зависит от определяемых характеристик. Если на микрошлифе должны быть проведены измерения, то следует использовать систему калибровки.

При определении размеров обе границы измеряемого участка должны быть в фокусе. При измерении толщины покрытия не должны включать размеры заусенцев, раковин и трещин.

8.3.2.3.3. Контролируемые характеристики

Как оговорено в ЧТУ, контролируют путем осмотра одну или более характеристик из приведенных ниже:

а) толщину проводников, покрытия и медной фольги;

раковины и трещины в покрытии;

трещины в медной фольге;

наросты и заусенцы;

качество сверления (затекание смолы);

"гвоздевой эффект" на внутренних слоях;

подтравливание, "нависание";

зону соединения стенки отверстия с проводником на внутренних слоях;

отслоение металлизации;

б) толщину органических слоев (включая материал основания);

пустоты в диэлектрических слоях (в том числе в материалах основания);

подтравливание диэлектрика;

выступание стекловолокон;

расслоение;

в) совмещение слоев;

совмещение проводящих рисунков и отверстий;

ширину кольцевой площадки.

В соответствии с ЧТУ может требоваться осмотр зоны соединения стенки отверстия и проводников на внутренних слоях до травления микрошлифа.

8.3.2.4. Оговариваемые особенности:

а) части печатной платы, на которых делают микрошлиф;

б) раствор травления, если необходимо;

в) характеристики, определяемые путем осмотра (в том числе требуемое увеличение);

г) осмотр перед травлением, если требуется;

д) требования, которые необходимо выполнить;

е) любое отклонение от стандартного метода испытания.

8.4. Испытание 16 "Воспламеняемость"

Испытания, которые проводят, являются лабораторными. При этом используют источники для поджигания с низкой энергией. Ни один из полученных результатов не может предсказать поведение печатных плат при большей интенсивности огня. В некоторых случаях печатные платы следует подвергать нескольким методам испытаний для того, чтобы проверить действие различных источников поджигания.

8.4.1. Испытание 16А "Жесткие печатные платы с удаленным металлом"

8.4.1.1. Цель

Определить характеристики воспламеняемости печатных плат.

8.4.1.2. Образец

Испытание проводят на серийной плате, тест-купоне или определенных участках составного рисунка для испытаний.

Поперек каждого образца (перпендикулярно к продольной оси) наносится линия на расстоянии (25±0,5) мм от поджигаемого края.

8.4.1.3. Метод

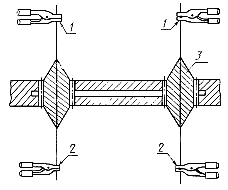

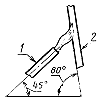

В жесткой подставке зажимается край образца, наиболее удаленный от нанесенной линии, так, чтобы его продольная ось была горизонтальной, а поперечная - наклонена под углом (45±10) ° к горизонтальной оси, но так, чтобы можно было видеть линию на образце. Чистый квадратный кусок проволочной сетки с 20 отверстиями на 25 мм и стороной приблизительно 100 мм зажимается в горизонтальном положении на (10±1) мм ниже образца так, чтобы свободный конец его выступал за край сетки на (13±1) мм, как показано на черт.8.

|

|

|

|

Образец расположен горизонтально, |

Образец расположен горизонтально, |

|

|

|

|

|

Образец расположен вертикально, пламя контактирует с концом образца |

Образец расположен вертикально, пламя контактирует с поверхностью образца |

Образец расположен под углом, пламя контактирует |

1 - горелка; 2 - образец

Черт.8. Испытание с использованием горелки игольчатого типа.

Вид сбоку платы и горелки

Примечание. Проникание пламени приблизительно 2 мм.

Голубое пламя высотой (25±1) мм подносят к свободному концу образца так, чтобы воздействию пламени подвергалась длина образца около 6,5 мм. Центральная ось горелки должна находиться в той вертикальной плоскости, что и нижний горизонтальный конец образца, и под углом (45±10)° к горизонтали, и его положение не должно изменяться во время поджигания образца.

Пламя под образцами выдерживают в течение 30 с, а затем отводят. С момента удаления горелки измеряют время горения в секундах до затухания пламени на образце. Образец проверяют для того, чтобы установить, перешло ли горение за нанесенную линию.

8.4.1.4. Оговариваемые особенности:

а) выбранные участки рисунка;

б) максимальное время горения;

в) любое отклонение от стандартного метода испытания.

8.4.2. Испытание 16В "Жесткие печатные платы, метод раскаленной проволоки"

8.4.2.1. Цель

Определить характеристики воспламеняемости печатных плат при воздействии раскаленной проволоки. Интенсивность используемого источника горения имитирует случайный нагрев или накаливание одного электронного элемента.

8.4.2.2. Образец

Испытание проводят на серийных платах или тест-платах при условии, что имитируют серийные платы, например, с учетом материала, типа, размера, конструкции, площади, толщины и распределения металла, испытывают пять печатных плат.

8.4.2.3. Метод

Для испытания используют нагревательный элемент, представляющий собой петлю диаметром 4 мм. Для измерения температуры провода накала используют термопару, защищенную оболочкой, наружный диаметр которой 0,5 мм. Эта оболочка должна выдерживать температуру до 960 °С. Термопара заделана в отверстие диаметром 0,6 мм, высверленного в проводе накала.

Для нагрева рабочей петли проволоки до 960 °С используют ток силой 120-150 А.

При испытании образец располагают так, чтобы поверхность, находящаяся в контакте с концом проволочной петли, располагалась вертикально, конец петли находился в контакте с той частью образца, которая в обычных условиях подвергается воздействию тепловых нагрузок. Конец петли прикладывают к плоским поверхностям, не имеющим выбоин, прорезей или острых кромок.

Проволока нагревается током установленной величины до определенной температуры. Температура и ток должны оставаться постоянными не менее 60 с до начала испытания, при этом следует исключить воздействие теплового потока на образец. Этого можно достичь, например, установив образец на достаточном расстоянии от нагретой проволоки или использовав экран.

Конец проволочной петли подводят к образцу и выдерживают в течение (30±1) с. Затем проволоку и образец разъединяют. Проникание проволоки в образец должно ограничиваться 7 мм.

Обычно испытывают один образец. Если результаты испытания вызывают сомнение, то испытание повторяют на других образцах.

Перед началом каждого испытания необходимо очистить конец проволочной петли от остатков ранее испытываемого материала.

8.4.2.4. Оговариваемые особенности:

а) число образцов;

б) положение образца, если не вертикальное;

в) точка приложения раскаленной проволоки;

г) температура на конце проволоки;

д) время контакта, отличное от 30 с;

е) любое отклонение от стандартного метода испытаний.

8.4.3. Испытание 16С "Использование горелки игольчатого типа. Жесткие печатные платы"

8.4.3.1. Цель

Определить воспламеняемость печатной платы, когда она подвергается воздействию пламени горелки игольчатого типа в установленном режиме. Интенсивность используемого источника горения того же порядка, что и отдельных горящих элементов.

8.4.3.2. Образец

Испытание следует проводить на серийных платах или платах, аналогичных серийным платам с учетом материала, типа, размера, конструкции, площади, толщины и распределения металла.

Испытывают пять печатных плат.

8.4.3.3. Метод

Испытание проводят в соответствии с п.8.4.2.3.

Деревянную доску, покрытую одним слоем папиросной бумаги, следует помещать под образец, как описано выше.

Предварительное кондиционирование

Если не оговорено особо, то образцы подвергают предварительному кондиционированию при температуре (125±2) °С в камере тепла с циркулирующим воздухом в течение 24 ч. После этого образцы охлаждают в эксикаторе с безводным хлоридом кальция при комнатной температуре в течение 4 ч.

Положение образца

Положение образца и точку контакта пламени (поверхность, край) устанавливают ЧТУ.

Горелку устанавливают под углом приблизительно 45°, чтобы из испытуемого образца могли свободно падать капли на подложку.

Как оговорено в ЧТУ, испытывают поверхность или край образца. Если пламя подносят к поверхности платы, то точка приложения пламени должна находиться на расстоянии не менее 10 мм от ближайшего края. Если возможно, избегают краевых дефектов.

В случае контакта пламени с краем образца пламя должно находиться на расстоянии не менее 10 мм от ближайшего угла.

Испытываемый образец должен находиться в положении, оговоренном в ЧТУ, предпочтительно в рабочем положении.

Если рабочее положение образца неизвестно или меняется, то образцы следует испытывать в следующем положении:

краевое положение: нижний конец должен быть горизонтальным, а образец должен находиться в вертикальном положении. Пламя прилагается к нижнему концу (черт.8);

поверхностное положение: нижний конец должен быть горизонтальным, образец наклонен приблизительно на угол 80°. Пламя прикладывают к нижней стороне образца (черт.8).

Горелку зажигают вдали от образца, высоту пламени регулируют до (12±2) мм. Горелку затем устанавливают в положение, как указано выше, так, чтобы образец входил в пламя приблизительно на 2 мм. Вертикальное расстояние 8-10 мм между концом горелки и испытываемой поверхностью/краем является достаточным для этой цели, но в случае контакта пламени с вертикальной поверхностью горизонтальное расстояние должно быть 5 мм.

Степени жесткости

В ЧТУ следует оговаривать применяемую степень жесткости. Предпочтительно, чтобы было взято одно из следующих значений продолжительности контакта пламени:

5, 10, 20, 30, 60, 120 с;

8.4.3.4. Оговариваемые особенности:

а) число образцов, если не 5;

б) положение образцов;

в) точка контакта пламени;

г) продолжительность контакта пламени;

д) требования, если они отличаются от стандартного метода.

8.5. Испытание 17А "Стойкость к воздействию растворителей и флюсов"

8.5.1. Цель

Определить стойкость маркировки, резистивных масок и изоляционных покрытий печатных плат к воздействию растворителей или флюсов, применяемых в процессе пайки.

Примечание. Испытание не применимо к маркировкам, резистивным маскам и изоляционным покрытиям на проводящих рисунках, покрытых оловом или сплавом олово-свинец, если используется предварительное кондиционирование по испытанию 19В.

8.5.2. Образец

Образец должен иметь прямоугольную форму с нанесенной маркировкой или соответствующими покрытиями, которые должны при испытании находиться под фетровой прокладкой.

8.5.3. Метод

Предварительное кондиционирование

До или после пайки образец подвергают предварительному кондиционированию по испытанию 18А. Если требуется операция, то пайки выполняют по испытанию 19С. Время пайки 5![]() с.

с.

Могут допускаться следующие отклонения от стандартного метода: образец флюсуют так, как установлено в частных технических условиях, а процесс очистки согласно испытанию 19С исключают.

Растворители

Испытание следует проводить в азеотропной смеси, состоящей из 4%-ного этилового или изопропилового спирта (по массе) и 96%-ного трихлортрифторэтана (по массе).

Если испытания проводят в других растворителях, то выбор их заказчик согласует с изготовителем.

Типичные растворители:

этиловый спирт;

изопропиловый спирт;

толуол;

трихлорэтан;

трихлорэтилен;

метилэтилкетон;

горячая вода.

Общая часть

Если особо не оговорено, то испытание следует проводить в нормальных атмосферных условиях, а температура растворителя должна быть равна температуре окружающей среды.

Испытание проводят трением испытываемой поверхности образца фетровой прокладкой.

Образец закрепляют в поддоне так, чтобы исключить любое перемещение его во время испытаний. Образец должен быть погружен в растворитель. Трение начинают сразу же после заливки образца растворителем. Трение создается возвратно-поступательным движением с длиной хода, равной 50 мм, и частотой, равной приблизительно одному ходу в секунду. Должно быть выполнено 25 ходов. Испытание в одном из растворителей проводят на 3 образцах.

Для каждого растворителя следует применять новую прокладку или перед применением другого растворителя ее следует тщательно очищать и просушивать.

Ручной метод

Образец протирают фетровой прокладкой с приложением небольшого давления, равного, примерно, 0,5 Н/см![]() . Фетровая прокладка должна быть толщиной 6-7 мм, содержать не менее 85% шерсти; площадь ее должна быть менее 6,5 см

. Фетровая прокладка должна быть толщиной 6-7 мм, содержать не менее 85% шерсти; площадь ее должна быть менее 6,5 см![]() .

.

В конце испытания растворитель сливают, а образец подвергают визуальному контролю по испытанию 1 (без увеличения).

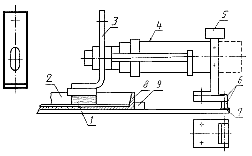

Арбитражный метод

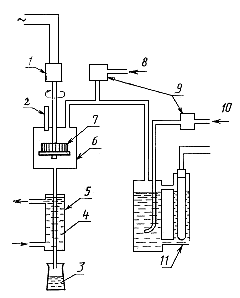

В случае разногласий заказчика с изготовителем испытание следует проводить на приспособлении, показанном на черт.9. Приспособление состоит из непрерывно действующего поршневого пневматического двигателя.

1 - фетровая подложка; 2 - испытываемый образец; 3 - нержавеющая сталь;

4 - поршневой пневматический двигатель; 5 - счетчик: 6 - нержавеющая сталь;

7 - фанера (покрыта лаком); 8 - поддон; 9 - стопор

Черт.9. Устройство для испытаний на истирание

Механизм должен быть такой конструкции, чтобы обеспечивалась параллельность поверхностей фетровой прокладки и образца платы; давление по всей поверхности должно быть равномерным. Используемый для прокладки фетр должен быть рулонного типа с массой, равной 180 г/м![]() на миллиметр толщины, с минимальным содержанием шерсти 85% и с прочностью на разрыв - 70 Н/см

на миллиметр толщины, с минимальным содержанием шерсти 85% и с прочностью на разрыв - 70 Н/см![]() . Площадь поверхности фетровой прокладки должна быть не менее 6,5 см

. Площадь поверхности фетровой прокладки должна быть не менее 6,5 см![]() , а давление на поверхность образца - 0,5 Н/см

, а давление на поверхность образца - 0,5 Н/см![]() . Толщина фетровой прокладки - 6-7 мм.

. Толщина фетровой прокладки - 6-7 мм.

В конце испытания растворитель сливают, а образец подвергают визуальному контролю согласно испытанию 1А.

8.5.4. Оговариваемые особенности:

а) операция пайки, если она требуется;

б) флюс, если требуется операция пайки;

в) растворитель, если он нестандартный;

г) требования при визуальном контроле;

д) любое отклонение от стандартного метода испытания.

9. КОНДИЦИОНИРОВАНИЕ В ОКРУЖАЮЩЕЙ СРЕДЕ

9.1. Испытание 18 "Предварительное кондиционирование"

9.1.1. Испытание 18А "Предварительное кондиционирование в нормальных атмосферных условиях"

9.1.1.1. Цель

Стабилизировать окружающие условия печатной платы по теплу и влажности перед проведением определенных испытаний до степени, достаточной для получения устойчивых исходных результатов измерений, например при измерении сопротивления изоляции.

9.1.1.2. Метод

Образец хранят в нормальных атмосферных условиях в течение 24 ч.

9.1.1.3. Оговариваемые особенности:

любое отклонение от стандартного метода испытания.

9.1.2. Испытание 18В "Предварительное кондиционирование при температуре 125 °С"

9.1.2.1. Цель

Просушить образец до такой степени, чтобы влага, находящаяся в материале, не влияла на результаты испытаний.

9.1.2.2. Метод

Образец предварительно кондиционируют в камере тепла с циркуляцией воздуха при температуре (125±5) °С в течение времени, установленного частными техническими условиями. Затем образец охлаждают в нормальных атмосферных условиях до температуры менее 35 °С. Время восстановления должно быть не более 8 ч.

9.1.2.3. Оговариваемые особенности:

а) время предварительного кондиционирования;

б) любое отклонение от стандартного метода испытания.

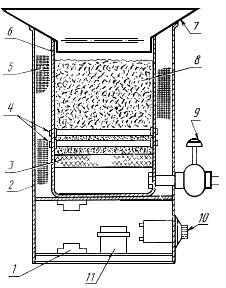

9.2. Испытание 19 "Тепловой удар"

9.2.1. Испытание 19А "Тепловой удар при погружении в жидкость"

9.2.1.1. Цель

Подвергнуть образец воздействию теплового удара одновременно с обеих сторон.

9.2.1.2. Метод

Используют ванну с хорошо перемешанной кремнийорганической или эквивалентной ей жидкостью при температуре 250![]() °С, поддерживаемой в течение всего испытания. Температуру измеряют на глубине 25 мм.

°С, поддерживаемой в течение всего испытания. Температуру измеряют на глубине 25 мм.

Примечание. Температура самовоспламенения жидкости должна быть выше 300 °С, температура разложения - выше 250 °С, а теплопроводность и стойкость такими же, как и у метилфенилполисилоксана.

Образец удерживают в горизонтальном положении на глубине 25 мм в держателе такой теплоемкости, чтобы он не понижал температуру жидкости ниже 260 °С. Образец полностью погружают в жидкость на время, установленное частными техническими условиями. После извлечения образца из ванны его охлаждают до 15-35 °С.