- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 24733-81

Группа Э57

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГНЕЗДА И ШТЕПСЕЛИ ОДНОПОЛЮСНЫЕ С ДИАМЕТРОМ КОНТАКТОВ 1,6 и 4,0 мм

Технические условия

Single pole sockets and plugs with contact diameteter 1,6 and 4,0 mm. Specification for

ОКП 6315*

_____________________

* Измененная редакция, Изм. N 1.

Постановлением Государственного комитета СССР по стандартам от 30 апреля 1981 г. N 2231 срок действия установлен с 01.07.1982 г. до 01.07.1987 г.*

_______________

* Ограничение срока действия снято по протоколу Межгосударственного cовета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год).- Примечание изготовителя базы данных.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 16.10.86 N 3111 с 01.02.87

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 1 1987 год

Настоящий стандарт распространяется на однополюсные гнезда и штепсели с диаметрами рабочих поверхностей контактов 1,6 и 4,0 мм (далее - изделия), изготовляемые в климатических исполнениях У, ХЛ категории 1.1 и в исполнениях В, Т категории 2 по ГОСТ 15150-69, предназначенные для контроля и коммутации электрических цепей постоянного и переменного токов.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Изделия должны изготовляться следующих типов:

Г1,6 - гнездо под штепсель диаметром 1,6 мм;

Г4,0 - гнездо под штепсель диаметром 4,0 мм;

Ш1,6 - штепсель с рабочей поверхностью контакта диаметром 1,6 мм;

Ш4,0 - штепсель с рабочей поверхностью контакта диаметром 4,0 мм.

Исполнения изделий - по ГОСТ 22578-77.

1.2. Значения максимальных рабочих напряжений и токов - по ГОСТ 22578-77.

1.3. Минимальные значения рабочего тока:

1 мА - для типов Г1,6 и Ш1,6;

100 мА - для типов Г4,0 и Ш4,0.

Минимальные значения рабочего напряжения:

0,1 В - для типов Г1,6 и Ш1,6;

1,0 В - для типов Г4,0 и Ш4,0.

1.4. Максимальные напряжения при пониженном атмосферном давлении 666 Па (5 мм рт.ст.):

150 В рабочее, 250 В испытательное - для типов Г1,6 и Ш1,6;

350 В рабочее, 600 В испытательное - для типов Г4,0 и Ш4,0.

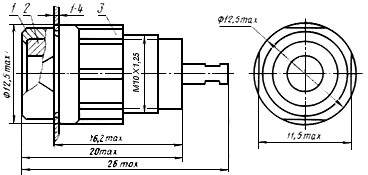

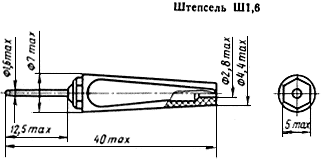

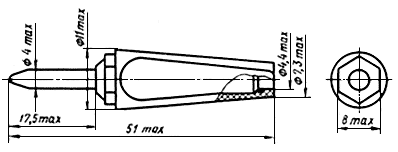

1.5. Габаритные, установочные и присоединительные размеры должны соответствовать указанным на черт.1-4.

Гнездо Г1,6

1 - корпус; 2 - втулка; 3 - гайка

Черт.1

Гнездо Г4,0

1 - корпус; 2 - втулка; 3 - гайка

Черт.2*

______________

* Черт.2. Измененная редакция, Изм. N 1.

Штепсель Ш1,6

Штепсель Ш4,0

Черт.4

1.6. Цвет и масса изделий должны соответствовать указанным в табл.1 и 2.

Таблица 1

|

Тип гнезда |

Цвет |

Масса, г, не более | |

|

|

корпуса |

втулки |

|

|

Г1,6 |

Белый |

Черный |

0,6 |

|

|

Зеленый |

|

|

|

|

Красный |

Белый |

|

|

|

Синий |

|

|

|

|

Черный |

|

|

|

Г4,0 |

Белый |

Черный |

2,0 |

|

|

Зеленый |

|

|

|

|

Красный |

Белый |

|

|

|

Синий |

|

|

|

|

Черный |

|

|

По согласованию с изготовителем гнезда могут поставляться с другими сочетаниями цветов корпуса и втулки.

Таблица 2

|

Тип штепселя |

Цвет корпуса |

Масса, г, не более |

|

Ш1,6 |

Белый |

1,0 |

|

|

Зеленый |

|

|

|

Красный |

|

|

|

Синий |

|

|

|

Черный |

|

|

Ш4,0 |

Белый |

5,0 |

|

|

Зеленый |

|

|

|

Красный |

|

|

|

Синий |

|

|

|

Черный |

|

1.7. Условное наименование изделия при заказе и в конструкторской документации должно состоять из: наименования изделия, обозначения типа, первой буквы цвета корпуса, обозначения исполнения (нормальное исполнение не указывается) и обозначения настоящего стандарта.

Пример условного наименования штепселя типа Ш1,6 белого цвета в тропическом исполнении:

Штепсель Ш1,6 б Т ГОСТ 24733-81

То же, в нормальном исполнении:

Штепсель Ш1,6 б ГОСТ 24733-81

Пример условного наименования гнезда типа Г4 зеленого цвета в облегченном исполнении:

Гнездо Г4,0 з Об ГОСТ 24733-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Изделия должны изготовляться в соответствии с требованиями ГОСТ 22578-77 и настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Внешний вид изделий должен соответствовать образцам внешнего вида, утвержденным на предприятии-изготовителе.

2.3. Выводы изделий, подлежащие электрическому соединению пайкой, должны сохранять паяемость не менее 12 мес. с момента изготовления.

Покрытия выводов, предназначенные для пайки, не должны иметь просветов основного металла, коррозионных поражений, пузырей, отслаивания и шелушения.

(Измененная редакция, Изм. N 1).

2.4. Усилие сочленения-расчленения штепселя с гнездом должно быть не менее:

0,98 Н (0,1 кгс) - для типов Г 1,6 и Ш1,6;

1,96 Н (0,2 кгс) - для типов Г4,0 и Ш4,0.

2.5. Интенсивность отказов ![]() в течение наработки должна быть не более 3·10

в течение наработки должна быть не более 3·10![]() 1/ч при доверительной вероятности 0,6.

1/ч при доверительной вероятности 0,6.

Наработка ![]() должна быть 10000 ч, при этом изделия должны выдерживать 25000 сочленений.

должна быть 10000 ч, при этом изделия должны выдерживать 25000 сочленений.

(Измененная редакция, Изм. N 1).

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия изделий требованиям настоящего стандарта проводят приемо-сдаточные, периодические, квалификационные, типовые испытания и испытания на сохраняемость.

3.2. Приемо-сдаточные испытания

3.2.1. Приемо-сдаточным испытаниям подвергают изделие текущего выпуска. Объем партии, предъявляемой к приемке, должен быть не менее 150 и более 3200 шт.

3.2.2. Состав испытаний, деление состава испытаний на группы испытаний и последовательность испытаний в пределах каждой группы должны соответствовать табл.3.

Таблица 3

|

Группа испытаний |

Наименование проверяемого показателя |

Технические требования |

Методы испытаний | |

|

|

|

Пункты |

Пункты настоящего стандарта | |

|

С-1 |

Проверка внешнего вида |

- |

2.2 |

4.2.2 |

|

|

Проверка общего вида и размеров |

- |

2.1 |

4.2.1 |

|

С-2 |

Измерение усилий сочленения - расчленения |

- |

2.4 |

4.2.5 |

3.2.3. Испытания по группам С-1, С-2 проводят последовательно на одной выборке по планам выборочного одноступенчатого нормального контроля, приведенным в табл.4.

Таблица 4

|

Группа испытаний |

Объем партии |

Приемочный уровень дефектности, % |

Объем выборки |

Приемочное число |

|

С-1 |

От 151 до 280 |

1,50 |

32 |

1 |

|

|

" 281 " 500 |

1,00 |

50 |

1 |

|

|

" 501 " 1200 |

1,00 |

80 |

2 |

|

|

" 1201 " 3200 |

0,65 |

125 |

2 |

|

С-2 |

От 151 до 280 |

0,40 |

32 |

0 |

|

|

" 281 " 500 |

0,25 |

50 |

0 |

|

|

" 501 " 1200 |

0,15 |

80 |

0 |

|

|

" 1201 " 3200 |

0,10 |

125 |

0 |

(Измененная редакция, Изм. N 1).

3.2.4. Число последовательно возвращенных партий, по которому принимают решение о приостановке приемки, равно 5.

3.2.5. Изделия подлежат перепроверке по правилам приемо-сдаточных испытаний перед отгрузкой потребителю, если они пролежали на складе изготовителя более 12 мес.

Дата перепроверки должна быть дополнительно указана в сопроводительном документе.

3.3. Периодические испытания

3.3.1. Периодические испытания по группе П-4 проводят раз в три месяца, по остальным группам - раз в год.

При положительных результатах четырех последовательно проведенных очередных периодических испытаний по всем группам, кроме группы П-4, переходят на периодичность 2 года.

(Измененная редакция, Изм. N 1).

3.3.2. Периодическим испытаниям подвергают изделия, прошедшие приемо-сдаточные испытания.

3.3.3. Состав испытаний, деление состава испытаний на группы и последовательность испытаний в пределах каждой группы должны соответствовать табл.5.

Таблица 5

|

Группа испытаний |

Наименование проверяемого показателя |

Технические требования |

Методы испытаний | |

|

|

|

Пункты |

Пункты настоящего стандарта | |

|

П-1 |

Измерение переходного сопротивления контакта электрической цепи |

2.3.1 |

- |

4.3.1 |

|

|

Проверка электрической прочности изоляции |

2.3.2 |

- |

4.3.2 |

|

|

Измерение сопротивления изоляции |

2.3.3 |

- |

4.3.3 |

|

|

Испытание на безотказность |

2.6.1 |

- |

4.6.2 |

|

П-2 |

Испытание на виброустойчивость |

2.4.1 |

- |

4.4.2 |

|

|

Испытание на вибропрочность (кратковременное) |

2.4.1 |

- |

4.4.3 |

|

|

Испытание на теплоустойчивость |

2.4.1 |

- |

4.5.1 |

|

|

Испытание на влагоустойчивость (кратковременное) |

2.4.1 |

- |

4.5.4 |

|

|

Испытание на холодоустойчивость |

2.4.1 |

- |

4.5.2 |

|

|

Испытание на воздействие пониженного атмосферного давления |

2.4.1 |

- |

4.5.5 |

|

|

Испытание на износоустойчивость |

2.4.2 |

- |

4.2.6 |

|

П-3 |

Проверка качества упаковки |

- |

5.1 |

4.7 |

|

П-4 |

Проверка способности выводов к пайке |

- |

2.3 |

4.2.4 |

Испытания по группам П-1, П-2, П-3 и П-4 следует проводить на самостоятельных выборках.

(Измененная редакция, Изм. N 1).

3.3.4. Комплектование выборок для проведения периодических испытаний производят из изделий каждого типа и исполнения.

3.3.5. Испытания по группе П-1 проводят по плану одноступенчатого контроля с объемами выборки ![]() =613 шт. для испытаний на безотказность и

=613 шт. для испытаний на безотказность и ![]() =50 шт. для остальных испытаний. Приемочное число

=50 шт. для остальных испытаний. Приемочное число ![]() =0.

=0.

Испытания по группе П-4 проводят по плану одноступенчатого контроля с объемом выборки ![]() =10 шт. и приемочным числом

=10 шт. и приемочным числом ![]() =0.

=0.

Повторные испытания проводят на выборках того же объема с приемочным числом ![]() =0.

=0.

(Измененная редакция, Изм. N 1).

3.3.6. Испытания по группе П-2 проводят по плану двухступенчатого контроля с объемом выборки ![]() =

=![]() =10 шт. и приемочными числами

=10 шт. и приемочными числами ![]() =1,

=1, ![]() =0.

=0.

3.3.7. Испытания по группе П-3 проводят по плану двухступенчатого контроля с объемом выборки ![]() =10 шт. и

=10 шт. и ![]() =20 шт. и приемочными числами

=20 шт. и приемочными числами ![]() =1,

=1, ![]() =0.

=0.

3.3.8. Изделия, подвергавшиеся периодическим испытаниям, отгрузке потребителю не подлежат.

3.3.9. Результаты периодических испытаний считают удовлетворительными, если были получены удовлетворительные результаты по всем группам испытаний.

3.3.10. При неудовлетворительных результатах периодических испытаний изготовитель анализирует характер дефектов, определяет причины, вызвавшие их появление, принимает меры для их устранения, а также принимает решение о проведении повторных испытаний или о возможности приемки и отгрузки текущей продукции.

3.4. Квалификационные испытания

3.4.1. Квалификационные испытания проводят при изготовлении установочной серии.

3.4.2. Квалификационным испытаниям подвергают изделия, прошедшие приемо-сдаточные испытания.

Изделия выборки по всем группам испытаний, кроме групп К-4 и К-10, должны быть дополнительно проверены на соответствие требованиям п.2.3.1 ГОСТ 22578-77 (переходное сопротивление контактов).

3.4.3. Состав испытаний, деление состава испытаний на группы и последовательность испытаний в пределах каждой группы должны соответствовать табл.6.

Таблица 6

|

Группа испытаний |

Наименование проверяемого показателя |

Технические требования |

Методы испытаний | |

|

|

|

Пункты по |

Пункты настоящего стандарта | |

|

К-1 |

Измерение переходного сопротивления контакта электрической цепи |

2.3.1 |

- |

4.3.1 |

|

|

Проверка электрической прочности изоляции |

2.3.2 |

- |

4.3.2 |

|

|

Измерение сопротивления изоляции |

2.3.3 |

- |

4.3.3 |

|

|

Испытание на безотказность |

2.6.1 |

- |

4.6.2 |

|

К-2 |

Испытание на виброустойчивость |

2.4.1 |

- |

4.4.2 |

|

|

Длительное испытание на вибропрочность |

2.4.1 |

- |

4.4.3 |

|

|

Испытание на ударную прочность |

2.4.1 |

- |

4.4.4 |

|

|

Испытание на ударную устойчивость |

2.4.1 |

- |

4.4.5 |

|

|

Испытание на воздействие одиночных ударов |

2.4.1 |

- |

4.4.6 |

|

|

Испытание на воздействие линейных нагрузок |

2.4.1 |

- |

4.4.7 |

|

|

Испытание на теплоустойчивость |

2.4.1 |

- |

4.5.1 |

|

|

Кратковременное испытание на влагоустойчивость |

2.4.1 |

- |

4.5.4 |

|

|

Испытание на холодоустойчивость |

2.4.1 |

- |

4.5.2 |

|

|

Испытание на воздействие пониженного атмосферного давления |

2.4.1 |

1.4 |

4.5.5 |

|

|

Испытание на износоустойчивость |

2.4.2 |

- |

4.2.6 |

|

К-3 |

Испытание на долговечность |

- |

2.5 |

4.6.3 |

|

К-4 |

Проверка массы |

- |

1.6 |

4.2.3 |

|

|

Проверка способности выводов к пайке |

- |

2.3 |

4.2.4 |

|

К-5 |

Проверка минимального значения напряжения и тока |

- |

1.3 |

4.3.4 |

|

К-6 |

Длительное испытание на влагоустойчивость |

2.4.1 |

- |

4.5.4 |

|

К-7 |

Испытание на воздействие соляного тумана |

2.4.4 |

- |

4.5.6 |

|

К-8 |

Испытание на грибоустойчивость |

2.4.4 |

- |

4.5.7 |

|

К-9 |

Испытание на воздействие инея с последующим его оттаиванием |

2.4.3 |

- |

4.5.3 |

|

К-10 |

Проверка качества упаковки |

- |

5.1 |

4.7 |

Испытания по группам К-1 - К-10 следует проводить на самостоятельных выборках.

Испытания по группам К-5, К-7 - К-9 не проводят, если соответствие изделий этим требованиям подтверждено на этапе разработки изделий.

3.4.4. Правила комплектования выборки по группам К-1 и К-3 должны соответствовать правилам, установленным для группы П-1, по группе К-2 - для группы П-2, по группе К-10 - для группы П-3 периодических испытаний.

Комплектование выборки для проведения испытаний по группам К-7, К-8, К-9 производят из изделий тропического исполнения; по группе К-6 - из изделий облегченного, нормального и тропического исполнений; по группам К-4, К-5 - одного (любого) исполнения каждого типа.

3.4.5. Для проведения испытаний должны применяться следующие планы контроля:

для группы испытаний К-1 - план контроля, установленный для группы П-1 периодических испытаний;

для группы испытаний К-3 - план одноступенчатого контроля с объемом выборки 3070 шт. и приемочным числом ![]() =0;

=0;

для групп испытаний К-2, К-4 - К-9 - планы контроля, установленные для группы П-2 периодических испытаний;

для групп испытаний К-10 - план контроля, установленный для группы П-3 периодических испытаний.

(Измененная редакция, Изм. N 1).

3.4.6. Изделия, подвергавшиеся испытаниям по группам К-1 - К-4 и К-6 - К-9 отгрузке потребителю не подлежат.

Изделия, подвергавшиеся испытаниям по группам К-5, К-10, подлежат отгрузке, если их параметры соответствуют нормам при приемке и поставке.

3.4.7. Результаты квалификационных испытаний считают удовлетворительными, если были получены удовлетворительные результаты по всем группам испытаний, а суммарное число дефектных изделий не превышает трех.

3.4.8. При получении неудовлетворительных результатов испытаний по группе К-10 производят доработку конструкции и (или) технологического процесса упаковывания, после чего проводят испытания по этой группе.

3.5. Типовые испытания

3.5.1. Состав испытаний определяют в зависимости от степени возможного влияния предлагаемых изменений на качество выпускаемых изделий и устанавливают из состава квалификационных испытаний.

3.5.2. Оценку приемлемости предлагаемых изменений производят по результатам испытаний изделий на соответствие требованиям настоящего стандарта в объеме программы испытаний.

3.6. Испытания на сохраняемость

3.6.1. Правила комплектования выборки - согласно п.3.3.4.

3.6.2. Испытания проводят по плану одноступенчатого контроля на выборке ![]() =60 шт.

=60 шт.

3.6.3. Испытания оценивают как положительные, если экспериментальное значение вероятности безотказного хранения ![]() в течение установленного срока сохраняемости будет не менее

в течение установленного срока сохраняемости будет не менее ![]() =0,95.

=0,95.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Все испытания, кроме оговоренных особо, должны проводиться на сочлененных изделиях в нормальных климатических условиях по ГОСТ 20.57.406-81.

(Измененная редакция, Изм. N 1).

4.2. Проверка на соответствие требованиям к конструкции

4.2.1. Габаритные, установочные и присоединительные размеры (п.2.1) проверяют любыми средствами измерений, обеспечивающими требуемую ГОСТ 8.051-81 точность.

(Измененная редакция, Изм. N 1).

4.2.2. Внешний вид изделий (п.2.2) проверяют визуально и сравнением с образцами внешнего вида.

4.2.3. Массу изделий (п.1.6) проверяют взвешиванием с погрешностью не более ±10%.

4.2.4. Испытания на способность выводов к пайке (п.2.3) проводят по ГОСТ 20.57.406-81, метод 402-2, тип паяльника 1.

Перед проведением испытаний проводят ускоренное старение выводов изделий по ГОСТ 20.57.406-81. метод 2.

4.2.5. Усилия сочленения - расчленения (п.2.4) проверяют измерительным калибром после трехкратного вставления приемного калибра в испытуемое гнездо. Размеры сочленяющей части калибров приведены на черт.5 и табл.7.

Черт.5

Таблица 7

мм

|

Диаметр рабочей поверхности контакта |

Диаметр приемного калибра |

Диаметр измерительного калибра |

|

|

1,6 |

1,65 |

1,55 |

11 |

|

4,0 |

4,10 |

3,95 |

15 |

Калибры должны быть изготовлены из стали У8А по ГОСТ 1435-74* и иметь твердость рабочей поверхности 63 HRC![]() . Измерение усилий производят с погрешностью не более ±15%.

. Измерение усилий производят с погрешностью не более ±15%.

______________

* На территории Российской Федерации действует ГОСТ 1435-99. - Примечание изготовителя базы данных.

4.2.4, 4.2.5. (Измененная редакция, Изм. N 1).

4.2.6. Износоустойчивость изделий проверяют на установке с возвратно-поступательным движением, производящей 25-30 сочленений - расчленений в минуту. Гнезда (или штепсели) после каждых 6250 сочленений поворачивают на 90° относительно оси.

В процессе испытания проверяют наличие контакта электрической цепи. Сила тока, проходящего через контактную пару, должна быть 0,1-0,2 А, а напряжение не более 30 В.

Изделия считают выдержавшими испытание, если:

после испытания отсутствуют механические повреждения, которые привели к потере работоспособности;

переходное сопротивление контакта электрической цепи не более 0,02 Ом;

усилие расчленения не менее:

0,70 Н (0,07 кгс) - для изделий типов Г1,6 и Ш1,6;

1,47 Н (0,15 кгс) - для изделий типов Г4,0 и Ш4,0.

Перед измерением производится протирка контактов спиртом-ректификатом по ГОСТ 18300-72* (при необходимости).

______________

* На территории Российской Федерации действует ГОСТ 18300-87. - Примечание изготовителя базы данных.

4.3. Проверка на соответствие требованиям к электрическим параметрам

4.3.1. Переходное сопротивление контакта электрической цепи измеряют методом вольтметра - амперметра или любым другим методом при постоянном токе, не превышающем 10% максимальных значений рабочего тока и напряжения. Для каждой контактной пары производят три измерения.

За переходное сопротивление принимают среднее арифметическое результатов трех измерений. Измерительный калибр должен быть изготовлен из латуни ЛС59-1 по ГОСТ 2060-73* с покрытием Ср-Су9. Погрешность измерения не более ±10%. Класс точности измерительных приборов не хуже 1,0.

______________

* На территории Российской Федерации действует ГОСТ 2060-90. - Примечание изготовителя базы данных.

4.3.2. Прочность изоляции между контактами изделий и металлической платой проверяют на испытательной установке мощностью 0,3-0,5 кВт (0,3-0,5 кВ·А) постоянного или переменного тока частотой 50 Гц. Испытательное напряжение подают, начиная с нуля.

Повышение напряжения до испытательного значения производят плавно или равномерно ступенями со скоростью, примерно 10% значения испытательного напряжения в секунду.

Изделия выдерживают под испытательным напряжением в течение 1 мин, после чего напряжение плавно или равномерно ступенями снимают до нуля. Погрешность измерения испытательного напряжения не более ±5%. Изделия считают выдержавшими испытание, если отсутствует электрический пробой изоляции.

В условиях серийного производства при приемо-сдаточных испытаниях время выдержки изоляции под напряжением в нормальных климатических условиях допускается сокращать до 1 с с одновременным увеличением испытательного напряжения на 25%.

Допускается одновременная проверка электрической прочности изоляции у всех испытуемых изделий.

4.3.3. Сопротивление изоляции между контактами изделий и металлическим корпусом проверяют мегомметром при постоянном напряжении 500 В.

Отсчет показаний, определяющих сопротивление изоляции, производят после выдержки изоляции под напряжением в течение 1 мин.

Если показание прибора устанавливается за время менее 1 мин, то выдержку изоляции под напряжением допускается сокращать.

Погрешность измерения - не более ±20%.

4.3.4. Соответствие изделий требованиям к минимальным значениям тока и напряжения (п.1.3) проверяют, измеряя переходное сопротивление контактов по методу, изложенному в п.4.3.1, при минимальных значениях тока и напряжения.

Изделия считают выдержавшими испытание, если переходное сопротивление не более 0,01 Ом.

4.4. Проверка на соответствие требованиям к устойчивости при механических воздействиях

4.4.1. Изделия с подпаянными проводами максимальной площади сечения, указанными в п.6.2, и длиной не менее 500 мм крепят на приспособлении способом, приведенным в рекомендуемом приложении.

Приспособление крепят к столу стенда таким образом, чтобы механические нагрузки передавались к испытуемым изделиям с минимальными искажениями. Испытания проводят поочередно в вертикальном (штепселем вверх) и горизонтальном положениях. Смену положений производят перестановкой приспособления на другую плоскость или повторным монтажом изделий. Время испытаний делится поровну между положениями.

В процессе испытаний на виброустойчивость и ударную устойчивость под электрической нагрузкой при силе тока 0,1-0,2 А и постоянном напряжении не более 30 В проверяют наличие контакта электрической цепи при помощи электронного осциллографа или любого другого контролирующего прибора, обеспечивающего контроль нарушения контакта. Осциллограф включают параллельно резистору, включенному последовательно в цепь последовательно соединенных контактов изделий.

До и после каждого вида испытаний производят визуальный осмотр, а после всех механических испытаний - измеряют переходное сопротивление контакта электрической цепи и усилие расчленения. Изделия считают выдержавшими испытания, если они удовлетворяют следующим условиям:

в процессе и после испытаний отсутствуют механические повреждения, приводящие к потере работоспособности;

в процессе испытаний на виброустойчивость и ударную устойчивость отсутствует нарушение электрического контакта;

после испытаний переходное сопротивление контакта электрической цепи не более 0,01 Ом, и усилие сочленения - расчленения не менее:

0,98 Н (0,1 кгс) - для изделий типов Г1,6 и Ш1,6;

1,96 Н (0,2 кгс) - для изделий типов Г4,0 и Ш4,0.

4.4.2. Виброустойчивость изделий проверяют по ГОСТ 16962-71, метод 102-1.

Испытание проводят в электрическом режиме, указанном в п.4.4.1.

4.4.3. Вибропрочность изделий проверяют по ГОСТ 16962-71, метод 103-1.1 или 103-3.

Испытание проводят без электрической нагрузки.

4.4.4. Ударную прочность изделий проверяют по ГОСТ 16962-71, метод 104-1. Испытание проводят без электрической нагрузки.

4.4.5. Ударную устойчивость изделий проверяют по ГОСТ 16962-71, метод 105-1.

Допускается испытание на ударную устойчивость совмещать с испытанием на ударную прочность. Испытание проводят в электрическом режиме, указанном в п.4.4.1.

4.4.6. Устойчивость изделий к воздействию одиночных ударов проверяют по ГОСТ 16962-71, метод 106-1. Испытание проводят без электрической нагрузки.

4.4.7. Устойчивость изделий к воздействию линейных (центробежных) нагрузок проверяют по ГОСТ 16962-71, метод 107-1.

Испытание проводят без электрической нагрузки.

4.5. Проверка на соответствие требованиям к устойчивости при климатических воздействиях

4.5.1. Теплоустойчивость изделий проверяют по ГОСТ 16962-71, метод 201-1. Изделия в сочлененном состоянии помещают в камеру тепла, температуру в которой устанавливают:

328 К (55 °С) - для изделий облегченного исполнения;

358 К (85 °С) - для изделий нормального и тропического исполнений.

Перед испытанием производят визуальный осмотр, измеряют сопротивление изоляции и переходное сопротивление контакта электрической цепи.

При повышенной температуре изделия выдерживают в камере в течение 1 ч. В конце выдержки при заданной температуре без извлечения изделия из камеры или в течение 15 мин с момента извлечения проверяют электрическую прочность изоляции и измеряют сопротивление изоляции.

После извлечения изделий из камеры и выдержки их в нормальных климатических условиях в течение 1 ч производят визуальный осмотр и измеряют переходное сопротивление контакта электрической цепи.

Изделия считают выдержавшими испытание, если в процессе испытания отсутствует электрический пробой, а сопротивление изоляции соответствует установленным требованиям. После испытания и выдержки изделий в нормальных климатических условиях отсутствуют механические повреждения, а переходное сопротивление контакта электрической цепи не более 0,01 Ом.

4.5.2. Холодоустойчивость изделий проверяют по ГОСТ 16962-71, метод 203-1. Температуру в камере холода устанавливают:

228 К (-45 °С) - для изделий облегченного исполнения;

213 К (-60 °С) - для изделий нормального и тропического исполнений.

Изделия испытывают без электрической нагрузки. Перед испытанием производят визуальный осмотр и измерение переходного сопротивления контакта электрической цепи. При пониженной температуре изделия выдерживают в течение 1 ч.

Изделия считают выдержавшими испытание, если после испытания отсутствуют механические повреждения, переходное сопротивление контакта электрической цепи не более 0,01 Ом.

4.5.3. Устойчивость изделий к воздействию инея с последующим его оттаиванием проверяют по ГОСТ 16962-71, метод 206-1.

Изделия извлекают из камеры холода, помещают в нормальные климатические условия и подают рабочее напряжение в течение 15 мин по методике п.4.3.2.

Изделия считают выдержавшими испытание, если не произошло электрического пробоя изоляции.

4.5.4. Влагоустойчивость изделий проверяют по ГОСТ 16962-71, метод 207-2 при длительном и метод 208-2 при кратковременном испытаниях. Изделия испытывают без электрической нагрузки. Перед испытанием производят визуальный осмотр, измеряют сопротивление изоляции, переходное сопротивление контакта электрической цепи и проверяют электрическую прочность изоляции.

Время выдержки изделий в камере влажности в установленном режиме:

при кратковременном воздействии - 4 сут;

при длительном воздействии:

нормальное исполнение - 10 сут;

тропикоустойчивое исполнение - 21 сут.

По истечении времени испытания без извлечения изделий из камеры или в течение 15 мин с момента извлечения измеряют сопротивление изоляции и проверяют электрическую прочность изоляции.

В случае появления росы на поверхности изделий после извлечения их из камеры допускается ее удаление обдувом сухим воздухом или другим методом, не приводящим к нагреву изделий.

После извлечения изделий из камеры и выдержки их в течение 2 ч в нормальных климатических условиях производят визуальный осмотр и измеряют сопротивление контакта электрической цепи и прочности изоляции.

Изделия считают выдержавшими испытание, если после испытания отсутствует электрический пробой изоляции, сопротивление изоляции соответствует установленным требованиям, а переходное сопротивление контакта электрической цепи - не более 0,01 Ом.

4.5.5. Устойчивость изделий к воздействию пониженного атмосферного давления проверяют по ГОСТ 16962-71, метод 209-1.

Испытания проводят без электрической нагрузки.

Перед испытанием проводят визуальный осмотр.

Изделия помещают в барокамеру, давление воздуха в которой устанавливают 666 Па (5 мм рт.ст.).

Изделия выдерживают в камере при заданном давлении в течение 15 мин.

В процессе испытания проверяют электрическую прочность изоляции.

При проверке электрической прочности изоляции на выводы должны быть плотно надеты изоляционные трубки.

Изделия считают выдержавшими испытания, если в процессе испытания не произошло электрического пробоя изоляции.

4.5.6. Устойчивость изделий к воздействию соляного тумана проверяют по ГОСТ 16962-71, метод 215-1. Изделия выдерживают в камере в течение 2 сут. Изделия испытывают без электрической нагрузки. Изделия считают выдержавшими испытание, если отсутствует коррозия основного металла.

4.5.7. Грибоустойчивость изделий проверяют по ГОСТ 16962-71, метод 214-2. До и после испытания производят визуальный осмотр.

4.6. Проверка на соответствие требованиям к надежности

4.6.1. Надежность изделий проверяют испытаниями на: безотказность, долговечность, сохраняемость.

4.6.2. Испытание на безотказность проводят в течение 500 ч. Режимы, состав и последовательность испытаний - в соответствии с табл.8.

Таблица 8

|

Воздействующие факторы испытания и их последовательность |

Длительность воздействия, ч |

Электрический режим |

|

Нормальные климатические условия |

280 |

Переменное напряжение 24-36 В частотой 50 Гц; |

|

|

|

сила тока: |

|

|

|

1А - для типов Г1,6; Ш1,6; |

|

|

|

6А - для типов Г4,0; Ш4,0 |

|

Испытание на износоустойчивость (12500 сочленений - расчленений) в нормальных климатических условиях |

10 |

Без электрической нагрузки |

|

Повышенная температура, К (°С); облегченное исполнение - 328 (55); нормальное и тропическое исполнения - 358 (85) |

200 |

Переменное напряжение 24-36 В частотой 50 Гц; |

|

|

|

сила тока: |

|

|

|

1А - для типов Г 1,6; Ш1,6; |

|

|

|

6А - для типов Г4,0; Ш4,0 |

|

Испытание на износоустойчивость (12500 сочленений - расчленений) в нормальных климатических условиях |

10 |

Без электрической нагрузки |

До и после испытаний проверяют внешний вид и переходное сопротивление контакта электрической цепи.

При испытании под токовой нагрузкой все последовательно соединенные контакты изделий подключают к источнику напряжения.

Изделия считают выдержавшими испытание, если в процессе и после испытания отсутствуют механические повреждения, которые привели к потере работоспособности и значение переходного сопротивления контакта электрической цепи не более 0,02 Ом.

Примечание. В технически обоснованных случаях допускаются перерывы в испытании, но при этом общая продолжительность испытания не должна сокращаться.

4.6.3. Испытания изделий на долговечность проводят в течение 5000 ч. Время испытаний разбивают на 10 циклов по 500 ч в каждом.

Режимы, состав и последовательность испытаний в пределах одного цикла - в соответствии с табл.9.

Таблица 9

|

Воздействующие факторы испытания |

Длительность воздействия, ч |

Электрический режим |

|

Нормальные климатические условия |

398 |

Переменное напряжение 24-36 В частотой 50 Гц; |

|

|

|

сила тока: |

|

Испытание на износоустойчивость (2500 сочленений) в нормальных климатических условиях |

2 |

Без электрической нагрузки |

|

Повышенная температура, К (°С): облегченное исполнение - 328 (55); нормальное и тропическое исполнения - 358 (85) |

100 |

Переменное напряжение 24-36 В частотой 50 Гц; |

|

|

|

сила тока: |

До испытаний и через 1000, 2000, 4000, 5000 ч в нормальных климатических условиях проверяют параметры, указанные в п.4.6.2.

Методика испытаний под токовой нагрузкой и оценка результатов испытаний - в соответствии с п.4.6.2.

Примечание. В обоснованных случаях допускаются перерывы в испытании, но при этом общая продолжительность испытания не должна сокращаться.

4.6.4. Испытания на сохраняемость проводят методом длительного хранения по ГОСТ 21493-76.

До и в процессе испытаний проверяют переходное сопротивление контакта электрической цепи, которое должно быть не более 0,02 Ом.

4.7. Упаковку проверяют испытанием на прочность при падении. Испытанию подвергают одну единицу транспортной тары с упакованными изделиями.

Допускается подвергать испытанию транспортную тару, заполненную изделиями не в полном объеме.

В этом случае оставшийся объем заполняют групповой тарой с аналогичными некондиционными изделиями.

Испытание проводят сбрасыванием транспортной тары с упакованными изделиями на цементный пол или бетонную плиту с высоты 90 см. При этом производят по одному сбрасыванию на дно, крышку и две боковые стенки тары. Высоту падения отсчитывают от нижнего края тары до пола (плиты). После испытания производят визуальный осмотр упаковки и проверку параметров изделий по группе С-2. Упаковку считают выдержавшей испытание, если после испытания отсутствуют механические повреждения упаковки, ведущие к потере ее защитных свойств, а параметры по группе С-2 соответствуют нормам, установленным настоящим стандартом.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Поставку изделий производят в упаковке, обеспечивающей их защиту от механических повреждений при транспортировании и погрузочных и разгрузочных работах.

Допускается поставлять изделие Г1,6 и Г4,0 без навинченной гайки комплектно; Ш1,6 и Ш4,0 без навинченного корпуса комплектно (по согласованию с потребителем).

5.2. Элементы упаковки - групповая, дополнительная и транспортная тара - по ГОСТ 22852-77, ГОСТ 17811-78, ГОСТ 22638-77*, ГОСТ 5959-80, ГОСТ 2991-85.

______________

* Действует ГОСТ 22638-89. - Примечание изготовителя базы данных.

5.1, 5.2. (Измененная редакция, Изм. N 1).

5.3. В групповую, дополнительную и транспортную тару упаковывают изделия одного типа и исполнения. При небольшом числе изделий, поставляемых в один адрес, допускается в дополнительную и транспортную тару укладывать изделия разных типов.

5.4. На групповой и дополнительной таре должно быть указано:

товарный знак изготовителя;

условное наименование изделия;

число изделий;

месяц и год изготовления;

штамп-номер упаковщика (бригады упаковщиков при бригадном упаковывании);

штамп отдела технического контроля;

розничная цена изделия (для изделий, поставляемых в торговую сеть);

содержание драгоценного металла в одном изделии;

изображение государственного Знака качества по ГОСТ 1.9-67, в том случае, если он присвоен изделиям в установленном порядке.

При упаковывании изделий разных типов в одну дополнительную тару на ней указывают условное наименование, число изделий, месяц и год изготовления для изделий каждого типа, а на групповой таре допускается указывать только товарный знак изготовителя и условное наименование изделий.

5.5. К упакованным изделиям должны быть приложены этикетки, содержащие следующие данные:

товарный знак изготовителя;

условное наименование изделий;

число изделий;

месяц и год изготовления;

розничную цену изделия (для изделий, поставляемых в торговую сеть);

изображение государственного Знака качества по ГОСТ 1.9-67, в том случае, если он присвоен изделиям в установленном порядке.

Этикетки вкладывают по 1 шт. в каждую дополнительную тару (или в каждую групповую тару при отсутствии дополнительной).

5.6. В транспортную тару со стороны крышки должна быть вложена упаковочная ведомость. Упаковочная ведомость должна содержать следующие данные:

товарный знак изготовителя;

условное наименование изделия;

число единиц групповой и дополнительной тары и общее число изделий в транспортной таре;

месяц и год упаковывания изделий;

штамп-номер упаковщика (бригады при бригадном упаковывании);

штамп отдела технического контроля;

изображение государственного Знака качества по ГОСТ 1.9-67, в том случае, если он присвоен изделиям в установленном порядке.

При упаковывании изделий разных типов условное наименование изделия, число единиц групповой и дополнительной тары и общее число изделий в транспортной таре указывают для изделий каждого типа.

5.7. Маркировка транспортной тары - по ГОСТ 14192-77*.

______________

* На территории Российской Федерации действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

5.8. Транспортная тара с упакованными изделиями должна быть опечатана или опломбирована представителем изготовителя.

5.9. Транспортировать изделия в упаковке изготовителя допускается транспортом любого вида в крытых транспортных средствах. Условия транспортирования - по группе ОЖ4 ГОСТ 15150-69. Транспортирование морским видом транспорта допускается производить только в морской упаковке.

Расстановка и крепление транспортной тары с упакованными изделиями в транспортных средствах должны обеспечивать устойчивое положение транспортной тары и отсутствие ее перемещения во время транспортирования.

5.10. Хранение изделий - по группе Л ГОСТ 15150-69.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Не допускается эксплуатация изделий:

в окружающей среде с парами химически активных веществ;

в местах, не защищенных от прямого воздействия атмосферных осадков.

6.2. Площадь сечения проводов, подпаиваемых к штепселям, должна соответствовать следующим значениям:

|

0,20-0,5 мм |

|

0,35-0,75 мм |

6.3. При пайке выводов следует принимать меры, исключающие повреждение изделий из-за перегрева и механических усилий.

6.4. Пайку следует производить припоем с низкой температурой плавления типов ПОС 40, ПОС 61, ПОС СУ 40-0,5, ПОС СУ 61-0,5 по ГОСТ 21930-76 с бескислотным флюсом.

Длительность пайки должна быть 3-5 с при температуре жала паяльника 300-350 °С.

Монтажные провода должны быть гибкими, подводиться к выводам изделия без натяжения. При лужении выводов расстояние между границей лужения и пластмассой должно быть не менее 1 мм.

6.5. Момент затяжки гайки при установке гнезда должен быть не более:

9,8 Н·см (1 кгс·см) - для типа Г1,6;

25,4 Н·см (2,5 кгс·см) - для типа Г4,0.

6.6. При необходимости дополнительного стопорения гнезд от проворачивания между гайкой и корпусом гнезда может наноситься краска или другие составы на основе эпоксидной смолы (шпатлевка, грунтовка, клей).

Для неразборных соединений допускается также стопорение гнезд от проворачивания способом термоконтровки в трех точках под углом (120±10)° на торцовой части гайки в месте соединения с корпусом гнезда. Диаметр точки оплавления не более 2 мм.

(Измененная редакция, Изм. N 1).

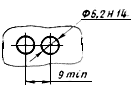

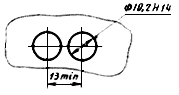

6.7. Примеры разметки для крепления гнезд приведены на черт.6 и 7.

Разметка для крепления гнезд Г1,6

Разметка для крепления гнезд Г4,0

Черт.7

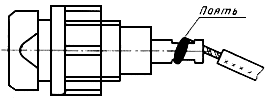

6.8. Примеры заделки и подпайки проводов приведены на черт.8 и 9.

Типы Г1,6; Г4,0

Типы Ш1,6; Ш4,0

1 - штепсель; 2 - наконечник

Черт.9

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие изделий требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения, транспортирования и монтажа.

7.2. Гарантийная наработка - 5000 ч при числе сочленений 25000.

7.3. Гарантийный срок хранения - по группам ГОСТ 15150-69:

12 лет - по группе Л;

10 лет - по группе С;

8 лет - по группе Ж.

7.4. Гарантийный срок эксплуатации изделий, поставляемых в торговую сеть, - 12 мес. с даты розничной продажи.

ПРИЛОЖЕНИЕ

Рекомендуемое

Схема крепления изделий в процессе испытаний при механических воздействиях

1 - планка; 2 - штепсель; 3 - гнездо; 4 - панель

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов