- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 7714-75

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР

УГЛИ КАМЕННЫЕ И АНТРАЦИТ

Метод определения термической стойкости

Coals and anthracites. Method for the determination

of thermal stability

Срок действия с 01.01.77

до 01.01.82*

_______________________________

* Ограничение срока действия снято

по протоколу N 7-95 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11, 1995 год). - Примечание .

РАЗРАБОТАН Украинским научно-исследовательским и проектно-конструкторским институтом по обогащению и брикетированию углей "УкрНИИУглеобогащение"

Зам. директора Коткин А.М.

Руководитель темы Кипнис А.Ш.

Ответственные исполнители: Комановский М.С., Тимофеев И.Ф.

Институтом горючих ископаемых (ИГИ)

Зам. директора Еремин И.В.

Руководитель темы Иванов В.П.

Ответственный исполнитель Егорова Л.С.

ВНЕСЕН Министерством угольной промышленности СССР

Зам. министра Графов А.Е.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом стандартизации (ВНИИС)

Директор Гличев А.В.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 1 августа 1975 г. N 2047

ВЗАМЕН ГОСТ 7714-55 в части разд.Б и ГОСТ 9183-59

Настоящий стандарт распространяется на антрацит, неспекающиеся и слабоспекающиеся каменные угли и устанавливает метод определения термической стойкости.

Сущность метода заключается в термической обработке угля в муфельной электропечи при температуре 900±25 °С и испытании его после охлаждения в лабораторном барабане с последующим определением выхода класса более 13 мм.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб - по ГОСТ 10742-71.

2. АППАРАТУРА

2.1. Для проведения испытания применяют:

электропечь муфельную, обеспечивающую устойчивую температуру нагрева 900±25 °С, снабженную регулирующим устройством;

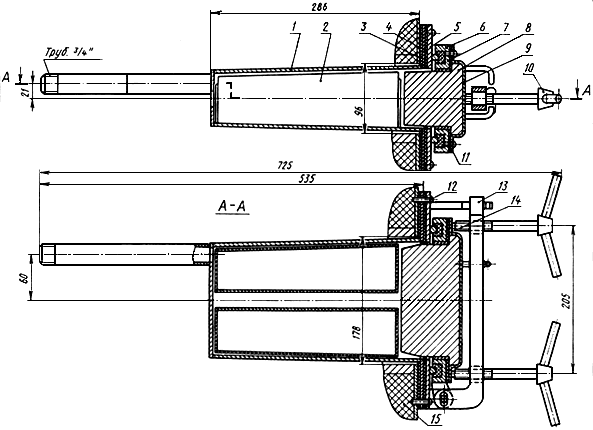

реторту из жаропрочной стали с газоотводящей трубкой, вмонтированную в муфельную печь (черт.1), изготовляемую по чертежам института УкрНИИУглеобогащение;

Реторта

1 - реторта; 2 - контейнер; 3, 4, 14 - прокладки; 5 - фланец; 6 - рамка;

7 - уплотнение; 8 - кирпич; 9 - крышка; 10 - винт; 11 - винт М4Х10;

12 - винт М6Х25; 13 - щеколда; 15 - муфельная печь

Черт.1

термопару хромель-алюмеливую по ГОСТ 3044-74 с гальванометром по ГОСТ 7324-68;

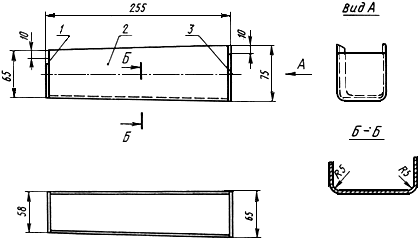

контейнеры из жаропрочной стали - 2 шт. (левый и правый) (черт.2);

Контейнер (левый)

1, 3 -стенки; 2 - корпус

Черт.2

весы лабораторные с набором гирь, обеспечивающие взвешивание с погрешностью не более ±1 г;

барабан малый сдвоенный для определения механической прочности по ГОСТ 15490-70;

шкаф сушильный с электрическим обогревом и отверстиями для естественной тяги, снабженный терморегулятором и обеспечивающий устойчивую температуру нагрева 105-110 °С;

противни из оцинкованного железа;

сита с квадратными отверстиями размером 13х13, 25х25 и 50х50 мм;

шкаф металлический с плотно закрывающейся дверцей;

лопатку для извлечения контейнера из реторты;

щипцы лабораторные.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Отобранную пробу рассеивают на ситах с квадратными отверстиями размером 50х50 и 25х25 мм. Из выделенного класса 25-50 мм удаляют куски породы и взвешивают. Масса полученной пробы угля должна быть не менее 12 кг.

Из полученной пробы методом квартования отбирают не менее 4 кг угля и на противне помещают в нагретый до температуры 105-110 °С сушильный шкаф. Высушивание производят при открытых вентиляционных заслонках в течение 2 ч (углей марки Д - 3 ч). Время отсчитывают с того момента, когда температура в шкафу, понизившаяся при установке противня с углем, снова достигнет 105 °С. Затем противень вынимают и охлаждают уголь до комнатной температуры. После охлаждения угля набирают четыре навески массой 0,5 кг каждая.

Остаток угля сохраняют в металлическом шкафу на случай повторного определения.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Контейнеры с антрацитом или углями марки Т помещают попарно в муфельную печь, предварительно нагретую до температуры 900 °С. Контейнеры с углями других марок помещают в реторту, также предварительно нагретую до температуры 900 °С.

Все отверстия в дверце муфельной печи и местах установки термопары должны быть уплотнены асбестом.

Прокаливание производят в течение 30 мин при температуре 900±25 °С. Время начала термообработки отсчитывают с момента, когда температура в муфельной печи или реторте, понизившаяся при установке контейнеров с углем, снова достигнет 900 °С. Затем контейнеры вынимают из муфельной печи или реторты и помещают в металлический шкаф для охлаждения до комнатной температуры.

После двух испытаний газоотводящие трубки реторты тщательно прочищают.

4.2. После охлаждения навески термически обработанного угля взвешивают и загружают в двухсекционный лабораторный барабан (в каждую секцию по навеске). Крышки барабана закрывают и закрепляют. Барабан вращают в течение 2 мин с частотой вращения 50 об/мин.

После испытания в барабане уголь рассеивают на сите с отверстиями размером 13х13 мм. Рассев производят до видимого прекращения выделения подрешетного продукта. Надрешетный и подрешетный продукты из каждой секции барабана взвешивают раздельно.

Потеря массы навески после испытания в барабане и рассева не должна превышать 2% от массы загруженного в барабан угля. Если потери превышают 2%, определение повторяют.

Выход класса более 13 мм после испытания угля в барабане принимают за показатель термической стойкости (ПТС).

4.3. Все взвешивания производят с погрешностью не более ±1 г.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Термическую стойкость (![]() ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

![]() ,

,

где ![]() - масса угля класса более 13 мм после испытания в барабане, кг;

- масса угля класса более 13 мм после испытания в барабане, кг;

![]() - масса навески, загруженной в барабан, кг.

- масса навески, загруженной в барабан, кг.

5.2. За окончательный результат испытания принимают среднее арифметическое результатов четырех определений. Если результат одного из определений отклоняется от среднего арифметического более чем на 10% (относительных), то в расчет его не принимают и показатель термической стойкости вычисляют как среднее арифметическое результатов трех определений. При отклонении результатов двух определений более чем на 10% испытание повторяют.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1975

На непригодное жилье запретят тратить средства маткапитала

На непригодное жилье запретят тратить средства маткапитала  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов