- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РУКОВОДСТВО

ПО РЕМОНТУ ОТДЕЛИТЕЛЕЙ ОД-11ОМ И ОДЗ-11ОМ,

КОРОТКОЗАМЫКАТЕЛЯ КЗ-11ОМ И ПРИВОДОВ ШПОМ И ШПКМ

СОСТАВЛЕНО Кишиневским отделом ЦКБ Главэнергоремонта

Авторы инженеры С.А.Фридман, В.И.Смоляк, Ю.Я.Агапов, Ю.И.Поцельницкий, И.М.Черняховский

Редактор инж. З.Ф.Зябкина

СОГЛАСОВАНО Главным инженером Великолукского завода высоковольтной аппаратуры Г.Перминовым 29 июня 1974 г.

УТВЕРЖДЕНО Главным инженером Главэнергоремонта Минэнерго СССР В.Курковичем 31 июля 1974 г.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство по капитальному ремонту отделителей ОД-11ОМ, ОДЗ-11ОМ, короткозамыкателя КЗ-11ОМ и приводов ШПОМ, ШПКМ предназначено для ремонтного персонала предприятий электрических сетей. В Руководстве приведены рациональные формы организации работ и передовые приемы, обеспечивающие высокое качество ремонта с минимальными затратами средств и времени.

1.2. Настоящее Руководство рекомендуется в качестве основного документа, которым следует пользоваться при планировании, подготовке и проведении ремонтных работ.

1.3. Руководство по ремонту дано в виде технологического графика ремонта (приложение 1) и описания каждой операции.

1.4. Технологический график ремонта охватывает полный объем капитального ремонта и может быть сокращен по решению лиц, ответственных за эксплуатацию и ремонт данного оборудования.

1.5. Технология ремонта разработана для отдельных узлов и может служить основой для планирования работ и выдачи нормированных план-заданий ремонтной бригаде или отдельным исполнителям.

1.6. В технологическом графике ремонта приведена последовательность выполнения работ, указаны трудозатраты на каждую операцию, нормы времени, численность и квалификация электромонтеров.

1.7. Трудозатраты на ремонт могут быть снижены при дальнейшем освоении технологии ремонта, улучшении организации труда, росте квалификации ремонтного персонала. Указанные нормы времени не могут быть использованы для определения сроков и стоимости работ, так как в них не учтено время на подготовительные и заключительные работы, на технологические паузы, перерывы и т.д.

1.8. Технологией ремонта предусмотрены операции не только по ремонту, но и по замене поврежденных или изношенных деталей запасными. Такая замена целесообразна в том случае, если ремонт деталей удлиняет срок простоя оборудования в ремонте. Ремонт поврежденных или изношенных деталей, как правило, производится в межремонтный период.

1.9. Каждая операция имеет свой шифр, что позволяет при работе по технологическому графику легко находить нужные сведения.

1.10. Технологией ремонта предусматривается проверка и ремонт устройств релейной защиты, автоматики и вторичных цепей персоналом соответствующих служб.

1.11. Руководство по ремонту разработано с учетом требований ПТБ, ПУЭ, ПТЭ, директивных материалов Минэнерго СССР, чертежей и инструкций завода-изготовителя, а также передового опыта специализированных организаций.

1.12. Руководство ремонтом осуществляет представитель ремонтного подразделения - руководитель ремонта, а ремонт - бригада электрослесарей.

1.13. Сдача оборудования из ремонта оформляется техническим актом ремонта (приложение 2), который является отчетным документом.

1.14. В приложениях к Руководству приведены основные сведения и технические данные отделителей ОД-11ОМ и ОДЗ-11ОМ, короткозамыкателя КЗ-11ОМ, приводов ШПОМ и ШПКМ (приложение 3), перечни приборов, инструмента, материалов, запасных частей (приложение 4), чертежи оснастки (приложение 5), необходимой для ремонта указанного оборудования.

2. ПОДГОТОВКА К КАПИТАЛЬНОМУ РЕМОНТУ

2.1. При подготовке к ремонту руководителю ремонта необходимо:

а) ознакомиться с ведомостью объема ремонтных работ;

б) ознакомиться с рекомендациями завода-изготовителя и директивными материалами по повышению надежности работы ремонтируемого оборудования;

в) ознакомиться с документацией монтажа или предыдущего ремонта;

г) определить состав ремонтной бригады (количество и квалификацию) в соответствии с объемом работ;

д) изучить с ремонтным персоналом технологический процесс и организацию ремонтных работ;

е) составить план размещения рабочих мест, деталей, узлов, приспособлений и инструмента;

ж) подготовить помещения для хранения инструмента, приборов, запчастей, материалов.

2.2. Перед началом ремонта необходимо проверить:

а) наличие необходимых запчастей;

б) наличие документации для производства ремонта;

в) наличие приспособлений, инструмента, инвентаря и средств механизации и при необходимости отремонтировать его;

г) наличие и исправность подъемно-транспортных механизмов и такелажных приспособлений и их пригодность к эксплуатации в соответствии с правилами Госгортехнадзора СССР. Эта проверка проводится совместно с представителем эксплуатации.

3. ТЕХНОЛОГИЯ РЕМОНТА ОТДЕЛИТЕЛЕЙ ОД-11ОМ и ОДЗ-11ОМ

ОПЕРАЦИЯ 01

ОСМОТР И ПРОВЕРКА РАБОТЫ ОТДЕЛИТЕЛЯ

Трудозатраты: 0,8 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

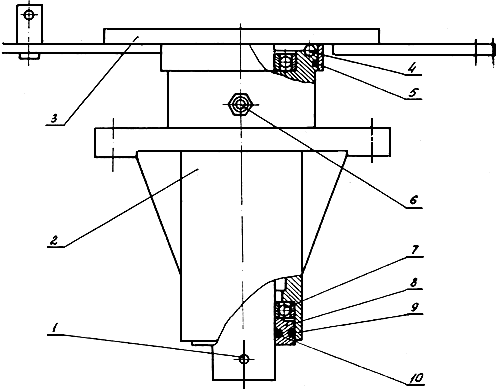

01.1.* Проверить чистоту поверхности изолятора 6 (рис.1), убедиться в отсутствии трещин и сколов.

______________

* Цифры до точки означают номер операции, после - номер перехода.

Примечание. Операции с отделителем при наличии больших трещин и сколов на изоляторах не допускаются. В этом случае необходимо провести механические испытания изоляторов на изгиб согласно приложению 6.

Оснастка: ветошь.

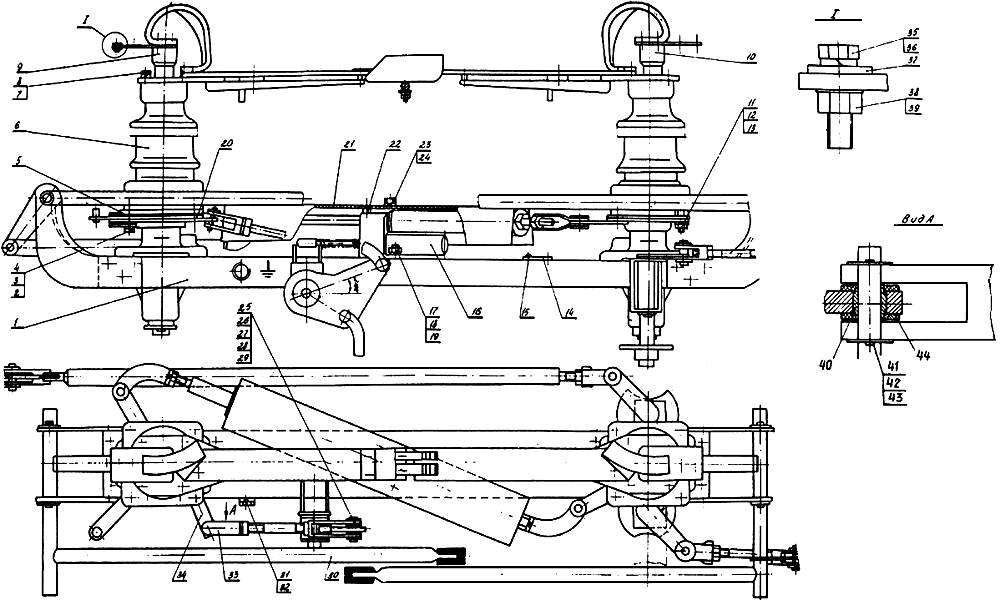

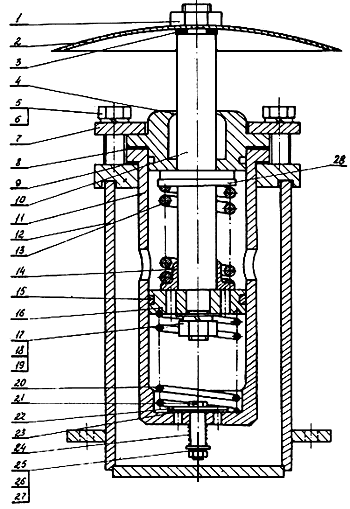

Рис.1. Отделитель ОДЗ-11ОМ:

1 - цоколь; 2 - болт М16х65; 3 - гайка М16; 4 - шайба пр.16Н; 5 - прокладка; 6 - изолятор УСТ-110;

7 - болт М12х30; 8 - шайба пр.12Н; 9, 10 - контактные ножи; 11 - болт М16х55; 12 - гайка М16;

13 - шайба пр.16Н; 14 - щиток; 15 - заклепка 3х12; 16 - буфер; 17 - болт М10х25; 18 - гайка М10;

19 - шайба пр.10Н; 20 - трубка; 21 - кожух; 22 - втулка; 23 - болт М8х25; 24 - шайба пр.8Н;

25 - шарнир; 26 - шайба; 27 - ось; 28 - шайба 12х1; 29 - шплинт 3,2х20; 30 - заземляющий нож;

31 - болт М10х25; 32 - шайба пр.10Н; 33 - тяга; 34 - рычаг; 35 - болт М12х50; 36 - шайба пр.12Н;

37 - шайба; 38 - шайба 12х1; 39 - гайка М12; 40 - шарнир; 41 - ось; 42 - шайба 12х1;

43 - шплинт 3,2х20; 44 - шайба

01.2. Проверить затяжку резьбовых и крепежных деталей.

01.3. Проверить качество шплинтовых соединений.

01.4. Произвести несколько контрольных включений и отключений отделителя с целью проверки правильности вхождения в контакты главных и заземляющих ножей (рис.2).

Оснастка: рукоятка ручного оперирования - 1 шт.

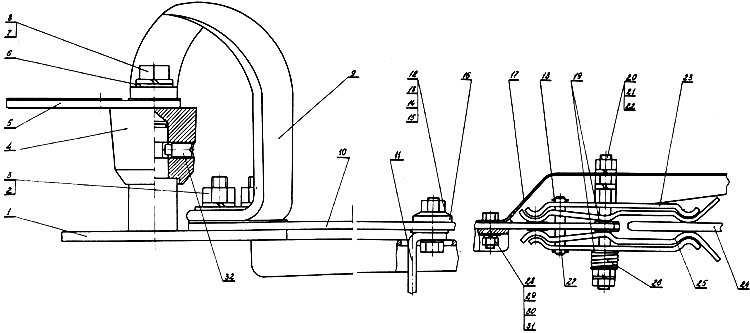

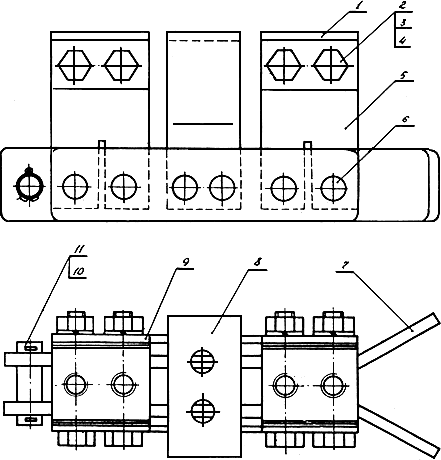

Рис.2. Общий вид отделителя ОДЗ-11ОМ (![]() ) и полюса с междуполюсными соединительными тягами (

) и полюса с междуполюсными соединительными тягами (![]() ):

):

1 - привод ШПОМ; 2 - гайка М12; 3 - болт М12х50; 4 - наконечник; 5 - ведомый полюс; 6 - ведущий полюс;

7 - уплотнительное кольцо; 8 - болт М10х25; 9 - конический штифт 8х55; 10 - привод ПРН-11ОМ;

11 - гайка М16; 12 - вставка ВС-25; 13 - подшипник; 14 - рычаг отделителя; 15 - шайба 20х4;

16 - вставка ВС-25; 17 - шплинт 5х28; 18 - шайба 20х4; 19 - накладка; 20 - шайба 20х4;

21 - тяга; 22 - рычаг; 23 - тяга

01.5. Отключить отделитель.

ОПЕРАЦИЯ 02

ПОДГОТОВКА ОТДЕЛИТЕЛЯ К РЕМОНТУ

Трудозатраты: 2,8 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

02.1. Вывинтить болты 3 (см. рис.2) и отсоединить наконечники 4 от главных контактных выводов отделителя.

Оснастка: гаечный ключ 17x19 - 2 шт.

02.2. Расшплинтовать и отсоединить междуполюсные соединительные тяги.

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

02.3. Расшплинтовать и отсоединить соединительные тяги заземляющих ножей.

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

02.4. Расшплинтовать и отсоединить тягу 23 от рычага 22.

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

02.5. Расшплинтовать и отсоединить тягу 21 от рычага 22 (см. рис.2) и рычага 34 (см. рис.1).

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

02.6. Расшплинтовать, отсоединить и снять тяги 29 (рис.3) и 35.

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

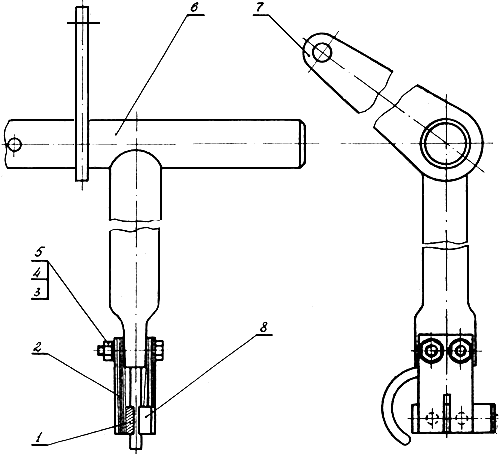

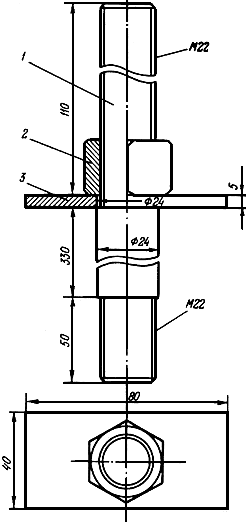

Рис.3. Цоколь ведущего полюса:

1 - гайка М10; 2 - гибкая связь; 3 - болт М10х25; 4 - шайба; 5 - шайба пр.10Н; 6 - пластина; 7 - болт М12х25;

8 - шайба; 9 - шайба пр.12Н; 10 - рычаг; 11 - основание; 12 - болт М16х35; 13 - шайба пр.16Н; 14 - втулка;

15 - вилка; 16 - ось; 17 - шплинт 3,2x20; 18 - шайба 12x1; 19 - шайба; 20 - шарик IV 10 мм (ГОСТ 397-66);

21 - гайка; 22 - шпилька со шплинтом; 23 - уплотнительное кольцо; 24 - втулка; 25 - рычаг; 26 - ось 12/55;

27 - шплинт 3,2x20; 28 - шайба 12x1; 29 - тяга; 30 - конический штифт 8x55; 31 - вал; 32 - диск;

33 - шплинт 5x50; 34 - прокладка; 35 - тяга; 36 - швеллер; 37 - тяга; 38 - сегмент; 39 - ось;

40 - шплинт 3,2x20; 41 - шайба 12x1; 42 - нож заземления; 43 - основание; 44 - нож заземления

02.7. Расшплинтовать и отсоединить от обоих изоляторов тягу 37.

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

02.8. Повторить переход 6 для двух других фаз.

Оснастка: плоскогубцы - 1 шт., отвертка - 1 шт.

02.9. Зафиксировать рукоятки приводов 10 (см. рис.2) заземляющих ножей в отключенном положении отделителя.

ОПЕРАЦИЯ 03

ОСМОТР, РЕМОНТ И ИСПЫТАНИЕ ОПОРНЫХ ИЗОЛЯТОРОВ,

ЗАМЕНА ДЕФЕКТНОГО ОПОРНОГО ИЗОЛЯТОРА

Трудозатраты: 5,0 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

Осмотр, ремонт и испытание опорных изоляторов

03.1. Осмотреть и выявить дефектные опорные изоляторы 6 (см. рис.1) согласно приложению 7.

03.2. Произвести механические испытания опорных изоляторов 6 на изгиб согласно приложению 6. Дефектные изоляторы заменить согласно переходам 15-23.

Оснастка: приспособление П-1 - 1 шт.

03.3. Установить приспособление П-2 на отделителе аналогично рис.4.

Оснастка: приспособление П-2 - 1 шт.

Рис.4. Общий вид полюса отделителя с приспособлением П-1 для механических испытаний изоляторов

03.4. Закрепить опорный изолятор 6 (см. рис.1) в приспособлении П-2.

Оснастка: приспособление П-2 - 1 шт., плоскогубцы - 1 шт.

03.5. Удалить шплинт 1 (рис.5), поднять опорный изолятор над основанием 2 и отвести изолятор в сторону.

Оснастка: отвертка - 1 шт.; молоток - 1 шт.; приспособление П-1 - 1 шт.

03.6. Вынуть установочное кольцо 8 из основания 2 и шарики 4.

03.7. Очистить детали основания и подшипники 7 от старой смазки и промыть их бензином.

Оснастка: кисть - 1 шт.

03.8. Осмотреть, выявить и заменить дефектные подшипники 7 и шарики 4 согласно приложению 8.

03.9. Заменить уплотнительные кольца 5, 9 и 10 новыми (см. приложение 4). предварительно пропитанными маслом индустриальным 45 или машинным С (ГОСТ 1707-51).

03.10. Вывинтить масленку 6, осмотреть, промыть бензином (при необходимости заменить), ввинтить на место.

Оснастка: торцовый ключ 14 - 1 шт.

03.11. Смазать трущиеся части основания изоляторов смазкой ЦИАТИМ-201.

Оснастка: кисть.

03.12. Собрать основание согласно рис.5.

Рис.5. Основание изолятора:

1 - шплинт 5x50; 2 - основание; 3 - рычаг; 4 - шарик IV 8,731 мм; 5 - уплотнительное кольцо;

6 - масленка 1-В (ГОСТ 1303-56); 7 - подшипник 7000109 (ГОСТ 8338-57);

8 - установочное кольцо; 9, 10 - уплотнительные кольца

03.13. Установить опорный изолятор в основание и зашплинтовать шплинтом 1.

Оснастка: отвертка - 1 шт.; молоток - 1 шт.; плоскогубцы - 1 шт.; приспособление П-2 - 1 шт.

03.14. Отсоединить опорный изолятор от приспособления П-2 и проверить возможность его свободного вращения в основании (заедания и затирания не допускаются).

Оснастка: приспособление П-2 - 1 шт.

Замена дефектного изолятора

03.15. Вывинтить болты 7 (см. рис.1) и снять контактный нож 9.

Оснастка: гаечный ключ 17x19 - 1 шт.

03.16. Закрепить опорный изолятор 6 в приспособлении П-2 (см. приложение 5).

Оснастка: приспособление П-2 - 1 шт.

03.17. Вывинтить болты 2.

Оснастка: гаечный ключ 17x19 - 1 шт.; гаечный ключ 22x24 - 1 шт.

03.18. Удалить шплинт 1 (cм. рис.5), поднять опорный изолятор над основанием 2, отвести изолятор в сторону и опустить его на землю.

Оснастка: приспособление П-2 - 1 шт.; отвертка - 1 шт.; молоток - 1 шт.; плоскогубцы - 1 шт.

03.19. Отсоединить дефектный опорный изолятор от приспособления П-2, закрепить новый опорный изолятор в приспособлении П-2.

Оснастка: приспособление П-2 - 1 шт.

03.20. Поднять опорный изолятор и установить его на основание.

Оснастка: приспособление П-2 - 1 шт.

Примечание. Для выравнивания опорных изоляторов по высоте под фланцы изоляторов устанавливать прокладки 5 (см. рис.1).

03.21. Установить болты 2, подложив шайбы 4, и навинтить гайки 3.

Оснастка: гаечный ключ 17x19 - 1 шт.; гаечный ключ 22x24 - 1 шт.

03.22. Произвести механические испытания нового опорного изолятора на изгиб согласно приложению 6.

03.23. Установить контактный нож 9 и прикрепить его к опорному изолятору 6 болтами 7, подложив шайбы 8.

Оснастка: гаечный ключ 17x19 - 1 шт.

03.24. Повторить переходы 1-23 для остальных опорных изоляторов.

ОПЕРАЦИЯ 04

РЕМОНТ ГЛАВНОЙ КОНТАКТНОЙ СИСТЕМЫ, ЗАМЕНА ДЕФЕКТНОГО НОЖА

Трудозатраты: 4,5 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

Ремонт главной контактной системы

04.1. Вывинтить болты 28 (рис.6), отвинтить гайку 21 и снять кожух 17.

Оснастка: торцовый ключ 10 - 2 шт.

Рис.6. Контактная система отделителя:

1 - основание; 2 - шайба пр.12Н; 3 - гайка М12; 4 - ступица; 5 - контактная пластина; 6 - планка;

7 - шайба пр.12Н; 8 - болт М12х35; 9 - гибкая связь; 10 - контактная пластина; 11 - контакт;

12 - гайка М10; 13 - шайба; 14 - шайба пр.10Н; 15 - болт М10х35; 16 - шайба; 17 - кожух;

18 - шплинт 2x12; 19 - шайбы 8x1,5; 20 - шпилька М8; 21 - гайка М8; 22 - шайба пр.8Н;

23 - пластина; 24 - контактная пластина; 25 - ламель; 26 - пружина; 27 - ось 8x50;

28 - болт М6х30; 29 - шайба 6x1; 30 - шайба пр.6Н; 31 - гайка М6; 32 - винт

04.2. Очистить контактную систему от пыли и грязи.

Оснастка: ветошь, торцовый ключ 14 - 2 шт.

04.3. Зачистить оплавленные места на контактных поверхностях ламелей 25 и контактной пластине 24. При наличии на ламелях прожогов глубиной более 2 мм ламели заменить согласно переходам 4-8. При наличии на контактной пластине прожогов глубиной более 1 мм, а также при "отслаивании" ее заменить главный контактный нож согласно переходам 19-23.

Оснастка: разные напильники - 4 шт.; шлифовальная шкурка.

04.4. Удалить шплинт 18 и вынуть ось 27.

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт.

04.5. Отвинтить гайки 21, вынуть шпильку 20, снять пластины 23, ламели 25, шайбы 19 и пружину 26.

Оснастка: торцовый ключ 14 - 2 шт.

04.6. Заменить дефектные ламели 25.

04.7. Осмотреть снятые детали контактной системы, дефектные детали заменить.

04.8. Собрать контактную систему согласно рис.6, предварительно смазав ее техническим вазелином.

Оснастка: кисть, торцовый ключ 14-2 шт.; отвертка - 1 шт., плоскогубцы - 1 шт.

04.9. Отрегулировать контактное давление ламелей 25 натягом шпильки 20. Вытягивающее усилие в направлении вдоль ножа, прикладываемое к вставляемой в разъемный контакт шине толщиной 11 мм, должно быть 8-9 кгс на 1 пару ламелей.

Оснастка: динамометр - 1 шт., шина толщиной 11 мм - 1 шт., торцовый ключ 14 - 2 шт.

04.10. Установить кожух 17, навинтить гайку 21, подложив шайбу 22.

Оснастка: торцовый ключ 14 - 1 шт.

04.11. Установить болты 28 в отверстия и навинтить гайки 31, подложив шайбы 29 и 30.

Оснастка: торцовый ключ 14-2 шт.

04.12. Вывинтить болты 8, завинтить гайки 3 и снять гибкую связь 9.

Оснастка: гаечный ключ 14x17 - 2 шт.

04.13. Зачистить контактные поверхности на гибкой связи 9, планках 6 и контактных пластинах 5 и 10.

Оснастка: шлифовальная шкурка.

04.14. Вывинтить винт 32, снять ступицу 4.

Оснастка: отвертка - 1 шт.

04.15. Очистить внутреннюю поверхность ступицы 4 от старой смазки, промыть бензином, смазать новой смазкой ЦИАТИМ-201.

Оснастка: кисть - 2 шт.; ветошь.

04.16. Установить ступицу 4 на место, проверить вращение ступицы (заедания и задевания не допускаются).

04.17. Ввинтить винт 32.

Оснастка: отвертка - 1 шт.

04.18. Установить гибкую связь на место, ввинтить болт 8, подложив планку 6 и шайбу 7, навинтить гайки 3, подложив планку и шайбы 2.

Оснастка: гаечный ключ 17x19 - 1 шт.

Замена дефектного ножа

04.19. Вывинтить болты 7 (см. рис.1) и снять контактный нож 9.

Оснастка: гаечный ключ 17x19 - 1 шт.

04.20. Отвинтить гайки 3 (см. рис.6), вывинтить винт 32 и вынуть нож из ступицы 4.

Оснастка: гаечный ключ 17x19 - 1 шт.; отвертка - 1 шт.

04.21. Заменить дефектный нож новым, установить на новый нож ступицу 4, очистив внутреннюю поверхность ступицы от старой смазки и смазав смазкой ЦИАТИМ-201.

Оснастка: ветошь.

04.22. Ввинтить винт 32, установить гибкую связь 9 на место и навинтить гайки 3, подложив шайбы 2.

Оснастка: отвертка, гаечный ключ 14x1 - 2 шт.

04.23. Установить контактный нож 9 (см. рис.1) на изолятор 6 и закрепить его болтами 7, подложив шайбы 8.

Оснастка: гаечный ключ 17x19 - 1 шт.

04.24. Повторить переходы 1-23 для двух других фаз.

ОПЕРАЦИЯ 05

РЕМОНТ ЗАЗЕМЛЯЮЩЕЙ КОНТАКТНОЙ СИСТЕМЫ

Трудозатраты: 4,2 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

05.1. Очистить от пыли и грязи детали ножа заземления (рис.7).

Оснастка: ветошь.

Рис.7. Нож заземления:

1 - контакт; 2 - пружина: 3 - гайка М8; 4 - шайба пр.8Н; 5 - болт М8х35; 6 - вал; 7 - рычаг; 8 - контакт

05.2. Зачистить контактную поверхность контактов 1 и 8.

Оснастка: разные напильники - 4 шт.; шлифовальная шкурка.

05.3. Осмотреть пружины 2, при необходимости заменить их согласно переходам 4-6.

05.4. Отвинтить гайки 3 и снять пружины 2.

Оснастка: торцовый ключ 14 - 2 шт.

05.5. Заменить дефектные пружины 2.

05.6. Установить новые пружины 2 и закрепить их болтами 5 и гайками 3, подложив шайбы 4.

Оснастка: торцовый ключ 14 - 2 шт.

05.7. Проверить вытягивающее усилие вдоль оси ламелей разъемного контакта, прикладываемое к вставляемой в разъемный контакт шине толщиной 6 мм, равной толщине неподвижного контакта 11 (см. рис.6). Усилие должно быть равно 6-8 кгс.

Оснастка: динамометр - 1 шт., шина толщиной 6 мм - 1 шт.

05.8. Очистить неподвижный контакт 11 от пыли и грязи.

05.9. Отвинтить гайку 12, снять шайбу 16 и контакт 11.

Оснастка: торцовый ключ 12 - 1 шт.; гаечный ключ 14x17 - 1 шт.

05.10. Зачистить контактные поверхности контактной пластины 10, контакта 11, шайбы 16.

Оснастка: разные напильники - 4 шт.; шлифовальная шкурка.

05.11. Собрать неподвижный контакт 11 согласно рис.6.

Оснастка: торцовый ключ 12 - 1 шт.; гаечный ключ 14x17 - 1 шт.

05.12. Вывинтить болты 3 (см. рис.3), отвинтить гайки 1 и снять гибкую связь 2.

Оснастка: гаечный ключ 14x17 - 2 шт.

05.13. Зачистить контактные поверхности на гибкой связи 2.

Оснастка: шлифовальная шкурка.

05.14. Установить гибкую связь 2 на место, закрепить ее болтом 3, подложив шайбы 4 и 5, и навинтить гайку 1.

Оснастка: гаечный ключ 14x17 - 2 шт.

05.15. Осмотреть контур заземления, подтянуть при необходимости болт заземления 31 (см. рис.1).

Оснастка: гаечный ключ 14x17 - 1 шт.

05.16. Повторить переходы 1-14 для двух других фаз.

ОПЕРАЦИЯ 06

РЕМОНТ РАБОЧИХ ПРУЖИН

Трудозатраты: 4,5 чел.-ч.

Состав звена: электрослесари 3-го разряда - 2 чел., 5-го разряда - 1 чел.

06.1. Вывинтить болты 23 (см. рис.1), снять кожух 21 и втулки 22.

Оснастка: торцовый ключ 12 - 1 шт.

06.2. Отвинтить вилку 17 (рис.8) с тяги 4.

Оснастка: отвертка - 1 шт.

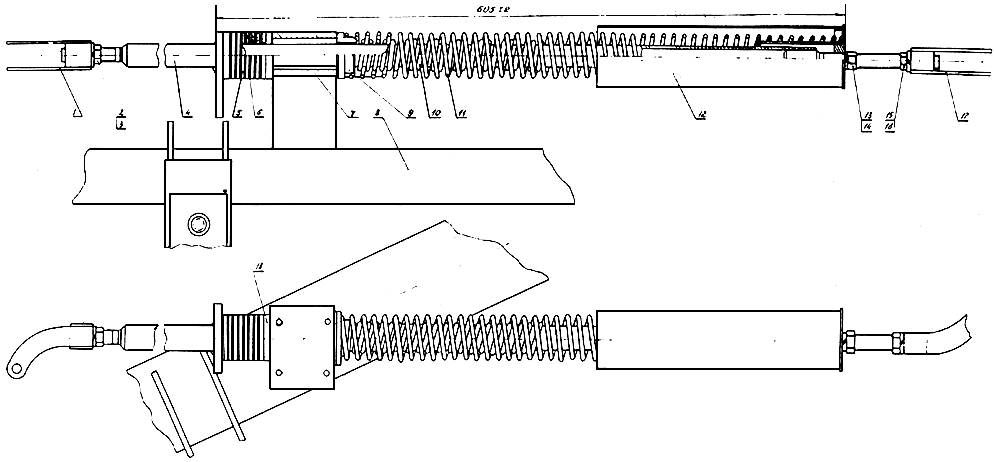

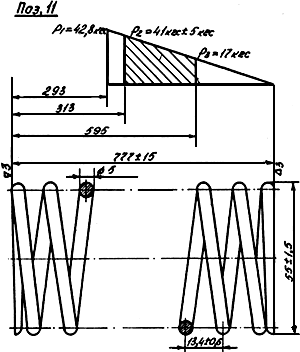

Рис.8. Швеллер:

1 - вилка; 2 - гайка М16; 3 - шайба пр.16Н; 4 - тяга; 5, 6 - шайбы; 7 - кронштейн; 8 - швеллер; 9 - втулка;

10 - внутренняя пружина; 11 - наружная пружина; 12 - держатель; 13, 15 - гайки М16;

14, 16 - шайбы пр.16Н; 17 - вилка; 18 - шайба

К поз.10:

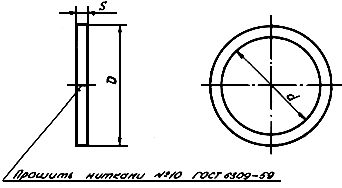

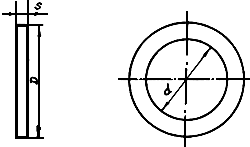

Материал: проволока 1-6 (ГОСТ 9389-60).

|

Число рабочих витков |

|

30 |

|

Число витков полное |

|

31 |

|

Направление навивки |

- |

Левое |

|

Диаметр по гильзе |

|

43 |

|

Диаметр по стержню |

|

29 |

|

Длина развернутой пружины |

|

3500 |

К поз.11:

Материал: проволока 1-5 (ГОСТ 9389-60).

|

Число рабочих витков |

|

58 |

|

Число витков полное |

|

59 |

|

Направление навивки |

- |

Правое |

|

Диаметр по гильзе |

|

55 |

|

Диаметр по стержню |

|

45 |

|

Длина развернутой пружины |

|

9400 |

06.3. Отвинтить гайки 13 и 15 с тяги 4.

Оснастка: гаечный ключ 22x24 - 1 шт.

06.4. Снять держатель 12 с тяги 4.

06.5. Снять пружины 10 и 11 и втулку 9 с тяги 4.

06.6. Вынуть тягу 4 из кронштейна 7 швеллера 8.

06.7. Проверять качество резьбовых соединений согласно приложению 8.

06.8. Заменить (при необходимости) шайбы 5, 6 и 18.

06.9. Очистить пружины 10 и 11 от грязи и пыли.

Оснастка: ветошь.

06.10. Осмотреть и выявить дефектные пружины 10х11 согласно приложению 9.

06.11. Заменить выявленные дефектные пружины 10 и 11.

06.12. Очистить детали от пыли, грязи и ржавчины.

Оснастка: ветошь.

06.13. Установить на тягу 4 шайбы 5, 6 и 18 согласно рис.8.

06.14. Установить тягу 4 в отверстие кронштейна 7.

06.15. Установить на тягу 4 втулку 9, пружины 10 и 11 и навинтить держатель 12.

06.16. Установить на тягу 4 шайбу 14 и навинтить гайку 13.

Оснастка: гаечный ключ 22x24.

06.17. Навинтить гайку 15, установить шайбу 16 и навинтить вилку 17 на тягу 4.

Оснастка: гаечный ключ 22x24 - 1 шт.

06.18. Установить вилки 1 и 17 на рычаги оснований 11 (см. рис.3) или 8 (рис.9), установить оси 39 (см. рис.3) или 18 (см. рис.9), подложить шайбу 41 (см. рис.3) или 19 (см. рис.9) и установить шплинты 40 (см. рис.3) или 20 (см. рис.9).

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт.

Рис.9. Цоколь ведомого полюса:

1 - гайка М10; 2 - шайба пр.10Н; 3 - шайба (диаметр 12 мм); 4 - болт М10х25; 5 - гибкая связь; 6 - пластина;

7 - болт М12х25; 8 - основание; 9 - болт М16х35; 10 - шайба пр.16Н; 11 - швеллер; 12 - прокладка;

13 - основание; 14 - нож заземления (нижний); 15 - нож заземления (верхний); 16 - тяга;

17 - сегмент; 18 - ось; 19 - шайба (диаметр 12 мм); 20 - шплинт 3,2x20;

21 - шайба (диаметр 12 мм)

06.19. В отключенном положении отделителя сжать пружину, вращая держатель 12 (см. рис.8), до размера 605±2 мм.

06.20. Законтрогаить держатель 12 контргайкой 13.

Оснастка: гаечный ключ 22x24 - 1 шт.

06.21. Повторить переходы 1-20 для двух других фаз.

ОПЕРАЦИЯ 07

РЕМОНТ БУФЕРА

Трудозатраты: 2,1 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

07.1. Отвинтить гайки 18 (см. рис.1) и снять буфер 16 с цоколя 1.

Инструмент: гаечный ключ 17x19 - 1 шт.; торцовый ключ 14 - 1 шт.

07.2. Отвинтить наконечник 1 со штока 9 (рис.10).

Оснастка: гаечный ключ 22x24 - 1 шт.

Рис.10. Буфер:

1 - наконечник; 2 - шайба 6x1-001; 3 - шайба 16x1-001; 4 - пружина; 5 - крышка; 6 - уплотнительное кольцо;

7 - винт М4х8; 8 - шайба пр.4Н; 9 - шток; 10 - цилиндр; 11 - уплотнительное кольцо; 12 - поршень;

13 - гайка М12-001; 14 - шайба пр.12Н

07.3. Снять шайбу 3 и пружину 4 со штока 9.

07.4. Вынуть шайбы 2 из наконечника 1.

07.5. Вывинтить винты 7.

Оснастка: отвертка - 1 шт.

07.6. Вынуть шток 9 с поршнем 12 и крышкой 5 из цилиндра 10.

07.7. Отвинтить гайку 13 и снять поршень 12 со штока 9.

Оснастка: гаечный ключ 17x19 - 1 шт.

07.8. Протереть и очистить от пыли, грязи и ржавчины все детали буфера.

Оснастка: ветошь.

07.9. Проверить качество и отбраковать резьбовые соединения буфера согласно приложению 8.

07.10. Осмотреть пружинные шайбы 8 и 14 (трещины и надломы не допускаются).

07.11. Осмотреть пружину 4 (трещины и надломы не допускаются).

07.12. Осмотреть крышку 5 (трещины и надломы не допускаются).

07.13. Осмотреть цилиндр 10 и поршень 12 (трещины 1 сколы не допускаются). Поверхности скольжения должны быть гладкие (задиры и заусенцы не допускаются). Небольшие задиры и заусенцы зачистить шлифовальной шкуркой.

При наличии больших задиров и заусенцев детали заменить.

07.14. Заменить дефектные детали буфера.

07.15. Заменить уплотнительные кольца 6 и 11 новыми (см. приложение 4).

07.16. Смазать трущиеся части буфера смазкой ЦИАТИМ-201.

Оснастка: кисть - 1 шт.

07.17. Установить уплотнительные кольца 11 в канавки поршня 12.

07.18. Установить поршень 12 на шток 9 и навинтить гайку 13, подложив шайбу 14.

Оснастка: гаечный ключ 17x19 - 1 шт.

07.19. Вставить шток 9 с поршнем 12 в цилиндр 10.

07.20. Установить уплотнительное кольцо 6 в крышку 5; установить крышку 5 в цилиндр 10 и ввинтить винты 7, подложив шайбы 8.

Оснастка: отвертка - 1 шт.

07.21. Установить пружину 4 и шайбу 3 на шток 9.

07.22. Установить шайбы 2 в наконечник 1 и навинтить наконечник на шток 9.

Оснастка: гаечный ключ 22x24 - 1 шт.

07.23. Установить буфер 16 (см. рис.1) на цоколь 1, вставить болты 17 в отверстия, установить на болты шайбы 19 и навинтить гайки 18.

Оснастка: гаечный ключ 17x19 - 1 шт., торцовый ключ 14 - 1 шт.

07.24. Повторить переходы 1-23 для двух других фаз.

Примечание. Регулировка буфера путем установки шайб 2 в наконечник 1 (см. рис.10) производится при регулировке отделителя.

ОПЕРАЦИЯ 08

РЕМОНТ ПОДШИПНИКА ПЕРЕДАЧИ

Трудозатраты: 0,8 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

08.1. Удалять шплинты 17 (см. рис.3), снять шайбы 18, вынуть ось 16 и втулки 14, снять вилку 15.

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт.

08.2. Удалить шплинт из шпильки 22, отвинтить гайку 21, вынуть шарики 20, шайбы 19 втулку 24.

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт., гаечный ключ 22x24 - 1 шт.

08.3. Очистить все детали подшипника от старой смазки и тщательно осмотреть.

Оснастка: ветошь.

08.4. Заменить дефектные детали подшипника.

08.5. Промыть все детали подшипника бензином.

Оснастка: ветошь.

08.6. Установить в кольцевые канавки рычага 25 новые уплотнительные кольца 23 (см. приложение 4).

08.7. Заполнить внутреннюю полость рычага 25 смазкой ЦИАТИМ-201 и установить рычаг на шпильку кронштейна.

Оснастка: кисть.

08.8. Уложить во внутреннюю полость рычага 25 шарики 20, установить шайбы 19 на шпильки 22; установить на шпильки втулки 24, шайбы 19, шарики 20 и навинтить гайки 21.

Оснастка: гаечный ключ 22x24 - 1 шт.

08.9. Затянуть гайку 21 так, чтобы рычаг 25 вращался от руки с небольшим трением.

Оснастка: гаечный ключ 22x24 - 1 шт.

08.10. Зашплинтовать гайку 21.

Оснастка: плоскогубцы - 1 шт.; молоток - 1 шт.; отвертка - 1 шт.

ОПЕРАЦИЯ 09

СБОРКА ОТДЕЛИТЕЛЯ

Трудозатраты: 1,6 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

09.1. Установить тяги 37 (см. рис.3) и их закрепить (без затяжки).

Оснастка: молоток - 1 шт., плоскогубцы - 1 шт.

09.2. Установить тяги 29 и 35 на место и их закрепить (без затяжки).

Оснастка: молоток - 1 шт.; плоскогубцы - 1 шт.

09.3. Установить тягу 21 (см. рис.2) на рычаг 22 и рычаг 34 (см. рис.1) и закрепить, предварительно выдержав угол 20° ±2°.

Оснастка: молоток - 1 шт., плоскогубцы - 1 шт.

09.4. Установить тягу 23 (см. рис.2) на рычаг 22 и предварительно закрепить.

Оснастка: молоток - 1 шт.; плоскогубцы - 1 шт.

09.5. Установить соединительные тяги заземляющих ножей и предварительно закрепить.

Оснастка: молоток - 1 шт.; плоскогубцы - 1 шт.

09.6. Установить междуполюсные тяги и предварительно закрепить.

Оснастка: молоток - 1 шт.; плоскогубцы - 1 шт.

ОПЕРАЦИЯ 10

РЕГУЛИРОВКА И ОКОНЧАТЕЛЬНАЯ СБОРКА ОТДЕЛИТЕЛЯ

Трудозатраты: 4,5 чел.-ч.

Состав звена: электрослесари 3-го разряда - 2 чел., 5-го разряда - 1 чел.

ВНИМАНИЕ!

Регулировка отделителя и окончательная сборка производятся после ремонта привода ШПОМ.

10.1. Включить отделитель. Во включенном положении главные контактные ножи 9 и 10 (см. рис.1) должны заходить за продольную ось полюса не более чем на 5 мм в месте смыкания контакта. Зазор между торцами ножей должен быть не более 3 мм при медленном включении отделителя. Это достигается установкой прокладок 5.

Оснастка: рукоятка ручного оперирования - 1 шт.; линейка 100 мм - 1 шт.

10.2. Отключить отделитель. Замерить и отрегулировать расстояние в свету между концами главных контактных ножей 9 и 10. Это расстояние должно быть не менее 1050 мм, что достигается регулировкой междуполюсных тяг. При этом угол поворота колонок должен составлять 90° ±1°.

Оснастка: рулетка - 1 шт.

10.3. Отрегулировать дополнительный запас хода штока буфера 16 (см. рис.1), который должен быть 12-15 мм. Регулировка производится наконечником 1 (см. рис.10) и вложенными в него шайбами 2. В отключенном положении отделителя резиновый буфер должен упираться в кронштейн 7 (см. рис.8).

Оснастка: линейка 100 мм - 1 шт.; гаечный ключ 22x24 - 1 шт.

10.4. Отрегулировать вход в губки заземляющих ножей 30 (см. рис.1). Регулировка производится тягами 35 и 29 (см. рис.3).

Оснастка: гаечный ключ 22x24 - 1 шт.

10.5. Закрепить все тяги отделителя окончательно.

Оснастка: молоток - 1 шт.; отвертка - 1 шт.; плоскогубцы - 1 шт.

10.6. Установить втулки 22 (см. рис.1) на кронштейн 7 (см. рис.8).

10.7. Установить кожух 21 (см. рис.1) на втулки 22 и ввинтить болты 23, подложив шайбы 24.

Оснастка: торцовый ключ 12 - 1 шт.

10.8. Проверить ход рычагов и тяг. Задевания за кожухи и другие части металлоконструкций не допускаются.

10.9. Включить отделитель и замерить переходное сопротивление главного контакта каждого полюса отделителя, которое не должно превышать 260 МкОм.

Оснастка: прибор М-246 - 1 шт.

10.10. Подсоединить наконечник 4 шинного спуска (см. рис.2) к отделителю.

Оснастка: гаечный ключ 17x19 - 2 шт.

4. ТЕХНОЛОГИЯ РЕМОНТА КОРОТКОЗАМЫКАТЕЛЯ КЗ-11ОМ

ОПЕРАЦИЯ 01

ОСМОТР И ПРОВЕРКА РАБОТЫ КОРОТКОЗАМЫКАТЕЛЯ

Трудозатраты: 0,8 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

01.1. Осмотреть короткозамыкатель и выявить дефекты контактной системы, фарфоровой изоляции, болтовых, штифтовых и шплинтовых соединений.

01.2. Произвести несколько операций включения и отключения короткозамыкателя.

Оснастка: рукоятка ручного оперирования - 1 шт.

Проверить ход кожа. Заедания и выскакивание его из губок при включении не допускаются.

01.3. Уточнить объем ремонтных работ.

ОПЕРАЦИЯ 02

ПОУЗЛОВАЯ РАЗБОРКА КОРОТКОЗАМЫКАТЕЛЯ

Трудозатраты: 1,8 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

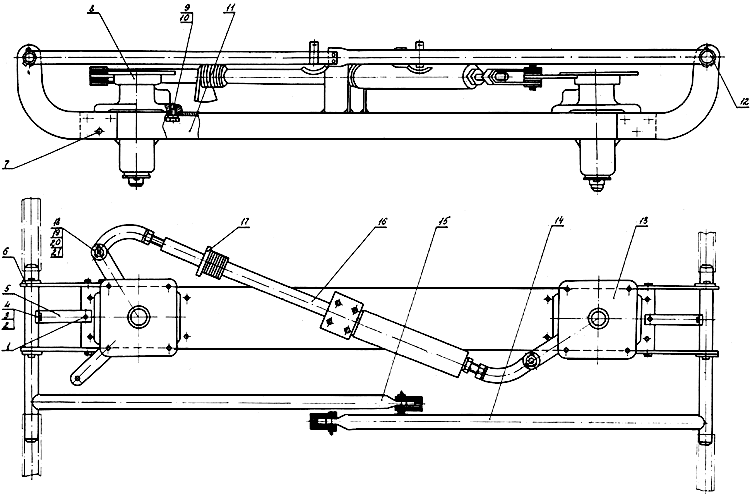

02.1. Отвинтить гайки 24 (рис.11), снять шайбы 25 и отсоединить наконечник 26 шинного спуска.

Оснастка: гаечный ключ 17x19 - 1 шт.

Рис.11. Короткозамыкатель КЗ-11ОМ:

1 - основание; 2 - изолятор ИКО-1; 3 - болт М8; 4, 5, 8, 12, 19, 25, 28, 32, 35, 36 - шайбы; 6, 24 - гайки М12;

7, 16, 27, 37 - болты М12; 9 - пружинодержатель; 10 - вилка; 11, 18 - оси; 13, 20 - шплинты; 14 - прокладка;

15 - тяга; 17 - корпус подшипника; 21 - гибкая связь; 22 - нож короткозамыкателя; 23 - контакт;

26 - наконечник шинного спуска; 29 - изолятор УСТ-110; 30 - болт М16; 31 - гайка М16;

33 - буфер; 34 - болт М8; болт М10; 39 - гайка М10

02.2. Расшплинтовать, вынуть ось 11 с шайбами 12 и отсоединить вилку 10 от ножа 22.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

02.3. Вывинтить болты 27, снять шайбы 28 и отсоединить контакт 23.

Оснастка: гаечный ключ 17x19 - 1 шт.

02.4. Расшплинтовать, снять ось 18 с шайбами 19 и отсоединить тягу 15, соединяющую привод с ножом 22 короткозамыкателя.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

02.5. Вывинтить болты 34 и отсоединить гибкую связь 21.

Оснастка: гаечный ключ 12x14 - 1 шт.

02.6. Вывинтить болты 16 и снять нож 22 с подшипниками 17 с основания 1.

ВНИМАНИЕ! При демонтаже ножа соблюдать осторожность, так как возможно выпадение игольчатых роликов подшипников.

Оснастка: гаечный ключ 17x19 - 1 шт.

02.7. Вывинтить болты 3 с шайбами 4, 5 и снять буфер 33.

Оснастка: гаечный ключ 12x14 - 1 шт.

02.8. Отвинтить гайки 6, удалить из отверстий болты 7 с шайбами 8 и вынуть пружинодержатель 9 из основания 1.

Оснастка: гаечный ключ 17x19 - 2 шт.

02.9. Расшплинтовать и отсоединить тягу 15 от рычага вала привода.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

ОПЕРАЦИЯ 03

РЕМОНТ ФАРФОРОВОЙ ИЗОЛЯЦИИ КОРОТКОЗАМЫКАТЕЛЯ

Трудозатраты: 0,7 чел.-ч.

Состав звена: электрослесарь 5-го разряда - 1 чел.

03.1. Очистить изоляторы 2 и 29 (см. рис.11) от грязи, пыли и осмотреть.

Оснастка: ветошь.

Выявить дефектную фарфоровую изоляцию согласно приложению 7 и произвести ее ремонт или замену.

Замену дефектного изолятора 29 произвести согласно переходам 2-4.

03.2. Обвязать изолятор 29 канатом.

Оснастка: канат.

03.3. Отвинтить гайки 31 с шайбами 32 и удалить из отверстий болты 30.

Оснастка: гаечный ключ 19x22 - 1 шт.; гаечный ключ 22x24 - 1 шт.

03.4. Снять изолятор с основания и опустить на землю с помощью каната.

03.5. Установить новый изолятор согласно переходам 4-2.

Оснастка: гаечный ключ 19x22 - 1 шт.; гаечный ключ 22x24 - 1 шт.; канат.

Замену дефектного изолятора 2 произвести согласно переходам 6-10.

03.6. Ослабить болты 37 у всех изоляторов, а в дефектном вывинтить полностью.

Оснастка: гаечный ключ 14x17 - 1 шт.

03.7. Отвинтить гайки 39 и удалить болты 38 из отверстий дефектного изолятора.

Оснастка: гаечный ключ 17x19 - 1 шт.

03.8. Установить новый изолятор согласно переходам 7-6.

03.9. Выровнять с помощью прокладок вновь установленный изолятор по высоте с остальными.

Оснастка: молоток - 1 шт.; линейка - 1 шт.

03.10. Произвести крепление нового изолятора болтами 38 с гайками 39 и затяжку болтов 37 равномерно у всех изоляторов во избежание их поломки.

Оснастка: гаечный ключ 14x17 - 1 шт.; гаечный ключ 17x19 - 1 шт.

ОПЕРАЦИЯ 04

РЕМОНТ КОНТАКТА

Трудозатраты: 0,3 чел.-ч.

Состав звена: электрослесарь 5-го разряда - 1 чел.

04.1. Вывинтить болты 1, 3 (рис.12) и вынуть контакт 10 из контактодержателя 8.

Оснастка: гаечный ключ 12x14 - 1 шт.

Рис.12. Подвижный контакт с контактодержателем:

1 - болт М8; 2 - шайба пр.8Н; 3 - болт М10; 4 - шайба пр.10Н; 5 - планка; 6 - гайка М12; 7 - шайба пр.12Н;

8 - контактодержатель; 9 - стопорная планка; 10 - контакт

04.2. Очистить контакт 10 и контактодержатель от пыли, грязи и старой смазки.

Оснастка: ветошь.

04.3. Произвести осмотр контакта, тщательно проверить пружины 5 (рис.13), гибкую связь 8, пластины 9 и ось 10. Трещины, надломы на перечисленных деталях не допускаются.

Рис.13. Неподвижный контакт:

1 - пластина; 2 - болт М8; 3 - шайба пр.8Н; 4 - гайка М8; 5 - пружина; 6 - заклепка; 7 - ламель;

8 - гибкая связь; 9 - пластина; 10 - ось; 11 - шплинт 2x16

04.4. Зачистить оплавленные места на ламелях 7. При наличии на ламелях прожогов глубиной более 2 мм контакт 10 (см. рис.12) заменить.

Оснастка: шлифовальная шкурка; напильник - 1 шт.

04.5. Зачистить контактную стопорную планку 9. При наличии прожогов или некачественной пайки в месте соединения планки с контактодержателем контактодержатель заменить.

Оснастка: шлифовальная шкурка.

04.6. Подтянуть гайки 4 (см. рис.13) на болтах 2.

Оснастка: гаечный ключ 12x14 - 1 шт.; гаечный ключ 14x17 - 1 шт.

04.7. Установить контакт 10 (см. рис.12) в контактодержатель, предварительно смазав контактные места техническим вазелином.

04.8. Установить планку 5 с совмещением отверстий и ввинтить болты 3, подложив шайбы 4.

Оснастка: гаечный ключ 12x14 - 1 шт.

04.9. Ввинтить болты 1, подложив шайбу 2.

Оснастка: гаечный ключ 12x14 - 1 шт.

04.10. Смазать ламели 7 (см. рис.13) техническим вазелином.

Оснастка: кисть - 1 шт.

ОПЕРАЦИЯ 05

РЕМОНТ НОЖА

Трудозатраты: 0,5 чел.-ч.

Состав звена: электрослесарь 5-го разряда - 1 чел.

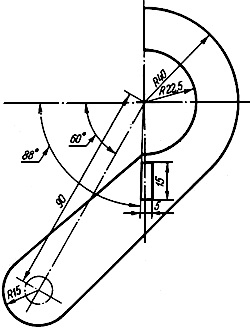

05.1. Выбить штифты 4 (рис.14) и снять рычаг 3 с вала 7.

Оснастка: молоток - 1 шт.; бородок - 1 шт.

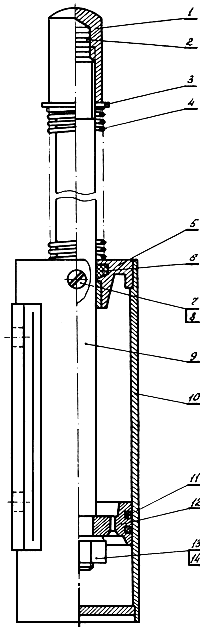

Рис.14. Нож:

1 - нож; 2 - подшипник; 3 - рычаг; 4- конический штифт 8х45; 5 - уплотнительное кольцо;

6 - игольчатый ролик диаметром 3х20 мм; 7 - вал

05.2. Снять с вала 7 корпуса подшипников 2 игольчатые ролики 6 и уплотнительные кольца 5.

05.3. Очистить бензином детали ножа от пыли, грязи, старой смазки и осмотреть его. При осмотре необходимо тщательно проверить и выявить сквозные прожоги на контактной поверхности ножа, трещины и сколы на корпусах подшипников рычага и на валу ножа, а также проверить качество сварных соединений.

Оснастка: ветошь.

05.4. Заменить дефектные детали, требующие ремонта в стационарных условиях.

05.5. Зачистить на деталях ножа места, покрытые ржавчиной.

Оснастка: шлифовальная шкурка.

05.6. Промыть бензином ролики 6, места их установки на валу 7 и протереть ветошью.

05.7. Установить уплотнительные кольца 5 в канавки на валу 7. Кольца пропитать, а канавки на валу заполнять смазкой ЦИАТИМ-201 с графитом П (10%).

05.8. Уложить ролики 6 и установить корпуса подшипников 2.

05.9. Установить рычаг 3 на вал 7 под углом 92° ±0,5° и заштифтовать штифтами 4. При замене ножа новым установку рычага производить согласно переходам 10-15.

05.10. Установить нож в тиски.

Оснастка: тиски слесарные - 1 шт.

05.11. На вал 7 установить рычаг 3 под углом 92° ±0,5° по шаблону (см.рис.26). Для этого необходимо:

1) установить палец шаблона в отверстие ножа 1 и приложить шаблон вырезом ![]() =22,5 мм к телу втулки рычага, установленной на валу;

=22,5 мм к телу втулки рычага, установленной на валу;

2) повернуть втулку рычага до упора косынки рычага в полку шаблона. При этом угол между рычагом и валом будет 92° ±0,5°;

3) зафиксировать рычаг в установленном положении болтом М8 и снять шаблон.

Оснастка: шаблон (рис.26); гаечный ключ 12x14 - 1 шт.

05.12. Через отверстие в рычаге просверлить и развернуть два отверстия под конические штифты.

Оснастка: электродрель; сверло диаметром 8 мм; коническая развертка диаметром 8 мм.

05.13. Заштифтовать рычаг 3 штифтами 4.

Оснастка: молоток.

05.14. Вывинтить и снять болт М8.

Оснастка: гаечный ключ 12x14.

05.15. Снять нож с тисков.

ОПЕРАЦИЯ 06

РЕМОНТ ПРУЖИНОДЕРЖАТЕЛЯ

Трудозатраты: 0,6 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

06.1. Вывинтить вилку 10 (см. рис.11) из пружинодержателя 9.

06.2. Вставить со стороны плиты 6 (рис.15) шпильку приспособления П-3 (см. приложение 5) и ввинтить ее до упора в нажимную шайбу 3.

Оснастка: приспособление П-3.

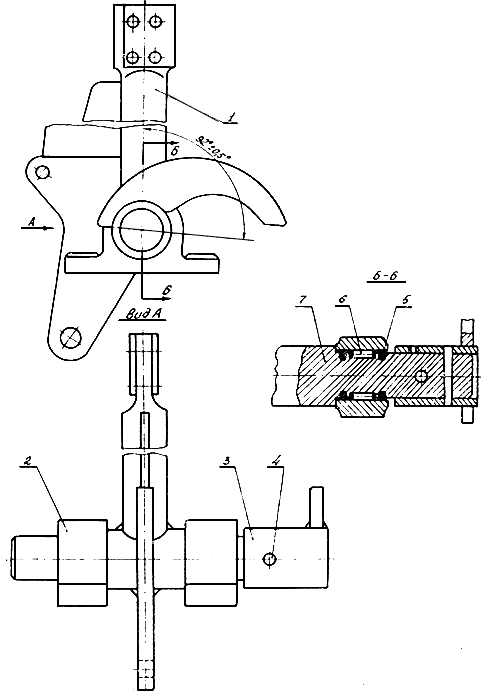

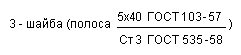

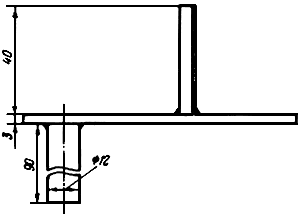

Рис.15. Пружинодержатель:

1 - стенка; 2 - гайка М10; 3 - нажимная шайба; 4 - пружина; 5 - болт; 6 - плита

06.3. Затянуть гайку приспособления П-3 до отказа.

Оснастка: гаечный ключ 27x32 - 1 тт.

06.4. Отвинтить гайки 2 с болтов 5 и снять стенку 1.

Оснастка: гаечный ключ 17x19 - 2 шт.

06.5. Отпустить пружину 4 до свободного состояния, отвинчивая гайку приспособления П-3.

Оснастка: гаечный ключ 27x32 - 1 шт.

06.6. Снять нажимную шайбу 3, предварительно вывинтив шпильку приспособления.

06.7. Снять с плиты 6 болты 5 и пружину 4.

06.8. Очистить бензином детали пружинодержателя от пыли, грязи и старой смазки.

Оснастка: ветошь.

06.9. Произвести осмотр деталей пружинодержателя. Тщательно проверить и выявить дефектные: гайки 2, болты 5 и резьбу шайбы 3 (см. рис.15), вилку 10 (см. рис.11) в соответствии с приложением 8. Трещины и сколы не допускаются.

06.10. Произвести тарировку и выявить дефекты пружин 4 (см. рис.15) в соответствии с приложением 9 и характеристикой пружины (рис.16).

Рис.16. Пружина пружинодержателя

Произвести сборку пружинодержателя согласно переходам 11-18.

Оснастка: динамометр ДПУ-05-1 - 1 шт.; линейка - 1 шт.

06.11. Установить на плите 6 пружину 4 и через отверстия в плите болты 5 (см. рис.15).

06.12. Вставить со стороны плиты 6 приспособление П-3 и навинтить нажимную шайбу 3 на шпильку приспособления до упора.

06.13. Сжать пружину 4 (без затяжки), завинчивая гайку приспособления П-3.

Оснастка: гаечный ключ 27x32 - 1 шт.

06.14. Установить на болты 5 стенку 1 с совмещением отверстий и навинтить гайки 2, смазав резьбовую часть смазкой.

Оснастка: кисть - 1 шт., смазка ГОИ-54п.

06.15. Завинтить гайку приспособления П-3 так, чтобы сжать пружину 4 до размера 345±2 мм.

Инструмент: гаечный ключ 27x32 - 1 шт., линейка - 1 шт.

06.16. Завинтить гайки 2 окончательно, фиксируя установленное сжатие пружины 4.

Оснастка: гаечный ключ 17x19 - 2 шт.

06.17. Снять с пружинодержателя приспособление П-3.

Оснастка: гаечный ключ 27x32 - 1 шт.

06.18. Ввинтить в пружинодержатель вилку 10 (см. рис.11), смазав резьбовую часть смазкой.

Оснастка: кисть, смазка ГОИ-54п.

ВНИМАНИЕ! При ремонте пружинодержателя необходимо соблюдать осторожность. Усилие предварительно сжатой пружины 100 кгс.

ОПЕРАЦИЯ 07

РЕМОНТ БУФЕРА

Трудозатраты: 0,6 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

07.1. Отвинтить гайку 1 (рис.17), снять кожух 2 и прокладку 3.

Оснастка: гаечный ключ 19x22 - 1 шт.

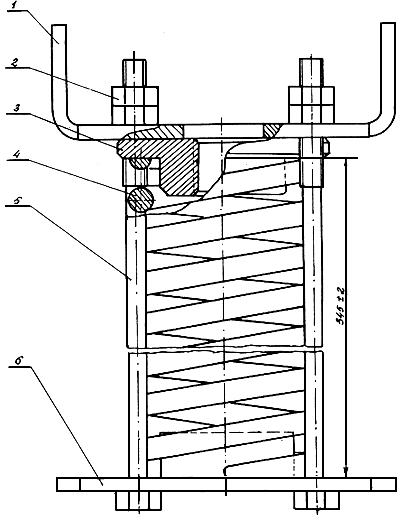

Рис.17. Буфер:

1 - гайка М10; 2 - кожух; 3 - прокладка; 4 - втулка; 5 - болт М8; 6 - шайба пр.8Н; 7 - фланец; 8, 9 - прокладки;

10 - шток; 11 - стакан; 12 - корпус; 13 - пружина; 14 - втулка; 15 - кольцо; 16 - поршень; 17 - гайка М8;

18 - шайба пр.8Н; 19 - шайба 8; 20 - пружина; 21 - обратный клапан; 22, 23 - шайбы; 24 - пружина;

25 - гайка М4; 26 - шайба пр.4Н; 27 - шайба 4; 28 - шайба 16

Примечание. Уровень масла должен быть не ниже середины отверстий стакана 11 при вынутом поршне 16.

07.2. Вывинтить болты 5, снять фланец 7, втулку 4 и прокладку 8.

Оснастка: гаечный ключ 12x14 - 1 шт.

07.3. Вынуть стакан 11 из корпуса 12 и снять прокладку 9.

07.4. Вынуть шток 10 и пружину 20 из стакана 11 и слить масло.

07.5. Очистить от грязи и ржавчины детали буфера и их протереть.

Оснастка: ветошь; шлифовальная шкурка.

07.6. Осмотреть корпус 12. Трещины, сквозные раковины, протекание масла не допускаются. При таких дефектах кожух заменить.

07.7. Осмотреть кожух 2. При наличии вмятин их выправить. Пробоины в кожухе не допускаются. При наличии пробоин кожух заменять.

Оснастка: молоток - 1 шт.

07.8. Осмотреть пружины 13, 20 и 24. Трещины и надломы пружин не допускаются. Дефектные пружины заменить.

07.9. Осмотреть стакан 11, кольцо 15 и поршень 16. Трещины и сколы не допускаются. Дефектный стакан заменить.

На поверхностях скольжения у перечисленных выше деталей не должно быть значительных задиров и заусениц. Небольшие задиры и заусеницы зачистить.

Оснастка: шлифовальная шкурка.

07.10. Выявить дефектные уплотнительные прокладки 8, 9 и шайбы 22, 23 согласно приложению 8.

07.11. Осмотреть втулки 4 и 14. Трещины и сколы не допускаются. Дефектные втулки заменить.

07.12. Проверить качество резьбовых соединений буфера согласно приложению 8.

07.13. Проверить работу обратного клапана 21. Заедания и задевания не допускаются. При необходимости замену дефектных деталей обратного клапана 21 произвести согласно переходам 14-15.

07.14. Отвинтить гайку 25 и разобрать обратный клапан.

Оснастка: гаечный ключ 8x10 - 2 шт.

07.15. Собрать обратный клапан согласно рис.17, навинтить гайку 25 (см. рис.17) и закернить в двух местах.

Оснастка: гаечный ключ 8x10 - 2 шт.; молоток - 1 шт.; кернер - 1 шт.

Замену дефектных пружины 13, втулки 14, поршня 16 (см. рис.17) произвести согласно переходам 16-17.

07.16. Отвинтить гайку 17 и снять детали 13, 14, 16 со штока 10.

Оснастка: гаечный ключ 14x17 - 1 шт.

07.17. Сборку произвести в обратной последовательности в соответствии с рис.17.

Оснастка: гаечный ключ 14x17 - 1 шт.

07.18. Промыть детали буфера в чистом масле марки АМГ-10.

07.19. Вставить стакан 11 в корпус 12, подложив прокладку 9.

07.20. Установить пружину 20 в стакан 11 и залить в корпус масло марки АМГ-10 (уровень должен быть не ниже края отверстий в стакане 11).

07.21. Установить шток 10 с поршнем 16 в стакан 11.

07.22. Установить втулку 4 на стакан 11, подложив прокладку 8.

07.23. Установить фланец 7 и навинтить болты 5, подложив шайбы 6.

Оснастка: гаечный ключ 12x14 - 1 шт.

07.24. Проверить работу буфера, для чего, нажав рукой, утопить шток 10 и отпустить его. Возврат штока в исходное положение должен быть свободным. Заедание не допускается.

07.25. Установить кожух 2 на шток 10, подложив прокладку 3, и навинтить гайку 1.

Оснастка: гаечный ключ 19x22 - 1 шт.

ОПЕРАЦИЯ 08

ОСМОТР И РЕМОНТ ТЯГИ

Трудозатраты: 0,3 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

08.1. Произвести тщательный осмотр тяги 15 (см. рис.11) и выявить трещины на трубе тяги, трещины и сколы на изоляционной вставке, степень коррозионного износа, проверить качество сварных и резьбовых соединений, при наличии трещин и сколов вставку заменить.

08.2. Зачистить места, покрытые ржавчиной.

Оснастка: шлифовальная шкурка.

08.3. Замерить сопротивление изоляции стеклотекстолитовой вставки, которое не должно быть менее 1000 мОм.

Оснастка: мегомметр - 1 шт.

ОПЕРАЦИЯ 09

СБОРКА КОРОТКОЗАМЫКАТЕЛЯ

Трудозатраты: 1,8 чел.-ч.

Состав звена: электрослесари 3-го разряда - 1 чел., 5-го разряда - 1 чел.

09.1. Установить в основание 1 (см. рис.11) пружинодержатель 9 с совмещением отверстий. Вставить в совмещенные отверстия болты 7 с шайбами 8 и навинтить гайки 6.

Оснастка: гаечный ключ 17x19 - 1 шт.

09.2. Установить контакт 23 на фланец изолятора 29 с совмещением отверстий, укрепить гибкую связь 21 болтами 27 с шайбами 28.

Оснастка: гаечный ключ 17x19 - 1 шт.

09.3. Установить нож 22 на основание 1 с совмещением отверстий в корпусах подшипников 17. Ввинтить в отверстия болты 16, регулируя соосность подшипников ножа заземления прокладками 14. Завинтить болты 16 окончательно.

Оснастка: гаечный ключ 17x19 - 1 шт.

09.4. Проверить правильность вхождения ножа 22 в контакт 23. Для этого слегка (вручную) оттянуть нож и толчком ввести его в ламели. При этом нож должен войти в контакт без перекосов, равномерно расклинивая ламели.

09.5. Отрегулировать вилкой 10 и замерить вытягивающее усилие ножа из ламелей (приложенное к концу ножа), которое должно быть 25±5 кгс.

Оснастка: динамометр ДПУ-0,1-1 - 1 шт.

09.6. Установить буфер 33 на основание 1 с совмещением отверстий. Отрегулировать буфер по высоте (подкладывая под буфер шайбы 5) так, чтобы при включении ножа 22 его рычаг, не доходя до упора на 15-20 мм, полностью утопил бы шток буфера. По окончании регулировки крепить буфер болтами 3 с шайбами 4.

Оснастка: гаечный ключ 12x14 - 1 шт.

09.7. Совместить отверстия в вилке 10 и в ноже 22. Установить в отверстие ось 11 с шайбами 12 и зашплинтовать шплинтами 13. Все детали смазать смазкой ЦИАТИМ-201.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.; кисть - 1 шт.

09.8. Установить гибкую связь 21 с совмещением отверстий, предварительно зачистив и смазав техническим вазелином контактные места. Крепить гибкую связь болтами 34 с шайбами 35, 36.

Оснастка: гаечный ключ 12x14 - 1 шт.; шлифовальная шкурка; кисть - 1 шт.

09.9. Совместить отверстия вилки тяги 15 и ножа 22.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

09.10. Установить в отверстие ось 18 с шайбами 19 и шплинтовать шплинтами 20.

При сборке все шарнирные и резьбовые соединения смазать смазкой ЦИАТИМ-201.

Оснастка: кисть.

09.11. Проверить регулировку и работу короткозамыкателя.

В положении "Включено":

а) нож короткозамыкателя должен находиться в ламелях, не доходя до упора 15-20 мм;

б) шток буфера 33 под действием рычага должен быть утоплен.

Оснастка: линейка - 1 шт.; рукоятка ручного оперирования - 1 шт.

В положении "Отключено":

а) нож короткозамыкателя должен повернуться на 60°; разрядное расстояние по воздуху между крайней точкой неподвижного контакта и ножом должно быть 900±20 мм;

б) шток буфера 33 (см.рис.11) после его освобождения должен выйти из втулки 4 (см. рис.17) на 19-22 мм.

Оснастка: линейка - 1 шт.

Примечание. Проверка регулировки и работы короткозамыкателя проводится после ремонта привода ШПКМ.

09.12. Произвести несколько пробных включений. Задевания в механизмах, отброс ножа из контакта при включении не допускаются.

09.13. Проверить контакт заземляющей шины в местах соприкосновения с основанием короткозамыкателя и контуром заземления. Устранить неисправности.

09.14. Проверить крепление и изоляцию трансформатора тока ТШЛ-0,5. Трещины, раковины и сколы не допускаются.

09.15. Установить на контакт 23 (см. рис.11) наконечник 26 шинного спуска, надеть на болты шайбы 25 и завинтить гайки 24.

Оснастка: гаечный ключ 17x19 - 1 шт.

5. ТЕХНОЛОГИЯ РЕМОНТА ПРИВОДОВ ШПОМ И ШПКМ

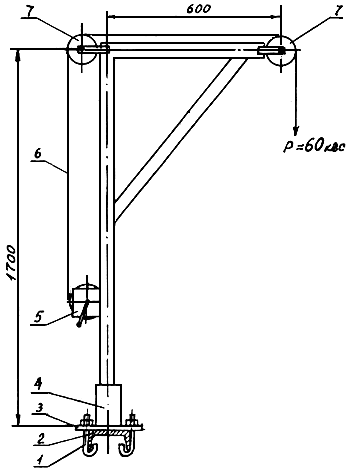

ОПЕРАЦИЯ 01

НАРУЖНЫЙ ОСМОТР И ПРОВЕРКА РАБОТЫ ПРИВОДА

Трудозатраты: 0,4 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

01.1. Очистить от грязи и пыли шкаф привода, снять кожух с механизма привода.

Оснастка: ветошь; гаечный ключ 8x10 - 1 шт.

01.2. Осмотреть привод, тщательно проверить исправность его узлов и деталей. Возможные неисправности привода приведены в таблице.

01.3. Проверить работу привода, проведя несколько циклов "Включить" - "Отключить".

Возможные неисправности привода и причины неисправности

|

Неисправность |

Вероятная причина неисправности |

|

Рычаг 28 (рис.18) не садится на защелку 21 |

Сработалась плоскость зуба защелки 21. |

|

|

Ослабла пружина 23 защелки |

|

Серповидный рычаг 15 не сбивает защелку 21 с рычага 28 |

Ослабла пружина 16. |

|

|

Затирает рычаг 28. |

|

|

Затирает рычаг 15 на оси 11. |

|

|

Загустела смазка на оси 11 |

|

При сбитой защелке 21 не происходит отключение отделителя или включение короткозамыкателя |

Механизм расцепления 17 находится за мертвой точкой. |

|

|

Ослабла пружина 19 |

|

При заводке привода собачка 13 не сцепляется с рычагом 28 |

Малая глубина захвата собачкой 13 рычага 28 |

|

Реле или электромагнит не поворачивают релейную планку 26 при втягивании сердечника |

Ход сердечника реле или электромагнита отключения не соответствует норме. |

|

|

Заклинена релейная планка 26 |

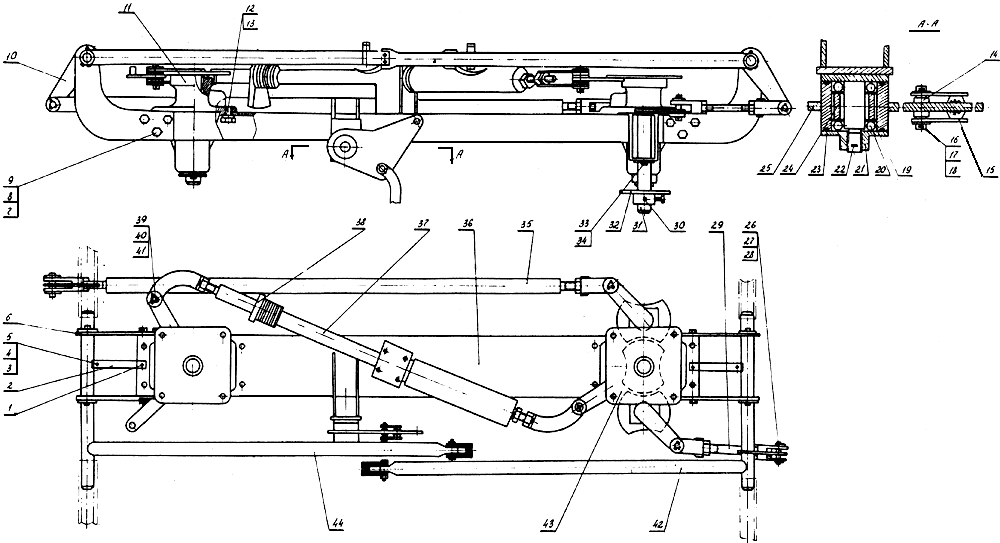

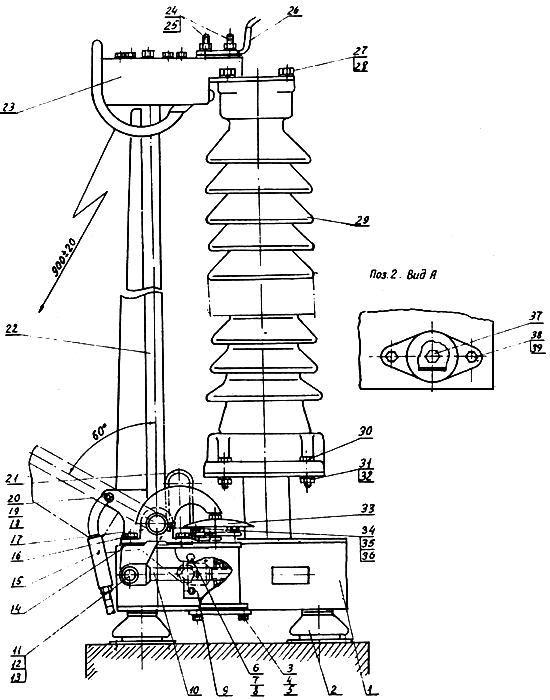

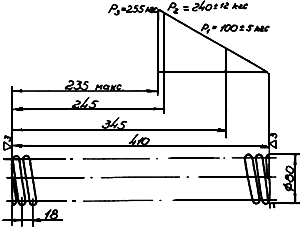

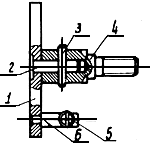

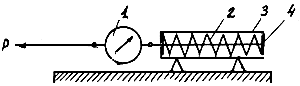

Рис.18. Механизм приводов ШПОМ и ШПКМ:

1 - реле РТМ (в приводе ШПКМ); 2 - электромагнит отключения; 3 - реле РС (в приводе ШПОМ);

4, 16, 19, 23, 27 - пружины; 5 - регулировочный винт; 6 - механизм взвода реле РС (в ШПОМ);

7, 20, 33 - оси; 8 - гайка М10; 10, 14, 28, 37 - рычаги; 9 - тяга; 11 - ось; 12 - корпус; 13 - собачка;

15 - серповидный рычаг; 17 - механизм расцепления; 18 - винт М6; 21 - защелка; 22 - болт М8;

24 - планка; 25 - винт М4; 26 - релейная планка; 29 - подшипник; 30 - вал; 31 - шпонка;

32 - шайба; 34 - кольцо; 35 - передняя стенка; 36 - игольчатые ролики;

38 - шайба; 39 - болт М12; 40 - шайба; 41 - кожух

ОПЕРАЦИЯ 02

РЕМОНТ ЗУБЧАТОЙ ПЕРЕДАЧИ

Трудозатраты: 0,5 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

02.1. Вывинтить болт 10 (рис.19), снять шестерню 11, очистить ее от старой смазки. При наличии сквозных трещин и сломанных зубьев шестерню заменить.

Оснастка: гаечный ключ 14x17 - 1 шт.

Рис.19. Приводы ШПОМ и ШПКМ:

1 - сигнальные контакты КСА-6; 2 - контактный зажим; 3 - электромагнит отключения; 4 - специальное

реле (только для ШПОМ); 5 - подогреватель; 6 - шкаф; 7 - механизм; 8 - рукоятка; 9 - колесо; 10 - болт;

11 - шестерня; 12 - реле максимального тока мгновенного действия (для ШПКМ); 13 - ось;

14 - вилка; 15 - болт М16x40; 16 - подшипник; 17 - болт М10; 18 - рычаг; 19 - вилка;

20 - уплотнительное кольцо; 21 - гайка М12; 22 - шайба; 23 - шплинт; 24, 27 - шайбы;

25 - болт М12х40; 26 - подшипник; 28 - штифт; 29 - шестерня; 30 - шплинт;

31 - ось; 32 - шайбы; 33 - шайба пр.12Н

02.2. Удалить шплинт 30, снять колесо 9, очистить от старой смазки. При наличии сквозных трещин, сломанных зубьев колесо заменить.

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт.

02.3. Удалить шплинт 23, вынуть шестерню 29 из подшипника 26, очистить от старой смазки. При наличии сломанных зубьев шестерню заменить. Искривленный штифт 28 заменить новым.

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт.; слесарный молоток - 1 шт.

02.4. Расшплинтовать и вынуть ось 13.

Оснастка: отвертка - 1 шт.; плоскогубцы - 1 шт.

02.5. Вывинтить болт 17, снять рычаг 18.

Оснастка: гаечный ключ 12x14 - 1 шт.

02.6. Отвинтить гайки 21, снять подшипники 16, очистить от старой смазки, заменить уплотнительное кольцо 20 (см. приложение 5).

Оснастка: гаечный ключ 17x19 - 1 шт.

Выявить дефектные шайбы 22 согласно приложению 8.

ОПЕРАЦИЯ 03

РЕМОНТ МЕХАНИЗМА СВОБОДНОГО РАСЦЕПЛЕНИЯ

Трудозатраты: 0,7 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

03.1. Вывинтить ось 33 (см. рис.18), болты 39 из корпуса 12 механизма привода.

Оснастка: гаечный ключ 14x17 - 1 шт.

03.2. Снять стенку 35 с рычагом 37 в сборе.

03.3. Удалить из стенки 35 рычаг 37. Снять с рычага 37 ролики 36 и кольцо 34.

03.4. Снять с вала 30 поочередно шайбу 38, рычаг 28, шайбу 32.

03.5. Очистить от старой смазки и промыть бензином детали механизма свободного расцепления.

Оснастка: ветошь, бензин.

03.6. Произвести осмотр деталей механизма свободного расцепления.

При осмотре тщательно проверить и выявить:

а) трещины и сколы на деталях;

б) выработку глубиной более 1 мм на рабочей поверхности зубьев рычагов 28, 37 и собачки 13;

в) поврежденные шпонки 31, шпоночный паз на рычаге 28;

г) пружины 4 с остаточной деформацией.

Детали с перечисленными выше дефектами необходимо заменить.

Замену дефектной собачки 13 произвести согласно переходам 7-10.

03.7. Отсоединить пружину 4 от собачки 13.

03.8. Отвинтить гайку 8 и снять шайбу с оси 7.

Оснастка: гаечный ключ 14x17 - 1 шт.

03.9. Снять собачку 13 и удалить ось 7.

03.10. Сборку провести в последовательности согласно переходам 9-7, предварительно смазав ось 11 смазкой ЦИАТИМ-201.

Оснастка: гаечный ключ 14x17 - 1 шт.

Проверить вращение собачки 13 (заедания и задевания не допускаются).

Оснастка: кисть - 1 шт.

03.11. Ввинтить винт 5 до упора в выступ рычага 37.

Оснастка: отвертка - 1 шт.

03.12. Проверить вращение вала в подшипнике 29 (заедания и задевания при вращении не допускаются).

ОПЕРАЦИЯ 04

РЕМОНТ МЕХАНИЗМА РАСЦЕПЛЕНИЯ

Трудозатраты: 0,4 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

04.1. Отсоединить пружины 16, 19 (см. рис.18) от рычага 15 и механизма расцепления 17.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

04.2. Очистить бензином детали от пыли, старой смазки и осмотреть их.

Оснастка: ветошь.

При осмотре деталей тщательно проверить и выявить:

а) трещины, сколы на деталях механизма расцепления 17 и рычаге 15;

б) задевание в осях;

в) пружины 16, 19 с остаточной деформацией.

Детали с перечисленными выше дефектами необходимо заменить.

04.3. Проверить крепление механизма расцепления 17 и рычага 15 в корпусе привода 12.

Оснастка: гаечный ключ 10x12 - 1 шт.; гаечный ключ 14x17 - 1 шт.; плоскогубцы - 1 шт.; отвертка - 1 шт.

04.4. Смазать оси и трущиеся поверхности смазкой ГОИ-54п.

Оснастка: кисть - 1 шт.

04.5. Установить на винт 18 механизма расцепления пружину 19.

Оснастка: плоскогубцы - 1 шт.

04.6. Установить на болт 22 пружину 16.

Оснастка: плоскогубцы - 1 шт.

ОПЕРАЦИЯ 05

РЕМОНТ ЗАЩЕЛКИ

Трудозатраты: 0,3 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

05.1. Произвести осмотр защелки 21 (см. рис.18).

При осмотре тщательно проверить и выявить:

а) выработку на рабочей поверхности зуба собачки 1 (рис.20);

Рис.20. Защелка:

1 - собачка; 2 - ось; 3 - концевой штифт 5x30; 4 - вставка; 5 - пружина; 6 - ось

б) пружины 5 с остаточной деформацией;

в) вращение собачки 1 на оси 2 (задевания не допускаются).

Замену дефектной собачки 1 произвести согласно переходам 2-5.

05.2. Отсоединить пружину 5 от оси 6. Оснастка: плоскогубцы - 1 шт.

05.3. Выбить штифт 3 из вставки 4. Оснастка: молоток - 1 шт.; бородок - 1 шт.

05.4. Удалить из вставки 4 ось 2 и снять собачку 1.

05.5. Сборку защелки произвести в последовательности 05.4-05.2.

05.6. Смазать ось защелки смазкой ГОИ-54п.

Оснастка: кисть - 1 шт.

ОПЕРАЦИЯ 06

РЕМОНТ РЕЛЕЙНОЙ ПЛАНКИ И МЕХАНИЗМА ВЗВОДА РЕЛЕ РС

Трудозатраты: 0,2 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

06.1. Очистить релейную планку 26 (см. рис.18) и механизм взвода реле РС 6 от пыли, старой смазки и осмотреть.

Оснастка: ветошь.

06.2. Проверить вращение релейной планки 26 в осях (заедания и задевания не допускаются).

Оснастка: гаечный ключ 12x14 - 1 шт.; плоскогубцы - 1 шт.

06.3. Проверить пружину 27. Для этого повернуть рукой планку 26 и отпустить. Усилие пружины 27 должно быть достаточным для возвращения планки в исходное положение. При остаточной деформации пружину заменить.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

Примечание. Данная операция выполняется только на приводах ШПОМ.

06.4. Проверить движение рычагов 10 и 14 механизма взвода реле РС, состояние тяги 9, качество болтовых и шплинтовых соединений. Задевания и заедания рычагов 10 и 14 не допускаются.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

ОПЕРАЦИЯ 07

СБОРКА ПРИВОДА

Трудозатраты: 1,2 чел.-ч.

Состав звена: электрослесарь 3-го разряда - 1 чел.

ВНИМАНИЕ! Перед сборкой механизма приводов ШПОМ, ШПКМ в соответствии с заводской инструкцией КЛО 412.147 произвести смазку:

а) узлов вращения - индустриальным маслом 20 или 50 (ГОСТ 1707-51);

б) рабочих поверхностей собачек, защелок и других трущихся деталей - смазкой ЦИАТИМ-201.

Оснастка: кисть - 1 шт.; масленка - 1 шт.

07.1. Установить на вал 30 (см. рис.18) шайбу 32 и рычаг 28.

Оснастка: молоток - 1 шт.

07.2. Проверить наличие смещения механизма расцепления 17 от мертвой точки.

В отключенном положении допускается смещение механизма расцепления порядка 1-4 мм.

При необходимости регулировки механизма предварительно следует вывернуть винты 25.

Оснастка: линейка - 1 шт.; отвертка - 1 шт.

07.3. Установить шайбу 38 на вал 30.

07.4. Установить на рычаг 37 кольца 34 и уложить ролики 36, предварительно тщательно смазав посадочные места смазкой ЦИАТИМ-201.

Оснастка: кисть - 1 шт.

07.5. Установить рычаг 37 в отверстие передней стенки 35.

07.6. Установить собранную переднюю стенку 35 в корпус 12 с совмещением отверстий.

07.7. Ввинтить болты 39 с шайбами 40 и ось 33 в корпус 12, закрепить стенку окончательно.

Оснастка: гаечный ключ 14x17 - 1 шт.

07.8. Проверить глубину захвата рычага 28 собачкой 13, которая должна быть 1 мм. Регулировку произвести винтом 5 (после регулировки законтрить винт).

Оснастка: отвертка - 1 шт., линейка - 1 шт., гаечный ключ 8x10 - 1 шт.

07.9. Проверить вручную работу механизма привода (задевания и заедания не допускаются).

07.10. Установить подшипник 16 (см. рис.19) на шпильки шкафа и вал механизма. Добиться легкого вращения вала, равномерно затягивая гайки 21.

Оснастка: гаечный ключ 17x19 - 1 шт.

07.11. Установить рычаг 18 на вал, застопорить болтом 17.

Оснастка: гаечный ключ 12x14 - 1 шт.

07.12. На вал шестерни 29 установить шайбы 27 (1-2 шт.), вставить шестерню 29 в подшипник 26, установить шайбы 24, зашплинтовать шплинтом 23.

Оснастка: плоскогубцы - 1 шт.

07.13. Установить на ось 31 шайбы 32 (1-2 шт.), колесо 9, ввести его в зацепление с шестерней 29, установить шайбу 32, зашплинтовать шплинтом 30.

Оснастка: плоскогубцы - 1 шт.

07.14. Установить шестерню 11, ввести ее в зацепление с колесом 9, закрепить болтом 10.

Оснастка: гаечный ключ 14х17 - 1 шт.

07.15. Совместить отверстие вилки 14 (см. рис.19) с рычагом КСА, вставить ось 13 и зашплинтовать.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

07.16. Проверить исправность подогревателей. При неисправности нагревательные элементы заменить.

Оснастка: плоскогубцы - 1 шт.; отвертка - 1 шт.

07.17. Проверить качество заземления шкафа привода.

07.18. Установить кожух на механизм привода.

Оснастка: гаечный ключ 8x10 - 1 шт.

07.19. Произвести вручную проверку работы отделителя ОД-11ОМ совместно с приводом ШПОМ; цикл "Включить" - "Отключить" произвести не менее 5 раз, убедиться в надежности работы аппарата.

Оснастка: рукоятка ручного оперирования - 1 шт.

07.20. Произвести проверку работы короткозамыкателя КЗ-11ОМ с приводом ШПКМ согласно переходу 19.

Оснастка: рукоятка ручного оперирования - 1 шт.

6. ОКРАСКА ОТДЕЛИТЕЛЕЙ ОД-11ОМ И ОДЗ-11ОМ,

КОРОТКОЗАМЫКАТЕЛЯ КЗ-11ОМ И ШКАФОВ ПРИВОДОВ ШПОМ И ШПКМ

Трудозатраты: 2,7 чел.-ч.

Состав звена: электрослесари 3-го разряда - 2 чел., 5-го разряда - 1 чел.

6.1. Зачистить до металлического блеска на короткозамыкателе, отделителе, шкафах приводов и опорных металлоконструкциях места, покрытые ржавчиной.

Оснастка: металлическая щетка - 3 шт.

6.2. Произвести окраску перечисленного выше оборудования эмалью ЭМПФ-115 (серая ША).

Оснастка: кисть - 3 шт.

ВНИМАНИЕ! При окрашивании предохранять опорную изоляцию и шарнирные соединения указанного оборудования от краски.

7. ПРОВЕРКА И ИСПЫТАНИЕ ВТОРИЧНЫХ ЦЕПЕЙ И УСТРОЙСТВ РЗА

Трудозатраты: 4,0 чел.-ч.

Состав звена РЗА: 2 чел.

7.1. Осмотреть вторичные цепи и проверить маркировку проводов согласно указаниям заводской инструкции КЛО 412.174.

7.2. Проверить работу электромагнита отключения 2 (см. рис.18) при напряжениях ![]() ; 0,65

; 0,65![]() ; 1,2

; 1,2![]() (не менее 3 раз на каждом напряжении).

(не менее 3 раз на каждом напряжении).

7.3. Проверить работу отделителя и короткозамыкателя от устройств РЗА (не менее 5 раз).

7.4. Замерить временные характеристики:

а) включения короткозамыкателя. Время от подачи команды на электромагнит 2 до замыкания контактов короткозамыкателя не должно превышать 0,35 с;

б) отключения отделителя. Время от подачи команды на отключение до полного расхождения ножей должно быть в пределах 0,3-0,5 с.

7.5. Проверить и испытать вторичные цепи и устройства РЗА в соответствии с требованиями "Объема и норм испытания электрооборудования" ("Энергия", 1974) и директивными указаниями.

Приложение 1

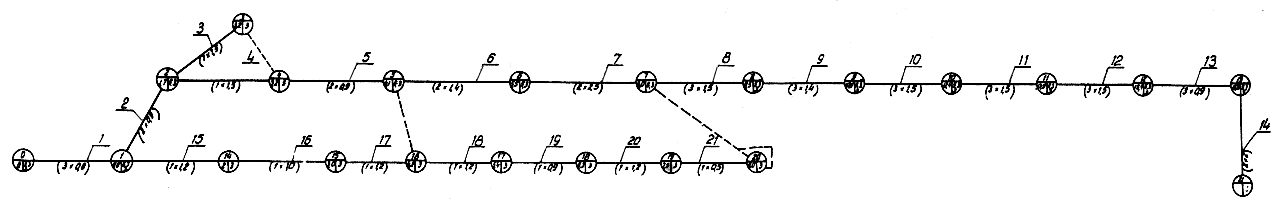

ТЕХНОЛОГИЧЕСКИЙ ГРАФИК РЕМОНТА ОТДЕЛИТЕЛЕЙ ОД-11ОМ И ОДЗ-11ОМ, КОРОТКО3АМЫКАТЕЛЯ КЗ-11ОМ И ПРИВОДОВ ШПОМ И ШПКМ

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

Цифры 1-21 - наименование операций.

1 - Осмотр и проверка работы отделителя, короткозамыкателя с приводами. 2 - Поузловая разборка короткозамыкателя КЗ-11ОМ. 3 - Ремонт пружинодержателя, буфера и тяги короткозамыкателя КЗ-11ОМ. 4 - Ремонт фарфоровой изоляции, контакта и ножа короткозамыкателя КЗ-11ОМ. 5 - Сборка короткозамыкателя КЗ-11ОМ. 6 - Подготовка отделителя к ремонту. 7 - Осмотр, ремонт и испытание опорных изоляторов отделителя. 8 - Ремонт главной контактной системы отделителя. 9 - Ремонт заземляющей контактной системы отделителя. 10 - Ремонт рабочих пружин отделителя. 11 - Ремонт буферов, подшипников, сборка отделителя. 12 - Регулировка, окончательная сборка отделителя. 13 - Окраска отделителя и короткозамыкателя. 14 - Проверка, испытание вторичных цепей и релейной защиты. 15 - Ремонт зубчатой передачи и механизма свободного расцепления привода. 16 - Ремонт механизма расцепления, защелки, релейной планки, механизма взвода реле РС привода. 17 - Сборка привода. 18 - Ремонт зубчатой передачи и механизма свободного расцепления защелки привода. 19 - Ремонт механизма расцепления защелки, релейной планки привода. 20 - Сборка привода. 21 - Регулировка короткозамыкателя.

Цифры в кружочке обозначают: в верхней части - номер события; внизу слева - время от начала ремонта, ч; внизу справа - разряд электромонтера, выполняющего операцию.

Цифры в скобках обозначают количество электрослесарей и время, необходимое на операцию, ч.

Пунктиром обозначена возможность перехода исполнителей из одного звена в другое или объединение звеньев.

Приложение 2

ФОРМЫ ТЕХНИЧЕСКИХ АКТОВ РЕМОНТА ОТДЕЛИТЕЛЯ,

КОРОТКОЗАМЫКАТЕЛЯ, ПРИВОДА

|

РЭУ |

|

|

| |||

|

|

|

|

Утверждаю: | |||

|

|

|

|

Начальник службы (группы) | |||

|

Подстанция |

|

|

| |||

|

|

|

|

подстанции______________ | |||

|

Присоединение |

|

|

| |||

|

|

|

|

" "______________197 г. | |||

|

|

|

| ||||

ТЕХНИЧЕСКИЙ АКТ

|

ремонта отделителя типа |

| ||||||

|

|

| ||||||

|

с приводом типа |

| ||||||

|

|

| ||||||

|

Вид ремонта |

| ||||||

|

|

(капитальный, текущий) | ||||||

|

Дата последнего ремонта |

| ||||||

|

|

| ||||||

|

Начало ремонта |

|

Окончание ремонта |

| ||||

|

|

(дата, время) |

|

(дата, время) | ||||

ДАННЫЕ О РЕМОНТЕ

|

Операция |

Отметка о ремонте, результат замера |

Оценка ремонта, норматив | ||

|

Отделитель |

|

| ||

|

Ремонт и испытание фарфоровой изоляции |

|

| ||

|

Ремонт главной контактной системы |

|

| ||

|

Ремонт заземляющей контактной системы |

|

| ||

|

Ремонт опорных подшипников |

|

| ||

|

Ремонт отключающих пружин |

|

| ||

|

Ремонт буферов |

|

| ||

|

Ремонт подшипника передачи |

|

| ||

|

Ревизия шарнирных соединений |

|

| ||

|

Ревизия заземления |

|

| ||

|

Контроль и регулировка: |

Фаза |

| ||

|

|

А |

В |

С |

|

|

испытательного изгибающего усилия на изоляторах (в течение 15 с), кгс |

|

|

|

240 |

|

контактного давления в ламелях главной контактной системы, проверяемой по вытягивающему усилию шаблона согласно операциям 01 и 04, переходам 4 и 9 соответственно, кгс |

|

|

|

8-9 |

|

зазора между торцами ножей полюсов, мм |

|

|

|

Не более 3 |

|

переходного сопротивления главной контактной системы, мкОм |

|

|

|

260 |

|

расстояния в свету между концами главных контактных ножей, мм |

|

|

|

Не менее 1050 |

|

запаса хода штока буфера, мм |

|

|

|

12-15 |

|

несоосности контактных ножей полюсов, мм |

|

|

|

Не более 5 |

|

времени отключения отделителя (от подачи команды до полного расхождения ножей), с |

|

0,3-0,5 | ||

|

Привод |

|

| ||

|

Ремонт зубчатой передачи |

|

| ||

|

Ремонт механизма свободного расцепления |

|

| ||

|

Ремонт механизма расцепления |

|

| ||

|

Ремонт защелки |

|

| ||

|

Ремонт механизма взвода РС (БРО) и релейной планки |

|

| ||

|

Ремонт подогревателя |

|

| ||

|

Ремонт шкафа привода |

|

| ||

|

Контроль и регулировка: |

|

| ||

|

глубины захвата собачкой рычага вала, мм |

|

Не менее 4 | ||

|

глубины захвата защелкой рычага вала, мм |

|

Не менее 4 | ||

|

смещения от мертвой точки механизма расцепления, мм: |

|

| ||

|

при включенном положении |

|

3-6 | ||

|

при отключенном положении |

|

1-4 | ||

|

зазора между лепестком релейной планки и планкой механизма расцепления (в положении "Отключено"), мм |

|

1-2 | ||

|

Детали и узлы, замененные во время ремонта |

| ||

|

|

| ||

|

| |||

|

|

| ||

|

|

| ||

|

| |||

|

| |||

|

Отделитель с приводом из ремонта сдал | |||

|

|

(подпись, дата) | ||

|

Отделитель с приводом из ремонта принял | |||

|

|

(подпись, дата) | ||

|

РЭУ |

|

|

| ||||

|

|

|

|

| ||||

|

ПЭС |

|

|

| ||||

|

|

|

|

| ||||

|

Подстанция |

|

|

| ||||

|

|

|

|

| ||||

|

Присоединение |

|

|

УТВЕРЖДАЮ: | ||||

|

|

|

|

| ||||

|

|

|

|

Начальник службы (группы) | ||||

|

|

|

|

| ||||

|

|

|

" "______________________197 г. | |||||

ТЕХНИЧЕСКИЙ АКТ

|

ремонта короткозамыкателя типа |

| ||||||

|

|

| ||||||

|

с приводом типа |

| ||||||

|

|

| ||||||

|

Вид ремонта |

| ||||||

|

|

(капитальный, текущий) | ||||||

|

Дата последнего ремонта |

| ||||||

|

|

| ||||||

|

Начало ремонта |

Окончание ремонта | ||||||

|

|

(дата, время) |

|

(дата, время) | ||||

ДАННЫЕ О РЕМОНТЕ

|

Операция |

Отметка |

Оценка ремонта, норматив |

|

Короткозамыкатель |

|

|

|

Ремонт фарфоровой изоляции |

|

|

|

Ремонт контакта |

|

|

|

Ремонт ножа |

|

|

|

Ремонт пружинодержателя |

|

|

|

Ремонт буфера |

|

|

|

Ремонт изоляционной тяги |

|

|

|

Ревизия шарнирных соединений |

|

|

|

Ревизия заземления |

|

|

|

Контроль и регулировка: |

|

|

|

длины предварительно сжатой пружины включения, мм |

|

345±2 |

|

вытягивающего усилия ножа из ламелей, приложенного к концу ножа, кгс |

|

25±5 |

|

зазора между ножом и упором контакта в положении "Включено", мм |

|

15-20 |

|

положения штока буфера в положении "Включено" |

|

Утоплен |

|

угла поворота ножа в положении "Отключено", град. |

|

60 |

|

разрядного расстояния между крайней точкой контакта и ножом в положении "Отключено", мм |

|

900±20 |

|

хода штока буфера в положении "Отключено", мм |

|

19-22 |

|

сопротивления изоляции стеклотекстолитовой вставки тяги, МОм |

|

Не менее 1000 |

|

Полное время включения, с |

|

0,35 |

|

Привод |

|

|

|

Ремонт зубчатой передачи |

|

|

|

Ремонт механизма свободного расцепления |

|

|

|

Ремонт механизма расцепления |

|

|

|

Ремонт защелки |

|

|

|

Ремонт релейной планки |

|

|

|

Ремонт подогревателя |

|

|

|

Ремонт шкафа |

|

|

|

Контроль и регулировка: |

|

|

|

глубины захвата собачкой рычага вала, мм |

|

Не менее 4 |

|

глубины захвата защелкой рычага вала, мм |

|

Не менее 4 |

|

смещения от мертвой точки механизма расцепления, мм: |

|

|

|

во включенном положении |

|

3-6 |

|

в отключенном положении |

|

1-4 |

|

зазора между лепестком релейной планки и планкой механизма расцепления в отключенном положении, мм |

|

1-2 |

|

Детали и узлы, замененные во время ремонта |

| ||||

|

|

| ||||

|

| |||||

|

Замечания для эксплуатационного персонала |

| ||||

|

|

| ||||

|

| |||||

|

Короткозамыкатель с приводом из ремонта сдал | |||||

|

|

(подпись, дата) | ||||

|

Короткозамыкатель с приводом из ремонта принял | |||||

|

|

(подпись, дата) | ||||

Приложение 3

ОСНОВНЫЕ СВЕДЕНИЯ И ТЕХНИЧЕСКИЕ ДАННЫЕ ОТДЕЛИТЕЛЕЙ

ОД-11ОМ и ОДЗ-11ОМ, КОРОТКО3АМЫКАТЕЛЯ КЗ-11ОМ

и ПРИВОДОВ ШПОМ и ШПКМ

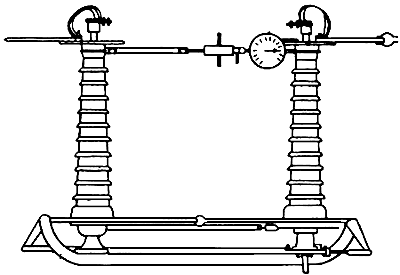

НАЗНАЧЕНИЕ И ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ОТДЕЛИТЕЛЕЙ ОД-11ОМ и ОДЗ-11ОМ

1. Отделители наружной установки ОД-11ОМ и ОДЗ-11ОМ предназначены для автоматического отключения поврежденного участка линии (после искусственного замыкания короткозамыкателя, в период между отключением выключателя на питающем конце линии и его повторным включением).

2. Основные технические данные отделителя:

|

Номинальное напряжение |

110 кВ |

|

Наибольшее рабочее напряжение |

126 кВ |

|

Номинальный ток |

630 А |

|

Частота |

50 Гц |

|

Амплитуда предельного сквозного тока: |

|

|

главных ножей |

80 кА |

|

заземляющих ножей |

50 кА |

|

Предельный ток термической устойчивости: |

|

|

главных ножей |

20 кА |

|

заземляющих ножей |

12,5 кА |

|

Длительность протекания предельного тока термической устойчивости |

3 с |

|

Время отключения (время от подачи команды на "Отключение" до полного расхождения ножей) |

0,3-0,5 с |

|

Допустимое тяжение провода в горизонтальной плоскости |

50 кгс |

НАЗНАЧЕНИЕ И ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ КОРОТКОЗАМЫКАТЕЛЯ КЗ-11ОМ

1. Короткозамыкатель наружной установки КЗ-11ОМ предназначен для создания искусственного короткого замыкания, используемого для релейной защиты, с целью вызвать отключение выключателя, установленного на питающем конце линии.

2. Основные технические данные короткозамыкателя:

|

Номинальное напряжение |

110 кВ |

|

Наибольшее рабочее напряжение |

126 кВ |

|

Амплитуда предельного сквозного тока короткого замыкания |

34 кА |

|

Трехсекундный ток термической устойчивости |

13,3 кА |

|

Полное время включения |

0,35 с |

|

Масса |

89 кг |

НАЗНАЧЕНИЕ И ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ПРИВОДОВ ШПОМ И ШПКМ

1. Ручной автоматический привод наружной установки ШПОМ, представляющий собой привод ПГ-10-0, встроенный в шкаф, предназначен:

а) для удержания отделителей во включенном положении;

б) для освобождения отделителя для отключения под действием отключающих пружин при подаче команды через специальное блокировочное реле или оперативный электромагнит;

в) для ручного включения отделителя (с помощью съемной рукоятки) с посадкой на защелку.

2. Ручной автоматический привод наружной установки ШПКМ, представляющий собой привод ПГ-10-К, встроенный в шкаф, предназначен:

а) для удержания ножа короткозамыкателя в отключенном положении;

б) для освобождения ножа короткозамыкателя для включения под действием включающих пружин при подаче команды через реле максимального тока или оперативный электромагнит;

в) для ручного отключения ножа короткозамыкателя (с помощью съемной рукоятки) с посадкой его на защелку.

3. Основные технические данные приводов:

|

Напряжение в сети подогревателя |

220 В |

|

Габаритные размеры |

830x644x344 мм |

|

Масса |

96 кг |

4. Основные технические данные оперативного электромагнита ЭО:

|

Напряжение |

24 В |

|

|

48 В |

|

на постоянном токе |

110 В |

|

|

220 В |

|

на переменном токе |

100 В |

|

|

127 В |

|

|

220 В |

|

Гарантируемые пределы действия по напряжению |

65-120% |

5. Основные технические данные реле специального РС:

|

Наименьший ток, обеспечивающий сжатие пружины |

7,5 А |

|

Потребляемая мощность при токе 7,5 А |

160 В·А |