- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 34.20.519-97

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ИСПЫТАНИЮ ВОДЯНЫХ ТЕПЛОВЫХ СЕТЕЙ

НА ГИДРАВЛИЧЕСКИЕ ПОТЕРИ

Дата введения 1998-01-01

РАЗРАБОТАНО АО "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС"

ИСПОЛНИТЕЛИ Л.Д.САТАНОВ, А.Р.БАЙБУРИН, Ю.Н.ВИКТОРОВ, А.Г.ПРИТЫКИН

УТВЕРЖДЕНО Департаментом науки и техники РАО "ЕЭС России" 25.04.97 г.

Начальник А.П.БЕРСЕНЕВ

Методические указания устанавливают содержание и порядок проведения работ по определению гидравлических потерь в водяных тепловых сетях.

Методические указания предназначены для работников предприятий тепловых сетей и электростанций, в ведении которых находятся тепловые сети, а также энергообъединений и наладочных организаций.

С выходом настоящих Методических указаний утрачивают силу "Методические указания по испытанию водяных тепловых сетей на гидравлические потери" (М.: СПО Союзтехэнерго, 1989).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Испытания водяных тепловых сетей на гидравлические потери проводятся в соответствии с требованиями ПТЭ в целях определения эксплуатационных гидравлических характеристик трубопроводов, состояния их внутренней поверхности и фактической пропускной способности.

Основными гидравлическими характеристиками трубопроводов являются:

гидравлическое сопротивление трубопровода ![]() , ч

, ч![]() /м

/м![]() или м/(м

или м/(м![]() /ч)

/ч)![]() ;

;

коэффициент гидравлического трения ![]() ;

;

эквивалентная шероховатость трубопровода ![]() , м.

, м.

1.2. Оценка состояния трубопроводов по результатам испытаний проводится путем сравнения фактического коэффициента гидравлического сопротивления ![]() с расчетным значением

с расчетным значением ![]() при

при ![]() м для данных диаметров новых трубопроводов, а также фактической и расчетной пропускной способности отдельного участка или испытанных участков сети в целом.

м для данных диаметров новых трубопроводов, а также фактической и расчетной пропускной способности отдельного участка или испытанных участков сети в целом.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Выбор участков

2.1.1. Для испытаний на гидравлические потери выбираются участки тепловой сети (как правило, магистральные и распределительные трубопроводы), являющиеся характерными для данных тепловых сетей по срокам и условиям эксплуатации.

2.1.2. В процессе подготовки к испытаниям проводится детальное ознакомление с исполнительной документацией и эксплуатационными материалами по тепловой сети и источнику тепла, а также их уточнение путем непосредственного осмотра. Должны быть также собраны сведения по режимам работы тепловой сети, по водоподготовительной установке и соответствию ее производительности фактическим потерям сетевой воды, качеству подпиточной и сетевой воды, случаям повреждаемости трубопроводов от внутренней коррозии, результатам осмотра внутренней поверхности трубопроводов при ремонтах и др.

Результаты сбора исходных данных по участкам тепловой сети на балансе энергопредприятия заносятся в таблицу с указанием диаметров, длины и года ввода в эксплуатацию (табл.1 приложения 1).

2.1.3. Для выявления характерных участков исходные данные по всем участкам тепловых сетей представляются в виде материальных характеристик по пятилетним периодам их эксплуатации ![]() .

.

Доля участков по каждому пятилетнему периоду от всех участков тепловой сети на балансе энергопредприятия определяется по формуле, %:

, (1)

, (1)

где ![]() - сумма материальных характеристик участков тепловых сетей по каждому пятилетнему периоду их эксплуатации (до 5 лет, св. 10 до 15 лет, св. 15 до 20 лет и св. 20 лет), м

- сумма материальных характеристик участков тепловых сетей по каждому пятилетнему периоду их эксплуатации (до 5 лет, св. 10 до 15 лет, св. 15 до 20 лет и св. 20 лет), м![]() ;

;

![]() - суммарная материальная характеристика всех участков тепловой сети на балансе энергопредприятия, м

- суммарная материальная характеристика всех участков тепловой сети на балансе энергопредприятия, м![]() ;

;

![]() - средний срок эксплуатации трубопроводов данной тепловой сети, год.

- средний срок эксплуатации трубопроводов данной тепловой сети, год.

Материальная характеристика участка сети определяется по формуле, м![]() :

:

![]() , (2)

, (2)

где ![]() и

и ![]() - условный диаметр соответственно подающего и обратного трубопроводов на участке, м;

- условный диаметр соответственно подающего и обратного трубопроводов на участке, м;

![]() ,

, ![]() - длина соответственно подающего и обратного трубопроводов на участке, м.

- длина соответственно подающего и обратного трубопроводов на участке, м.

Средний срок эксплуатации трубопроводов тепловых сетей (год) определяется по формуле

. (3)

. (3)

Характерными для данной тепловой сети являются участки, доли которых ![]() , определенные по (1), составляют не менее 20%.

, определенные по (1), составляют не менее 20%.

В циркуляционное кольцо при испытаниях должно включаться по возможности максимальное количество характерных участков на магистральных и крупных разводящих трубопроводах, что, однако, не должно приводить к значительному увеличению затрат на подготовку и проведение испытаний и их продолжительности.

2.1.4. По выбранным для испытаний участкам тепловой сети составляются схемы с указанием диаметров, длин, существующих циркуляционных перемычек, размещения насосных станций, геодезических отметок характерных точек сети, мест установки существующих штуцеров для манометров, а также таблицы с характеристиками участков и перечнем местных сопротивлений (см. табл.2 и 3 приложения 1). Значения коэффициентов местных сопротивлений принимаются по п.6 приложения 2.

2.2. Разработка режимов испытаний, схем включения

оборудования и установки средств измерений

2.2.1. После анализа собранных материалов и выбора участков тепловой сети для испытаний разрабатывается схема включения оборудования на источнике тепла и по участкам сети, объединенным в циркуляционное кольцо, намечаются места для установки средств измерений и циркуляционных перемычек.

2.2.2. Для создания максимального располагаемого напора на источнике тепла схема включения оборудования должна обеспечивать минимальное сопротивление внутристанционных коммуникаций с использованием обводных перемычек помимо водонагревательного оборудования.

2.2.3. Измеряемыми параметрами при испытаниях являются расходы сетевой и подпиточной воды, давление воды в контрольных точках и температура сетевой воды.

При испытаниях расход воды измеряется в подающем и обратном трубопроводах испытываемой магистрали и на трубопроводе подпитки на источнике тепла, в подающем и обратном трубопроводах тепловой сети на ответвлениях при одновременном их испытании.

Для измерения расхода воды, как правило, используются штатные измерительные приборы, которые проверяются на максимальный и минимальный расходы воды, ожидаемые при испытаниях. При необходимости измерения расходов воды на участках тепловой сети выбирается место установки сужающих устройств или иных средств измерений расхода, имеющих действующий сертификат о калибровке.

Давление при испытаниях измеряется с помощью манометров, установленных на подающем и обратном трубопроводах на источнике тепла и в следующих характерных точках тепловой сети:

в местах изменения внутреннего диаметра трубопровода (на меньшем диаметре);

в местах изменения расхода сетевой воды (при одновременном испытании магистрали и ответвления от нее до разветвления);

в местах установки циркуляционных перемычек (перед перемычкой и после нее).

При испытаниях трубопроводов постоянного диаметра и значительной протяженности давление измеряется также в промежуточных точках, места расположения которых определяются исходя из конкретных условий.

Температура сетевой воды при испытаниях измеряется в подающем или обратном трубопроводах на источнике тепла, как правило, штатным прибором.

2.2.4. Для каждой точки установки манометров определяются геодезические отметки по данным нивелирования, приведенным в исполнительной документации. Так же определяются отметки трассы прокладки трубопроводов, характеризующиеся максимальными и минимальными значениями.

2.3. Расчет параметров испытаний

2.3.1. В задачу расчета входит определение расходов воды, выбор перемычек, необходимых для пропуска этих расходов, проверка возможности использования существующих устройств измерения расхода или расчет новых, уточнение размещения точек измерения давления на сети и пределов измерений манометров при различных режимах испытаний.

2.3.2. Для расчета необходимы следующие данные:

длины ![]() (м) и внутренние диаметры трубопроводов

(м) и внутренние диаметры трубопроводов ![]() (м);

(м);

сумма коэффициентов местных сопротивлений по участкам ![]() ;

;

предполагаемые значения эквивалентной шероховатости ![]() , м;

, м;

геодезические отметки трубопроводов в контрольных точках испытываемой магистрали ![]() , м;

, м;

располагаемый напор на выводах источника тепла ![]() , м;

, м;

напор в обратном коллекторе источника тепла ![]() , м;

, м;

места расположения существующих циркуляционных перемычек и внутренние диаметры ![]() , м.

, м.

2.3.3. Ожидаемый расход воды при испытаниях (м![]() /ч) определяется по формуле

/ч) определяется по формуле

, (4)

, (4)

где ![]() - сопротивление испытываемой магистрали, ч

- сопротивление испытываемой магистрали, ч![]() /м

/м![]() или м/(м

или м/(м![]() /ч)

/ч)![]() .

.

Сопротивление магистрали (ч![]() /м

/м![]() ) определяется по формуле

) определяется по формуле

![]() , (5)

, (5)

где ![]() и

и ![]() - сопротивление каждого участка магистрали соответственно по подающему и обратному трубопроводу, ч

- сопротивление каждого участка магистрали соответственно по подающему и обратному трубопроводу, ч![]() /м

/м![]() ;

;

![]() - сопротивление перемычки (или суммарного сопротивления нескольких перемычек) между подающим и обратным трубопроводом в конце испытываемой магистрали, ч

- сопротивление перемычки (или суммарного сопротивления нескольких перемычек) между подающим и обратным трубопроводом в конце испытываемой магистрали, ч![]() /м

/м![]() .

.

Сопротивление участка по подающему или обратному трубопроводу определяется по формуле

![]() , (6)

, (6)

где ![]() - удельное сопротивление 1 м трубопровода, ч

- удельное сопротивление 1 м трубопровода, ч![]() /м

/м![]() или м/[(м

или м/[(м![]() /ч)

/ч)![]() ·м]; определяется для каждого диаметра трубопровода по п.1 приложения 2 в зависимости от принятого для предварительного расчета эквивалентной шероховатости

·м]; определяется для каждого диаметра трубопровода по п.1 приложения 2 в зависимости от принятого для предварительного расчета эквивалентной шероховатости ![]() (см. п.2 приложения 2);

(см. п.2 приложения 2);

![]() - удельное сопротивление единицы коэффициента местных сопротивлений, ч

- удельное сопротивление единицы коэффициента местных сопротивлений, ч![]() /м

/м![]() или м/(м

или м/(м![]() /ч)

/ч)![]() (см. п.1 приложения 2).

(см. п.1 приложения 2).

![]() - сумма коэффициентов местных сопротивлений по участкам (см. табл.3 приложения 1).

- сумма коэффициентов местных сопротивлений по участкам (см. табл.3 приложения 1).

2.3.4. При наличии эксплуатационной перемычки между подающим и обратным трубопроводами в конце испытываемой магистрали проверяется возможность ее использования при испытаниях.

Сопротивление перемычки ![]() определяется по п.3 приложения 2. В случае, если потери напора

определяется по п.3 приложения 2. В случае, если потери напора ![]() в существующей перемычке превышают 20 м и не обеспечивается пропуск необходимого для испытаний расхода воды, то производится расчет дополнительной перемычки, расположенной за основной (или перемычки увеличенного диаметра, установленной вместо существующей).

в существующей перемычке превышают 20 м и не обеспечивается пропуск необходимого для испытаний расхода воды, то производится расчет дополнительной перемычки, расположенной за основной (или перемычки увеличенного диаметра, установленной вместо существующей).

При использовании дополнительной перемычки, расположенной за основной на расстоянии ![]() м, суммарное сопротивление (ч

м, суммарное сопротивление (ч![]() /м

/м![]() ) рассчитывается по формуле

) рассчитывается по формуле

, (7)

, (7)

где ![]() - сопротивление основной перемычки, ч

- сопротивление основной перемычки, ч![]() /м

/м![]() ;

;

![]() - сопротивление дополнительной перемычки, ч

- сопротивление дополнительной перемычки, ч![]() /м

/м![]() ;

;

![]() - сопротивление подающего и обратного трубопроводов на участке между перемычками, включая местные сопротивления, ч

- сопротивление подающего и обратного трубопроводов на участке между перемычками, включая местные сопротивления, ч![]() /м

/м![]() .

.

2.3.5. Потери напора по участкам испытываемой магистрали (м) определяются по формуле

![]() . (8)

. (8)

При этом потери напора на каждом участке испытываемой магистрали должны быть достаточными для получения достоверных результатов при проведении измерений давления и последующих расчетов по определению гидравлических характеристик (как правило, не ниже 10 м).

2.3.6. Определение пьезометрических напоров и построение пьезометрического графика производится последовательно от источника тепла. Пьезометрический напор в подающем коллекторе источника тепла (м) определяется по формуле

![]() , (9)

, (9)

где ![]() - напор в обратном трубопроводе испытываемой магистрали на выводах источника тепла при испытаниях, м; принимается предварительно соответствующим эксплуатационному давлению;

- напор в обратном трубопроводе испытываемой магистрали на выводах источника тепла при испытаниях, м; принимается предварительно соответствующим эксплуатационному давлению;

![]() - геодезическая отметка обратного трубопровода на источнике тепла, м.

- геодезическая отметка обратного трубопровода на источнике тепла, м.

Ожидаемый пьезометрический напор в каждой контрольной точке по подающему и обратному трубопроводам (м) определяется по формуле

![]() , (10)

, (10)

где ![]() - пьезометрический напор в предыдущей (по ходу воды) контрольной точке, м;

- пьезометрический напор в предыдущей (по ходу воды) контрольной точке, м;

![]() - потери напора на участке между заданной и предыдущей контрольными точками, м;

- потери напора на участке между заданной и предыдущей контрольными точками, м;

![]() и

и ![]() - геодезические отметки трубопровода в заданной и предыдущей (по ходу воды) контрольных точках, м.

- геодезические отметки трубопровода в заданной и предыдущей (по ходу воды) контрольных точках, м.

2.3.7. Для каждой контрольной точки также определяются пьезометрические напоры и давления при статическом режиме. Предварительно принимается эксплуатационный уровень статического давления, поддерживаемый подпиточным устройством.

2.3.8. Если испытываемая магистраль имеет значительное уменьшение диаметра по длине, то для создания необходимых расходов сетевой воды и соответствующих потерь напора производится ее испытание по частям с подбором соответствующих перемычек.

При наличии на сети перекачивающих насосных станций на подающем или обратном трубопроводах они могут быть использованы для обеспечения необходимых расходов сетевой воды при испытаниях.

2.3.9. По результатам расчета уточняются места установки манометров и пределы их измерения, возможность использования существующих и установки дополнительных циркуляционных перемычек.

2.4. Составление технической и рабочей программ испытаний

2.4.1. Техническая программа испытаний должна содержать:

наименование объекта, цель испытаний и их объем;

перечень подготовительных работ и сроки их проведения;

условия проведения испытаний;

этапы проведения испытаний, их последовательность и ожидаемую продолжительность каждого этапа и испытаний в целом;

режим работы оборудования источника тепла, испытываемых участков и связанных с ними других тепловых сетей на каждом этапе, расчетные параметры, их допустимые отклонения и предельные значения параметров;

режим работы оборудования источника тепла и тепловой сети после окончания испытаний;

требования техники безопасности при проведении испытаний;

перечень лиц, ответственных за подготовку и проведение испытаний;

перечень лиц, согласовывающих техническую программу.

2.4.2. Рабочая программа испытаний должна содержать:

перечень работ, выполняемых непосредственно перед испытаниями (подготовка оборудования, сборка схемы на источнике тепла и по сети, установка средств измерений, подготовка системы связи и сигнализации и др.), исходное состояние оборудования;

перечень мероприятий по подготовке наблюдателей, включая проведение инструктажа по технике безопасности при испытаниях, проведение инструктажа по выполнению измерений и действиям при отклонениях от режима и неисправностях средств измерений;

перечень организаций и должностных лиц, ответственных за техническую и оперативную часть испытаний;

перечень организаций и лиц, согласовывающих рабочую программу испытаний;

перечень и последовательность технологических операций по подготовке и проведению режимов испытаний;

график проведения испытаний (время начала и окончания каждого этапа и испытаний в целом);

указания о возможной корректировке режимов и графика испытаний (перерыв, повторение режимов, прекращение испытаний и др.) по промежуточным результатам испытаний;

указания о режиме работы оборудования после завершения испытаний;

требования техники безопасности при проведении испытаний;

перечень лиц, ответственных за обеспечение и проведение испытаний;

необходимые схемы, чертежи, графики.

3. СРЕДСТВА ИЗМЕРЕНИЙ И ТРЕБОВАНИЯ К НИМ

3.1. В процессе подготовки к испытаниям выбираются типы и пределы измерения средств измерений, которые должны обеспечивать необходимую точность измерений, что достигается подбором приборов соответствующего класса, правильностью их установки, полнотой введения поправок, контролем за правильностью снятия показаний.

3.2. Для измерения давления воды в трубопроводах при испытаниях используются манометры для точных измерений типа МТИ класса точности 0,6, прошедших калибровку.

Пределы измерения манометров должны выбираться таким образом, чтобы значение измеряемого давления не превышало 2/3 предела шкалы.

3.3. Измерение расходов сетевой и подпиточной воды при испытаниях, как правило, производится штатными приборами, установленными на источнике теплоснабжения.

При невозможности измерения расходов сетевой и подпиточной воды штатными приборами производится расчет нормализованных сужающих устройств на расчетный расход воды при испытаниях и выбранный перепад давлений, соответствующий типу и параметрам расходомера. Расчет, изготовление и установка сужающих устройств производятся в соответствии с "Правилами измерения расхода газов и жидкостей стандартными сужающими устройствами: РД 50-213-80" и ГОСТ 26969-86.

Допускаемая погрешность измерения расхода воды не должна превышать ±2,5%.

3.4. Температура воды при испытаниях измеряется на источнике тепла штатными приборами с основной погрешностью не более ±1 °С.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Непосредственно перед испытаниями должно быть проверено выполнение технических и организационных подготовительных мероприятий согласно технической и рабочей программам, собрана рабочая схема включения оборудования на источнике и по сети, произведены установка контрольно-измерительных приборов, расстановка наблюдателей и их инструктаж на рабочих местах. Должно быть также закончено заполнение сетевой водой испытываемых трубопроводов, проверено отсутствие воздуха и надежность отключения потребителей от испытываемой магистрали.

4.2. Определение геодезических отметок установленных манометров проводится в статическом режиме при остановленных сетевых насосах с поддержанием заданного давления в испытываемой магистрали подпиточными насосами.

Статический режим проводится при двух давлениях, отличных на 0,05![]() 1,0 МПа (0,5

1,0 МПа (0,5![]() 1,0 кгс/см

1,0 кгс/см![]() ), при этом давление в наивысшей точке сети должно быть не ниже 0,05 МПа (0,5 кгс/см

), при этом давление в наивысшей точке сети должно быть не ниже 0,05 МПа (0,5 кгс/см![]() ). Первоначальное давление устанавливается на уровне эксплуатационного статического давления. Циркуляционные перемычки должны быть открыты.

). Первоначальное давление устанавливается на уровне эксплуатационного статического давления. Циркуляционные перемычки должны быть открыты.

На начальном этапе испытаний проверяется расход подпиточной воды, который не должен превышать ожидаемого для динамических режимов. При повышенных расходах подпитки должны быть приняты меры к выявлению и снижению этого расхода.

Проверяется также правильность выбора пределов измерения манометров, установленных в точках наблюдения при статическом режиме.

Статический режим проводится непосредственно перед основным этапом.

Во время статического режима измеряются через каждые 5 мин в течение 1 ч следующие параметры на источнике тепла и по испытываемой магистрали:

давление в подающем и обратном трубопроводах в каждой контрольной точке;

расход подпиточной воды;

температура воды на источнике тепла.

По окончании статического режима должны быть предварительно определены относительные геодезические поправки на положения манометров во всех контрольных точках.

4.3. Основной этап испытаний проводится при максимальном расходе воды на испытываемой магистрали или участке (если испытания проводятся по отдельным частям с различными расходами воды). При этом проверяется соответствие расходов воды и располагаемых напоров определенным при расчете режимов испытаний и принятой схеме работы циркуляционных перемычек. Если магистраль разделена на участки, испытываемые последовательно при разных расходах воды, то при испытании каждого участка на источнике тепла создается наибольший располагаемый напор и проверяется его соответствие, а также расходов сетевой воды принятым при предварительном гидравлическом расчете. При испытании на этом этапе должны быть открыты циркуляционные перемычки, расположенные в конечной точке испытываемого участка и во всех последующих тепловых камерах.

4.3.1. В начале этого этапа испытаний обеспечивается пробный режим со снятием показаний всех установленных приборов, во время которого проверяется:

расход подпиточной воды, который не должен превышать 1% расхода сетевой воды;

правильность выбора пределов измерения манометров и расходомеров;

исправность измерительной аппаратуры.

Если расход воды оказывается значительно ниже значения, определенного предварительным расчетом, необходимо принять меры к увеличению пропускной способности циркуляционного кольца путем включения дополнительных перемычек, увеличения напора на выводах источника тепла и др.

4.3.2. Во время испытаний при максимальном расходе измеряются следующие параметры воды:

давление в подающем и обратном трубопроводах в каждой контрольной точке;

расходы сетевой и подпиточной воды в испытываемой магистрали;

температура циркулирующей воды.

Измерения с записью показаний в журнале по форме, приведенной в табл.4 приложения 1, производится через каждые 5 мин в течение 1 ч при установившемся режиме.

4.3.3. Для проверки правильности результатов измерений по закону квадратичной зависимости расходов и потерь напоров проводятся испытания при втором режиме, при котором расход сетевой воды устанавливается равным примерно 80% максимального.

С учетом геодезических поправок (отметок) на показания манометров в каждой контрольной точке определяются потери напора на участке при максимальном и сниженном расходах сетевой воды. Проверка производится по формуле

, (11)

, (11)

где ![]() и

и ![]() - максимальный и сниженный расходы сетевой воды на участке, м

- максимальный и сниженный расходы сетевой воды на участке, м![]() /ч;

/ч;

![]() и

и ![]() - потери напора на участке трубопровода, соответствующие максимальному и сниженному расходам воды при испытаниях, м.

- потери напора на участке трубопровода, соответствующие максимальному и сниженному расходам воды при испытаниях, м.

Допустимое отклонение не должно превышать ±10%.

Результаты проверки сводятся в табл.5 приложения 1. Если результаты проверки по квадратичной зависимости превышают допустимое отклонение, то должны быть выявлены причины и при необходимости произведены повторные испытания.

При результатах, не превышающих допустимого отклонения, испытания считаются законченными, снимаются средства измерений и собирается эксплуатационная схема работы оборудования на источнике тепла и по тепловой сети в соответствии с рабочей программой испытаний.

4.4. Лица, участвующие в проведении испытаний, должны знать и выполнять требования, изложенные в "Правилах техники безопасности при эксплуатации тепломеханического оборудования электростанций и сетей" (М.: СПО ОРГРЭС, 1991).

Непосредственно перед испытаниями должен проводиться инструктаж наблюдателей по технике безопасности с записью в журнал инструктажа.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Для расчетов гидравлических характеристик используются результаты измерения параметров испытаний (расхода, давления и температуры) при максимальном режиме. Из последовательных по времени показаний приборов выбираются значения, соответствующие наиболее стабильной части режима, но в течение не менее 1 ч.

Показания приборов усредняются путем нахождения среднего арифметического значения. Усредненные значения расходов, давлений, температур сводятся в табл.6 приложения 1. На показания манометров вносятся поправки согласно паспортам госповерки. При использовании стандартных сужающих устройств вносятся поправки согласно РД 50-213-80.

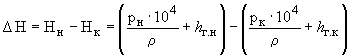

5.2. Потери напора по подающему или обратному трубопроводу (м) при максимальном расходе сетевой воды определяются по формуле

, (12)

, (12)

где ![]() и

и ![]() - полный напор в трубопроводе в начале и конце участка, м;

- полный напор в трубопроводе в начале и конце участка, м;

![]() и

и ![]() - показания манометров (с поправками) в начале и конце участка трубопровода, кг/см

- показания манометров (с поправками) в начале и конце участка трубопровода, кг/см![]() ;

;

![]() и

и ![]() - геодезические отметки (поправки) на положение манометров, установленных в начале и конце участка, м; определяются по формуле

- геодезические отметки (поправки) на положение манометров, установленных в начале и конце участка, м; определяются по формуле

, (13)

, (13)

где ![]() - давление на источнике тепла или в наиболее низкой точке наблюдения при статическом режиме, кгс/см

- давление на источнике тепла или в наиболее низкой точке наблюдения при статическом режиме, кгс/см![]() ;

;

![]() - давление в рассматриваемой точке (в начале или конце участка) при статическом режиме, кгс/см

- давление в рассматриваемой точке (в начале или конце участка) при статическом режиме, кгс/см![]() ;

;

![]() - плотность воды при температуре испытаний, кг/м

- плотность воды при температуре испытаний, кг/м![]() (п.4 приложения 2).

(п.4 приложения 2).

5.3. Для участков, на которых установлены измерительные диафрагмы, потери напора в них должны исключаться из общей потери напора.

5.4. Фактическое гидравлическое сопротивление участка сети ![]() (ч

(ч![]() /м

/м![]() ) определяется по формуле

) определяется по формуле

, (14)

, (14)

где ![]() - расход сетевой воды при испытаниях, м

- расход сетевой воды при испытаниях, м![]() /ч.

/ч.

5.5. Коэффициент гидравлического сопротивления (трения) определяется по формуле

![]() . (15)

. (15)

5.6. Значение эквивалентной шероховатости (м) определяется по формуле

![]() . (16)

. (16)

Результаты расчетов сводятся в табл.7 и 8 приложения 1.

6. АНАЛИЗ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. При анализе результатов испытаний вычисляется отношение фактического коэффициента гидравлического трения испытанного трубопровода ![]() к коэффициенту гидравлического трения

к коэффициенту гидравлического трения ![]() , соответствующему значению эквивалентной шероховатости

, соответствующему значению эквивалентной шероховатости ![]() м для данного диаметра нового трубопровода (см. п.5 приложения 2). Это отношение показывает, во сколько раз фактическое гидравлическое сопротивление трению превышает расчетное значение для новых труб.

м для данного диаметра нового трубопровода (см. п.5 приложения 2). Это отношение показывает, во сколько раз фактическое гидравлическое сопротивление трению превышает расчетное значение для новых труб.

6.2. Снижение фактической пропускной способности трубопроводов на испытанных участках по отношению к расчетному значению (при ![]() ) определяется по формуле

) определяется по формуле

, (17)

, (17)

где ![]() - расчетное сопротивление участка тепловой сети при

- расчетное сопротивление участка тепловой сети при ![]() , определенное по формуле (6), ч

, определенное по формуле (6), ч![]() /м

/м![]() ;

;

![]() - фактическое сопротивление участка трубопровода, рассчитанное по результатам испытаний по (14), ч

- фактическое сопротивление участка трубопровода, рассчитанное по результатам испытаний по (14), ч![]() /м

/м![]() ;

;

![]() - расход воды на участке, равный расходу по циркуляционному кольцу, определенному по (4) при сопротивлении сети

- расход воды на участке, равный расходу по циркуляционному кольцу, определенному по (4) при сопротивлении сети ![]() .

.

Результаты расчета сводятся в табл.8 приложения 1.

Таким же образом производится сравнение фактических потерь напоров в тепловой сети при испытаниях с расчетными значениями соответствующих величин.

6.3. Повышенные потери напора на отдельных участках или по всей испытанной магистрали могут быть вызваны как повышенными местными сопротивлениями (наличие засоров, неисправность запорно-регулирующей арматуры и др.), так и увеличенными коэффициентами гидравлического трения внутренней поверхности трубопроводов.

Причинами повышенных коэффициентов гидравлического трения являются отложение накипи и внутренняя коррозия как следствие неудовлетворительной работы водоподготовительной установки и несоответствия нормам качества подпиточной воды, осуществления подпитки сырой неумягченной и недеаэрированной водой, нарушения режима работы тепловой сети и попадания кислорода воздуха в сетевую воду.

Конкретные причины увеличения гидравлического сопротивления устанавливаются на основании результатов испытаний путем дополнительного анализа эксплуатационных данных.

Снижение сопротивления и соответствующее повышение пропускной способности трубопроводов может быть достигнуто в отдельных случаях путем проведения гидропневматической промывки.

6.4. Фактические значения коэффициентов гидравлического трения и эквивалентной шероховатости используются при последующей разработке гидравлических режимов тепловой сети.

Результаты периодических испытаний, проводимых в соответствии с требованиями ПТЭ, должны использоваться для накопления статистического материала по изменению гидравлических характеристик трубопроводов в процессе эксплуатации.

Приложение 1

ФОРМЫ ТАБЛИЦ ИСХОДНЫХ ДАННЫХ И РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Таблица 1

Характеристика участков тепловой сети на балансе энергопредприятия

|

Номер участка |

Источник теплоснабжения, наименование магистрали, участка, трубопровода (подающий, обратный) |

Диаметры трубопровода |

Длина трубопровода |

Год ввода в эксплуатацию | |

|

|

|

условный |

внутренний |

|

|

|

|

|

|

|

|

|

Таблица 2

Характеристика испытываемых участков тепловой сети

|

Номер участка |

Источник теплоснабжения, наименование магистрали, участка, трубопровода (подающий, обратный) |

Диаметры трубопровода |

Длина трубопровода |

Геодезическая отметка, м | ||

|

|

|

условный |

внутренний |

|

Начало участка |

Конец участка |

|

|

|

|

|

|

|

|

Таблица 3

Местные сопротивления испытываемых участков тепловой сети

|

Номер участка |

Отвод (гнутый, сварной) |

Компенсатор (сальниковый, П-образный) |

Задвижка, вентиль |

Переход диаметра (сужение, расширение) |

Грязевик |

Суммарный коэффициента | |||||

|

|

Коли- |

|

Коли- |

|

Коли- |

|

Коли- |

|

Коли- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4

ЖУРНАЛ НАБЛЮДЕНИЯ N_____

|

Время |

Измеренное давление в испытываемом трубопроводе |

Время |

Измеренное давление в испытываемом трубопроводе |

Время |

Измеренное давление в испытываемом трубопроводе | ||||||

|

ч |

мин |

под. |

обр. |

ч |

мин |

под. |

обр. |

ч |

мин |

под. |

обр. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5

Сопоставление результатов гидравлических испытаний

при различных режимах

|

Наименование участка |

|

| |

|

|

|

Подающий трубопровод |

Обратный трубопровод |

|

|

|

|

|

Таблица 6

Исходные данные для расчета гидравлических

характеристик трубопроводов по испытаниям

|

Номер участка |

Наименование участка, трубопровода (подающий, обратный) |

Длина участка |

Внутренний диаметр трубопровода |

Местные сопротивления |

Усредненное давление, Па (кгс/см |

Расход сетевой |

Температура воды | |

|

|

|

|

|

|

в начале участка |

в конце участка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7

Расчет полного напора в начале и конце участка

|

Номер участка |

Наименование участка, трубопровода (подающий, обратный) |

Начало участка |

Конец участка |

Общая потеря напора на участке | ||||

|

|

|

Пьезомет- |

Геодези- ческая поправка |

Полный напор |

Пьезомет- |

Геодези- ческая поправка |

Полный напор |

|

|

|

|

|

|

|

|

|

|

|

Таблица 8

Расчет гидравлических характеристик трубопроводов по результатам испытаний

|

Номер участка |

Наименование участка, трубопровода (подающий, обратный) |

Общая потеря напора на участке |

Гидравлическое сопротивление участка |

Коэффициент сопротивления |

|

Эквивалентная шероховатость на участке |

Снижение пропускной способности |

|

|

|

|

|

|

|

|

|

Приложение 2

СПРАВОЧНЫЕ МАТЕРИАЛЫ

1. Удельные линейные и местные сопротивления трубопроводов

|

Услов- ный диа- метр, м |

|

| |||||

|

|

0,5·10 |

1,0·10 |

3,0·10 |

5,0·10 |

10,0·10 |

15,0·10 |

|

|

0,100 |

0,193·10 |

0,241·10 |

0,364·10 |

0,455·10 |

0,647·10 |

0,820·10 |

0,990·10 |

|

0,125 |

0,593·10 |

0,734·10 |

0,109·10 |

0,135·10 |

0,188·10 |

0,235·10 |

0,280·10 |

|

0,150 |

0,226·10 |

0,278·10 |

0,408·10 |

0,501·10 |

0,689·10 |

0,852·10 |

0,101·10 |

|

0,200 |

0,393·10 |

0,479·10 |

0,687·10 |

0,833·10 |

0,112·10 |

0,136·10 |

0,158·10 |

|

0,250 |

0,122·10 |

0,148·10 |

0,209·10 |

0,251·10 |

0,333·10 |

0,401·10 |

0,463·10 |

|

0,300 |

0,484·10 |

0,584·10 |

0,820·10 |

0,981·10 |

0,129·10 |

0,154·10 |

0,177·10 |

|

0,350 |

0,215·10 |

0,258·10 |

0,359·10 |

0,428·10 |

0,558·10 |

0,663·10 |

0,756·10 |

|

0,400 |

0,111·10 |

0,132·10 |

0,183·10 |

0,217·10 |

0,281·10 |

0,333·10 |

0,378·10 |

|

0,450 |

0,579·10 |

0,692·10 |

0,951·10 |

0,112·10 |

0,145·10 |

0,171·10 |

0,193·10 |

|

0,500 |

0,346·10 |

0,413·10 |

0,565·10 |

0,666·10 |

0,854·10 |

0,100·10 |

0,113·10 |

|

0,600 |

0,136·10 |

0,162·10 |

0,220·10 |

0,257·10 |

0,328·10 |

0,384·10 |

0,432·10 |

|

0,700 |

0,677·10 |

0,801·10 |

0,108·10 |

0,127·10 |

0,160·10 |

0,186·10 |

0,209·10 |

|

0,800 |

0,342·10 |

0,403·10 |

0,542·10 |

0,632·10 |

0,795·10 |

0,922·10 |

0,103·10 |

|

0,900 |

0,187·10 |

0,220·10 |

0,294·10 |

0,342·10 |

0,429·10 |

0,495·10 |

0,553·10 |

|

1,000 |

0,109·10 |

0,128·10 |

0,170·10 |

0,198·10 |

0,247·10 |

0,284·10 |

0,316·10 |

|

1,200 |

0,418·10 |

0,490·10 |

0,648·10 |

0,749·10 |

0,929·10 |

0,107·10 |

0,118·10 |

|

1,400 |

0,189·10 |

0,221·10 |

0,291·10 |

0,336·10 |

0,414·10 |

0,474·10 |

0,524·10 |

2. Ориентировочные значения эквивалентной шероховатости трубопроводов для предварительного гидравлического расчета режимов испытаний

|

Сроки эксплуатации, лет |

Коэффициент эквивалентной шероховатости | |

|

|

по подающему трубопроводу |

по обратному |

|

До 5 |

1,5·10 |

1,0·10 |

|

Св. 5 до 10 |

3,0·10 |

2,0·10 |

|

Св. 10 до 15 |

5,0·10 |

3,5·10 |

|

Св. 15 до 20 |

6,0·10 |

4,0·10 |

|

Св. 20 |

10,0·10 |

8,0·10 |

Примечание. Приведенные значения эквивалентной шероховатости не допускается использовать для расчета эксплуатационных гидравлических режимов.

3. Сопротивления перемычек

|

Условный диаметр |

Длина перемычки |

Коэффициент местных сопротивлений |

Сопротивление |

|

0,100 |

2,0 |

4,5 |

0,323·10 |

|

0,125 |

2,0 |

4,5 |

0,129·10 |

|

0,150 |

2,0 |

4,5 |

0,622·10 |

|

0,200 |

2,0 |

4,5 |

0,160·10 |

|

0,250 |

2,0 |

4,5 |

0,648·10 |

|

0,300 |

2,0 |

4,5 |

0,318·10 |

|

0,350 |

3,0 |

4,5 |

0,173·10 |

|

0,400 |

3,0 |

4,5 |

0,104·10 |

|

0,450 |

4,0 |

4,5 |

0,636·10 |

|

0,500 |

4,0 |

4,5 |

0,428·10 |

4. Плотность воды при температурах от 1 до 150 °С

|

Температура, °С |

Плотность, кг/м |

|

1 |

999,87 |

|

2 |

999,97 |

|

4 |

1000,0 |

|

10 |

999,73 |

|

20 |

999,23 |

|

30 |

995,67 |

|

40 |

992,24 |

|

41 |

991,86 |

|

42 |

991,47 |

|

43 |

991,07 |

|

44 |

990,66 |

|

45 |

990,25 |

|

46 |

989,82 |

|

47 |

989,40 |

|

48 |

988,96 |

|

49 |

988,52 |

|

50 |

988,07 |

|

51 |

987,62 |

|

52 |

987,15 |

|

53 |

987,15 |

|

54 |

986,69 |

|

55 |

986,21 |

|

56 |

985,73 |

|

57 |

985,25 |

|

58 |

984,75 |

|

59 |

984,25 |

|

60 |

983,75 |

|

61 |

983,24 |

|

62 |

982,72 |

|

63 |

982,20 |

|

64 |

981,67 |

|

65 |

981,13 |

|

66 |

980,59 |

|

67 |

980,05 |

|

68 |

979,84 |

|

69 |

978,38 |

|

70 |

977,81 |

|

71 |

977,23 |

|

72 |

976,61 |

|

73 |

976,07 |

|

74 |

975,48 |

|

75 |

974,84 |

|

76 |

974,29 |

|

77 |

973,68 |

|

78 |

973,03 |

|

79 |

972,45 |

|

80 |

971,83 |

|

81 |

971,21 |

|

82 |

970,57 |

|

83 |

969,94 |

|

84 |

969,30 |

|

85 |

968,65 |

|

86 |

968,00 |

|

87 |

967,34 |

|

88 |

966,68 |

|

89 |

966,01 |

|

90 |

965,34 |

|

91 |

964,67 |

|

92 |

963,99 |

|

93 |

963,30 |

|

94 |

962,61 |

|

95 |

961,92 |

|

96 |

961,22 |

|

97 |

960,51 |

|

98 |

959,81 |

|

99 |

959,09 |

|

100 |

958,38 |

|

110 |

951,00 |

|

120 |

945,00 |

|

130 |

934,80 |

|

140 |

926,10 |

|

150 |

916,90 |

5. Коэффициент трения для стальных труб при ![]() м

м

|

Диаметр труб, м |

| |

|

условный |

внутренний |

|

|

0,100 |

0,100 |

0,0301 |

|

0,125 |

0,125 |

0,0285 |

|

0,150 |

0,150 |

0,0269 |

|

0,175 |

0,182 |

0,0255 |

|

0,200 |

0,203 |

0,0248 |

|

0,250 |

0,255 |

0,0233 |

|

0,300 |

0,305 |

0,0222 |

|

0,350 |

0,357 |

0,0214 |

|

0,400 |

0,408 |

0,0205 |

|

0,450 |

0,460 |

0,0200 |

|

0,500 |

0,511 |

0,0195 |

|

0,600 |

0,610 |

0,0187 |

|

0,700 |

0,698 |

0,0181 |

|

0,800 |

0,796 |

0,0176 |

|

0,900 |

0,894 |

0,0171 |

|

1,000 |

0,992 |

0,0167 |

|

1,200 |

1,196 |

0,0160 |

|

1,400 |

1,392 |

0,0155 |

6. Коэффициент сопротивления ![]()

|

Местное сопротивление |

Коэффициент |

|

Задвижка нормальная |

0,5 |

|

Обратный клапан: |

|

|

поворотный |

3,0 |

|

подъемный |

7,0 |

|

Компенсатор: |

|

|

П-образный |

2,7 |

|

сальниковый |

0,3 |

|

волнистый |

2,5 |

|

Грязевик |

10,0 |

|

Переход диаметра: |

|

|

расширение |

0,2-0,3 |

|

сужение |

0,1-0,2 |

|

Отводы: |

|

|

гнутые гладкие |

0,3-1,0 |

|

гнутые со складками |

0,5-0,8 |

|

сварные под углом 90° |

0,5-1,0 |

|

сварные под углом 60° |

0,7 |

|

сварные под углом 45° |

0,3 |

|

Тройник на проход при закрытом ответвлении |

0,1 |

|

Крестовина на проход при закрытом ответвлении |

0,2 |

|

Тройник в ответвлении при закрытом прямом проходе |

2,0 |

|

Крестовина в ответвлении при закрытом прямом проходе |

2,3 |

Текст документа сверен по:

/ РАО "ЕЭС России". -

М.: СПО ОРГРЭС, 1998

Кубанский блогер Каграманов рассказал в «Шоу Воли» о хейте в...

Кубанский блогер Каграманов рассказал в «Шоу Воли» о хейте в...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов