- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

МТ 34-70-014-84

МЕТОДИКА ОБСЛЕДОВАНИЯ МЕТАЛЛОКОНСТРУКЦИЙ

ВЫТЯЖНЫХ БАШЕН ОБШИВНЫХ ГРАДИРЕН

Срок действия с 01.01.85 г.

до 01.01.90 г.*

______________________

* См. ярлык "Примечания"

РАЗРАБОТАНО Московским головным предприятием ПО "Союзтехэнерго"

ИСПОЛНИТЕЛЬ О.П.Ширшаков

УТВЕРЖДЕНО ПО "Союзтехэнерго" 22.06.84 г.

Заместитель генерального директора В.П.Коровин

В настоящей Методике излагаются основные положения по организации и методу обследования металлических конструкций вытяжных башен обшивных градирен тепловых и атомных электростанций.

Методика составлена с учетом действующих норм и правил технической эксплуатации, а также опыта обследования, накопленного Союзтехэнерго и другими специализированными организациями.

Методика предназначена для эксплуатационного персонала энергопредприятий, работников энергоуправлений, а также специалистов, занимающихся вопросами оценки состояния градирен.

1. ВВЕДЕНИЕ

Для охлаждения циркуляционной воды на тепловых и атомных электростанциях в качестве охладителей широкое применение нашли башенные градирни с вытяжной башней, выполненной в виде металлического каркаса с обшивкой деревянными щитами, асбестоцементными или алюминиевыми листами.

При длительной эксплуатации данных сооружений возникает необходимость оценки технического состояния металлоконструкций вытяжной башни, степени ее коррозионного износа, эксплуатационной надежности, а также фактической несущей способности с учетом коррозионного износа.

2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И УСЛОВИЯ ЭКСПЛУАТАЦИИ

МЕТАЛЛИЧЕСКИХ КАРКАСОВ БАШЕН ГРАДИРЕН

Вытяжные башни каркасно-обшивных градирен представляют в плане правильный многоугольник. Башни имеют форму усеченной пирамиды либо гиперболоида вращения. Высота вытяжных металлических башен достигает 110 м.

Стальной каркас башни представляет собой многогранную сетчатую пространственную систему, усиленную горизонтальными поясами жесткости.

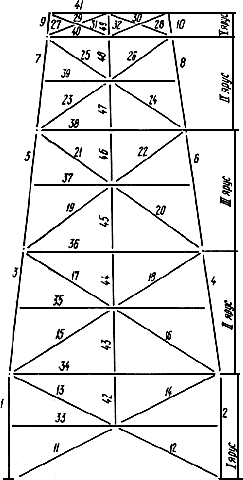

Каждая грань представляет собой наклонную ферму, закрепленную на фундаменте. Для удобства монтажа каждая грань разделена на отдельные монтажные марки, соединяемые между собой при сборке каркаса башни. Каждая монтажная марка состоит из вертикальных угловых стоек, раскосов и ригелей (рис.1).

Рис.1. Фрагмент вытяжной башни пирамидального типа

В зависимости от конструкции все элементы могут быть изготовлены из одиночного профиля (швеллер, уголок) либо составной пространственной конструкции (рис.2).

Рис.2. Фрагмент вытяжной башни формы гиперболоида вращения

Соединение элементов монтажной марки осуществляется в основном с помощью сварки. При монтаже каркаса башни отдельные монтажные марки соединяются болтовым соединением с последующей сваркой.

Для обеспечения доступа на верх башни и каждый пояс по всей высоте каркаса проложена металлическая лестница с ограждением.

Крепление обшивки башни к металлическому каркасу осуществляется на горизонтальных ригелях монтажных марок с их внутренней стороны.

Металлические конструкции каркаса покрываются антикоррозионным покрытием.

2.1. Стальные конструкции вытяжных башен градирен эксплуатируются при постоянном увлажнении поверхности элементов.

2.2. Скорость коррозии металлических конструкций градирен, находящихся в промышленных районах, может достигать 0,5 мм/год (при отсутствии антикоррозионных покрытий).

2.3. В наиболее неблагоприятных условиях эксплуатируются градирни электростанций, расположенных вблизи химических предприятий, атмосфера которых насыщена газо- и пылевыделениями с повышенной концентрацией агрессивных составляющих.

Наиболее химически активны в этом отношении хлориды и сульфаты.

2.4. Степень агрессивного воздействия сред на стальные конструкции определяется:

- для атмосферы воздуха - зоной влажности, определенной соответствующей главой СНиП 2.01.01-82 "Строительная климатология и геофизика";

- для жидких сред - водородным показателем рН, концентрацией сульфатов и хлоридов, температурой, скоростью движения жидкости, насыщением воды газами.

2.5. Согласно СНиП II-28-73 "Защита строительных конструкций от коррозии" степени агрессивного воздействия неорганических жидких сред в интервале температур 0 - плюс 50 °С и при скорости движения жидкости до 1 м/с на стальные конструкции приведены в табл.1.

Таблица 1

|

Неорганические жидкие среды |

Водородный показатель рН |

Суммарная концентрация сульфатов и хлоридов, г/л |

Степень агрессивного воздействия сред на конструкции при свободном доступе кислорода к воде и растворам солей |

|

Речная вода |

6-8 |

<0,5 |

Среднеагрессивная |

|

Озерная вода |

3-11 |

<0,5 |

Среднеагрессивная |

|

|

3-11 |

0,5-5 |

" |

|

|

3-11 |

>5 |

" |

|

Морская вода |

6-8 |

Любая |

Среднеагрессивная |

|

Грунтовая вода |

3-11 |

<0,5 |

Среднеагрессивная |

|

|

3-11 |

0,5-5 |

" |

|

|

3-11 |

>5 |

Сильноагрессивная |

|

|

3 |

Любая |

" |

|

Производственные обратные и сточные воды без очистки |

3-11 |

|

Среднеагрессивная |

|

|

3-11 |

>5 |

Сильноагрессивная |

|

|

3 |

Любая |

" |

|

Сточные жидкости животноводческих зданий |

5-9 |

|

Среднеагрессивная |

|

Растворы неорганических кислот |

<3 |

Любая |

Сильноагрессивная |

|

Растворы щелочей |

>11 |

Любая |

Сильноагрессивная |

|

Растворы солей концентрацией более 50 г/л |

3-11 |

Любая |

" |

3. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ ПО ОБСЛЕДОВАНИЮ

3.1. Выполнение подготовительных работ является одним из основных этапов, обеспечивающих успешное и безопасное выполнение натурного обследования.

3.2. Подготовительные работы включают:

- обеспечение доступа к металлоконструкциям башни посредством установки на ветровых поясах жесткости деревянного настила и ограждения по всем ярусам башни;

- подготовку приборов и инструментов к выполнению обследования.

Обследование металлоконструкций вытяжных башен выполняется с помощью приборов и материалов, приведенных в табл.2.

Таблица 2

Перечень приборов и материалов, необходимых при выполнении обследований металлических каркасов башен градирен

|

Наименование |

Тип |

ГОСТ |

Назначение |

Коли- |

|

1. Ультразвуковой толщиномер |

Кварц-15 |

- |

Измерение толщины металла в труднодоступных местах |

1 компл. |

|

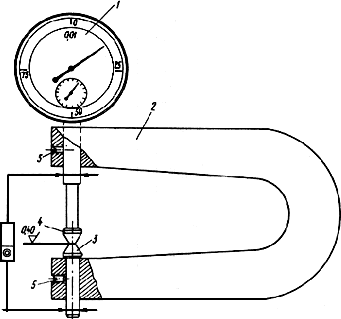

2. Скоба с индикаторной головкой часового типа 0,01 мм |

См. рис.3 |

Индивиду- |

Измерение фактических размеров толщины элементов |

1 шт. |

|

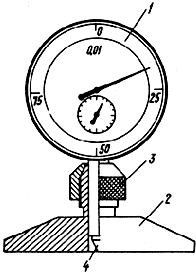

3. Индикаторный глубиномер |

См. рис.4 |

7661-67 |

Измерение глубины коррозионных язв |

1 шт. |

|

4. Микроскоп отсчетный |

МПБ-2х24 |

- |

Измерение раскрытия трещин |

1 шт. |

|

5. Лупа |

7-кратный |

7594-75 |

Изучение сварных швов и соединений |

1 шт. |

|

6. Штангенциркуль на диапазон 0-300 мм |

- |

166-73 |

Измерение геометрических размеров профилей элементов |

1 шт. |

|

7. Рулетка металлическая |

Р-5 |

7502-80 |

Измерение линейных размеров элементов каркаса |

1 шт. |

|

8. Линейка измерительная металлическая |

- |

427-75 |

То же |

1 шт. |

|

9. Шабер торцовый |

- |

|

Зачистка поверхностей измерений |

1 шт. |

|

10. Шкурка шлифовальная |

- |

5009-82; 6456-82 |

То же |

0,5 м |

|

11. Проволока стальная диаметром 1 мм |

- |

2333-80 |

Измерение прогибов элементов каркаса |

15 м погонной длины |

3.3. Все подготовительные работы по подготовке градирни к обследованию выполняются при строгом соблюдении правил техники безопасности согласно СНиП III-4-80 "Техника безопасности в строительстве".

3.4. Деревянный настил, изготовленный из досок толщиной не менее 50 мм в виде отдельных щитов, укладывается на ветровые пояса жесткости каждого яруса каркаса башни. При возможности на ветровых поясах устанавливается боковое ограждение.

3.5. Подготовленные приборы должны быть настроены на необходимый интервал измерений, а именно:

- индикаторная скоба на диапазон измерений 0-10 мм (рис.3);

Рис.3. Скоба индикаторная:

1 - индикатор часового типа; 2 - скоба; 3 - нижняя пята; 4 - наконечник;

5 - стопорные винты

- индикаторный глубиномер на диапазон 0-10 мм (рис.4);

Рис.4. Индикаторный глубиномер:

1 - индикатор часового типа; 2 - опорная площадка; 3 - накидная гайка; 4 - измерительный наконечник

- ультразвуковой толщиномер "Кварц-15" на диапазон 3-15 мм.

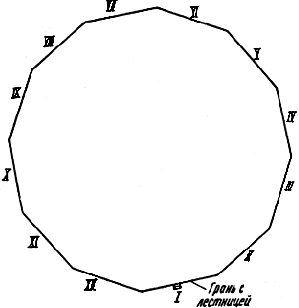

3.6. До начала обследования необходимо подготовить монтажные схемы грани каркаса башни, на схеме производится нумерация граней и ее отдельных элементов (рис.5 и 6).

Рис.5. План каркаса башни и маркировка граней

Рис.6. Маркировка элементов одной грани каркаса башни

После составления монтажной схемы производится подготовка журнала измерений. Форма заполнения журнала приведена в приложении 1.

3.7. По СНиП 2.01.01-82 "Строительная климатология и геофизика" определяется температура воздуха в наиболее холодную пятидневку для района расположения градирен, что необходимо для определения возможности применения кипящей стали в конструкциях градирни по условиям хладноломкости металла.

3.8. Определение марки примененной стали для изготовления металлических конструкций каркаса башни производится по имеющейся исполнительной документации и сертификатам на металл.

3.9. При отсутствии паспортов на поставленные металлоконструкции и сертификатов на примененный металл выполняется химический анализ металла с целью определения марки примененной стали и способов ее раскисления (спокойная, полуспокойная, кипящая) в соответствии с ГОСТ 7565-81 (СТ СЭВ 466-77).

Пробы металла для выполнения анализа отбираются с основных несущих конструкций каркаса (стойки, раскосы, ветровые пояса) путем засверливания элемента и сбора образовавшейся металлической стружки.

3.10. Для выявления степени агрессивного воздействия циркуляционной воды и атмосферы на металлические конструкции башни в период подготовки к натурному обследованию выполняются химические анализы циркуляционной воды и воздуха в районе расположения градирни на содержание в них хлоридов, сульфатов и прочих агрессивных соединений, ускоряющих коррозионные процессы.

4. МЕТОДИКА ОБСЛЕДОВАНИЯ

4.1. Инструментальное обследование металлических конструкций каркаса башни градирни производится для выявления в них возможных дефектов и повреждений, являющихся следствием отступления от требований строительных норм и правил (СНиП) при изготовлении, монтаже, транспортировании, хранении и неудовлетворительной эксплуатации конструкций.

4.2. До начала выполнения инструментального обследования необходимо ознакомиться с проектом, рабочими (КМ) и деталировочными (КМД) чертежами, по которым производилось сооружение каркаса башни градирни. При изучении проекта обращается внимание на особенности проектных решений, принятых для данного сооружения, требования к металлу элементов каркаса в зависимости от климатического района расположения градирни.

4.3. В целях выявления отклонений от проекта, допущенных при сооружении металлического каркаса башни градирни, должна быть изучена исполнительская документация. Заказчиком должна быть представлена следующая техническая документация:

- сертификаты на электроды и другие материалы, использованные при сварке;

- журналы монтажных сварочных работ и заделки стыков;

- акты промежуточной приемки смонтированных металлоконструкций;

- документация по лабораторным анализам и испытаниям сварки и замоноличенных стыков;

- результаты проверки конструкций;

- заводские сертификаты на поставленные стальные конструкции, метизы и др.;

- результаты измерений при проверке разбивочных осей и установке конструкций, а также данные долговременных геодезических наблюдений за вертикальным перемещением стального каркаса, проводимых в соответствии с действующими Правилами технической эксплуатации электрических станций и сетей;

- акты испытания стальных конструкций (если испытания предусмотрены проектом);

- копии удостоверений о квалификации сварщиков, производивших сварку конструкций при монтаже, с указанием присвоенных им знаков;

- документы о согласовании отступлений от чертежей КМ, допущенных при изготовлении и монтаже. Согласованные отступления от проекта должны быть нанесены монтажной организацией на чертежах КМД, предъявляемых при сдаче работ;

- акты на окраску металлоконструкций, выполненную при монтаже.

4.4. Ознакомление с условиями эксплуатации градирни производится путем выявления состояния конструкции, а также внешних факторов, оказывающих решающее влияние на состояние элементов металлического каркаса вытяжной башни.

4.4.1. Визуальным осмотром выявляется состояние следующих конструкций:

- обшивки вытяжной башни;

- оросителя, особенно в периферийной зоне;

- водоотбойных щитов и водосборных желобов на нижней кромке обшивки башни;

- разбрызгивающих сопл и лотков в периферийной зоне, промывочных устройств на концевых участках труб, примыкающих к обшивке;

- водоулавливающих устройств;

- противообмерзающих устройств - утепляющих тамбуров с поворотными щитами и кольцевых брызгальных установок;

- антикоррозионной защиты.

Осмотр выполняется для оценки их влияния на состояние элементов металлического каркаса вытяжной башни.

4.4.2. Для выявления степени воздействия внешних факторов необходимо определить влияние на коррозионные процессы:

- выноса капель влаги из близлежащих испарительных охладителей, особенно рядом расположенных градирен;

- содержания агрессивных составляющих в воздушном бассейне и циркуляционной воде - хлоридов, нитридов, сульфатов, газов SO![]() , Cl

, Cl![]() , NO, NO

, NO, NO![]() , а также водородного показателя воды рН.

, а также водородного показателя воды рН.

4.5. Инструментальному обследованию подвергаются элементы угловых стоек, раскосы, элементы ветровых поясов жесткости, ригели, сварные соединения.

4.6. При обследовании элементов подлежат выявлению следующие основные дефекты:

- отсутствие либо деформация отдельных элементов каркаса;

- коррозионный износ;

- неудовлетворительное состояние либо отсутствие сварных швов;

- неудовлетворительное состояние либо отсутствие антикоррозионного покрытия.

4.7. При обследовании металлического каркаса следует учесть, что наибольшей коррозии подвержены элементы верхнего и нижнего поясов по всему периметру, в результате воздействия влаги, выносимой из градирни через устье башни, а также уносимой боковым ветром через воздуховходные окна.

4.8. В зависимости от состояния металлических конструкций объем выполняемых работ может быть отнесен к двум категориям.

4.8.1. К первой категории относятся работы, требующие инструментального обследования отдельных элементов:

- верхнего и нижнего поясов градирни по всему периметру на высоте не менее 3 м от фундамента либо выходного устья башни;

- одной грани, наиболее подверженной коррозии, по всей высоте градирни (обычно это грань с подветренной стороны).

4.8.2. В случае, если при выполнении работ по п.4.8.1 настоящей Методики выявится коррозионный износ элементов, превышающий 30%, либо уменьшение рабочих сечений по сравнению с проектными, обследование следует произвести по второй категории, требующей полного обследования несущих элементов металлического каркаса по всей высоте и периметру градирни.

4.9. При инструментальном обследовании измеряются:

- геометрические размеры профилей проката;

- размеры, характеризующие прогибы и другие деформации;

- фактическое сечение профиля элементов с учетом потерь от равномерной, пластовой и язвенной коррозии;

- глубина и размеры коррозионных язв;

- геометрические размеры сварных швов;

- размеры обнаруженных трещин в элементах и сварных швах.

4.10. Геометрические размеры профиля металлического проката определяются с помощью штангенциркуля или измерительной линейки без учета толщины лакокрасочного защитного покрытия.

Очистка поверхности металла в зоне измерений от имеющегося защитного покрытия и продуктов коррозии производится торцовым шабером с последующей зачисткой шлифовальной шкуркой.

4.11. Прогиб отдельных элементов, а также местные деформации определяются измерением штангенциркулем или масштабной линейкой с помощью металлической струны, натягиваемой в данной зоне. Допустимые размеры данных дефектов указаны в приложении 2.

4.12. Фактическое сечение профиля элемента металлического каркаса измеряется по зачищенной от защитного покрытия и равномерной коррозии поверхности. В зависимости от расположения места измерения и профиля элемента работа выполняется скобой с индикаторной головкой (см. рис.3) либо ультразвуковым толщиномером.

4.13. В легкодоступных местах при толщинах металла до 10 мм измерение фактической его толщины производится скобой с индикаторной головкой.

В труднодоступных местах, а также при измерениях стенок швеллеров применяется ультразвуковой толщиномер типа "Кварц".

На площади поверхности размером 100x100 мм производится не менее трех измерений. Наименьшее абсолютное значение принимается для расчета потери сечения от коррозионного износа.

4.14. При наличии равномерной язвенной коррозии размер коррозионного износа определяется исходя из условий работы элемента в конструкции (растяжение или сжатие). Визуальным осмотром определяется участок, наиболее пораженный язвенной коррозией. В данной зоне проводится линия (риска) по всей ширине поверхности элемента.

4.15. Для центрально растянутых стержней индикаторным глубиномером производится измерение глубины язв не менее чем в трех точках на расстоянии 10 мм от проведенной линии с каждой стороны от нее.

Максимальные значения глубины язв суммируются, т.е. определяется величина ![]() .

.

4.16. Для центрально сжатых стержней выбираются три сечения по длине профиля: одно в центре и два других на расстоянии 0,25![]() , где

, где ![]() - геометрическая длина элемента.

- геометрическая длина элемента.

В каждом выбранном сечении проводятся поперечные линии (риски).

Индикаторным глубиномером в трех точках каждого сечения на расстоянии 2 мм от линии по обе ее стороны производятся измерения глубины язв.

Средние значения глубины язв по каждой стороне суммируются, т.e. определяется ![]() .

.

4.17. Затем для обоих случаев нагрузок стержней вычисляется усредненный коэффициент износа поверхностей элементов

![]() или

или ![]() , (1, 2)

, (1, 2)

где ![]() - толщина профиля элемента каркаса.

- толщина профиля элемента каркаса.

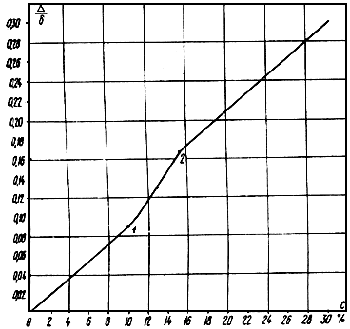

4.18. С помощью (рис.7) определяется фактический процент износа обследуемого элемента в процентах.

Рис.7. Кривая определения износа:

зона 1-2 - слияние отдельных язв в сплошную корродирующую поверхность

4.19. В случае наличия на обследуемом элементе очаговой язвенной коррозии определяется наиболее пораженный участок и проводится линия поперек элемента.

Составляется схема расположения язв в данном сечении и производится измерение максимального диаметра каждой язвы. Индикаторным глубиномером определяется глубина измеренных язв.

4.20. Исходя из допустимого предположения, что в поперечном сечении каждая крупная язва имеет форму равнобедренного треугольника с высотой, равной глубине язвы, потери сечения металла от каждой язвы определяются по формуле

![]() , (3)

, (3)

где ![]() - диаметр отдельной язвы коррозии;

- диаметр отдельной язвы коррозии;

![]() - глубина язвы.

- глубина язвы.

4.21. При наличии нескольких крупных язв в данном сечении общие потери металла в зоне измерений составят

![]() . (4)

. (4)

4.22. Внешние дефекты сварных швов (поверхностные трещины, неполномерность швов, прожоги, подрезы и т.п.) определяются наружным осмотром. Перед осмотром сварные швы и прилегающий к ним металл очищаются от шлаков и металлических брызг.

При необходимости используется лупа не менее чем с семикратным увеличением.

4.23. Катет сварного шва измеряется штангенциркулем или масштабной линейкой.

4.24. Состояние антикоррозионного защитного покрытия определяется визуальным осмотром, выявляется его пористость, наличие вздутий, отслоений.

4.25. Размеры профилей элементов, их минимальное фактическое сечение, размеры коррозионных язв, состояние антикоррозионного покрытия, местные повреждения от механического, ударного или другого воздействия фиксируются в журнале (см. приложение 1).

5. ОБРАБОТКА МАТЕРИАЛОВ ОБСЛЕДОВАНИЯ

5.1. После ознакомления и изучения технической документации и выполнения инструментального обследования необходимо произвести обработку полученных данных.

5.2. При обработке результатов обследования производится оценка состояния каждого обследованного элемента.

5.3. Оценка состояния элемента производится исходя из общего и местного коррозионного износа, наличия деформаций, соответствия фактического профиля элемента проектному.

5.4. Производится определение потери сечения элемента в натуральном выражении и в процентах с записью результатов в специальную графу журнала. При вычислении потери сечения в натуральном выражении за базовый размер принимается номинальный размер сечения профиля с учетом нижнего или верхнего предельного отклонения толщины профиля, указанного соответствующим стандартом.

Например: уголок 100x100x6 по ГОСТ 8510-72 выпускается с полкой толщиной 6,3 мм и с предельными отклонениями +0,3![]() -0,4 мм. Следовательно, минимальный размер полки равняется 6,3-0,4=5,9 мм. От этого размера производится отсчет потери сечения элемента от коррозии. При замеренной индикаторной скобой толщине полки, равной 4,7 мм, потеря сечения составляет 5,9-4,7=1,2 мм или

-0,4 мм. Следовательно, минимальный размер полки равняется 6,3-0,4=5,9 мм. От этого размера производится отсчет потери сечения элемента от коррозии. При замеренной индикаторной скобой толщине полки, равной 4,7 мм, потеря сечения составляет 5,9-4,7=1,2 мм или ![]() %.

%.

5.5. Если в результате натурного обследования установлено, что фактический размер профиля или его наименование не соответствует проекту, то производится определение площади поперечного сечения фактического и проектного элемента.

5.6. Для выявления соответствия несущей способности элементов конструкций и их узлов действующим нагрузкам, а также для анализа причин повреждений должны быть проведены поверочные расчеты обследуемых конструкций в соответствии с действующими нормами проектирования СНиП II-6-74 "Нагрузки и воздействия" и СНиП II-23-81 "Стальные конструкции".

Расчетные схемы конструкций и их элементов устанавливаются в соответствии со схемой нагрузок на элементы, приложенной к проекту данного каркаса. Сечение элементов принимается с учетом потерь, вызванных коррозионными процессами и механическими воздействиями, или фактического установленного профиля.

5.7. Если в технической документации на обследуемый каркас имеются расчеты, выполненные проектной организацией, и состояние конкретных конструкций не требует введения в расчеты соответствующих коррективов и дополнений, проведение поверочных расчетов необязательно.

6. АНАЛИЗ РЕЗУЛЬТАТОВ ОБСЛЕДОВАНИЯ

6.1. После обработки материалов обследования производится анализ состояния конструкций металлического каркаса башни и определение их пригодности к дальнейшей эксплуатации.

6.2. При выполнении анализа используются данные проекта, исполнительная документация, результаты обследования, результаты химических анализов металла (при отсутствии сертификатов), а также циркуляционной воды и воздуха.

6.3. На основании определенной по СНиП 2.01.01-82 температуры в наиболее холодную пятидневку и данных о марке применяемой стали по степени ее раскисления (кипящая, полуспокойная, спокойная) определяется способность конструкций к восприятию ударных нагрузок при отрицательных температурах.

6.4. Способность кипящих сталей к хрупкому излому при отрицательных температурах ограничивает зону их применения для металлических конструкций градирни метеорологическими районами с температурой в наиболее холодной пятидневке согласно СНиП III-23-81*.

________________

* Вероятно ошибка оригинала. Следует читать СНиП II-23-81. - Примечание .

В этих климатических зонах при применении кипящих сталей ограничиваются ударные воздействия на конструкции градирни в зимнее время.

6.5. По полученным в результате обработки материалов данным о коррозионном износе отдельных элементов конструкций определяется воздействие атмосферных условий и состава циркуляционной воды на скорость коррозии.

Увеличению скорости коррозионного разрушения металлоконструкций градирен способствует также наличие в циркуляционной воде растворенных солей.

Жесткость воды практически не влияет на коррозионное разрушение, если путем регулирования рН воды и ее щелочности дать возможность сформироваться тонкой защитной пленке накипи.

6.6. Оценка состояния конструкции и возможности ее дальнейшей эксплуатации производится на основании полученных данных о соответствии: проекта требованиям СНиП; конструкций требованиям проекта и СНиП; качества и марки примененного металла требованиям проекта и СНиП, нагрузок и режима эксплуатации требованиям проекта, состояния конструкций, качества изготовления и монтажа (с приложением ведомостей дефектов) действующим нормам проектирования, СНиП II-6-74 и СНиП II-23-81.

На основании результатов, полученных при обработке и анализе материалов обследования, составляется заключение о техническом состоянии металлического каркаса башни градирни, его несущей способности, а также разрабатываются рекомендации по устранению выявленных дефектов.

7. МЕТОДЫ УСТРАНЕНИЯ ДЕФЕКТОВ И УСИЛЕНИЯ КОНСТРУКЦИЙ

7.1. Трещины в сварных швах, околошовной зоне и основном металле устраняются следующим образом:

- засверлить сквозные отверстия диаметром 10-15 мм на расстоянии 10-30 мм от концов трещины в направлении ее возможного распространения;

- разделать кромки трещины ручным или пневматическим зубилом;

- прогреть зону сварки до 200 °С и заварить трещину электродами Э42 для малоуглеродистых сталей и Э55 для низколегированных сталей.

7.2. Неполномерность сварных швов ликвидируется в следующем порядке:

- очистить поверхность старого шва и окружающего металла от шлака, ржавчины и грязи;

- наложить швы качественными электродами слоями по 2 мм.

7.3. Ослабленные болты затянуть установкой контргаек.

7.4. При потерях сечения элемента от коррозии более 10% или при установке непроектного (заниженного) профиля элемента производятся работы по усилению конструкций.

7.5. Усиление конструкций производится путем приваривания вдоль элемента дополнительных деталей в зависимости от их конструкции одним из способов, приведенных в табл.3.

Таблица 3

Способы усиления элементов конструкции

|

Способ усиления элемента |

Эскиз усиления |

|

1. Приварка вдоль ослабленного элемента круглого проката |

|

|

|

|

|

2. Приварка вдоль ослабленного элемента полосы |

|

|

|

|

|

3. Приварка вдоль ослабленного элемента уголка |

|

|

|

|

|

4. Приварка полосы вдоль ослабленного швеллера |

|

|

|

|

7.6. Приварка элементов усиления осуществляется электродами Э42 для малоуглеродистых сталей или Э55 для низколегированных сталей.

7.7. После выполнения работ по устранению повреждений, дефектов и усиления конструкций необходимо выполнить антикоррозионную защиту стального каркаса башни.

7.8. Восстановление антикоррозионного покрытия производится одним из способов, разработанных ЦНИИпроектстальконструкцией, в зависимости от условий эксплуатации.

Перед нанесением защитных покрытий необходимо производить очистку поверхностей от окалины, коррозии и загрязнений пескоструйным или дробеструйным способом до первой степени по ГОСТ 9.402-80.

7.9. Антикоррозионная защита наружных стальных конструкций должна осуществляться по следующим вариантам:

|

7.9.1. |

Грунтовка ЭП-057 |

1 слой |

50 мкм |

|

|

Эмаль ЭП-5116 |

2 слоя |

|

|

|

Общая толщина покрытия |

300-350 мкм |

|

|

7.9.2. |

Грунтовка ХС-068 |

2 слоя |

40 мкм |

|

|

Эмаль XB-1100 |

4 слоя |

|

|

|

Общая толщина покрытия |

120 мкм |

|

|

7.9.3. |

Грунт-шпатлевка ЭП-00-10 |

2 слоя |

|

|

|

Эмаль ЭП 773 (ТУ6-10-1152-71) |

2 слоя |

|

|

|

Общая толщина покрытия |

120 мкм |

|

7.10. Антикоррозионная защита стальных конструкций, эксплуатирующихся в зоне переменного смачивания, должна осуществляться по следующим вариантам:

|

7.10.1. |

Грунтовка ЭП-057 |

1 слой |

50 мкм |

|

|

Эмаль ЭП-5116 |

2 слоя |

|

|

|

Общая толщина покрытия |

300-350 мкм |

|

|

7.10.2. |

Грунтовка XС-068 |

2 слоя |

40 мкм |

|

|

Эмаль XB-1100 |

4 слоя |

|

|

|

Общая толщина покрытия |

120 мкм |

|

|

7.10.3. |

Грунт-шпатлевка ЭП-00-10 |

3 слоя |

|

|

|

Общая толщина покрытия |

150 мкм |

|

8. ОСНОВНЫЕ ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

8.1. При выполнении работ по обследованию металлических каркасов башен градирен следует руководствоваться:

8.1.1. СНиП III-4-80 "Техника безопасности в строительстве".

8.1.2. Местными инструкциями и правилами по технике безопасности.

8.2. Работы по обследованию металлических каркасов проводятся не менее чем двумя специалистами, прошедшими специальное медицинское освидетельствование и имеющими допуск к работам по высоте.

8.3. Прием выполнения подготовительных работ осуществляется комиссией, назначенной главным инженером электростанции, с привлечением инженера по технике безопасности.

Прием выполненных подготовительных работ оформляется актом.

8.4. При работах на высоте более 1,5 м обязательно применение монтажных поясов с соблюдением правил их эксплуатации и испытаний.

8.5. Выполнение работ по обследованию и нахождение вблизи градирни разрешается только в защитных касках.

8.6. Инструменты, приборы и приспособления при выполнении обследования должны храниться в специальной сумке и привязаны к монтажному поясу.

8.7. При устройстве временного настила на ветровых поясах жесткости для изготовления щитов применять доски толщиной не менее 50 мм.

8.8. Во время производства работ на градирне запрещается курение и пользование открытым огнем.

8.9. Запрещается выполнение обследования при отрицательных температурах воздуха, атмосферных осадках, грозе, а также скорости ветра более 6 м/с.

Приложение 1

ФОРМА ТАБЛИЦЫ

ИЗМЕРЕНИЙ ЭЛЕМЕНТОВ МЕТАЛЛИЧЕСКОГО КАРКАСА

ВЫТЯЖНОЙ БАШНИ ГРАДИРНИ N ________

_______________________________ТЭЦ (ГРЭС)

|

|

Исполнители: |

|

|

|

|

|

|

|

|

|

|

г. |

19 год |

Грань N________ Ярус N______

|

Наимено- |

Тип, марка |

Профиль |

Сечение по проекту, мм |

Сечение факти- |

Потери сечения элементов от коррозии |

Приме- | |

|

|

|

|

|

|

мм |

% |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Угловая стойка |

1 |

|

100x100x6 |

100x100x4,7 |

1,2 |

20 |

|

Приложение 2

ДОПУСТИМЫЕ РАЗМЕРЫ

ОСНОВНЫХ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ ПРИ ЭКСПЛУАТАЦИИ

|

Дефект или повреждение |

Эскиз |

Допустимые отклонения |

Примечание |

|

Элементы конструкций | |||

|

1. Трещины в основном металле элементов конструкций |

|

Не допускается |

|

|

2. Стрела прогиба отдельного элемента: |

|

|

|

|

а) сжатого |

|

Не регламентируется |

|

|

б) растянутого |

|

|

|

|

3. Винтообразность элементов |

|

0,005 |

|

|

4. Перекос полок элементов: |

|

|

Повреждения устраняются в случаях, когда они препятствуют нормальной эксплуатации конструкций - нарушают опирание и примыкание других элементов |

|

5. Грибовидность полок элементов тавровых и двутавровых сечений: |

|

|

|

|

а) в местах примыканий |

|

|

|

|

б) в остальных местах |

|

|

|

|

6. Выпучивание стенки сплошной балки |

|

|

|

|

7. Местные прогибы (вмятины) |

|

|

|

|

8. Прогнутость узловых фасонок: |

|

|

При больших углах перегиба фасонок указанный дефект может быть оставлен при условии установки связей или элементов жесткости |

|

а) при наличии трещин |

|

He допускается |

|

|

б) в случае примыкания сжатого элемента |

|

|

|

|

в) в остальных случаях |

|

|

|

|

Сварные соединения | |||

|

1. Трещины в швах или околошовной зоне |

|

He допускается |

|

|

2. Неполномерность или наплывы при ручной или полуавтоматической сварке: |

|

От расчетной высоты шва |

Необходимость устранения дефекта устанавливается расчетом с учетом фактических размеров швов |

|

а) угловые швы |

|

+4 мм |

|

|

б) стыковые швы |

|

+3 мм |

|

|

3. Подрезы основного металла |

|

|

Должны быть устранены, если они являются очагами возникновения трещин в швах |

|

4. Резкие переходы от основного к наплавленному металлу, наплывы, натеки, сужения, кратеры и перерывы швов |

|

Не допускается |

|

|

Болтовые и заклепочные соединения | |||

|

1. Отсутствие болта или проворачивание его от руки (кроме монтажных) |

|

Не допускается |

|

|

2. Отсутствие заклепки, отсутствие головки или проворачивание ее от руки |

|

Не допускается |

|

|

3. Дрожание или перемещение заклепки под ударами молотка массой 300-400 г |

|

Не допускается при количестве дефектных заклепок более 10% в одной группе |

|

|

4. Неплотное прилегание заклепки |

|

При отсутствии дрожания и проворачивания, оставляется без исправлений |

|

|

5. Смещение головки с оси стержня |

|

|

При отсутствии дрожания и проворачивания, оставляется без исправлений |

|

6. Зарубка металла обжимкой |

|

|

То же |

Текст документа сверен по:

/ Минэнерго СССР. -

М.: СПО Союзтехэнерго, 1984

«Болливудское безумие» с русской душой: В Индии начались съемки...

«Болливудское безумие» с русской душой: В Индии начались съемки...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов