- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

2 РАСЧЕТ ССУ И ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ХАРАКТЕРИСТИК ЭЛЕМЕНТОВ РАСХОДОМЕРНЫХ УЗЛОВ

2.1 В соответствии с РД 50.411-83 [5] к ССУ относятся:

- диафрагмы с коническим входом;

- сопла "четверть круга";

- цилиндрические сопла;

- двойные диафрагмы;

- сегментные диафрагмы;

- износоустойчивые диафрагмы.

2.2 В процессе выполнения расчета ССУ определяются геометрические характеристики, производится проверка правильности выполнения расчетов и определяется погрешность измерения расхода мазута.

2.3 Геометрические характеристики ССУ, кольцевых камер, разделительных сосудов и их установка должны обеспечиваться в соответствии с требованиями РД 50.411-83 [5], ГОСТ 8.563.1-97 [1], ГОСТ 8.563.2-97 [2] и ТУ 25.7439.0018-90.

2.4 Примеры расчета ССУ, выполненные в соответствии с РД 50.411-83 [5], приведены в приложениях А-Е.

2.5 В приложениях Ж и И приведены рабочие чертежи ССУ с угловым способом отбора перепада давления, выполненные на основании расчетов (см. приложения А, Е) для низкого и высокого давления мазута.

2.5.1 Геометрические характеристики для каждого типа ССУ индивидуальны и порядок их определения приведен в РД 50.411-83.

2.5.2 Геометрические характеристики кольцевых камер определяются по ГОСТ 8.563.1.

2.5.3 Выбор фланцевых соединений производится по ГОСТ 12820 в зависимости от параметров мазута. Материал фланцев выбирается по ГОСТ 1050.

2.5.4 Измерительные трубопроводы (патрубки) выбираются по ГОСТ 8732. Материал трубопровода выбирается по ГОСТ 8731.

2.5.5 Крепежные детали - стандартные.

2.6 Проверка правильности выполнения расчета ССУ определяется с допускаемым отклонением ±0,2% верхнего предела измерения расхода.

2.7 Норма погрешности измерений расхода мазута установлена РД 34.11.321-96 [7]. В случае, если погрешность расходомерного устройства превышает нормы погрешности измерений, должна быть проведена реконструкция расходомерного устройства путем: применения других типов ССУ, применения СИ более высокого класса точности, совмещения обоих способов, указанных выше.

2.8 Условные обозначения и расчетные формулы в Рекомендациях соответствуют РД 50.411-83, за исключением расчета поправочных коэффициентов ![]() и

и ![]() на изменения диаметров ИТ и ССУ, вызванные отклонением температуры мазута от нормальной. Расчеты

на изменения диаметров ИТ и ССУ, вызванные отклонением температуры мазута от нормальной. Расчеты ![]() и

и ![]() выполнены по ГОСТ 8.563.1-97.

выполнены по ГОСТ 8.563.1-97.

2.9 Измерения температуры и давления мазута должны выполняться в соответствии с требованиями РД 50.411-83, ГОСТ 8.563.1-97 и соответствующих МВИ.

2.10 Плотность и вязкость мазута должны быть определены в соответствии с требованиями ГОСТ 3900-85 [3], ГОСТ 33-82 [4] и РД 34.09.114-92 [14]. Примеры пересчета плотности и вязкости мазута от одной температуры к другой приведены в приложениях К и Л.

2.11 Форма выпускного аттестата (диафрагма с коническим входом) приведена в приложении М.

2.12 Измерение геометрических характеристик ИТ и ССУ, монтажные и демонтажные работы, составление акта ревизии производятся подразделением, эксплуатирующим данное оборудование, совместно с представителями метрологической службы энергопредприятия. Форма акта ревизии (установки) ССУ приведена в приложении Н.

2.13 Поверка (калибровка) ССУ и проверка ИТ производятся в соответствии с требованиями РД 50.411-83, ГОСТ 8.563.1-97.

3 РАСЧЕТ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ РАСХОДА МАЗУТА

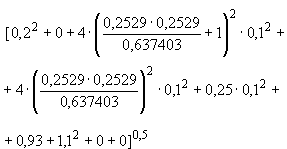

3.1 Расчет СКО погрешности измерения расхода мазута ![]() без учета внешних влияющих факторов (ВВФ) (температура окружающей среды, напряжение питания СИ и др.) проводят по формуле (5.2) [5]. Примеры расчета приведены в приложениях А, В-Е.

без учета внешних влияющих факторов (ВВФ) (температура окружающей среды, напряжение питания СИ и др.) проводят по формуле (5.2) [5]. Примеры расчета приведены в приложениях А, В-Е.

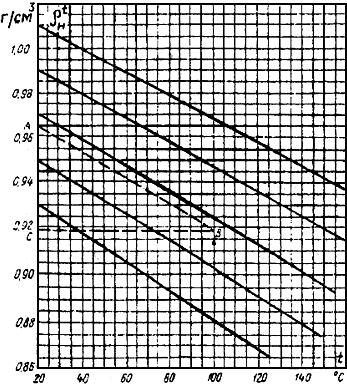

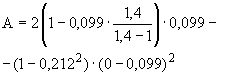

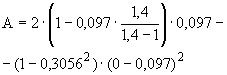

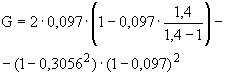

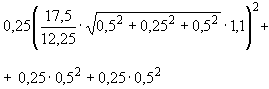

3.2 Расчет СКО погрешности измерения расхода мазута с учетом ВВФ в условиях эксплуатации проводят по формуле

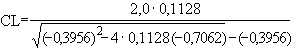

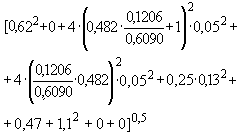

, (1)

, (1)

где ![]() - средняя квадратическая относительная погрешность коэффициента расхода, %, по п.5.2.1 [5];

- средняя квадратическая относительная погрешность коэффициента расхода, %, по п.5.2.1 [5];

![]() - средняя квадратическая относительная погрешность на расширение измеряемой среды;

- средняя квадратическая относительная погрешность на расширение измеряемой среды; ![]() для мазута;

для мазута;

![]() - относительная площадь ССУ;

- относительная площадь ССУ;

![]() - коэффициент расхода ССУ по п.3.2 [5];

- коэффициент расхода ССУ по п.3.2 [5];

![]() - первая производная функции

- первая производная функции ![]() , приложение 1 [5];

, приложение 1 [5];

![]() - средняя квадратическая относительная погрешность определения диаметра отверстия сужающего устройства, %, по п.6.1.5 [5];

- средняя квадратическая относительная погрешность определения диаметра отверстия сужающего устройства, %, по п.6.1.5 [5];

![]() - средняя квадратическая относительная погрешность определения диаметра трубопровода, %, по п.6.1.5 [5];

- средняя квадратическая относительная погрешность определения диаметра трубопровода, %, по п.6.1.5 [5];

![]() - средняя квадратическая относительная погрешность определения плотности, %, по п.5.2.5 [5];

- средняя квадратическая относительная погрешность определения плотности, %, по п.5.2.5 [5];

![]() - средняя квадратическая относительная погрешность измерения перепада давления на ССУ, %, по п.3.3 [5];

- средняя квадратическая относительная погрешность измерения перепада давления на ССУ, %, по п.3.3 [5];

![]() - средняя квадратическая относительная погрешность оператора при планиметрировании диаграмм, 1,1% [9];

- средняя квадратическая относительная погрешность оператора при планиметрировании диаграмм, 1,1% [9];

![]() - средняя квадратическая относительная погрешность, вносимая разделительными сосудами, % [8]; (для датчиков типа ДМ

- средняя квадратическая относительная погрешность, вносимая разделительными сосудами, % [8]; (для датчиков типа ДМ ![]() =0,014%, для датчиков типа САПФИР

=0,014%, для датчиков типа САПФИР ![]() =0%, следовательно принимаем

=0%, следовательно принимаем ![]() =0);

=0);

![]() - сумма квадратов средних квадратических относительных дополнительных погрешностей измерений, вызванных изменением влияющих величин (температуры, напряжения питания и др.), % [6]. Пример расчета с учетом дополнительных погрешностей приведен в приложении Б.

- сумма квадратов средних квадратических относительных дополнительных погрешностей измерений, вызванных изменением влияющих величин (температуры, напряжения питания и др.), % [6]. Пример расчета с учетом дополнительных погрешностей приведен в приложении Б.

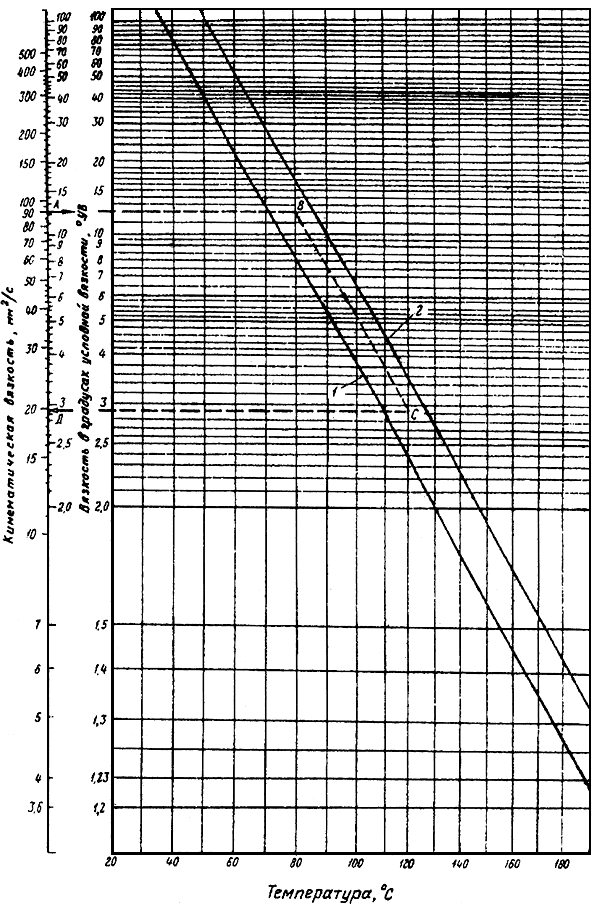

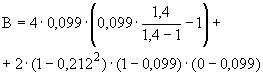

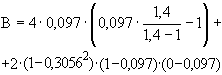

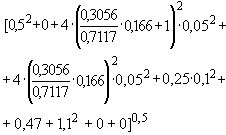

3.3 Средняя квадратическая относительная погрешность измерения перепада давления на ССУ исходя из п.5.2.3 (формула 5.13) [5]:

, (2)

, (2)

где ![]() ,

, ![]() ,

, ![]() - класс точности составляющих (первичный измерительный преобразователь, блок корнеизвлечения, регистрирующий прибор) комплекта расходомерного устройства, %;

- класс точности составляющих (первичный измерительный преобразователь, блок корнеизвлечения, регистрирующий прибор) комплекта расходомерного устройства, %;

![]() ,

, ![]() - приведенные погрешности планиметра и хода диаграммы РП, %.

- приведенные погрешности планиметра и хода диаграммы РП, %.

3.4 Предельная относительная погрешность измерения расхода мазута при доверительной вероятности ![]() определяется по формуле

определяется по формуле

![]() . (3)

. (3)

Приложение А

(справочное)

ПРИМЕР РАСЧЕТА ДИАФРАГМЫ С КОНИЧЕСКИМ ВХОДОМ

1. Исходные данные:

- измеряемая среда - мазут марки М-100;

- наибольший измеряемый объемный расход ![]() =21000 кг/ч =5,8333 кг/с;

=21000 кг/ч =5,8333 кг/с;

- наименьший измеряемый объемный расход ![]() =7000 кг/ч =1,9444 кг/с;

=7000 кг/ч =1,9444 кг/с;

- температура измеряемой среды ![]() =85 °С =358,15 К;

=85 °С =358,15 К;

- избыточное давление перед СУ ![]() =14 кгс/см

=14 кгс/см![]() =1372931 Па;

=1372931 Па;

- барометрическое давление ![]() =753,1 мм рт.ст. =100404,8 Па;

=753,1 мм рт.ст. =100404,8 Па;

- номинальный перепад давления ![]() =2500 кгс/м

=2500 кгс/м![]() =24516,6 Па;

=24516,6 Па;

- плотность при ![]() =20 °С

=20 °С ![]() =0,962 г/см

=0,962 г/см![]() =962 кг/м

=962 кг/м![]() .

.

Плотность измеряется ареометрами типа АН, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0015 г/см![]() ;

;

- кинематическая вязкость при ![]() =80 °С

=80 °С ![]() =9,7 ВУ=72,0 мм

=9,7 ВУ=72,0 мм![]() /с.

/с.

Вязкость измеряется вискозиметром ВУ, воспроизводимость по ГОСТ 6258 не превышает 0,5%;

- внутренний диаметр трубопровода ![]() =82 мм =0,082 м;

=82 мм =0,082 м;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 5,2 м;

- длина прямого участка трубопровода после СУ (одно колено) - 3,9 м.

2. Определить геометрические характеристики диафрагмы с коническим входом и среднюю квадратическую относительную погрешность измерения массового расхода.

Расчет приведен в таблице А.1. В графе 2 таблицы указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97, настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Рабочие чертежи специального сужающего устройства, выполненные в соответствии с расчетом, РД 50-411-83, ГОСТ 8.563.1(2)-97 и другими НД, приведены в приложении Ж Рекомендаций.

Таблица A.1

|

Определяемая величина |

Номера пунктов, формул, прило- |

Расчет |

Результат |

|

1 |

2 |

3 |

4 |

|

Определение недостающих для расчета данных |

|

|

|

|

1. Абсолютное давление потока мазута |

П.4.1.1 |

1372931+100404,80 |

1473335,80 Па |

|

2. Поправочный множитель на тепловое расширение материала трубопровода |

ГОСТ 8.563.1* Приложе- ние В, формулы (В.2), (В.5) |

1+10 |

1,0007624 |

|

3. Внутренний диаметр трубопровода |

ГОСТ 8.563.1* Прило- жение В, формула (В.2) |

0,082·1,0007624 |

0,0820625 м |

|

4. Плотность мазута в рабочих условиях, |

Прило- |

При |

0,9454 г/см |

|

|

|

При |

0,9280 г/см |

|

|

|

При |

0,92492 г/см |

|

5. Кинематическая вязкость мазута в рабочих условиях |

Приложе- ние Л*, рисунок Л.1 Реко- мендаций |

|

57 мм |

|

Выбор типа и разновидности дифференциального манометра |

|

|

|

|

6. Тип и разновидность дифференциального манометра |

П.9.2.3 |

Дифференциальный манометр типа ДМ 3583 М |

Класс точности 1,5 |

|

|

|

Вторичный прибор КСД 2 |

Класс точности 1,0; |

|

7. Тип и разновидность термометра |

|

Мост автоматический уравновешенный КСМ2, предел измерения 150 °С |

Класс точности 1,0 |

|

8. Тип и разновидность: |

|

|

|

|

манометра |

|

Вторичный прибор КСД 2 |

Класс точности 1,5; |

|

|

|

Манометр типа МЭД |

Класс точности 1,5; |

|

барометра |

|

МД-49-А, диапазон измерений от 610 до 790 мм рт.ст. |

Максимальная абсолютная погрешность |

|

9. Верхний предел измерений дифференциального манометра |

П.9.2.3 |

По ГОСТ 18140 |

25000 кг/ч = |

|

Определение предельного номинального перепада давления, приближенного значения модуля |

|

|

|

|

10. Допустимая потеря давления |

П.9.2.4.1 |

Не задана, следовательно, условие формулы (9.7) не выполняется |

|

|

11. Вспомогатель- ная величина |

Формула (9.5) |

|

30,5276 |

|

12. Предельный номинальный перепад давления |

П.9.2.4 |

По ГОСТ 18140-84, раздел 1 |

0,25 кгс/см |

|

13. Вспомогатель- ная величина |

Формула (9.6), приложе- ние 2 |

|

0,1950 |

|

14. Приближенное значение модуля |

Приложе- ние 2 |

1,3658·0,1950-0,2912·0,1950 |

0,2369 |

|

15. Относительная потеря давления |

Рисунок 11 |

Не определяется |

|

|

Проверка выполнения условия п.9.2.5 |

|

|

|

|

16. Число Рейнольдса при |

Формула (4.12) |

|

20042 |

|

17. Число Рейнольдса при |

Формула (4.12) |

|

6681 |

|

18. Граничные значения числа Рейнольдса |

|

|

|

|

|

Формула (3.1), таблица 3 |

|

240 |

|

|

Формула (3.1), таблица 3 |

|

50000 |

|

_______________ | |||

|

Проверка выполнения условия п.8.4 |

|

|

|

|

19. Необходимая минимальная длина прямого участка трубопровода: |

П.8.4, табл.7, |

|

|

|

до СУ |

|

|

1,15 м |

|

после СУ |

|

|

0,49 м |

|

20. Наибольший перепад давлений в СУ, соответствующий |

П.4.2, формула (4.2) |

|

0,25 кгс/см |

|

Проверка выполнения условий п.1.6 |

|

|

|

|

21. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха |

П.1.6, формула (1.4). Приложе- ние П* Рекомен- даций |

|

0,017 |

|

|

|

|

0,066 |

|

|

|

|

0,098 |

|

|

|

|

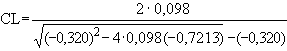

-0,320 |

|

|

|

|

-0,7213 |

|

|

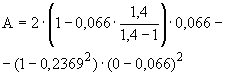

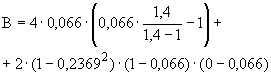

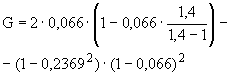

Формула (1.5) |

|

0,2326 |

|

|

Формула (1.4) |

1-0,2326 |

0,767 |

|

Определение вспомогательной величины |

|

|

|

|

22. Вспомогатель- ная величина |

Формула (9.13) |

|

0,1950 |

|

23. Искомое значение |

Прило- жение 2 |

1,3658·0,1950-0,2912·0,1950 |

0,2369 |

|

24. Поправочный множитель |

ГОСТ 8.563.1* Приложе- ние В, формулы (В.4), (В.5) |

1+10 |

1,0010568 |

|

25. Диаметр отверстия диафрагмы |

Формула (9.12) |

|

0,03990 м |

|

Отклонение диаметра |

Формула (6.1) |

|

±0,0000798 м = =±0,0798 мм |

|

26. Диаметр отверстия СУ |

ГОСТ 8.563.1* Приложе- ние В, формула (В.4) |

0,03990·1,0010568 |

0,039942 м = |

|

Определение геометрических характеристик |

|

|

|

|

27. Длина цилиндрической части "е" отверстия составляет |

П.6.2.3, рисунок 4 |

0,021·39,942 |

0,84 мм доп. не >±0,04 мм |

|

28. Глубина скоса |

П.6.2.4, таблица 5 |

|

4,278 мм |

|

29. Угол входа |

П.6.2.4, таблица 5 |

|

32,59° |

|

30. Общая толщина диафрагмы |

П.6.2.5 |

|

Принимаем 7,0 мм доп. ±0,1 мм |

|

Проверка правильности выполнения расчета |

|

|

|

|

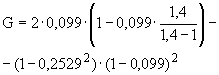

31. Коэффициент расхода |

П.3.2 |

0,73095+0,2726·0,2369-0,7138·0,2369 |

0,82278 |

|

32. Расход, соответствующий наибольшему перепаду давления |

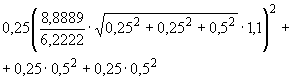

Формула (2.1), где

|

|

6,9427 кг/с |

|

33. Отклонение |

П.9.2.14 |

|

0,026% |

|

Средняя квадратическая относительная погрешность измерения |

|

|

|

|

34. Погрешность коэффициента расхода |

П.5.2.1 |

|

1,0% |

|

35. Погрешность поправочного множителя |

Формула (5.5) |

7,5·(1-1) |

0 |

|

36. Отношение |

П.5.2, приложе- ние 1 |

Для диафрагмы с коническим входом |

0,784 |

|

37. Погрешность |

П.6.1.5 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05 |

0,1% |

|

38. Погрешность |

П.8.3 |

То же |

0,1% |

|

39. Погрешность определения плотности |

Формула (5.20) |

|

0,09% |

|

где |

|

Исходные данные |

0,0015 г/см |

|

|

Приложе- ние П* Рекомен- даций |

Зависит от погрешности записи регистрирующего термометра (1%) и погрешности термопреобразователя сопротивления - 1,1 °С. |

1,8 °С |

|

|

Приложе- ние П* Рекомен- даций |

Половина единицы разряда последней значащей цифры |

0,0000005 |

|

40. Погрешность измерения перепада давления |

Формула (5.12). Формула (2)* Реко- мендаций |

|

1,11% |

|

41. Средняя квадратическая погрешность измерений массового |

Формула (5.2). Формула (1)* Реко- мендаций |

|

1,84% |

|

42. Предельная относительная погрешность измерений |

Формула (5.1). Формула (3)* Реко- мендаций |

2·1,84 |

3,68% |

|

Расчет выполнил | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) | |||||

|

Заключение: | ||||||||

|

Диаметр отверстия диафрагмы соответствует заданным параметрам. | ||||||||

|

Калибровщик | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) |

|

(дата) | |||

Приложение Б

(справочное)

ПРИМЕР РАСЧЕТА СОПЛА "ЧЕТВЕРТЬ КРУГА"

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход ![]() =28000 кг/ч =7,7778 кг/с;

=28000 кг/ч =7,7778 кг/с;

- наименьший измеряемый массовый расход ![]() =9600 кг/ч =2,6667 кг/с;

=9600 кг/ч =2,6667 кг/с;

- температура измеряемой среды ![]() =130 °С =403,15 К;

=130 °С =403,15 К;

- избыточное давление перед СУ ![]() =35 кгс/см

=35 кгс/см![]() =3432327,5 Па;

=3432327,5 Па;

- барометрическое давление ![]() =760 мм рт.ст. =101324,7 Па;

=760 мм рт.ст. =101324,7 Па;

- внутренний диаметр трубопровода ![]() =100 мм =0,1 м;

=100 мм =0,1 м;

- перепад давления ![]() =2500 кгс/м

=2500 кгс/м![]() =24516,6 Па;

=24516,6 Па;

- плотность при ![]() =20 °С

=20 °С ![]() =0,945 г/см

=0,945 г/см![]() =945 кг/м

=945 кг/м![]() .

.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см![]() ;

;

- кинематическая вязкость при ![]() =80 °С

=80 °С ![]() =97 мм

=97 мм![]() /с =9,7·10

/с =9,7·10![]() м

м![]() /с.

/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 1,6 м;

- длина прямого участка трубопровода после СУ (одно колено) - 1,0 м;

- температура окружающего воздуха ![]() =35 °С;

=35 °С;

- напряжение питания сети ![]() =231 В.

=231 В.

2. Определить геометрические характеристики сопла "четверть круга" и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Б.1. В графе 2 таблицы Б.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица Б.1

|

Определяемая величина |

Номера пунктов, формул, приложений |

Расчет |

Результат |

|

1 |

2 |

3 |

4 |

|

Определение недостающих для расчета данных |

|

|

|

|

1. Абсолютное давление потока мазута |

П.4.1.1 |

3432327,5+101324,7 |

3533652 Па |

|

2. Поправочный множитель |

ГОСТ 8.563.1* Приложение В, |

1+10 |

1,0013248 |

|

3. Внутренний диаметр трубопровода |

ГОСТ 8.563.1* Приложение В, формула (В.2) |

0,1·1,0013248 |

0,10013248 м |

|

4. Плотность мазута в рабочих условиях |

Приложение К*, таблица К.1 Рекомендаций |

При |

0,9276 г/см |

|

|

|

При |

0,9094 г/см |

|

|

|

При |

0,8904 г/см |

|

|

|

При |

0,8775 г/см |

|

5. Кинематическая вязкость мазута в рабочих условиях |

Приложение Л*, рисунок Л.1 Рекомендаций |

|

15,8 мм |

|

Выбор типа и разновидности дифференциального |

|

|

|

|

6. Тип и разновидность дифференциального манометра |

П.9.2.3 |

Преобразователь измерительный "Сапфир" |

Класс точности 0,25 |

|

|

|

Вторичный прибор КСУ-4 |

Класс точности 0,5; |

|

|

|

Блок питания и корнеизвлечения БПК-40 |

Погрешность ±0,25% |

|

7. Тип и разновидность термометра |

|

Термопреобразователь сопротивления ТСМУ-055 с пределом измерения от 0 до 150 °С с унифицированным выходным сигналом от 0 до 5mA |

Погрешность ±0,5% |

|

|

|

Вторичный прибор КСУ-4 с пределом измерения от 0 до 150 °С |

Класс точности 0,5; |

|

8. Тип и разновидность: |

|

|

|

|

манометра |

|

Преобразователь измерительный "Сапфир-22ДИ" с пределом измерений 40 кгс/см |

Класс точности 0,5 |

|

|

|

Вторичный прибор КСУ-4 |

Класс точности 0,5; |

|

барометра |

|

МД-49-А, диапазон измерений от 610 до 790 мм рт.ст. |

Максимальная абсолютная погрешность |

|

9. Верхний предел измерений дифференциального манометра |

П.9.2.3 |

По ГОСТ 18140 |

32000 кг/ч = =8,8889 кг/с |

|

Определение приближенного значения модуля |

|

|

|

|

10. Допустимая потеря давления |

|

|

|

|

11. Вспомогатель- ная величина |

Формула (9.5) |

|

26,9445 |

|

12. Предельный номинальный перепад давлений |

П.9.2.4 |

По ГОСТ 18140 |

0,4 кгс/см |

|

13. Вспомогатель- ная величина |

Формула (9.6), приложе |

|

0,1721 |

|

14. Приближенное значение модуля |

Приложение 2 |

-0,0111+1,5239·0,1721-1,4744·0,1721 |

0,212 |

|

Проверка выполнения |

|

|

|

|

15. Число Рейнольдса |

Формула (4.12). Приложение П* Рекомендаций |

|

69953 |

|

16. Число Рейнольдса |

То же |

|

23984 |

|

17. Граничные значения числа Рейнольдса в зависимости от относительной площади |

|

|

|

|

|

Формула (3.1), |

|

84200 |

|

|

Формула (3.1), |

|

2336 |

|

Проверка выполнения |

|

|

|

|

18. Необходимая минимальная длина прямого участка трубопровода: |

П.8.4, таблица 7, П.9.3.7 |

|

|

|

до СУ |

|

|

1,4 м |

|

после СУ |

|

|

0,6 м |

|

19. Наибольший перепад давления в СУ, соответствующий |

П.4.2, формула (4.2) |

|

2500 кгс/м |

|

Проверка выполнения |

П.1.6, формулы (1.4), (1.5) |

|

0,0069 |

|

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха |

Приложение П* |

|

|

|

|

|

|

0,099 |

|

|

|

|

0,1196 |

|

|

|

|

-0,4292 |

|

|

|

|

-0,6459 |

|

|

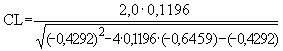

Формула (1.5) |

|

0,2491 |

|

|

Формула (1.4) |

1-0,2491 |

0,7509. |

|

Определение вспомогательной величины |

|

|

|

|

21. Вспомогатель- ная величина |

Формула (9.13) |

|

0,1721 |

|

22. Искомое значение |

Приложение 2 |

-0,0111+1,5239·0,1721-1,4744·0,1721 |

0,212 |

|

23. Поправочный множитель |

ГОСТ 8.563.1* Приложение В, формулы (В.4), (В.5) |

1+10 |

1,0018226 |

|

24. Диаметр отверстия |

Формула (9.12) |

|

0,046021 м |

|

Отклонение диаметра |

Формула (6.1) |

|

±0,000046 м = =±0,046 мм |

|

25. Диаметр отверстия СУ |

ГОСТ 8.563.1* Приложение В, формула (В.4) |

0,046021·1,0018226 |

0,046105 м = =46,105 мм |

|

26. Значение радиуса |

П.6.4.2, рисунок 6 |

|

5,53 мм |

|

27. Оптимальная толщина диска сопла |

П.6.4.5 |

|

10 мм |

|

Проверка правильности выполнения расчета |

|

|

|

|

28. Коэффициент расхода |

П.3.2 |

0,7772-0,2137·0,212+2,0437·0,212 |

0,8117 |

|

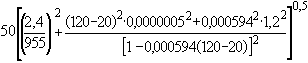

29. Расход, соответствующий наибольшему перепаду давления, |

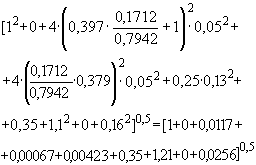

Формула (2.1) |

|

8,88894 кг/с |

|

30. Отклонение |

П.9.2.14 |

|

0,00045% |

|

Средняя квадратическая относительная погрешность измерения расхода |

|

|

|

|

31. Погрешность коэффициента расхода для сопла "четверть круга" |

П.5.2.1 |

|

1,0 |

|

32. Погрешность поправочного множителя на расширение измеряемой среды |

|

|

0 |

|

33. Отношение |

П.5.2, приложение 1 |

-0,21+4,09·0,1712-3,8·0,1712 |

0,379 |

|

34. Погрешность |

П.6.1.5 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05% |

0,05% |

|

35. Погрешность |

П.8.3 |

То же |

0,05% |

|

36. Погрешность определения плотности |

Формула (5.20) |

|

0,13% |

|

37. Погрешность измерения перепада давления |

Формула (5.12). Формула (2)* Рекомендаций |

|

0,35% |

|

38. Погрешность планиметрирования |

Журнал "Измерительная техника"*, 1982, N 8 |

|

1,1% |

|

39. Погрешность, вносимая измерительными сосудами, |

Приложе- |

|

0% |

|

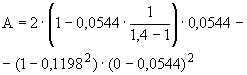

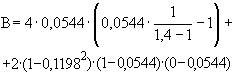

40. Погрешность измерения от изменения влияющих величин |

Формула (3.20)* |

|

0,16 |

|

КСУ4 - вносимая отклонением температуры окружающего воздуха от 20±2 °С на 15 °С (35 °С) |

П.1.2.2, таблица 5* |

|

0,13% |

|

КСУ4 - от изменения напряжения питания от 220 В |

П.1.2.2* |

|

0,25% |

|

- среднее квадратическое отклонение дополнительной погрешности: |

|

|

|

|

КСУ4 - вносимая отклонением температуры окружающего воздуха |

Формула (3.23)* |

|

0,075% |

|

КСУ4 - от изменения напряжения питания |

Формула (3.23)* |

|

0,14% |

|

- среднее квадратическое отклонение дополнительной погрешности: |

|

|

|

|

КСУ4 |

Формула (3.21)* |

|

0,16% |

|

Сапфир 22М |

- |

|

0% |

|

41. Средняя квадратическая погрешность измерений массового |

Формула (5.2). |

|

1,61% |

|

42. Предельная относительная погрешность измерений |

Формула (5.1). |

2·1,61 |

3,22% |

|

Расчет выполнил | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) | |||||

|

Заключение: | ||||||||

|

Площадь отверстия диафрагмы соответствует заданным параметрам. | ||||||||

|

Калибровщик | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) |

|

(дата) | |||

Приложение В

(справочное)

ПРИМЕР РАСЧЕТА ЦИЛИНДРИЧЕСКОГО СОПЛА

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход ![]() =28000 кг/ч =7,7778 кг/с;

=28000 кг/ч =7,7778 кг/с;

- наименьший измеряемый массовый расход ![]() =9000 кг/ч =2,500 кг/с;

=9000 кг/ч =2,500 кг/с;

- температура измеряемой среды ![]() =120 °С =393,15 К;

=120 °С =393,15 К;

- избыточное давление перед СУ ![]() =25 кгс/см

=25 кгс/см![]() =2451662,5 Па;

=2451662,5 Па;

- барометрическое давление ![]() =760 мм рт.ст. =101324,7 Па;

=760 мм рт.ст. =101324,7 Па;

- внутренний диаметр трубопровода ![]() =100 мм =0,1 м;

=100 мм =0,1 м;

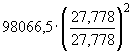

- перепад давления ![]() =1 кгс/см

=1 кгс/см![]() =98066,5 Па;

=98066,5 Па;

- плотность при ![]() =20 °С

=20 °С ![]() =0,955 г/см

=0,955 г/см![]() =955 кг/м

=955 кг/м![]() .

.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см![]() ;

;

- кинематическая вязкость при ![]() =80 °С

=80 °С ![]() =140 мм

=140 мм![]() /с =1,4·10

/с =1,4·10![]() м

м![]() /с.

/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (тройник) - 1,5 м;

- длина прямого участка трубопровода после СУ (одно колено) - 1,0 м.

2. Определить геометрические характеристики цилиндрического сопла и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице B.1. В графе 2 таблицы B.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица B.1

|

Определяемая величина |

Номера пунктов, формул, приложений |

Расчет |

Результат |

|

1 |

2 |

3 |

4 |

|

Определение недостающих для расчета данных |

|

|

|

|

1. Абсолютное давление потока мазута |

П.4.1.1 |

2451662,5+101324,7 |

2552987,2 Па |

|

2. Поправочный множитель на тепловое расширение материала трубопровода |

ГОСТ 8.563.1* Приложе- |

1+10 |

1,0011975 |

|

3. Внутренний диаметр трубопровода |

ГОСТ 8.563.1* Приложе- |

0,1·1,0011975 |

0,10012 м |

|

4. Плотность мазута в рабочих условиях |

Приложе- |

При |

0,9380 г/см |

|

|

|

При |

0,9202 г/см |

|

|

|

При |

0,9020 г/см |

|

|

|

При |

0,8956 г/см |

|

5. Кинематическая вязкость мазута в рабочих условиях |

Приложе- |

|

26 мм |

|

Выбор типа и разновидности дифференциаль- |

|

|

|

|

6. Тип и разновидность дифференциаль- |

П.9.2.3 |

Преобразователь измерительный "Сапфир" |

Класс точности 0,5 |

|

|

|

Вторичный прибор КСУ-4 |

Класс точности 0,5; |

|

|

|

Блок питания и корнеизвлечения БПК-40 |

Погрешность ±0,25% |

|

7. Тип и разновидность термометра |

|

Термопреобразователь сопротивления ТСМУ-055 с пределом измерения от 0 до 150 °С с унифицированным выходным сигналом от 0 до 5 mA |

Погрешность ±0,5% |

|

|

|

Вторичный прибор КСУ-4 с пределом измерения от 0 до 150 °С |

Класс точности 0,5; |

|

8. Тип и разновидность: |

|

|

|

|

манометра |

|

Преобразователь измерительный "Сапфир-22ДИ" с пределом измерений 40 кгс/см |

Класс точности 0,5; |

|

барометра |

|

МД-49-А, диапазон измерений от 610 до 790 мм рт.ст. |

Максимальная абсолютная погрешность |

|

9. Верхний предел измерений дифференциаль- |

П.9.2.3 |

По ГОСТ 18140 |

32000 кг/ч = |

|

Определение приближенного значения модуля |

|

|

|

|

10. Допустимая потеря давления |

|

|

|

|

11. Вспомогатель- ная величина |

Формула (9.5) |

|

26,6775 |

|

12. Предельный номинальный перепад давления |

П.9.2.4 |

По ГОСТ 18140 |

1 кгс/см |

|

13. Вспомогатель- ная величина |

Формула (9.6), приложе- |

|

0,0852 |

|

14. Приближенное значение модуля |

Приложе- |

1,2486·0,0852+0,0279·0,0852 |

0,1056 |

|

Проверка выполнения условия п.9.2.5 |

|

|

|

|

15. Число Рейнольдса при |

Формула (4.12). Приложе- |

|

41656 |

|

16. Число Рейнольдса при |

То же |

|

14284 |

|

17. Граничные значения числа Рейнольдса |

|

|

|

|

|

Формула (3.1), таблица 3 |

|

42240 |

|

|

Формула (3.1), таблица 3 |

|

1644 |

|

Проверка выполнения условия п.8.4 |

|

|

|

|

18. Необходимая минимальная длина прямого участка трубопровода: |

П.8.4, |

|

|

|

до СУ |

|

|

1,0 м |

|

после СУ |

|

|

0,5 м |

|

19. Наибольший перепад давления |

П.4.2, формула (4.2) |

|

1 кгс/см |

|

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха |

П.1.6, формула (1.3). Приложе- |

|

0,0384 |

|

Проверка выполнения условий п.1.6 |

|

|

|

|

|

|

|

0,0859 |

|

|

|

|

0,1128 |

|

|

|

|

-0,3956 |

|

|

|

|

-0,7062 |

|

|

Формула (1.5) |

|

0,2079 |

|

|

Формула (1.3) |

0,57·(1-0,2079) |

0,4515. |

|

Определение вспомогательной величины |

|

|

|

|

21. Вспомогатель- |

Формула (9.13) |

|

0,0852 |

|

22. Искомое значение |

Приложе- |

1,2486·0,0852+0,0279·0,0852 |

0,10566 |

|

23. Поправочный множитель |

ГОСТ 8.563.1* Приложе- |

1+10 |

1,0016502 |

|

24. Диаметр отверстия |

Формула (9.12) |

|

0,032491 м |

|

Отклонение диаметра |

Формула (6.1) |

|

±0,000032 м = |

|

25. Диаметр отверстия СУ |

ГОСТ 8.563.1* Приложе- |

0,032491·1,0016502 |

0,0325446 м |

|

26. Длина цилиндрического сопла |

П.6.3.1, рисунок 4 |

|

0,058 м =58 мм |

|

Допускаемое отклонение |

|

|

допуск. ±0,02·58 |

|

27. Конусообраз- ность цилиндрической части сопла |

П.6.3.2 |

|

0,03 мм |

|

28. Толщина несимметричного цилиндрического сопла |

П.6.3.3 |

|

10 мм |

|

Проверка правильности выполнения расчета |

|

|

|

|

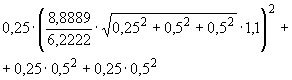

29. Коэффициент расхода |

П.3.2 |

0,80017-0,01801·0,10566+0,7022·0,10566 |

0,80493 |

|

30. Расход, соответствующий наибольшему перепаду давления |

Формула (2.1) |

|

8,8774 кг/с |

|

31. Отклонение

|

П.9.2.14 |

|

0,129% |

|

Средняя квадратическая относительная погрешность измерения расхода |

|

|

|

|

32. Погрешность коэффициента расхода для цилиндрических сопл |

П.5.2.1 |

|

1,0 |

|

33. Погрешность поправочного множителя |

Формула (5.3) |

|

0 |

|

34. Отношение |

П.5.2, приложение 1 |

-0,02+1,40·0,10566-0,97·0,10566 |

0,1171 |

|

35. Погрешность |

П.6.1.5 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах |

0,05% |

|

36. Погрешность |

П.8.3 |

То же |

0,05% |

|

37. Погрешность определения плотности |

Формула (5.20) |

|

0,13% |

|

38. Погрешность измерения перепада |

Формула (5.12). Формула (2)* Рекоменда- |

|

0,49% |

|

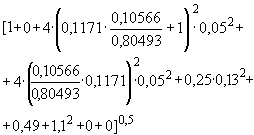

39. Средняя квадратическая погрешность измерений массового |

Формула (5.2). |

|

1,65% |

|

40. Предельная относительная погрешность измерений |

Формула (5.1). Формула (3)* Рекоменда- |

2·1,65 |

3,3% |

|

Расчет выполнил | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) | |||||

|

Заключение: | ||||||||

|

Площадь отверстия диафрагмы соответствует заданным параметрам. | ||||||||

|

Калибровщик | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) |

|

(дата) | |||

Приложение Г

(справочное)

ПРИМЕР РАСЧЕТА ДВОЙНОЙ ДИАФРАГМЫ

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход ![]() =50000 кг/ч =13,8898 кг/с;

=50000 кг/ч =13,8898 кг/с;

- наименьший измеряемый массовый расход ![]() =15000 кг/ч =4,1667 кг/с;

=15000 кг/ч =4,1667 кг/с;

- температура измеряемой среды ![]() =120 °C =393,15 К;

=120 °C =393,15 К;

- избыточное давление перед СУ ![]() =25 кгс/см

=25 кгс/см![]() =2451662,5 Па;

=2451662,5 Па;

- барометрическое давление ![]() =760 мм рт.ст. =101324,7 Па;

=760 мм рт.ст. =101324,7 Па;

- внутренний диаметр трубопровода ![]() =99 мм =0,099 м;

=99 мм =0,099 м;

- перепад давления ![]() =0,63 кгс/см

=0,63 кгс/см![]() =61781,89 Па;

=61781,89 Па;

- плотность при ![]() =20 °С

=20 °С ![]() =0,940 г/см

=0,940 г/см![]() =940 кг/м

=940 кг/м![]() .

.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см![]() ;

;

- кинематическая вязкость при ![]() =80 °С

=80 °С ![]() =103 мм

=103 мм![]() /с =1,030·10

/с =1,030·10![]() м

м![]() /с.

/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 2,5 м;

- длина прямого участка трубопровода после СУ (одно колено) - 1,0 м.

2. Определить геометрические характеристики двойной диафрагмы и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Г.1. В графе 2 таблицы Г.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица Г.1

|

Определяемая величина |

Номера пунктов, формул, приложений |

Расчет |

Результат | |

|

1 |

2 |

3 |

4 | |

|

Определение недостающих для расчета данных |

|

|

| |

|

1. Абсолютное давление потока мазута |

П.4.1.1 |

2451662,5+101324,7 |

2552987,2 Па | |

|

2. Поправочный множитель на тепловое расширение материала трубопровода |

ГОСТ 8.563.1* Приложение В, формулы (В.2), (В.5) |

1+10 |

1,0011975 | |

|

3. Внутренний диаметр трубопровода |

ГОСТ 8.563.1* Приложение В, формула (В.2) |

0,099·1,0011975 |

0,0991186 м | |

|

4. Плотность мазута в рабочих условиях |

Приложение К*, таблица К.1 Рекомендаций |

При |

0,923 г/см | |

|

|

|

При |

0,905 г/см | |

|

|

|

При |

0,886 г/см | |

|

|

|

При |

0,879 г/см | |

|

5. Кинематическая вязкость мазута в рабочих условиях |

Приложение Л*, рисунок Л.1 Рекомендаций |

|

19,3 мм | |

|

Выбор типа и разновидности дифференциального манометра |

|

|

| |

|

6. Тип и разновидность дифференциального манометра |

П.9.2.3 |

Преобразователь измерительный "Сапфир 22-ДД-ЕХ" |

Класс точности 0,5 | |

|

|

|

Блок преобразования сигнала |

Погрешность ±0,25% | |

|

|

|

Устройство измерения и регистрации А550 |

Класс точности 0,5; | |

|

7. Тип и разновидность термометра |

|

Термопреобразователь сопротивления ТСМ |

Допускаемое отклонение | |

|

|

|

Устройство измерения и регистрации А550 |

Класс точности 0,5; | |

|

8. Тип и разновидность: |

|

|

| |

|

манометра |

|

Преобразователь измерительный "Сапфир-22ДИ" с пределом измерения 40 кгс/см |

Класс точности 0,5 | |

|

|

|

Устройство измерения и регистрации А550 |

Класс точности 0,5; | |

|

барометра |

|

МД-49-А, диапазон измерений |

Максимальная абсолютная погрешность | |

|

9. Верхний предел измерений дифференциального манометра |

П.9.2.3 |

По ГОСТ 18140 |

63000 кг/ч = | |

|

Определение приближенного значения модуля |

|

|

| |

|

10. Допустимая потеря давления |

|

|

| |

|

11. Вспомогательная величина |

Формула (9.5) |

|

54,0914 | |

|

12. Предельный номинальный перепад давления |

П.9.2.4 |

|

0,63 кгс/см | |

|

13. Вспомогательная величина |

Формула (9.6), приложение 2 |

|

0,21762 | |

|

14. Приближенное значение модуля |

Приложение 2 |

-0,0085+1,5786·0,2176-0,6418·0,2176 |

0,30566 | |

|

Проверка выполнения условия п.9.2.5 |

|

|

| |

|

15. Число Рейнольдса |

Формула (4.12). Приложение П* Рекомендаций |

|

115575 | |

|

16. Число Рейнольдса |

То же |

|

34673 | |

|

17. Граничные значения числа Рейнольдса |

|

|

| |

|

|

Формула (3.1), таблица 3 |

|

252800 | |

|

|

Формула (3.1), таблица 3 |

|

5129 | |

|

Проверка выполнения условия п.8.4 |

|

|

| |

|

18. Необходимая минимальная длина прямого участка трубопровода: |

П.8.4, |

|

| |

|

до СУ |

|

|

1,58 м | |

|

после СУ |

|

|

0,64 м | |

|

__________________ ** Формула соответствует оригиналу. - Примечание . | ||||

|

19. Наибольший перепад давления в СУ, соответствующий |

П.4.2, формула (4.2) |

|

0,63 кгс/см | |

|

Проверка выполнения условий п.1.6 |

|

|

| |

|

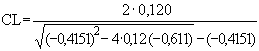

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха |

П.1.6, формула (1.4). Приложение П* Рекомендаций |

|

0,024 | |

|

|

|

|

0,097 | |

|

|

|

|

0,120 | |

|

|

|

|

-0,4151 | |

|

|

|

|

-0,611 | |

|

|

Формула (1.5) |

|

0,219 | |

|

|

Формула (1.4) |

1-0,219 |

0,781 | |

|

Определение вспомогательной величины |

|

|

| |

|

21. Вспомогатель- ная величина |

Формула (9.13) |

|

0,2176 | |

|

22. Искомое значение модуля |

Приложение 2 |

-0,0085+1,5786·0,2176-0,6418·0,2176 |

0,3056 | |

|

23. Поправочный множитель |

ГОСТ 8.563.1* Приложение В, формулы (В.4), (В.5) |

1+10 |

1,0016502 | |

|

24. Диаметр отверстия диафрагмы |

Формула (9.12) |

|

0,0547036 м | |

|

Отклонение диаметра |

Формула (6.1) |

|

±0,000055 м = | |

|

25. Диаметр отверстия СУ |

ГОСТ 8.563.1* Приложение В, формулы (В.4) |

0,0547036·1,0016502 |

0,0547939 м = | |

|

26. Расстояние между диафрагмами |

П.6.5.1 |

|

49,55 мм | |

|

27. Значение модуля |

Формула (6.4) |

0,01965+3,5678·0,3056-4,6298·0,3056 |

0,7048 | |

|

28. Толщина основной и вспомогательной диафрагм |

П.6.5.2 |

|

4,955 мм | |

|

29. Длина цилиндрического отверстия |

П.6.5.3 |

|

0,49 мм < | |

|

30. Угол наклона образующей конуса к оси диафрагмы |

П.6.5.4 |

|

| |

|

31. Диаметр отверстия |

Формула (9.12) |

|

83,075 мм | |

|

32. Отклонение внутреннего диаметра |

П.6.5.6 |

Не более 0,2% |

±0,2%, | |

|

Проверка правильности выполнения расчета |

|

|

| |

|

33. Коэффициент расхода |

П.3.2 |

0,6836+0,243·0,3056 |

0,7117 | |

|

34. Расход, соответствующий наибольшему перепаду давления |

Формула (2.1) |

|

17,4896 кг/с | |

|

35. Отклонение

|

|

|

0,059% | |

|

Погрешность измерения расхода |

|

|

| |

|

36. Погрешность коэффициента расхода для двойных диафрагм |

П.5.2.1 |

|

0,5% | |

|

37. Погрешность поправочного множителя |

Формула (5.5) |

7,5·(1-1) |

0 | |

|

38. Отношение |

П.5.2, приложение 1 |

0,44·0,3056 |

0,166 | |

|

39. Погрешность |

П.6.1.5 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах |

0,05% | |

|

40. Погрешность |

П.8.3 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах |

0,05% | |

|

41. Погрешность определения плотности |

Формула (5.20) |

|

0,10% | |

|

где |

|

Исходные данные |

0,0024 г/см | |

|

|

Приложение П* Рекомендаций |

Зависит от погрешности записи регистрирующего прибора и термопреобразователя сопротивления |

В абсолютных значениях | |

|

|

Приложение К* Рекомендаций |

Половина единицы разряда последней значащей цифры |

0,0000005 | |

|

42. Средняя квадратическая погрешность измерения перепада давления |

Формула (5.12). Формула (2)* Рекомендаций |

|

0,47% | |

|

43. Средняя квадратическая погрешность измерений массового расхода |

Формула (5.2). Формула (1)* Рекомендаций |

|

1,39 | |

|

44. Предельная относительная погрешность измерений расхода |

Формула (5.1). Формула (3)* Рекомендаций |

2·1,39 |

2,8% | |

|

Расчет выполнил | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) | |||||

|

Заключение: | ||||||||

|

Диаметр отверстия диафрагмы соответствует заданным параметрам. | ||||||||

|

Калибровщик | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) |

|

(дата) | |||

Приложение Д

(справочное)

ПРИМЕР РАСЧЕТА СЕГМЕНТНОЙ ДИАФРАГМЫ

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход ![]() =320000 кг/ч =88,8889 кг/с;

=320000 кг/ч =88,8889 кг/с;

- наименьший измеряемый массовый расход ![]() =96000 кг/ч =26,6667 кг/с;

=96000 кг/ч =26,6667 кг/с;

- температура измеряемой среды ![]() =120 °С =393,15 К;

=120 °С =393,15 К;

- избыточное давление перед СУ ![]() =25 кгс/см

=25 кгс/см![]() =2451662,5 Па;

=2451662,5 Па;

- барометрическое давление ![]() =760 мм рт.ст. =101324,7 Па;

=760 мм рт.ст. =101324,7 Па;

- внутренний диаметр трубопровода ![]() =300 мм =0,3 м;

=300 мм =0,3 м;

- перепад давления ![]() =1,6 кгс/см

=1,6 кгс/см![]() =156906,4 Па;

=156906,4 Па;

- плотность при ![]() =20 °С

=20 °С ![]() =0,997 г/см

=0,997 г/см![]() =997 кг/м

=997 кг/м![]() .

.

Плотность измеряется пикнометром ПЖ2, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0024 г/см![]() ;

;

- кинематическая вязкость при ![]() =80 °С

=80 °С ![]() =87 мм

=87 мм![]() /с =8,7·10

/с =8,7·10![]() м

м![]() /с.

/с.

Вязкость измеряется вискозиметром Гепплера, погрешность измерения не превышает 0,5%;

- материал СУ - сталь 20;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 4 м;

- длина прямого участка трубопровода после СУ (одно колено) - 3 м.

2. Определить геометрические характеристики сегментной диафрагмы и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице Д.1. В графе 2 таблицы Д.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Таблица Д.1

|

Определяемая величина |

Номера пунктов, формул, приложе- |

Расчет |

Результат |

|

1 |

2 |

3 |

4 |

|

Определение недостающих для расчета данных |

|

|

|

|

1. Абсолютное давление потока мазута |

П.4.1.1 |

3432327,5+101324,7 |

3533652 Па |

|

2. Поправочный множитель на тепловое расширение материала трубопровода |

ГОСТ 8.563.1* Приложе- |

1+10 |

1,0011975 |

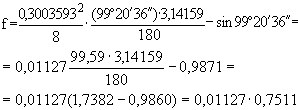

|

3. Внутренний диаметр трубопровода |

ГОСТ 8.563.1* Приложе- |

0,3·1,0011975 |

0,3003593 м |

|

4. Плотность мазута в рабочих условиях |

Приложе- |

При |

0,9816 г/см |

|

|

|

При |

0,9658 г/см |

|

|

|

При |

0,9492 г/см |

|

|

|

При |

0,9434 г/см |

|

5. Кинематическая вязкость мазута в рабочих условиях |

Приложе- |

|

19,3 мм |

|

Выбор типа и разновидности дифференциального манометра |

|

|

|

|

6. Тип и разновидность дифференциального манометра |

П.9.2.3 |

Преобразователь измерительный "Сапфир" |

Класс точности 0,5 |

|

|

|

Вторичный прибор КСУ-4 |

Класс точности 0,5; |

|

|

|

Блок питания и корнеизвлечения БПК-40 |

Погрешность ±0,25% |

|

7. Тип и разновидность термометра |

|

Термопреобразователь сопротивления ТСМУ-055 с пределом измерения от 0 до 150 °С с унифицированным выходным сигналом от 0 до 5 mA |

Погрешность ±0,5% |

|

|

|

Вторичный прибор КСУ-4 с пределом измерения от 0 до 150 °С |

Класс точности 0,5; |

|

8. Тип и разновидность: |

|

|

|

|

манометра |

|

Преобразователь измерительный "Сапфир-22ДИ" с пределом измерений 40 кгс/см |

Класс точности 0,5 |

|

|

|

Вторичный прибор КСУ-4 |

Класс точности 0,5; |

|

барометра |

|

МД-49-А, диапазон измерений |

Максимальная абсолютная погрешность |

|

Примечание - Для измерения и регистрации расхода, температуры и давления мазута возможно применение одного вторичного прибора КСУ-4 на три точки измерения и регистрации с линейной 100%-ной шкалой |

|

|

|

|

9. Верхний предел измерений дифференциального манометра |

П.9.2.3 |

По ГОСТ 18140 |

32000 кг/ч = |

|

Определение предельного номинального перепада давления, приближенного значения модуля |

|

|

|

|

10. Допустимая потеря давления |

|

|

|

|

11. Вспомогательная величина |

Формула (9.5) |

|

28,895 |

|

12. Предельный номинальный перепад давления |

П.9.2.4 |

По ГОСТ 18140 |

1,6 кгс/см |

|

13. Вспомогательная величина |

Формула (9.6), приложе- |

|

0,07295 |

|

14. Приближенное значение модуля |

Приложе- |

-0,00294+1,7226·0,07295-0,5123·0,07295 |

0,1195 |

|

Проверка выполнения условия п.9.2.5 |

|

|

|

|

15. Число Рейнольдса |

Формула (4.12). Приложе- |

|

202948 |

|

16. Число Рейнольдса |

То же |

|

60884 |

|

17. Граничные значения числа Рейнольдса |

|

|

|

|

|

Формула (3.1), таблица 3 |

|

10 |

|

|

Формула (3.1), таблица 3 |

|

5975 |

|

Проверка выполнения условия п.8.4 |

|

|

|

|

18. Необходимая минимальная длина прямого участка трубопровода: |

П.8.4, таблица 7, п.9.3.7 |

|

|

|

до СУ |

|

|

3,0 м |

|

после СУ |

|

|

1,5 м |

|

19. Наибольший перепад давления в СУ, соответствующий |

П.4.2, формула (4.2) |

|

1,6 кгс/см |

|

Проверка выполнения условий п.1.6 |

|

|

|

|

20. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха |

П.1.6, формулы (1.4), (1.5). Приложе- |

|

0,0444 |

|

|

|

|

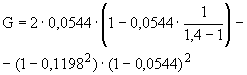

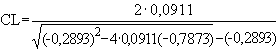

0,0544 |

|

|

|

|

0,0911 |

|

|

|

|

-0,2893 |

|

|

|

|

-0,7873 |

|

|

Формула (1.5) |

|

0,3195 |

|

|

Формула (1.4) |

1-0,3195 |

0,6805 |

|

Определение вспомогательной величины |

|

|

|

|

21. Вспомогательная величина |

Формула (9.13) |

|

0,07295 |

|

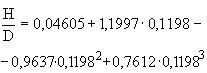

22. Искомое значение модуля |

Приложе- |

-0,00294+1,7226·0,07295-0,5123·0,07295 |

0,1198 |

|

23. Поправочный множитель |

ГОСТ 8.563.1* Приложе- |

1+10 |

1,0011975 |

|

24. Толщина диафрагмы |

П.6.6.2 |

|

|

|

Толщина кромки |

П.6.6.2 |

0,005·0,3003593< |

0,0015 м < |

|

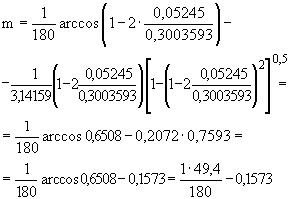

25. Высота сегмента при рабочей температуре |

П.6.6.4, формула (6.5) |

|

0,17464 |

|

|

|

|

0,05245 м = |

|

26. Высота сегмента |

П.6.6.4 |

|

0,052392 м = |

|

Отклонение |

Формула (6.1) |

|

±0,000031 м = |

|

27. Центральный угол сегмента |

П.6.6.6 |

|

|

|

28. Площадь отверстия |

Формула (6.7) |

|

0,008465 м |

|

29. Относительная площадь |

Формула (6.8) |

|

0,1171 |

|

Проверка правильности выполнения расчета |

|

|

|

|

30. Коэффициент расхода |

П.3.2 |

0,6085-0,03427·0,1171+0,3237·0,1171 |

0,60894 |

|

31. Расход, соответствующий наибольшему перепаду давления |

Формула (2.1), где |

|

88,8178 кг/с |

|

32. Отклонение

|

П.9.2.14 |

|

0,08% |

|

Средняя квадратическая относительная погрешность измерения расхода |

|

|

|

|

33. Погрешность коэффициента расхода для сегментных диафрагм |

П.5.2.1 |

0,6+1,5·0,1198 |

0,62% |

|

34. Погрешность поправочного множителя на расширение измеряемой среды |

П.4.5.3 |

|

0 |

|

35. Отношение |

П.5.2, приложе- |

|

0,0482 |

|

36. Погрешность |

П.6.1.5 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах от 0,05 до 0,3% |

0,05% |

|

37. Погрешность |

П.8.3 |

То же |

0,05% |

|

38. Погрешность определения плотности |

Формула (5.20) |

|

0,13% |

|

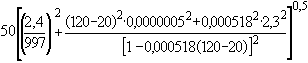

39. Погрешность измерения перепада давления |

Формула (5.12). Формула (2)* Рекомен- |

|

0,47% |

|

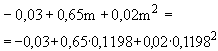

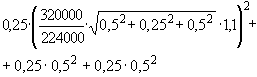

40. Средняя квадратическая погрешность измерений массового расхода |

Формула (5.2). Формула (1)* Рекомен- |

|

1,44% |

|

41. Предельная относительная погрешность измерений расхода |

Формула (5.1). Формула (3)* Рекомен- |

2·1,44 |

2,9% |

|

Расчет выполнил | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) | |||||

|

Заключение: | ||||||||

|

Площадь отверстия диафрагмы соответствует заданным параметрам. | ||||||||

|

Калибровщик | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) |

|

(дата) | |||

Приложение Е

(справочное)

ПРИМЕР РАСЧЕТА ИЗНОСОУСТОЙЧИВОЙ ДИАФРАГМЫ

1. Исходные данные:

- измеряемая среда - мазут марки M100;

- наибольший измеряемый массовый расход ![]() =100000 кг/ч =27,778 кг/с;

=100000 кг/ч =27,778 кг/с;

- наименьший измеряемый массовый расход ![]() =33333 кг/ч =9,259 кг/с;

=33333 кг/ч =9,259 кг/с;

- температура измеряемой среды ![]() =150 °С =423,15 К;

=150 °С =423,15 К;

- избыточное давление перед СУ ![]() =30 кгс/см

=30 кгс/см![]() =2941995 Па;

=2941995 Па;

- барометрическое давление ![]() =755,0 мм рт.ст. =100658,1 Па;

=755,0 мм рт.ст. =100658,1 Па;

- потеря давления в СУ при расходе ![]() ,

, ![]() =1 кгс/см

=1 кгс/см![]() =98066,5 Па;

=98066,5 Па;

- предельный номинальный перепад давления ![]() =0,63 кгс/см

=0,63 кгс/см![]() =61781,9 Па;

=61781,9 Па;

- плотность при ![]() =20 °С

=20 °С ![]() =0,955 г/см

=0,955 г/см![]() =955 кг/м

=955 кг/м![]() .

.

Плотность измеряется ареометром типа АН, воспроизводимость результатов испытаний по ГОСТ 3900-85 [3] не превышает 0,0015 г/см![]() ;

;

- кинематическая вязкость при ![]() =80 °С

=80 °С ![]() =11,2 ВУ =83,0 мм

=11,2 ВУ =83,0 мм![]() /с.

/с.

Вязкость измеряется вискозиметром ВУ, воспроизводимость результатов испытаний по ГОСТ 6258-85 не превышает 0,5%;

- внутренний диаметр трубопровода ![]() =145 мм =0,145 м;

=145 мм =0,145 м;

- материал СУ - сталь 12Х18Н9Т;

- материал трубопровода - сталь 20;

- длина прямого участка трубопровода до СУ (одно колено) - 2,0 м;

- длина прямого участка трубопровода после СУ (одно колено) - 18,5 м.

2. Определить геометрические характеристики износоустойчивой диафрагмы и среднюю квадратическую относительную погрешность измерения массового расхода. Расчет приведен в таблице E.1. В графе 2 таблицы E.1 указаны номера пунктов, формул, таблиц, приложений по РД 50-411-83 [5]. Обозначенные * соответствуют ГОСТ 8.563.1(2)-97 [1], [2], настоящим Рекомендациям и другим НД. Некоторые пояснения к расчету приведены в приложении П Рекомендаций.

Рабочие чертежи износоустойчивой диафрагмы, выполненные в соответствии с расчетом, РД 50-411-83, ГОСТ 8.563.1(2)-97 и другими НД, приведены в приложении И Рекомендаций.

Таблица E.1

|

Определяемая величина |

Номера пунктов, формул, приложе- |

Расчет |

Результат |

|

1 |

2 |

3 |

4 |

|

Определение недостающих для расчета данных |

|

|

|

|

1. Абсолютное давление потока мазута |

П.4.1.1 |

2941995+100658,1 |

3042653,1 Па |

|

2. Поправочный множитель на тепловое расширение материала трубопровода |

ГОСТ 8.563.1* Приложе- |

1+10 |

1,0015832 |

|

3. Внутренний диаметр трубопровода |

ГОСТ 8.563.1* Приложе- |

0,145·1,0015832 |

0,145230 м |

|

4. Плотность мазута в рабочих условиях |

Приложе- |

При |

0,9380 г/см |

|

|

|

При |

0,9202 г/см |

|

|

|

При |

0,9020 г/см |

|

|

|

При |

0,8830 г/см |

|

|

|

При 00 |

0,8764 г/см |

|

5. Кинематическая вязкость мазута в рабочих условиях |

Приложе- |

|

8,8 мм |

|

6. Динамическая вязкость мазута в рабочих условиях |

Формула (80)* |

|

0,000787 Па·с |

|

Выбор типа и разновидности дифференциального манометра |

|

|

|

|

7. Тип и разновидность дифференциального манометра |

П.9.2.3 |

Преобразователь измерительный Сапфир-22ДД |

Класс точности 0,5 |

|

|

|

Блок преобразования сигнала |

Погрешность ±0,25% |

|

|

|

Устройство измерения и регистрации РП 160 |

Класс точности 0,5; |

|

8. Тип и разновидность термометра |

|

Термопреобразователь сопротивления ТСМ |

Допускаемое отклонение от |

|

|

|

Устройство измерения и регистрации КСМ2, предел измерения 200 °С |

Класс точности 0,5; |

|

|

|

Наружный диаметр гильзы термометра (гильза термометра установлена после сужающего устройства) |

18 мм |

|

|

|

Расстояние до сужающего устройства |

1100 мм |

|

9. Тип и разновидность: |

|

|

|

|

манометра |

|

Преобразователь измерительный "Сапфир-22ДИ" |

Класс точности 0,5 |

|

|

|

Устройство измерений и регистрации РП 160 |

Класс точности 0,5; |

|

барометра |

|

МД-49-А, диапазон измерений |

Максимальная абсолютная погрешность |

|

10. Верхний предел измерений дифференциального манометра, |

П.9.2.3 |

По ГОСТ 18140 |

100000 кг/ч = |

|

Определение приближенного значения модуля |

|

|

|

|

11. Допустимая потеря давления, |

П.9.2.4.1 |

|

98066,5 Па |

|

12. Вспомогательная величина |

Формула (9.5) |

|

40,0534 |

|

13. Предельный номинальный перепад давления |

П.9.2.4 |

По ГОСТ 18140 |

0,63 кгс/см |

|

14. Вспомогательная величина |

Формула (9.6), приложе- |

|

0,16114 |

|

15. Приближенное значение модуля |

Приложе- |

|

0,2529 |

|

16. Относительная потеря давления, |

П.7.1. Рис.11 |

|

0,74 |

|

Проверка выполнения неравенства |

Формула (9.7) |

|

132522,3 |

|

Проверка выполнения условия п.9.2.5 |

|

|

|

|

17. Число Рейнольдса при |

Формула (4.12). Приложе- |

|

309673 |

|

18. Число Рейнольдса при |

То же |

|

103223 |

|

19. Граничные значения числа Рейнольдса в зависимости от относительной площади |

|

|

|

|

|

Формула (3.1), таблица 3 |

|

81160

103223>81160 |

|

|

Формула (3.1), таблица 3 |

|

10

309673<10 |

|

Проверка выполнения условия п.8.4 |

|

|

|

|

20. Необходимая минимальная длина прямого участка трубопровода |

П.8.4, таблица 7, П.9.3.7 |

|

|

|

до СУ |

|

|

2,0 м |

|

после СУ |

|

|

0,9 м |

|

21. Наибольший перепад давления в СУ, соответствующий |

П.4.2, формула (4.2) |

|

0,63 кгс/см |

|

Проверка выполнения условий п.1.6 |

|

|

|

|

22. Отношение перепада давлений к абсолютному давлению на входе СУ, для воздуха |

П.1.6, формула (1.4). Приложе- |

|

0,020 |

|

|

|

|

0,099 |

|

|

|

|

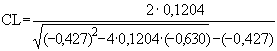

0,1204 |

|

|

|

|

-0,427 |

|

|

|

|

-0,630 |

|

|

Формула (1.5) |

|

0,252 |

|

|

Формула (1.4) |

1-0,252 |

0,748 |

|

Определение вспомогательной величины |

|

|

|

|

23. Вспомогательная величина |

Формула (9.13) |

|

0,1611 |

|

24. Искомое значение модуля |

Приложе- |

|

0,2529 |

|

25. Поправочный множитель |

ГОСТ 8.563.1* Приложе- |

1+10 |

1,0021708 |

|

26. Диаметр отверстия диафрагмы |

Формула (9.12) |

|

0,072877 м = |

|

Отклонение диаметра |

|

|

±0,000146 м = |

|

27. Диаметр отверстия СУ при рабочей температуре |

ГОСТ 8.563.1* Приложе- |

0,072877·1,0021708 |

0,0730347 м = =73,0347 мм |

|

Определение геометрических характеристик |

|

|

|

|

28. Толщина диафрагмы |

П.6.7.2, ГОСТ 8.563.1* |

|

7,3 мм |

|

29. Длина цилиндрической части отверстия |

|

0,005·145< |

0,7 мм |

|

30. Угол наклона образующей конуса к оси диафрагмы |

П.6.7.2 |

|

|

|

31. Глубина снятия фаски на входной кромке диафрагмы |

П.6.7.3 |

|

0,250±0,037 мм |

|

32. Кратчайшее расстояние |

Формула (8.1) |

|

0,002153 м |

|

33. Абсолютная эквивалентная шероховатость стенок трубопровода |

РД |

|

0,04 мм |

|

34. Средняя относительная шероховатость стенок прямого трубопровода длиной |

П.8.3 |

|

Не превышает 4,9 |

|

Проверка правильности выполнения расчета |

|

|

|

|

35. Коэффициент расхода |

П.3.2 |

При |

0,6243035 |

|

|

|

|

0,637403 |

|

36. Расход, соответствующий наибольшему перепаду давления |

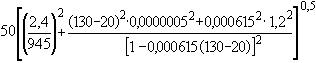

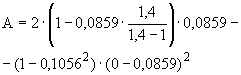

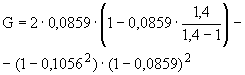

Формула (2.1), где |

|

27,788 кг/с |

|

37. Отклонение

|

П.9.2.14 |

|

0,036%. |

|

Средняя квадратическая относительная погрешность измерения расхода |

|

|

|

|

38. Погрешность коэффициента расхода для износоустойчивых диафрагм |

П.5.2.1 |

При |

0,2% |

|

39. Погрешность поправочного множителя на расширение измеряемой среды |

Формула (5.5) |

Не определяется, так как |

0 |

|

40. Отношение |

П.5.2, приложе- |

Для износоустойчивых диафрагм |

0,2529 |

|

41. Погрешность |

П.6.1.5 |

В зависимости от требований к погрешности измерения расхода выбираем в пределах |

0,1% |

|

42. Погрешность |

П.8.3 |

То же |

0,1% |

|

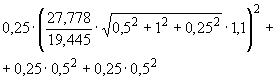

43. Погрешность определения плотности |

Формула (5.20) |

|

0,1% |

|

где |

|

Исходные данные |

0,0015 г/см |

|

|

Приложе- |

Зависит от погрешности записи регистрирующего прибора и термопреобразователя сопротивления |

В абсолютных значениях ±2,3 °С |

|

|

Приложе- |

Половина единицы разряда последней значащей цифры |

0,0000005 °С |

|

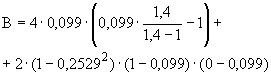

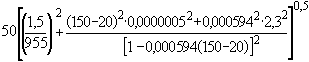

44. Средняя квадратическая погрешность измерения перепада давления |

Формула (5.12). Формула (2)* Рекомен- |

|

0,93% |

|

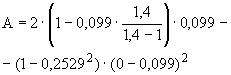

45. Средняя квадратическая погрешность измерений массового расхода |

Формула (5.2). Формула (1)* Рекомен- |

|

1,49% |

|

46. Предельная относительная погрешность измерений расхода |

Формула (5.1). Формула (3)* Рекомен- |

2·1,49 |

3,0% |

|

Расчет выполнил | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) | |||||

|

Заключение: | ||||||||

|

Площадь отверстия диафрагмы соответствует заданным параметрам. | ||||||||

|

Калибровщик | ||||||||

|

|

(подпись) |

|

(инициалы, фамилия) |

|

(дата) | |||

Приложение К

(справочное)

ПЕРЕСЧЕТ ПЛОТНОСТИ ЖИДКИХ НЕФТЕПРОДУКТОВ

ОТ ОДНОЙ ТЕМПЕРАТУРЫ К ДРУГОЙ

Для пересчета плотности жидких нефтепродуктов от одной температуры к другой следует пользоваться формулой Д.И.Менделеева

![]() ,

,

где ![]() - относительная плотность при температуре

- относительная плотность при температуре ![]() ;

;

![]() - относительная плотность при температуре

- относительная плотность при температуре ![]() ;

;

![]() - средняя температурная поправка на 1 °С при температуре

- средняя температурная поправка на 1 °С при температуре ![]() и относительной плотности

и относительной плотности ![]() .

.

Значения температурных поправок представлены в таблице К.1.

Таблица К.1.

|

Относительная плотность |

Температурная поправка плотности |

Коэффициент объемного расширения |

|

0,8500-0,8599 |

0,000699 |

0,000818 |

|

0,8600-0,8699 |

0,000686 |

0,000793 |

|

0,8700-0,8799 |

0,000673 |

0,000769 |

|

0,8800-0,8899 |

0,000660 |

0,000746 |

|

0,8900-0,8999 |

0,000647 |

0,000722 |

|

0,9000-0,9099 |

0,000633 |

0,000699 |

|

0,9100-0,9199 |

0,000620 |

0,000677 |

|

0,9200-0,9299 |

0,000607 |

0,000656 |

|

0,9300-0,9399 |

0,000594 |

0,000635 |

|

0,9400-0,9499 |

0,000581 |

0,000615 |

|

0,9500-0,9599 |

0,000567 |

0,000594 |

|

0,9600-0,9699 |

0,000554 |

0,000574 |

|

0,9700-0,9799 |

0,000541 |

0,000555 |

|

0,9800-0,9899 |

0,000528 |

0,000536 |

|

0,9900-0,9999 |

0,000515 |

0,000518 |

|

1,0000-1,0099 |

0,000502 |

0,000499 |

|

1,0100-1,0199 |

0,000489 |

0,000482 |

|

1,0200-1,0299 |

0,000476 |

0,000464 |

|

1,0300-1,0399 |

0,000463 |

0,000447 |

|

1,0400-1,0499 |

0,000450 |

0,000431 |

|

1,0500-0,0599 |

0,000437 |

0,000414 |

|

1,0600-1,0700 |

0,000424 |

0,000398 |

Формула обеспечивает высокую точность, если разница ![]() не более 30 °С. Более высокая точность обеспечивается при

не более 30 °С. Более высокая точность обеспечивается при ![]() не более 10 °С. В других случаях интервал температур следует разбить на более мелкие (каждые из которых не более 30 °С). Далее в соответствии с формулой следует определять ступенчато до заданной температуры новые значения

не более 10 °С. В других случаях интервал температур следует разбить на более мелкие (каждые из которых не более 30 °С). Далее в соответствии с формулой следует определять ступенчато до заданной температуры новые значения ![]() и

и ![]() для нахождения искомой плотности

для нахождения искомой плотности ![]() .

.

Пример пересчета плотности мазута от одной температуры к другой

Исходные данные:

- температура мазута ![]() =20 °С;

=20 °С;

- относительная плотность ![]() =0,9650 г/см

=0,9650 г/см![]() .

.

Определить плотность мазута при ![]() =100 °С.

=100 °С.

При ![]() =0,9650 кг/см

=0,9650 кг/см![]()

![]() =0,000554,

=0,000554,

тогда ![]() =0,9650-0,000554(50-20)=0,9484 г/см

=0,9650-0,000554(50-20)=0,9484 г/см![]() .

.

При ![]() =0,9484 кг/см

=0,9484 кг/см![]()

![]() =0,000581,

=0,000581,

тогда ![]() =0,9484-0,000581(80-50)=0,9310 г/см

=0,9484-0,000581(80-50)=0,9310 г/см![]() .

.

При ![]() =0,9310 кг/см

=0,9310 кг/см![]()

![]() =0,000594,

=0,000594,

тогда ![]() =0,9310-0,000594(100-80)=0,9191 г/см

=0,9310-0,000594(100-80)=0,9191 г/см![]() .

.

Следовательно, плотность мазута при ![]() =100 °С

=100 °С ![]() =0,9191 г/см

=0,9191 г/см![]() .

.

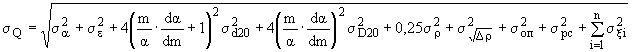

Для быстрого, но менее точного пересчета плотности мазута от одной температуры к другой можно пользоваться графиком (рисунок К.1).

Рисунок К.1 - Номограмма зависимости различной плотности мазута от температуры

На оси y откладывают известное значение относительной плотности ![]() (точка А). Из полученной точки проводят линию, параллельную близлежащей наклонной прямой.

(точка А). Из полученной точки проводят линию, параллельную близлежащей наклонной прямой.

На оси x из точки, соответствующей рабочей температуре, восстанавливают перпендикуляр до пересечения с линией, соответствующей ![]() (точка В). Из полученной точки проводят прямую до пересечения с осью y и в точке пересечения находят искомую относительную плотность

(точка В). Из полученной точки проводят прямую до пересечения с осью y и в точке пересечения находят искомую относительную плотность ![]() (точка С).

(точка С).

Приложение Л

(справочное)

ПЕРЕСЧЕТ ВЯЗКОСТИ МАЗУТА ОТ ОДНОЙ ТЕМПЕРАТУРЫ К ДРУГОЙ

(по данным ВТИ)

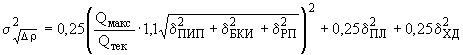

Изменение вязкости мазута марок М40, M100 в зависимости от изменения температуры приведено на номограмме (рисунок Л.1). Линии, характеризующие в этой координатной сетке изменение вязкости от температуры для указанных марок топочных мазутов, являются прямыми, имеют почти одинаковый наклон и в первом приближении их можно считать параллельными.

1 - мазут М40; 2 - мазут M100

Рисунок Л.1 - Номограмма зависимости вязкости мазута от температуры

Для пересчета вязкости мазута от одной температуры к другой по номограмме находят точку, соответствующую известному значению вязкости мазута при определенной температуре ![]() (точка А). Из полученной точки проводят прямую линию, параллельную оси x.

(точка А). Из полученной точки проводят прямую линию, параллельную оси x.

На оси x из точки, соответствующей температуре ![]() , восстанавливают перпендикуляр до пересечения с данной линией (точка В). Через полученную точку проводят прямую, параллельную близлежащей наклонной прямой.

, восстанавливают перпендикуляр до пересечения с данной линией (точка В). Через полученную точку проводят прямую, параллельную близлежащей наклонной прямой.

На оси x из точки, соответствующей рабочей температуре ![]() , восстанавливают перпендикуляр до пересечения с наклонной прямой (точка С).

, восстанавливают перпендикуляр до пересечения с наклонной прямой (точка С).

Из полученной точки проводят прямую линию до пересечения с осью y и в точке пересечения находят искомую вязкость (точка Д).

Для получения строгой зависимости вязкости от температуры для любой конкретной марки мазута необходимо определить его вязкость при любых двух значениях температуры, нанести эти точки на номограмму и соединить их прямой линией.

Промежуточные значения на шкале кинематической вязкости ![]() (м

(м![]() /с) для заданной условной вязкости можно определить по формуле

/с) для заданной условной вязкости можно определить по формуле

![]() .

.

При использовании мазута малой вязкости число 0,0631 следует уменьшить до 0,050 при 2 °УВ, до 0,0540 при 1,8 °УВ, до 0,0570 при 1,6 °УВ, до 0,0595 при 1,4 °УВ и до 0,0620 при 1,15 °УВ (Машиностроение. Энциклопедический справочник. - М.: 1947).

Пример пересчета вязкости мазута от одной температуры к другой

Исходные данные:

- мазут марки M100;

- кинематическая вязкость мазута при ![]() =80 °С

=80 °С

![]() мм

мм![]() /с =9,0·10

/с =9,0·10![]() мм

мм![]() /с.

/с.

Определить кинематическую вязкость мазута при температуре ![]() =120 °С.

=120 °С.

Для ![]() =90 мм

=90 мм![]() /с и

/с и ![]() =80 °С на рисунке Л.1 находят точку пересечения, проводят через нее прямую, параллельную оси x. На оси x из точки, соответствующей

=80 °С на рисунке Л.1 находят точку пересечения, проводят через нее прямую, параллельную оси x. На оси x из точки, соответствующей ![]() =80 °С, восстанавливают перпендикуляр до пересечения с указанной линией и через полученную точку проводят прямую, параллельную наклонной прямой. Из точки, соответствующей