- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

СО 34.37.533-2001

(РД 153-34.0-37.533-2001)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОПРЕДЕЛЕНИЮ МАРКИ И ОПТИМАЛЬНОЙ КОНЦЕНТРАЦИИ АНТИНАКИПИНА

ДЛЯ ОБРАБОТКИ ПОДПИТОЧНОЙ И СЕТЕВОЙ ВОДЫ СИСТЕМ ТЕПЛОСНАБЖЕНИЯ

Дата введения 2002-07-01

РАЗРАБОТАНО Открытым акционерным обществом "Всероссийский теплотехнический научно-исследовательский институт" (ОАО "ВТИ");

ИСПОЛНИТЕЛИ Ю.В.Балабан-Ирменин, А.М.Рубашов

УТВЕРЖДЕНО Департаментом научно-технической политики и развития "РАО ЕЭС России" 28 сентября 2001 г.

Заместитель начальника А.П.Ливинский

Срок первой проверки настоящего СО - 2007 г., периодичность проверки - один раз в 5 лет.

ВВЕДЕНО ВПЕРВЫЕ

Настоящий стандарт организации распространяется на системы теплоснабжения и устанавливает способ определения типа (марки) и оптимальной концентрации антинакипина для обработки подпиточной и сетевой воды систем теплоснабжения.

Сущность метода заключается в сравнении накипеобразующей способности воды кристаллооптическим способом в присутствии антинакипина и без него при температурных условиях, полностью соответствующих реальным.

Настоящий стандарт организации предназначен для организаций (предприятий) - владельцев систем теплоснабжения, в составе АО-энерго и АО-электростанций.

1 АППАРАТУРА И МАТЕРИАЛЫ

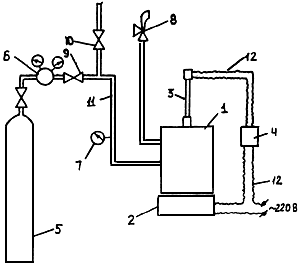

Установка (рисунок 1) включает:

- автоклав (1);

- электроплитку по ГОСТ 14919 мощностью 1,2 кВт (2);

- термометр ртутный электроконтактный по ГОСТ 9871 с диапазоном измерения 0-250 °С (3);

- электромагнитное реле РП-25 (4);

- баллон с газообразным азотом объемом 40 л по ГОСТ 9293 (5);

- регулятор давления СДВ-6 (редуктор) (6);

- манометр класса точности не менее 0,6; диапазон измерения 0-2,5 МПа по ГОСТ 2405 (7);

- предохранительный клапан (8) на давление 2,5 МПа;

- вентили ![]() =10 мм,

=10 мм, ![]() =2,5 МПа (9, 10);

=2,5 МПа (9, 10);

- трубки стальные 12х2 мм (11) из нержавеющей стали 12Х18Н10Т по ГОСТ 9941;

- электрические провода (12) медные многожильные сечением 1 мм![]() .

.

1 - автоклав; 2 - электроплитка; 3 - термометр ртутный электроконтактный;

4 - электромагнитное реле; 5 - баллон с газообразным азотом;

6 - регулятор давления (редуктор); 7 - манометр;

8 - предохранительный клапан; 9, 10 - вентили;

11 - трубки стальные; 12 - электрические провода.

Рисунок 1 - Схема установки для испытаний антинакипинов

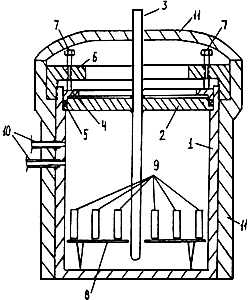

Автоклав (рисунок 2), все детали которого изготовлены из нержавеющей стали 12Х18Н10Т по ГОСТ 9941 или других коррозионно-стойких, жаропрочных сталей, состоит из корпуса (1) (обечайки) диаметром 194х2 мм и дна толщиной 18 мм, крышки (2) толщиной 18 мм, с вваренной в нее гильзой (3) для термометра (трубка 16х2 мм), уплотнительного кольца (4) для уплотнения фторопластовой прокладки (5) и нажимного кольца (6) с восемью болтами М16 (7) по ГОСТ 8560. Внутри автоклава находятся дырчатый поддон (8) диаметром 165 мм на ножках высотой 30 мм и центральным отверстием диаметром 20 мм. На поддоне устанавливают нумерованные металлические стаканчики (9) внутренним диаметром 27 мм, толщиной стенки 1-2 мм и высотой 80 мм, изготовленные из хромоникелевой стали 12Х18Н10Т по ГОСТ 9941. Съемная тепловая изоляция (10) автоклава выполняется из асбестового полотна по ГОСТ 2198 с наружным покрытием тканью из стекловолокна по ГОСТ 19170.

1 - корпус; 2 - крышка; 3 - гильза для термометра;

4 - уплотнительное кольцо; 5 - фторопластовая прокладка;

6 - нажимное кольцо; 7 - болты; 8 - дырчатый поддон;

9 - металлические стаканчики; 10 - штуцера для подвода газа от баллона

и отвода газа к предохранительному клапану; 11 - съемная тепловая изоляция.

Рисунок 2 - Автоклав для испытаний антинакипинов

Автоклав предназначен для работы при максимальной температуре 220 °С и максимальном давлении 2,5 МПа.

Гидравлические испытания автоклава перед вводом его в эксплуатацию произвести в соответствии с требованиями "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением" ПБ 10-115-96. При работе используются:

- микроскоп лабораторный общего назначения с кратностью увеличения 50-100;

- стаканы химические - по ГОСТ 25336;

- стеклянные пластинки бесцветные, прозрачные, прямоугольные размером 10х50 мм и толщиной 0,5-3 мм;

- кислота соляная по ГОСТ 3118;

- вода дистиллированная по ГОСТ 6709, или конденсат отборного пара, или конденсат турбин.

2 ВЫБОР ТЕМПЕРАТУРНЫХ РЕЖИМОВ РАБОТЫ АВТОКЛАВА

2.1 Температурный режим обработки выбирается в зависимости от режимов работы системы теплоснабжения и используемого в ней теплообменного оборудования.

2.2 При использовании для нагрева сетевой воды пароводяных теплообменников температура, создаваемая в автоклаве, должна быть равна максимальной в сезоне температуре сетевой воды.

2.3 При использовании для нагрева сетевой воды водогрейных котлов или пароводяных теплообменников и водогрейных котлов температура, создаваемая в автоклаве, должна быть на 20 °С выше максимальной в сезоне температуры сетевой воды (для учета температурной разверки в водогрейных котлах).

3 ПОДГОТОВКА К ПРОВЕДЕНИЮ ИЗМЕРЕНИЙ

3.1 Приготавливают 5%-ный раствор соляной кислоты разбавлением концентрированной соляной кислоты в 7 раз.

3.2 Окунают каждую стеклянную пластинку на 5 мин в приготовленный раствор соляной кислоты при температуре 50-60 °С, после чего обмывают дистиллированной водой и вытирают насухо калькой.

3.3 Возможно многократное применение стеклянных пластинок.

3.4 Визуально, разглядывая пластинку на просвет (расположив ее между глазами и источником света), определяют чистоту пластинки. При наличии загрязнений повторяют обработку по п.3.2, окуная пластинку в подогретый до 50 °С 5%-ный раствор соляной кислоты. Если и при повторном визуальном контроле на пластинке обнаруживаются загрязнения, пластинку в дальнейшем не используют.

3.5 Металлические стаканчики ополаскивают хромовой смесью, тщательно, многократно (10 раз) промывают водопроводной водой, а затем промывают не менее 5 раз конденсатом.

4 РАБОТА С АВТОКЛАВОМ

4.1 Поместить в стаканчики стеклянные пластинки в наклонном положении (рисунок 3).

1 - металлический стаканчик; 2 - стеклянная пластинка.

Рисунок 3 - Установка пластинки в металлический стаканчик

4.2 Залить в стаканчики до 50 мл воды различного состава: с нормативным карбонатным индексом (для действующего объекта - сетевой воды, применяемой на нем); с более высоким карбонатным индексом с различными концентрациями антинакипина (приложение А).

4.3 Поместить стаканчики в автоклав (см. позиция 1, рисунок 1), залить в автоклав дистиллированную воду или конденсат до уровня на 1 см ниже верхнего края стаканчиков (см. рисунок 2). При заливе воды следить, чтобы вода не попала в стаканчики. Наиболее удобно заливать воду через резиновую трубку, конец которой опущен в автоклав ниже уровня поддона.

4.4 Накрыть автоклав крышкой (см. позиция 2, рисунок 2) с вваренной в нее гильзой для термометра, вставить в кольцевой паз фторопластовую прокладку (см. позиция 5, рисунок 2), наложить уплотнительное кольцо (см. позиция 4, рисунок 2) и накрутить на автоклав нажимное кольцо (см. позиция 6, рисунок 2) до упора. Затем, вворачивая восемь болтов (см. позиция 7, рисунок 2), уплотнить автоклав.

4.5 Подать в автоклав азот из баллона, для чего закрыть вентиль 10 (см. рисунок 1) и открыть вентиль 9 (см. рисунок 1); открыть вентиль на баллоне и с помощью редуктора (см. позиция 6, рисунок 1) создать в автоклаве давление на 0,2 МПа больше, чем давление насыщенного пара при температуре испытаний. После чего с помощью редуктора прекратить подачу азота в автоклав и затем закрыть вентиль 9 (см. рисунок 1) и вентиль на баллоне.

4.6 Надеть схемную тепловую изоляцию на автоклав и установить в гильзу контактный термометр. В гильзу должно быть налито приблизительно 10 см![]() силиконового масла.

силиконового масла.

4.7 Нагреть автоклав до выбранной (см. п.2) температуры.

4.8 Время выдержки зависит от температуры и состава воды, в первую очередь от величины карбонатного индекса данной воды. Продолжительность выдержки должна быть достаточной для осаждения на поверхности пластинок кристаллитов, подсчитываемых с помощью микроскопа, и не слишком большой, чтобы избежать образование на пластинках сплошной пленки накипи. Для величины карбонатного индекса 5-15 (мг-экв/дм![]() ) ориентировочная продолжительность выдержки составляет: 100 °С - 4 часа, 110 °С - 1 час, 120 °С - 1 час, 130 °С - 45 мин, 140 °С - 45 мин, 150 °С - 30 мин.

) ориентировочная продолжительность выдержки составляет: 100 °С - 4 часа, 110 °С - 1 час, 120 °С - 1 час, 130 °С - 45 мин, 140 °С - 45 мин, 150 °С - 30 мин.

4.9 После выдержки при температуре опыта снять тепловую изоляцию автоклава и охладить автоклав до температуры менее 50 °С. Затем, открыв вентиль для сброса газа в атмосферу (см. позиция 8, рисунок 1), уменьшить давление азота в автоклаве до атмосферного и после этого открыть автоклав, вытащить термометр из гильзы, вывернуть болты на нажимном кольце, снять нажимное кольцо, уплотнительное кольцо и крышку с прокладкой.

4.10 Извлечь из автоклава стаканчики и переместить пластинки из металлических стаканчиков в стеклянные, имеющие ту же маркировку, сохраняя положение пластинок. Пластинки затем просушить при комнатной температуре.

5 КРИСТАЛЛООПТИЧЕСКЙ АНАЛИЗ

5.1 Подготовить микроскоп к работе в соответствии с инструкцией по эксплуатации.

5.2 Поместить пластинки поочередно в поле зрения микроскопа.

5.3 На каждой пластинке в 5-10 полях выбранного размера определить максимальный размер кристаллитов и количество кристаллитов различного размера.

5.4 Путем сравнения полученных данных определить эффективность и оптимальную концентрацию антинакипина (см. приложение А).

Приложение А

(справочное)

ПРИМЕР ПРИМЕНЕНИЯ ИНСТРУКЦИИ

Испытывался антинакипин А. Предлагалось использование в теплосети водопроводной воды с дозировкой антинакипина А вместо Na-катионированной воды, которая постоянно использовалась на одной из ТЭЦ России.

На ТЭЦ установлены пароводяные теплообменники и водогрейные котлы. Максимальная температура сетевой воды равна 130 °С. Теплообменники и котлы на Na-катионированной воде работали надежно и эффективно без химической очистки в течение последних 10 лет.

Эффективность ингибитора оценивалась путем сравнения накипеобразующей способности водопроводной воды в присутствии различных концентраций ингибитора накипеобразования и Na-катионированной воды.

Сетевая натрий-катионированная вода имела следующий состав: общая щелочность 3,4 мг-экв/дм![]() ; кальциевая жесткость 0,4 мг-экв/дм

; кальциевая жесткость 0,4 мг-экв/дм![]() ; рН 9,0; железо 0,23 мг/дм

; рН 9,0; железо 0,23 мг/дм![]() .

.

Водопроводная вода имела следующий состав: общая щелочность 2,8 мг-экв/дм![]() , кальциевая жесткость 2,2 мг-экв/дм

, кальциевая жесткость 2,2 мг-экв/дм![]() , общая жесткость 3,3 мг-экв/дм

, общая жесткость 3,3 мг-экв/дм![]() , железо 0,17 мг/дм

, железо 0,17 мг/дм![]() . Величина рН воды 9,0 достигалась подщелачиванием. Концентрация антинакипина А в воде составляла 0; 5; 10 мг/дм

. Величина рН воды 9,0 достигалась подщелачиванием. Концентрация антинакипина А в воде составляла 0; 5; 10 мг/дм![]() . Максимальная температура, проверяемая для данной ТЭЦ, была равна 150 °С (130 °С + 20 °С температурной разверки). Кроме того, проверялись температуры 120 °С и 100 °С. Продолжительность выдержки составляла: при 100 °С - 4 ч, при 120 °С - 1 ч, при 150 °С - 0,5 ч. В каждом опыте в одинаковых условиях находились две пластинки. Опыты повторялись не менее 2 раз.

. Максимальная температура, проверяемая для данной ТЭЦ, была равна 150 °С (130 °С + 20 °С температурной разверки). Кроме того, проверялись температуры 120 °С и 100 °С. Продолжительность выдержки составляла: при 100 °С - 4 ч, при 120 °С - 1 ч, при 150 °С - 0,5 ч. В каждом опыте в одинаковых условиях находились две пластинки. Опыты повторялись не менее 2 раз.

Пластинки после обработки в автоклаве осматривали на микроскопе ММР-2Р с 86-кратным увеличением. Определяли количество кристаллитов различных размеров в поле зрения микроскопа 1,7 мм![]() (в 5-10 полях для каждой пластинки). Размер деления шкалы окуляра микроскопа соответствовал размеру кристаллита (15 мкм). Поэтому для удобства измерений величины кристаллитов типоразмеры кристаллитов выбирались кратными цене деления шкалы окуляра: менее 15 мкм, 15 мкм, 30 мкм, 45 мкм и т.д. Данные по количеству кристаллитов одного размера, подсчитанные на пластинках, находившихся в одинаковых условиях, усредняли.

(в 5-10 полях для каждой пластинки). Размер деления шкалы окуляра микроскопа соответствовал размеру кристаллита (15 мкм). Поэтому для удобства измерений величины кристаллитов типоразмеры кристаллитов выбирались кратными цене деления шкалы окуляра: менее 15 мкм, 15 мкм, 30 мкм, 45 мкм и т.д. Данные по количеству кристаллитов одного размера, подсчитанные на пластинках, находившихся в одинаковых условиях, усредняли.

Результаты испытаний эффективности антинакипного действия реагента А при температурах 100, 120 и 150 °С приведены в таблицах A.1, А.2 и А.3 соответственно.

Таблица A.1 - Результаты испытаний при температуре 100 °С (продолжительность выдержки 4 ч)

|

N п/п |

Концентрация антинакипина, мг/дм |

Максимальный размер кристаллитов, мкм |

Результаты осмотра пластинок в поле диаметром 1,6 мм: количество кристаллитов с размером | ||||||

|

|

|

|

более 50 мкм |

~ 45 мкм |

~30 мкм |

~15 мкм |

менее 15 мкм | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||

|

Водопроводная вода | |||||||||

|

1 |

0 |

60-75/450ср |

0-1-4 |

0-3-9 |

0-3-4 |

0-4-8 |

25-30 | ||

|

2 |

5 |

30-45/120ср |

0-0-1 |

0-1-6 |

0-2-14 |

0-6-20 |

20-30 | ||

|

3 |

10 |

30-45/60 |

0-0-1 |

0-1-2 |

0-1-3 |

1-5-7 |

5-30 | ||

|

Сетевая Na-катионированная вода | |||||||||

|

4 |

0 |

45-60/- |

0-0-1 |

0-1-3 |

0-1-3 |

0-2-7 |

40-50 | ||

Таблица А.2 - Результаты испытаний при температуре 120 °С (продолжительность выдержки 1 ч)

|

N п/п |

Концентрация антинакипина, мг/дм |

Максимальный размер кристаллитов, мкм |

Результаты осмотра пластинок в поле диаметром 1,6 мм: количество кристаллитов с размером | |||||

|

|

|

|

более 50 мкм |

~45 мкм |

~30 мкм |

~15 мкм |

менее 15 мкм | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | |

|

Водопроводная вода | ||||||||

|

1 |

0 |

60-90/190ср |

1-5-7 |

4-6-8 |

15-20-52 |

0-2-3 |

2-3 | |

|

2 |

5 |

60-75/150ср |

0-2-8 |

0-0-6 |

0-4-10 |

0-4-10 |

15-20 | |

|

3 |

10 |

30-40/- |

0-0-1 |

0-0-1 |

0-1-2 |

0-0-5 |

8-15 | |

|

Сетевая Na-катионированная вода | ||||||||

|

4 |

0 |

30-45/- |

0 |

0-1-3 |

0-1-5 |

0-2-4 |

10-20 | |

Таблица А.3 - Результаты испытаний при температуре 150 °С (продолжительность выдержки 0,5 ч)

|

N п/п |

Концентрация антинакипина, мг/дм |

Максимальный размер кристаллитов, мкм |

Результаты осмотра пластинок в поле диаметром 1,6 мм: количество кристаллитов с размером | ||||

|

|

|

|

более 50 мкм |

~ 45 мкм |

~ 30 мкм |

~15 мкм |

менее 15 мкм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Водопроводная вода | |||||||

|

1 |

0 |

60-75/150 |

0-4-20 |

4-10-12 |

5-12-28 |

20-35-48 |

41-115 |

|

2 |

5 |

45-60/225 |

0-0-4 |

0-1-5 |

1-2-10 |

2-10-15 |

25-31 |

|

3 |

10 |

30-45/150 |

0-0-1 |

0-1-2 |

1-1-2 |

0-0-1 |

6-16 |

|

Сетевая Na-катионированная вода | |||||||

|

4 |

0 |

45-60/150 |

0-0-4 |

0-1-2 |

0-2-7 |

0-10-20 |

3-22 |

При обработке результатов осмотра пластинок в графе "максимальный размер кристаллитов" записывалась дробь, в числителе которой указывался часто встречающийся размер крупных кристаллитов, а в знаменателе - самый большой единичный кристаллит. Если рядом с цифрой стоит обозначение "ср", то этот единичный кристаллит состоит из сросшихся более мелких кристаллитов (обычно в виде изогнутой цепочки).

В графах 4-8, где указано количество кристаллитов определенного размера, приведены три цифры: левая цифра - это минимальное количество кристаллитов данного размера в осмотренных полях, правая цифра - максимальное и в середине - среднеарифметическое значение количества кристаллитов данного типоразмера на всех осмотренных полях, за исключением двух полей с минимальным и максимальным количеством кристаллитов данного типоразмера.

При оценке данных таблиц А.1-А.3 следует учитывать, что время выдержки при повышении температуры резко уменьшалось. Таким образом, прямое сравнение результатов осмотра при различных температурах неправомерно.

Из таблицы А.1 следует, что при введении 5 мг/дм![]() антинакипина А в водопроводную воду, нагреваемую до 100 °С, уменьшается максимальный размер кристаллов, в большинстве обсчитываемых полей уменьшается количество кристаллитов всех типоразмеров, кроме кристаллитов размером 15 мкм, количество которых несколько увеличивается.

антинакипина А в водопроводную воду, нагреваемую до 100 °С, уменьшается максимальный размер кристаллов, в большинстве обсчитываемых полей уменьшается количество кристаллитов всех типоразмеров, кроме кристаллитов размером 15 мкм, количество которых несколько увеличивается.

Дальнейшее увеличение концентрации антинакипина до 10 мг/дм![]() еще больше уменьшает максимальный размер кристаллитов, исчезают сросшиеся кристаллиты, количество кристаллитов всех типоразмеров уменьшается.

еще больше уменьшает максимальный размер кристаллитов, исчезают сросшиеся кристаллиты, количество кристаллитов всех типоразмеров уменьшается.

Сравнение водопроводной воды с антинакипином в количестве 10 мг/дм![]() (см. п.3 таблицы A.1) и сетевой воды (см. п.4 таблицы A.1) показывает, что количество всех типоразмеров кристаллитов, осадившихся в водопроводной ингибированной воде, меньше, чем в сетевой. Поэтому можно считать, что водопроводная вода с содержанием реагента А с концентрацией 10 мг/дм

(см. п.3 таблицы A.1) и сетевой воды (см. п.4 таблицы A.1) показывает, что количество всех типоразмеров кристаллитов, осадившихся в водопроводной ингибированной воде, меньше, чем в сетевой. Поэтому можно считать, что водопроводная вода с содержанием реагента А с концентрацией 10 мг/дм![]() обладает такой же или несколько меньшей накипеобразующей способностью, как натрий-катионированная вода, применяемая в настоящее время на ТЭЦ.

обладает такой же или несколько меньшей накипеобразующей способностью, как натрий-катионированная вода, применяемая в настоящее время на ТЭЦ.

Влияние антинакипина на накипеобразование в водопроводной воде при температурах 120 и 150 °С практически аналогично вышеописанному.

Испытания показали, что накипеобразующая способность водопроводной воды с содержанием антинакипина А 10 мг/дм![]() такая же, как у сетевой натрий-катионированной воды при температуре 100-120 °С, а при 150 °С - даже ниже, чем у сетевой воды.

такая же, как у сетевой натрий-катионированной воды при температуре 100-120 °С, а при 150 °С - даже ниже, чем у сетевой воды.

По аналогичному принципу проводятся сравнительные испытания различных антинакипинов. Для этого проводят параллельные опыты на конкретной воде при выбранных температурах с набором одинаковых концентраций различных антинакипинов. Так же, как и ранее, сравнение количества кристаллитов различных размеров на стеклах проводится отдельно для каждой температуры. Исходя из полученных результатов может быть произведен выбор антинакипина для конкретной воды с учетом его стоимости, санитарно-технических характеристик, условий поставки и т.п.

Приложение Б

(справочное)

Перечень нормативных документов, на которые имеются ссылки

в СО 34.37.533-2001 (РД 153-34.0-37.533-2001)

|

Обозначение НД |

Наименование НД |

Пункт, в котором имеется ссылка |

|

ГОСТ 14919-83 Е |

Электроплиты, электроплитки и жарочные электрошкафы бытовые. Общие технические условия |

1 |

|

Реле электромагнитные. Общие технические условия |

1 | |

|

ГОСТ 2198-76 |

Полотно асбестовое армированное и прокладки из него. Технические условия |

1 |

|

ГОСТ 25336-82 |

Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры |

1 |

|

ГОСТ 3118-77 |

Кислота соляная. Технические условия |

1 |

|

ГОСТ 6709-72 |

Вода дистиллированная. Технические условия |

1 |

|

ГОСТ 9893-74* |

Азот газообразный и жидкий. Технические условия |

1 |

|

ГОСТ 9871-75 Е |

Термометры стеклянные ртутные электроконтактные и терморегуляторы. Технические условия |

1 |

|

ГОСТ 19170-73 |

Ткани конструкционные из стеклянных комплексных нитей. Технические условия |

1 |

|

ПБ 10-115-96 |

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением. (М.: НПО ОБТ, 1996) |

1 |

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 9293-74. - Примечание .

Текст документа сверен по:

официальное издание

М.: ОАО "ВТИ", 2003

Джонатан Альба назначен главным тренером «Ростова»

Джонатан Альба назначен главным тренером «Ростова»  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов