- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

РД 34.26.514-94

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ПУСКУ ИЗ РАЗЛИЧНЫХ ТЕПЛОВЫХ СОСТОЯНИЙ И ОСТАНОВУ

ПАРОВОГО КОТЛА ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ С ПОПЕРЕЧНЫМИ СВЯЗЯМИ

Срок действия с 01.01.1995

до 01.01.2000*

_______________________

* См. ярлык "Примечания".

РАЗРАБОТАНО АО "Фирма ОРГРЭС"

ИСПОЛНИТЕЛЬ В.В.Холщев

УТВЕРЖДЕНО РАО "ЕЭС России" 14.09.94 г.

Первый вице-президент В.В.Кудрявый

Типовая инструкция подготовлена АО "Фирма ОРГРЭС" по поручению Департамента науки и техники и является собственностью РАО "ЕЭС России".

В Инструкции учтены замечания и предложения научно-исследовательских и проектных институтов, энергопредприятий и наладочных организаций.

Типовая инструкция предназначена для инженерно-технического персонала тепловых электростанций. Настоящая Инструкция выпускается вновь. Из аналогичных работ ранее были выпущены "Сборник инструкций по обслуживанию котлов электростанций" (М.-Л.: Госэнергоиздат, 1960), "Временная инструкция по обслуживанию котла типа ТГМ-84 при сжигании природного газа и мазута" (М.: БТИ ОРГРЭС, 1966).

При эксплуатации котла следует руководствоваться требованиями:

действующих ПТЭ, ПТБ, ППБ, "Правил устройства и безопасной эксплуатации паровых и водогрейных котлов", "Правил взрывобезопасности при использовании мазута и природного газа в котельных установках";

заводских инструкций по эксплуатации котла;

местных инструкций по техническому обслуживанию и эксплуатации котла и вспомогательного оборудования;

местных должностных инструкций;

предписаний природоохранных органов, рекомендаций наладочных и научно-исследовательских организаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

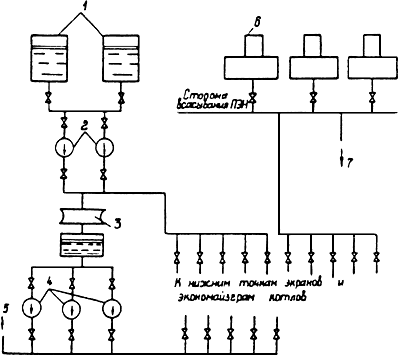

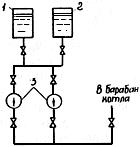

1.1. Настоящая Типовая инструкция разработана для барабанных котлов высокого давления (13,8 МПа), установленных на ТЭС с поперечными связями. Пусковая схема (рис.1) включает в себя помимо линии продувки котла в атмосферу также и растопочную РОУ (РРОУ) со сбросом пара в коллектор паровых собственных нужд 1,3 МПа, а также схему и устройства по расхолаживанию барабана, используемые при останове котла в ремонт.

Рис.1. Типовая пусковая схема котла:

I - сборка насыщенного пара; II - горячая сборка питательной воды;

III - холодная сборка питательной воды; IV - растопочный паропровод

1.2. Типовая инструкция предусматривает работу котла в базовом режиме с 20-30 плановыми остановами в год.

1.3. Инструкция составлена применительно к условиям эксплуатации котла с использованием в полном объеме КИП, автоматики, защит, предусмотренных соответствующими руководящими указаниями с учетом оптимизации температурного контроля, и ориентирована на проведение пуска и останова котла штатным составом оперативной вахты без привлечения дополнительного персонала.

1.4. Перечень технологических защит и порядок их включения при пуске котла приведены в приложении 1.

Порядок включения автоматических регуляторов при пуске котла приведен в приложении 2.

Основные принципы организации режимов пуска и останова котла изложены в приложении 3.

Объем температурного контроля приведен в приложении 4.

1.5. В Типовой инструкции указаны последовательность и условия проведения основных технологических операций при пуске и останове котла и приведены графики-задания пуска и останова котла.

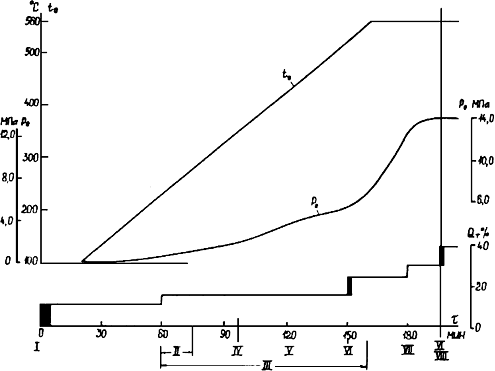

1.6. В графиках-заданиях пуска котла указаны расход топлива (в процентах от номинального), давление пара в барабане, температуры насыщения и перегретого пара.

1.7. Пуск котла запрещается при условиях, указанных в ПТЭ и заводских инструкциях для основного и вспомогательного оборудования.

1.8. На основе Типовой инструкции должны быть разработаны местные инструкции с учетом особенностей оборудования, схем, вида топлива.

2. ПУСК КОТЛА ИЗ ХОЛОДНОГО СОСТОЯНИЯ

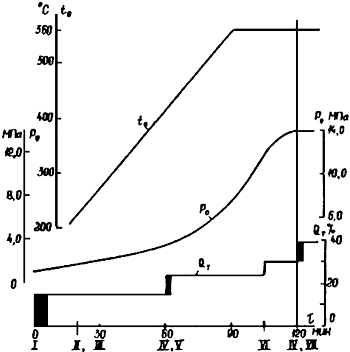

Рис.2. График-задание пуска котла из холодного состояния:

I - розжиг котла; II - закрытие задвижек продувки из рассечки пароперегревателя, закрытие дренажей

пароперегревателя и паропровода перед задвижкой П-2; III - продувка нижних точек; IV - открытие

задвижек Р-1, Р-2 с подключением котла к РРОУ, закрытие задвижек продувки котла; V - переход

на постоянное питание котла; VI - розжиг следующих групп горелок; VII - открытие байпаса задвижки П-2;

VIII - включение котла в магистраль, закрытие задвижек Р-1, Р-2 с отключением котла от растопочного паропровода

2.1. Подготовительные операции

2.1.1. Перед растопкой котла осмотреть все основное и вспомогательное оборудование и подготовить его к пуску в соответствии с инструкциями по эксплуатации. При этом необходимо убедиться в:

окончании всех работ на оборудовании и закрытии нарядов, снятии закороток и заземлений, заглушек, завершении уборки всего оборудования, лестниц и площадок;

исправном состоянии телефонной связи, рабочего и аварийного освещения на рабочих местах, на щитах управления (ГрЩУ) и местных щитах;

наличии противопожарного инвентаря на всех контрольных постах, готовности схем пожаротушения.

2.1.2 В оперативном журнале начальника смены щита управления ответственным лицом должна быть сделана запись о времени начала пусковых операций.

2.1.3 Предупредить о предстоящей растопке котла:

начальника смены электроцеха - для подготовки к сборке схем электродвигателей вспомогательного оборудования;

начальника смены химического цеха - для подготовки к анализам питательной и котловой воды, пара, конденсата и обеспечения необходимого запаса обессоленной воды;

начальника смены цеха тепловой автоматики и измерений - для подготовки к включению средств измерений, авторегуляторов, устройств защит, блокировок и сигнализации;

начальника смены топливно-транспортного цеха - для подготовки к бесперебойному обеспечению топливом.

2.1.4. Дежурному персоналу цехов проверить:

запас обессоленной воды в баках и ее качество;

готовность к работе узла дозирования фосфатов и едкого натра;

давление газа в стационарных газопроводах;

запас мазута в баках, его подогрев и готовность оборудования мазутного хозяйства к подаче мазута в котел;

наличие запального газа для розжига мазутных форсунок, газовых горелок, а также работу ЗЗУ;

наличие комплекта тарированных рабочих и резервных мазутных форсунок;

готовность действующего оборудования электростанции к обеспечению котла паром от стороннего источника.

2.1.5. Дежурному персоналу электроцеха в соответствии с инструкциями по эксплуатации электрической части оборудования собрать рабочие электрические схемы электродвигателей собственных нужд котла. Опробовать в испытательном положении электродвигатели 6 кВ.

2.1.6. Дежурному персоналу ЦТАИ:

собрать схемы электроприводов запорной и регулирующей арматуры;

подать напряжение в цепи питания средств измерений, устройств защит, блокировок, автоматики и сигнализации;

включить все средства измерений и отметить время их включения на диаграммах;

опробовать совместно с дежурным персоналом КТЦ дистанционное управление оперативной арматурой с контролем сигнализации ее положения.

2.1.7. Дежурному персоналу КТЦ:

собрать схему газовоздушного тракта котла;

собрать схему пожаротушения и очистки РВП;

установить на всех горелках тарированные мазутные форсунки;

собрать схему мазутопроводов в пределах котла, подготовить трубопровод подачи пара на продувку мазутных форсунок и распыл мазута (если мазут - основное или растопочное топливо);

собрать схему подачи природного газа (если природный газ - основное или растопочное топливо);

подготовить к включению тягодутьевое оборудование котла, установку дробеструйной очистки, аппараты паровой обдувки КПП и РВП и калориферную установку котла в соответствии с местными инструкциями;

собрать при необходимости подключения дополнительного питательного электронасоса технологическую схему для его работы через линию рециркуляции;

выполнить согласно местным инструкциям при работе на твердом топливе необходимые подготовительные работы по подаче его в горелки котла.

2.1.8. Дежурному персоналу ЦТАИ совместно с персоналом КТЦ провести комплексное опробование технологических защит котла с воздействием на исполнительные устройства в соответствии с указаниями "Норм технического обслуживания технологических защит теплоэнергетического оборудования на тепловых электростанциях" (М.: СПО ОРГРЭС, 1977) и "Нормативного материала по эксплуатации технологических защит теплоэнергетического оборудования тепловых электростанций на базе аппаратуры УКТЗ" (М.: СПО Союзтехэнерго, 1981).

В оперативных журналах КТЦ и ЦТАИ записать результаты проверки.

2.1.9. Собрать схему для заполнения котла водой. Заполнение для опрессовок (после производства ремонтных работ) и растопок производить через нижние точки обессоленной водой, включив один из насосов подпитки котлов (рис.3).

Рис.3. Схема заполнения котла обессоленной питательной водой:

1 - баки запаса обессоленной воды; 2 - насосы баков запаса обессоленной воды;

3 - деаэратор подпитки котлов; 4 - насосы подпитки котлов; 5 - основная линия добавка обессоленной воды,

в том числе на промывку пароперегревателя; 6 - деаэратор 0,6 МПа; 7 - линия консервации котлов

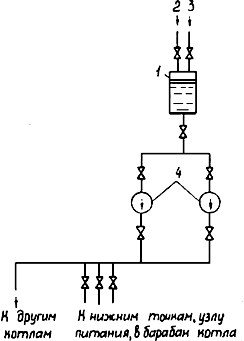

В процессе заполнения включить насосы-дозаторы установки консервации для подачи гидразинно-аммиачного раствора (рис.4) в одну из возможных точек на котле (барабан, нижние точки, узел питания). По заполнении отключить насосы-дозаторы и подключить котел к горячей (или холодной) сборке питательной воды; произвести опрессовку.

Рис.4. Схема консервации котлов:

1 - бак консервирующего раствора гидразина и аммиака; 2 - подача гидразина;

3 - подача аммиака; 4 - насосы-дозаторы

В процессе опрессовки отобрать пробу и определить качество воды в котле, в том числе визуально. При необходимости промыть экранную систему через нижние точки до осветления котловой воды. Концентрация гидразина в котловой воде должна составлять 2,5-3,0 мг/кг, рН>9.

2.1.10. Открыть воздушники и установить растопочный уровень воды в барабане. Убедиться, что уровень не снижается. При этом допускается держать открытыми первые по ходу воды дренажные вентили для упрощения последующих ручных операций по продувке нижних точек при растопке котла.

2.1.11. При сборке схемы (см. рис.1)

открыть:

паровые задвижки ПП-1, ПП-2 продувки котла в атмосферу;

паровые задвижки ПП-3, ПП-4 из рассечки пароперегревателя в атмосферу;

главную паровую задвижку П-1 и дренаж перед главной паровой задвижкой П-2;

дренажи пароперегревателя;

задвижку на линии рециркуляции барабан-экономайзер;

общую задвижку и вентили впрысков собственного конденсата (по усмотрению оперативного персонала);

закрыть (проверить закрытие):

главную паровую задвижку П-2 и ее байпас;

регулирующие клапаны впрысков собственного конденсата;

вентили на линиях расхолаживания барабана к верхним и нижним коллекторам;

паровые задвижки Р-1, Р-2 на линии подачи пара к растопочному паропроводу.

Убедиться, что паровые задвижки Р-3, Р-4, Р-5, Р-6 и дроссельный клапан РД РРОУ открыты, растопочный паропровод прогрет и находится под давлением 1,3 МПа.

2.1.12. При растопке котла на газе заполнить газом и продуть газопроводы котла.

2.1.13. При растопке котла на мазуте поставить под давление паромазутопроводы котла. Включением рециркуляции повысить температуру мазута перед котлом до 120-130 °С, установить давление пара и мазута перед форсунками 0,5-0,6 МПа.

2.1.14. Включить в работу тягодутьевые машины, РВП и другое вспомогательное оборудование котла в соответствии с требованиями местных инструкций.

2.1.15. Провентилировать газовоздушный тракт котла в течение 10 мин.

2.1.16. При растопке котла на мазуте установить температуру воздуха перед РВП на уровне 100-110 °С.

2.2. Пуск котла

2.2.1. Растопить котел. Расход топлива установить на уровне 10% номинального.

2.2.2. При появлении (примерно через 20 мин после розжига) избыточного давления закрыть воздушники котла.

2.2.3. Примерно через 60 мин после розжига при давлении в барабане 0,5 МПа (ориентироваться помимо манометра и на температуру насыщения в пароотводящей трубе барабана ![]() 160 °С) увеличить расход топлива до 15% номинального.

160 °С) увеличить расход топлива до 15% номинального.

2.2.4. При давлении в барабане 0,5-1,0 МПа закрыть:

дренажи пароперегревателя;

паровые задвижки ПП-3, ПП-4;

дренаж перед задвижкой П-2.

2.2.5. При давлении в барабане 0,5 МПа приступить к первой продувке нижних точек. Продолжительность продувки каждого коллектора - 2-3 мин. Повторную продувку выполнить при давлении в барабане 4,0-7,0 МПа продолжительностью для каждой точки 1,5-2 мин, приостановив при необходимости повышение параметров до окончания продувки. (Общая продолжительность продувок, включая повторную, составляет ориентировочно 1 ч 40 мин).

2.2.6. При давлении в барабане 1,0-1,5 МПа включить непрерывную продувку, открыв полностью регулирующий клапан.

2.2.7. При давлении пара в барабане ![]() 1,3 МПа переключить подачу пара в коллекторы 1,3 МПа, для чего открыть паровые задвижки Р-1, Р-2, закрыть задвижки ПП-1, ПП-2.

1,3 МПа переключить подачу пара в коллекторы 1,3 МПа, для чего открыть паровые задвижки Р-1, Р-2, закрыть задвижки ПП-1, ПП-2.

2.2.8. При дальнейшем нагружении котла клапан РД РРОУ остается полностью открытым вплоть до включения котла в магистраль. Персоналу щита управления обеспечить постоянное давление в коллекторах 1,3 МПа.

2.2.9. Периодическое восстановление уровня воды в барабане осуществляется с помощью РПК-65.

2.2.10. Увеличить согласно графику-заданию расход топлива примерно до 24% номинального, подключив к работе следующую группу горелок.

2.2.11. Перейти с периодического на постоянное питание котла, для чего:

включить в работу регулятор уровня воды в барабане с воздействием на РПК-100;

закрыть задвижку на линии рециркуляции барабан-экономайзер;

закрыть РПК-65 и проверить работу регулятора.

2.2.12. В процессе растопки контролировать рН котловой воды. При снижении рН менее 8,5 подать в барабан по схеме индивидуального дозирования (рис.5) едкий натр с дальнейшей дозировкой с таким расчетом, чтобы рН котловой воды в чистом отсеке был не менее 9,3, а в солевом отсеке - не более 11.

Рис.5. Схема индивидуального дозирования раствора фосфатов и едкого натра:

1 - бак раствора фосфатов; 2 - бак раствора едкого натра; 3 - насосы-дозаторы

2.2.13. Контролировать температуру перегретого пара по тракту. При температурах, превышающих допустимые значения*, включить соответствующие впрыски либо приостановить нагружение по топливу.

______________

* Приводятся в паспорте котла согласно расчету на прочность.

2.2.14. Перед подключением котла к общему паропроводу проверить качество насыщенного и свежего пара. Включение котла в магистраль допускается при кремнесодержании пара менее 50 мкг/кг.

2.2.15. По достижении параметров перегретого пара, близких параметрам в магистрали, открыть байпас главной паровой задвижки П-2. Увеличить расход топлива до 30%. Сообщить персоналу щита управления о предстоящем включении котла в магистраль.

2.2.16. Включить котел в магистраль, открыв главную паровую задвижку П-2. Одновременно включить в работу следующую группу горелок, увеличив расход топлива до 35-40% номинального. Не допускать продолжительного и значительного (более чем на 20 °С) снижения температуры пара при включении в магистраль.

2.2.17. Закрыть задвижки Р-1, Р-2 растопочного паропровода.

2.2.18. При дальнейшем нагружении котла включить в работу остальные горелки, либо при сжигании твердого топлива перейти согласно эксплуатационной инструкции на основное топливо.

2.2.19. При исчерпании запаса по регулированию уровня воды в барабане перейти на основной РПК-250, включив в работу регулятор.

2.2.20. По окончании нагружения котла:

перераспределить впрыски системы регулирования температур перегретого пара оптимальным образом в соответствии с п.10 (приложения 3);

включить по заявке химического цеха насосы-дозаторы и организовать при отсутствии фосфатов в котловой воде режим фосфатирования, поддерживая значение рН котловой воды чистого отсека не менее 9,3;

установить прикрытием регулирующего клапана непрерывной продувки требуемый расход котловой воды из выносных циклонов, убедившись в стабилизации показателей качества питательной воды и пара на уровне нормируемых.

3. ПУСК КОТЛА ИЗ НЕОСТЫВШЕГО СОСТОЯНИЯ

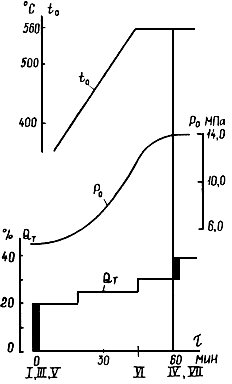

Рис.6. График-задание пуска котла из неостывшего состояния:

I - розжиг котла; II - закрытие дренажей пароперегревателя и паропровода перед задвижкой П-2;

III - открытие задвижек Р-1, Р-2 с подключением котла к РРОУ, закрытие задвижек продувки котла;

IV - розжиг следующих групп горелок; V - переход на постоянное питание котла;

VI - открытие байпаса задвижки П-2; VII - включение котла в магистраль, закрытие задвижек Р-1,

Р-2 с отключением котла от растопочного паропровода

3.1. Убедиться в нормальной работе оборудования котла, которое не отключалось после останова.

3.2. Выполнить подготовительные операции в соответствии с указаниями пп.2.1.1-2.1.7.

3.3. Дежурному персоналу ЦТАИ совместно с персоналом КТЦ провести опробование защит котла и АВР в соответствии с графиком периодичности опробования защит.

3.4. При сборке схемы

открыть:

главную паровую задвижку П-1 и дренаж перед главной паровой задвижкой П-2;

задвижку на линии рециркуляции барабан-экономайзер;

общую задвижку ![]() 100 мм, ручные вентили впрысков собственного конденсата (по усмотрению оперативного персонала);

100 мм, ручные вентили впрысков собственного конденсата (по усмотрению оперативного персонала);

закрыть (проверить закрытие):

главную паровую задвижку П-2 и ее байпас;

регулирующие клапаны впрысков собственного конденсата;

паровые задвижки Р-1, Р-2 на линии подачи пара к растопочному паропроводу.

Убедиться, что паровые задвижки Р-3, Р-4, Р-5, Р-6 и дроссельный клапан РД РРОУ открыты, растопочный паропровод прогрет и находится под давлением 1,3 МПа.

3.5. Установить растопочный уровень воды в барабане.

3.6. Собрать схему газовоздушного тракта котла, включить в работу тягодутьевые машины, РВП и другое вспомогательное оборудование котла в соответствии с требованиями местных инструкций.

3.7. Провентилировать газовоздушный тракт котла в течении 10 мин. При растопке на мазуте установить температуру воздуха перед РВП на уровне 100-110 °С.

3.8. Непосредственно перед розжигом открыть дренажи пароперегревателя.

3.9. Растопить котел.

Расход топлива установить на уровне 15% номинального.

3.10. С началом роста давления пара открыть задвижки продувки котла в атмосферу ПП-1, ПП-2. Задвижки ПП-3, ПП-4 не открывать.

3.11. Примерно через 20 мин после розжига закрыть дренажи пароперегревателя, дренаж перед задвижкой П-2.

3.12. При давлении пара в барабане ![]() 1,3 МПа, подать растопочный пар в коллекторы 1,3 МПа, для чего открыть задвижки Р-1, Р-2 и закрыть задвижки ПП-1, ПП-2.

1,3 МПа, подать растопочный пар в коллекторы 1,3 МПа, для чего открыть задвижки Р-1, Р-2 и закрыть задвижки ПП-1, ПП-2.

3.13. Периодическое восстановление уровня воды в барабане осуществлять через РПК-65. В дальнейшем перейти с периодического на постоянное питание котла согласно п.2.2.11.

3.14. При давлении в барабане 3-4 МПа увеличить согласно графику-заданию расход топлива примерно до 24% номинального, подключив к работе следующую группу горелок.

3.15. Контролировать температуру перегретого пара по тракту согласно п.2.2.13.

3.16. Дальнейшее нагружение по топливу, а также операции по включению котла в магистраль осуществлять согласно пп.2.2.15-2.2.17.

3.17. При дальнейшем нагружении котла выполнять операции согласно пп.2.2.18-2.2.20.

4. ПУСК КОТЛА ИЗ ГОРЯЧЕГО СОСТОЯНИЯ

Рис.7. График-задание пуска котла из горячего состояния.

Обозначения те же, что на рис.6

4.1. Убедиться в нормальной работе оборудования котла, которое не отключалось после останова.

4.2. Выполнить необходимые подготовительные операции в соответствии с указаниями пп.2.1.1-2.1.7.

4.3. При сборке схемы

открыть:

главную паровую задвижку П-1;

общую задвижку ![]() 100 мм, ручные вентили впрысков собственного конденсата (по усмотрению оперативного персонала);

100 мм, ручные вентили впрысков собственного конденсата (по усмотрению оперативного персонала);

закрыть (проверить закрытие):

главную паровую задвижку П-2 и ее байпас;

регулирующие клапаны впрысков собственного конденсата;

паровые задвижки Р-1, Р-2 на линии подачи пара к растопочному паропроводу.

Убедиться, что паровые задвижки Р-3, Р-4, Р-5, Р-6 и дроссельный клапан РД РРОУ открыты, растопочный паропровод прогрет и находится под давлением 1,3 МПа.

4.4. Установить растопочный уровень воды в барабане.

4.5. Собрать схему газовоздушного тракта котла, включить в работу тягодутьевые машины, РВП и другое вспомогательное оборудование котла в соответствии с требованиями местных инструкций.

4.6. Провентилировать газовоздушный тракт котла в течение 10 мин. При растопке на мазуте установить температуру воздуха перед РВП на уровне 100-110 °С.

4.7. Непосредственно перед розжигом открыть дренажи пароперегревателя (если останов по продолжительности превысил 4 ч). При более коротком простое дренажи не открывать.

4.8. Растопить котел.

Расход топлива установить примерно на уровне 20% номинального.

4.9. С началом роста давления пара открыть задвижки Р-1, Р-2.

4.10. Перейти на постоянное питание котла согласно п.2.2.11.

4.11. При давлении в барабане 6,0 МПа увеличить согласно гpaфику-заданию расход топлива до 25% номинального.

4.12. Контролировать температуру перегретого пара по тракту согласно п.2.2.13.

4.13. Дальнейшее нагружение по топливу, а также операции по включению котла в магистраль осуществлять согласно пп.2.2.15-2.2.17.

4.14. При дальнейшем нагружении котла выполнять операции согласно пп.2.2.18-2.2.20.

5. ОСТАНОВ КОТЛА В РЕЗЕРВ

5.1. Снизить паровую нагрузку на котле до 30-40% номинальной, уменьшая подачу топлива и воздуха. Температуру перегретого пара поддерживать близкой к номинальной.

5.2. Остановить котел прекращением подачи топлива либо ключом останова. Проверить выполнение всех воздействий на механизмы и арматуру. Убедиться в отсутствии горения в топке.

5.3. Закрыть главные паровые задвижки П-1, П-2. Задвижки ПП-1, ПП-2, ПП-3, ПП-4 продувки котла в атмосферу не открывать (см. приложение 3).

5.4. Закрыть непрерывную продувку, прекратить ввод реагентов. Прекратить (полностью или частично в зависимости от времени года) подачу пара на калориферы.

5.5. Подпитать барабан до верхнего уровня, закрыть арматуру узла питания котла.

5.6. Закрыть запорную и регулирующую арматуру узла впрыска.

5.7. Провентилировать топку, газоходы (и теплый ящик) котла в течение 10 мин, а затем остановить тягодутьевые машины. Закрыть все шиберы и направляющие аппараты по газовоздушному тракту.

5.8. Заключительные операции по останову вспомогательного оборудования выполнить согласно требованиям соответствующих инструкций.

5.9. Контролировать в процессе останова уровень воды в баpaбане, периодически подпитывая котел.

5.10. Через 4 ч после останова котла продуть нижние точки каждого коллектора в течение 2 мин.

5.11. После снижения давления примерно до 0,6 МПа поставить котел под избыточное давление от деаэратора (см. рис.3). При останове до трех суток котел под избыточное давление можно не ставить.

6. ОСТАНОВ КОТЛА В ДЛИТЕЛЬНЫЙ РЕЗЕРВ ИЛИ РЕМОНТ (С КОНСЕРВАЦИЕЙ)

6.1. За 3 ч до останова котла отключить насосы-дозаторы реагентов.

6.2. Произвести продувку нижних точек каждого коллектора в течение 2 мин.

6.3. Снизить паровую нагрузку на котле согласно п.5.1.

6.4. За 15-20 мин до отключения котла от общего паропровода закрыть непрерывную продувку и подать гидразинно-аммиачный раствор в барабан котла (см. рис.4).

6.5. Остановить котел согласно пп.5.2, 5.3, 5.5-5.8. Дозирование раствора реагентов в барабан прекратить по достижении их необходимой концентрации в котловой воде чистого отсека.

6.6. Контролировать в процессе останова и консервации уровень воды в барабане, периодически подпитывая котел.

6.7. Через 4 ч после останова котла продуть нижние точки каждого коллектора в течение 2 мин. При проведении продувок дозировать раствор реагентов для восстановления их необходимой концентрации в котловой воде.

6.8. После снижения давления до атмосферного оставить котел в резерве без слива консервирующего раствора либо для выполнения ремонтных работ раствор слить и нейтрализовать в соответствии с "Методическими указаниями по консервации теплоэнергетического оборудования: РД 34.20.591-87"* (М.: Ротапринт ВТИ, 1990). В последнем случае котел заполнять водой непосредственно перед пуском.

________________

* Действует РД 34.20.591-97. - Примечание .

7. ОСТАНОВ КОТЛА С РАСХОЛАЖИВАНИЕМ

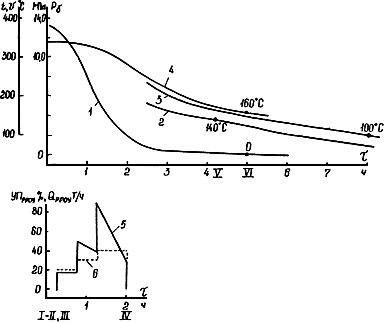

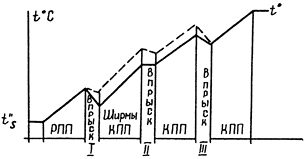

Рис.8 График-задание останова котла с расхолаживанием барабана и газовоздушного тракта:

I-II - включение схемы расхолаживания, останов котла; Ill - начало открытия дроссельного клапана РРОУ;

IV - открытие задвижек продувки котла, дренажей пароперегревателя, закрытие задвижек сброса

пара на РРОУ; V - останов РВП; VI - отключение схемы расхолаживания; 1 - давление в барабане ![]() ;

;

2 - температура в конвективной шахте ![]() ; 3 - температура в теплом ящике

; 3 - температура в теплом ящике ![]() ; 4 - температура верхней о

; 4 - температура верхней о

бразующей барабана ![]() ; 5 - расход пара

; 5 - расход пара ![]() ; 6 - VII* дроссельного клапана РРОУ

; 6 - VII* дроссельного клапана РРОУ

______________

* Текст соответствует оригиналу. - Примечание

7.1. Подключить котел к растопочному паропроводу, для чего закрыть РД РРОУ, открыть задвижку Р-1. Постепенно открыть задвижку Р-2 и прогреть паропровод.

7.2 Снизить паровую нагрузку на котле согласно п.5.1.

7.3. Включить схему расхолаживания в следующей последовательности:

7.3.1. Открыть вентили от верхних коллекторов на барабане расхолаживаемого котла и дренаж на сборке насыщенного пара. Прогреть линию.

7.3.2. Закрыть вентили от верхних коллекторов на барабане расхолаживаемого котла и открыть вентили от верхних коллекторов на барабане работающего. Прогреть линию.

7.3.3. Закрыть дренаж и открыть вентили к верхним и нижним коллекторам на барабане расхолаживаемого котла.

7.4. Остановить котел согласно п.5.2.

7.5 Закрыть главную паровую задвижку П-2, оставив открытой задвижку П-1.

7.6. Закрыть непрерывную продувку, прекратить ввод реагентов. Прекратить подачу пара на калориферы.

7.7. Закрыть арматуру узла питания котла. В процессе расхолаживания котел не подпитывать (см. п.15 приложения 3).

7.8. Усилить вентиляцию топки и теплого ящика, открыв направляющие аппараты тягодутьевых машин и воздушные шиберы теплого ящика, в том числе и атмосферные клапаны. Перевести перекидной шибер для забора наружного воздуха на стороне всасывания ДВ.

7.9. Дроссельным клапаном РД РРОУ снизить давление пара в барабане котла с 13,0 до 2,0 МПа, управляя им следующим образом (подлежит в каждом конкретном случае уточнению):

7.9.1. При давлении 13,0 МПа открыть дроссельный клапан и установить начальный расход ![]() =20 т/ч (

=20 т/ч (![]() =20%).

=20%).

7.9.2. При давлении 10,0 МПа дроссельным клапаном установить первоначальный расход ![]() =50 т/ч (

=50 т/ч (![]() =30%).

=30%).

7.9.3. При давлении 6,0 МПа дроссельным клапаном установить первоначальный расход ![]() =90 т/ч* (

=90 т/ч* (![]() =40%).

=40%).

_______________

* Прямые показания расходомера. Необходимо отметить, что при снижении параметров зa котлом в интервале давлений 13,0-7 МПа поправки на показания расходомерного устройства, установленного с высокой стороны РРОУ, минимальные и составляют 1,0-0,9. При дальнейшем снижении давления до 2,0 MПa поправки возрастают до 0,5.

Примечание. При разности температур между верхней и нижней образующими барабана более 60 °С расхолаживание котла не форсировать до стабилизации температурного режима барабана. При повышении разности температур до 80 °С расхолаживание прекратить, закупорив котел по пароводяному и газовоздушному трактам.

7.10. При давлении пара 2,0 МПа открыть задвижки ПП-1, ПП-2, ПП-3, ПП-4 продувки котла в атмосферу и дренажи пароперегревателя. Закрыть паровые задвижки Р-1, Р-2 и главную паровую задвижку П-1.

7.11. При температуре газов перед РВП 140 °С остановить РВП.

7.12. При температуре верхней образующей барабана примерно 160 °С отключить схему расхолаживания, закрыв вентили на линии подачи пара к верхним и нижним коллекторам барабана.

7.13. При температуре воздуха в теплом ящике 50 °С отключить тягодутьевые машины, открыть люки, лазы на котле и газовоздушном тракте.

Приложение 1

ПОРЯДОК ВКЛЮЧЕНИЯ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ЗАЩИТ ПРИ ПУСКЕ КОТЛА

|

Наименование защиты |

Момент включения |

|

Понижение уровня воды в барабане котла |

При достижении давления в барабане 13,0-14,0 МПа и сверке показаний уровнемеров с показаниями водоуказательных приборов прямого действия |

|

Повышение уровня воды в барабане котла (II предел) |

|

|

Погасание факела в топке |

При нагрузке 30% номинальной |

|

Понижение давления газа после регулирующего клапана |

С открытием главной задвижки к любой горелке |

|

Понижение давления мазута после регулирующего клапана |

С открытием мазутного вентиля к любой горелке |

|

Понижение давления масла в системе смазки мельниц с прямым вдуванием при его централизованной подаче |

После перехода на сжигание пыли |

|

Отключение всех вентиляторов первичного воздуха |

То же |

|

Отключение всех мельничных вентиляторов при транспортировании пыли сушильным агрегатом от этих вентиляторов |

-"- |

|

Потускнение пылеугольного факела в топке |

-"- |

|

Отключение всех дымососов |

С открытием топливной запорной арматуры к любой растопочной горелке |

|

Отключение всех дутьевых вентиляторов |

То же |

|

Отключение всех РВП |

-"- |

|

Невоспламенение или погасание факела любой растопочной горелки |

-"- |

Приложение 2

ПОРЯДОК ВКЛЮЧЕНИЯ АВТОМАТИЧЕСКИХ РЕГУЛЯТОРОВ ПРИ ПУСКЕ КОТЛА

|

Наименование |

Функция при пуске |

Момент включения |

|

Растопочный регулятор уровня воды в барабане |

Поддержание постоянного уровня |

После перехода на регулирующий клапан на байпасе диаметром 100 мм узла питания |

|

Регулятор уровня воды в барабане |

То же |

После перехода на основной РПК |

|

Регулятор топлива |

Поддержание расхода топлива в соответствии с заданием |

В соответствии с местными инструкциями |

|

Регулятор температуры свежего пара за котлом |

Поддержание номинальной температуры свежего пара с помощью впрыска |

При достижении номинальной температуры свежего пара |

|

Регулятор непрерывной продувки |

Поддержание заданного расхода непрерывной продувки |

После включения котла в магистраль |

|

Регулятор общего воздуха |

Поддержание заданного избытка воздуха в топке |

То же |

|

Регулятор расхода первичного воздуха |

Поддержание заданного расхода первичного воздуха |

После перехода на сжигание пыли |

|

Регулятор разрежения в топке |

Поддержание разрежения в топке |

С розжигом котла |

Приложение 3

ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ РЕЖИМОВ ПУСКА И ОСТАНОВА КОТЛА

1. В настоящей Инструкции рассматриваются пусковые операции применительно к схеме с поперечными связями. При пусках же по блочной схеме на ТЭС, где такая возможность предусмотрена, следует руководствоваться положениями "Типовой инструкции по пуску из различных тепловых состояний и останову моноблока мощностью 110 МВт с турбиной Т-110/120-130 и газомазутным котлом: ТИ 34-70-048-85" (М.: СПО Союзтехэнерго, 1986).

2. В зависимости от теплового состояния оборудования режимы пуска подразделяются на следующие основные группы:

из холодного состояния при полностью остывших котле и паропроводах. Такое состояние характерно при останове на двое и более суток;

из неостывшего состояния при сохранившемся давлении в барабане выше 0.

Такое состояние (0![]() 1,3 МПа) характерно при остановах на 10 и более часов в зависимости от качества тепловой изоляции котла и паропроводов и плотности газовоздушного тракта;

1,3 МПа) характерно при остановах на 10 и более часов в зависимости от качества тепловой изоляции котла и паропроводов и плотности газовоздушного тракта;

из горячего состояния при сохранившемся давлении в барабане более 1,3 МПа.

Давление пара 1,3 МПа выбрано в качестве граничного формально, исходя из значения противодавления в коллекторе собственных нужд. При таком подходе при пусках из горячего состояния задвижки продувки котла в атмосферу не открываются, а продувочный пар сразу подается на растопочную РОУ.

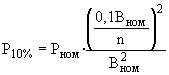

3. При пусках из холодного состояния начальный расход топлива выбирается равным 10% номинального. Давление топлива (газ, мазут), соответствующее данному расходу, определяется по формуле

,

,

где ![]() ,

, ![]() - фиксированные номинальные величины давления и расхода одной горелки (полученные на водяном стенде или на работающем котле);

- фиксированные номинальные величины давления и расхода одной горелки (полученные на водяном стенде или на работающем котле);

![]() - количество включаемых горелок (растопочных или основных).

- количество включаемых горелок (растопочных или основных).

Удобнее воспользоваться графиком, построенным в соответствии с указанной формулой, по которому можно оперативно определить давление растопочного топлива в зависимости от его расхода (в процентах) и количества включенных горелок.

4. Замедленный при пусках из холодного состояния рост начального давления пара обеспечивается за счет полного открытия задвижек продувки котла в атмосферу, а также дополнительной продувки предусматриваемой в современных схемах котлов ТКЗ перед недренируемыми ступенями пароперегревателя.

Сочетание начальной форсировки 10% и пропускной способности продувочных линий (диаметры паропроводов выбираются равными ![]() 100 мм) позволяет выдерживать допустимый темп прогрева барабана. В настоящее время этот критерий пересмотрен. Вместо скорости повышения температуры насыщения предлагается контролировать скорость повышения температуры по нижней образующей барабана, где и сосредоточиваются трещины. Одновременно пересмотрен временной интервал изменения параметра: за базу принят удлиненный интервал времени 10 мин, и скорость определяется как средняя за 10 мин и сравнивается с допустимой

100 мм) позволяет выдерживать допустимый темп прогрева барабана. В настоящее время этот критерий пересмотрен. Вместо скорости повышения температуры насыщения предлагается контролировать скорость повышения температуры по нижней образующей барабана, где и сосредоточиваются трещины. Одновременно пересмотрен временной интервал изменения параметра: за базу принят удлиненный интервал времени 10 мин, и скорость определяется как средняя за 10 мин и сравнивается с допустимой ![]() =30 °С/10 мин. Тем самым не принимаются в расчет возможные болеe высокие скорости прогрева, но за более короткий промежуток времени (см. приложение 4 разд.1.6 "Сборника распорядительных документов по эксплуатации энергосистем (Теплотехническая часть). Часть I").

=30 °С/10 мин. Тем самым не принимаются в расчет возможные болеe высокие скорости прогрева, но за более короткий промежуток времени (см. приложение 4 разд.1.6 "Сборника распорядительных документов по эксплуатации энергосистем (Теплотехническая часть). Часть I").

Следует иметь в виду, что во время растопки практически невозможно регулировать скорость повышения температуры металла барабана подачей топлива или прикрытием задвижек продувки. Форсировки котла должны быть выданы в готовом виде в графиках-заданиях.

Соблюдение другого критерия - допустимой разности температур между верхней и нижней образующими барабана [![]() ]=60 °С, как правило, обеспечивается без включения системы прогрева барабана при пусках, и поэтому прогрев не является обязательной операцией.

]=60 °С, как правило, обеспечивается без включения системы прогрева барабана при пусках, и поэтому прогрев не является обязательной операцией.

При пусках из горячего состояния, когда условия прогрева барабана не являются лимитирующими, начальная форсировка по топливу выбирается равной 20% номинального расхода. При этом задвижки продувки из рассечки пароперегревателя, как и дренажи пароперегревателя и ограждений, не открываются, а сброс пара осуществляется через растопочную РОУ.

5. Заполнение неостывшего барабанного котла для проведения растопки разрешается при температуре металла верха опорожненного барабана не выше 160 °С. Это связано с тем, что при заполнении деаэрированной водой (![]() 100 °С) температура нижней образующей барабана может снизиться до 80 °С. В этом случае разность температур между верхней и нижней образующими не превысит допустимого значения, которое при останове котла составляет [

100 °С) температура нижней образующей барабана может снизиться до 80 °С. В этом случае разность температур между верхней и нижней образующими не превысит допустимого значения, которое при останове котла составляет [![]() ]=80 °С (см. п.16).

]=80 °С (см. п.16).

Ранее, как известно, предлагалось при заполнении неостывшего котла контролировать температуру воды перед барабаном, которая не должна отличаться более чем на 40 °С от температуры металла низа барабана. Однако выполнить это требование можно лишь в случае, если первая порция воды направляется помимо барабана. Существующие схемы подачи воды в барабан котла обычно такой возможности не предусматривают. Тем не менее при разработке схемы контроля за температурным состоянием барабана решено измерение температуры воды перед барабаном сохранить; также сохранен и контроль за температурой насыщения.

Заполнение барабана для гидроопрессовки запрещается, если температура металла верха опорожненного барабана превышает 140 °С.

6. Технология пусков и остановов ориентирована на использование пара в коллекторе собственных нужд. Порядок подключения котла к КСН определяется тем, что в настоящей Инструкции принято, что растопочный коллектор находится в горячем резерве, т.е. открыты паровые задвижки до и за РРОУ и его дроссельный клапан РД, а также тупиковый дренаж на самом коллекторе. Поддержание растопочного коллектора в ГР упрощает операции по его подключению, особенно при остановах с расхолаживанием.

7. Наблюдающиеся на ряде ТЭЦ повреждения топочных экранов, как правило, связаны с серьезными нарушениями водно-химического режима. Одной из многих причин повреждений является недостаточная продолжительность продувки нижних точек, составлявшая, как известно, нормированное значение 30 с. В настоящей Типовой инструкции продолжительность при пусках и остановах увеличена до 1,5-3 мин на основании Информационного письма "Усовершенствование периодической и непрерывной продувки барабанных котлов высокого давления (15,5-16,5 МПа)". - М.: Ротапринт ВТИ, 1989. Продолжительность продувки при стационарных нагрузках рекомендуется увеличить до 1,5 мин с периодичностью один раз в 2-3 сут.

Раннее и полное включение непрерывной продувки, предлагаемое в настоящей Типовой инструкции при пусках из холодного состояния, усиливает обмен котловой воды и также способствует улучшению ее качества.

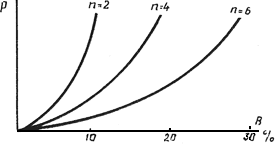

8. В указанном выше Информационном письме рекомендуется для повышения эффективности удаления шлама из нижних коллекторов применять шламоотборники. Однако установка таких шламоотборников в нижние коллекторы в станционных условиях затруднительна. Поэтому рекомендуется модернизированная схема продувки нижних коллекторов в вариантах с двумя, тремя, четырьмя водоспускными трубами:

В этом случае возможно сократить продолжительность продувки до 50-60 с с периодичностью один раз в 4-6 сут.

9. В отличие от котлов блочной компоновки на котлах, подключаемых к магистрали, практически не требуется регулирования температуры свежего пара вплоть до выхода на номинальные параметры, после чего включается штатная система впрысков. Наличие специального пускового впрыска питательной воды не обязательно. На графиках-заданиях рост температуры свежего пара в процессе пуска условно изображен прямой линией.

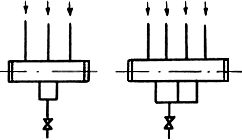

10. Одной из распространенных причин повреждений пароперегревателя является работа котла с неоптимальным распределением впрысков. Во-первых, при подборе регулирующих клапанов требуется обращать внимание не только на их диаметр, но и номер исполнения, от которого зависит расход собственного конденсата на впрыск. И, во-вторых, при регулировании необходимо придерживаться принципа максимального снижения температуры пара с помощью первого по ходу пара впрыска и минимального перепада температур с помощью конечного впрыска, вплоть до 0 (рис.9).

Рис.9. Распределение температур по тракту пароперегревателя:

______ рекомендуемый режим (регулирующие клапаны впрыска I ![]() 65 мм,

65 мм,

исполнение 5; впрыска III ![]() 20 мм, исполнение 1);

20 мм, исполнение 1);

- - - - эксплуатационный режим

11. Приводимые в заданиях по растопкам котла из различных тепловых состояний графики носят конкретный характер: отработка пусковых режимов проводилась на котле ТПЕ-430 ТЭЦ с поперечными связями; графики распространяются и на котлы других типов.

12. В зависимости от применяемой технологии остановы котла подразделяются на следующие группы:

останов котла в резерв;

останов котла в длительный резерв или ремонт (с консервацией);

останов котла с расхолаживанием;

аварийный останов.

Под остановом котла в резерв подразумевается укороченный останов с поддержанием уровня воды в барабане, в основном связанный с простоем не требующего ремонта оборудования на выходные дни. При останове продолжительностью более 1 сут давление в котле, как правило, снижается до атмосферного. При останове на срок более 3 сут рекомендуется поставить котел в целях консервации под избыточное давление от деаэратора или другого источника.

13. Технология останова котла принята максимально упрощенной и предусматривает разгрузку котла до 20-30% на номинальных параметрах с последующим его погашением и отключением от магистрального паропровода.

Чтобы сохранить давление пара при останове, задвижки продувки котла в атмосферу не открываются. Требование, содержащееся в "Объеме и технических условиях на выполнение технологических защит теплоэнергетического оборудования электростанций с поперечными связями и водогрейных котлов" (М.: СПО Союзтехэнерго, 1987), об открытии задвижек продувки при остановах котла пересмотрено и при перечислении действий, выполняемых технологической защитой, эта операция не упомянута (Циркуляр N Ц-01-91/Т/ "О внесении изменений в схемы технологических защит теплоэнергетического оборудования действующих ТЭС". - М.: СПО ОРГРЭС, 1991).

Достаточно ограничиться дистанционным управлением задвижек продувки.

14. При выводе оборудования в длительный резерв или ремонт данной Типовой инструкцией предусматривается консервация его гидразином с аммиаком в режиме останова котла. Возможны и другие способы консервации.

15. Останов с расхолаживанием котла и паропроводов применяется при необходимости ремонта поверхностей нагрева в топке, газоходах, теплом ящике. С погашением котла тягодутьевые машины остаются в работе на весь период расхолаживания. Расхолаживание барабана паром соседнего котла (через перемычки) выполняется как без поддержания уровня воды в барабане (в настоящей Типовой инструкции в качестве примера приведен такой режим), так и с поддержанием уровня. В последнем случае подача пара на расхолаживание осуществляется только в верхние коллекторы барабана. С помощью РРОУ регулируется темп снижения давления пара, сбрасываемого сначала в коллектор собственных нужд, затем в атмосферу.

16. Темп снижения давления пара должен выдерживаться таким образом, чтобы не превысить допустимую скорость понижения температуры нижней образующей барабана, которая при останове составляет ![]() =20 °С/10 мин. Разность температур между верхней и нижней образующими барабана при этом не должна превышать

=20 °С/10 мин. Разность температур между верхней и нижней образующими барабана при этом не должна превышать ![]() =80 °С.

=80 °С.

Приложение 4

ОБЪЕМ ТЕМПЕРАТУРНОГО КОНТРОЛЯ

Контроль за температурным режимом пароперегревателя при пусках котла целесообразно осуществлять штатными гильзовыми термоэлектрическими термометрами, установленными на выходе из отдельных ступеней, отказавшись от измерений с помощью витковых термоэлектрических термометров. В пусковых режимах в первую очередь необходимо обеспечить контроль за температурой пара в первых ступенях пароперегревателя как наиболее теплонапряженных поверхностях нагрева в таких режимах, а также за температурами пара на выходе из котла по обоим потокам. Указанные измерения рекомендуется вывести на автоматическую регистрацию наряду с существующей регистрацией температуры металла барабана. Последняя должна быть приведена в соответствие с требованиями приложения 2 разд.1.6 "Сборника распорядительных документов по эксплуатации энергосистем (Теплотехническая часть). Часть 1." М.: СПО ОРГРЭС, 1991:

сокращено количество измерений температур по барабану верх-низ до шести: по центру и в крайних сечениях;

предусмотрено измерение температур насыщения установкой гильзовых либо поверхностных термопар на пароотводящей и водоспускной трубах барабана;

предусмотрено измерение температур питательной воды за экономайзером (для контроля при заполнении барабана).

Текст документа сверен по:

/ РАО "ЕЭС России". -

М.: СПО ОРГРЭС, 1995

Светлана Бессараб: все социальные обязательства государства будут выполнены

Светлана Бессараб: все социальные обязательства государства будут выполнены  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов