- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ВВЕДЕНИЕ

Надежность и экономичность эксплуатации турбоагрегатов в значительной степени определяются их вибрационным состоянием.

Одной из наиболее важных технологических операций, при помощи которых вибрация агрегата доводится до нормы, является динамическая балансировка роторов. В задачу динамической балансировки входит устранение повышенной вибрации машины, возникающей от неуравновешенности ее вращающихся частей. Главными причинами появления неуравновешенности у роторов турбин и генераторов являются:

а) нарушения круговой симметрии сечений ротора, заложенные в конструкции и возникающие из-за неточностей механической обработки и сборки;

б) прогиб, связанный с остаточными деформациями от механической и термической обработки поковки;

в) неравномерное смещение элементов обмотки ротора (витков катушек и клиньев, изоляционных прокладок);

г) ослабление посадки бандажных и центрирующих колец, турбинных дисков и полумуфт;

д) упругий прогиб ротора из-за неравномерного нагрева или охлаждение его по сечению (так называемая тепловая разбалансировка).

Неуравновешенность может появиться после ремонта ротора турбины в результате:

снятия с вала и посадки на него дисков, полумуфт и других крупных деталей;

частичного или полного перелопачивания ротора или удаления лопаток;

правки вала (независимо от достигнутой точности).

При ремонте ротора генератора неуравновешенность может возникнуть после:

полной или частичной замены обмотки и клиньев;

неправильной посадки на вал бандажных и центрирующих колец, колеса вентилятора (компрессора) или отдельных его лопаток, контактных колец и полумуфт.

В ряде случаев причинами появления неуравновешенности роторов генераторов служат усадка изоляции (лаков) и старение материала ротора, наиболее заметно проявляющиеся в первый год эксплуатации турбоагрегата.

Балансировку ротора в собственных подшипниках следует проводить только после устранения всех возможных дефектов и неисправностей, способных вызвать повышенную вибрацию и не связанных с неуравновешенностью ротора. Поэтому балансировке обязательно должно предшествовать вибрационное исследование турбоагрегата с целью установления причин повышенной вибрации. Кроме того, в процессе исследований должны быть получены и уточнены вибрационные характеристики, необходимые для проведения балансировки.

Перед балансировкой в собственных подшипниках вновь изготовленные роторы грубо уравновешиваются статически на параллелях или проходят предварительную балансировку на балансировочных станках.

Роторы турбин проходят обязательную проверку и в случае необходимости балансировку на станке после ремонта, связанного с пересадкой или перелопачиванием дисков, заменой и пересадкой полумуфт, разгрузочных поршней (думмисов) и других крупных деталей, а также после правки вала (независимо от достигнутой точности).

Если перед ремонтом наблюдалась повышенная вибрация подшипников турбины, то независимо от характера выполняемых ремонтных работ роторы турбин проверяются на балансировочном станке.

Уравновешивание роторов генераторов на станке целесообразно проводить после ремонта, связанного с полной или частичной перемоткой или переклиновкой ротора, т.е. после замены деталей, в результате которой может появиться большая неуравновешенность.

Применение низкооборотных (100-500 об/мин) балансировочных станков целесообразно для окончательного уравновешивания так называемых жестких роторов, у которых рабочая скорость вращения лежит ниже первой критической. Во всех остальных случаях применение станков не снимает проблемы балансировки роторов в собственных подшипниках.

Рост единичной мощности турбоагрегатов вызвал увеличение длины и веса роторов, что привело к снижению их критических скоростей. Широкое применение получили гибкие роторы, критические скорости которых лежат ниже рабочей скорости вращения. В эксплуатации уже сейчас находятся турбоагрегаты, у которых отдельные роторы работают выше второй критической скорости.

Колебания жестких и гибких роторов качественно различаются за счет появления у последних динамического прогиба под влиянием неуравновешенности и балансировочных грузов. Это приводит к тому, что применение методов балансировки жестких роторов при уравновешивании гибких роторов не всегда дает положительные результаты.

В последние годы некоторые организации (ЛФ ВНИИЭМ, ЦКБ Главэнергоремонта, ВТИ и др.) разработали и внедрили методы уравновешивания двухопорных роторов по формам свободных изгибных колебаний. Благодаря этому удалось повысить эффективность балансировки и улучшить вибрационное состояние действующих турбоагрегатов.

Важным преимуществом нового метода является возможность его распространения на уравновешивание роторов, имеющих любое соотношение рабочей и критических скоростей. Это позволило создать единый метод уравновешивания как жестких, так и гибких роторов энергетических машин.

В настоящей работе вопросы балансировки изложены применительно к роторам генераторов. Практика показала, что вибрация турбоагрегата наиболее часто вызывается неуравновешенностью ротора генератора.

Однако описываемые ниже методы уравновешивания целиком применимы к роторам паровых турбин, а также синхронных компенсаторов, электродвигателей, турбокомпрессоров и других машин, используемых на электростанциях и в различных энергетических установках.

В практике балансировки роторов встречаются отдельные сложные случаи, требующие углубленного анализа. С целью облегчения подобного анализа ниже приводятся основные сведения по теории колебаний и уравновешивания гибких роторов. Для усвоения методов и технологии балансировки этот материал не является обязательным и может быть опущен.

Настоящие Руководящие указания выпущены взамен следующих материалов:

1. Инструкция по динамической балансировке роторов паровых турбин и генераторов и статической балансировке деталей роторов, раздел II. Динамическая балансировка роторов генераторов в собственных подшипниках. Госэнергоиздат, 1955.

2. Руководящие указания по уравновешиванию паровых турбоагрегатов с гибкими роторами. БТИ ОРГРЭС, 1963.

3. Временная инструкция по уравновешиванию роторов турбогенераторов в собственных подшипниках. Изд-во "Энергия", 1965.

1. ОСОБЕННОСТИ КОЛЕБАНИЙ ГИБКИХ РОТОРОВ

Роторы турбины и генератора опираются на выносные (стояковые) или встроенные в статор (щитовые) подшипники. В свою очередь подшипники и статоры турбоагрегатов установлены на общем фундаменте. Для точного анализа колебаний этой системы, возникающих при вращении неуравновешенного ротора, необходимо учитывать массу, жесткость и демпфирующие свойства всех ее элементов. При этом решение задачи балансировки ротора значительно усложняется.

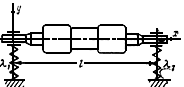

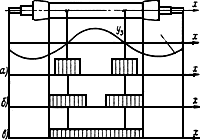

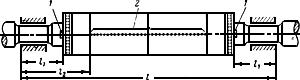

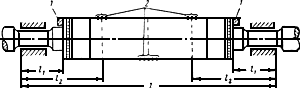

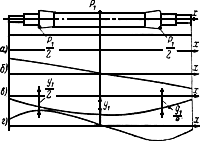

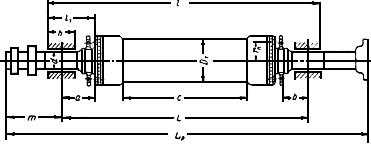

Однако с достаточной для практики точностью можно ограничиться рассмотрением системы, состоящей из ротора на двух упругих опорах (рис.1). Опоры принимаются невесомыми и изотропными, т.е. имеющими одинаковую жесткость в любом направлении, перпендикулярном оси вращения ротора. Условие изотропности опор на самом деле не имеет места, однако это обстоятельство не нарушает основных положений теории и сравнительно легко учитывается в практике.

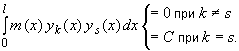

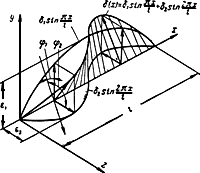

Рис.1. Система ротор-опоры:![]() ,

, ![]() - коэффициенты податливости опор

- коэффициенты податливости опор

В определенных пределах рассматриваемую систему можно считать линейной. При этом прогиб в любой ее точке прямо пропорционален величине небаланса, и сумма прогибов от любого числа отдельных действующих источников неуравновешенности равна прогибу от их суммарного действия.

В дальнейшем рассматриваемая система именуется "ротор-опоры".

По упругим свойствам роторы делятся на жесткие и гибкие. Жесткий ротор не меняет своей конфигурации под действием приложенных к нему сил, тогда как гибкие роторы при тех же условиях испытывают заметный упругий прогиб, зависящий не только от величины, но и от характера распределения нагрузки.

Ротор можно рассматривать как упругую балку круглого переменного (по длине) сечения, опирающуюся на две опоры (рис.1). Тогда при заданной системе внешних сил ![]() , действующих на ротор, можно графически или путем численного интегрирования определить его прогиб

, действующих на ротор, можно графически или путем численного интегрирования определить его прогиб ![]() . Обозначим всю совокупность операций, которые надо произвести для того, чтобы по заданной нагрузке определить прогиб ротора, буквой

. Обозначим всю совокупность операций, которые надо произвести для того, чтобы по заданной нагрузке определить прогиб ротора, буквой ![]() и назовем ее оператором нагружения. Тогда можно записать символическое выражение

и назовем ее оператором нагружения. Тогда можно записать символическое выражение

![]() . (1)

. (1)

Поскольку к каждому сечению ротора могут быть приложены силы различного радиального направления, то, связав с ротором прямоугольную систему координат с осями ![]() и

и ![]() , перпендикулярную оси вращения, можно описать любой вектор нагрузки

, перпендикулярную оси вращения, можно описать любой вектор нагрузки ![]() как комплексное число

как комплексное число

![]() ,

,

вещественная и мнимая части которого суть проекции сил на координатные оси ![]() и

и ![]() . Тогда прогиб

. Тогда прогиб ![]() также будет комплексным числом

также будет комплексным числом

![]() .

.

В этом случае выражение (1) сохранит свой вид для любой системы сил, перпендикулярных оси вращения ротора.

Если ротор вращается, то положение линии центров тяжести сечений определится функцией ![]() , являющейся геометрической суммой начального эксцентрицитета

, являющейся геометрической суммой начального эксцентрицитета ![]() массы ротора относительно оси вращения и упругого прогиба

массы ротора относительно оси вращения и упругого прогиба ![]() , возникающего при вращении ротора, имеющего начальный эксцентрицитет (рис.2).

, возникающего при вращении ротора, имеющего начальный эксцентрицитет (рис.2).

Рис.2. Разложение начального эксцентрицитета и динамического прогиба ротора на составляющие

Пусть вал с распределенной массой ![]() вращается с некоторой угловой скоростью

вращается с некоторой угловой скоростью ![]() . Тогда величина центробежной нагрузки будет равна:

. Тогда величина центробежной нагрузки будет равна:

![]() .

.

При этом согласно формуле (1) динамический (упругий) прогиб ротора будет определяться выражением

![]() .

.

Окончательно уравнение динамического прогиба ротора, записанное в операторной форме, имеет вид:

![]() , (2)

, (2)

где ![]() .

.

Существенно отметить, что при учете действия сил трения вид уравнения (2) не меняется. Функция ![]() лишь становится комплексной, и ее мнимая часть будет пропорциональна коэффициенту трения.

лишь становится комплексной, и ее мнимая часть будет пропорциональна коэффициенту трения.

Можно показать, что путем обычных математических преобразований операторное уравнение колебаний ротора приводится к дифференциальному уравнению колебаний известного вида и обратно.

Рассмотрим уравнение свободных колебаний ротора ![]() 0. Тогда из выражения (2) имеем:

0. Тогда из выражения (2) имеем:

![]() . (3)

. (3)

Это уравнение имеет очевидное решение ![]() 0, означающее, что полностью уравновешенный вал не имеет динамического прогиба. Однако при определенных скоростях вращения

0, означающее, что полностью уравновешенный вал не имеет динамического прогиба. Однако при определенных скоростях вращения ![]() , называемых критическими, уравнение свободных изгибных колебаний имеет отличные от нуля решения

, называемых критическими, уравнение свободных изгибных колебаний имеет отличные от нуля решения ![]() . Эти решения в проекции на неподвижную плоскость будут представляться как изгибные колебания ротора. Они называются формами свободных изгибных колебаний и представляют собой плоские кривые.

. Эти решения в проекции на неподвижную плоскость будут представляться как изгибные колебания ротора. Они называются формами свободных изгибных колебаний и представляют собой плоские кривые.

Формы свободных колебаний ![]() (

(![]() 1, 2, 3, ...) обладают важным свойством ортогональности, используемым при балансировке роторов. Для простоты рассмотрим свойство ортогональности на примере ротора постоянного сечения на жестких опорах. Для такого ротора формы свободных изгибных колебаний имеют вид:

1, 2, 3, ...) обладают важным свойством ортогональности, используемым при балансировке роторов. Для простоты рассмотрим свойство ортогональности на примере ротора постоянного сечения на жестких опорах. Для такого ротора формы свободных изгибных колебаний имеют вид:

![]() (

(![]() 1, 2, 3 ...).

1, 2, 3 ...).

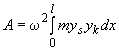

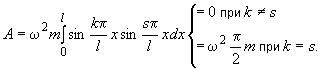

Пусть массы ![]() распределены вдоль ротора с эксцентрицитетом относительно оси вращения, изменяющимся по закону

распределены вдоль ротора с эксцентрицитетом относительно оси вращения, изменяющимся по закону ![]() . Тогда в каждой точке ротора, вращающегося со скоростью

. Тогда в каждой точке ротора, вращающегося со скоростью ![]() , действует сила

, действует сила ![]() . Подсчитаем работу всех сил, действующих вдоль ротора на прогибе

. Подсчитаем работу всех сил, действующих вдоль ротора на прогибе ![]() , для чего возьмем интеграл по длине ротора

, для чего возьмем интеграл по длине ротора

.

.

Учитывая, что для рассматриваемого ротора ![]() const, получим:

const, получим:

Рассматриваемый интеграл иллюстрирует известное из математического анализа свойство ортогональности, заключающееся в том, что при ![]() интеграл равен нулю. Применительно к рассматриваемому случаю это означает, что возмущающая сила, действующая вдоль ротора по

интеграл равен нулю. Применительно к рассматриваемому случаю это означает, что возмущающая сила, действующая вдоль ротора по ![]() -й форме свободных изгибных колебаний, не создает положительной работы и, следовательно, не вызывает прогиба по любой

-й форме свободных изгибных колебаний, не создает положительной работы и, следовательно, не вызывает прогиба по любой ![]() -й форме свободных изгибных колебаний, если только

-й форме свободных изгибных колебаний, если только ![]() .

.

Для ротора переменного сечения [![]() const] условие ортогональности также имеет место и записывается в виде

const] условие ортогональности также имеет место и записывается в виде

(4)

(4)

Таким образом, грузы, поставленные на ротор в соответствии с выражением ![]() , могут вызвать (или устранить) только ту составляющую прогиба, которая определяется

, могут вызвать (или устранить) только ту составляющую прогиба, которая определяется ![]() -й формой колебаний.

-й формой колебаний.

Функция ![]() , представляющая собой произведение ординат кривой распределения массы ротора по его длине на соответствующие ординаты

, представляющая собой произведение ординат кривой распределения массы ротора по его длине на соответствующие ординаты ![]() -й формы колебаний, определяет закон распределения грузов на роторе при балансировке и называется

-й формы колебаний, определяет закон распределения грузов на роторе при балансировке и называется ![]() -й формой неуравновешенности.

-й формой неуравновешенности.

Нетрудно заметить, что для ротора постоянного сечения [![]() =const] формы неуравновешенности и формы свободных изгибных колебаний идентичны.

=const] формы неуравновешенности и формы свободных изгибных колебаний идентичны.

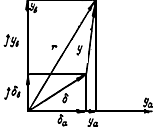

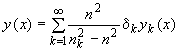

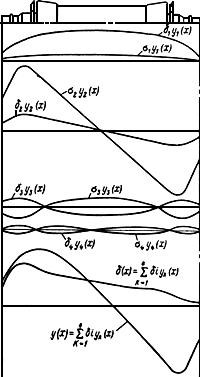

Динамический прогиб вала, являющийся решением уравнения (2), может быть представлен в виде ряда, разложенного по формам свободных изгибных колебаний,

![]() . (5)

. (5)

Здесь ![]() - зависящий от скорости вращения комплексный коэффициент ряда, определяющий величину и угловое положение

- зависящий от скорости вращения комплексный коэффициент ряда, определяющий величину и угловое положение ![]() -й составляющей динамического прогиба во вращающейся системе координат (

-й составляющей динамического прогиба во вращающейся системе координат (![]() , б).

, б).

Различные составляющие прогиба, пропорциональные ![]() , могут быть ориентированы под разными углами. В этом случае, геометрически складываясь, они образуют динамический прогиб в виде пространственной кривой.

, могут быть ориентированы под разными углами. В этом случае, геометрически складываясь, они образуют динамический прогиб в виде пространственной кривой.

Начальный эксцентрицитет ![]() также можно представить в виде ряда, разложенного по формам свободных изгибных колебаний,

также можно представить в виде ряда, разложенного по формам свободных изгибных колебаний,

![]() . (6)

. (6)

Здесь ![]() - комплексный коэффициент ряда, определяющий величину и угловое положение

- комплексный коэффициент ряда, определяющий величину и угловое положение ![]() -й составляющей начального эксцентрицитета во вращающейся системе координат (

-й составляющей начального эксцентрицитета во вращающейся системе координат (![]() , б).

, б).

Используя разложения (5) и (6) и уравнения (2) и (3), можно получить:

. (7)

. (7)

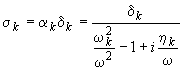

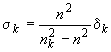

При этом ![]() зависит только от скорости вращения и коэффициента затухания, а

зависит только от скорости вращения и коэффициента затухания, а ![]() - только от характера распределения неуравновешенности. С учетом уравнения (7) выражение (5) записывается в виде

- только от характера распределения неуравновешенности. С учетом уравнения (7) выражение (5) записывается в виде

. (8)

. (8)

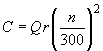

Заменяя по известной формуле угловую скорость ![]() (рад/сек) скоростью вращения ротора

(рад/сек) скоростью вращения ротора ![]() (об/мин) и пренебрегая влиянием трения, преобразуем выражение (7) в следующее:

(об/мин) и пренебрегая влиянием трения, преобразуем выражение (7) в следующее:

, (9)

, (9)

и тогда

. (10)

. (10)

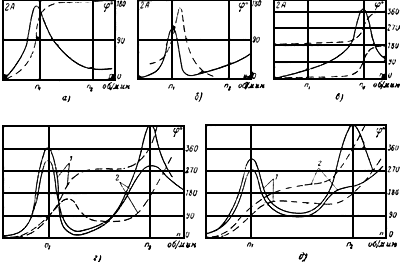

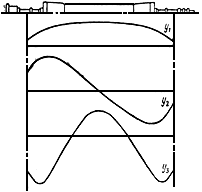

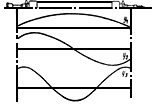

Суммарный динамический прогиб ротора и его составляющие в предположении, что они располагаются в одной плоскости и скорость вращения несколько выше второй критической, представлены на рис.3.

Рис.3. Динамический прогиб ротора при раздельном и суммарном действии первых четырех

форм неуравновешенности

На этом же рисунке условно изображен начальный эксцентрицитет ротора, суммарный и разложенный на составляющие.

Из формулы (10) следует, что если ![]() , то абсолютные значения множителей

, то абсолютные значения множителей ![]() малы.

малы.

Этим объясняется то обстоятельство, что влияние форм прогибов, соответствующих критическим скоростям, значительно превышающим рабочую скорость вращения, невелико. Кроме того, при технически возможных формах распределения неуравновешенности коэффициенты ![]() имеют тенденцию к уменьшению с ростом

имеют тенденцию к уменьшению с ростом ![]() . Поэтому при уравновешивании роторов приходится иметь дело с устранением динамического прогиба на всех доступных критических скоростях, а также с составляющими, связанными с одной или двумя критическими скоростями, превышающими номинальную скорость вращения.

. Поэтому при уравновешивании роторов приходится иметь дело с устранением динамического прогиба на всех доступных критических скоростях, а также с составляющими, связанными с одной или двумя критическими скоростями, превышающими номинальную скорость вращения.

Все описанные выше явления сопровождались теоретическими выводами и рассмотрением примеров применительно к двухопорному ротору на податливых опорах. Это было сделано для простоты изложения, но по существу не является ограничением метода.

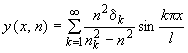

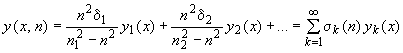

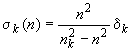

Нахождение критических скоростей и форм свободных изгибных колебаний ротора, равно как и определение реальных значений податливостей его опор, требует проведения сложных расчетов, а также тонких и трудоемких экспериментов. Однако в ряде случаев такие данные отсутствуют и приходится искать способы приближенного решения задачи. Одним из таких приближений может служить использование в качестве расчетной схемы ротора постоянного сечения на жестких опорах. Главным достоинством такой схемы является то, что как формы свободных колебаний, так и формы неуравновешенности оказываются синусоидами. При этом выражения (10) и (6) приобретают простую форму

;

;![]() .

.

Следует отметить, что использование синусоидальных форм колебаний и форм неуравновешенности во многих практических случаях приводит к вполне удовлетворительным результатам.

Под действием центробежных сил первичной неуравновешенности вращающийся ротор приобретает динамический прогиб, а его подшипники - вибрацию с частотой вращения (так называемой оборотной частотой). Величина и конфигурация прогиба, равно как и амплитуды и фазы колебаний подшипников, определяются величиной и характером распределения неуравновешенности по длине ротора, близостью скорости вращения к той или иной критической скорости и величиной демпфирования колебательного движения.

Динамический прогиб ротора на произвольном расстоянии ![]() от опоры и при произвольной скорости вращения

от опоры и при произвольной скорости вращения ![]() (без учета демпфирования) может быть записан в виде ряда

(без учета демпфирования) может быть записан в виде ряда

, (11)

, (11)

где ![]() - критические скорости вращения ротора;

- критические скорости вращения ротора;

.

.

Функции ![]() называются формами свободных изгибных колебаний ротора и, как правило, определяются расчетным путем. Для ротора постоянного сечения

называются формами свободных изгибных колебаний ротора и, как правило, определяются расчетным путем. Для ротора постоянного сечения

![]() ,

,

где ![]() - длина ротора.

- длина ротора.

Величины ![]() называются коэффициентами форм колебаний.

называются коэффициентами форм колебаний.

Распределение неуравновешенности вдоль оси ротора характеризуется выражением

![]() . (12)

. (12)

Выражение (12) можно записать в комплексной форме

![]() .

.

Эта формула описывает так называемую кривую начальных эксцентрицитетов, на которой лежат центры тяжести последовательных сечений неуравновешенного ротора.

Кривая динамического прогиба и кривая эксцентрицитетов в общем случае являются пространственными кривыми и, как это видно из выражений (11) и (12), могут быть представлены в виде бесконечной суммы плоских кривых.

Формой неуравновешенности называется плоская кривая, полученная путем умножения ординат ![]() форм свободных изгибных колебаний на ординаты

форм свободных изгибных колебаний на ординаты ![]() кривой распределения массы ротора по его длине.

кривой распределения массы ротора по его длине.

В свою очередь коэффициенты ![]() , определяющие величину и угловое положение

, определяющие величину и угловое положение ![]() -х составляющих эксцентрицитета, разложенного по формам колебаний, называются коэффициентами форм неуравновешенности и имеют следующее выражение.

-х составляющих эксцентрицитета, разложенного по формам колебаний, называются коэффициентами форм неуравновешенности и имеют следующее выражение.

Здесь ![]() - амплитуды форм неуравновешенности,

- амплитуды форм неуравновешенности,

![]() - углы между плоскостями

- углы между плоскостями ![]() -x форм неуравновешенности и некоторой фиксированной плоскостью ротора.

-x форм неуравновешенности и некоторой фиксированной плоскостью ротора.

Балансировочные грузы, установленные вдоль ротора строго по какой-либо одной форме неуравновешенности, вызывают динамический прогиб ротора только по соответствующей форме свободных колебаний, не оказывая никакого влияния на прогиб по другим формам (условие ортогональности форм колебаний).

Для ротора постоянного сечения выражение (12) будет иметь вид:

![]() .

.

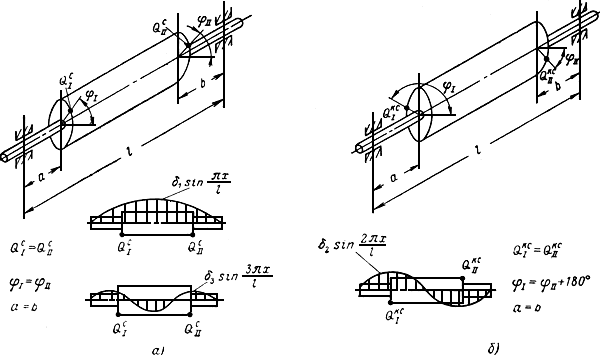

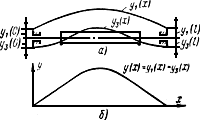

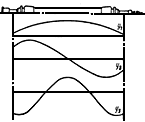

Разложение кривой эксцентрицитетов для ротора постоянного сечения, неуравновешенные массы которого вызывают прогиб по первым двум формам колебаний и лежат в различных плоскостях ![]() , показано на рис.4.

, показано на рис.4.

Рис.4. Разложение кривой эксцентрицитетов по первым двум синусоидальным

формам неуравновешенности ![]()

В практике балансировки подавляющее большинство роторов генераторов обладает симметрией. При этом нечетные (первая, третья и т.д.) формы колебаний и формы неуравновешенности называются симметричными, а четные (вторая, четвертая и т.д.) - кососимметричными. В дальнейшем эти термины будут использоваться без специальных пояснений.

При соблюдении условия

![]() 0(

0(![]() 1, 2, 3, ...),

1, 2, 3, ...),

т.е. при равенстве нулю всех коэффициентов форм неуравновешенности, прогиб реального, обладающего демпфированием ротора, так же как и вибрация подшипников, обращается в нуль на любой скорости вращения. С другой стороны, как видно из формулы (11), преобладающее влияние на прогиб какого-либо из коэффициентов ![]() наступает при совпадении

наступает при совпадении ![]() с

с ![]() , т.е. на соответствующей ему по номеру критической скорости. Так, на первой критической скорости

, т.е. на соответствующей ему по номеру критической скорости. Так, на первой критической скорости ![]() динамический прогиб ротора приобретает максимум, ограниченный демпфированием, и возбуждается преимущественно небалансом, распределенным по первой форме неуравновешенности. При этом динамический прогиб ротора имеет форму близкую к первой форме свободных изгибных колебаний.

динамический прогиб ротора приобретает максимум, ограниченный демпфированием, и возбуждается преимущественно небалансом, распределенным по первой форме неуравновешенности. При этом динамический прогиб ротора имеет форму близкую к первой форме свободных изгибных колебаний.

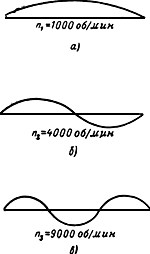

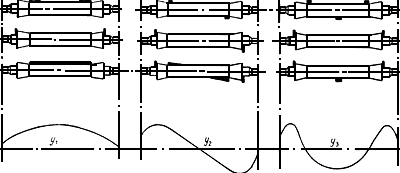

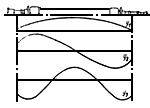

Для ротора постоянного сечения на жестких опорах формы динамического прогиба и неуравновешенности будут иметь вид, близкий к полупериоду синусоиды (рис.5, ![]() ).

).

Рис.5. Резонансные формы динамического прогиба ротора постоянного сечения на жестких опорах

Соответственно на второй критической скорости ![]() прогиб возбуждается главным образом небалансом, распределенным по второй форме неуравновешенности и имеет форму, близкую ко второй форме свободных изгибных колебаний (для ротора постоянного сечения это соответствует полному периоду синусоиды, как показано на рис.5, б) и т.д.

прогиб возбуждается главным образом небалансом, распределенным по второй форме неуравновешенности и имеет форму, близкую ко второй форме свободных изгибных колебаний (для ротора постоянного сечения это соответствует полному периоду синусоиды, как показано на рис.5, б) и т.д.

Таким образом, при критических скоростях вращения, т.е. на резонансах, динамический прогиб ротора увеличивается, а его форма приближается к соответствующей форме свободных изгибных колебаний.

Развитию резонанса благоприятствует небаланс, распределенный по форме, соответствующей данной критической скорости. Следует отметить, что, как правило, небольшое отклонение формы динамического прогиба от формы свободных колебаний при прохождении критической скорости определяется главным образом составляющими небаланса, распределенного по смежным формам неуравновешенности. Если это не имеет места, то форма динамического прогиба и форма свободных колебаний практически совпадают.

В общем случае форма прогиба будет иметь вид пространственной кривой. Вращаясь с постоянной скоростью, ротор сохраняет постоянную форму динамического прогиба. При этом амплитуды и фазы вибраций подшипников также не меняются.

В докритической области ![]() направление эксцентрицитета

направление эксцентрицитета ![]() и вызванного им динамического прогиба близки друг к другу. По мере приближения к критической скорости угол между ними увеличивается, достигая 90° при

и вызванного им динамического прогиба близки друг к другу. По мере приближения к критической скорости угол между ними увеличивается, достигая 90° при ![]() . В закритической области угол увеличивается, приближаясь к 180° при

. В закритической области угол увеличивается, приближаясь к 180° при ![]() . Скорость изменения этого угла максимальна при прохождении критической скорости.

. Скорость изменения этого угла максимальна при прохождении критической скорости.

Сказанное иллюстрируется скоростными характеристиками, приведенными в гл.II.

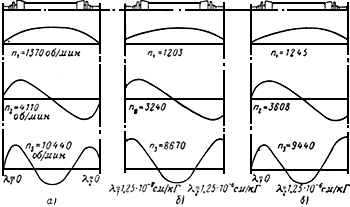

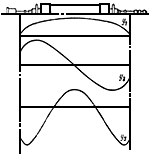

Формы свободных изгибных колебаний реального ротора, имеющего переменное по длине сечение, могут значительно отличаться от синусоидальных. Несимметрия системы ротор-опоры, определяемая несимметрией ротора или различием в податливостях опор, приводят к тому, что как формы колебаний, так и формы неуравновешенности становятся несимметричными. На рис.6 изображены первые три формы свободных изгибных колебаний ротора турбогенератора ТВВ-165-2 на жестких, равно- и разноупругих опорах. Рядом с каждой из форм указана соответствующая ей критическая скорость.

Рис.6. Формы свободных изгибных колебаний ротора турбогенератора ТВВ-165 на жестких ![]() ,

,

равноупругих (б) и разноупругих (в) опорах

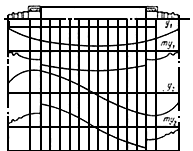

Реальные роторы имеют ступенчато изменяющееся сечение. Формы неуравновешенности таких роторов имеют также ступенчатый характер. Сравнение форм колебаний и форм неуравновешенности для ротора турбогенератора ТВФ-200-2 приводится на рис.7.

Рис.7. Формы свободных изгибных колебаний и неуравновешенности ротора турбогенератора ТВФ-200-2

На первый взгляд такое усложнение формы неуравновешенности практически исключает возможность использования модели ротора постоянного сечения в качестве приближенной схемы для проведения балансировки. Однако, учитывая то обстоятельство, что грузы, например при балансировке на электростанции, могут устанавливаться лишь в ограниченном числе плоскостей, примыкающих к бочке ротора (центрирующие кольца и вентиляторы), т.е. той части, где его сечение изменяется незначительно, это различие становится не столь существенным и использование синусоидальных форм колебаний неуравновешенности оказывается в ряде случаев вполне оправданным.

Для ротора постоянного сечения на жестких опорах величины последовательных критических скоростей пропорциональны квадратам их порядковых номеров (рис.5). У реальных роторов на податливых опорах это соотношение меняется так, что критические скорости сближаются (рис.6). Таким образом, податливость опор не только изменяет резонансные формы прогиба ротора, но также снижает критические скорости системы ротор-опоры. Особенно существенно снижаются критические скорости, начиная со второй и выше. Это иллюстрируется сравнением значений ![]() ,

, ![]() и

и ![]() , представленных на рис.6 и полученных при расчете критических скоростей одного и того же ротора на жестких и податливых опорах.

, представленных на рис.6 и полученных при расчете критических скоростей одного и того же ротора на жестких и податливых опорах.

Для современного турбогенератора вторая критическая скорость ротора на эксплуатационном фундаменте может в 1,3-1,6 раза быть ниже расчетной для ротора на жестких опорах.

Критические скорости, формы колебаний и другие механические характеристики роторов некоторых типов отечественных турбогенераторов приведены в приложении 1.

Формы свободных изгибных колебаний ротора, имеющего консольный участок, обладают некоторыми особенностями.

На рис.8 изображены формы колебаний ротора с консолью, полученные расчетным путем (турбогенератор ТВВ-320-2, жесткие опоры). На первой критической скорости ротора консольный участок почти не имеет собственного динамического прогиба и является как бы жестким продолжением упругой линии ротора. Относительный прогиб консоли, равный отношению прогиба ![]() конца консольного участка к прогибу

конца консольного участка к прогибу ![]() ротора, при этом составляет 0,71.

ротора, при этом составляет 0,71.

Рис.8. Формы свободных изгибных колебаний ротора турбогенератора ТВВ-320-2 на жестких опорах

На второй критической скорости относительный прогиб консоли увеличивается до 1,25. Это вызвано как увеличением угла наклона вала в подшипнике, что характерно для перевода к более высоким формам прогиба ротора, так и появлением небольшого динамического прогиба собственно консоли.

Динамический прогиб консольного участка ротора значительно возрастает на третьей критической скорости, где относительный прогиб достигает значения 6,7. Столь большое усиление вибраций консоли связано как с увеличением угла наклона, так и главным образом с приближением к собственной критической скорости консольного участка, которая в описываемом примере наступает при 9370 об/мин и характеризуется наибольшим динамическим прогибом этой зоны ротора.

Для роторов на податливых опорах с консольным участком качественная картина колебаний сохраняется, но критическая скорость консольного участка (как и критические скорости роторов) существенно снижается. Для ротора турбогенератора ТВВ-320-2 на эксплуатационных подшипниках критическая скорость консольного участка (по данным завода "Электросила") составляет 5640 об/мин. При этом относительный прогиб консоли достигает 18,2, что превышает относительный прогиб консоли на второй критической скорости примерно в 40 раз.

Тем не менее влияние небаланса, расположенного в зоне контактных колец, может вызвать уже при 3000 об/мин весьма значительную их вибрацию. Для турбогенераторов других типов (или при снижении жесткости фундамента), а также для различных энергетических машин (электродвигатели, насосы, турбокомпрессоры и др.) не исключена вероятность работы в непосредственной близости от этой критической скорости. В подобном случае на вибрацию консоли будет оказывать решающее влияние ее собственная неуравновешенность.

Таким образом, у роторов современных крупных турбогенераторов, работающих вблизи второй или между второй и третьей критическими скоростями, значительные колебания консольного участка на рабочей скорости вращения могут возбуждаться:

а) неуравновешенностью ротора, вызывающей его прогиб главным образом по высшим (вторая, третья) формам колебаний;

б) неуравновешенностью консольного участка.

Развитию колебаний консоли способствуют:

а) близость рабочей скорости вращения к одной из высших критических скоростей системы ротор-опоры;

б) близость рабочей скорости вращения к критической скорости консольного участка.

2. МЕТОДЫ УРАВНОВЕШИВАНИЯ РОТОРОВ

Целью динамической балансировки является устранение повышенной вибрации опор и снижение динамического прогиба ротора во всем диапазоне скоростей от нуля до номинальной скорости вращения, включая критические скорости, и во всем диапазоне нагрузок турбоагрегата.

В противном случае для гибкого ротора может иметь место опасное возрастание вибрации при прохождении критических скоростей в процессе разгона и выбега турбоагрегата. Возникающие при этом значительные динамические прогибы вала нарушают нормальную работу уплотнений, токосъемных устройств, муфт и т.п.

С другой стороны, полное устранение небаланса ротора не всегда является необходимым, поскольку даже при сравнительно высоких уровнях неуравновешенности, если они связаны только с высшими формами колебаний, динамический прогиб ротора и вибрация подшипников во всем диапазоне доступных скоростей вращения могут оказаться пренебрежимо малыми.

Балансировка осуществляется путем размещения на роторе, вдоль оси вращения, уравновешивающих грузов с погонной массой ![]() на радиусах

на радиусах ![]() . Грузы устанавливаются таким образом, чтобы для каждой

. Грузы устанавливаются таким образом, чтобы для каждой ![]() -й формы свободных изгибных колебаний, на которые раскладывается динамический прогиб ротора, выполнялось условие

-й формы свободных изгибных колебаний, на которые раскладывается динамический прогиб ротора, выполнялось условие

![]() . (13)

. (13)

Тогда при установке ![]() -й системы грузов эксцентрицитет ротора изменится на величину

-й системы грузов эксцентрицитет ротора изменится на величину

![]() ,

,

и вследствие этого динамический прогиб получит приращение

![]() .

.

Если проделать эту операцию для ![]() 1, 2, ....,

1, 2, ...., ![]() , эксцентрицитет и динамический прогиб обратятся в нуль.

, эксцентрицитет и динамический прогиб обратятся в нуль.

Практически приходится ограничиться уравновешиванием лишь по ![]() формам колебаний до выполнения условия

формам колебаний до выполнения условия

![]() , (14)

, (14)

где ![]() - допустимое значение остаточного динамического прогиба.

- допустимое значение остаточного динамического прогиба.

Следует подчеркнуть, что если ротор на податливых опорах уравновешивается по ![]() формам колебаний, то это означает, что устраняется также

формам колебаний, то это означает, что устраняется также ![]() составляющих вибрации опор. Поэтому условие (14) может быть написано в виде

составляющих вибрации опор. Поэтому условие (14) может быть написано в виде

![]() , (15)

, (15)

где ![]() - допустимое значение остаточной вибрации опор.

- допустимое значение остаточной вибрации опор.

Таким образом, для проведения балансировки необходимо знать нормы вибрации подшипников (или допуски на остаточный динамический прогиб ротора), формы неуравновешенности ![]() , а также модули и аргументы коэффициентов

, а также модули и аргументы коэффициентов ![]() , т.е. составляющих эксцентрицитета, разложенного по формам свободных колебаний ротора.

, т.е. составляющих эксцентрицитета, разложенного по формам свободных колебаний ротора.

Формы неуравновешенности определяются расчетным путем или экспериментально. Коэффициенты ![]() , а следовательно, величина и расположение систем уравновешивающих грузов находятся в процессе балансировки ротора.

, а следовательно, величина и расположение систем уравновешивающих грузов находятся в процессе балансировки ротора.

Исходя из общего условия (13), предложены следующие методы балансировки.

1. На некоторой скорости, не совпадающей с критической, вдоль длины ротора во многих точках измеряется динамический прогиб. По данным измерений строится кривая прогиба ![]() , которая раскладывается в ряд по формам свободных колебаний

, которая раскладывается в ряд по формам свободных колебаний

![]() . (16)

. (16)

Поскольку прогиб ротора описывается, как правило, пространственной кривой, для разложения используются ее проекции на координатные плоскости.

Коэффициенты ряда (16), каждый из которых соответствует какой-либо одной ![]() -й форме колебаний, находятся по формуле

-й форме колебаний, находятся по формуле

. (17)

. (17)

Для ротора постоянного сечения (![]() const), имеющего синусоидальные формы свободных колебаний, это эквивалентно вычислению коэффициентов ряда Фурье

const), имеющего синусоидальные формы свободных колебаний, это эквивалентно вычислению коэффициентов ряда Фурье

.

.

Далее на ротор устанавливается система пробных грузов, распределенная вдоль оси вращения строго по какой-либо одной ![]() -й форме неуравновешенности

-й форме неуравновешенности

![]() , (18)

, (18)

где ![]() - эксцентрицитет, создаваемый пробными грузами.

- эксцентрицитет, создаваемый пробными грузами.

Коэффициент разложения эксцентрицитета по ![]() -й форме колебаний находится из уравнения (18)

-й форме колебаний находится из уравнения (18)

![]() . (19)

. (19)

Здесь числитель задан установкой пробных грузов, а знаменатель - ![]() -я форма неуравновешенности - предполагается известным.

-я форма неуравновешенности - предполагается известным.

На ранее выбранной скорости вращения измеряется новое значение динамического прогиба ротора ![]() . Определяется приращение прогиба, вызванное установкой

. Определяется приращение прогиба, вызванное установкой ![]() -й системы пробных грузов

-й системы пробных грузов

![]() .

.

Это приращение прогиба раскладывается в ряд по формам свободных колебаний

![]() ,

,

где ![]() -й коэффициент ряда вычисляется аналогично предыдущему из выражения

-й коэффициент ряда вычисляется аналогично предыдущему из выражения

. (20)

. (20)

Теперь, из уравнения (7) определяется ![]() -я составляющая начального эксцентрицитета ротора

-я составляющая начального эксцентрицитета ротора

![]() .

.

Отсюда, используя выражения (19) и (20), находим систему грузов, устраняющую ![]() -ю составляющую динамического прогиба ротора, т.е. уравновешивающую вал по

-ю составляющую динамического прогиба ротора, т.е. уравновешивающую вал по ![]() -й форме свободных колебаний,

-й форме свободных колебаний,

![]() . (21)

. (21)

Действуя подобным образом, можно последовательно устранить все составляющие динамического прогиба, т.е. довести прогиб ротора до нуля.

Выражение (21) представляет собой общее решение задачи уравновешивания ротора по формам свободных изгибных колебаний. В соответствии с ним ![]() -я система уравновешивающих грузов находится в результате умножения

-я система уравновешивающих грузов находится в результате умножения ![]() -й системы пробных грузов на отношение векторов вибрации

-й системы пробных грузов на отношение векторов вибрации ![]() -й формы, измеренной до и после установки пробных грузов.

-й формы, измеренной до и после установки пробных грузов.

Описанный метод балансировки обеспечивает полное уравновешивание ротора, независимо от начального распределения небаланса. Однако практическое применение метода весьма затрудняется необходимостью измерений колебаний ротора по всей его длине.

Поскольку балансировка производится на некритической скорости, чувствительность системы ротор-опоры к грузам, распределенным по формам неуравновешенности (особенно высшим), будет мала. Это требует высокой точности как инструментального измерения колебаний ротора, так и численного выделения коэффициентов разложения динамического прогиба по формам колебаний.

2. Уравновешивание ротора по ограниченному и наперед заданному числу ![]() форм свободных колебаний можно осуществить более быстро следующим методом.

форм свободных колебаний можно осуществить более быстро следующим методом.

При пробном пуске на роторе помещается система грузов, возбуждающих прогиб, равный сумме прогибов по ![]() заданным формам колебаний. Этого можно добиться, установив на роторе одновременно

заданным формам колебаний. Этого можно добиться, установив на роторе одновременно ![]() систем грузов, каждая из которых вызывает одну из форм колебаний, находящихся в промежутке 1, 2, ...,

систем грузов, каждая из которых вызывает одну из форм колебаний, находящихся в промежутке 1, 2, ..., ![]() .

.

Измеряя динамический прогиб ротора до и после установки пробных грузов и раскладывая первоначальный прогиб и его разность по ![]() формам, можно определить коэффициенты разложения прогиба

формам, можно определить коэффициенты разложения прогиба ![]() и

и ![]() по методу, описанному выше.

по методу, описанному выше.

Далее находим ![]() составляющих начального эксцентрицитета

составляющих начального эксцентрицитета

![]() (

(![]() 1, 2, ...,

1, 2, ..., ![]() ).

).

Установив одновременно ![]() систем грузов, каждая из которых уравновешивает ротор по одной из форм колебаний

систем грузов, каждая из которых уравновешивает ротор по одной из форм колебаний

![]() (

(![]() 1, 2, ...,

1, 2, ..., ![]() ),

),

можно снизить динамический прогиб до нужной величины.

Применение второго метода балансировки в полном его объеме связано с теми же трудностями, что и применение первого. Однако установка на роторе систем грузов, возбуждающих одновременно несколько заданных форм колебаний, используется в практическом методе балансировки, описанном ниже.

3. Третий метод заключается в уравновешивании ротора по ограниченному числу форм колебаний путем балансировки на критических и рабочей скоростях вращения.

Пусть в диапазоне от нуля и до рабочей скорости вращения лежат ![]() критических скоростей ротора. Если первоначальный небаланс включает

критических скоростей ротора. Если первоначальный небаланс включает ![]() составляющих форм неуравновешенности, то на каждой

составляющих форм неуравновешенности, то на каждой ![]() -й критической скорости в диапазоне

-й критической скорости в диапазоне ![]() 1, 2, ...,

1, 2, ..., ![]() возбудятся резонансные колебания системы ротор-опоры.

возбудятся резонансные колебания системы ротор-опоры.

На резонансе знаменатель ![]() -го члена разложения динамического прогиба по формам колебаний достигнет минимума и будет иметь место соотношение

-го члена разложения динамического прогиба по формам колебаний достигнет минимума и будет иметь место соотношение

![]()

![]()

![]() 1, 2, ...,

1, 2, ..., ![]() .

.

При этом, как указывалось выше, форма прогиба по длине ротора практически будет совпадать с ![]() -й формой свободных колебаний. Таким образом, выполняется приближенное равенство.

-й формой свободных колебаний. Таким образом, выполняется приближенное равенство.

![]() . (22)

. (22)

Размещение на роторе системы пробных грузов, распределенных по ![]() -й форме неуравновешенности, вызовет приращение прогиба

-й форме неуравновешенности, вызовет приращение прогиба

![]() .

.

Тогда из уравнения (7) ![]() -й коэффициент разложения начального эксцентрицитета по формам колебаний

-й коэффициент разложения начального эксцентрицитета по формам колебаний

![]() .

.

Отсюда определится ![]() -я система уравновешивающих грузов

-я система уравновешивающих грузов

![]() . (23)

. (23)

Следовательно, измеряя вибрацию при пусках без пробных грузов и с грузами на каждой ![]() -й критической скорости, лежащей ниже рабочей, можно последовательно отбалансаровать ротор, устранив

-й критической скорости, лежащей ниже рабочей, можно последовательно отбалансаровать ротор, устранив ![]() форм колебаний.

форм колебаний.

Устранения ![]() -й формы удается добиться, используя в качестве балансировочной рабочую скорость вращения.

-й формы удается добиться, используя в качестве балансировочной рабочую скорость вращения.

Так как из выражений (22) и (23)

![]() ,

,

то для нахождения уравновешивающей системы грузов достаточно при первом и втором пусках измерить динамический прогиб лишь в одном сечении вала, если только это сечение не совпадает с узлом ![]() -й формы колебаний.

-й формы колебаний.

Этому условию для двухопорного ротора соответствуют участки, прилегающие к опорам, или сами опоры, что упрощает измерение вибрации при балансировке.

В условиях электростанции, когда турбогенератор находится в собранном виде, установка грузов практически возможна лишь в две плоскости, расположенные по концам бочки ротора.

Таким образом, создаются очевидные ограничения для применения третьего метода балансировки в чистом виде. Однако, используя условие (22), можно ставить пробные грузы в две плоскости так, чтобы возбуждалась нужная форма колебаний, а уравновешивающие грузы распределять по ротору в соответствии с условием (23).

Во многих же случаях, когда система грузов, установленная в две плоскости, не вызывает заметного прогиба ротора одновременно по нескольким уравновешиваемым формам, можно добиться снижения вибрации, производя балансировку помещением грузов в две плоскости. Подобная балансировка возможна, например, для ротора, работающего между первой и второй критическими скоростями, когда система грузов, помещенная в две плоскости, устраняет прогиб по второй форме, не вызывая заметного прогиба по первой и третьей формам.

Анализ рассмотренных методов балансировки показывает, что первый из них является универсальным и позволяет устранить любое число членов разложения динамического прогиба ![]() и эксцентрицитета

и эксцентрицитета ![]() , тогда как для двух других это число ограничено. Первые два метода позволяют проводить уравновешивание почти на всех доступных скоростях вращения, а в третьем для этого используются зоны критических скоростей и точность установления скорости заметно влияет на результаты измерений.

, тогда как для двух других это число ограничено. Первые два метода позволяют проводить уравновешивание почти на всех доступных скоростях вращения, а в третьем для этого используются зоны критических скоростей и точность установления скорости заметно влияет на результаты измерений.

Однако как первый, так и второй методы связаны со сложными измерениями динамического прогиба вдоль всей длины вращающегося ротора. Практически это осуществимо только в условиях заводов - изготовителей машин при наличии специальных балансировочных и измерительных устройств. Возможность проведения подобных измерений должна быть также предусмотрена конструкцией ротора.

При проведении балансировки по третьему методу, подробно рассматриваемому в Руководящих указаниях, можно ограничиться измерением вибрации подшипников (концов вала). Трудоемкость измерений и расчетов при этом значительно снижается.

Возможно сочетание второго и третьего методов балансировки. При этом на ротор одновременно устанавливается несколько систем пробных грузов, а измерения колебаний производятся на критических и рабочей скоростях в двух точках по длине ротора.

Этот метод в последнее время получил широкое распространение на заводе "Электросила", а также начал внедряться в практику эксплуатационной балансировки. Главное его преимущество состоит в сокращении времени, затрачиваемого на балансировку, за счет уменьшения числа пробных пусков.

Рекомендуемый метод балансировки роторов основывается на выделении из динамического прогиба неуравновешенного ротора составляющих, имеющих форму свободных изгибных колебаний, и последовательного их устранения. При этом выделяются и устраняются соответствующие составляющие вибрации опор ротора.

В основе метода лежит то обстоятельство, что грузы установленные по какой-либо одной форме неуравновешенности, вызывают прогиб ротора только по одной форме колебаний и не оказывают влияния на прогиб по другим формам (условие ортогональности).

Вторым обстоятельством, используемым при балансировке, является то, что максимальная чувствительность системы ротор-опоры к грузам, распределенным по определенной форме неуравновешенности, имеет место на критической скорости, соответствующей этой форме неуравновешенности.

Для роторов, работающих до первой, между первой и второй и вблизи второй критической скорости, достаточно устранить составляющие динамического прогиба по первым трем формам колебаний, т.е. привести к нулю коэффициенты ![]() ,

, ![]() ,

, ![]() выражения (11).

выражения (11).

Этого можно добиться путем установки на ротор систем грузов, приводящих к нулю соответствующие коэффициенты ![]() ,

, ![]() и

и ![]() форм неуравновешенности.

форм неуравновешенности.

Если при балансировке ограничиться устранением первых трех форм колебаний, можно с достаточной для практики точностью выполнить условие ортогональности, используя специально подобранные системы сосредоточенных грузов. В ряде случаев можно также вместо реальных форм неуравновешенности использовать их синусоидальные приближения.

Уравновешивание ротора в условиях эксплуатации достигается путем установки систем симметричных и кососимметричных грузов.

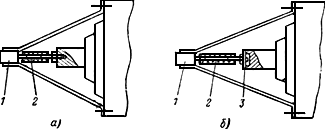

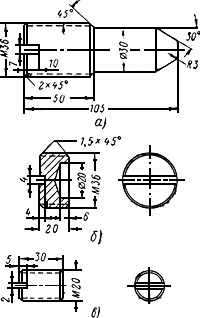

Системой симметричных грузов называются два равных груза, установленных на одинаковом расстоянии от оси вращения ротора и на одном и том же радиальном направлении, приложенных в двух плоскостях, равноудаленных от опор ротора (рис.9, ![]() ).

).

Рис.9. Расположение на роторе симметричных ![]() и кососимметричных (б) уравновешивающих грузов

и кососимметричных (б) уравновешивающих грузов

Системой кососимметричных грузов называются два равных груза, установленных на одинаковом расстоянии от оси вращения, но на разных радиальных направлениях. Эти грузы также приложены в двух равноудаленных от опор ротора плоскостях (рис.9, б).

Неуравновешенность симметричных форм компенсируется симметричными грузами, а кососимметричных форм - соответственно кососимметричными грузами.

Плоскости вдоль оси ротора, в которых конструктивно предусмотрена установка уравновешивающих грузов в специальные пазы или отверстия, называются балансировочными плоскостями. У собранных турбогенераторов ими обычно являются плоскости обоих центрирующих колец или вентиляторов, а для некоторых типов машин - также специальная плоскость на консольном участке со стороны контактных колец.

В заводских условиях при балансировке ротора вне статора уравновешивающие грузы устанавливаются также на бочке ротора.

Используя для балансировки систему симметричных или кососимметричных грузов, следует иметь в виду, что каждая из этих систем, компенсируя какую-либо одну форму начальной неуравновешенности, вносит неуравновешенность других форм. Так, устраняя первую форму неуравновешенности, симметричные грузы создают неуравновешенность третьей, пятой и так далее форм. Опыт показывает, что в этом случае практическое влияние оказывает только вносимая третья форма неуравновешенности. Однако, если грузы создают заметный эксцентрицитет ![]() , то ротор, отбалансированный на первой критической скорости, может иметь значительный динамический прогиб и повышенную вибрацию подшипников на рабочей скорости вращения, если эта скорость существенно превышает первую критическую.

, то ротор, отбалансированный на первой критической скорости, может иметь значительный динамический прогиб и повышенную вибрацию подшипников на рабочей скорости вращения, если эта скорость существенно превышает первую критическую.

Это нежелательное явление устраняется, если балансировочные грузы располагать вдоль всего ротора, по формам неуравновешенности.

Однако даже при заводской балансировке размещение грузов по формам неуравновешенности не всегда возможно с достаточной для практики точностью. Это связано главным образом с ограниченной возможностью размещения балансировочных грузов вне зоны бочки ротора. Кроме того, не для всех роторов известны формы неуравновешенности из-за отсутствия данных о формах колебаний на реальных опорах.

Поэтому в заводской практике используются системы симметричных, кососимметричных, а также распределенных грузов, которые помещаются на роторе в наиболее близком соответствии с первыми тремя формами неуравновешенности или их синусоидальными приближениями (рис.10).

Рис.10. Системы грузов, используемые при балансировке в заводских условиях

Компенсируя небаланс, связанный с первыми тремя синусоидальными формами, можно добиться удовлетворительного снижения вибрации как для симметричной, так и для несимметричной системы ротор-опоры.

При этом влияние высших форм неуравновешенности, вносимых балансировочными грузами, сводится к допустимому минимуму.

При балансировке турбогенератора в условиях эксплуатации устранение влияния высших форм неуравновешенности, вносимых грузами, достигается путем замены этих грузов, установленных в балансировочные плоскости, системой грузов, распределенных вдоль оси ротора. Методика переноса грузов рассматривается ниже.

Величина и угловое расположение балансировочных грузов определяются на основании измерений амплитуды и фазы вибрации подшипников (концов вала) балансируемого ротора.

Балансировочные расчеты производятся по результатам измерений вибрации, возбуждаемой как первоначальной неуравновешенностью ротора, так и суммой неуравновешенности с различными системами пробных грузов.

Вибрация измеряется на рабочей скорости вращения, а также на критических скоростях или вблизи них, так как чувствительность системы ротор-опоры к отдельным формам неуравновешенности максимальна на критических скоростях.

Скорость вращения, на которой производится уравновешивание ротора, называется балансировочной.

При расчетах принимается прямая пропорциональность между относительным изменением амплитуд вибрации подшипников (концов вала) и изменением сил, вызывающих эту вибрацию.

Принимается также, что угол между направлением действия неуравновешенности и направлением вызванной ею вибрации сохраняется постоянным при фиксированной скорости вращения (условия линейности системы ротор-опоры).

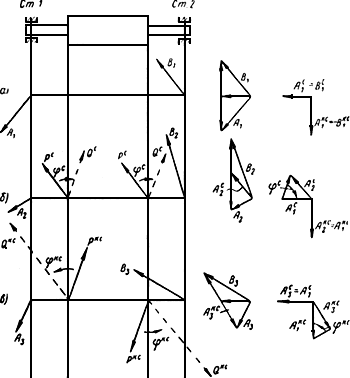

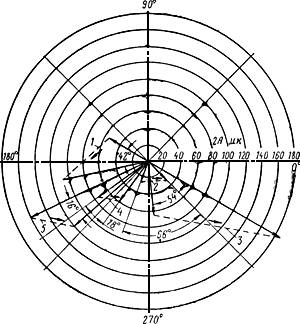

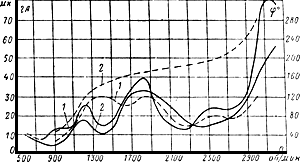

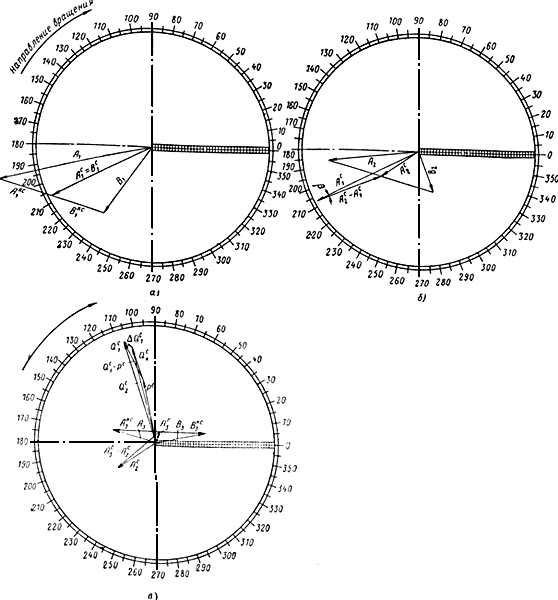

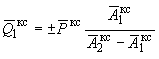

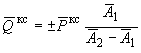

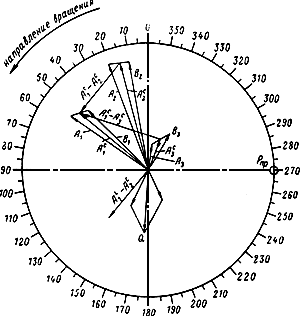

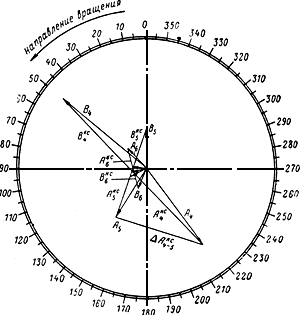

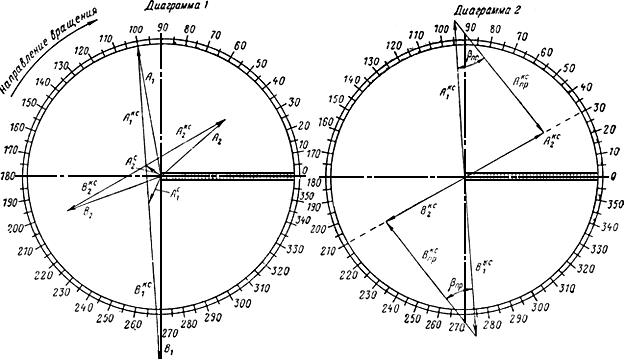

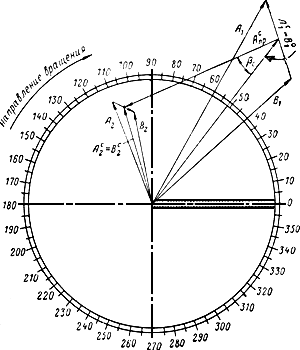

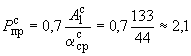

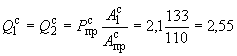

Из векторов начальной вибрации ![]() и

и ![]() обоих подшипников (концов вала) можно выделить симметричную и кососимметричную составляющие (рис.11,

обоих подшипников (концов вала) можно выделить симметричную и кососимметричную составляющие (рис.11, ![]() )

)

![]() ;

; ![]() .

.

Рис.11. Влияние на вибрацию симметричных и кососимметричных грузов:![]() - пуск без грузов; б - пуск с симметричными грузами; в - пуск с кососимметричными грузами;

- пуск без грузов; б - пуск с симметричными грузами; в - пуск с кососимметричными грузами;

Ст.1 - сторона турбины; Ст.2 - сторона возбудителя

Для симметричного по длине ротора на равножестких опорах симметричная система грузов создает одинаковые и синфазные приращения вибрации на опорах, а кососимметричная система создает тоже одинаковые, но противофазные приращения вибрации (рис.11, б и в). Таким образом, приращение вибрации от симметричной системы грузов однозначно определяется приращением полусумм векторов вибрации ![]() и соответственно от кососимметричной системы приращением полуразностей векторов вибрации

и соответственно от кососимметричной системы приращением полуразностей векторов вибрации ![]() .

.

Если при постановке пробных грузов взять отношение вектора приращения вибрации ![]() к вектору пробного груза

к вектору пробного груза ![]() , то можно найти так называемую балансировочную чувствительность системы ротор-опоры

, то можно найти так называемую балансировочную чувствительность системы ротор-опоры

![]() . (24)

. (24)

Балансировочная чувствительность является вектором, величина которого имеет размерность мк/кг. Фаза вектора чувствительности равна углу между направлением действия грузов и направлением возбуждаемой ими вибрации с учетом фазового сдвига, вносимого виброизмерительной аппаратурой.

Различается балансировочная чувствительность к системам симметричных, кососимметричных, а также распределенных грузов, используемых для уравновешивания ротора.

Значения балансировочной чувствительности зависят от расположения балансировочных плоскостей и конструкции ротора, способов его соединения со смежными роторами, жесткости опор и фундамента.

Балансировочная чувствительность является функцией скорости вращения ротора. Некоторый разброс чувствительности для одной и той же машины при фиксированной скорости вращения может быть вызван отклонением системы ротор-опоры от линейности.

Средние значения балансировочных чувствительностей отечественных турбогенераторов приведены в приложении 2.

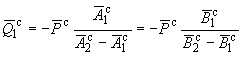

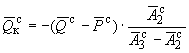

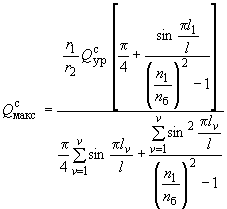

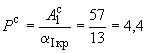

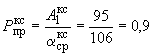

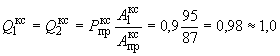

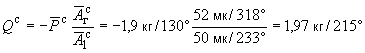

Разделив вектор исходной вибрации на балансировочную чувствительность к соответствующей системе грузов, взятую с обратным знаком, получим вектор уравновешивающего груза. Окончательное выражение для определения веса и углового расположения уравновешивающих грузов имеют следующий вид:

![]() . (25)

. (25)

Вычисления по формуле удобно производить графоаналитически. Построения, необходимые для определения ![]() и

и ![]() , а также углов поворота векторов

, а также углов поворота векторов ![]() и

и ![]() , представлены на рис.11.

, представлены на рис.11.

В случае заметного отклонения системы ротор-опоры от линейности последовательно производится несколько балансировочных циклов (как правило, не более двух по описанному ниже методу).

В случае, когда известно взаимное влияние различных систем грузов на вибрацию, можно ставить на ротор сразу две (симметричную и кососимметричную) системы пробных грузов. При этом, выделяя полусуммы и полуразности векторов вибрации, удается найти балансировочную чувствительность одновременно для обеих систем грузов. Заключительным этапом балансировки является установка на роторе одновременно симметричной и кососимметричной систем уравновешивающих грузов.

Такой метод балансировки требует высокой квалификации балансировщика, и его следует применять с осторожностью.

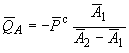

При несимметрии системы ротор-опоры, т.е. для ротора переменного сечения на разноподатливых опорах, пробные системы грузов возбуждают вибрацию подшипников (концов вала), неодинаковую по амплитуде, а также не строго синфазную или противофазную.

Обычно это не является препятствием для проведения балансировки с достаточной точностью по приведенной выше методике с выделением синфазных и противофазных составляющих вибрации.

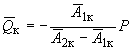

Однако, если симметричные (кососимметричные) грузы возбуждают значительную противофазную, (синфазную) вибрацию, что свидетельствует о большой несимметрии системы, при балансировочных расчетах следует использовать коэффициенты неравножесткости

![]() ;

; ![]() .

.

Умножив на ![]() вибрацию, измеренную на одном из подшипников (концов вала), можно обращаться с системой ротор-опоры как с симметричной.

вибрацию, измеренную на одном из подшипников (концов вала), можно обращаться с системой ротор-опоры как с симметричной.

Для определения коэффициентов неравножесткости используются обычные балансировочные пуски с пробными грузами.

При выборе балансировочных скоростей следует остерегаться их совпадения или близости с так называемыми нечувствительными скоростями.

Нечувствительной скоростью ![]() называется скорость вращения ротора, на которой система симметричных или кососимметричных грузов, установленная в балансировочные плоскости, не возбуждает колебаний подшипников.

называется скорость вращения ротора, на которой система симметричных или кососимметричных грузов, установленная в балансировочные плоскости, не возбуждает колебаний подшипников.

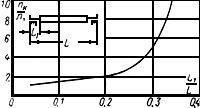

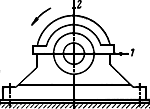

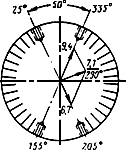

Представление о нечувствительной скорости к симметричным грузам для ротора на равноупругих опорах дано на рис.12. Динамический прогиб ротора от симметричных грузов в диапазоне между первой и третьей критическими скоростями складывается преимущественно из прогибов по первой и третьей формам.

Рис.12. Прогиб ротора, возбуждаемый симметричными грузами на нечувствительной скорости

На нечувствительной скорости при помещении грузов в балансировочные плоскости эти прогибы на концах ротора будут равны и противоположны по направлению (рис.12, ![]() ). Следовательно, грузы не вызовут заметного изменения колебаний концов вала и вибрации подшипников.

). Следовательно, грузы не вызовут заметного изменения колебаний концов вала и вибрации подшипников.

В то же время при попытке устранить колебания концов ротора и его опор в области нечувствительной скорости путем установки больших по величине грузов в балансировочные пазы может возникнуть недопустимый динамический прогиб ротора (рис.12, б) и, как следствие, повреждение машины.

Кроме того, установка больших грузов может вызвать разрушение несущего грузы элемента ротора (колеса вентилятора, центрирующего или специально балансировочного кольца). Поэтому перед началом балансировки рекомендуется оценить значение нечувствительной скорости.

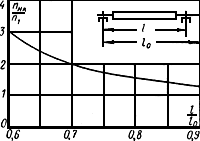

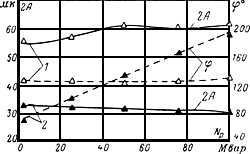

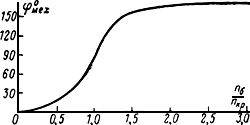

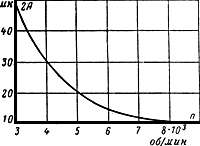

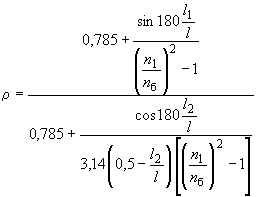

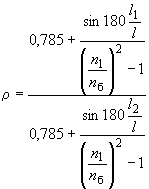

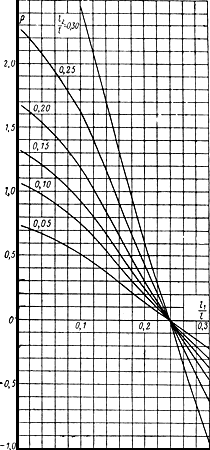

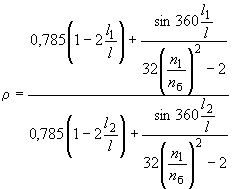

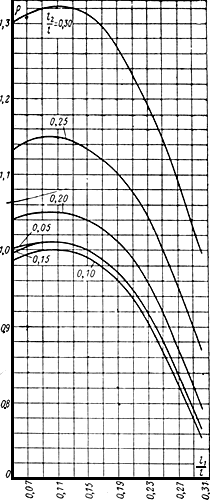

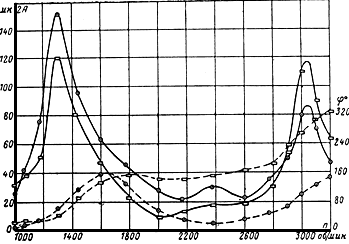

Нечувствительная скорость к кососимметричным грузам лежит для роторов турбогенераторов значительно выше рабочей скорости вращения. Нечувствительная же скорость к симметричным грузам обычно находится ниже рабочей скорости, а в некоторых случаях совпадает с ней. Для современных турбогенераторов нечувствительная скорость к системе симметричных грузов может быть приближенно определена по графику (рис.13) в зависимости от величины первой критической скорости ![]() ротора на жестких опорах и его размеров.

ротора на жестких опорах и его размеров.

Рис.13. Зависимость нечувствительной скорости к симметричным грузам от ![]()

При балансировке роторов, у которых нечувствительная скорость близка к рабочей, система симметричных грузов помещается в плоскости, возможно более удаленные от балансировочных.

В результате правильно выполненной балансировки достигается не только устранение повышенной вибрации подшипников и снижение динамического прогиба ротора, но и уменьшение колебаний его консольных частей.

Однако в некоторых случаях, о которых cказано выше (в разделе 1), сохраняется повышенная вибрация его консоли и после уравновешивания ротора.

Теоретически полное уравновешивание консольного участка ротора может быть достигнуто путем установки системы грузов, один из которых устанавливается на консоли, а другие - в плоскостях между опорами. Однако на практике часто удается уравновесить консоль путем установки груза только на нее.

Груз, установленный на консоли, возбуждает максимальный динамический прогиб ротора (вибрацию подшипников) на его критических скоростях. Поэтому влияние груза на колебания консоли на этих скоростях значительно.

Вне области критических скоростей ротора груз возбуждает колебания консоли в основном за счет ее собственного динамического прогиба, не вызывая при этом значительного динамического прогиба самого ротора (вибрации подшипников).

На критической скорости собственно консольного участка груз существенно изменяет колебания консоли, почти не влияя на прогиб ротора и вибрацию его подшипников.

И, наконец, существует область скоростей вращения, на которых груз, установленный на консольном участке, вообще не возбуждает его колебания, т.е. не оказывает влияния на динамический прогиб консоли. Эти скорости вращения могут быть названы консольными нечувствительными скоростями в отличие от нечувствительных скоростей ротора. На нечувствительной скорости в процессе перехода от низшей критической скорости к высшей ротор изгибается таким образом, что угол наклона его консольной части относительно горизонтали становится равным нулю. При этом динамический прогиб консоли приближается к минимуму.

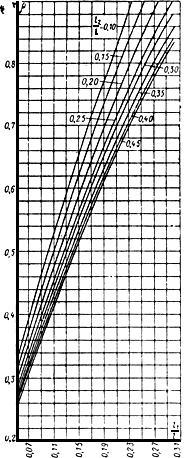

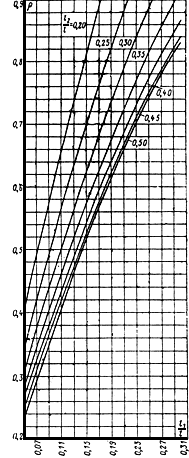

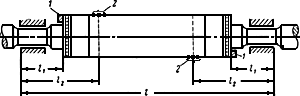

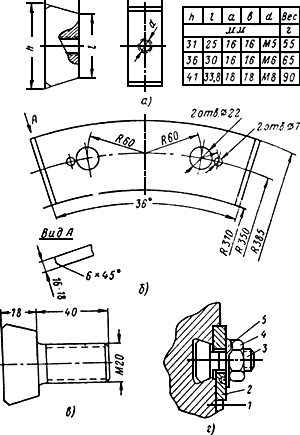

На нечувствительной скорости установка груза на консоли, не возбуждая ее колебаний, может существенно увеличить динамический прогиб ротора, что нежелательно. Поэтому перед началом балансировки следует попытаться оценить значение консольной нечувствительной скорости ![]() , что можно сделать при помощи графика, изображенного на рис.14.

, что можно сделать при помощи графика, изображенного на рис.14.

Рис.14. Зависимость консольной нечувствительной скорости к грузу,

установленному на конце консоли, от ![]()

Таким образом, при балансировке ротора грузом на консольном участке могут представляться три случая:

1. Устранение колебаний консоли не вызывает значительного изменения вибрации подшипников. Это преимущественно наблюдается при балансировке роторов генераторов, соединенных с роторами турбины (эксплуатационные условия).

2. При устранении колебаний консоли возникает заметное изменение вибрации подшипников. Подобный эффект наблюдается часто при уравновешивании отдельных роторов, т.е. при заводской балансировке.

3. Балансировочная скорость вращения совпадает с консольной нечувствительной скоростью или близка к ней. В этом случае следует изменить плоскость установки балансировочных грузов на консоли.

Балансировка консольного участка является операцией, завершающей процесс уравновешивания ротора. Поэтому эта балансировка проводится тогда, когда вибрация подшипников доведена до нормы, а вибрация консоли оказалась повышенной.

Консоль уравновешивается путем установки грузов в плоскости, перпендикулярной оси вращения ротора и расположенной по возможности ближе к концу консоли. Величина и угловое расположение уравновешивающих грузов определяются на основании измерений величины и фазы колебаний консоли до установки пробного груза и после нее.

Вес и расположение уравновешивающего груза ![]() определяются как отношение векторов начальных колебаний

определяются как отношение векторов начальных колебаний ![]() и колебаний от пробного груза

и колебаний от пробного груза ![]() , умноженное на вектор пробного груза

, умноженное на вектор пробного груза ![]() , взятый с обратным знаком

, взятый с обратным знаком

. (26)

. (26)

Вычисления по формуле (26) производятся графоаналитически.

Для выбора веса пробного груза могут использоваться значения консольной балансировочной чувствительности ![]() , равной вектору колебаний конца консоли, возбуждаемых установкой на нее груза весом 1 кг.

, равной вектору колебаний конца консоли, возбуждаемых установкой на нее груза весом 1 кг.

Следует отметить, что устранение повышенных колебаний консольных участков роторов турбогенераторов путем балансировки начало практиковаться лишь в последние несколько лет. Выше был изложен первый опыт в этом направлении.

Дальнейшее накопление опыта, а также разработка теории вопроса должны привести к появлению новых методов, рассматривающих устранение динамического прогиба ротора и консоли как единый процесс балансировки ротора.

Для электрических машин характерно, что жесткость роторов различна в направлении оси обмотки и ее электрической нейтрали (оси полюсов). При горизонтальном расположении вала в результате действия силы тяжести возникает особый вид резонансных явлений, связанных с критическими скоростями второго рода. Не останавливаясь на подробном рассмотрении этого явления, заметим, что практически оно проявляется в виде составляющей вибрации с двойной оборотной частотой.

Амплитудный подъем вибрации этой частоты чаще всего возникает на скоростях вращения, равных половине значений нечетных критический скоростей.

Вибрация двойной оборотной частоты не связана с неуравновешенностью ротора и балансировкой не устраняется.

1. ОБЩИЕ ПОЛОЖЕНИЯ

Уравновешивание роторов современных крупных блочных турбоагрегатов протекает в сложных условиях, когда на один запуск с последующим остановом агрегата может быть затрачено около суток. Поэтому недостаточная продуманность операций при уравновешивании может привести к значительной потере времени и простою агрегата.

Одно из важнейших мероприятий, обеспечивающее правильность хода балансировки, - выявление характера неуравновешенности; правильное решение этой задачи позволит наметить наиболее рациональный план балансировки, выбрать оптимальную систему пробных грузов и произвести балансировку за минимальное число пусков.

Уравновешивание роторов турбоагрегата на месте установки должно являться заключительной операцией по снижению уровня вибраций подшипников машины, перед которой надлежит устранить все прочие дефекты, способствующие повышенной вибрации.

Однако на практике не всегда предоставляется время и возможность устранить все факторы, влияющие на вибрационное состояние машины, например, расцентровку агрегата из-за теплового нагрева фундаментов, резонансы отдельных элементов турбоустановки, тепловую нестабильность ротора генератора, воздействие электромагнитного поля и т.д.

В связи с этим до уравновешивания роторов приходится проанализировать перечисленные выше факторы, сделать заключение о целесообразности балансировки и необходимости учета отдельных факторов на заключительной стадии уравновешивания ротора. Поэтому операции по уравновешиванию роторов на электростанции должно предшествовать вибрационное исследование агрегата.

Перед составлением программы исследований необходимо произвести сбор и анализ основных сведений по монтажу, эксплуатации и ремонту машины. Большую ценность могут представить данные наблюдений за машиной в последний период ее эксплуатации. В некоторых случаях бывает целесообразным сопоставление вибрационного состояния нескольких однотипных агрегатов, что дает возможность выявить конструктивные недостатки отдельных узлов или установить наличие общих причин вибрации агрегатов данного типа.

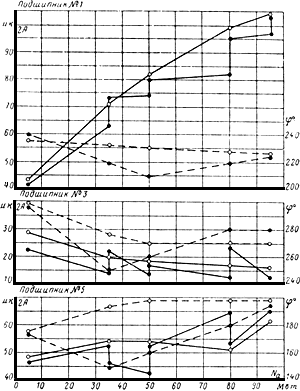

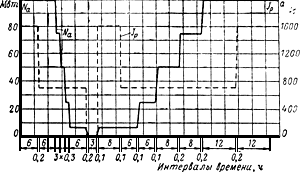

Типовая программа вибрационного исследования турбоагрегата состоит из серии опытов, проводимых по специальному режимному графику. Пример такого графика, составленного для случая исследований турбоагрегата типа К-100-130 - ТВ2-100-2, находящегося в эксплуатации, представлен на рис.15.

2. ВИБРАЦИОННОЕ ОБСЛЕДОВАНИЕ ТУРБОАГРЕГАТА

ПРИ НОМИНАЛЬНОМ РЕЖИМЕ

Вибрационное обследование проводится при стационарном тепловом состоянии турбоагрегата, работающего в условиях нормального эксплуатационного режима с номинальной электрической мощностью. Поскольку особенности поведения машины заранее не известны, важно, чтобы в период, предшествующий обследованию (за 5-6 ч), и непосредственно во время обследования на турбоагрегате поддерживались постоянные тепловые и электрические параметры, условия охлаждения генератора, а для турбин с отбором пара - постоянный расход пара в отбор.

В процессе обследования измеряют амплитуды и фазы вибрации:

а) верхних крышек опорных подшипников (на оси симметрии поперечного сечения вкладышей);

б) вала (при возможности доступа к нему);

в) статоров турбины и генератора;

г) отдельных участков фундамента - опор под статорами, колонн, площадок - при наличии их повышенной вибрации.

Измерения вибрации осуществляются в трех взаимно перпендикулярных направлениях: вертикальном и двух горизонтальных - поперечном и продольном (по отношению к оси агрегата).

Для возможности сопоставления фаз колебаний разных точек измерения следует обеспечить правильную фазировку стационарных вибродатчиков; при использовании ручного вибродатчика нужно строго соблюдать одинаковую ориентацию последнего при измерении одноименных составляющих вибраций.

Результаты измерений заносят в формуляр 1.

Формуляр 1

Вибрационное обследование турбоагрегата ст. N __

|

N |

Вре- |

|

|

|

|

Номер подшипника | |||||||||||||||||

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 | ||||||||||||

|

|

|

|

|

|

|

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

|

|

|

|

|

|

|

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

1 |

|

|

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

0,98 |

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

75% |

|

0,98 |

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

50% |

|

0,98 |

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

25% |

|

0,98 |

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

5% |

|

0,98 |

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

5% |

50% |

|

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

5% |

100% |

|

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

5% |

100% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

![]() - активная нагрузка;

- активная нагрузка; ![]() - ток возбуждения;

- ток возбуждения; ![]() - температура ротора генератора;

- температура ротора генератора; ![]() - напряжение на выводах статора (в опытах с отключенным от сети генератором); В - вертикальная, П - поперечная, О - осевая (продольная) составляющая вибрация.

- напряжение на выводах статора (в опытах с отключенным от сети генератором); В - вертикальная, П - поперечная, О - осевая (продольная) составляющая вибрация.

|

Дата |

Подпись |

При вибрационном обследовании желателен гармонический анализ вибраций (по крайней мере, с определением 1-й и 2-й гармоник оборотной частоты). Данные гармонического анализа в некоторых случаях могут сразу выявить особенность вибрации агрегата. Преобладание повышенных значений составляющих колебаний, отличных от оборотной частоты, может быть достаточным основанием для отказа от немедленной балансировки впредь до устранения отмеченных ненормальностей.

Результаты гармонического анализа фиксируются в формуляре 2.

Формуляр 2

ГАРМОНИЧЕСКИЙ АНАЛИЗ ВИБРАЦИЙ

|

Турбогенератор N |

ГРЭС |

|

Показатели |

Анализ вибрации по гармоническим составляющим | |||||||||||||||||||||||

|

|

Номер подшипника | |||||||||||||||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||||||||||||||||

|

|

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

П |

О |

В |

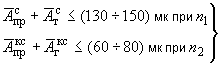

П |