- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р 52609-2006

Группа А19

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УГЛИ КАМЕННЫЕ

Метод определения числа вспучивания по ИГИ-ВУХИН

Hard coals. Method for determination of the IGI-VUHIN swelling value

ОКС 73.040

ОКСТУ 0309

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Восточный научно-исследовательский углехимический институт" (ФГУП "ВУХИН")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 395 "Кокс и продукты коксохимии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2006 г. N 300-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на каменные угли всех марок по ГОСТ 25543 и устанавливает метод определения числа вспучивания в диапазоне от 0 до 155 мм по ИГИ-ВУХИН.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требования

ГОСТ 10200-83 Пек каменноугольный электродный. Технические условия

ГОСТ 10742-71 Угли бурые, каменные, антрациты, горючие сланцы и угольные брикеты. Методы отбора и подготовки проб для лабораторных испытаний

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25543-88 Угли бурые, каменные и антрациты. Классификация по генетическим и технологическим параметрам

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, или по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применен следующий термин с соответствующим определением:

3.1 число вспучивания ![]() : Показатель, характеризующий свойство углей свободно увеличиваться в объеме при нагревании без доступа воздуха в сосуде, ограниченном со всех сторон, кроме одной.

: Показатель, характеризующий свойство углей свободно увеличиваться в объеме при нагревании без доступа воздуха в сосуде, ограниченном со всех сторон, кроме одной.

4 Сущность метода

Сущность метода заключается в измерении разности между высотой брикета угля (или его смеси с каменноугольным пеком) до и после нагревания его в трубчатой печи в течение 15 мин при температуре 550 °С.

5 Отбор и подготовка проб

5.1 Отбор и подготовка проб угля - по ГОСТ 10742.

Зольность испытуемых углей должна быть не более 10%. При более высокой зольности не гарантируется соблюдение показателей точности, указанных в разделе 10 настоящего стандарта.

5.2 От лабораторной пробы отбирают 20-30 г угля, доводят его до воздушно-сухого состояния и измельчают до размера частиц менее 0,2 мм таким образом, чтобы количество частиц размером 0,1-0,2 мм составляло не менее 40% массы пробы.

Чтобы выполнить это условие, для каждого типа угля опытным путем подбирают зазор дробилки, массу загружаемой порции и частоту просеивания через сито 0,2 мм.

Подготовленную пробу хранят не более 3 сут.

5.3 От полученной по 5.2 пробы угля из 2-3 мест отбирают две навески массой (1±0,01) г каждая. Взвешивание проводят с точностью до 0,01 г.

5.4 Если число вспучивания угля, определенное по 7.3, составляет не более 5 мм, угли относят к слабоспекающимся и проводят повторное испытание на смеси угля с каменноугольным песком.

Для этого в стеклянной пробирке готовят смесь массой (1±0,01) г, состоящую из (0,7±0,01) г угля и (0,3±0,01) г пека. Пек измельчают согласно 5.2. Смесь тщательно перемешивают путем вращения пробирки в руках в горизонтальном положении с периодическим встряхиванием. Продолжительность перемешивания - не менее 2 мин.

5.5 Навески угля или смеси угля с пеком брикетируют одинаково. Для этого на дно тщательно очищенной трубки для испытания укладывают асбестовый кружок толщиной (1±0,2) мм и диаметром (12±0,1) мм. В трубку высыпают навеску испытуемого образца, осторожно опускают пуансон и устанавливают в гидравлический пресс.

Усилие прессования ![]() должно составлять (1320±130) кг. Требуемое усилие прессования устанавливают, изменяя давление на манометре пресса

должно составлять (1320±130) кг. Требуемое усилие прессования устанавливают, изменяя давление на манометре пресса ![]() (кг/см

(кг/см![]() ), исходя из следующей формулы

), исходя из следующей формулы

![]() . (1)

. (1)

5.6 Прессование проводят в течение 3 с. После чего давление сбрасывают, пуансон вынимают и трубку слегка встряхивают, постукивая по ней пуансоном. Затем пуансон снова опускают в трубку и прессование повторяют.

Аналогично получают брикет той же пробы во второй трубке.

6 Аппаратура и реактивы

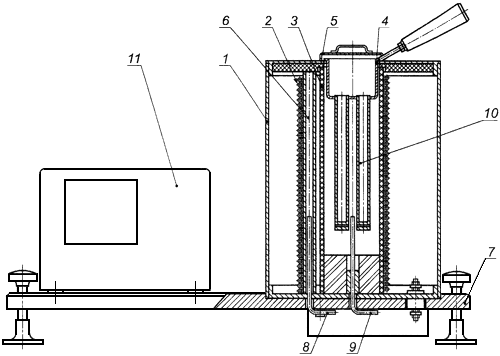

6.1 Испытания проводят на установке (рисунок 1), представляющей собой вертикальную трубчатую электропечь с узлом контроля и регулирования температуры.

1 - корпус печи; 2 - нагревательный элемент; 3 - фарфоровая труба-сердечник; 4 - подвеска для трубок; 5 - крышка; 6 - чехол для термопары; 7 - станина; 8 - термопара регулирующая (боковая); 9 - термопара контрольная (центральная); 10 - трубка для испытания угля; 11 - узел контроля и регулирования температуры

Рисунок 1 - Установка для определения числа вспучивания по методу ИГИ-ВУХИН

Электропечь состоит из фарфоровой трубы-сердечника с нагревательным элементом, корпуса и крышки. Несущим элементом печи является корпус, состоящий из цилиндрического кожуха, верхнего диска и дна.

Фарфоровая труба-сердечник имеет следующие размеры: длина - 280 мм, наружный диаметр - 80 мм, внутренний диаметр - 70 мм. Трубу устанавливают на дно печи, представляющее собой стальной диск толщиной 3 мм с двумя отверстиями, через которые проходят чехлы с штуцерами для установки боковой и центральной термопар. Цилиндрическая часть кожуха изготовлена из нержавеющей стали (наружный диаметр - 215 мм, высота - 300 мм). Верхний диск корпуса имеет в центре отверстие, диаметр которого соответствует наружному диаметру фарфоровой трубы. Рабочее пространство печи во время испытания закрывается крышкой.

К фарфоровой трубе по всей длине примыкает фарфоровый чехол для термопреобразователя, измеряющего температуру нагревательного элемента (боковой термопары). Рекомендуемые геометрические размеры чехла: длина - 270 мм, наружный диаметр - 12 мм, внутренний диаметр - 4 мм.

Нагревательным элементом печи служит спираль из нихромовой проволоки диаметром 0,5 мм. Для обеспечения равномерности нагрева печи по высоте спираль имеет переменный шаг и навивается на фарфоровую трубу с прилегающим к ней чехлом термопары следующим образом:

для первых 10 нижних витков размер шага составляет (10±1) мм, для следующих 15 витков - (7±1) мм и для 13 верхних витков - (5±1) мм.

Нижний и верхний выводы спирали находятся на расстоянии 10 мм от края фарфоровой трубы. Общая длина проволоки для спирали составляет примерно 11,5-12,0 м.

Смонтированный нагревательный элемент покрывается раствором теплоизоляционного материала типа мертеля. Свободное пространство корпуса после установки нагревательного элемента заполняется асбестовой крошкой.

Термопреобразователь для контроля температуры нагревательного элемента (боковая термопара) монтируется в специальный фарфоровый чехол, представляющий собой трубку наружным диаметром 6 мм, внутренним диаметром 4 мм и длиной 190 мм.

Термопреобразователь для контроля температуры рабочего пространства печи (центральная термопара) вводится через центральный штуцер в дне корпуса.

Термопреобразователи устанавливают таким образом, чтобы их горячие спаи находились на одном уровне с брикетом испытуемого угля.

Узел контроля и регулирования температуры предназначен для измерения температуры термопреобразователем ХА по ГОСТ 6616 в диапазоне 200 °С - 800 °С с погрешностью не более ±5 °С и регулирования температуры в том же интервале с той же погрешностью в соответствии с требованиями к температурному режиму, изложенными в разделе 7 настоящего стандарта. Конкретные приборы для этих целей стандартом не регламентируются.

Все элементы установки смонтированы на станине.

6.2 Трубка для испытания угля

Трубка изготовлена из стальных бесшовных труб по ГОСТ 8731. Верхний конец трубки имеет фланец, служащий опорным бортиком для установки трубки в подвеску. Трубка имеет съемное донышко толщиной 8 мм и диаметром 14 мм. Донышко вставляется во внутренний кольцевой паз нижнего конца трубки и удерживается сквозным штифтом диаметром 3 мм. Длина трубки - 170 мм, внутренний диаметр - 12![]() мм, наружный диаметр - 16 мм.

мм, наружный диаметр - 16 мм.

6.3 Линейка специальная

Металлическая линейка шириной (10±0,2) мм длиной 205 мм с ценой деления 1 мм, предназначенная для измерения высоты брикета внутри трубки до и после испытания. Перпендикулярно к длине линейки приварена пятка диаметром 10 мм. Нижний торец пятки является нулевым делением. Линейка предназначена для измерения высоты брикета внутри трубки до и после испытания.

6.4 Подвеска для опускания трубок в печь

Наружный диаметр подвески - (64±2) мм и высота - (50±2) мм.

Дно подвески имеет четыре круглых отверстия диаметром (18±0,5) мм для установки четырех трубок. Центры отверстий расположены по окружности радиусом (19±0,5) мм.

6.5 Заглушка, которой закрывают отверстие печи перед и после проведения испытания, представляющая собой вторую подвеску, дно которой плотно закрыто асбестовым листом.

6.6 Пресс гидравлический вертикальный с манометром, обеспечивающий усилие прессования не менее 1500 кг при расстоянии между верхней и нижней плитами не менее 200 мм.

6.7 Пуансон длиной 175 мм и диаметром 11,0 мм из стали марки 45 по ГОСТ 1050.

6.8 Весы лабораторные общего назначения с наибольшим пределом взвешивания 200 г и погрешностью не более 0,01 г.

6.9 Таймер обратного отсчета с предельным значением времени задержки не менее 15 мин или секундомер.

6.10 Воронка стеклянная наружным диаметром стебля не более 12 мм по ГОСТ 25336.

6.11 Пробирки стеклянные диаметром 14 мм и длиной 120 мм по ГОСТ 25336.

6.12 Сита с сетками 02К и 01К по ГОСТ 6613.

6.13 Пек каменноугольный электродный по ГОСТ 10200 марки Б.

6.14 Щипцы тигельные, штангенциркуль, калибр непроходной диаметром 12,9 мм.

6.15 Станок для механической очистки внутренней поверхности разобранной трубки после проведения испытания представляет собой металлический стержень длиной 100 мм и диаметром 8 мм с прорезью вдоль оси длиной 80 мм, в которую закрепляют наждачное полотно. Стержень крепится на валу мотора мощностью 50-100 Вт. Наждачное полотно наматывают на стержень, затем на полотно надевают очищаемую трубку без донышка. Только после этого включают мотор. Удерживая рукой трубку, плавно перемещают ее вдоль стержня "вперед-назад". После остановки мотора трубку снимают, протирают внутри мягкой тканью и визуально определяют качество чистки. Поверхность должна быть блестящей и не должна иметь темных пятен. При необходимости чистку повторяют.

7 Проведение испытания

7.1 Перед началом испытания печь закрывают заглушкой и разогревают до температуры (580±10) °С. Рекомендуемое время разогрева печи - 80 мин.

7.2 По достижении заданной температуры снимают заглушку, прикрывающую верхнее отверстие печи, и в печь опускают подвеску с четырьмя пустыми трубками. Печь закрывают крышкой. При этом температура в рабочем пространстве печи не должна опускаться ниже 350 °С. Трубки выдерживают в печи 15 мин. За этот период температура рабочего пространства печи должна подняться до (550±10) °С, после чего подвеску с трубками извлекают. Печь вновь закрывают заглушкой и выдерживают 15 мин, в течение которых температура должна достигнуть (580±10) °С. Если указанный выше температурный режим не выдерживается, то устанавливают причину и после ее устранения вновь проводят проверку.

7.3 После достижения требуемого температурного режима приступают к проведению определений.

В подвеску помещают четыре трубки с подготовленными в них брикетами (две испытуемые пробы в двух навесках каждая). Предварительно специальной линейкой в каждой трубке измеряют расстояние от верхнего края трубки до брикета. Подвеску с трубками опускают в печь и закрывают ее крышкой. По истечении 15 мин крышку снимают, подвеску с трубками извлекают из печи, печь закрывают заглушкой и выдерживают (15±1) мин. Если за это время температура в печи достигнет (580±10) °С, определение считают достоверным. Трубки из подвески охлаждают до комнатной температуры и специальной линейкой измеряют расстояние от верхнего края трубки до брикета. После восстановления температуры в печи (580±10) °С испытания повторяют с новыми пробами.

7.4 Каждая серия определений в начале рабочей смены начинается с проверки и установки температурного режима по 7.2.

7.5 Отклонение от установленного температурного режима недопустимо. Результаты испытания, полученные при отклонении от установленного режима, считают недействительными.

7.6 Во всех случаях при проведении испытаний в печь опускают подвеску с четырьмя трубками даже в том случае, когда угольный брикет имеется только в одной трубке.

7.7 Испытания проводят параллельно на двух навесках.

8 Требования безопасности

Основную опасность при работе на установке представляют: высокая температура и напряжение 220-380 В, используемое для питания печи и автоматики.

8.1 Для обеспечения безопасной работы на установке необходимо:

- разместить установку в вытяжном шкафу кратностью обмена воздуха не ниже 10 объемов в час;

- к работе допускать персонал, имеющий удостоверение на право работы с электрооборудованием. Соблюдать инструкции, действующие на предприятии и прилагаемые к оборудованию;

- обеспечить работающих приспособлениями для работы с горячими предметами.

8.2 Запрещается:

- открывать защитные устройства токоведущих частей оборудования и прикасаться к ним;

- работать при отсутствии или неисправности предусмотренной вентиляции.

9 Обработка результатов

9.1 Число вспучивания ![]() вычисляют по разности высоты угольного брикета до и после нагревания (мм).

вычисляют по разности высоты угольного брикета до и после нагревания (мм).

9.2 За результат определения принимают среднеарифметическое значение результатов двух параллельных определений одной пробы угля, округленное до целого числа.

9.3 Число вспучивания слабоспекающихся углей записывают дробью, где числитель - число вспучивания угля без пека, а знаменатель - число вспучивания смеси угля с пеком.

Например: число вспучивания угля без пека - 3 мм, число вспучивания угля с пеком - 18 мм

10 Точность метода

10.1 Повторяемость

Расхождение между результатами двух параллельных определений в условиях повторяемости ![]() не должно превышать при доверительной вероятности

не должно превышать при доверительной вероятности ![]() 0,95:

0,95:

- 2 мм - при числе вспучивания до 20 мм;

- 4 мм - при числе вспучивания более 20 мм.

10.2 Внутрилабораторная прецизионность

Расхождение между результатами двух определений в условиях внутрилабораторной прецизионности ![]() не должно превышать при доверительной вероятности

не должно превышать при доверительной вероятности ![]() 0,95:

0,95:

- 4 мм - при числе вспучивания до 20 мм;

- 7 мм - при числе вспучивания более 20 мм.

Данные воспроизводимости отсутствуют в связи с недостаточным количеством данных.

11 Проверка приемлемости и поддержание стабильности результатов

11.1 Если расхождение между результатами двух параллельных определений превышает допускаемую величину, то проводят повторное испытание. Если и при повторном испытании расхождения превосходят допускаемую величину, то результаты определения признают неверными и испытания приостанавливают до выяснения и устранения причин, вызвавших повышенный разброс результатов.

11.2 При проведении повторных испытаний результат определения выдают как среднеарифметическое значение всех выполненных определений, удовлетворяющих условию повторяемости.

11.3 Оперативный контроль точности

Обеспечение правильности методики достигается детальным выполнением условий проведения испытания и контролем метрологических характеристик элементов применяемой аппаратуры.

11.3.1 При вводе печи в эксплуатацию проводят проверку геометрических размеров корпуса, крышки, днища, шага нагревательного элемента, фарфоровой трубы-сердечника, фарфорового чехла для термопреобразователя на соответствие требованиям конструкторской документации и 6.1.

11.3.2 При первичной аттестации обязательному контролю подлежат:

- геометрические размеры трубки, подвески, специальной линейки, и пуансона на соответствие требованиям раздела 6;

- температурный режим работы печи на соответствие требованиям 7.1 и 7.2.

11.3.3 В условиях эксплуатации контролируют не реже одного раза в квартал внутренний диаметр трубки.

11.3.4 Периодичность поверки приборов узла контроля и регулирования температуры, манометра пресса и другой применяемой аппаратуры - по соответствующим нормативным документам на эти приборы.

Текст документа сверен по:

официальное издание

М.: Стандартинформ, 2007

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов