- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах использованы ссылки на следующие нормативные документы:

ГОСТ Р 50588-93 Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний.

ГОСТ 4.99-83 СПКП. Пенообразователи для тушения пожаров. Номенклатура показателей.

ГОСТ 33-82 Нефтепродукты. Метод определения кинематической и расчет динамической вязкости.

ГОСТ 2517-85 Нефть и нефтепродукты. Методы отбора проб.

ГОСТ 18995.1-73 Продукты химические жидкие. Методы определения плотности.

ГОСТ 18995.5-73 Продукты химические органические. Методы определения температуры кристаллизации.

ГОСТ 22567.5-93 Средства моющие синтетические и вещества поверхностно-активные. Методы определения концентрации водородных ионов.

ГОСТ 2084-77 Бензины автомобильные. Технические условия.

ГОСТ 25828-83 Гептан нормальный эталонный. Технические условия.

ГОСТ 2603-79 Ацетон. Технические условия.

ГОСТ 2874-82 Вода питьевая. Гигиенические требования и контроль за качеством.

ГОСТ 6709-72 Вода дистиллированная. Технические условия.

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки.

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

ГОСТ 1510-84 Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение.

ГОСТ 27331-87 Пожарная техника. Классификация пожаров.

ГОСТ Р 50595-93 Вещества поверхностно-активные. Методы определения биоразлагаемости в водной среде.

ГОСТ 4209-77 Магний хлористый 6-водный. Технические условия.

ТУ 6-09-5077-87 Кальций 2-водный. Технические условия.

Порядок применения пенообразователей для тушения пожаров: Инструкция. - М.: ВНИИПО МВД России, 1996. - 28 с.

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

3.1. Водный раствор смачивателя - раствор пенообразователя, предназначенный для тушения пожаров твердых горючих материалов.

3.2. Воспламенение - начало пламенного горения под воздействием источника зажигания.

3.3. Время повторного воспламенения - время воспламенения 100% поверхности горючей жидкости в модельном очаге от внесенного горящего тигля.

3.4. Время свободного горения - время с момента воспламенения горючей жидкости (твердого горючего материала) до момента начала подачи пены.

3.5. Время тушения - время с момента начала подачи пены до момента прекращения горения горючей жидкости (твердого горючего материала).

3.6. Газовая эмульсия - разбавленная дисперсия газа в жидкости.

3.7. Горение - экзотермическая реакция окисления вещества, сопровождающаяся, по крайней мере, одним из трех факторов: пламенем, свечением, выделением дыма.

3.8. Жесткая подача пены низкой кратности - подача пены непосредственно на поверхность горящего нефтепродукта.

3.9. Зажигание - инициирование процесса горения.

3.10. Интенсивность подачи рабочего раствора - количество водного раствора пенообразователя, подаваемого в единицу времени на единицу поверхности горючей жидкости.

3.11. Кинематическая вязкость - мера сопротивления жидкости течению под действием гравитационных сил (ГОСТ 33).

3.12. Концентрация рабочего раствора пенообразователя - содержание пенообразователя в водном растворе для получения пены или раствора смачивателя, выраженное в процентах.

3.13. Кратность пены - безразмерная величина, равная отношению объемов пены и раствора, содержащегося в пене.

3.14. Минимальная температура применения пенообразователя - температура, при которой пенообразователь находится в жидком однородном состоянии, а кинематическая вязкость пенообразователя не превышает 200 мм![]() ·с

·с![]() .

.

3.15. Мягкая подача пены низкой кратности - подача пены в борт резервуара (противня) с горящим нефтепродуктом.

3.16. Ньютоновская жидкость - жидкость, вязкость которой не зависит от касательного напряжения и градиента скорости (ГОСТ 33).

3.17. Неньютоновская (тиксотропная) жидкость - жидкость, вязкость которой зависит от касательного напряжения и градиента скорости (ГОСТ 33).

3.18. Огнетушащая воздушно-механическая пена - пена, получаемая с помощью специальной аппаратуры за счет эжекции или принудительной подачи воздуха или другого газа, предназначенная для тушения пожаров.

3.19. Партия пенообразователя - любое количество единовременно изготовленного пенообразователя, однородного по показателям качества, сопровождаемого одним документом о качестве.

3.20. Пенообразователь (пенный концентрат) для тушения пожаров - концентрированный водный раствор стабилизатора пены (поверхностно-активного вещества), образующий при смешении с водой рабочий раствор пенообразователя.

3.21. Пена - дисперсная система, состоящая из ячеек - пузырьков воздуха (газа), разделенных пленками жидкости, содержащей стабилизатор пены.

3.22. Питьевая вода - вода по ГОСТ 2874 (жесткость не более 7 мг-экв·л![]() ).

).

3.23. Показатель смачивающей способности - способность рабочего раствора пенообразователя смачивать твердые материалы (ГОСТ 4.99).

3.24. Пленкообразующий пенообразователь - пенообразователь, огнетушащая способность и устойчивость к повторному воспламенению которого определяется образованием на поверхности углеводородной горючей жидкости водной пленки.

3.25. Синерезис - процесс вытекания жидкой фазы пены из пленок и пенных каналов (каналов Гиббса-Плато) под действием силы тяжести.

3.26. Устойчивость пены - способность пены сохранять первоначальные свойства (ГОСТ 4.99).

4. КЛАССИФИКАЦИЯ

4.1. Пенообразователи в зависимости от химического состава (поверхностно-активной основы) подразделяются на:

- синтетические (с);

- фторсинтетические (фс);

- протеиновые (п);

- фторпротеиновые (фп).

4.2. Пенообразователи в зависимости от способности образовывать огнетушащую пену на стандартном пожарном оборудовании подразделяются на виды:

- пенообразователи для тушения пожаров пеной низкой кратности (кратность пены от 4 до 20);

- пенообразователи для тушения пожаров пеной средней кратности (кратность пены от 21 до 200);

- пенообразователи для тушения пожаров пеной высокой кратности (кратность пены более 200).

4.3. Пенообразователи в зависимости от применимости для тушения пожаров различных классов по ГОСТ 27331 подразделяются на:

- пенообразователи для тушения пожаров класса А;

- пенообразователи для тушения пожаров класса В.

4.4. Пенообразователи в зависимости от возможности использования воды с различным содержанием неорганических солей подразделяются на типы:

- пенообразователи для получения огнетушащей пены с использованием питьевой воды;

- пенообразователи для получения огнетушащей пены с использованием жесткой воды;

- пенообразователи для получения огнетушащей пены с использованием морской воды.

4.5. Пенообразователи в зависимости от способности разлагаться под действием микрофлоры водоемов и почв согласно ГОСТ Р 50595 подразделяются на:

- быстроразлагаемые;

- умеренноразлагаемые;

- медленноразлагаемые;

- чрезвычайно медленноразлагаемые.

4.6. Пенообразователи для тушения пожаров по совокупности показателей назначения подразделяются на классы:

1 - пленкообразующие пенообразователи, предназначенные для тушения пожаров водонерастворимых горючих жидкостей подачей пены низкой кратности на поверхность и в слой нефтепродукта;

2 - пенообразователи, предназначенные для тушения пожаров водонерастворимых горючих жидкостей мягкой подачей пены низкой кратности;

3 - пенообразователи целевого назначения, предназначенные для тушения пожаров водонерастворимых горючих жидкостей подачей пены средней кратности;

4 - пенообразователи общего назначения, предназначенные для тушения пожаров водонерастворимых горючих жидкостей пеной средней кратности и тушения пожаров твердых горючих материалов пеной низкой кратности и водным раствором смачивателя;

5 - пенообразователи, предназначенные для тушения пожаров водонерастворимых горючих жидкостей подачей пены высокой кратности;

6 - пенообразователи, предназначенные для тушения пожаров водонерастворимых и водорастворимых горючих жидкостей.

4.7. Пенообразователи должны иметь условное обозначение, в котором указываются:

- класс пенообразователя;

- вид пенообразователя;

- значение концентрации пенообразователя в рабочем растворе;

- химическая природа пенообразователя.

4.8. Пенообразователи класса 1, 2, 3, 4, 5 и 6 в условном обозначении имеют индекс соответственно 1Н, 2Н, 3С, 4С, 5В и 6.

4.9. Пенообразователи класса 1 и 2, образующие огнетушащую пену средней и высокой кратности, в условном обозначении имеют индекс соответственно 1НСВ и 2НСВ.

4.10. Пенообразователи класса 1 и 2, образующие огнетушащую пену средней кратности, в условном обозначении имеют индекс соответственно 1НС и 2НС.

4.11. Пенообразователи класса 1 и 2, образующие огнетушащую пену высокой кратности, в условном обозначении имеют индекс соответственно 1НВ и 2НВ.

4.12. Пенообразователи класса 3, образующие огнетушащую пену высокой кратности, в условном обозначении имеют индекс 3СВ.

4.13. При способности пенообразователя класса 6 образовывать огнетушащую пену низкой, средней и высокой кратности в его условном обозначении указывается соответствующий индекс Н, С, В. Отсутствие соответствующего индекса означает, что пенообразователь не рекомендуется использовать для тушения пожаров пеной данной кратности.

4.14. При рекомендациях производителя использовать пенообразователь класса 6 при тушении водонерастворимых и водорастворимых горючих жидкостей с различной концентрацией в его условном обозначении указывается значение концентрации пенообразователя в рабочем растворе при тушении водонерастворимых и водорастворимых горючих жидкостей.

4.15. При рекомендациях производителя использовать пенообразователь класса 1, 2, 3, 5 и 6 дополнительно для тушения пожаров твердых горючих материалов в его условном обозначении указывается индекс А.

4.16. Пример условного обозначения пенообразователя:

5. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1. Основные показатели качества пенообразователей в зависимости от класса и вида пенообразователя должны соответствовать значениям, приведенным в таблице 1.

Таблица 1

Основные показатели качества пенообразователей

|

|

Значение показателя для пенообразователей класса |

| |||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1. Внешний вид |

Однородная жидкость без осадка и расслоения |

По ГОСТ Р 50588 и п.8.1.3 | |||||

|

2. Плотность при 20 °С, кг·м |

ТД* |

По ГОСТ 18995.1 | |||||

|

3. Кинематическая вязкость при 20 °С, мм |

200 |

По ГОСТ 33 | |||||

|

4. Водородный показатель (рН) при 20 °С |

6,5-10 |

По п.8.3 настоящих норм | |||||

|

5. Температура застывания, °С |

ТД* |

По ГОСТ 18995.5 | |||||

|

6. Минимальная температура применения, °С |

ТД* |

По п.8.4 настоящих норм | |||||

|

7. Показатель смачивающей способности, с не более, |

ТД* |

ТД* |

ТД* |

9 |

ТД* |

ТД* |

По ГОСТ Р 50588 |

|

8. Кратность пены, не менее: |

|

|

|

|

|

|

По п.8.5 настоящих норм |

|

- низкая |

4 |

4 |

|

|

|

4* |

|

|

- средняя |

40* |

40* |

60 |

60 |

|

40* |

|

|

- высокая |

500* |

500* |

500* |

|

500 |

500* |

|

|

9. Устойчивость пены низкой, средней и высокой кратности, с, не менее |

ТД* |

По п.8.5 настоящих норм | |||||

|

10. Время тушения н-гептана (бензина), с, не более: |

|

| |||||

|

- пеной низкой кратности, подаваемой в центр модельного очага при интенсивности подачи (0,042±0,002) дм |

180 |

|

|

|

|

|

По п.8.6.1 настоящих норм |

|

- пеной низкой кратности, подаваемой в борт модельного очага при интенсивности подачи (0,042±0,002) дм |

|

300 |

|

|

|

300 |

По п.8.6.2 настоящих норм |

|

- пеной средней кратности при интенсивности подачи (0,032±0,002) дм |

120** |

120** |

120 |

|

|

120** |

По п.5.5 ГОСТ Р 50588 |

|

- пеной средней кратности при интенсивности подачи (0,042±0,002) дм |

|

|

|

120 |

|

|

|

|

- пеной высокой кратности при интенсивности подачи (0,059±0,002) дм |

120** |

120** |

120** |

|

120 |

120** |

По п.8.6.3 настоящих норм |

|

11. Время повторного воспламенения н-гептана (бензина) в модельном очаге при тушении, с, не менее: |

|

| |||||

|

- пеной низкой кратности, подаваемой на поверхность горючей жидкости |

600 |

|

|

|

|

|

По п.8.6.1 настоящих норм |

|

- пеной низкой кратности, подаваемой в борт противня |

|

600 |

|

|

|

|

По п.8.6.2 настоящих норм |

|

- пеной средней кратности с интенсивностью подачи (0,032±0,002) дм |

30** |

30** |

30 |

|

|

30** |

По п.5.5 ГОСТ Р 50588 |

|

12. Время тушения ацетона, с, не более: |

|

| |||||

|

- пеной низкой кратности при интенсивности подачи (0,110±0,002) дм |

|

|

|

|

|

180 |

По п.8.7 настоящих норм |

|

- пеной средней кратности при интенсивности подачи (0,080±0,002) дм |

|

|

|

|

|

120** |

|

|

13. Время повторного воспламенения ацетона в модельном очаге при тушении пеной низкой кратности при интенсивности подачи (0,110±0,002) дм |

|

|

|

|

|

600 |

По п.8.7 настоящих норм |

|

14. Время тушения н-гептана (бензина по ГОСТ 2084) подачей пены низкой кратности в слой горючей жидкости при интенсивности подачи (0,040±0,002) дм |

120 |

|

|

|

|

|

По п.8.8 настоящих норм |

______________

* Устанавливается в технической документации на пенообразователь.

** При образовании огнетушащей пены соответствующей кратности (см. пп.4.9-4.13).

5.2. Представляемые на сертификацию пенообразователи должны иметь гигиенический сертификат (заключение) Государственной санитарно-эпидемиологической службы Российской Федерации установленного образца.

5.3. Внешний вид пенообразователей проверяют по п.5.1 ГОСТ Р 50588.

5.3.1. Для протеиновых и фторпротеиновых пенообразователей и пенообразователей класса 6 допускается осадок не более 0,25%. При этом производитель в технических документах должен указать количественное значение осадка и изложить особенности эксплуатации пенообразователей с наличием осадка.

5.4. В технической документации на пенообразователь должна быть указана минимальная и максимальная температура хранения пенообразователей.

5.5. Пенообразователи всех классов должны быть устойчивы к замерзанию и оттаиванию.

5.5.1. При проведении сертификационных испытаний основные показатели качества пенообразователей по пп.2-9 таблицы 1 должны быть проверены до и после циклов нагрева, замораживания и размораживания по методике п.8.1. При этом возможное изменение показателей качества пенообразователей не должно превышать 10%, а значения показателей по пп.1-13 таблицы 1 должны соответствовать требованиям настоящих норм.

5.5.2. В процессе хранения пенообразователей при неоднократном замораживании и размораживании возможное изменение основных показателей качества пенообразователей не должно превышать 20%, при этом численные значения показателей должны соответствовать требованиям настоящих норм.

5.6. Значение кинематической вязкости пенообразователей при 20 °С не должно превышать 200 мм![]() ·с

·с![]() .

.

5.6.1. Вязкость пенообразователей, являющихся ньютоновскими жидкостями, определяется с помощью стеклянных вискозиметров по методике ГОСТ 33.

5.6.2. Вязкость пенообразователей, являющихся тиксотропными жидкостями, определяется на ротационном вискозиметре по п.8.2 настоящих норм.

5.7. Величина показателя смачивающей способности пенообразователей, рекомендуемых производителем для тушения пожаров твердых горючих материалов пеной низкой кратности и водным раствором смачивателя, не должна превышать 9 с.

5.8. При проведении испытаний по пп.8.5-8.8 для приготовления рабочих растворов используется, в зависимости от рекомендаций производителя, питьевая, жесткая или морская вода.

5.8.1. Модель жесткой воды представлена в приложении 1 настоящих норм.

5.8.2. Модель морской воды представлена в приложении 2 ГОСТ Р 50588.

5.9. Интенсивность подачи и концентрация рабочего раствора пенообразователя, предназначенного для использования с жесткой и морской водой, при проведении испытаний по пп.8.5-8.8 настоящих норм и п.5.5 ГОСТ Р 50588 должны быть аналогичными интенсивности подачи и концентрации рабочего раствора при испытаниях на пресной воде по ГОСТ 2874.

5.10. Если на момент прекращения подачи пены при проведении испытаний по пп.8.6.1 и 8.6.2 настоящих норм имеются отдельные языки пламени, допускается считать модельный очаг потушенным при условии, что в течение 300 с после прекращения подачи пены повторного воспламенения горючей жидкости не произойдет.

5.11. Если на момент прекращения подачи пены при проведении испытаний по п.8.8 настоящих норм имеются отдельные языки пламени, допускается считать модельный очаг потушенным при условии, что в течение 30 с после прекращения подачи пены горение прекратится.

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. По степени воздействия на организм человека пенообразователи не должны превышать 3-й класс опасности по ГОСТ 12.1.007.

6.2. Пенообразователи не должны оказывать канцерогенных и мутагенных воздействий на организм человека.

6.3. Рабочие растворы пенообразователей должны быть безвредны. Составы, содержащие фторированные поверхностно-активные вещества, могут обладать слабым кумулятивным и кожно-резорбтивным действием.

6.4. При работе с пенообразователями необходимо применять индивидуальные средства защиты по ГОСТ 12.4.011, чтобы исключить возможность попадания состава на кожные покровы, слизистую оболочку глаз и в желудочно-кишечный тракт.

6.5. Производственные помещения должны быть оборудованы приточно-вытяжной вентиляцией.

6.6. Пенообразователи не должны быть способны к самостоятельному горению. Рабочие растворы пенообразователей должны быть пожаро- и взрывобезопасны. Методы определения показателей пожаро- и взрывобезопасности - по ГОСТ 12.1.044.

6.7. В процессе производства и использования пенообразователей не должны образовываться опасные вторичные соединения.

6.8. Разрешается сброс в производственные сточные воды быстроразлагаемых и умеренноразлагаемых пенообразователей при разбавлении их водой до предельно допустимой концентрации поверхностно-активного вещества, равной 20 мг·л![]() .

.

6.9. Запрещается сброс на биологические очистные сооружения медленноразлагаемых и чрезвычайно медленноразлагаемых пенообразователей без локальной очистки стоков физико-химическими методами.

6.10. В процессе эксплуатации и хранения необходимо принимать меры, исключающие пролив пенообразователей.

6.11. Слив остатков пенообразователей при промывке пенных коммуникаций, пеносмесителей, оборудования, емкостей для хранения в водоемы хозяйственно-питьевого и культурно-бытового водоиспользования не разрешается.

7. ПРАВИЛА ПРИЕМКИ

7.1. Пенообразователи должны приниматься партиями.

7.2. Для проверки соответствия пенообразователей требованиям настоящих норм и технической документации в установленном порядке проводятся приемочные, квалификационные, приемо-сдаточные, периодические и сертификационные испытания.

7.3. Объем приемочных, квалификационных, приемо-сдаточных, периодических и сертификационных испытаний приведен в таблице 2.

Таблица 2

Объем испытаний пенообразователей

|

|

Вид испытаний |

| |||

|

|

Приемочные и квалифи- кационные |

Приемо- сдаточные |

Периоди- ческие |

Сертифика- ционные |

|

|

1. Внешний вид |

+ |

+ |

+ |

+ |

По ГОСТ Р 50588 |

|

2. Плотность при 20 °С, кг·м |

+ |

+ |

+ |

+ |

По ГОСТ 18995.1 |

|

3. Кинематическая вязкость при 20 °С, мм |

+ |

+ |

+ |

+ |

По ГОСТ 33 и п.8.2 настоящих норм |

|

4. Водородный показатель (рН) при 20 °С |

+ |

+ |

+ |

+ |

По п.8.3 настоящих норм |

|

5. Температура застывания, °С |

+ |

+ |

+ |

+ |

По ГОСТ 18995.5 |

|

6. Минимальная температура применения, °С |

+ |

- |

- |

+ |

По п.8.4 настоящих норм |

|

7. Показатель смачивающей способности, с |

+ |

+ |

+ |

+ |

По ГОСТ Р 50588 |

|

8. Кратность и устойчивость пены |

+ |

+ |

+ |

+ |

По ГОСТ 50588 (п.5.2, приложение 2) и п.8.5 настоящих норм |

|

9. Время тушения н-гептана (бензина по ГОСТ 2084) в модельном очаге, с |

+ |

- |

- |

+ |

По п.8.6 настоящих норм |

|

10. Время повторного воспламенения н-гептана (бензина по ГОСТ 2084) в модельном очаге, с |

+ |

- |

- |

+ |

По п.8.6 настоящих норм |

|

11. Время тушения ацетона в модельном очаге, с |

+ |

- |

- |

+ |

По п.8.7 настоящих норм |

|

12. Время тушения н-гептана (бензина по ГОСТ 2084) пеной низкой кратности, подаваемой в слой горючей жидкости |

+ |

- |

- |

+ |

По п.8.8 настоящих норм |

7.4. Объем выборки пенообразователя для испытаний определяется по ГОСТ 2517. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю следует проводить повторные испытания на удвоенной выборке. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

7.5. Приемочные испытания пенообразователя проводят на образцах опытной партии в целях определения соответствия показателей качества пенообразователя требованиям настоящих норм.

7.6. Квалификационные испытания пенообразователя проводят на образцах первой промышленной партии в целях определения готовности производства к выпуску пенообразователя, соответствующего требованиям настоящих норм.

7.7. Приемо-сдаточные испытания проводят на образцах партии пенообразователя в целях определения соответствия основных показателей качества пенообразователя требованиям настоящих норм и принятия решения о передаче пенообразователя потребителю.

7.8. Периодические испытания проводят не реже одного раза в три года на образцах партии пенообразователя, прошедшего приемо-сдаточные испытания, в целях контроля стабильности качества пенообразователя и принятия решения о возможности его производства.

7.9. Сертификационные испытания проводят на образцах партии пенообразователя, прошедшего квалификационные испытания, в целях принятия решения о готовности производителя выпускать стабильный по качеству пенообразователь и о возможности использования пенообразователя для целей пожаротушения.

7.10. При приемо-сдаточных и периодических испытаниях допускается проведение испытаний пенообразователей по методике определения кратности пены средней и высокой кратности, представленной в приложении 2 ГОСТ Р 50588 (чертеж лабораторного генератора пены средней кратности приведен в приложении 2 настоящих норм, рисунок 1). При этом численные значения кратности пены должны соответствовать значениям, представленным в п.8. таблицы 1.

7.11. При приемо-сдаточных и периодических испытаниях допускается проведение испытаний пенообразователей, образующих пену средней кратности, по методике определения времени тушения н-гептана (бензина по ГОСТ 2084) пеной средней кратности, представленной в п.5.4 ГОСТ Р 50588, с интенсивностью подачи раствора пенообразователя:

(0,032±0,002) дм![]() ·м

·м![]() ·с

·с![]() - для пенообразователей классов 1, 2, 3 и 6;

- для пенообразователей классов 1, 2, 3 и 6;

(0,042±0,002) дм![]() ·м

·м![]() ·с

·с![]() - для пенообразователей класса 4.

- для пенообразователей класса 4.

При этом время тушения н-гептана не должно превышать 300 с.

7.12. При приемо-сдаточных и периодических испытаниях допускается проведение испытаний пенообразователей класса 6 по методике определения времени тушения ацетона, представленной в п.8.7.2 настоящих норм. При этом время тушения ацетона не должно превышать 120 с.

8.1. Определение сохраняемости пенообразователя

8.1.1. Метод основан на сравнении основных показателей пенообразователя по пп.2-9 таблицы 1 настоящих норм до и после выдержки его при повышенной и пониженной температурах.

8.1.2. Оборудование и материалы:

- емкость с крышкой вместимостью не менее 1000 мл;

- камеры тепла и холода, обеспечивающие поддержание требуемых температур с погрешностью не более 2 °С.

8.1.3. Проведение испытаний

8.1.3.1. Определяют значения основных показателей пенообразователя по пп.2-9 таблицы 1 настоящих норм.

8.1.3.2. Пенообразователь в количестве, достаточном для проведения испытаний (по пп.8.2-8.9), помещают в емкости по (1000±5) мл. Емкости с пенообразователем нагревают и выдерживают (168±2) ч при температуре (60±2) °С. После чего емкости с пенообразователем охлаждают до (20±5) °С и выдерживают при этой температуре (24±2) ч. Затем емкости с пенообразователем выдерживают (6±1) ч при температуре на 10 °С ниже температуры застывания испытываемого пенообразователя. После чего емкости с пенообразователем нагревают до (20±5) °С и выдерживают при этой температуре (24±2) ч. Проводят 4 цикла замораживания и размораживания образца пенообразователя. После чего определяют численные значения основных показателей пенообразователя по пп.2-9 таблицы 1 и сравнивают их с полученными данными в п.8.1.3.1.

По формуле определяют возможное изменение каждого (по пп.2-9 таблицы 1) показателя качества пенообразователей ![]() :

:

![]() (%), (1)

(%), (1)

где ![]() - численное значение показателя (по пп.2-9 таблицы 1), полученное в п.8.1.3.1;

- численное значение показателя (по пп.2-9 таблицы 1), полученное в п.8.1.3.1; ![]() - численное значение показателя (по пп.2-9 таблицы 1), полученное после выдержки пенообразователя при повышенной и пониженной температурах.

- численное значение показателя (по пп.2-9 таблицы 1), полученное после выдержки пенообразователя при повышенной и пониженной температурах.

8.1.4. После цикла нагрева и охлаждения по п.8.1.3.2 образец пенообразователя при температуре (20±5) °С наливают в чистую сухую пробирку и через (2±1) ч в проходящем рассеянном свете визуально определяют наличие расслоения или осадка. Для определения объема осадка образец пенообразователя центрифугируют в течение (10±1) мин.

8.2. Определение кинематической вязкости пенообразователей,

являющихся тиксотропными жидкостями

8.2.1. Метод основан на определении динамической вязкости при частоте вращения измерительного цилиндра 60 об·мин![]() и вычислении кинематической вязкости.

и вычислении кинематической вязкости.

8.2.2. Оборудование и материалы - прибор типа Реотест-2.

Допускается использование аналогичных приборов.

8.2.3. Проведение измерений

Прибор Реотест-2 подключают к электрической цепи. Устанавливают измерительный цилиндр N 2 диаметром (37,60±0,05) мм, высотой (72,00±0,05) мм. При отключенном приборе, поворачивая регулятор прибора, устанавливают стрелку прибора на нулевую отметку. Наливают (30±1) мл пенообразователя с температурой (20±1) °С в наружный бачок внутренним диаметром (40,00±0,05) мм и присоединяют его к прибору с помощью специального зажима. Включают прибор Реотест-2 и устанавливают частоту вращения измерительного цилиндра (60±2) об·мин![]() . Через (60±10) с после установления требуемой частоты вращения цилиндра на измерительной шкале прибора фиксируют показание

. Через (60±10) с после установления требуемой частоты вращения цилиндра на измерительной шкале прибора фиксируют показание ![]() - значение динамической вязкости, выраженное в условных значениях шкалы прибора. За результат измерения значения

- значение динамической вязкости, выраженное в условных значениях шкалы прибора. За результат измерения значения ![]() принимают среднее арифметическое трех параллельных измерений, расхождение между которыми не превышает 5%.

принимают среднее арифметическое трех параллельных измерений, расхождение между которыми не превышает 5%.

Динамическую вязкость пенообразователя ![]() определяют по формуле

определяют по формуле

![]() (мПа·с) , (2)

(мПа·с) , (2)

где ![]() - константа измерительного цилиндра.

- константа измерительного цилиндра.

Кинематическую вязкость ![]() рассчитывают по формуле

рассчитывают по формуле

![]() (мм

(мм![]() ·с

·с![]() ) , (3)

) , (3)

где ![]() - плотность пенообразователя, г·см

- плотность пенообразователя, г·см![]() .

.

8.3. Определение водородного показателя (рН)

Водородный показатель (рН) пенообразователя определяют потенциометрическим способом с помощью лабораторного иономера И-130 или аналогичного иономера (рН-метра) любой другой марки в соответствии с инструкцией, прилагаемой к прибору. Погрешность измерения не более 0,05 рН.

8.4. Определение минимальной температуры применения пенообразователя

8.4.1. Метод испытаний основан на определении температуры, при которой жидкий однородный пенообразователь обладает кинематической вязкостью, не превышающей 200 мм![]() ·с

·с![]() .

.

8.4.2. На первом этапе испытаний определяется температура застывания пенообразователя по методике ГОСТ 18995.5.

8.4.3. Оборудование и материалы:

- прибор типа Реотест-2;

- баня вискозиметра, представляющая собой цилиндрический стеклянный сосуд вместимостью (1500±500) мл такой глубины, чтобы пенообразователь, находящийся в капиллярном вискозиметре (или измерительном цилиндре прибора Реотест-2), был погружен не менее чем на 20 мм ниже уровня жидкости в бане;

- твердая углекислота ("сухой" лед);

- ацетон по ГОСТ 2603.

В качестве бани допускается использование термостата.

8.4.4. Проведение измерений

8.4.4.1. Для определения вязкости пенообразователей, являющихся ньютоновскими жидкостями, капиллярный вискозиметр с пенообразователем помещают в баню, в которую залит ацетон (или этиловый спирт).

Добавляя в ацетон сухой лед, снижают температуру в бане и по методике ГОСТ 33 определяют кинематическую вязкость пенообразователя. Постепенно снижая температуру в бане, определяют температуру, при которой кинематическая вязкость пенообразователя составит (200±1) мм![]() ·с

·с![]() .

.

8.4.4.2. Для определения вязкости пенообразователей, являющихся тиксотропными жидкостями, измерительный цилиндр прибора Реотест-2 с пенообразователем помещают в баню, в которую залит ацетон (или этиловый спирт).

Добавляя в ацетон сухой лед, снижают температуру в бане и по методике п.8.2 определяют кинематическую вязкость пенообразователя. Постепенно снижая температуру в бане, определяют температуру, при которой кинематическая вязкость пенообразователя составит (200±1) мм![]() ·с

·с![]() .

.

8.5. Определение кратности и устойчивости пены низкой, средней и высокой кратности

8.5.1. Метод определения кратности пены основан на определении массы пены известного объема.

8.5.2. Метод определения устойчивости пены основан на установлении времени выделения из пены 25 (50)% жидкой фазы. Методики определения времени разрушения 50% объема пены средней и высокой кратности представлены в ГОСТ Р 50588.

8.5.3. Определение кратности и устойчивости пены низкой кратности

8.5.3.1. Оборудование и материалы:

- пенный коллектор для сбора пены, изготовленный из стали 12Х18Н9Т по ГОСТ 5632 или другого коррозионно-стойкого материала (рисунок 2 приложения 3 настоящих норм);

- емкость для сбора пены с коническим дном диаметром (100±2) мм, высотой (200±2) мм;

- кран с фильтром для разделения пены и раствора пенообразователя;

- ствол низкой кратности по п.5.2 ГОСТ Р 50588, обеспечивающий расход раствора пенообразователя (11,40±0,05) дм![]() ·мин

·мин![]() при давлении (0,63±0,03) МПа;

при давлении (0,63±0,03) МПа;

- вода по п.5.8 настоящих норм.

8.5.3.2. Проведение испытаний

Готовят рабочий раствор пенообразователя. Определяют массу емкости для сбора пены. Струю пены направляют в центр наклонного щита пенного коллектора. Наполняют емкость пеной. Пену, находящуюся выше краев емкости, убирают. Емкость с пеной взвешивают и по разнице массы полной и пустой емкости определяют массу пены. Кратность пены рассчитывают как частное от деления объема пены, находящейся в емкости (дм![]() ), на объем содержащегося в ней раствора пенообразователя (дм

), на объем содержащегося в ней раствора пенообразователя (дм![]() ), численно равного массе пены, находящейся в емкости. Открывают кран. Выделившийся из пены раствор пенообразователя собирают в мерный цилиндр и фиксируют время, когда в нем наберется 25 (50)% объема раствора, находящегося в пене. Секундомер включают сразу после наполнения емкости пеной. Проводят три опыта по определению кратности и устойчивости пены. Рассчитывается среднее арифметическое значение трех результатов параллельного определения кратности и устойчивости пены.

), численно равного массе пены, находящейся в емкости. Открывают кран. Выделившийся из пены раствор пенообразователя собирают в мерный цилиндр и фиксируют время, когда в нем наберется 25 (50)% объема раствора, находящегося в пене. Секундомер включают сразу после наполнения емкости пеной. Проводят три опыта по определению кратности и устойчивости пены. Рассчитывается среднее арифметическое значение трех результатов параллельного определения кратности и устойчивости пены.

8.5.4. Определение кратности и устойчивости пены средней кратности

8.5.4.1. Оборудование и материалы:

- емкость для набора пены с коническим дном вместимостью (200±2) дм![]() , высотой (600±5) мм, диаметром (650±5) мм и массой не более 15 кг;

, высотой (600±5) мм, диаметром (650±5) мм и массой не более 15 кг;

- пожарный ствол для получения пены средней кратности типа ГПС-100 (по п.5.2 ГОСТ Р 50588), обеспечивающий расход раствора пенообразователя (60,0±0,1) дм![]() ·мин

·мин![]() при давлении (0,60±0,01) МПа;

при давлении (0,60±0,01) МПа;

- насосная установка, обеспечивающая расход воды не менее 60 дм![]() ·мин

·мин![]() при давлении перед стволом (0,60±0,01) МПа;

при давлении перед стволом (0,60±0,01) МПа;

- вода по п.5.8 настоящих норм.

8.5.4.2. Проведение испытаний

Готовят рабочий раствор пенообразователя. Определяют массу емкости для сбора пены. Отверстия на дне емкости закрывают. Наполняют емкость пеной. При этом должно быть равномерное заполнение всего объема емкости. Пену, находящуюся выше краев емкости, убирают. Емкость с пеной взвешивают и по разнице массы полной и пустой емкости определяют массу пены, находящейся в емкости. Кратность пены рассчитывают как частное от деления объема пены, находящейся в емкости (дм![]() ), на объем находящегося в ней раствора пенообразователя (дм

), на объем находящегося в ней раствора пенообразователя (дм![]() ), численно равного массе пены, содержащейся в емкости. Отверстия на дне емкости открывают. Устойчивость пены определяют как время выделения из пены 25 (50)% объема раствора. При этом секундомер включают сразу после заполнения пеной емкости. Проводят три опыта по определению кратности и устойчивости пены. Рассчитывается среднее арифметическое значение трех результатов параллельного определения кратности и устойчивости пены средней кратности.

), численно равного массе пены, содержащейся в емкости. Отверстия на дне емкости открывают. Устойчивость пены определяют как время выделения из пены 25 (50)% объема раствора. При этом секундомер включают сразу после заполнения пеной емкости. Проводят три опыта по определению кратности и устойчивости пены. Рассчитывается среднее арифметическое значение трех результатов параллельного определения кратности и устойчивости пены средней кратности.

8.5.5. Определение кратности и устойчивости пены высокой кратности

8.5.5.1. Оборудование и материалы:

- емкость для сбора пены с коническим дном вместимостью (500±2) дм![]() , массой не более 20 кг, диаметром (800±5) мм, высотой (1000±5) мм, в дне которой находятся 9 отверстий диаметром 3 мм для вытекания жидкости (рисунок 3 приложения 4);

, массой не более 20 кг, диаметром (800±5) мм, высотой (1000±5) мм, в дне которой находятся 9 отверстий диаметром 3 мм для вытекания жидкости (рисунок 3 приложения 4);

- пожарный ствол для получения пены высокой кратности (тип ствола представлен в стандарте ISO 7203-2, F.З), позволяющий обеспечить расход раствора пенообразователя (6,1±0,1) дм![]() ·мин

·мин![]() при давлении на стволе (0,50±0,01) МПа;

при давлении на стволе (0,50±0,01) МПа;

- насосная установка, обеспечивающая расход воды не менее 6,1 дм![]() ·мин

·мин![]() при давлении перед стволом (0,50±0,01) МПа;

при давлении перед стволом (0,50±0,01) МПа;

- вода по п.5.8 настоящих норм.

8.5.5.2. Проведение испытаний

Готовят рабочий раствор пенообразователя. Определяют массу емкости для сбора пены. Отверстия на дне емкости закрывают. Наполняют емкость пеной. При этом должно быть равномерное заполнение всего объема емкости. Пену, находящуюся выше краев емкости, убирают. Емкость с пеной взвешивают и по разнице массы полной и пустой емкости определяют массу пены, находящейся в емкости. Кратность пены рассчитывают как частное от деления объема пены, находящейся в емкости (дм![]() ), на объем находящегося в ней раствора пенообразователя (дм

), на объем находящегося в ней раствора пенообразователя (дм![]() ), численно равного массе пены, содержащейся в емкости. Отверстия на дне емкости открывают. Устойчивость пены определяют как время выделения из пены 50% объема раствора. При этом секундомер включают сразу после заполнения пеной емкости. Проводят три опыта по определению кратности и устойчивости пены. Рассчитывается среднее арифметическое значение трех результатов параллельного определения кратности и устойчивости высокократной пены.

), численно равного массе пены, содержащейся в емкости. Отверстия на дне емкости открывают. Устойчивость пены определяют как время выделения из пены 50% объема раствора. При этом секундомер включают сразу после заполнения пеной емкости. Проводят три опыта по определению кратности и устойчивости пены. Рассчитывается среднее арифметическое значение трех результатов параллельного определения кратности и устойчивости высокократной пены.

8.6. Определение времени тушения пеной низкой, средней и высокой кратности водонерастворимых горючих жидкостей

8.6.1. Определение времени тушения водонерастворимых горючих жидкостей пеной низкой кратности, подаваемой на поверхность нефтепродукта

8.6.1.1. Сущность метода заключается в определении времени тушения водонерастворимой горючей жидкости пеной низкой кратности, подаваемой в модельный очаг площадью 4,52 м![]() на поверхность нефтепродукта при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя.

на поверхность нефтепродукта при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя.

8.6.1.2. Оборудование и материалы:

- ствол низкой кратности (по п.5.2 ГОСТ Р 50588), обеспечивающий расход раствора пенообразователя (11,40±0,05) дм![]() ·мин

·мин![]() при давлении (0,63±0,03) МПа;

при давлении (0,63±0,03) МПа;

- насосная установка, обеспечивающая расход раствора пенообразователя не менее 11,4 дм![]() ·мин

·мин![]() при давлении перед стволом (0,63±0,03) МПа;

при давлении перед стволом (0,63±0,03) МПа;

- тигель для повторного воспламенения с ручкой, изготовленный из стали Ст3, внутренним диаметром (300±5) мм, высотой (250±5) мм, с толщиной стенок 2,5 мм;

- круглый противень, изготовленный из стали марки Ст3, внутренним диаметром (2400±25) мм, высотой (200±5) мм, с толщиной стенок 2,5 мм;

- вода по п.5.8 настоящих норм;

- горючая жидкость - н-гептан по ГОСТ 25828 или бензин по ГОСТ 2084.

8.6.1.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. Устанавливают модельный очаг на ровной поверхности земли. В противень заливают (90±5) дм![]() воды и (144±5) дм

воды и (144±5) дм![]() горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, попадала в центр противня на поверхность нефтепродукта. Горючее в противне зажигают. Время свободного горения (60±5) с. Подачу пены осуществляют в течение (180±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм

горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, попадала в центр противня на поверхность нефтепродукта. Горючее в противне зажигают. Время свободного горения (60±5) с. Подачу пены осуществляют в течение (180±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм![]() горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.6.2. Определение времени тушения водонерастворимых горючих жидкостей пеной низкой кратности, подаваемой в борт модельного очага

8.6.2.1. Сущность метода заключается в определении времени тушения водонерастворимой горючей жидкости пеной низкой кратности, подаваемой в борт модельного очага площадью 4,52 м![]() при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя (рисунок 4 приложения 5).

при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя (рисунок 4 приложения 5).

8.6.2.2. Оборудование и материалы:

- ствол низкой кратности (по п.5.2 ГОСТ Р 50588), обеспечивающий расход раствора пенообразователя (11,40±0,05) дм![]() ·мин

·мин![]() при давлении (0,63±0,03) МПа;

при давлении (0,63±0,03) МПа;

- насосная установка, обеспечивающая расход раствора пенообразователя не менее 11,4 дм![]() ·мин

·мин![]() при давлении перед стволом (0,63±0,03) МПа;

при давлении перед стволом (0,63±0,03) МПа;

- тигель для повторного воспламенения с ручкой, изготовленный из стали Ст3, внутренним диаметром (300±5) мм, высотой (250±5) мм, с толщиной стенок 2,5 мм;

- круглый противень, изготовленный из стали марки Ст3, внутренним диаметром (2400±25) мм, высотой (200±5) мм, с толщиной стенок 2,5 мм, имеющий экран для сбора пены, изготовленный из стали марки Ст3 высотой (1000±50) мм, длиной (1000±50) мм, толщиной 2,5 мм;

- вода по п.5.8 настоящих норм;

- горючая жидкость - н-гептан по ГОСТ 25828 или бензин по ГОСТ 2084.

8.6.2.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. Устанавливают модельный очаг на ровной поверхности земли. В противень заливают (90±5) дм![]() воды и (144±5) дм

воды и (144±5) дм![]() горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, ударялась об экран для сбора пены на высоте (0,5±0,1) м от поверхности горючего. Горючее в противне зажигают. Время свободного горения (60±5) с. Подачу пены осуществляют в течение (300±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм

горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, ударялась об экран для сбора пены на высоте (0,5±0,1) м от поверхности горючего. Горючее в противне зажигают. Время свободного горения (60±5) с. Подачу пены осуществляют в течение (300±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм![]() горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.6.3. Определение времени тушения пеной высокой кратности водонерастворимых горючих жидкостей

8.6.3.1. Сущность метода заключается в определении времени тушения водонерастворимой горючей жидкости пеной высокой кратности, подаваемой в модельный очаг площадью 1,73 м![]() на поверхность нефтепродукта при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя (рисунок 5 приложения 6).

на поверхность нефтепродукта при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя (рисунок 5 приложения 6).

8.6.3.2. Оборудование и материалы:

- пожарный ствол для получения пены высокой кратности, позволяющий обеспечить расход раствора пенообразователя (6,1±0,1) дм![]() ·мин

·мин![]() при давлении на стволе (0,50±0,01) МПа (см. п.8.5.5);

при давлении на стволе (0,50±0,01) МПа (см. п.8.5.5);

- насосная установка, обеспечивающая расход раствора пенообразователя не менее 6,1 дм![]() ·мин

·мин![]() при давлении перед стволом (0,50±0,01) МПа;

при давлении перед стволом (0,50±0,01) МПа;

- экран для сбора пены, изготовленный из металлической сетки (диаметр проволоки от 0,4 до 2,0 мм, размер стороны ячейки в свету от 2,0 до 10,0 мм), высотой (1000±50) мм, длиной и шириной (2000±50) мм;

- круглый противень, изготовленный из стали марки Ст3, внутренним диаметром (1480±15) мм, высотой (150±10) мм, с толщиной стенок 2,5 мм;

- вода по п.5.8 настоящих норм;

- горючая жидкость - н-гептан по ГОСТ 25828 или бензин по ГОСТ 2084.

8.6.3.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. Устанавливают модельный очаг на ровной поверхности земли внутри экрана для сбора пены. В противень заливают (55±5) дм![]() горючего и (30±5) дм

горючего и (30±5) дм![]() воды. Располагают ствол на расстоянии (7,5±2,5) м от противня на тележке такой высоты, чтобы ось пеногенератора была на (0,65±0,05) м выше поверхности земли. Горючее в противне зажигают. Время свободного горения (60±5) с. Ствол подводят к противню на расстояние (1,0±0,1) м. Подачу пены из ствола осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

воды. Располагают ствол на расстоянии (7,5±2,5) м от противня на тележке такой высоты, чтобы ось пеногенератора была на (0,65±0,05) м выше поверхности земли. Горючее в противне зажигают. Время свободного горения (60±5) с. Ствол подводят к противню на расстояние (1,0±0,1) м. Подачу пены из ствола осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.7. Определение времени тушения пеной низкой и средней кратности водорастворимых горючих жидкостей

8.7.1. Определение времени тушения пеной низкой кратности водорастворимых горючих жидкостей

8.7.1.1. Сущность метода заключается в определении времени тушения водорастворимой горючей жидкости в модельном очаге площадью 1,73 м![]() пеной низкой кратности при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя.

пеной низкой кратности при заданной в таблице 1 настоящих норм интенсивности подачи рабочего раствора пенообразователя.

8.7.1.2. Оборудование и материалы:

- ствол низкой кратности (по п.5.2 ГОСТ Р 50588), обеспечивающий расход раствора пенообразователя (11,40±0,05) дм![]() ·мин

·мин![]() при давлении (0,63±0,03) МПа;

при давлении (0,63±0,03) МПа;

- насосная установка, обеспечивающая расход раствора пенообразователя не менее 11,4 дм![]() ·мин

·мин![]() при давлении перед стволом (0,63±0,03) МПа;

при давлении перед стволом (0,63±0,03) МПа;

- круглый противень, изготовленный из стали марки Ст3, внутренним диаметром (1480±15) мм, высотой (150±10) мм, с толщиной стенок 2,5 мм, имеющий экран для сбора пены, изготовленный из стали марки Ст3 высотой (1000±50) мм, длиной (1000±50) мм, толщиной 2,5 мм;

- тигель для повторного воспламенения с ручкой, изготовленный из стали Ст3, внутренним диаметром (300±5) мм, высотой (250±5) мм, с толщиной стенок 2,5 мм;

- вода по п.5.8 настоящих норм;

- горючая жидкость - ацетон по ГОСТ 2603.

8.7.1.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. Устанавливают модельный очаг на ровной поверхности земли. В противень заливают (125±5) дм![]() горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, ударялась об экран для сбора пены на высоте (0,5±0,1) м от поверхности горючего. Горючее в противне зажигают. Время свободного горения (120±5) с. Подачу пены осуществляют в течение (180±2) с. Фиксируют время тушения. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм

горючего. Располагают ствол горизонтально на высоте (1,0±0,1) м от поверхности горючего на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, ударялась об экран для сбора пены на высоте (0,5±0,1) м от поверхности горючего. Горючее в противне зажигают. Время свободного горения (120±5) с. Подачу пены осуществляют в течение (180±2) с. Фиксируют время тушения. Для определения времени повторного воспламенения через (300±2) с после прекращения подачи пены тигель с (2±0,1) дм![]() горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

горючего устанавливают в центр противня. Горючее в тигле зажигают и фиксируют время повторного воспламенения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.7.2. Определение времени тушения водорастворимой горючей жидкости при подаче пены низкой кратности (стендовая методика)

8.7.2.1. Сущность метода заключается в определении времени тушения водорастворимой горючей жидкости пеной низкой кратности, подаваемой в борт модельного очага площадью 0,25 м![]() .

.

8.7.2.2. Оборудование и материалы:

- ствол низкой кратности, обеспечивающий расход раствора пенообразователя (1,625±0,075) дм![]() ·мин

·мин![]() при давлении (0,70±0,02) МПа;

при давлении (0,70±0,02) МПа;

- насосная установка, обеспечивающая расход раствора пенообразователя не менее 1,7 дм![]() ·мин

·мин![]() при давлении перед стволом (0,70±0,02) МПа;

при давлении перед стволом (0,70±0,02) МПа;

- модельный очаг, изготовленный из стали 12Х18Н9Т по ГОСТ 5632 или другого коррозионно-стойкого материала, внутренним диаметром (565±5) мм, высотой (150±5) мм, толщиной стенок (1,2±0,2) мм, с коническим дном [высота конуса (30±5) мм];

- экран для сбора пены, изготовленный из стали 12Х18Н9Т по ГОСТ 5632 или другого коррозионно-стойкого материала, высотой (300±5) мм, длиной (600±5) мм, толщиной (1,2±0,2) мм;

- вода по п.5.8 настоящих норм;

- горючая жидкость - ацетон по ГОСТ 2603.

8.7.2.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. В модельный очаг заливают (9,0±0,1) дм![]() горючего. Располагают ствол горизонтально на высоте (0,15±0,01) м от борта модельного очага на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, попадала в геометрический центр вертикального экрана для сбора пены. Горючее в противне зажигают. Время свободного горения (120±5) с. Подачу пены осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

горючего. Располагают ствол горизонтально на высоте (0,15±0,01) м от борта модельного очага на таком расстоянии от противня, чтобы пена из ствола, направленная вдоль диаметра противня, попадала в геометрический центр вертикального экрана для сбора пены. Горючее в противне зажигают. Время свободного горения (120±5) с. Подачу пены осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.7.3. Определение времени тушения пеной средней кратности водорастворимых горючих жидкостей (стендовая методика)

8.7.3.1. Сущность метода заключается в определении времени тушения водорастворимой горючей жидкости пеной средней кратности.

8.7.3.2. Оборудование и материалы:

- генератор пены средней кратности по стендовой методике п.5.4 ГОСТ Р 50588, обеспечивающий получение расхода раствора пенообразователя (2±0,2) г·с![]() (рисунок 6 приложения 7);

(рисунок 6 приложения 7);

- цилиндрическая горелка, изготовленная из стали 12Х18Н9Т по ГОСТ 5632 или другого коррозионно-стойкого материала, с внутренним диаметром (180±1) мм, высотой (100±2) мм, с толщиной стенок (1,0±0,2) мм;

- вода по п.5.8 настоящих норм;

- горючая жидкость - ацетон по ГОСТ 2603.

8.7.3.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. Заливают в горелку (1010±10) мл ацетона. Ацетон зажигают. Время свободного горения (180±5) с. Вводят пеногенератор в зону горения так, чтобы пена ложилась в центр горелки. Подачу пены осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.8. Определение времени тушения водонерастворимой горючей жидкости при подаче пены низкой кратности под слой нефтепродукта

8.8.1. Сущность метода заключается в определении времени тушения водонерастворимой горючей жидкости пеной низкой кратности, подаваемой под слой нефтепродукта.

8.8.2. Оборудование и материалы

8.8.2.1. Испытания проводят на установке, схема которой приведена на рисунке 7 приложения 8. В состав установки входят:

- резервуар цилиндрический, изготовленный из стали 12Х18Н9Т по ГОСТ 5632 или другого коррозионно-стойкого материала, внутренним диаметром (1560±20) мм, высотой (300±10) мм, с толщиной стенок (2,0±0,5) мм;

- стакан цилиндрический, изготовленный из стали 12Х18Н9Т или другого коррозионно-стойкого материала, внутренним диаметром (200±20) мм, высотой (900±20) мм, с толщиной стенок (2±0,5) мм;

- трубопровод для подачи пены в нижний уровень стакана [расстояние от оси трубопровода до нижнего среза стакана (75±25) мм)], изготовленного из стали 12Х18Н9Т или другого коррозионно-стойкого металла, внутренним диаметром (25±2) мм, длиной (1500±20) мм, с толщиной стенок (2,0±0,5) мм;

- генератор пены низкой кратности (по п.5.3 ГОСТ Р 50588), расположенный на уровне верхнего края резервуара, имеющий на конце трубы резьбу, предназначенную для подсоединения к трубопроводу для подачи пены в нижний уровень стакана, позволяющий обеспечить подачу образующейся пены на поверхность углеводородной горючей жидкости при расходе раствора (4,58±0,02) дм![]() ·мин

·мин![]() при давлении перед генератором (0,65±0,05) МПа;

при давлении перед генератором (0,65±0,05) МПа;

- насосная установка, обеспечивающая расход раствора пенообразователя не менее (4,58±0,02) дм![]() ·мин

·мин![]() при давлении перед стволом (0,63±0,03) МПа.

при давлении перед стволом (0,63±0,03) МПа.

8.8.2.2. При проведении испытаний используются следующие реактивы и материалы:

- вода по п.5.8 настоящих норм;

- горючая жидкость - н-гептан по ГОСТ 25828 или бензин по ГОСТ 2084.

8.8.3. Проведение испытаний

Готовят рабочий раствор пенообразователя. В резервуар заливают (300±5) дм![]() горючего. Горючее в противне зажигают. Время свободного горения (60±5) с. Подачу пены осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

горючего. Горючее в противне зажигают. Время свободного горения (60±5) с. Подачу пены осуществляют в течение (120±2) с. Фиксируют время тушения. Проводят три опыта. При успешном тушении в двух первых опытах третий опыт не проводят. За результат испытаний принимают среднее арифметическое значение показателей, полученных в трех опытах.

8.9. Измерительные средства. Условия проведения испытаний

8.9.1. При проведении испытаний по п.8.1-8.9 используются следующие измерительные средства:

- набор термометров в диапазоне измерения от минус 100 до 100 °С с ценой деления не более 1 °С;

- набор термометров в диапазоне измерения от минус 50 до 30 °С с ценой деления не более 0,1 °С;

- вискозиметры капиллярные из стекла, позволяющие измерять вязкость пенообразователей в диапазоне от 0,3 до 200 мм![]() ·с

·с![]() ;

;

- весы с пределом измерений не менее 1 кг, с ценой деления не более 0,0001 кг;

- весы с пределом измерений не менее 30 кг, с ценой деления не более 0,02 кг;

- манометр с верхним пределом измерения 1,0 МПа и ценой деления не менее 0,02 МПа;

- мерный цилиндр вместимостью (0-100) мл с ценой деления не менее 1 мл;

- мерный цилиндр вместимостью (0-500) мл с ценой деления не менее 5 мл;

- мерный цилиндр вместимостью (0-1000) мл с ценой деления не менее 10 мл;

- емкость вместимостью (1,57±0,08) мл (для определения кратности пены по п.8.5.3);

- емкость вместимостью (200±2) л (для определения кратности пены по п.8.5.4);

- емкость вместимостью (500±2) л (для определения кратности пены по п.8.5.5);

- секундомер с пределом измерений 60 мин, с ценой деления 0,2 с.

8.9.2. Испытания проводятся при следующих атмосферных условиях:

- атмосферное давление от 84 до 106,7 кПа;

- относительная влажность воздуха от 30 до 80%;

- скорость ветра вблизи модельных очагов при проведении испытаний по пп.8.5-8.8 не более 3 м·с![]() ;

;

- температура окружающего воздуха:

от 15 до 25 °С - при проведении испытаний по пп.8.1-8.4;

от 5 до 25 °С - при проведении испытаний по пп.8.5-8.9.

8.9.3. Испытания по пп.8.5-8.8 проводят при температуре раствора пенообразователя от 15 до 20 °С.

9. КОМПЛЕКТ ПОСТАВКИ

9.1. В комплект поставки пенообразователя должны входить документы (паспорт, инструкция по хранению, транспортированию и применению), содержащие:

- наименование предприятия-изготовителя пенообразователя;

- наименование предприятия-поставщика пенообразователя;

- идентификационный номер партии;

- количество поставляемого пенообразователя;

- наименование пенообразователя;

- условное обозначение пенообразователя;

- значение концентрации пенообразователя в рабочем растворе (при тушении водорастворимых и водонерастворимых горючих жидкостей, при тушении твердых горючих материалов пеной и водным раствором смачивателя);

- вид пенообразователя;

- класс пенообразователя;

- химическая природа пенообразователя.

- фактические показатели качества по п.5.1 и их соответствие требованиям, установленным изготовителем;

- правила работы с пенообразователем и его утилизации, обеспечивающие безопасность персонала и охрану окружающей среды;

- температурный диапазон хранения пенообразователя;

- принадлежность пенообразователя к неньютоновским жидкостям;

- гарантийный срок хранения пенообразователя.

9.2. Аналогичные документы на импортный пенообразователь должны сопровождаться переводом на русский язык, заверенным поставщиком.

10. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

10.1. Упаковка, маркировка, транспортирование и хранение пенообразователя должны осуществляться в соответствии с ГОСТ 1510 и инструкцией "Порядок применения пенообразователей для тушения пожаров" (М.: ВНИИПО МВД России, 1996).

10.2. На таре, в которой поставляется пенообразователь, должна быть нанесена маркировка, содержащая:

- наименование пенообразователя;

- условное обозначение пенообразователя;

- температурный диапазон хранения пенообразователя;

- дату окончания гарантийного срока хранения пенообразователя.

10.3. Маркировка должна сохраняться в течение гарантийного срока хранения пенообразователя.

10.4. Упаковка пенообразователя и сопроводительной технической документации должна обеспечить защиту от механических повреждений и агрессивных воздействий окружающей атмосферы и атмосферных осадков.

ПРИЛОЖЕНИЕ 1

МОДЕЛЬ ЖЕСТКОЙ ВОДЫ

Для создания модели жесткой воды используются материалы, представленные в таблице 3.

Таблица 3

Модель жесткой воды

|

Наименование компонентов |

Химическая формула компонентов |

Содержание компонентов, % (мас.) |

|

Вода дистиллированная по ГОСТ 6709 или вода питьевая по ГОСТ 2874 с жесткостью не более 7 мг-экв·л |

|

99,8794 |

|

Магний хлористый, 6-водный по ГОСТ 4209 |

|

0,0381 |

|

Кальций хлористый, 2-водный по ТУ 6-09-5077-87 |

|

0,0825 |

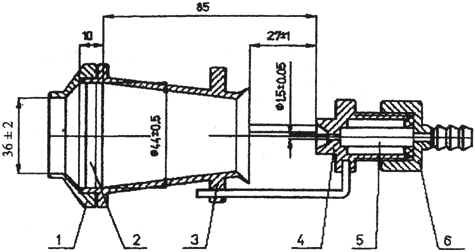

Рисунок 1. Генератор пены средней кратности по приложению 2 ГОСТ Р 50588:

1 - втулка; 2 - пакет сеток (диаметр проволоки по ГОСТ 3826 от 0,95 до 1,05 мм, размер стороны ячейки в

свету от 1,25 до 1,35 мм); 3 - корпус; 4 - распылитель; 5 - вставка; 6 - штуцер

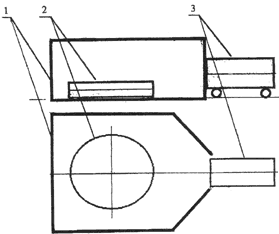

Рисунок 2. Схема установки для определения кратности и устойчивости пены низкой кратности:

1 - пенный коллектор; 2 - емкость для сбора пены; 3 - фильтр; 4 - мерный цилиндр

Рисунок 3. Схема установки для определения кратности и устойчивости пены высокой кратности:

1 - пеногенератор; 2 - емкость для сбора пены; 3 - секундомер; 4 - весы

Рисунок 4. Схема установки для определения времени тушения горючей жидкости при подаче пены низкой кратности в борт противня:

1 - емкость с пенообразователем; 2 - насосная установка; 3 - пенный ствол;

4 - противень с горючей жидкостью; 5 - экран для сбора пены

Рисунок 5. Схема установки для определения времени тушения горючей жидкости пеной высокой кратности:

1 - экран; 2 - противень с горючей жидкостью; 3 - пеногенератор

Рисунок 6. Генератор пены средней кратности по п.5.4 ГОСТ Р 50588:

1 - корпус; 2 - пакет сеток; 3 - распылитель

Рисунок 7. Схема установки для определения времени тушения горючей жидкости при подаче пены низкой кратности под слой нефтепродукта:

1 - резервуар; 2 - стакан; 3 - пенопровод; 4 - генератор пены; 5 - манометр;

6 - емкость для раствора пенообразователя; 7 - вентиль; 8 - насосная установка

Текст документа сверен по:

официальное издание

М.: ГУГПС МЧС России, 2002

Утвержден новый порядок получения повышенной выплаты по уходу за детьми с...

Утвержден новый порядок получения повышенной выплаты по уходу за детьми с...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов