- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 9566-74

Группа Б39

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СМАЗКИ ПЛАСТИЧНЫЕ

Метод определения испаряемости

Greases. Method for determination of vaporability

MКC 75.100

ОКСТУ 0209

Дата введения 1976-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.09.74 N 2189

3. ВЗАМЕН ГОСТ 9566-60

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 400-80 |

1.1 |

|

1.1 | |

|

ГОСТ 3647-80 |

1.1 |

|

ГОСТ 9147-80 |

1.1 |

|

ГОСТ 24104-88 |

1.1 |

|

ГОСТ 25336-82 |

1.1 |

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июле 1985 г. и декабре 1989 г. (ИУС 11-85, 4-90)

Настоящий стандарт распространяется на пластичные смазки и устанавливает метод определения испаряемости в чашечках-испарителях.

Сущность метода заключается в определении потери массы смазки из чашечки-испарителя в заданных условиях.

1. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

1.1. При определении испаряемости применяют:

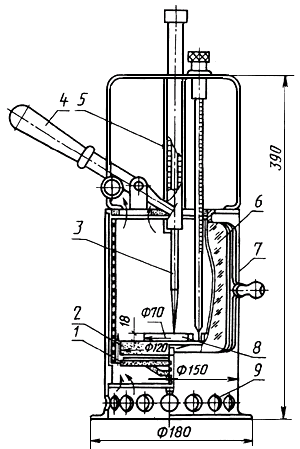

термостат (черт.1), состоящий из открытого сверху металлического корпуса, с боковой подвижной стеклянной дверцей; нагревательной пластины; электроподогревающего элемента, обеспечивающего равномерное нагревание диска с чашечками-испарителями до 400 °С; штока с рукояткой, прижимающей при помощи пружины стальной диск к нагревательной пластине. Для обеспечения свободного доступа воздуха внутрь термостата в нем имеются отверстия, расположенные по окружности в нижней его части;

Схема термостата

1 - электроподогревающий элемент; 2 - нагревательная пластина; 3 - шток; 4 - рукоятка;

5 - пружина; 6 - стеклянная дверца; 7 - металлический корпус; 8 - стальной диск; 9 - отверстия

Черт.1

диск стальной диаметром 100 мм и толщиной (10±0,2) мм с углублением для термометра, центр углубления находится на расстоянии 27 мм от центра диска. Диаметр углубления 10 мм, глубина 6,4![]() мм. В углубление, заполненное сплавом Вуда, вставляют термометр. Диск должен быть пришлифован к нагревательной пластине так, чтобы нагрев диска осуществлялся равномерно по всей поверхности. Другая сторона диска должна быть обработана до параметра шероховатости поверхности

мм. В углубление, заполненное сплавом Вуда, вставляют термометр. Диск должен быть пришлифован к нагревательной пластине так, чтобы нагрев диска осуществлялся равномерно по всей поверхности. Другая сторона диска должна быть обработана до параметра шероховатости поверхности ![]() от 0,63 до 0,32 мм по ГОСТ 2789;

от 0,63 до 0,32 мм по ГОСТ 2789;

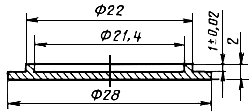

чашечки-испарители (черт.2), представляющие собой стальные чашечки, обработанные до параметра шероховатости поверхности ![]() от 0,63 до 0,32 мм по ГОСТ 2789. Внутренний диаметр чашечки-испарителя 21,4 мм, высота бортика с внутренней стороны 1 мм, на наружной стороне каждой чашечки-испарителя должен быть нанесен порядковый номер;

от 0,63 до 0,32 мм по ГОСТ 2789. Внутренний диаметр чашечки-испарителя 21,4 мм, высота бортика с внутренней стороны 1 мм, на наружной стороне каждой чашечки-испарителя должен быть нанесен порядковый номер;

Чашечка-испаритель

Черт.2

терморегулятор или реостат;

термометр ртутный стеклянный по ГОСТ 400, типа ТН-2;

чашка выпарительная по ГОСТ 9147;

эксикатор 2-190 по ГОСТ 25336 или эксикатор 2-250 по ГОСТ 25336;

плитка керамическая;

сплав Вуда;

шкурка шлифовальная с зернистостью абразивного материала 5 или 6 по ГОСТ 3647;

нефрас или легкий бензин прямой перегонки с температурой кипения от 80 до 120 °С;

весы лабораторные ВДР-200 или другие 2-го класса точности с пределом взвешивания 50 г по ГОСТ 24104*.

______________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001.

(Измененная редакция, Изм. N 1, 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. С поверхности образца испытуемой смазки шпателем снимают и отбрасывают верхний слой. Затем в нескольких местах образца (не менее трех) берут пробы примерно в равных количествах не вблизи стенок сосуда. Пробы помещают в фарфоровую чашку и перемешивают.

2.2. Чашечки-испарители по всей поверхности зачищают шлифовальной шкуркой, промывают в нефрасе (бензине), высушивают и взвешивают с погрешностью не более 0,0002 г.

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Взвешенные чашечки-испарители заполняют при помощи шпателя испытуемой смазкой, не допуская образования в смазке пузырьков воздуха.

Поверхность смазки выравнивают ножом.

Испытания каждого образца смазки проводят не менее чем в четырех чашечках-испарителях.

3.2. Чашечки-испарители со смазкой взвешивают с погрешностью не более 0,0002 г. Разность массы смазки в чашечках-испарителях не должна быть более 0,01 г от среднего арифметического массы смазки во всех испарителях.

3.3. На нагревательную пластину термостата устанавливают стальной диск и нагревают при закрытой дверце до температуры, предусмотренной техническими требованиями на смазку.

3.4. После выдерживания диска 3-5 мин при заданной температуре на стальной диск устанавливают чашечки-испарители со смазкой.

Одновременно на стальном диске могут устанавливаться восемь чашечек-испарителей с двумя различными смазками.

3.5. Затем закрывают дверцу термостата и отмечают время начала испытания.

Чашечки-испарители со смазкой выдерживают в термостате 1 ч или в течение времени, предусмотренного техническими требованиями на смазку.

По истечении времени испытания чашечки-испарители со смазкой переносят на керамическую плитку, установленную в эксикаторе, и после охлаждения до температуры окружающей среды взвешивают с погрешностью не более 0,0002 г.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Испаряемость смазки (![]() ) (для каждой чашечки-испарителя) в процентах вычисляют по формуле

) (для каждой чашечки-испарителя) в процентах вычисляют по формуле

![]() ,

,

где ![]() - масса чашечки-испарителя со смазкой до испытания, г;

- масса чашечки-испарителя со смазкой до испытания, г;

![]() - масса чашечки-испарителя со смазкой после испытания, г;

- масса чашечки-испарителя со смазкой после испытания, г;

![]() - масса чашечки-испарителя, г.

- масса чашечки-испарителя, г.

4.2. За результат испытания принимают среднеарифметическое четырех параллельных определений испаряемости.

4.3. Испаряемость смазки менее 1% оценивается как "отсутствие испаряемости".

4.4, 4.5. (Исключены, Изм. N 1).

5. ТОЧНОСТЬ МЕТОДА ИСПЫТАНИЙ

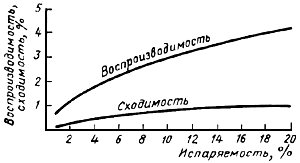

5.1. Сходимость метода

Два результата определения, полученные одним исполнителем, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, представленных на чертеже для большего результата.

(Измененная редакция, Изм. N 1, 2).

5.2. Воспроизводимость метода

Два результата испытаний, полученные в двух разных лабораториях, признаются достоверными (с 95%-ной доверительной вероятностью), если расхождение между ними не превышает значений, представленных на черт.3 для большего результата.

Черт.3

(Измененная редакция, Изм. N 1, 2).

Текст документа сверен по:

официальное издание

Смазочные материалы, индустриальные масла

и родственные продукты. Методы анализа:

Сб. стандартов. - М.: Стандартинформ, 2006

Светлана Бессараб: все социальные обязательства государства будут выполнены

Светлана Бессараб: все социальные обязательства государства будут выполнены  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов