- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 23.220-84

Группа Т51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Обеспечение износостойкости изделий

Метод оценки истирающей способности поверхностей восстановленных валов

Products wear resistance assurance.

Evaluation method of abrasive ability of reestablished shafts surfaces

МКС 19.060

ОКСТУ 0023

Дата введения 1985-07-01

Постановлением Государственного комитета СССР по стандартам от 29 августа 1984 г. N 3036 дата введения установлена 01.07.85

ПЕРЕИЗДАНИЕ

Стандарт распространяется на поверхности восстановленных валов диаметром от 10 до 100 мм из металлических материалов с шероховатостью ![]() не менее 0,16 мкм по ГОСТ 2789-73 и твердостью не менее 30 HV и устанавливает метод экспериментальной оценки истирающей способности поверхности восстановленных валов длиной вдоль цилиндрической образующей не менее 30 мм после их финишной обработки.

не менее 0,16 мкм по ГОСТ 2789-73 и твердостью не менее 30 HV и устанавливает метод экспериментальной оценки истирающей способности поверхности восстановленных валов длиной вдоль цилиндрической образующей не менее 30 мм после их финишной обработки.

Сущность метода заключается в том, что цилиндрической поверхностью восстановленного вала изнашивают поверхности образцов из эталонного материала при заданных условиях трения со смазыванием, а об истирающей способности вала судят по среднему линейному износу образцов за определенный путь трения.

1. ПРИБОРЫ И МАТЕРИАЛЫ

Конструкция прибора для испытаний приведена в приложении.

Схема установки образцов при испытании представлена на черт.1. На скобе 1 расположены в державках 10 рабочие образцы 2 и 3 из эталонного материала с первоначальной плоской поверхностью трения и опорный образец 4 из того же материала, предварительно приработанный по валу 5.

Схема испытательного прибора

Черт.1

Рабочие образцы устанавливают по шаблону, имеющему диаметр вала, равный с погрешностью не более 0,1 мм диаметру испытуемого вала, осуществляя центрирование относительно внутренней цилиндрической поверхности скобы. Эскиз шаблона приведен в приложении.

Заданное значение нагрузки обеспечивается сжатием тарированной пружины 6, прижимающей опорный образец к валу и опирающейся на скобу, через которую усилие передается на рабочие образцы.

Смазочное масло подают с помощью масленки 7 и трубки 8.

Для предотвращения скобы от поворачивания служит упор 9.

Определение истирающей способности производят по окончании обработки вала на том же станке при скорости скольжения 0,2-0,3 м/с, нагрузке на каждый образец ![]() =(98,2±1,96) Н (10±0,2 кгс), скорости подачи смазочного масла (40±10) капель в минуту.

=(98,2±1,96) Н (10±0,2 кгс), скорости подачи смазочного масла (40±10) капель в минуту.

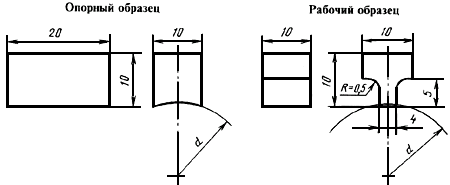

Форма и размеры рабочих и опорного образцов приведены на черт.2. Шероховатость рабочей поверхности образцов ![]() не более 0,6 мкм. Материал образцов - прессованный фторопласт 4 по ГОСТ 10007-80 с плотностью 2,2 кгс/см

не более 0,6 мкм. Материал образцов - прессованный фторопласт 4 по ГОСТ 10007-80 с плотностью 2,2 кгс/см![]() .

.

Образцы для испытаний

Черт.2

Смазочное масло - индустриальное 20 по ГОСТ 20799-88.

Износ рабочих образцов определяют измерением размера ![]() в направлении действия прижимающего усилия с погрешностью не более 0,002 мм. Уменьшение высоты образца

в направлении действия прижимающего усилия с погрешностью не более 0,002 мм. Уменьшение высоты образца ![]() должно быть не менее 0,02 мм.

должно быть не менее 0,02 мм.

Примечание. Допускается оценка износа рабочих образцов взвешиванием с погрешностью не более 0,0002 г до и после испытаний. Потеря массы образца должна составлять не менее 0,005 г.

Для промывки образцов перед испытаниями и взвешиванием используют бензин по НТД и ацетон по ГОСТ 2603-79.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Поверхность вала, подвергаемую испытаниям, промывают при вращении вала последовательно промывочными жидкостями, указанными в разд.1, и просушивают на воздухе. Промывают и просушивают рабочие и опорные образцы. Рабочие образцы взвешивают или обмеривают в соответствии с разд.1.

2.2. Рабочие образцы устанавливают в соответствии с черт.1. Направление вращения вала относительно образцов должно быть таким же, как в условиях трения испытуемого вала относительно сопряженной поверхности.

2.3. Устанавливают требуемую частоту вращения ![]() , мин

, мин![]() , значение которой в зависимости от диаметра

, значение которой в зависимости от диаметра ![]() , мм, испытуемого вала и скорости скольжения

, мм, испытуемого вала и скорости скольжения ![]() , м·с

, м·с![]() , определяют по формуле

, определяют по формуле

![]()

Примечание. Выбирают наибольшее из обеспечиваемых станком значений ![]() при условии соблюдения требований разд.1 относительно

при условии соблюдения требований разд.1 относительно ![]() .

.

2.4. Надевают скобу на испытуемый вал так, чтобы опорный образец располагался сверху и все три образца пришли в соприкосновение с валом под нагрузкой в соответствии с разд.1. Устанавливают скорость подачи смазочной жидкости в соответствии с разд.1 и производят приработку рабочих образцов до получения цилиндрических углублений на всей рабочей поверхности каждого образца.

Все образцы прирабатываются одним и тем же валом. По завершении приработки державки с закрепленными в них рабочими образцами снимают, промывают и измеряют (или взвешивают) в соответствии с разд.1.

Опорный образец промывают, не снимая со скобы. Державки с рабочими образцами возвращают на свои места и вновь устанавливают в соответствии с разд.1.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Испытания при нагрузке и частоте вращения, указанных в разд.1 и 2, проводят в течение времени ![]() , с, значение которого в зависимости от фактического значения частоты вращения вала, установленной в соответствии с п.2.3, определяют по формуле

, с, значение которого в зависимости от фактического значения частоты вращения вала, установленной в соответствии с п.2.3, определяют по формуле

![]()

Погрешность измерений продолжительности испытаний - не более 5 с.

3.2. Рабочие образцы промывают, измеряют или взвешивают в соответствии с разд.1.

3.3. Испытания по пп.3.1 и 3.2 повторяют дважды каждый раз для двух новых рабочих образцов, осуществляя их трение по новой поверхности вала путем смещения испытательного прибора с образцами вдоль образующей вала.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Определяют среднеарифметическое значение ![]() линейного износа

линейного износа ![]() , мм, по 4 рабочим образцам, результат первого испытания исключают.

, мм, по 4 рабочим образцам, результат первого испытания исключают.

4.2. Определяют среднюю безразмерную интенсивность изнашивания по формуле

![]()

Примечание. Если средний линейный износ окажется меньше 0,02 мм, удваивают продолжительность испытаний по сравнению со значением, определенным в соответствии с п.3.1, и определяют среднюю интенсивность изнашивания по формуле

![]()

Полученное значение интенсивности изнашивания является характеристикой относительной истирающей способности восстановленной поверхности испытанного вала.

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ИСТИРАЮЩЕЙ СПОСОБНОСТИ

ВОССТАНОВЛЕННОЙ ПОВЕРХНОСТИ ВАЛА

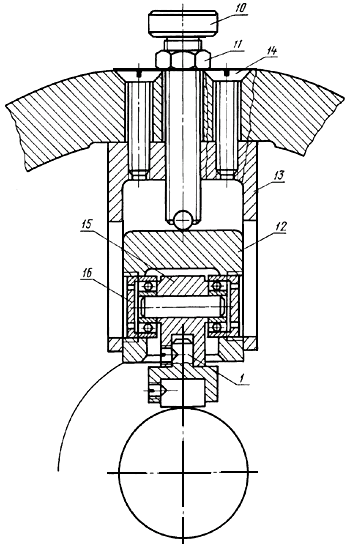

Конструкция прибора для испытания валов приведена на черт.1. Опорный образец закрепляют в державке 1, имеющей хвостовик, которым ее устанавливают в отверстии плунжера 2. Последний может свободно перемещаться во втулке 3, имеющей наружную резьбу, на которую надеваются контргайки 4 и стакан 5. Контргайки служат для ограничения перемещения стакана 5, сжимающего пружину 8, благодаря чему создается требуемое усилие прижатия. Пружина упирается в чашку 6, посаженную в шарикоподшипник 7.

Конструкция прибора для испытания валов на истирающую способность

Черт.1

Узлы крепления образцов зафиксированы на скобе 9, имеющей прорезь, обеспечивающую возможность установки ее на испытуемом валу. Узел 1 (черт.2) состоит из болта 10 с контргайкой 11, служащих для перемещения и закрепления патрона 12 в необходимом положении относительно испытуемого вала. Патрон скользит в стакане 13, прикрепленном в скобе 9 винтами 14. Конструкция предусматривает предотвращение выпадения патрона из стакана при удалении прибора с вала. Державка 15 установлена в патроне на двух шарикоподшипниках, для фиксации которых служат шайбы 16. Применение шарикоподшипников дает возможность истираемому образцу самоустанавливаться относительно испытуемой поверхности вала.

Узел крепления рабочего образца

Черт.2

Для предварительной установки узлов крепления с образцами, соответствующими диаметру испытуемого вала, служит шаблон, конструкция которого представлена на черт.3. Диаметр ![]() шаблона равен диаметру испытуемого вала с погрешностью не более 0,1 мм, диаметр

шаблона равен диаметру испытуемого вала с погрешностью не более 0,1 мм, диаметр ![]() - внутреннему диаметру скобы прибора для испытаний. Шаблон устанавливают по внутренней поверхности скобы, после чего патроны с образцами подводят до касания образцов с цилиндрической поверхностью шаблона диаметром

- внутреннему диаметру скобы прибора для испытаний. Шаблон устанавливают по внутренней поверхности скобы, после чего патроны с образцами подводят до касания образцов с цилиндрической поверхностью шаблона диаметром ![]() и в этом положении контргайкой 4 (см. черт.1) фиксируют положение стакана 5.

и в этом положении контргайкой 4 (см. черт.1) фиксируют положение стакана 5.

Шаблон для установки образцов по диаметру вала

Черт.3

Текст документа сверен по:

официальное издание

Механические испытания.

Обеспечение износостойкости изделий:

Сб. стандартов. - М.: Стандартинформ, 2005

Азов, Кропоткин и Судак: куда выгодно на майские праздники из Краснодара

Азов, Кропоткин и Судак: куда выгодно на майские праздники из Краснодара  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов