- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 10693-81

(СТ СЭВ 1099-86)

Группа Е35

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВВОДЫ КОНДЕНСАТОРНЫЕ ГЕРМЕТИЧНЫЕ

НА НОМИНАЛЬНЫЕ НАПРЯЖЕНИЯ 110 кВ И ВЫШЕ

Общие технические условия

Condenser sealed bushings for nominal voltages 110 and higher. General specifications

ОКП 34 9310

Срок действия с 01.01.83

до 01.01.93*

_______________________________

* Ограничение срока действия снято

постановлением Госстандарта СССР от 10.09.92 N 1156

(ИУС N 12, 1992 год). - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

ИСПОЛНИТЕЛИ

В.А.Фомичев, Л.С.Михайлова, Н.Н.Щербакова, Е.С.Депутатова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 мая 1981 г. N 2463

3. ВЗАМЕН ГОСТ 10693-74

4. Периодичность проверки 5 лет

5. Стандарт полностью соответствует СТ СЭВ 1099-86 и стандарту МЭК 137 (1984)

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта, перечисления, приложения |

|

ГОСТ 12.2.007.0-75 |

3.1 |

|

3.1 | |

|

3.1 | |

|

ГОСТ 687-78 |

2.24, 6.6, 6.13 |

|

1.2 | |

|

2.32 | |

|

2.11, 2.14 | |

|

ГОСТ 1516.2-76* |

5.2.2, табл.6, 6.5 |

|

________________ | |

|

7.2.2 | |

|

ГОСТ 5862-79 |

2.31, 5.2.2, табл.6 |

|

6.16 | |

|

1.2 | |

|

ГОСТ 7822-75 |

6.16 |

|

ГОСТ 9920-75* |

1.3, 2.20, 6.18 |

|

________________ | |

|

ГОСТ 10198-78* |

7.2.3, 7.2.5 |

|

________________ | |

|

2.18 | |

|

ГОСТ 14192-77* |

7.2.10 |

|

________________ | |

|

ГОСТ 14209-85* |

2.18 |

|

________________ | |

|

2.26, 2.36, 7.3.3, 7.3.5 | |

|

6.14 | |

|

2.26, 2.36 | |

|

2.17, 6.14 | |

|

ГОСТ 16962-71 |

6.14 |

|

6.14 | |

|

2.24 | |

|

7.1.1 | |

|

5.2.2, табл.6, 6.20 | |

|

2.11 | |

|

7.2.1, 7.2.6, 7.2.11, 3.2, 7.3.4 | |

|

1.1, 2.1, 2.3 | |

|

7.2.7 | |

7. Срок действия продлен до 01.01.93 Постановлением Госстандарта СССР от 26.06.87 N 2660

8. ПЕРЕИЗДАНИЕ (декабрь 1988 г.) с Изменением N 1, утвержденным в июне 1987 г. (ИУС 10-87)

Настоящий стандарт распространяется на конденсаторные вводы герметичного исполнения с бумажно-масляной изоляцией на номинальные напряжения от 110 до 750 кВ включительно переменного напряжения частотой от 15 до 60 Гц, предназначенные для трансформаторов (автотрансформаторов), реакторов, масляных выключателей, линейные вводы, а также вводы с твердой изоляцией на номинальное напряжение 110 кВ для трансформаторов.

Настоящий стандарт устанавливает требования к вводам, изготовляемым для нужд народного хозяйства и для экспорта.

Стандарт не распространяется на вводы, предназначенные для работы в газовой среде, отличающейся по составу от атмосферного воздуха, и на вводы с бумажно-масляной изоляцией для кабельного подключения трансформатора.

(Измененная редакция, Изм. N 1).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Типы вводов и их основные размеры - по ГОСТ 23865-79.

1.2. Основные параметры:

номинальные линейные, напряжения (![]() ) и наибольшие рабочие линейные напряжения (

) и наибольшие рабочие линейные напряжения (![]() ) по ГОСТ 721-77 для электрооборудования;

) по ГОСТ 721-77 для электрооборудования;

номинальные токи - по ГОСТ 6827-76;

угол установки к вертикали:

0° - для вводов, предназначенных для реакторов броневого типа;

от 0 до 15° - для вводов, предназначенных для масляных выключателей;

от 0 до 30° - для вводов напряжением свыше 330 кВ, предназначенных для трансформаторов;

от 0 до 45° - для вводов напряжением до 330 кВ включительно, предназначенных для трансформаторов и реакторов стержневого типа;

от 0 до 60° - для вводов 110 кВ с твердой изоляцией для трансформаторов;

от 0 до 90° - для вводов линейных и специального исполнения напряжением до 500 кВ.

(Измененная редакция, Изм. N 1).

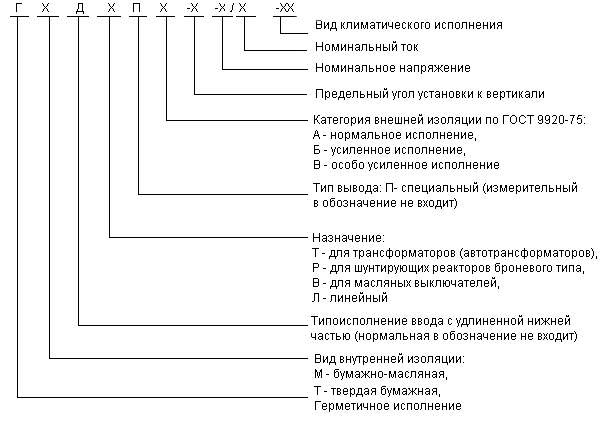

1.3. В условном обозначении ввода буквы и цифры означают:

Примеры условных наименований вводов при их заказе и в документации других изделий:

ввод герметичного исполнения, с бумажно-масляной изоляцией, предназначенный для трансформатора, имеющий специальный вывод и категорию А внешней изоляции, с предельным углом установки к вертикали 45°, на напряжение 330 кВ, номинальный ток 2000 А, вида климатического исполнения У1:

Ввод ГМТПА-45-330/2000 У1 ГОСТ 10693-81

ввод герметичного исполнения, с твердой изоляцией, с удлиненной нижней частью, предназначенный для трансформатора, имеющий измерительный вывод и категорию Б внешней изоляции, с предельным углом установки к вертикали 60°, на напряжение 110 кВ, номинальный ток 800 А, вида климатического исполнения Т1:

Ввод ГТДТБ-60-110/800 Т1 ГОСТ 10693-81

То же, но с нормальной (не удлиненной) нижней частью:

Ввод ГТТБ-60-110/800 Т1 ГОСТ 10693-81

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Вводы должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 23865-79 и конструкторской документации, утвержденной в установленном порядке.

2.2. Вводы должны иметь:

вывод измерительный для измерения тангенса угла диэлектрических потерь (![]() ) и емкости (

) и емкости (![]() ) или вывод специальный у вводов с измерительным конденсатором, предназначенным для подключения приспособления для измерения напряжения (ПИН) в условиях эксплуатации и для измерения тангенса угла диэлектрических потерь и емкости. Эти выводы могут быть использованы для измерения интенсивности частичных разрядов (ЧР), а также для подключения устройства контроля изоляции ввода (КИВ);

) или вывод специальный у вводов с измерительным конденсатором, предназначенным для подключения приспособления для измерения напряжения (ПИН) в условиях эксплуатации и для измерения тангенса угла диэлектрических потерь и емкости. Эти выводы могут быть использованы для измерения интенсивности частичных разрядов (ЧР), а также для подключения устройства контроля изоляции ввода (КИВ);

встроенные или выносные компенсаторы для компенсации температурных изменений объема масла во вводе;

указатели давления масла во вводе, за исключением вводов с твердой изоляцией, устанавливаемые:

у вводов со встроенными компенсаторами давления непосредственно на вводе; у вводов с выносными компенсаторами давления на электрооборудовании в месте, удобном для наблюдения, при этом трубка, соединяющая указатель давления с выносным компенсатором, должна иметь длину, обеспечивающую установку указателя, но не более 5 м. Допускается установка указателя давления на отдельной стойке с трубкой длиной не более 12 м по требованию потребителя;

приспособления для подъема ввода, расположенные на соединительной втулке;

отверстия на опорном фланце соединительной втулки для выпуска воздуха из бака трансформатора (или реактора) при заливке его маслом и подсоединения газоотводных труб у вводов для трансформаторов и реакторов в соответствии с согласованными и утвержденными габаритными чертежами.

(Измененная редакция, Изм. N 1).

2.3. В конструкции вводов должна предусматриваться возможность установки трансформаторов тока в соответствии с ГОСТ 23865-79.

В случаях, когда установка трансформаторов тока предусмотрена в зоне верхней части нижней фарфоровой покрышки, их необходимо имитировать при электрических испытаниях, а также в эксплуатации, если трансформаторы тока не устанавливаются.

2.4. Конструкция и материалы вводов для шунтирующих реакторов броневого типа должны быть выбраны таким образом, чтобы обеспечить возможность работы нижней части вводов в переменном магнитном поле с индукцией не более:

0,35 Т - для вводов на напряжение до 500 кВ включительно;

0,40 Т - для вводов на напряжение 750 кВ.

2.5. Конструкция вводов для шунтирующих реакторов броневого типа должна обеспечивать работоспособность вводов при расстоянии от нижнего фланца соединительной втулки до заземленных частей реакторов по фарфору нижней покрышки:

350 мм - для вводов на напряжение 500 кВ;

400 мм - для вводов на напряжение 750 кВ.

2.6. Основной внутренней изоляцией между токоведущей трубой и заземленным фланцем у вводов должна быть изоляционная бумага, разделенная на слои уравнительными обкладками из проводящего или полупроводящего материала и пропитанная изоляционным маслом или склеенная смолой.

2.7. Вводы должны допускать замену указателя давления масла без снятия давления с ввода.

2.8. Вводы для трансформаторов, реакторов, масляных выключателей должны допускать заливку трансформатора, реактора, масляного выключателя маслом с температурой не выше 90 °С при давлении 66 Па (0,5 мм рт.ст.), причем перепад температур между фарфором погружаемой части ввода и заливаемым маслом не должен превышать 40 °С.

2.9. Опорные фланцы вводов для трансформаторов и реакторов должны быть герметичными.

2.10. Вводы должны быть герметичными. Вводы с бумажно-масляной изоляцией должны выдерживать испытательное давление масла не менее чем на (0,1±0,01) МПа превышающее максимальное рабочее давление.

(Измененная редакция, Изм. N 1).

2.11. Изоляция вводов должна соответствовать требованиям ГОСТ 1516.1-76 и ГОСТ 20690-75.

2.12. Вводы для трансформаторов, реакторов и масляных выключателей на напряжение 220 кВ и выше должны быть стойкими в отношении теплового пробоя при напряжении промышленной частоты, равном 1,2![]() .

.

2.13. Кажущийся заряд частичных разрядов в изоляции вводов должен быть не более 10![]() К у вводов с бумажно-масляной изоляцией и не более 2,5·10

К у вводов с бумажно-масляной изоляцией и не более 2,5·10![]() К у вводов с твердой изоляцией. Значение испытательного напряжения при измерении частичных разрядов должно быть не менее 1,5

К у вводов с твердой изоляцией. Значение испытательного напряжения при измерении частичных разрядов должно быть не менее 1,5![]() у вводов для трансформаторов и реакторов и не менее 1,05

у вводов для трансформаторов и реакторов и не менее 1,05![]() для остальных вводов.

для остальных вводов.

(Измененная редакция, Изм. N 1).

2.14. Конструкция вводов на напряжение 330 кВ и выше должна соответствовать требованиям ГОСТ 1516.1-76 в отношении отсутствия видимой короны.

2.15. Вводы должны выдерживать ток термической стойкости (![]() ), равный

), равный

![]() ,

,

где ![]() - номинальный ток ввода.

- номинальный ток ввода.

Время протекания тока термической стойкости составляет 2 с у вводов для трансформаторов и реакторов и 1 с для остальных вводов.

Максимальное значение первого пика тока динамической стойкости (![]() ) должно составлять

) должно составлять

![]() .

.

(Измененная редакция, Изм. N 1).

2.16. Вводы для масляных выключателей должны выдерживать ток термической и динамической стойкости, указанный в табл.1.

Таблица 1

|

Токовые характеристики, кА | |||||

|

Предельный сквозной ток электродинамической стойкости | |||||

|

Обозначение вводов |

Номинальный ток отключения выключателя, кА |

Сопротивление токоведущей цепи ввода, мкОм |

Предельный ток термичес- кой стойкости (в течение 3 с) |

Амплитудное значение |

Начальное действующее значение периодической составляющей |

|

ГМВБ-15-110/1000 Т1 |

20 |

70 |

20 |

52 |

20 |

|

ГМВБ-15-110/2000 У1 |

50 |

50 |

135 |

50 | |

2.17. Температура нагрева металлических деталей вводов при протекании номинального тока не должна превышать значений, указанных в табл.2.

Таблица 2

|

Металлические детали ввода |

Наибольшая допустимая температура нагрева, °С |

Превышение температуры над температурой окружающего воздуха 35 °С для вводов исполнения У и ХЛ |

|

Контактные детали из меди и ее сплавов: |

||

|

без покрытия оловом |

80 |

45 |

|

с покрытием оловом |

100 |

65 |

|

Нетоковедущие металлические детали, не изолированные, соприкасающиеся с трансформаторным маслом |

100 |

65 |

Для вводов исполнения Т пересчет превышения температур - по ГОСТ 15963-79.

2.18. Вводы для трансформаторов и реакторов должны допускать перегрузку по току, предусмотренную для трансформаторов по ГОСТ 11677-75 и ГОСТ 14209-69.

2.19. Сопротивление токоведущей цепи вводов для масляных выключателей на постоянном токе при температуре 20° С должно соответствовать значениям, указанным в табл.1.

2.20. Длина пути утечки по поверхности внешней изоляции вводов должна соответствовать ГОСТ 9920-75 но категориям А, Б и В.

(Измененная редакция, Изм. N 1).

2.21. Сопротивление изоляции специального и измерительного выводов должно быть не менее 1500 МОм.

2.22. Измерительный и специальный выводы должны без пробоя и перекрытия выдерживать в течение 1 мин испытательные напряжения промышленной частоты:

7,5 кВ - для измерительного вывода;

15 кВ - для специального вывода.

2.23. Емкость и тангенс угла диэлектрических потерь вводов

2.23.1. Расчетное значение емкости основной изоляции ввода (![]() ) зависит от конструкции ввода и должно указываться в конструкторской и технологической документации, утвержденной в установленном порядке. Фактическое значение емкостей (

) зависит от конструкции ввода и должно указываться в конструкторской и технологической документации, утвержденной в установленном порядке. Фактическое значение емкостей (![]() ) и (

) и (![]() ) должно указываться в документе о качестве ввода.

) должно указываться в документе о качестве ввода.

Значение емкости между последней обкладкой и втулкой (![]() ) не должно превышать 5000 пФ.

) не должно превышать 5000 пФ.

(Измененная редакция, Изм. N 1).

2.23.2. (Исключен, Изм. N 1).

2.23.3. Тангенс угла диэлектрических потерь основной изоляции (![]() ), его прирост (

), его прирост (![]() ), а также тангенс угла диэлектрических потерь изоляции между последней обкладкой и втулкой (

), а также тангенс угла диэлектрических потерь изоляции между последней обкладкой и втулкой (![]() ) или измерительного конденсатора (

) или измерительного конденсатора (![]() ), измеренные при температуре 10-40 °С, не должны превышать указанных в табл.4 для вводов с бумажно-масляной изоляцией и указанных в п.2.23.5 для вводов с твердой изоляцией.

), измеренные при температуре 10-40 °С, не должны превышать указанных в табл.4 для вводов с бумажно-масляной изоляцией и указанных в п.2.23.5 для вводов с твердой изоляцией.

Таблица 4

|

|

|

|

||||

|

Номинальное напряжение, кВ |

Наибольшее рабочее напря- жение, кВ |

|

от 0,3 |

от 0,3 |

|

|

|

110 |

126 |

0,007 |

0,001 |

(0,0015-0,003)* |

0,007 |

0,012 |

|

150 |

172 |

0,007 |

0,0007 |

(0,0015-0,003)* |

0,007 |

0,010 |

|

220 |

252 |

0,006 |

0,0006 |

(0,0015-0,003)* |

0,006 |

0,010 |

|

330 |

363 |

0,006 |

0,0006 |

(0,0015-0,003)* |

0,006 |

0,010 |

|

500 |

525 |

0,006 |

0,0006 |

0,003 |

0,006 |

0,008 |

|

750 |

787 |

0,006 |

0,0006 |

0,003 |

0,006 |

0,008 |

_______________

* С 01.01.89 г. завод-изготовитель устанавливает одно нормированное значение в пределах диапазона.

Измерения ![]() и

и ![]() проводят при напряжении 0,3

проводят при напряжении 0,3![]() , 0,6

, 0,6![]() и 0,85

и 0,85![]() , а у вводов с номинальным напряжением 150 кВ и выше также при напряжении 35 кВ.

, а у вводов с номинальным напряжением 150 кВ и выше также при напряжении 35 кВ.

Измерение ![]() и

и ![]() при напряжении 10 кВ.

при напряжении 10 кВ.

Измерение ![]() и

и ![]() при напряжении 5 кВ.

при напряжении 5 кВ.

(Измененная редакция, Изм. N 1).

2.23.4. (Исключен, Изм. N 1).

2.23.5. У вводов с твердой изоляцией ![]() при 0,6

при 0,6![]() не должен быть выше 0,01;

не должен быть выше 0,01; ![]() при изменении напряжения от 0,3 до 0,6

при изменении напряжения от 0,3 до 0,6![]() не должен быть выше 0,001;

не должен быть выше 0,001; ![]() при изменении напряжения от 0,3 до 0,85

при изменении напряжения от 0,3 до 0,85![]() не должен быть выше 0,003.

не должен быть выше 0,003.

(Измененная редакция, Изм. N 1).

2.24. В части воздействия механических факторов внешней среды вводы должны соответствовать группе условий эксплуатации М6 по ГОСТ 17516-72, а вводы для масляных выключателей дополнительно должны выдерживать:

нагрузки, действующие на них в процессе включения и отключения выключателя в пределах номинальной мощности отключения выключателя, для которого данный ввод разработан;

по механической износостойкости - число операций (без токовой нагрузки), предусмотренных ГОСТ 687-78 для соответствующего выключателя.

2.25. Вводы должны выдерживать испытания консольными нагрузками в течение 1 мин. Значения испытательных консольных нагрузок указаны в табл.5.

Таблица 5

|

|

Номинальный ток, А | |||

|

Напряжение, кВ |

до 800 |

1000-1600 |

2000, 2500 |

3150, 4000 |

|

Нагрузка, Н | ||||

|

110 |

1000 |

1250 |

2000 |

4000 |

|

150, 220 |

1250 |

1600 |

2500 |

4000 |

|

330 и выше |

2500 |

2500 |

3150 |

5000 |

Максимальная длительная консольная нагрузка в условиях эксплуатации, включая ветровую нагрузку, составляет:

50% испытательных значений, если ввод установлен под углом, не превосходящим 30° к вертикали;

30% испытательных значений, если ввод установлен под углом, превосходящим 30° к вертикали.

2.26. Номинальные значения климатических факторов для вводов климатических исполнений У1, ХЛ1, Т1 по ГОСТ 15150-69 и ГОСТ 15543-70, но при этом высота над уровнем моря для вводов 110-500 кВ не более 1000 м и для вводов 750 кВ не более 500 м. Эффективное значение температуры окружающего воздуха 40 °С для исполнения У1 и ХЛ1 и 50 °С для исполнения Т1.

Компенсаторы температурного расширения масла должны обеспечивать давление масла во вводе в расчетных пределах при расчетном диапазоне изменения температуры.

2.25, 2.26. (Измененная редакция, Изм. N 1).

2.27-2.29. (Исключены, Изм. N 1).

2.30. Вероятность безотказной работы ввода на наработку 8800 ч должна быть не менее 0,999, для вводов высшей категории - 0,9995.

Параметр потока отказов - не более 1,1·10![]() 1/ч.

1/ч.

Установленная безотказная наработка - не менее 40000 ч.

Установленный полный срок службы вводов, включая срок сохраняемости, - не менее 25 лет.

Срок сохраняемости до ввода в эксплуатацию составляет 3 года.

(Измененная редакция, Изм. N 1).

2.31. Фарфоровые покрышки вводов должны соответствовать требованиям ГОСТ 5862-79.

2.32. Трансформаторное масло, заливаемое во вводы, должно соответствовать требованиям ГОСТ 982-80 для масла марки Т-750 или масел других марок, имеющих характеристики не ниже, чем для масла Т-750, и применяемых для электрооборудования соответствующих классов напряжения.

Масло, заливаемое во вводы с твердой изоляцией, должно иметь пробивное напряжение не менее 60 кВ и влагосодержание не более 10 г/т.

Масло, заливаемое во вводы с бумажно-масляной изоляцией с расчетным количеством масла менее 10 кг, должно иметь характеристики:

пробивное напряжение не менее 70 кВ;

тангенс угла диэлектрических потерь при 90 °С не более 0,005;

влагосодержание не более 10 г/т;

газосодержание не более 0,3%;

механические примеси не более 5 г/т.

Масло, отобранное из ввода с бумажно-масляной изоляцией, должно иметь характеристики:

пробивное напряжение не менее 70 кВ;

тангенс угла диэлектрических потерь при 90 °С не более 0,005;

влагосодержание не более 10 г/т;

газосодержание не более 1%;

механические примеси не более 10 г/т.

(Измененная редакция, Изм. N 1).

2.33. Все материалы, идущие на изготовление вводов, должны быть стойкими по отношению к трансформаторному маслу.

2.34. Рабочие поверхности контактных деталей вводов должны быть без трещин, раковин, плен, заусенцев и других дефектов, снижающих их качество.

Контактные детали, подвергающиеся атмосферным воздействиям, должны иметь надежное противокоррозионное металлическое покрытие.

2.35. Внешние металлические детали вводов, подвергающиеся коррозии, должны покрываться специальными гальваническими или лакокрасочными покрытиями, стойкими к атмосферным воздействиям.

(Измененная редакция, Изм. N 1).

2.36. Указатель давления масла во вводе должен быть вибростойким, брызгозащищенным и стойким к климатическим факторам по ГОСТ 15543-70, ГОСТ 15150-69.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Конструкция вводов должна соответствовать требованиям ГОСТ 12.2.007.0-75, ГОСТ 12.2.007.2-75, ГОСТ 12.2.007.3-75.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект поставки ввода должны входить:

ввод;

комплектующие детали, указанные в нормативно-технической документации, утвержденной в установленном порядке, на конкретный тип ввода;

документ о качестве;

упаковочный лист;

техническое описание и инструкция по эксплуатации.

4.2. Документ о качестве для вводов, которым в установленном порядке присвоен государственный Знак качества, должен иметь его изображение.

(Измененная редакция, Изм. N 1).

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки ввода на соответствие требованиям настоящего стандарта предприятие-изготовитель проводит приемо-сдаточные, приемочные, периодические и типовые испытания.

(Измененная редакция, Изм. N 1).

5.2. Приемо-сдаточные испытания

5.2.1. Приемо-сдаточным испытаниям подвергают каждый ввод.

5.2.2. Приемо-сдаточные испытания проводят по пп.1-8 табл.6. Под партией понимают вводы, изготовленные в одном технологическом цикле.

При испытании трансформаторного масла для вводов с номинальным напряжением 110-220 кВ отбирают от партии 10% вводов.

При испытании частичных разрядов для вводов 110-220 кВ отбирают от партии 20% вводов.

При получении неудовлетворительных результатов испытаний, хотя бы на одном вводе, изготовитель проверяет каждый ввод в партии.

5.2.3. Вводы считают выдержавшими испытание, если они удовлетворяют требованиям настоящего стандарта.

5.3. Периодические испытания

5.3.1. Периодические испытания изготовитель проводит на одном вводе каждого номинального напряжения и одинаковой технологии изготовления по пп.1-14, 21 и 22 (в части соответствия группе условий эксплуатации), за исключением испытаний под дождем по пп.10 и 11, табл.6, не реже одного раза в 5 лет.

(Измененная редакция, Изм. N 1).

Таблица 6

|

Проверки и испытания |

Технические требования |

Методы |

|

1. Проверка внешнего вида и размеров |

По п.2.1 |

По п.6.2 |

|

2. Испытание трансформаторного масла* |

По п.2.32 |

По п.6.16 |

|

3. Испытание на герметичность |

По п.2.10 |

По п.6.4 |

|

4. Измерение сопротивления токоведущей цепи ввода для масляного выключателя |

По п.2.19 |

По п.6.8 |

|

5. Измерение сопротивления изоляции измерительного и специального выводов |

По п.2.21 |

По п.6.9 |

|

6. Измерение емкости и тангенса угла диэлектрических потерь |

По п.2.23 |

По п.6.11 |

|

7. Испытание одноминутным испытательным напряжением в сухом состоянии |

По пп.2.11, 2.22 |

По пп.6.5; 6.10 |

|

8. Измерение частичных разрядов** |

По п.2.13 |

По п.6.20 |

|

9. Испытание грозовыми импульсами |

По п.2.11 |

По п.6.5 |

|

10. Испытание плавным подъемом напряжения промышленной частоты в сухом состоянии и под дождем |

По п.2.11 |

По п.6.5 |

|

11. Испытание коммутационными импульсами напряжения в сухом состоянии и под дождем |

По п.2.11 |

По п.6.5 |

|

12. Испытание фарфоровых покрышек |

По пп.2.8, 2.31 |

По ГОСТ 5862-79 |

|

13. Измерение длины пути утечки по поверхности внешней изоляции |

По п.2.20 |

По п.6.18 |

|

14. Испытание на стойкость в отношении теплового пробоя |

По п.2.12 |

По ГОСТ 1516.2-76 |

|

15. Испытание на герметичность опорного фланца |

По п.2.9 |

По п.6.3 |

|

16. Испытание на отсутствие видимой короны |

По п.2.14 |

По п.6.5 |

|

17. Испытание на нагрев номинальным током |

По пп.2.17, 2.18 |

По п.6.7 |

|

18. Проверка на стойкость при действии токов короткого замыкания |

По пп.2.15, 2.16, 2.24 |

По п.6.6 |

|

19. Испытание консольными нагрузками |

По п.2.25 |

По п.6.12 |

|

20. Климатические испытания |

По п.2.26 |

По п.6.14 |

|

21. Проверка показателей надежности |

По п.2.30 |

По п.6.15 |

|

22. Испытание на механическую стойкость |

По п.2.24 |

По п.6.13 |

|

23. Испытание ввода в упаковке на прочность при транспортировании |

По пп.7.3.1, 7.3.2 |

По п.6.17 |

|

24. Испытание на совместимость материалов с трансформаторным маслом |

По п.2.33 |

По п.6.19 |

_______________

* Для вводов с твердой изоляцией и вводов с расчетным количеством масла менее 10 кг производится только контроль масла, заливаемого во вводы. До 01.01.89 изготовитель проводит проверку на содержание механических примесей по требованию потребителя.

** До 01.01.89 вводы на номинальные напряжения 500 и 750 кВ испытываются при напряжении 400 кВ.

При приемочных испытаниях проводится анализ растворенных в масле газов.

(Измененная редакция, Изм. N 1).

5.3.2. Периодические испытания вводов, выпускаемых повторно мелкими сериями, допускается не проводить.

5.4. Типовые испытания

5.4.1. Типовые испытания проводят по программе, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 1).

5.4.2. (Исключен, Изм. N 1).

5.5. Приемочные испытания проводят по пп.1-20, 22 (в части дополнительных требований к вводам для масляных выключателей), 23 и 24 табл.6.

5.6. Результаты приемочных, периодических и типовых испытаний считают удовлетворительными, если характеристики ввода соответствуют требованиям настоящего стандарта и при осмотре не обнаружено повреждений на наружной и внутренней поверхностях ввода и слоях изоляции.

Протоколы приемочных, периодических и типовых испытаний предъявляют потребителю по его требованию.

5.5, 5.6. (Введены дополнительно, Изм. N 1).

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. (Исключен, Изм. N 1).

6.2. Проверка внешнего вида и размеров

Отсутствие видимых дефектов ввода определяют визуально.

Размеры ввода проверяют в процессе его изготовления на деталях с помощью мерительного инструмента, обеспечивающего точность измерений в пределах допусков, указанных на рабочих чертежах.

(Измененная редакция, Изм. N 1).

6.3. Испытание на герметичность опорного фланца

Соединительную втулку ввода устанавливают и уплотняют на крышке специального бака, заполненного трансформаторным маслом. Отверстия на опорном фланце втулки заглушают.

В баке создают избыточное давление, равное 0,1 МПа (1 кгс/см![]() ), и выдерживают его в течение 30 мин при температуре окружающего воздуха не ниже 10 °С.

), и выдерживают его в течение 30 мин при температуре окружающего воздуха не ниже 10 °С.

Соединительную втулку считают выдержавшей испытание, если во время испытания давление оставалось постоянным, т.е. не отличалось более чем на ±0,01 МПа (±0,1 кгс/см![]() ) от указанного и не было обнаружено течи масла.

) от указанного и не было обнаружено течи масла.

Допускается проводить испытание соединительных втулок давлением воздуха. При этом бак должен быть заполнен воздухом под давлением (0,25±0,01) МПа и давление должно удерживаться в течение 15 мин. Считают, что втулка выдержала испытание, если не обнаружены признаки утечки.

6.4. При проведении приемочных испытаний вводов с бумажно-масляной изоляцией ввод нагревают до температуры масла во вводе 75 °С и выдерживают в течение 12 ч. Давление во вводе должно быть выше максимального рабочего давления на (0,1±0,01) МПа. Ввод считается выдержавшим испытание, если не было обнаружено течи масла. Допускается проводить испытание на макетах. Испытание допускается не проводить, если ввод имеет конструкцию уплотнений аналогичную испытанной ранее на другом вводе или макете.

При проведении приемо-сдаточных испытаний вводов с выносными компенсаторами (баками давления) испытываются без баков давления. Во вводе с бумажно-масляной изоляцией создают избыточное давление, превышающее на (0,1 ±0,01) МПа максимальное рабочее давление, и выдерживают его в течение 1 ч при температуре окружающего воздуха не ниже 10 °С. Ввод считается выдержавшим испытание, если не было обнаружено течи масла.

Вводы с твердой изоляцией испытывают по методу завода-изготовителя.

Вводы с встроенными компенсаторами, разработанные до 01.01.88, допускается испытывать при давлении, равном 1,1 максимального рабочего давления.

(Измененная редакция, Изм. N 1).

6.5. Испытание испытательными напряжениями - по ГОСТ 1516.2-76 со следующими дополнениями:

вводы (кроме линейных) нижней частью погружают в трансформаторное масло;

на вводы устанавливают испытательные экраны;

для имитации трансформаторов тока согласно п.2.3 и заземляемых частей согласно п.2.5 применяют металлическое кольцо диаметром не более внутреннего диаметра трансформаторов тока из трубы или прутка диаметром не менее 10 мм. Это кольцо устанавливают на уровне, соответствующем нижнему торцу имитируемых трансформаторов тока или конструктивных заземляемых частей шунтирующих реакторов. Кольцо должно быть механически и электрически связано с соединительной втулкой ввода.

6.6. Термическая и динамическая стойкость вводов для трансформаторов, реакторов и линейных, при токах короткого замыкания, определяемых по п.2.15, подтверждаются расчетами.

Испытания на стойкость при токах короткого замыкания вводов для масляных выключателей, а также испытания при коммутации коротких замыканий проводят с соответствующими масляными выключателями по ГОСТ 687-78.

6.7. Испытание ввода на нагрев номинальным током

Испытание проводят при номинальном токе ввода.

Вводы, кроме линейных, нижней частью погружают в трансформаторное масло, температура которого при испытании должна на (60±2) °С превышать температуру окружающего воздуха.

Вводы, у которых через центральную трубу пропускается токоведущий кабель, монтируют с подводящим проводом того же сечения, что и токоведущий кабель ввода.

Температуру металлических деталей ввода измеряют термометром или термопарами.

Испытание проводят до стабилизации температуры во всех точках, т.е. когда температура в течение 2 ч подряд не будет изменяться более чем на ±2 °С.

Ввод считают выдержавшим испытание, если температура металлических деталей ввода не превысит значений, указанных в п.2.17.

6.6, 6.7. (Измененная редакция, Изм. N 1).

6.8. Измерение сопротивления токоведущей цепи

Измерение сопротивления токоведущей цепи вводов производят микроомметром.

При измерении контактные части ввода не должны касаться земли.

Измерительные провода от прибора подключают к верхнему и нижнему контактным наконечникам.

Измерение производят при температуре окружающего воздуха от 10 до 40 °С.

Результаты измерения считают удовлетворительными, если сопротивление, приведенное к температуре 20 °С, не превысит значений, указанных в п.2.19.

6.9. Измерение сопротивления изоляции измерительного или специального выводов.

Измерение производят мегаомметром на напряжении 1000-2500 В.

Вывод должен быть в чистом и сухом состоянии.

Один проводник от мегаомметра подсоединяют к выводу, второй - к соединительной втулке. При этом измерительный вывод разземляют.

Результаты измерения считают удовлетворительными, если сопротивление измерительного или специального вывода ввода соответствует значению, указанному в п.2.21.

6.10. Испытание измерительного или специального вывода ввода

Испытание проводят до установки вывода на ввод, при этом нижнюю часть вывода погружают в трансформаторное масло, а верхняя находится в воздухе в сухом и чистом состоянии.

Вывод считают выдержавшим испытание, если во время испытания напряжением, указанным в п.2.22, не произошло пробоя или перекрытия.

6.11. Измерение емкости (![]() ) и тангенса угла диэлектрических потерь (

) и тангенса угла диэлектрических потерь (![]() ).

).

Тангенс угла диэлектрических потерь и емкость измеряют с помощью измерительного моста переменного тока.

Измерения ![]() и

и ![]() основной изоляции производят до и после приложения каждого вида испытательного напряжения.

основной изоляции производят до и после приложения каждого вида испытательного напряжения.

При проведении измерений ![]() и

и ![]() соединительную втулку заземляют, напряжение подают на контактную клемму, измерительный провод моста подключают к предварительно разземленному выводу ввода.

соединительную втулку заземляют, напряжение подают на контактную клемму, измерительный провод моста подключают к предварительно разземленному выводу ввода.

Измерения ![]() и

и ![]() измерительного конденсатора или

измерительного конденсатора или ![]() и

и ![]() между последней обкладкой и втулкой производят по нормальной или перевернутой схеме.

между последней обкладкой и втулкой производят по нормальной или перевернутой схеме.

Результаты измерений считают удовлетворительными, если ![]() и его прирост

и его прирост ![]() , а также

, а также ![]() или

или ![]() не превышают значений, указанных в пп.2.23.3 и 2.23.5.

не превышают значений, указанных в пп.2.23.3 и 2.23.5.

(Измененная редакция, Изм. N 1).

6.12. Механические испытания вводов консольными нагрузками

При испытании ввод устанавливают в вертикальное положение, опорный фланец соединительной втулки жестко закрепляют. Во вводе создают наибольшее рабочее давление.

Испытание проводят приложением к контактной клемме ввода нормированной для данного типа ввода нагрузки согласно п.2.25. Направление нагрузки перпендикулярно к оси ввода.

Время выдержки нагрузки 1 мин.

Ввод считают выдержавшим испытание, если:

а) во время испытания не будет выявлено следующих признаков повреждения ввода:

видимой деформации деталей ввода;

трещин;

течи масла;

б) ввод выдерживает повторно испытание одноминутным напряжением частоты 50 Гц в сухом состоянии.

6.13. Испытание вводов для масляных выключателей на механическую износостойкость (число операций без токовой нагрузки) проводят с соответствующими масляными выключателями по ГОСТ 687-78.

Проверку соответствия требованиям в части группы условий эксплуатации проводят расчетом на основании анализа данных эксплуатации за срок службы по методу завода-изготовителя.

6.14. Испытание на стойкость к воздействию климатических факторов проводят с целью подтверждения соответствия компенсатора температурного расширения масла климатическому исполнению и стойкости применяемых материалов к воздействию климатических факторов.

Испытание компенсаторов допускается проводить на макетах. Верхнее и нижнее значение температур при испытании могут отличаться от соответствующих климатическому исполнению при обеспечении расчетного диапазона изменения температуры.

Испытание на стойкость применяемых материалов к воздействию климатических факторов проводят:

для вводов климатического исполнения Т1 по ГОСТ 15963-79 и ГОСТ 15151-69;

для вводов климатического исполнения ХЛ1 по ГОСТ 17412-72 и ГОСТ 16962-71.

Допускается проводить эти испытания на отдельных узлах и деталях ввода.

Если применяемые материалы удовлетворяют климатическому исполнению по соответствующим стандартам или техническим условиям, то испытания проводят только на соответствие компенсатора температурного расширения масла климатическому исполнению.

6.15. Проверку показателей надежности проводят на основании анализа данных эксплуатации расчетом по методу завода-изготовителя.

6.16. Испытание трансформаторного масла

Определение пробивного напряжения и тангенса угла диэлектрических потерь масла проводят по ГОСТ 6581-75.

Определение влагосодержания масла - по ГОСТ 7822-75.

Определение газосодержания по методу завода-изготовителя.

Определение механических примесей по РТМ 34-70-653-83.

Проба масла отбирается из ввода не менее чем через 6 ч после заливки.

6.13-6.16. (Измененная редакция, Изм. N 1).

6.17. Проверка способности ввода в упаковке выдерживать механические воздействия при транспортировании осуществляется путем бесперегрузочной перевозки ввода в упаковке на автомашине по дорогам с асфальтобетонным покрытием на расстояние 10000 км или по дорогам с грунтовым покрытием на расстояние 2000 км. Испытание проводится на типопредставителе по массе и конструкции ввода и упаковки.

Если ввод-типопредставитель выдерживает механические воздействия при транспортировании в условиях транспортирования различными видами транспорта с перегрузками на расстоянии не менее 1000 км, то испытание, указанное в первом абзаце, допускается не проводить.

6.18. Проверка соответствия длины пути утечки по поверхности внешней изоляции проводится по ГОСТ 9920-75. Допускается проводить измерение на покрышках.

6.19. Проверка совместимости конструкционных материалов и трансформаторного масла, применяемых при изготовлении ввода, проводится на моделях по методу завода-изготовителя.

6.20. Измерение частичных разрядов - по ГОСТ 20074-83.

Определение растворенных в масле газов проводится до и после приложения одноминутного испытательного напряжения и испытания с измерением частичных разрядов.

Содержание водорода, метана и ацетилена не должно изменяться при уровне чувствительности по водороду 10![]() %, по метану и ацетилену 10

%, по метану и ацетилену 10![]() %.

%.

6.17-6.20. (Введены дополнительно, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка

7.1.1. Требования к маркировке - по ГОСТ 18620-86.

7.1.2. Каждый ввод должен иметь на наружных заземляемых, легко доступных осмотру частях арматуры, табличку из материала, не подвергающегося коррозии, с указанием:

товарного знака предприятия-изготовителя;

обозначения основного конструкторского документа на ввод;

условного обозначения ввода;

массы ввода в килограммах;

заводского номера;

даты выпуска;

обозначения настоящего стандарта.

На вводах, предназначенных для экспорта, дополнительно наносят надпись "Сделано в СССР".

7.1.3. Для вводов, имеющих выносной компенсатор-бак давления, на торце бака давления должна быть табличка с указанием:

товарного знака предприятия-изготовителя;

заводского номера;

давления максимального в мегапаскалях (килограмм-сила на квадратный сантиметр);

массы бака в килограммах.

7.2. Упаковка

7.2.1. Упаковка и консервация вводов по ГОСТ 23216-78 для условий хранения, транспортирования и срока сохраняемости, указанных в п.7.3.

7.2.2. Вводы на напряжения 110, 150 кВ упаковывают в деревянные ящики типа VI-2 по ГОСТ 2991-76.

7.2.3. Вводы на напряжения 220, 330 кВ упаковывают в деревянные каркасы по ГОСТ 10198-78 или в металлические каркасы в соответствии с конструкторской документацией.

7.2.4. Вводы на напряжение 500 кВ и выше упаковывают в металлические каркасы в соответствии с конструкторской документацией.

7.2.5. Деревянные и металлические каркасы должны обшиваться в соответствии с требованиями ГОСТ 10198-78.

7.2.6. Крепление ввода в упаковке - по ГОСТ 23216-78, комбинированное.

7.2.7. Ящики для упаковки вводов, поставляемых на экспорт, должны соответствовать требованиям ГОСТ 24634-81.

7.2.8. Нижняя часть вводов с твердой изоляцией и стакан из диэлектрика вводов для шунтирующих реакторов броневого типа на время транспортирования и хранения должны быть дополнительно внутри упаковки закрыты от атмосферных воздействий и защищены от случайных механических повреждений.

7.2.9. Контактный зажим (шпилька) вводов, у которых подключение осуществляют пайкой отводов в контактном зажиме, упаковывают так, чтобы им можно было пользоваться, не распаковывая ввода.

7.2.10. Транспортная маркировка - по ГОСТ 14192-77 с нанесением манипуляционных знаков: "Осторожно-хрупкое", "Верх, не кантовать", "Место строповки", а также дополнительные надписи: "С горки не спускать".

На упаковке для вводов, которым в установленном порядке присвоен государственный Знак качества, должно быть нанесено его изображение по ГОСТ 1.9-67.

7.2.11. Упаковывание технической и сопроводительной документации и маркировка ее упаковки - по ГОСТ 23216-78.

7.3. Транспортирование и хранение

7.3.1. Транспортирование вводов осуществляют железнодорожным транспортом, автотранспортом по дорогам с асфальтовым и грунтовым покрытиями и морским транспортом в трюмах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

При транспортировании вводов на открытом подвижном составе по железной дороге погрузка, размещение, крепление должны соответствовать техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения. Количество ярусов упаковок по высоте определяет завод - изготовитель вводов.

(Измененная редакция, Изм. N 1).

7.3.2. Условия транспортирования в части воздействия механических факторов - жесткие (Ж) по ГОСТ 23216-78.

7.3.3. Условия транспортирования в части воздействия климатических факторов:

при железнодорожных и автоперевозках - такие же как условия хранения 9 (ОЖ1) по ГОСТ 15150-69;

при морских перевозках в трюмах - такие же как условия хранения 3 (Ж3) по ГОСТ 15150-69.

7.3.4. Сроки транспортирования по ГОСТ 23216-78.

7.3.5. Условия хранения вводов 8 (ОЖ3) по ГОСТ 15150-69 - для внутрисоюзных поставок и 6 (ОЖ2) по ГОСТ 15150-69 - для экспорта при сроке сохраняемости до ввода в эксплуатацию по п.2.30.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель гарантирует соответствие вводов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

Гарантийный срок эксплуатации вводов - три года со дня ввода в эксплуатацию.

Гарантийный срок эксплуатации вводов, которым в установленном порядке присвоен государственный Знак качества, - пять лет со дня ввода в эксплуатацию.

Гарантийный срок эксплуатации вводов, предназначенных для экспорта, - один год со дня ввода в эксплуатацию, но не более двух лет с момента проследования их через Государственную границу СССР.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1989

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов