- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ ИСО 7902-3-2001

Группа Г16

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Гидродинамические радиальные подшипники скольжения,

работающие в стационарном режиме

КРУГЛОЦИЛИНДРИЧЕСКИЕ ПОДШИПНИКИ

Часть 3

Допустимые рабочие параметры

Hydrodynamic plain journal bearings under steady-state conditions.

Circular cylindrical bearings. Part 3. Permissible operational parameters

МКС 21.100.10

ОКП 41 7000

Дата введения 2002-07-01

Предисловие

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 344 "Подшипники скольжения", Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВННИНМАШ) Госстандарта России

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 19 от 24 мая 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба "Туркменстандартлары" |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

Настоящий стандарт представляет собой аутентичный текст международного стандарта ИСО 7902-3-98 "Гидродинамические радиальные подшипники скольжения, работающие в стационарном режиме. Круглоцилиндрические подшипники. Часть 3. Допустимые рабочие параметры"

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 19 февраля 2002 г. N 69-ст межгосударственный стандарт ГОСТ ИСО 7902-3-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2002 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает эмпирические допустимые значения критической толщины смазочного слоя ![]() , максимальной допустимой удельной нагрузки на подшипник

, максимальной допустимой удельной нагрузки на подшипник ![]() , предельной допустимой температуры подшипника

, предельной допустимой температуры подшипника ![]() , представляющие собой геометрически и технологически зависимые эксплуатационные пределы трибологической системы подшипников скольжения.

, представляющие собой геометрически и технологически зависимые эксплуатационные пределы трибологической системы подшипников скольжения.

Настоящий стандарт распространяется на круглоцилиндрические подшипники скольжения, рассчитанные согласно ГОСТ ИСО 7902-1.

Установленные эмпирические значения могут быть модифицированы для определенных случаев применения, например, при учете информации, поступающей от изготовителей.

Описания используемых обозначений и примеры расчета приведены в ГОСТ ИСО 7902-1.

2 Нормативные ссылки

В настоящем стандарте использована ссылка на ГОСТ ИСО 7902-1-2001 Гидродинамические радиальные подшипники скольжения, работающие в стационарном режиме. Круглоцилиндрические подшипники. Метод расчета

3 Рабочие параметры для исключения износа

3.1 При сохранении допустимой критической толщины смазочного слоя ![]() достигается полное смазывание подшипника скольжения, обеспечивающее наименьшее возможное изнашивание и низкую восприимчивость к дефектам. Смазочный материал не должен содержать загрязняющих примесей, способствующих увеличению изнашивания, возникновению задира и местного перегрева, что может нарушить нормальное функционирование подшипника скольжения. При необходимости смазочный материал следует профильтровать.

достигается полное смазывание подшипника скольжения, обеспечивающее наименьшее возможное изнашивание и низкую восприимчивость к дефектам. Смазочный материал не должен содержать загрязняющих примесей, способствующих увеличению изнашивания, возникновению задира и местного перегрева, что может нарушить нормальное функционирование подшипника скольжения. При необходимости смазочный материал следует профильтровать.

3.2 Допустимую критическую толщину смазочного слоя ![]() , характеризующую переход к смешанному трению (см. 6.6 ГОСТ ИСО 7902-1), определяют по уравнению:

, характеризующую переход к смешанному трению (см. 6.6 ГОСТ ИСО 7902-1), определяют по уравнению:

![]() , (1)

, (1)

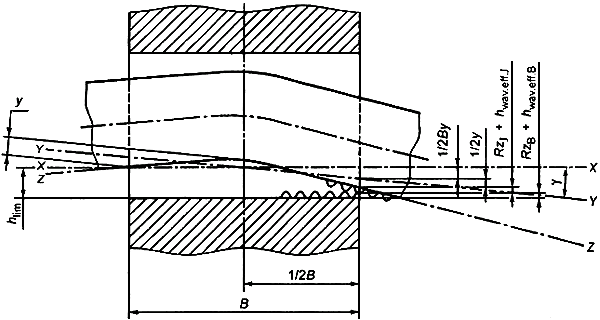

учитывающему согласно рисунку 1 следующие составляющие:

- сумму средних высот неровностей поверхности скольжения подшипника и вала при идеальном расположении (линия X-X) ![]() ;

;

- смещение (линия Y-Y) по длине подшипника ![]() ;

;

- средний прогиб (линия Z- Z) ![]() .

.

Рисунок 1 - Минимальная допустимая толщина смазочного слоя, когда не допускается процесс приработки

3.3 Если на поверхности скольжения (подшипника или вала) в окружном направлении возникают волновые геометрические отклонения, то их следует учитывать при определении ![]() с помощью параметра эффективной волнистости

с помощью параметра эффективной волнистости ![]() для наиболее неблагоприятного положения вала. В этом случае

для наиболее неблагоприятного положения вала. В этом случае ![]() является эффективной волнистостью подшипника при статической нагрузке или эффективной волнистостью вала при вращающейся нагрузке соответственно.

является эффективной волнистостью подшипника при статической нагрузке или эффективной волнистостью вала при вращающейся нагрузке соответственно.

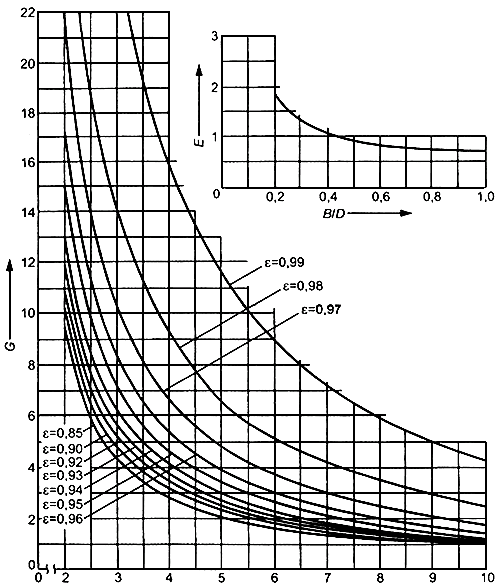

Эффективную волнистость ![]() и максимальную допустимую эффективную волнистость

и максимальную допустимую эффективную волнистость ![]() в заданной рабочей точке (

в заданной рабочей точке (![]() или

или ![]() ) определяют с помощью рисунков 2, 3, если известны шероховатость, деформация и наклон.

) определяют с помощью рисунков 2, 3, если известны шероховатость, деформация и наклон.

Число волн ![]() на периферии поверхности скольжения вала или подшипника

на периферии поверхности скольжения вала или подшипника

Рисунок 2 - Определение эффективной волнистости ![]()

и максимальной допустимой эффективной волнистости ![]()

1 - поверхность скольжения подшипника или вала

Число волн ![]() .

.

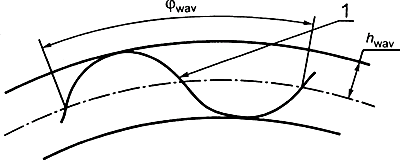

Рисунок 3 - Абсолютная амплитуда волнистости ![]() , период волнистости

, период волнистости ![]() ,

,

число волн ![]() поверхности скольжения

поверхности скольжения

3.4 Исходя из уравнения (1), принимаем

![]() ,

,

где ![]() ;

;

![]() .

.

При заданной минимальной толщине смазочного слоя ![]() максимальную допустимую эффективную волнистость определяют по формуле

максимальную допустимую эффективную волнистость определяют по формуле

![]()

а максимальную допустимую абсолютную волнистость ![]() определяют по формуле

определяют по формуле

![]() .

.

3.5 Пример определения ![]()

![]()

![]() и

и ![]() в соответствии с рисунком 2. Заданные величины:

в соответствии с рисунком 2. Заданные величины:

![]() м;

м; ![]() м;

м; ![]() м;

м; ![]() ;

; ![]() м;

м; ![]() .

.

При значении ![]() по рисунку 2

по рисунку 2 ![]() , при значениях

, при значениях ![]() и

и ![]() по рисунку 2

по рисунку 2 ![]() .

.

Следовательно:

![]() м;

м;![]() м.

м.

Так как ![]() , то

, то ![]() м допустимо.

м допустимо.

Далее определяют:

![]() м;

м;![]() м.

м.

3.6 На практике отклонения от формы в большинстве случаев неравномерны. Для определения ![]() решающим фактором является наличие волн на нагруженной поверхности скольжения.

решающим фактором является наличие волн на нагруженной поверхности скольжения.

Для процессов приработки под малой нагрузкой при небольшой скорости скольжения можно допустить значительно меньшую минимальную толщину смазочного слоя в связи со сглаживанием и приработкой поверхности скольжения. При необходимости следует использовать подшипниковый материал с хорошими приработочными свойствами.

В таблице 1 приведены эмпирические допустимые значения для ![]() . Предположим, что вал имеет среднюю высоту неровностей поверхности

. Предположим, что вал имеет среднюю высоту неровностей поверхности ![]()

![]() 4 мкм, поверхность скольжения имеет небольшие погрешности геометрии, сборка выполнена аккуратно и смазочный материал соответствующим образом отфильтрован.

4 мкм, поверхность скольжения имеет небольшие погрешности геометрии, сборка выполнена аккуратно и смазочный материал соответствующим образом отфильтрован.

Таблица 1 - Эмпирические допустимые значения для минимальной допустимой наименьшей толщины смазочного слоя ![]()

|

Диаметр вала |

| ||||

|

при скорости скольжения вала | |||||

|

|

|

|

|

| |

|

|

3 |

4 |

5 |

7 |

10 |

|

|

4 |

5 |

7 |

9 |

12 |

|

|

6 |

7 |

9 |

11 |

14 |

|

|

8 |

9 |

11 |

13 |

16 |

|

|

10 |

12 |

14 |

16 |

18 |

4 Рабочие параметры для исключения чрезмерной механической нагрузки

Максимальную допустимую удельную нагрузку на подшипник ![]() определяют, исходя из требования, что деформация поверхности скольжения не должна приводить к нарушению правильного функционирования и образованию трещин. Кроме состава подшипникового материала, имеются другие решающие факторы воздействия, а именно: метод изготовления, структура материала, толщина подшипникового материала, а также геометрия и тип основы вкладыша подшипника. Независимо от этих факторов следует исследовать, подвержен ли подшипник при пуске полной нагрузке. Если удельная нагрузка на подшипник при пуске находится в пределах

определяют, исходя из требования, что деформация поверхности скольжения не должна приводить к нарушению правильного функционирования и образованию трещин. Кроме состава подшипникового материала, имеются другие решающие факторы воздействия, а именно: метод изготовления, структура материала, толщина подшипникового материала, а также геометрия и тип основы вкладыша подшипника. Независимо от этих факторов следует исследовать, подвержен ли подшипник при пуске полной нагрузке. Если удельная нагрузка на подшипник при пуске находится в пределах ![]() =2,5-3 Н/мм

=2,5-3 Н/мм![]() , то может возникнуть необходимость понизить давление с помощью подачи масла под давлением (вспомогательное гидростатическое устройство). В ином случае на поверхности скольжения может возникнуть износ.

, то может возникнуть необходимость понизить давление с помощью подачи масла под давлением (вспомогательное гидростатическое устройство). В ином случае на поверхности скольжения может возникнуть износ.

В таблице 2 приведены эмпирические значения для ![]() .

.

Таблица 2 - Эмпирические значения максимально допустимой удельной нагрузки на подшипник ![]()

|

Группа подшипниковых материалов*. |

|

|

Рb и Sn |

5(15) |

|

Cu - Pb |

7 (20) |

|

Cu - Sn |

7(25) |

|

Al - Sn |

7(18) |

|

Al - Zn |

7(20) |

|

* Материалы согласно ИСО 4381, ИСО 4382-1, ИСО 4382-2 и ИСО 4383 [2]-[5]. | |

|

** Значения, приведенные в скобках, до сих пор применялись для общего машиностроения только в отдельных случаях и могут, в порядке исключения, допускаться для специальных рабочих условий, например, при очень низких скоростях скольжения. | |

5 Рабочие параметры для исключения чрезмерной тепловой нагрузки

5.1 Предельно допустимая температура подшипника ![]() зависит от подшипникового и смазочного материалов. При повышении температуры твердость и прочность подшипникового материала уменьшаются. В связи с низкой температурой плавления это особенно заметно для сплавов на основе свинца и олова.

зависит от подшипникового и смазочного материалов. При повышении температуры твердость и прочность подшипникового материала уменьшаются. В связи с низкой температурой плавления это особенно заметно для сплавов на основе свинца и олова.

Вязкость смазочного материала уменьшается с повышением температуры, а при температурах свыше 80 °С увеличивается старение смазочных материалов на основе минеральных масел. Таким образом, несущая способность подшипника скольжения уменьшается, что при определенных условиях может привести к смешанному трению с износом.

5.2. При стационарном режиме работы подшипника скольжения температурное поле постоянно. При расчете подшипника скольжения по ГОСТ ИСО 7902-1 тепловая нагрузка на подшипник описывается как температура подшипника ![]() или температура смазочного материала на выходе

или температура смазочного материала на выходе ![]() при условии, чтобы они не превышали

при условии, чтобы они не превышали ![]() .

.

5.3 Параметры, приведенные в таблице 3, являются общими эмпирическими значениями для ![]() , где учитывается, что максимальное значение температурного поля больше, чем расчетная температура подшипника

, где учитывается, что максимальное значение температурного поля больше, чем расчетная температура подшипника ![]() или расчетная температура смазочного материала на выходе

или расчетная температура смазочного материала на выходе ![]() .

.

Таблица 3 - Эмпирические допустимые значения для предельно допустимой температуры подшипника ![]()

|

| ||

|

Тип смазывания подшипника |

отношении общего объема смазочного материала к объему смазочного материала в минуту (расход смазочного материала) | |

|

до 5 |

более 5 | |

|

Смазывание под давлением (циркуляционное смазывание) |

100(115) |

110(125) |

|

Смазывание без давления (самосмазывание) |

90(110) | |

|

* Значения в скобках могут допускаться в порядке исключения при особых рабочих условиях. | ||

5.4 Из общего количества смазочного материала для смазывания подшипника в смазочном зазоре всегда имеется только небольшое его количество на ограниченный период, и он находится при повышенной температуре. Это значит, что не только ![]() или

или ![]() , но также и отношение общего количества смазочного материала к расходу смазки является решающим для долговечности подшипника. Это отношение более благоприятно для подшипников с окружной смазкой, чем для самосмазывающихся подшипников.

, но также и отношение общего количества смазочного материала к расходу смазки является решающим для долговечности подшипника. Это отношение более благоприятно для подшипников с окружной смазкой, чем для самосмазывающихся подшипников.

6 Рабочие параметры для зазора подшипника

6.1 Зазор подшипника значительно влияет на рабочие характеристики подшипников скольжения. Хотя эту величину фактически определяют с учетом всех других рабочих характеристик, на практике оказалась полезной нижеприведенная аппроксимирующая формула, согласно которой средний относительный зазор подшипника ![]() рассчитывают как функцию периферийной скорости

рассчитывают как функцию периферийной скорости ![]()

![]() ,

,

где ![]() , м/с;

, м/с;

![]() , ┐.

, ┐.

Практика показала, что иногда бывает трудно осуществить соответствующую посадку с зазором с помощью допусков по ИСО 286-2 [1].

Иногда возникают отклонения большие, чем среднее значение, рассчитанное по этой формуле.

По этой причине зазор подшипника должен быть предпочтительно следующим:

0,56; 0,8; 1,12; 1,32; 1,6; 1,9; 2,24; 3,15 (┐),

где основные относительные зазоры подшипника расположены ступенями в соответствии с рядами предпочтительных чисел.

6.2 Данные, приведенные в таблице 4, являются общими эмпирическими значениями ![]() , где учитывается не только зависимость от периферийной скорости, но и от диаметра. Причиной является тот факт, что для тех же чисел Зоммерфельда и тех же отношений

, где учитывается не только зависимость от периферийной скорости, но и от диаметра. Причиной является тот факт, что для тех же чисел Зоммерфельда и тех же отношений ![]() наибольшая температура, измеренная в подшипнике, увеличивается с уменьшением диаметра. Выбор зазора подшипника по таблице 4 уменьшает эту тенденцию.

наибольшая температура, измеренная в подшипнике, увеличивается с уменьшением диаметра. Выбор зазора подшипника по таблице 4 уменьшает эту тенденцию.

Таблица 4 - Эмпирические допустимые значения среднего относительного зазора подшипника ![]() , ┐

, ┐

|

|

| ||||

|

Диаметр вала |

при скорости скольжения вала | ||||

|

|

|

|

|

| |

|

|

1,32 |

1,60 |

1,90 |

2,24 |

2,24 |

|

|

1,12 |

1,32 |

1,60 |

1,90 |

2,24 |

|

|

1,12 |

1,12 |

1,32 |

1,60 |

1,90 |

В таблице 4 не учтены исключительные воздействия, такие как:

- высокая температура вала, вызванная теплопроводностью извне в подшипник;

- значительная упругая деформация, вызванная нагрузкой на подшипник;

- большая разница в тепловой деформации или тепловом расширении вала и подшипника;

- смазочные материалы с особенно высокой или низкой вязкостью.

Расчет рабочего смазочного зазора приведен в 6.7 ГОСТ ИСО 7902-1.

ПРИЛОЖЕHИE A

(cправочнoe)

Библиография

[1] ISO 286-2:1988, ISO system of limits and fits - Part 2. Tables of standard tolerance grades and limit deviations for holes and shafts

[2] ISO 4381:1991, Plain bearings - Lead and tin casting alloys for multilayer plain bearings

[3] ISO 4382-1:1991, Plain bearings - Copper alloys - Part 1: Cast copper alloys for solid and multilayer thick-walled plain bearings

[4] ISO 4382-2:1991, Plain bearings - Copper alloys - Part 2: Wrought copper alloys for solid plain bearings

[5] ISO 4383:1991, Plain bearings - Multilayer materials for thin-walled plain bearings

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2002

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов