- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р 12.4.203-99

Группа Т58

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система стандартов безопасности труда

СРЕДСТВА ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ РУК.

ПЕРЧАТКИ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ

И РАДИОАКТИВНЫХ ВЕЩЕСТВ

Общие технические требования и методы испытаний

Occupational safety standards system. Personal means of hand protection.

Protective gloves against ionizing radiation and radioactive contamination.

General technical requirements and test methods

ОКС 13.340.99

ОКСТУ 8784

Дата введения 2003-01-01

Предисловие

1 РАЗРАБОТАН Государственным научным центром РФ "Институтом биофизики Минздрава Российской Федерации" (ГНЦ РФ-ИБФ)

ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320 "СИЗ"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 декабря 1999 г. N 746-ст

3 Настоящий стандарт представляет собой аутентичный текст регионального стандарта ЕН 421-94 "Защитные перчатки против атомной радиации и радиоактивных загрязнений", пункт 6.3 - аутентичный текст международного стандарта ИСО 1431-1-89 "Резины вулканизированные и термопластичные. Определение озоностойкости. Часть 1. Метод испытания при статическом растяжении" и содержит дополнительные требования, отражающие потребности экономики страны

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт распространяется на перчатки, предназначенные для защиты работающих от ионизирующих излучений и радиоактивного загрязнения. Стандарт устанавливает общие технические требования, которые включают требования к конструкции, материалам, защитным, эксплуатационным и потребительским свойствам перчаток, а также методам испытаний этих свойств.

Дополнительные требования, отражающие потребность экономики страны, выделены курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 4.59-79 Система показателей качества продукции. Средства измерений ионизирующих излучений. Номенклатура показателей

ГОСТ 4.493-89 Система показателей качества продукции. Материалы для средств защиты рук. Номенклатура показателей

ГОСТ 9.026-74 Единая система защиты от коррозии и старения. Резины. Метод ускоренного испытания на стойкость к озонному старению.

ГОСТ 12.4.020-82 Система стандартов безопасности труда. Средства индивидуальной защиты рук. Номенклатура показателей качества

ГОСТ 12.4.066-79 Система стандартов безопасности труда. Средства индивидуальной защиты рук от радиоактивных веществ. Общие требования и правила применения

ГОСТ 12.4.115-82 Система стандартов безопасности труда. Средства индивидуальной защиты работающих. Общие требования к маркировке

ГОСТ 27708-88 Материалы и покрытия полимерные защитные дезактивируемые. Метод определения дезактивируемости

ИСО 471-95* Резина. Значения температуры, влажности и времени при кондиционировании и испытании образцов

ИСО 1431-3-97* Резины вулканизированные и термопластичные. Определение озоностойкости. Часть 3. Метод определения концентрации озона в лабораторной испытательной камере

ИСО 11933-2-97* Элементы защитного оборудования. Часть 2. Камерные перчатки, мешки для отходов и чехлы для манипуляторов

_________________

* Перевод - во ВНИИКИ.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 радиоактивное загрязнение поверхности: Присутствие на поверхности радиоактивных веществ в количестве, превышающем допустимый уровень, установленный действующими нормативными документами.

3.2 коэффициент защиты: Показатель эффективности защитного средства, равный отношению уровня воздействия вредного фактора на человека без защитного средства к уровню воздействия на человека, применяющего защитное средство.

3.3 свинцовый эквивалент (мм Рb): Показатель защитной эффективности материала, равный толщине свинцовой пластины (мм), во столько же раз ослабляющей мощность дозы рентгеновского или мягкого (с энергией гамма-квантов около 60 кэВ) гамма-излучения, как и данный материал.

3.4 перчатка для защиты от ионизирующего излучения: Перчатка, изготовленная из материалов, содержащих наполнитель, эффективно ослабляющий воздействие ионизирующих излучений на человека (рентгеновских лучей, бета-излучения и мягкого гамма-излучения).

3.5 перчатка для защиты от радиоактивного загрязнения: Перчатка, изготовленная из изолирующих полимерных материалов, защищающая руки работающего от контакта с радиоактивными веществами.

4 Обозначения и сокращения

В настоящем стандарте использованы следующие сокращения:

![]() - коэффициент дезактивации;

- коэффициент дезактивации;

НД - нормативный документ;

РЗЭ - редкоземельные элементы.

5 Общие технические требования

5.1 Материалы, применяемые для изготовления перчаток, по санитарным нормам должны быть допущены к применению Минздравом РФ.

5.2 Перчатки следует изготавливать из полимеров способами, обеспечивающими герметичность изделий. Перечень применяемых полимеров приведен в приложении А.

5.3 При изготовлении перчаток из отдельных частей прочность швов и соединений на перчатках должна быть не менее прочности материала перчаток.

5.4 Номенклатуру показателей качества материала перчаток устанавливают по ГОСТ 4.493. Номенклатуру показателей качества перчаток, необходимую при разработке отдельных видов перчаток, устанавливают по ГОСТ 12.4.020.

5.5 Для изготовления перчаток допустимо использование любого одно- или многослойного полимерного материала, защищающего от ионизирующего излучения или от контакта с радиоактивными веществами. Выбор полимерного материала обусловлен назначением изделия.

5.6 Перчатки для защиты от радиоактивного загрязнения должны быть непроницаемы по отношению к радиоактивному веществу конкретного агрегатного состояния (твердого или жидкого).

По отношению к газообразным радиоактивным веществам нормы и методы испытаний газопроницаемости перчаток устанавливают в НД на конкретные изделия.

5.7 Внешний слой перчаток для защиты от радиоактивного загрязнения должен быть стоек к действию сред и излучений, воздействующих на этот слой (например озон, кислоты, щелочи, органические растворители, ионизирующее излучение и т.п.).

Стойкость внешнего слоя перчаток от радиоактивных загрязнений по отношению к кислотам, щелочам, органическим растворителям, ионизирующему излучению и другим средам устанавливают в НД на конкретные изделия.

Материалы перчаток делят на классы озоностойкости согласно требованиям, приведенным в приложении В.

5.8 Перчатки, предназначенные для защиты от ионизирующих излучений, должны содержать один или более радиационно-защитных слоев из полимерного материала, наполненного ослабляющим ионизирующее излучение наполнителем, представляющим собой порошки металлов или их химических соединений (Pb, W, РbО, ![]() , окислы РЗЭ и др.). Перечень применяемых наполнителей приведен в приложении Б.

, окислы РЗЭ и др.). Перечень применяемых наполнителей приведен в приложении Б.

Радиационно-защитный слой может быть распределен как по всей площади перчатки, так и по отдельным участкам (например, по кистевой или ладонной части перчатки).

Выбор наполнителя определяется видом излучения, от которого защищает данное изделие. Распределение наполнителя по толщине и площади радиационно-защитного слоя перчатки может быть равномерным или неравномерным по согласованию между производителем и потребителем.

5.9 Радиационно-защитный слой (слои), содержащий наполнитель, должен быть с обеих сторон закрыт изолирующими слоями.

5.10 Основные размеры перчаток отдельных марок устанавливают в НД на конкретные изделия.

Основные размеры перчаток должны позволять применение дополнительных средств индивидуальной защиты рук, например тонких хлопчатобумажных перчаток, типа Рдд по ГОСТ 12.4.066.

Перчатки для комплектации пневмокостюмов, пневмокурток и других аналогичных изделий должны иметь на конце краги венчик диаметром не менее 5 мм для надежного крепления на рукавных кольцах защитного изделия.

5.11 Эффективность ослабления излучения материалом перчатки характеризуется свинцовым эквивалентом. В зависимости от типа наполнителя и его количества перчатки могут иметь следующие значения свинцового эквивалента: 0,1; 0,2; 0,3; 0,4 и 0,5 мм Рb или другие по согласованию с заказчиком.

5.12 Перчатки, предназначенные для защиты от ионизирующих излучений и радиоактивных веществ, не должны иметь нарушений целостности - разрывов, проколов, трещин, пузырей, включений и т.п. Контроль целостности перчаток проводят в соответствии с НД на изделия.

5.13 Требования к физико-механическим свойствам перчаток, их химической и радиационной стойкости должны определяться НД на изделия.

5.14 Наружный слой перчаток должен быть дезактивируемым. Дезактивируемостъ определяют в соответствии с ГОСТ 27708.

Коэффициент дезактивации перчаток для работы с радиоактивными веществами и материалов для них должен быть не менее 10 после четырех циклов загрязнение - дезактивация.

5.15 В зависимости от назначения изделия к перчаткам и материалу для их изготовления могут быть предъявлены дополнительные специальные требования. Эти требования должны определяться НД на изделие.

5.16 Перчатки должны сохранять установленные НД свойства при хранении в течение не менее одного года.

Сроки и правила эксплуатации перчаток устанавливают в НД на конкретные перчатки.

В каждую упаковку (мешок, ящик и пр.) на 10 или менее пар перчаток вкладывают "Руководство по эксплуатации и хранению перчаток" с указанием номера технических условий.

6 Методы испытаний

6.1 Методы определения свинцового эквивалента и равномерности распределения свинца

В стандарте предусмотрено два метода, каждый из которых может быть применен для определения свинцового эквивалента. Выбор метода определяется НД или по согласованию между производителем и потребителем. Эти методы не дают абсолютного результата, поскольку результат зависит от энергетического спектра источника радиации. Эти методы применимы также для случая, когда перчатки имеют радиационно-защитный слой, заполненный не свинцом, а другим поглощающим элементом или смесью различных поглощающих элементов.

6.1.1 Метод 1. Метод определения свинцового эквивалента с использованием рентгеновской трубки

6.1.1.1 Сущность метода заключается в том, что облучение перчатки проводят рентгеновскими лучами, а прошедшее через перчатки излучение регистрируют с помощью рентгеновской пленки.

6.1.1.2 Для проведения испытаний применяют источник рентгеновского излучения (рентгеновскую трубку) с напряжением 70 кВ. Допускается применение рентгеновской трубки с другим значением напряжения в соответствии с НД на конкретные изделия.

Для калибровки измерительной установки в единицах свинцового эквивалента используют калибровочный свинцовый клин, минимальная толщина которого составляет 0,05 мм, а максимальная - 0,5 мм.

6.1.1.3 Перчатка может быть подвергнута испытанию целиком или из нее могут быть изготовлены образцы.

6.1.1.4 Расправленную перчатку и/или образец помещают перпендикулярно к направлению излучения источника рентгеновского излучения. Внутрь перчатки или вплотную к образцу со стороны, противоположной источнику излучения, помещают рентгеновскую пленку.

6.1.1.5 Измерение свинцового эквивалента проводят на разных участках радиационно-защитного слоя. Локализацию участков, подвергаемых испытанию, определяют в НД на перчатки или по соглашению между потребителем и производителем.

6.1.1.6 Включают источник рентгеновского излучения при напряжении на рентгеновской трубке 70 кВ (или при ином значении напряжения в соответствии с НД на конкретные изделия) и выдерживают образец. Время выдержки образца и расстояние от источника до образца подбирают таким образом, чтобы изображение на пленке можно было анализировать.

6.1.1.7 Проводят калибровку измерительной установки в единицах свинцового эквивалента, для чего в условиях, полностью идентичных 6.1.1.6, облучают калибровочный свинцовый клин, расположив рентгеновскую пленку вплотную к клину со стороны, противоположной источнику излучения.

6.1.1.8 Рентгеновскую пленку, облученную при калибровочном эксперименте и испытании перчатки, обрабатывают в идентичных условиях. На основе сравнения на денсиметре плотности ее почернения при измерении образца перчатки и свинцового клина устанавливают свинцовый эквивалент материала перчатки.

6.1.1.9 Протокол испытаний должен содержать:

- наименование перчаток с указанием НД;

- дату выпуска перчаток;

- указание на выполнение испытаний в соответствии с настоящим стандартом;

- используемую методику испытаний;

- напряжение на рентгеновской трубке и другие специальные условия испытания;

- результаты испытания свинцового эквивалента, мм;

- дату испытания.

6.1.2 Метод 2. Метод определения свинцового эквивалента с использованием источника гамма-излучения

6.1.2.1 Сущность метода заключается в том, что облучение перчатки проводят источником гамма-излучения, помещенным внутри перчатки, а мощность дозы гамма-излучения снаружи перчатки регистрируют с помощью дозиметра мягкого гамма-излучения по ГОСТ 4.59 с нижним порогом регистрации не более 10 кэВ.

6.1.2.2 Для испытаний применяют коллимированный источник гамма-излучения ![]() активностью 10

активностью 10![]() -10

-10![]() Бк. На расстоянии не менее 100 мм от источника располагают детектор дозиметра гамма-излучения таким образом, чтобы пучок гамма-излучения источника попадал в чувствительный объем детектора. Источник и детектор жестко закрепляют относительно друг друга.

Бк. На расстоянии не менее 100 мм от источника располагают детектор дозиметра гамма-излучения таким образом, чтобы пучок гамма-излучения источника попадал в чувствительный объем детектора. Источник и детектор жестко закрепляют относительно друг друга.

6.1.2.3 Калибровку измерительной установки в единицах свинцового эквивалента проводят с применением набора свинцовых пластин толщиной 0,1; 0,2; 0,3; 0,4 и 0,5 мм.

6.1.2.4 Для определения свинцового эквивалента перчатку надевают на источник гамма-излучения таким образом, чтобы между источником и детектором была расположена та часть перчатки, которую подвергают испытанию. Регистрируют показания дозиметра гамма-излучения и по результатам калибровочного измерения определяют свинцовый эквивалент данного участка материала перчатки. Испытания повторяют не менее чем в трех точках поверхности исследуемой области перчатки. За результат испытания берут минимальный результат.

6.1.2.5 Протокол испытаний должен содержать:

- наименование перчаток с указанием НД;

- дату выпуска перчаток;

- указание на выполнение испытаний в соответствии с настоящим стандартом;

- характеристику источника гамма-излучения и тип дозиметра мягкого гамма-излучения;

- результаты испытания свинцового эквивалента, мм;

- дату испытания.

6.2 Определение герметичности перчатки

В стандарте предусмотрено два метода, каждый из которых может быть применен для определения герметичности перчатки. Выбор метода зависит от технологии производства перчаток и определяется указанием в НД или по согласованию между производителем и потребителем.

6.2.1 Метод контроля утечки воздуха. Метод Б

6.2.1.1 Сущность метода заключается в том, что крагу перчатки надевают на горизонтально расположенную насадку цилиндрической формы, подсоединенную к магистрали сжатого воздуха. Внутрь перчатки подают воздух до такого давления, чтобы она обрела жесткость и приняла горизонтальное положение, после чего перекрывают клапан наполнения и внутренний объем отсоединяют от магистрали сжатого воздуха. Утечку воздуха регистрируют манометром, а также по сдутию перчатки и ее обвисанию.

6.2.1.2 Преимуществом данного метода является отсутствие разрушающего воздействия на перчатки. Этим методом можно проверить представительную выборку из партии перчаток или всю партию по согласованию между потребителем и производителем.

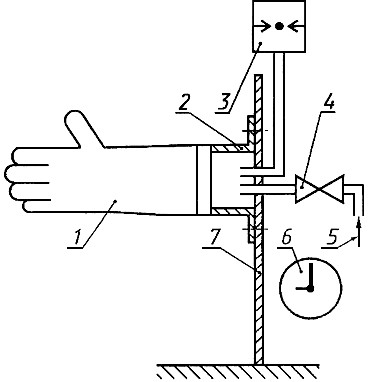

6.2.1.3 Общий вид установки для испытания перчаток приведен на рисунке 1. Она состоит из вертикальной панели, на которой смонтированы насадки цилиндрической формы. Внешний диаметр насадки должен быть равен (или быть несколько больше) диаметру краги испытуемой перчатки. К внутренней части каждой насадки подведен трубопровод сжатого воздуха с клапаном наполнения и манометром с диапазоном измерения давления от 0 до 10 кПа.

На панели установлены часы.

1 - насадка для крепления перчатки; 2 - испытываемая перчатка; 3 - вертикальная плита;

4 - манометр; 5 - клапан наполнения; 6 - сжатый воздух; 7 - часы

Рисунок 1 - Установка для оценки герметичности перчаток методом Б

6.2.1.4 Порядок проведения испытаний

Подлежащие испытанию перчатки кондиционируют не менее 16 ч при температуре (23±2) °С и относительной влажности (50±5)%.

Испытание проводят при температуре (23±2) °С и влажности (50±5)%, если в НД на материал или изделие нет указаний на другие условия проведения испытаний.

Одевают крагу перчатки на насадку. Герметизируют место соединения краги с насадкой с помощью резинового кольца, а при необходимости (при испытании толстых и жестких перчаток) с помощью металлического хомута с резиновой прокладкой. Перчатку надувают воздухом до давления (3±0,3) кПа. Этого давления достаточно, чтобы поддерживать перчатку в горизонтальном положении. Закрывают клапан наполнения и включают часы. Через 1 ч регистрируют давление в перчатке. Если давление упало более чем на 1,5 кПа, то перчатку считают не выдержавшей испытание.

6.2.1.5 Протокол испытаний должен содержать:

- наименование перчаток с указанием НД;

- дату выпуска перчаток;

- указание на выполнение испытаний в соответствии с настоящим стандартом;

- особенности методики испытаний;

- число испытанных перчаток;

- число перчаток, признанных непригодными для использования;

- дату испытания.

6.2.2 Метод контроля электрического сопротивления

6.2.2.1 Сущность метода заключается в следующем. Перчатку заполняют водой и помещают в ванну с водой так, чтобы уровень воды в ванне был на 30 см ниже уровня края краги перчатки. Один электрод помещают внутрь перчатки, второй - в ванну. Прикладывают между электродами напряжение 5000 В. Если ток утечки не превышает заданное значение, то это свидетельствует о целостности перчатки.

6.2.2.2 Преимуществом данного метода является отсутствие разрушающего воздействия на перчатки и высокая производительность.

Однако следует иметь в виду, что применение данного метода для контроля герметичности радиационно-защитных перчаток с электропроводящим наполнителем может приводить к ошибочным результатам.

6.2.2.3 Порядок проведения испытаний

Подлежащие испытанию перчатки кондиционируют не менее 16 ч при температуре (23±2) °С и относительной влажности (50±5)%.

Испытание проводят при температуре (23±2) °С и влажности (50±5)%, если в НД на материал или изделие нет указаний на другие условия проведения испытаний.

Внутрь перчатки и в ванну заливают чистую водопроводную воду с удельным электрическим сопротивлением не менее 10![]() Ом·см. Опускают перчатку в ванну с водой так, чтобы уровень в ванне был на 10 см ниже уровня краги перчатки. Один электрод помещают внутрь перчатки, второй - в ванну. Прикладывают между электродами напряжение переменного тока, начиная от нуля и повышая его со скоростью примерно 500 В/с до 5000 В. Выдерживают перчатку при напряжении 5000 В в течение 15 с, после чего регистрируют ток между электродами.

Ом·см. Опускают перчатку в ванну с водой так, чтобы уровень в ванне был на 10 см ниже уровня краги перчатки. Один электрод помещают внутрь перчатки, второй - в ванну. Прикладывают между электродами напряжение переменного тока, начиная от нуля и повышая его со скоростью примерно 500 В/с до 5000 В. Выдерживают перчатку при напряжении 5000 В в течение 15 с, после чего регистрируют ток между электродами.

Если значение тока утечки превышает 100 мА, перчатка считается не прошедшей испытания.

6.2.2.4 Протокол испытаний должен содержать:

- наименование перчаток с указанием НД;

- дату выпуска перчаток;

- указание на выполнение испытаний в соответствии с настоящим стандартом;

- особенности методики испытаний;

- число испытанных перчаток;

- число перчаток, признанных непригодными для использования;

- дату испытания.

6.3 Метод определения озоностойкости (метод испытания при статическом растяжении проб)

6.3.1 Общие положения

Сущность метода заключается в том, что пробы испытуемого материала экспонируют при статическом растягивающем напряжении в замкнутой камере при постоянной температуре в атмосфере, содержащей фиксированную концентрацию озона. Образцы периодически осматривают для обнаружения растрескивания.

Если у перчатки озоностоек только наружный слой, то при проведении испытаний определяют озокостойкость только этого слоя и не регистрируют возможное разрушение других слоев.

Предусмотрены три метода оценки озоностойкости материала при заданных значениях концентрации озона и температуры экспонирования образцов:

Метод А. Определение наличия или отсутствия трещин и, если требуется, степени растрескивания испытуемых проб после экспонирования их в течение заданного времени при данном растяжении.

Метод Б. Определение времени образования первых трещин при любом данном растяжении проб.

Метод В. Определение предельного растяжения для любого заданного времени экспонирования проб.

Метод Г. Метод ускоренного испытания на стойкость к озонному старению при статической деформации растяжения образцов по ГОСТ 9.026.

6.3.2 Оборудование

6.3.2.1 Испытательная камера

Для проведения испытаний применяют изготовленную из материалов, стойких к озону (например, из алюминия) герметичную непрозрачную камеру, в которой можно поддерживать температуру с точностью ±2 °С.

Размеры камеры зависят от суммарной площади одновременно испытуемых образов и скорости подачи в камеру озонированного воздуха. Размеры камеры выбирают такими, чтобы были выполнены требования 6.3.5.

Камера должна иметь окошко, через которое можно наблюдать за поверхностью испытуемого образца. Должно быть предусмотрено освещение испытуемой пробы в момент наблюдения.

6.3.2.2 Источник воздуха, содержащего озон

Следует использовать одно из следующих генерирующих устройств:

а) ультрафиолетовую лампу;

б) газоразрядную трубку.

При использовании газоразрядной трубки необходимо использовать кислород для того, чтобы предотвратить образование окислов азота.

Озонированный кислород или воздух после выхода из генерирующего устройства смешивают с воздухом, чтобы получить требуемую концентрацию озона. Воздух, используемый для генерации озона или для разбавления, должен быть предварительно очищен путем пропускания через активированный уголь от всех загрязнений, влияющих на генерацию озона, измерение концентрации озона или на растрескивание материалов.

Температуру источника озона следует поддерживать с точностью ±2 °С. Озонированный воздух должен перед поступлением внутрь камеры пройти через теплообменник для того, чтобы достичь температуры, при которой проводят испытание образца, а также должен приобрести требуемую относительную влажность (6.3.8.3).

Примечание: Необходимо учитывать высокую токсичность озона. Предельно допустимая концентрация озона равна 0,1 мг/м![]() , что при нормальных условиях соответствует парциальному давлению 4,7 мПа или объемной концентрации 4,7·10

, что при нормальных условиях соответствует парциальному давлению 4,7 мПа или объемной концентрации 4,7·10![]() %. Рабочее помещение должно быть оборудовано вытяжной вентиляцией для удаления воздуха, содержащего озон.

%. Рабочее помещение должно быть оборудовано вытяжной вентиляцией для удаления воздуха, содержащего озон.

6.3.2.3 Зажим для проб

Должен применяться специальный зажим для поддержания требуемого удлинения образца и обеспечения контакта обеих его сторон с озонированным воздухом. Плоскость образца должна быть параллельна потоку газа. Зажим должен быть изготовлен из материала, не разрушающегося под воздействием озона, например из алюминия.

Для компенсации различной концентрации озона в камере рекомендуется применять устройство, осуществляющее ротацию зажимов с образцами в объеме камеры.

6.3.3 Методы регулирования концентрации озона

При использовании ультрафиолетового источника света количество вырабатываемого озона регулируется изменением напряжения на лампе, скорости течения газа или экранированием части облучаемого ультрафиолетовым светом потока газа.

При использовании газоразрядной трубки, скорость выработки озона регулируется изменением напряжения, приложенного к трубке, размера электродов, скорости течения кислорода, скорости разбавляющего воздуха.

Концентрацию озона следует поддерживать в пределах, установленных в 6.3.8.1. Кроме того, после каждого вскрытия испытательной камеры для замены или осмотра образцов концентрация озона должна восстанавливаться до требуемого значения в течение 30 мин. Концентрация озона на входе камеры не должна ни в один из моментов времени превышать концентрацию, требуемую для проведения испытания.

6.3.4 Методы для измерения концентрации озона

Следует применять способы пробоотбора озонированного воздуха и методы оценки концентрации озона, изложенные в ИСО 1431-3.

6.3.5 Методы регулирования скорости течения газа

Следует использовать устройство, которое позволяет поддерживать среднюю скорость тонированного воздуха в испытательной камере не менее 8 мм/с (оптимальный диапазон от 12 до 16 мм/с). При этом скорость течения газа, мм/с, определяют делением объема озонированного воздуха, мм![]() /с, поступающего в камеру, на площадь поперечного сечения камеры, мм

/с, поступающего в камеру, на площадь поперечного сечения камеры, мм![]() , в плоскости, перпендикулярной к направлению течения газа. Для получения воспроизводимых результатов необходимо поддерживать среднюю скорость течения озонированного воздуха с точностью ±10%.

, в плоскости, перпендикулярной к направлению течения газа. Для получения воспроизводимых результатов необходимо поддерживать среднюю скорость течения озонированного воздуха с точностью ±10%.

Поступление озонированного воздуха в испытательную камеру должно быть достаточно велико, чтобы предотвращать уменьшение концентрации озона в камере из-за взаимодействия с испытуемыми пробами. Поступление озонированного воздуха в камеру нормируется значением, с/м, равным отношению суммарной пощади образцов, м![]() , к скорости поступления газа в камеру, м

, к скорости поступления газа в камеру, м![]() /с. Рекомендуется, чтобы это отношение не превышало 12 с/м.

/с. Рекомендуется, чтобы это отношение не превышало 12 с/м.

6.3.6 Испытуемые пробы

6.3.6.1 Пробы для испытаний следует вырезать из пластинок материала, применяемого для изготовления перчаток, или из готовых изделий. Образцы не должны иметь загрязнений и дефектов на поверхности. Сравнительные испытания различных материалов проводят только на одинаковых образцах, изготовленных в тех же условиях и тем же методом, что и готовые изделия.

6.3.6.2 Участок материала, из которого готовят пробы, рекомендуется помещать между двумя слоями алюминиевой фольги, которую не удаляют с материала до тех пор, пока проба не будет полностью готова. Это предохраняет поверхность материала от загрязнения руками и обеспечивает сохранение свойств материала до момента испытаний.

6.3.6.3 Для каждого показателя должно быть не менее трех проб.

6.3.6.4 Проба должна иметь ширину 10 мм и длину рабочего участка в нерастянутом состоянии 40 мм. Толщина пробы определяется толщиной материала перчатки.

Допускается проведение испытаний при других размерах проб, указанных в НД на конкретные изделия.

6.3.6.5 Для предохранения от разрушения концы проб, которые закрепляют в зажимах, рекомендуется защитить озоностойким лаком. Следует обратить внимание, чтобы растворитель лака не приводил к набуханию резины.

Примечание - Применение силиконовой смазки в качестве средства предохранения от разрушения концов проб не допускается.

6.3.7 Кондиционирование

6.3.7.1 Кондиционирование в недеформированном состоянии

Минимальное время между вулканизацией и растяжением испытуемой пробы должно составлять 16 ч.

Для непроизводственных испытаний максимальное время между вулканизацией и растяжением испытуемой пробы должно составлять четыре недели.

Для производственных испытаний, по возможности, время между вулканизацией и растяжением испытуемой пробы не должно быть более 3 мес. В других случаях испытания должны быть проведены в течение 2 мес после получения продукции потребителем.

Пробы не должны в период времени между вулканизацией и помещением в испытательную камеру контактировать с резинами и другими композициями.

Образцы и пробы в течение всего времени между вулканизацией и растяжением следует хранить в темноте, при стандартной температуре (ИСО 471), но может быть установлена другая температура кондиционирования в соответствии с условиями применения материала. Такие же условия хранения должны быть обеспечены (насколько это возможно) при хранении изделий. При сравнительных испытаниях материалов условия хранения и кондиционирования должны быть идентичными.

Для термопластичных резин период хранения начинается сразу после формования.

6.3.7.2 Кондиционирование в растянутом состоянии

После растяжения пробы должны быть выдержаны в течение 48-96 ч в темноте, при стандартной температуре (ИСО 471), но может быть установлена другая температура кондиционирования в соответствии с условиями применения материала. В течение времени кондиционирования к образцам нельзя прикасаться. При сравнительных испытаниях материалов время и температура кондиционирования должны быть одинаковыми.

6.3.8 Условия проведения испытаний

6.3.8.1 Концентрация озона

Испытания проводят при парциальном давлении озона, равном (50±5) мПа.

6.3.8.2 Температура. Испытания проводят при температуре (40±2) °С.

Допускается проведение испытаний при другой температуре в соответствии с НД на конкретные изделия.

6.3.8.3 Относительная влажность

Относительная влажность озонированного воздуха при температуре испытаний должна составлять (50±5)%.

6.3.8.4 Относительное удлинение. Испытания следует проводить при относительном удлинении проб, выбираемом из следующего ряда значений: (5±1); (10±1); (15±2); (20±2); (30±2); (40±2); (50±2); (60±2); (80±2); (100±2)%.

Примечание - Значения относительного удлинения при испытании проб по методам А и Б должны быть одинаковыми для одинаковых условий применения.

6.3.9 Порядок проведения испытаний

6.3.9.1 Общие положения

Устанавливают требуемые скорость подачи, температуру и концентрацию озона в подаваемом озонированном воздухе и помещают пробу, предварительно кондиционированную и растянутую до требуемого относительного удлинения, в испытательную камеру. Устанавливают требуемые условия испытаний.

Периодически осматривают испытуемые пробы с помощью лупы с 7-кратным увеличением на предмет появления трещин. На время осмотра пробу следует освещать специально установленным источником света. При этом пробу не следует брать руками. Пробу можно осматривать через окошко, не извлекая из камеры или извлекая ее на короткое время.

Примечание - Трещины на поверхности, которые вызваны разрезами или царапинами, имевшимися на пробе до начала испытаний, не принимают во внимание.

6.3.9.2 Допускается применение трех вариантов экспонирования проб.

Метод А

Устанавливают относительное удлинение проб (20±2)%, проводят кондиционирование проб в соответствии с 6.3.7.2 и испытывают их в течение 96 ч. После выдержки (экспонирования) проб определяют состояние поверхности образца (наличие или отсутствие трещин).

В соответствии с НД на материал или изделие могут быть установлены другие значения относительного удлинения и продолжительности испытаний.

Метод Б

Устанавливают относительное удлинение проб (20±2)%, проводят кондиционирование проб в соответствии с 6.3.7.2. Испытывают пробы в испытательной камере и фиксируют время появления первых трещин.

Метод В

Устанавливают значения относительного удлинения проб, равные (10±1); (20±2); (60±2); (100±2)%, а при необходимости и другие значения из приведенных в 6.3.8.4. Проводят кондиционирование проб в соответствии с 6.3.7.2. Испытывают пробы в течение 96 ч в испытательной камере и фиксируют время появления первых трещин при каждом значении относительного удлинения пробы. На основании этого оценивают предельное относительное удлинение пробы.

6.3.10 Представление результатов

Метод А

Результатом испытания является наличие или отсутствие трещин при данном времени испытания (96 ч). Если трещины появились и требуется оценить интенсивность растрескивания пробы, то следует привести описание трещин (например, появление единичных трещин, число трещин на единицу площади и среднюю длину десяти самых больших трещин).

Метод Б

Используют время появления первой трещины как меру озоностойкости пробы при данном относительном удлинении.

Метод В

Указывают интервал, внутри которого находится предельное растяжение при данном значении времени испытания (96 ч). Нижняя граница интервала равна максимальному относительному удлинению пробы, при котором трещины не регистрируются. Верхняя граница равна минимальному относительному удлинению пробы, при котором наблюдаются трещины. Для более наглядной интерпретации результатов допускается использование графического представления.

На основании полученного значения предельного растяжения устанавливают класс озоностойкости материала перчатки (приложение В).

6.3.11 Протокол испытаний должен содержать:

- наименование перчаток с указанием НД;

- дату выпуска перчаток;

- указание на выполнение испытаний в соответствии с настоящим стандартом;

- применяемый метод испытаний;

- особенности методики испытаний;

- число испытанных проб;

- заключение об озоностойкости материала;

- дату испытания.

6.4 Метод определения дезактиваруемости перчаток

Определение дезактивируемости перчаток осуществляют в соответствии с ГОСТ 27708.

7 Маркировка

7.1 Маркировка перчаток должна соответствовать требованиям ГОСТ 12.4.115, обеспечивать возможность однозначной идентификации изделий, содержать вид, тип, класс и марку перчатки, обозначение материала перчатки (приложение А), дату выпуска, товарный знак предприятия-изготовителя, знак соответствия на перчатках, имеющих сертификат.

7.2 Маркировка радиационно-защитных перчаток должна содержать обозначение наполнителя защитного слоя, например W, Pb, W+Рb, РЗЭ и т.д. (приложение Б). При необходимости по согласованию с потребителем на перчатках или на их упаковке может быть указан свинцовый эквивалент.

7.3 Маркировка должна быть четкой, не должна стираться и смываться в течение всего срока службы перчаток.

7.4 При недостатке места допускается нанесение на перчатку сокращенной маркировки, содержащей вид, тип, класс, марку и дату выпуска перчатки. В этом случае остальная информация должна быть указана на этикетке или упаковке каждой пары перчаток.

8 Упаковка

8.1 Упаковка должна обеспечивать сохранность перчаток при транспортировании всеми видами транспорта при температурах от минус 40 до плюс 40 °С.

Распаковывать перчатки после транспортирования при отрицательных температурах следует после выдержки в упаковке предприятия-изготовителя в течение суток при комнатной температуре.

ПРИЛОЖЕНИЕ А

(обязательное)

Обозначение полимеров, применяемых для изготовления перчаток

для защиты от ионизирующих излучений и радиоактивного загрязнения

(ИСО 11933-2)

Таблица А1

|

Вид полимерного материала |

Обозначение |

|

Натуральный каучук |

НK (NR) |

|

Полихлоропреновый каучук |

ХK (CR) |

|

Хлорсульфированный полиэтилен |

ХСП (CSM) |

|

Фторкаучук |

ФK (FPM) |

|

Полиуретан |

ПУ (PU) |

|

Поливинилхлорид |

ПВХ (PVC) |

|

Этиленпропиленовый каучук |

ЭПК (EPDM) |

|

Нитрильный каучук |

НТК (NBR) |

|

Бутилкаучук |

БК |

|

Другие полимеры |

ОО (ХХ) |

|

Примечание - Для перчаток, изготовленных из двух, трех и более слоев, обозначение материала включает последовательное перечисление символов материалов (начиная от поверхности, прилегающей к руке), разделенных косой чертой, например, НК/ФК: НК/БК/ФК и т.п. | |

ПРИЛОЖЕНИЕ Б

(обязательное)

Обозначение наполнителей, применяемых для изготовления перчаток

для защиты от ионизирующих излучений и радиоактивного загрязнения

(ИСО 11933-2)

Таблица Б.1

|

Наполнитель |

Обозначение |

|

Свинец (металлический, окисел или другая химическая форма) |

Pb |

|

Вольфрам |

W |

|

Редкоземельные элементы |

РЗЭ |

|

Примечания | |

|

1 Для перчаток, имеющих два или более радиационно-защитных слоев, содержащих разные наполнители, обозначение наполнителя включает последовательное перечисление символов наполнителей (начиная от поверхности, прилегающей к руке), разделенных косой чертой, например, Pb/W | |

|

2 Если в перчатке (или в одном из радиационно-защитных слоев) находится смесь наполнителей, обозначение включает символы этих наполнителей, соединенных знаком "+", например, Pb+W. | |

ПРИЛОЖЕНИЕ В

(обязательное)

Классы озоностойкости перчаток (устанавливается по результатам испытаний

по методу В) (ИСО 11933-2)

Таблица В.1

|

Класс озоностойкости |

Внешний вид материала |

|

1 |

Образование трещин при относительном удлинении 10% |

|

2 |

Отсутствие трещин при относительном удлинении 10% |

|

3 |

Отсутствие трещин при относительном удлинении 20% |

|

4 |

Отсутствие трещин при относительном удлинении 100% |

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000

Армавирец пытался незаконно отправить в США тестостерон

Армавирец пытался незаконно отправить в США тестостерон  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов