- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 19658-81

Группа В51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРЕМНИЙ МОНОКРИСТАЛЛИЧЕСКИЙ В СЛИТКАХ

Технические условия

Monocrystalline silicon in ingots. Specifications

ОКП 17 7213

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

РАЗРАБОТЧИКИ

В.С.Матвеев, канд. техн. наук; А.Г.Галканов; М.Б.Рейфман, канд. хим. наук; Л.И.Власова; Р.И.Генкина; И.П.Кагановский, канд. техн. наук; Л.В.Куликова; Л.В.Лайнер, канд. техн. наук; В.И.Маркова; А.И.Попов; Н.Н.Соловьев, канд. техн. наук; Б.М.Туровский, д-р техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.02.81 N 1090

3. ВЗАМЕН ГОСТ 19658-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

1.1 | |

|

Приложения 7, 8а, 9 | |

|

Приложение 8 | |

|

Приложение 1 | |

|

Приложения 4, 8, 8а, 9 | |

|

ГОСТ 1367.0-83 |

Приложение 9 |

|

Приложение 9 | |

|

Приложение 6 | |

|

Приложения 1, 4, 9 | |

|

Приложения 4, 9 | |

|

Приложение 3 | |

|

ГОСТ 2874-82 |

Приложения 8, 9 |

|

Приложения 3, 6, 7, 8, 8а | |

|

Приложения 4, 9 | |

|

Приложения 7, 8а | |

|

Приложение 4 | |

|

Приложения 4, 7, 9 | |

|

Приложение 8 | |

|

4.5 | |

|

ГОСТ 5962-67 |

Приложения 3, 8 |

|

ГОСТ 9206-80 |

Приложения 3, 4, 6, 7, 8, 8а, 9 |

|

Приложение 6 | |

|

Приложения 3, 8 | |

|

Приложения 5, 7, 8а | |

|

Приложение 5 | |

|

4.1 | |

|

Приложения 1, 4, 7, 8а, 9 | |

|

Приложение 8 | |

|

Приложение 6 | |

|

Приложение 5, 8 | |

|

ГОСТ 11125-84 |

Приложения 4, 8а, 9 |

|

Приложения 3, 4, 5, 8, 9 | |

|

Приложения 7, 8а | |

|

4.6 | |

|

Приложения 7, 8а | |

|

Приложение 9 | |

|

Приложения 3, 7, 8, 8а | |

|

4.2, 4.3 | |

|

ГОСТ 24392-80 |

Приложение 4 |

|

Приложения 7, 8а | |

|

ГОСТ 26239.1-84 |

3.8б |

|

Приложения 3, 7, 8а, 8, 9 | |

|

Приложения 4, 9 | |

|

ТУ 6-09-3401-70 |

Приложение 9 |

|

ТУ 6-09-4015-78 |

Приложения 1, 9 |

|

ТУ 25-10(АМЦ |

Приложение 3 |

|

ТУ 25-10(АМЦ |

Приложение 3 |

5. Ограничение срока действия снято Постановлением Госстандарта от 12.05.92 N 480

6. ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в июле 1987 года, мае 1992 года (ИУС 11-87, 8-92)

Настоящий стандарт распространяется на слитки монокристаллического кремния, получаемые методом Чохральского и предназначенные для изготовления пластин-подложек, используемых в производстве эпитаксиальных структур и структур металл - диэлектрик - полупроводник.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Слитки монокристаллического кремния изготовляют в соответствии с требованиями настоящего стандарта дырочного типа электропроводности (Д), легированные бором (Б), и электронного типа электропроводности (Э), легированные фосфором (Ф) или сурьмой (С), бездислокационные (с плотностью дислокаций не более 1·10 см

см ) по технологической документации.

) по технологической документации.

При оформлении документации с применением печатающих и автоматизированных устройств индексы дополнительных требований в наименовании марок необходимо печатать в соответствии с требованиями ГОСТ 2.004.

Слитки монокристаллического кремния должны соответствовать требованиям, указанным в таблице.

Таблица

|

|

Удельное электрическое сопротивление (УЭС) |

| |||||

|

Марка |

Группа |

Подгруппа |

Интервал номи- |

Относительное отклонение средних значений УЭС торцов от номинального значения УЭС, % |

Радиальное относительное отклонение УЭС от среднего значения по торцу |

Номинальный диаметр слитка, |

Базовая длина слитка, мм, |

|

ЭКДБ |

1 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

0,005-20 |

|

|

78,5 |

150 |

|

|

|

в |

|

35 |

10 |

102,5 |

250 |

|

|

|

г |

|

|

|

127,5 |

250 |

|

|

|

д |

0,1-20 |

|

|

152,5 |

250 |

|

|

2 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

0,005-20 |

|

|

78,5 |

100 |

|

|

|

в |

|

25 |

10 |

102,5 |

200 |

|

|

|

г |

|

|

|

127,5 |

200 |

|

|

|

д |

0,1-20 |

|

|

152,5 |

250 |

|

3 |

а |

|

|

|

62,5 |

100 | |

|

|

|

6 |

0,005-20 |

|

|

78,5 |

100 |

|

|

|

в |

|

20 |

10 |

102,5 |

150 |

|

|

|

г |

0,1-20 |

|

|

127,5 |

200 |

|

|

|

д |

0,1-15 |

|

|

152,5 |

250 |

|

|

4 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

0,005-20 |

|

|

78,5 |

100 |

|

|

|

в |

|

15 |

10 |

102,5 |

150 |

|

|

|

г |

0,1-20 |

|

|

127,5 |

150 |

|

|

|

д |

0,1-15 |

|

|

152,5 |

200 |

|

|

5 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

20-40 |

35 |

15 |

78,5 |

150 |

|

|

|

в |

|

|

|

102,5 |

200 |

|

|

|

г |

|

|

|

127,5 |

250 |

|

|

|

д |

|

|

|

152,5 |

250 |

|

|

6 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

|

|

|

78,5 |

100 |

|

|

|

в |

20-40 |

25 |

15 |

102,5 |

200 |

|

|

|

г |

|

|

|

127,5 |

200 |

|

|

|

д |

|

|

|

152,5 |

250 |

|

|

7 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

20-40 |

20 |

15 |

78,5 |

100 |

|

|

|

в |

|

|

|

102,5 |

150 |

|

|

|

г |

|

|

|

127,5 |

150 |

|

|

8 |

а |

20-40 |

|

|

62,5 |

100 |

|

|

|

б |

20-40 |

20 |

10 |

78,5 |

100 |

|

|

|

в |

20-80 |

|

|

102,5 |

150 |

|

|

|

г |

20-40 |

|

|

127,5 |

150 |

|

ЭКЭС |

11 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

0,01-1 |

35 |

20 |

78,5 |

150 |

|

|

|

в |

|

|

|

102,5 |

200 |

|

|

12 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

0,01-1 |

20 |

15 |

78,5 |

100 |

|

ЭКЭФ |

21 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

|

|

|

78,5 |

150 |

|

|

|

в |

0,1-20 |

40 |

20 |

102,5 |

200 |

|

|

|

г |

|

|

|

127,5 |

200 |

|

|

|

д |

|

|

|

152,5 |

250 |

|

22 |

а |

|

|

|

62,5 |

100 | |

|

|

|

б |

|

|

|

78,5 |

100 |

|

|

|

в |

0,1-20 |

30 |

15 |

102,5 |

200 |

|

|

|

г |

|

|

|

127,5 |

200 |

|

|

|

д |

|

|

|

152,5 |

250 |

|

|

23 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

0,1-20 |

|

|

78,5 |

100 |

|

|

|

в |

|

20 |

15 |

102,5 |

150 |

|

|

|

г |

0,1-15 |

|

|

127,5 |

150 |

|

|

|

д |

|

|

|

152,5 |

200 |

|

|

24 |

а |

|

|

|

62,5 |

100 |

|

|

б |

0,1-20 |

20 |

10 |

78,5 |

100 | |

|

|

|

в |

|

|

|

102,5 |

150 |

|

|

|

г |

0,1-15 |

|

|

127,5 |

150 |

|

|

|

д |

|

|

|

152,5 |

200 |

|

|

25 |

а |

|

|

|

62,5 |

100 |

|

|

|

б |

|

|

|

78,5 |

150 |

|

|

|

в |

20-40 |

40 |

20 |

102,5 |

250 |

|

|

|

г |

|

|

|

127,5 |

250 |

|

|

|

д |

|

|

|

152,5 |

250 |

|

|

26 |

а |

|

|

|

62,5 |

100 |

|

|

б |

|

|

|

78,5 |

100 | |

|

|

|

в |

20-40 |

30 |

15 |

102,5 |

200 |

|

|

|

г |

|

|

|

127,5 |

200 |

|

|

|

д |

|

|

|

152,5 |

250 |

Примечания:

1. Слитки с указанной базовой длиной должны составлять не менее 75% общего объема данной марки кремния.

2. Минимальная длина слитков монокристаллического кремния не должна быть менее диаметра слитка.

1.2. Кристаллографическая ориентация плоскости торцевого среза монокристаллического слитка кремния - (111) или (100) индекс "м" и (013) индекс "э" для слитков кремния, легированных бором и фосфором, с удельным электрическим сопротивлением 1-15 Ом·см.

1.3. Угол отклонения плоскости торцевого среза монокристаллических слитков кремния от заданной кристаллографической плоскости ( ) не должен превышать 3°.

) не должен превышать 3°.

1.4. Слитки должны быть монокристаллическими и не должны иметь внешних дефектов (сколов, раковин) размером более 3 мм, а также трещин. На торцевых срезах слитков допускаются фаски с линейными размерами не более 3 мм.

1.5. Концентрация атомов оптически активного кислорода должна быть (2-9)·10 см

см в слитках кремния диаметром менее 150 мм и (2-10)·10

в слитках кремния диаметром менее 150 мм и (2-10)·10 см

см в слитках кремния диаметром 150 и 152,5 мм при градуировочном коэффициенте, равном 2,45·10

в слитках кремния диаметром 150 и 152,5 мм при градуировочном коэффициенте, равном 2,45·10 см

см , вместо 3,3·10

, вместо 3,3·10 см

см , указанном в приложении 7.

, указанном в приложении 7.

1.1.-1.5. (Измененная редакция, Изм. N 1).

1.5а. Концентрация атомов оптически активного углерода должна быть не более 1·10 см

см в слитках кремния диаметром 78,5 мм и более, и не более 3·10

в слитках кремния диаметром 78,5 мм и более, и не более 3·10 см

см в слитках кремния диаметром 62,5 мм.

в слитках кремния диаметром 62,5 мм.

1.5б. Концентрация атомов каждой из микропримесей железа, золота и меди в слитках монокристаллического кремния должна быть не более 1·10 см

см .

.

1.5а, 1.5б. (Введены дополнительно, Изм. N 1).

1.6. Слитки кремния с удельным электрическим сопротивлением более 3,0 Ом·см должны иметь время жизни неосновных носителей заряда: для электронной электропроводности не менее 7,5 мкс, для дырочной электропроводности не менее 2,5 мкс.

По требованию потребителя изготовляют слитки кремния, легированные бором или фосфором, с временем жизни неравновесных носителей заряда (н. н. з.), не менее:

(2-30 мкс) - для слитков с удельным электрическим сопротивлением 1-15 Ом·см (индекс "е");

(2-30 мкс) - для слитков с удельным электрическим сопротивлением 1-15 Ом·см (индекс "е");

(16-60 мкс) - для слитков диаметром не менее 100 мм с удельным электрическим сопротивлением 4-15 Ом·см (индекс "р");

(16-60 мкс) - для слитков диаметром не менее 100 мм с удельным электрическим сопротивлением 4-15 Ом·см (индекс "р");

(30-160 мкс) - для слитков диаметром не менее 100 мм с удельным электрическим сопротивлением 15-80 Ом·см (индекс "е").

(30-160 мкс) - для слитков диаметром не менее 100 мм с удельным электрическим сопротивлением 15-80 Ом·см (индекс "е").

(Измененная редакция, Изм. N 1).

1.7. Допускаемое предельное отклонение диаметра слитков кремния от номинального не должно превышать плюс 3 - минус 2 мм.

1.8. Допускается обработка боковой поверхности слитков монокристаллического кремния при их доведении до заданного диаметра. Допускаются слитки кремния с протравленными торцами.

(Измененная редакция, Изм. N 2).

1.9. По требованию потребителя слитки кремния могут быть изготовлены с номинальными диаметрами 60, 76, 100, 125, 150 мм с допускаемыми отклонениями ±0,5 мм (индекс " ").

").

По согласованию изготовителя с потребителем слитки кремния могут быть изготовлены с номинальными диаметрами 60, 76, 100, 125, 150 мм с допускаемыми отклонениями ±0,1 мм (индекс " ").

").

1.10. По требованию потребителя слитки кремния, легированного фосфором или бором, с удельным электрическим сопротивлением 0,3 Ом·см и более должны быть изготовлены без свирлевых дефектов (индекс " ") - для слитков с ориентацией (100) и (013) и (индекс "

") - для слитков с ориентацией (100) и (013) и (индекс " ") - для слитков с ориентацией (111).

") - для слитков с ориентацией (111).

Плотность микродефектов, выявляемых травлением, не должна быть более 2·10 см

см для слитков с ориентацией (100) и (013) индекс "

для слитков с ориентацией (100) и (013) индекс " " и не более 3·10

" и не более 3·10 см

см - для слитков с ориентацией (111) (индекс "

- для слитков с ориентацией (111) (индекс " ").

").

1.11. Кристаллографическая ориентация плоскости торцевого среза, угол отклонения плоскости торцевого среза от заданной кристаллографической плоскости, отсутствие внешних дефектов, концентрация оптически активных атомов кислорода и углерода, концентрация атомов микропримесей железа, золота и меди, плотность дислокаций, время жизни неравновесных носителей заряда (для слитков без индексов "е" и "р") и отсутствие свирлевых дефектов для слитков с индексами " и

и  " обеспечивается технологией изготовления.

" обеспечивается технологией изготовления.

Условное обозначение слитков монокристаллического кремния должно содержать: марку кремния, номинальное значение удельного электрического сопротивления, группу, подгруппу по диаметру слитка, кристаллографическую ориентацию плоскости торцевого среза монокристаллического слитка, индексы и обозначение настоящего стандарта. Отсутствие индекса "м" или "э" означает кристаллографическую ориентацию плоскости торцевого среза слитка (111).

Примеры условного обозначения:

Кремний марки ЭКДБ с номинальным значением удельного электрического сопротивления 2 Ом·см, группы 1, подгруппы а, калиброванные с допуском 0,5 мм, с кристаллографической ориентацией плоскости торцевого среза монокристаллического слитка (111)

ЭКДБ-2-1ак ГОСТ 19658-81

ГОСТ 19658-81

Кремний марки ЭКЭФ с номинальным значением удельного электрического сопротивления 10 Ом·см, группы 6, подгруппы б, калиброванный с допуском 0,1 мм с кристаллографической ориентацией плоскости торцевого среза монокристаллического слитка (100), без свирлевых дефектов

ЭКЭФ-20-6бк мс

мс ГОСТ 19658-81.

ГОСТ 19658-81.

1.8.-1.11. (Измененная редакция, Изм. N 1).

1.12. Коды ОКП приведены в приложении 1а.

(Введен дополнительно, Изм. N 1).

2. ПРАВИЛА ПРИЕМКИ

2.1. Каждый слиток кремния подвергают контролю, определяя тип электропроводности, удельное электрическое сопротивление, диаметр, длину и массу.

Контроль обеспечиваемых технологией изготовления параметров должен проводиться периодически, не реже одного раза в шесть месяцев на одном слитке кремния.

2.2. Каждый слиток монокристаллического кремния сопровождают документом о качестве, в котором указывают:

товарный знак или наименование и товарный знак предприятия-изготовителя;

наименование продукции и ее марку;

номер слитка;

тип электропроводности;

среднее значение удельного электрического сопротивления на каждом торце;

величину относительного отклонения средних значений удельного электрического сопротивления торцов слитка от номинального значения;

величину радиального относительного отклонения удельного электрического сопротивления от среднего значения по торцу слитка;

время жизни неравновесных носителей заряда (для слитков с индексами "е" и "р");

длину и диаметр слитка, мм;

массу нетто, г;

дату изготовления;

штамп технического контроля;

обозначение настоящего стандарта.

Разд.2. (Измененная редакция, Изм. N 1).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Проверку слитков кремния на монокристалличность и отсутствие внешних дефектов на поверхности проводят по методике, приведенной в приложении 1.

3.2. Тип электропроводности определяют по методике, приведенной в приложении 2. Тип электропроводности слитков диаметром 152,5 мм определяют аналогично на прилегающих к каждому из торцов слитка отожженных шайбах (толщиной 4-30 мм).

3.3. Удельное электрическое сопротивление измеряют на обоих торцах слитков монокристаллического кремния либо на прилегающих к каждому из торцов в отожженных шайбах в шести фиксированных точках в двух взаимно перпендикулярных направлениях по диаметру слитка по методике, приведенной в приложении 3.

3.4. Плотность дислокаций определяют на нижнем торце слитка или на прилегающей к нему шайбе по методике, приведенной в приложении 4; для слитков диаметром 150 мм и более используется только неотожженная шайба.

3.2.-3.4. (Измененная редакция, Изм. N 1).

3.5. Диаметр слитков измеряют в произвольно выбранных по окружности точках в любом месте по длине слитка с погрешностью не более 0,1 мм, а длину - с погрешностью не более 1 мм. Измерения проводят стандартным мерительным инструментом, обеспечивающим заданную точность измерения.

3.6. Массу слитка определяют взвешиванием:

до 2 кг - на весах, имеющих погрешность не более ±2 г;

до 10 кг - на весах, имеющих погрешность не более ±5 г;

до 30 кг - на весах, имеющих погрешность не более ±50 г.

Допускается определение массы слитка расчетным путем, исходя из его объема и плотности кремния, равной 2,33 г·см . При возникновении разногласий в определении массы слитка ее определяют взвешиванием.

. При возникновении разногласий в определении массы слитка ее определяют взвешиванием.

3.7. Угол отклонения плоскости торцевого среза монокристаллического слитка кремния измеряют по методикам, приведенным в приложениях 5 и 6.

Идентификацию кристаллографической ориентации плоскости торцевого среза монокристаллического слитка кремния с заданной кристаллографической плоскостью проводят по методике, приведенной в приложении 5.

3.8. Концентрацию атомов оптически активного кислорода в слитках монокристаллического кремния определяют по методике, приведенной в приложении 7. При расчете концентрации атомов оптически активного кислорода допускается использовать градуировочный коэффициент, равный 2,45·10 см

см .

.

3.6.-3.8. (Измененная редакция, Изм. N 1).

3.8а. Концентрацию атомов оптически активного углерода в слитках монокристаллического кремния определяют на нижнем торце слитка по методике, приведенной в приложении 8а.

3.8б. Концентрацию атомов микропримесей железа, золота и меди определяют на нижнем торце слитка по ГОСТ 26239.1.

3.8а, 3.8б. (Введены дополнительно, Изм. N 1).

3.9. Время жизни неравновесных носителей заряда в слитках кремния измеряют на обоих торцах слитка в трех точках, одна из которых расположена в центре, а две другие - по диаметру на расстоянии 0,7 радиуса от центра, по методике, приведенной в приложении 8.

3.10. Отсутствие свирлевых дефектов определяют по плотности микродефектов непосредственно на верхнем и нижнем торцах слитка или на прилегающих к каждому из торцов контрольных шайбах по методике, приведенной в приложении 9; для слитков диаметром 150 мм и более используются только неотожженные шайбы.

3.9, 3.10. (Измененная редакция, Изм. N 1).

3.11. Допускается контролировать электрофизические параметры слитков монокристаллического кремния диаметром 100; 102,5; 125; 127,5; 150 и 152,5 мм на шайбах, прилегающих к верхнему и нижнему торцам слитков. Для измерения удельного электрического сопротивления и типа проводимости шайбу предварительно подвергают термообработке.

3.12. Отжиг шайб проводится при  =600-700 °С в течение 20-60 мин с последующим охлаждением на воздухе.

=600-700 °С в течение 20-60 мин с последующим охлаждением на воздухе.

3.13. По требованию потребителя шайбы, на которых проводились измерения, поставляются вместе со слитком. Масса шайб входит в массу товарной продукции.

3.11.-3.13. (Введены дополнительно, Изм. N 1).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Каждый слиток кремния помещают в пакет из полиэтиленовой пленки по ГОСТ 10354.

Допускается в пакет со слитком вкладывать документ о качестве.

4.2. Полиэтиленовый пакет заваривают или заклеивают лентой с липким слоем по ГОСТ 20477 или лентой аналогичного типа и упаковывают в картонную или пластмассовую коробку с мягкой прокладкой.

Допускается вкладывать документ о качестве в коробку со слитком.

Коробку с крышкой перевязывают внахлестку полиэтиленовой лентой с липким слоем по ГОСТ 20477 или лентой аналогичного типа.

(Измененная редакция, Изм. N 1).

4.3. Допускается другой вид упаковки: слиток кремния в заваренном полиэтиленовом пакете заворачивают в эластичный пенополиуретан или в другую мягкую упаковку и перевязывают внахлестку полиэтиленовой лентой с липким слоем по ГОСТ 20477 или другой лентой аналогичного типа. Упакованный таким образом слиток помещают в полиэтиленовый пакет, в который вкладывают с одной стороны этикетку, с другой - документ о качестве, после чего пакет заваривают.

(Измененная редакция, Изм. N 1, 2).

4.4. На коробку наклеивают этикетку с указанием:

наименования или товарного знака предприятия-изготовителя;

наименования продукции;

марки;

номера документа о качестве;

номера слитка;

длины и диаметра слитка, мм;

массы нетто, г;

даты изготовления;

фамилии и номера упаковщика;

обозначения настоящего стандарта.

(Измененная редакция, Изм. N 2).

4.5. Слитки кремния, упакованные в соответствии с требованиями пп.4.1-4.3, укладывают в дощатые или фанерные ящики по ГОСТ 5959.

В каждый ящик должен быть вложен упаковочный лист с указанием:

наименования и товарного знака предприятия-изготовителя;

массы нетто в килограммах;

наименования продукции;

количества слитков в ящике;

даты упаковки;

фамилии и номера упаковщика.

Допускается указание в упаковочном листе дополнительных данных.

Допускается упаковка слитков в многооборотную тару, изготовляемую по нормативно-технической документации.

(Измененная редакция, Изм. N 1, 2).

4.6. Маркировка ящиков - по ГОСТ 14192 с нанесением предупредительных знаков:

"Хрупкое. Осторожно";

"Беречь от влаги";

"Верх".

4.7. Транспортирование слитков кремния проводят всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта.

Допускается транспортировать слитки кремния почтовыми посылками. При транспортировании почтовыми посылками предупредительные знаки не наносят.

(Измененная редакция, Изм. N 1).

4.8. Слитки кремния должны храниться в упаковке изготовителя в закрытых складских помещениях.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие слитков кремния требованиям настоящего стандарта при соблюдении условий их хранения в упаковке изготовителя.

5.2. Гарантийный срок продукции - 1 год со дня изготовления.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1a

Обязательное

|

Марка |

Код ОКП |

|

ЭКДБ 1а |

17 7213 0111 06 |

|

ЭКДБ 1б |

17 7213 0112 05 |

|

ЭКДБ 1в |

17 7213 0113 04 |

|

ЭКДБ 1г |

17 7213 0114 03 |

|

ЭКДБ 1д |

17 7213 0115 02 |

|

ЭКДБ 2а |

17 7213 0121 04 |

|

ЭКДБ 2б |

17 7213 0122 03 |

|

ЭКДБ 2в |

17 7213 0123 02 |

|

ЭКДБ 2г |

17 7213 0124 01 |

|

ЭКДБ 2д |

17 7213 0125 00 |

|

ЭКДБ 3а |

17 7213 0131 02 |

|

ЭКДБ 3б |

17 7213 0132 01 |

|

ЭКДБ 3в |

17 7213 0133 00 |

|

ЭКДБ 3г |

17 7213 0134 10 |

|

ЭКДБ 3д |

17 7213 0135 09 |

|

ЭКДБ 4а |

17 7213 0141 00 |

|

ЭКДБ 4б |

17 7213 0142 10 |

|

ЭКДБ 4в |

17 7213 0143 09 |

|

ЭКДБ 4г |

17 7213 0144 08 |

|

ЭКДБ 4д |

17 7213 0145 07 |

|

ЭКДБ 5а |

17 7213 0151 09 |

|

ЭКДБ 5б |

17 7213 0152 08 |

|

ЭКДБ 5в |

17 7213 0153 07 |

|

ЭКДБ 5г |

17 7213 0154 06 |

|

ЭКДБ 5д |

17 7213 0155 05 |

|

ЭКДБ 6а |

17 7213 0161 07 |

|

ЭКДБ 6б |

17 7213 0162 06 |

|

ЭКДБ 6в |

17 7213 0163 05 |

|

ЭКДБ 6г |

17 7213 0164 04 |

|

ЭКДБ 6д |

17 7213 0165 03 |

|

ЭКДБ 7а |

17 7213 0171 05 |

|

ЭКДБ 7б |

17 7213 0172 04 |

|

ЭКДБ 7в |

17 7213 0173 03 |

|

ЭКДБ 7г |

17 7213 0174 02 |

|

ЭКДБ 8а |

17 7213 0181 03 |

|

ЭКДБ 8б |

17 7213 0182 02 |

|

ЭКДБ 8в |

17 7213 0183 01 |

|

ЭКДБ 8г |

17 7213 0184 00 |

|

ЭКЭС 11а |

17 7213 0211 03 |

|

ЭКЭС 11б |

17 7213 0212 02 |

|

ЭКЭС 11в |

17 7213 0213 01 |

|

ЭКЭС 12а |

17 7213 0221 01 |

|

ЭКЭС 12б |

17 7213 0222 00 |

|

ЭКЭФ 21а |

17 7213 0311 00 |

|

ЭКЭФ 21б |

17 7213 0312 10 |

|

ЭКЭФ 21в |

17 7213 0313 09 |

|

ЭКЭФ 21г |

17 7213 0314 08 |

|

ЭКЭФ 21д |

17 7213 0315 07 |

|

ЭКЭФ 22а |

17 7213 0321 09 |

|

ЭКЭФ 22б |

17 7213 0322 08 |

|

ЭКЭФ 22в |

17 7213 0323 07 |

|

ЭКЭФ 22г |

17 7213 0324 06 |

|

ЭКЭФ 22д |

17 7213 0325 05 |

|

ЭКЭФ 23а |

17 7213 0331 07 |

|

ЭКЭФ 23б |

17 7213 0332 06 |

|

ЭКЭФ 23в |

17 7213 0333 05 |

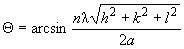

|

ЭКЭФ 23г |

17 7213 0334 04 |

|

ЭКЭФ 23д |

17 7213 0335 03 |

|

ЭКЭФ 24а |

17 7213 0341 05 |

|

ЭКЭФ 24б |

17 7213 0342 04 |

|

ЭКЭФ 24в |

17 7213 0343 03 |

|

ЭКЭФ 24г |

17 7213 0344 02 |

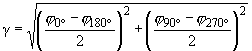

|

ЭКЭФ 24д |

17 7213 0345 01 |

|

ЭКЭФ 25а |

17 7213 0351 03 |

|

ЭКЭФ 25б |

17 7213 0352 02 |

|

ЭКЭФ 25в |

17 7213 0353 01 |

|

ЭКЭФ 25г |

17 7213 0354 00 |

|

ЭКЭФ 25д |

17 7213 0355 10 |

|

ЭКЭФ 26а |

17 7213 0361 01 |

|

ЭКЭФ 26б |

17 7213 0362 00 |

|

ЭКЭФ 26в |

17 7213 0363 10 |

|

ЭКЭФ 26г |

17 7213 0364 09 |

|

ЭКЭФ 26д |

17 7213 0365 08 |

ПРИЛОЖЕНИЕ 1a. (Введено дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЕ МОНОКРИСТАЛЛИЧНОСТИ И ОТСУТСТВИЯ ВНЕШНИХ ДЕФЕКТОВ

НА ПОВЕРХНОСТИ СЛИТКОВ КРЕМНИЯ

Методика предназначена для качественного контроля визуальным осмотром всей поверхности слитков кремния электронного и дырочного типов электропроводности с различным удельным электрическим сопротивлением с кристаллографической ориентацией (111), (100) и (013).

Методика позволяет контролировать наличие макроскопических дефектов структуры, нарушающих монокристалличность слитка (границ зерен и двойникования, двойниковых ламелей), а также внешних дефектов (макроскопических раковин, сколов и трещин).

Методика основана на визуальном осмотре всей поверхности слитка, в результате которого выявляют наличие макроскопических дефектов структуры и внешних дефектов.

Контроль перечисленных дефектов осуществляют при стандартном несфокусированном освещении.

Всю естественную или механически обработанную поверхность слитков обследуют визуально непосредственно после их выращивания или после химического травления. Травление проводят в смеси фтористо-водородной кислоты (HF) и водного раствора хромового ангидрида (CrO 250-500 г/дм

250-500 г/дм ), взятых в отношении 1:(2-4) объемных частей.

), взятых в отношении 1:(2-4) объемных частей.

Для контроля наличия раковин, сколов и трещин специального травления не проводят.

1. Аппаратура и материалы

Стол с лампой накаливания мощностью не менее 40 Вт.

Линейка металлическая по ГОСТ 427.

Кислота фтористоводородная ос.ч. по ТУ 6-09-4015, х.ч.; ч; ч.д.а. по ГОСТ 10484.

Ангидрид хромовый ч.д.а. по научно-технической документации, технический по ГОСТ 2548.

2. Проведение контроля

2.1. Контроль на наличие макроскопических раковин, сколов, трещин, границ зерен, границ двойникования и двойниковых ламелей проводят визуально.

2.2. Наличие границ зерен на боковой поверхности, а также на торцах после механической обработки слитков выявляют по изменению света, отражаемого контролируемой поверхностью при смещении ее положения относительно источника света.

После химического травления границы зерен выявляются в виде четко различимых произвольно ориентированных полос травления (черт.1).

|

Границы зерен в слитках кремния после химического травления | |

|

|

|

|

а |

б |

|

Черт.1 | |

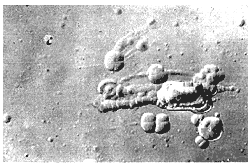

2.3. Наличие границ двойникования на боковой поверхности слитка и на его торцах (черт.2) определяют по изменению отражения света областями, разделенными границами двойникования; на поверхностях после химического травления - по наличию четко различимой полосы травления, которая обычно выходит на боковую поверхность, либо заканчивается на другом дефекте.

|

Границы двойникования в монокристаллических слитках кремния | ||

|

|

|

|

|

а |

б |

в |

|

Черт.2 | ||

2.4. Наличие двойниковых ламелей в слитке определяют после его химического травления по наличию четко различимой полосы травления, аналогичной границе двойникования (черт.3).

Двойниковые ламели на торце монокристаллического слитка, обнаруживаемые

после химического травления

Черт.3

2.5. Слиток кремния является монокристаллическим при отсутствии в нем границ зерен, границ двойникования и двойниковых ламелей.

3. Требования к квалификации оператора

Квалификация оператора в объеме, необходимом для определения монокристалличности слитков кремния, должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов третьего или более высокого разряда в соответствии с действующим тарифно-квалификационным справочником.

4. Требования техники безопасности

При химическом травлении главные меры предосторожности относятся к хранению реактивов, разведению растворов кислот, щелочей и солей и их использованию в холодном и подогретом виде, а также при электролитическом травлении.

Работы с химическими реактивами следует проводить в соответствии с "Основными правилами безопасной работы в химической лаборатории".

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Обязательное

ОПРЕДЕЛЕНИЕ ТИПА ЭЛЕКТРОПРОВОДНОСТИ

Методика предназначена для определения типа электропроводности легированных монокристаллических слитков кремния.

Определение типа электропроводимости монокристаллических слитков кремния может проводиться:

методом термозонда (термоэлектродвижущей силы);

методом точечно-контактного выпрямления.

Метод термозонда рекомендуется для слитков кремния с удельным электрическим сопротивлением менее 100 Ом·см; точечного контактного выпрямления - для слитков кремния с удельным электрическим сопротивлением более 10 Ом·см.

1. Определение типа электропроводности методом термозонда

1.1. Сущность метода

Метод заключается в определении полярности термоЭДС, возникающей между нагретой и более холодной областями полупроводника, с помощью чувствительного нуль-индикатора.

Градиент температуры создается локальным нагревом образца в результате прижима нагретого зонда.

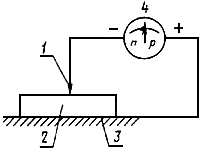

Принципиальная схема для определения типа электропроводности методом горячего зонда показана на черт.1.

1 - зонд; 2 - образец; 3 - металлическая пластина; 4 - нуль-индикатор

Черт.1

1.2. Требования к применяемым средствам измерения

1.2.1. Зонд изготовляют из любого токопроводящего материала. Рекомендуется использование материалов, не подверженных коррозии при нагревании (например, никеля). Вторым контактом служит металлическая пластина из меди или свинца.

1.2.2. Нагрев зонда до температуры не ниже 60 °С может осуществляться любым нагревательным устройством. Индикация температуры осуществляется визуально по расплавлению гранулы сплава Вуда, приведенной в тепловой контакт с зондом.

При определении типа электропроводности измерительный зонд должен быть очищен от следов сплава Вуда.

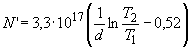

1.2.3. В качестве индикатора используют гальванометры с чувствительностью не ниже 4·10 А/дел (например, типа М-195/2 или М-195/3). Допускается применять установки типов ТП-101, ТП-201 или другие индикаторы с параметрами, по точности не уступающими указанным.

А/дел (например, типа М-195/2 или М-195/3). Допускается применять установки типов ТП-101, ТП-201 или другие индикаторы с параметрами, по точности не уступающими указанным.

(Измененная редакция, Изм. N 1).

1.3. Подготовка слитков

Поверхность слитков не должна иметь видимых невооруженным глазом следов окисления или цветов побежалости. Допускается изменение на поверхности, полученной после резки алмазным инструментом или обработки абразивными материалами.

1.4. Определение типа электропроводности

1.4.1. Определение типа электропроводности проводят при температуре (23±2) °С.

1.4.2. Прижимая нагретый зонд к поверхности образца, включенного в измерительную схему (черт.1), добиваются отклонения стрелки нуль-индикатора.

1.4.3. По отклонению стрелки нуль-индикатора определяют тип электропроводности. Отклонение стрелки нуль-индикатора должно превышать полную шкалу прибора на 30%. Для выполнения указанного требования допускается увеличение разности температур между зондом и слитком.

2. Определение типа электропроводности методом точечно-контактного выпрямления

2.1. Сущность метода

Выпрямляющие свойства контакта металл-полупроводник определяются типом носителей заряда в полупроводнике. Метод основан на качественном сравнении сопротивлений точечного контакта металл-полупроводник при различных полярностях приложенного напряжения. Тип электропроводности определяют по отклонению стрелки чувствительного к току нуль-индикатора или по виду вольтамперной характеристики, получаемой на экране осциллографа.

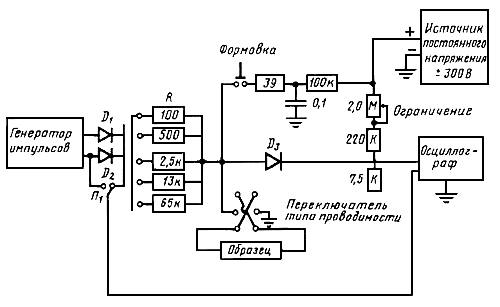

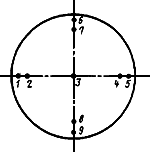

Принципиальная схема для определения типа электропроводности методом точечно-контактного выпрямления с применением нуль-индикатора  и осциллографа б приведена на черт.2.

и осциллографа б приведена на черт.2.

1 - точечный контакт (зонд); 2 - слиток; 3 - омический контакт; 4 - автотрансформатор; 5 - нуль-индикатор;

6 - отвод к горизонтальным пластинам осциллографа; 7 - отвод к вертикальным пластинам осциллографа;

8 - регулировочное сопротивление

Черт.2

В зависимости от удельного сопротивления образца и чувствительности осциллографа величина сопротивления может быть различной, но должна обеспечивать полную развертку осциллографа по вертикальной оси.

2.2. Требования к применяемым средствам измерения

2.2.1. Зонд изготовляют из вольфрамовой или стальной проволоки. Вторым контактом служит металлическая пластина из меди или свинца. Омический контакт получают нанесением на поверхность образца контактного сплава (например, при помощи алюмогаллиевого карандаша или индий-галлиевой пасты).

2.2.2. В качестве индикатора используют гальванометры с чувствительностью не ниже 4·10 А/дел (например, типа М-195/2 или М-195/3); для наблюдения вольтамперных характеристик используют осциллографы типа С1-5, С1-19, С1-48 или аналогичные им. Допускается применять установки типов ТП-101, ТП-201.

А/дел (например, типа М-195/2 или М-195/3); для наблюдения вольтамперных характеристик используют осциллографы типа С1-5, С1-19, С1-48 или аналогичные им. Допускается применять установки типов ТП-101, ТП-201.

(Измененная редакция, Изм. N 1).

2.3. Подготовка слитков

Поверхность слитков не должна иметь видимых невооруженным глазом следов окисления или цветов побежалости. Измерение допускается на поверхности, полученной в результате резки алмазным инструментом или обработки абразивными материалами. На слитки с удельным электрическим сопротивлением более 200 Ом·см наносят омический контакт.

2.4. Определение типа электропроводности

2.4.1. Определение типа электропроводности проводят при температуре (23±2) °С.

2.4.2. При измерениях слиток включают в измерительную схему (черт.2).

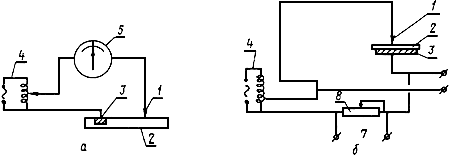

2.4.3. Прижимом зонда к поверхности слитка добиваются отклонения стрелки нуль-индикатора или появления на экране осциллографа вольтамперной характеристики вида, показанного на черт.3, свидетельствующей о наличии в цепи выпрямляющего контакта.

Черт.3

Тип электропроводности устанавливают в соответствии с черт.2, 3.

Отклонение стрелки нуль-индикатора должно быть более 30% полной шкалы прибора.

Метод не вводит количественных характеристик.

Характерный изгиб кривых (черт.3) не должен рассматриваться с количественной точки зрения.

2.4.4. При использовании метода точечно-контактного выпрямления с применением осциллографа нельзя определять тип электропроводности по изображению характеристики выпрямления, если характеристика не имеет изгиба либо изогнута дважды.

Подобные эффекты могут возникать из-за наличия  -

- -переходов в материале.

-переходов в материале.

3. Требования к квалификации оператора

Квалификация оператора должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов второго или более высокого разряда в соответствии с действующим тарифно-квалификационным сборником.

4. Требования техники безопасности

4.1. Устройство и техническая эксплуатация применяемого электроизмерительного оборудования должны соответствовать требованиям "Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэлектронадзором.

По условиям электробезопасности электроустановки, применяемые для измерения типа электропроводности, относятся к электроустановкам напряжением до 1000 В.

5. Термины

Тип электропроводности является качественной характеристикой полупроводниковых материалов. В зависимости от характера преобладающей примеси (донорная или акцепторная) полупроводник может обладать электронной ( -тип) или дырочной (

-тип) или дырочной ( -тип) электропроводностью. Тип электропроводности определяет природу основных носителей заряда в полупроводнике.

-тип) электропроводностью. Тип электропроводности определяет природу основных носителей заряда в полупроводнике.

ПРИЛОЖЕНИЕ 3

Обязательное

ИЗМЕРЕНИЕ УДЕЛЬНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ

ЧЕТЫРЕХЗОНДОВЫМ МЕТОДОМ

Методика предназначена для измерения удельного электрического сопротивления на торцевой поверхности монокристаллических слитков кремния от 1·10 до 1·10

до 1·10 Ом·cм.

Ом·cм.

1. Сущность метода

Метод основан на расчете удельного электрического сопротивления по измерению разности потенциалов в двух точках, расположенных на плоской поверхности слитка, при пропускании через два точечных контакта, расположенных на той же поверхности, электрического тока определенной величины.

2. Аппаратура, средства измерения и материалы

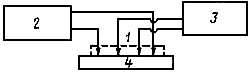

Блок-схема установки для измерения удельного электрического сопротивления приведена на черт.1. Сопротивление изоляции монтажа и всех установочных приспособлений не должно быть ниже требуемого входного сопротивления измерительного устройства.

Блок-схема установки для измерения удельного электрического сопротивления

1 - четырехзондовая измерительная головка; 2 - источник постоянного тока изменяемой полярности;

3 - устройство для измерения напряжения; 4 - слиток

Черт.1

Установка должна быть аттестована по стандартным образцам удельного электрического сопротивления, внесенным в Государственный реестр мер и измерительных приборов, на предельное значение суммарной погрешности не более 5% от измеряемой величины.

2.1. Требования к применяемым средствам измерения

2.1.1. Измерительная четырехзондовая головка типа С2080 с четырьмя линейно расположенными зондами из карбида вольфрама;

межзондовое расстояние  =(1,3±0,010) мм,

=(1,3±0,010) мм,

максимальный линейный размер рабочей площадки зонда - не более 60 мкм.

Сила прижима зонда к слитку - 0,5-2,0 Н.

2.1.2. Источник постоянного тока, обеспечивающий получение токов измеряемой полярности в диапазонах, соответствующих назначению установки.

Допустимые отклонения электрического тока за время измерения - не более 0,5% от его величины.

Погрешность измерения электрического тока - не более 0,5%.

2.1.3. Измерительное устройство, обеспечивающее измерение напряжений в диапазонах, соответствующих назначению установки, при необходимом для правильного измерения входном сопротивлении.

Погрешность измерения не более 1,0%.

Предельные значения рабочих токов и измеряемых напряжений в зависимости от величины удельного электрического сопротивления приведены в таблице.

|

Верхний предел измеряемого удельного электрического сопротивления |

Верхний предел рабочих токов |

Верхний предел измеряемого напряжения |

Входное сопротивление измерительных приборов |

|

10 |

1,0·10 |

1,2·10 |

1·10 |

|

10 |

1,0·10 |

1,2·10 |

1·10 |

|

10 |

1,0·10 |

1,2·10 |

1·10 |

|

1,0 |

8,2·10 |

1,0·10 |

1·10 |

|

10 |

8,2·10 |

1,0·10 |

1·10 |

|

10 |

8,2·10 |

1,0·10 |

1·10 |

|

10 |

8,2·10 |

1,0·10 |

2·10 |

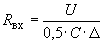

При использовании в качестве измерительных приборов компенсирующих потенциометров входное сопротивление ( ), Ом, вычисляют по формуле

), Ом, вычисляют по формуле

, (1)

, (1)

где  - измеряемое напряжение, В;

- измеряемое напряжение, В;

- чувствительность гальванометра по току, А/мм;

- чувствительность гальванометра по току, А/мм;

- минимальная цена деления шкалы гальванометра, мм.

- минимальная цена деления шкалы гальванометра, мм.

Использование полуавтоматических потенциометров типа Р-348, Р-349 рекомендуется для тех диапазонов удельных электрических сопротивлений, для которых указанные в паспорте потенциометра значения допустимых внешних сопротивлений составляют  от значений, рекомендуемых таблицей для входных сопротивлений измерительного прибора.

от значений, рекомендуемых таблицей для входных сопротивлений измерительного прибора.

2.1.4. Допускается применение установок "Метрика-104", "Метрика-124", "Метрика-224", "Диск-204" и других средств измерений, характеристики которых удовлетворяют требованиям ГОСТ 24392.

(Введен дополнительно, Изм. N 1).

2.2. Материалы, аппаратура

Материалы абразивные по ГОСТ 3647*.

_______________

* На территории Российской Федерации c 01.07.2006 будет действовать ГОСТ Р 52381-2005. - Примечание .

Порошки алмазные по ГОСТ 9206.

Инструменты алмазные с применением алмазных порошков.

Ткань упаковочная, суровая.

Фильтры обеззоленные.

Бумага промокательная.

Вода питьевая техническая.

Бязь отбеленная по ГОСТ 29298.

Спирт этиловый по ГОСТ 18300, по ГОСТ 5962*.

_______________

* На территории Российской Федерации действует ГОСТ Р 51652-2000.

Марля по ГОСТ 9412.

Бумага фильтровальная по ГОСТ 12026.

Установки для измерения удельного электрического сопротивления:

"Метрика-104" по ТУ 25-10 (АМЦ .778.019);

.778.019);

"Метрика-124" по ТУ 2-10 (AMЦ .778.020);

.778.020);

"Метрика-224";

"Диск-204".

(Измененная редакция, Изм. N 1).

3. Условия проведения измерений

3.1. Измерение удельного электрического сопротивления проводят на слитках, имеющих во всех точках одинаковый тип электропроводности.

3.2. Измерения проводят на плоских поверхностях, имеющих шероховатость  не более 2,5 мкм по ГОСТ 2789.

не более 2,5 мкм по ГОСТ 2789.

3.3. При проведении измерений расстояние между краем слитка и ближайшим к нему зондом должно быть не менее 5 мм.

3.4. Измерения проводят при фиксированной температуре (23±2) °С.

Температуру слитка доводят до (23±2) °С, выдерживая его не менее 1 ч при указанной температуре.

3.5. Измерение слитков с удельным электрическим сопротивлением большим 200 Ом·см необходимо проводить при затемнении слитка. Для остальных диапазонов удельного электрического сопротивления при измерениях допускается освещенность слитка рассеянным светом не более 500 лк.

4. Выполнение измерений

4.1. На подготовленную поверхность слитка, установленного в держателе, опускают без удара зонды измерительной головки, перпендикулярно поверхности.

4.2. Устанавливают величину тока, через слиток (см. таблицу) и проводят измерение падения напряжения между внутренними зондами при двух полярностях тока.

Искомое значение измеряемого напряжения определяют как среднее арифметическое из измерений при двух полярностях тока.

Допускается измерение при одной полярности тока.

5. Обработка результатов

Удельное электрическое сопротивление ( ), Ом·см, вычисляют по формуле

), Ом·см, вычисляют по формуле

, (2)

, (2)

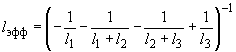

где  - эффективное расстояние между зондами измерительной головки, см, вычисленное по формуле

- эффективное расстояние между зондами измерительной головки, см, вычисленное по формуле

, (3)

, (3)

где  ,

,  ,

,  - расстояния между зондами, см.

- расстояния между зондами, см.

При измерительной головке с  =(1,3±0,010) мм в формулу (2) подставляют значение

=(1,3±0,010) мм в формулу (2) подставляют значение  ; при отклонении межзондового расстояния, превышающем 0,010 мм, в формулу (2) подставляют значение

; при отклонении межзондового расстояния, превышающем 0,010 мм, в формулу (2) подставляют значение  .

.

6. Нормы на показатели точности

6.1. Интервал, в котором находится случайная погрешность измерения удельного электрического сопротивления, характеризующая сходимость результатов измерений, равен ±2% при доверительной вероятности  =0,95.

=0,95.

6.2. Интервал, в котором находится погрешность измерения, характеризующая воспроизводимость измерений при соблюдении требований настоящего стандарта, равен ±5% при доверительной вероятности =0,95.

=0,95.

7. Обработка результатов

7.1. Результатом измерения удельного электрического сопротивления ( ) является величина, вычисленная по формуле (2).

) является величина, вычисленная по формуле (2).

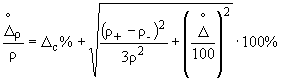

7.2. Результат измерения характеризуется погрешностью  , если измерения при двух полярностях тока или при многократных измерениях в пределах одной области различаются не более чем на величину установленной случайной погрешности измерения (±2%).

, если измерения при двух полярностях тока или при многократных измерениях в пределах одной области различаются не более чем на величину установленной случайной погрешности измерения (±2%).

7.3. При различии в результатах измерений при двух полярностях тока ( ,

,  ), превышающих ±2% от измеряемой величины (

), превышающих ±2% от измеряемой величины ( ), если установлено, что эти различия не аппаратурного происхождения, измерения характеризуются погрешностью:

), если установлено, что эти различия не аппаратурного происхождения, измерения характеризуются погрешностью:

, (4)

, (4)

где

;

;

- случайная составляющая погрешность, равная 2%;

- случайная составляющая погрешность, равная 2%;

- систематическая составляющая погрешности, равная 3%.

- систематическая составляющая погрешности, равная 3%.

7.4. Результаты измерений выражают трехзначным числом, если первой цифрой является 1, 2, 3 и двузначным, если первая цифра больше трех.

8. Определение качества слитков кремния по удельному электрическому сопротивлению

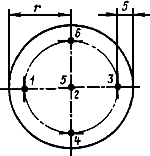

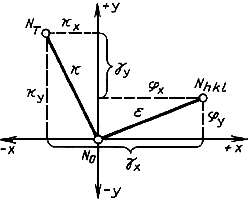

Удельное электрическое сопротивление измеряют на обоих торцах слитка монокристаллического кремния в шести фиксированных точках по диаметру слитка, в двух взаимно перпендикулярных направлениях, расположенных в соответствии с черт.2.

Черт.2

По результатам измерения удельного электрического сопротивления на двух торцах слитка вычисляют:

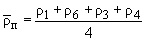

среднее значение удельного электрического сопротивления на периферийном кольце торца:

,

,

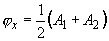

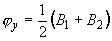

где  - на одном торце;

- на одном торце;  - на другом торце;

- на другом торце;

среднее значение удельного электрического сопротивления в центре торца:

,

,

где  - на одном торце;

- на одном торце;  - на другом торце;

- на другом торце;

среднее значение удельного электрического сопротивления на торце:

,

,

где  - на одном торце;

- на одном торце;  - на другом торце;

- на другом торце;

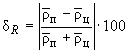

радиальное относительное отклонение удельного электрического сопротивления от среднего значения по торцу слитка на торце:

%,

%,

где  - на одном торце;

- на одном торце;  - на другом торце;

- на другом торце;

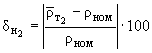

относительное отклонение средних значений удельного электрического сопротивления торцов от номинального значения удельного сопротивления  :

:

%,

%,

для одного торца и

,

,

для другого торца.

(Измененная редакция, Изм. N 1).

9. Требования к квалификации оператора

Квалификация оператора в объеме, необходимом для выполнения измерений, должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов третьего или более высокого разряда в соответствии с действующими тарифно-квалификационными разрядами.

10. Требования техники безопасности

10.1. Устройство и техническая эксплуатация применяемого электроизмерительного оборудования должны отвечать требованиям "Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей", утвержденных Госэлектронадзором.

По условиям электробезопасности электроустановки, применяемые для измерения удельного электрического сопротивления, относятся к электроустановкам напряжением до 1000 В.

ПРИЛОЖЕНИЕ 4

Обязательное

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ДИСЛОКАЦИЙ В МОНОКРИСТАЛЛИЧЕСКИХ

СЛИТКАХ КРЕМНИЯ

Методика предназначена для определения плотности дислокаций в монокристаллических слитках кремния электронного и дырочного типов электропроводности с удельным электрическим сопротивлением более 0,005 Ом·см для ориентации (100) и (013), с удельным электрическим сопротивлением более 0,0008 Ом·см для ориентации (111).

Методика применима для слитков кремния с плотностью дислокаций от 0 до 1·10 см

см . Кремний бездислокационный при

. Кремний бездислокационный при  не более 10

не более 10 см

см .

.

1. Сущность метода

Количество дислокаций является характеристикой совершенства кристалла.

Методика выявления дислокаций основана на различии в скорости травления областей слитка с дислокациями и без них. В месте пересечения дислокаций и исследуемой поверхности скорость травления слитка выше, вследствие чего дислокаций выявляются в виде ямки травления. Определение плотности дислокаций проводят на поверхности слитков, подвергнутых избирательному химическому травлению после выращивания или механической обработки.

2. Реактивы, материалы и аппаратура

Кислота фтористоводородная по ГОСТ 2567, ГОСТ 10484.

Кислота азотная по ГОСТ 11125, ГОСТ 4461, ГОСТ 701.

Ангидрид хромовый по ГОСТ 3776, ГОСТ 2548.

Калий двухромовокислый по ГОСТ 4220.

Порошки алмазные по ГОСТ 9206.

Алмазные инструменты с применением алмазных порошков по ГОСТ 9206.

Крупность основной фракции применяемых абразивных материалов должна быть не более 100 мкм.

Бумага промокательная.

Бумага фильтровальная по ГОСТ 12026.

Бязь отбеленная по ГОСТ 29298.

Весы ВЛТК или ВНЦ-2 по ГОСТ 29329.

Стаканы химические, мензурки, щипцы.

Ванны кислотоустойчивые.

Станок шлифовальный типа ЖК 7809 или аналогичный.

Микроскоп металлографический типа МИМ-7 или аналогичный.

3. Подготовка образцов к измерениям

Контроль плотности дислокаций осуществляется на поверхности торцов монокристаллических слитков или же на прилегающих к ним пластинах.

3.1. Механическая обработка

3.1.1. Измеряемые поверхности торцов монокристаллических слитков или пластин обрабатывают с помощью специального алмазного инструмента. Шероховатость плоскости  должна быть не более 2,5 мкм по ГОСТ 2789.

должна быть не более 2,5 мкм по ГОСТ 2789.

3.1.2. Обработанные поверхности промывают в проточной воде и сушат фильтровальной бумагой.

3.2. Химическая полировка

Перед избирательным травлением химической полировке подвергают поверхности торцов слитков или пластин. Естественную поверхность слитка перед избирательным травлением химической полировке не подвергают.

3.2.1. Для химической полировки используют раствор состава: кислота фтористоводородная - 1 объемная часть, кислота азотная - 2-4 объемные части.

3.2.2. Монокристаллические слитки или пластины погружают в ванну с полирующим раствором при комнатной температуре.

3.2.3. Объем полирующего раствора составляет 8-10 мл на 1 г обрабатываемого материала. При этом вся подлежащая измерению поверхность должна быть покрыта полирующим раствором.

3.2.4. При полировке проводят постоянное перемешивание раствора и вращение образца.

3.2.5. Продолжительность химической полировки составляет 2-10 мин.

3.2.6. По окончании полировки монокристаллические слитки или пластины быстро выгружают из полирующего раствора, промывают в проточной воде и сушат фильтровальной бумагой.

3.2.7. Допускается многократное использование полирующего раствора. Полирующий раствор непригоден, если при травлении в нем в течение 10 мин не происходит полировки.

3.3. Выявление дислокаций

3.3.1. Монокристаллические слитки и пластины с ориентацией (III)

3.3.1.1. Для выявления дислокаций на торцах монокристаллических слитков или на прилегающих к ним пластинах используют селективный травитель, состав которого, в зависимости от исходной концентрации фтористоводородной кислоты, определяется по табл.1.

Таблица 1

|

Фтористоводородная кислота |

Объемное соотношение компонентов | |||

|

Концентрация, |

Плотность, |

HF |

Водный раствор |

H |

|

30 |

1,102 |

1,5 |

1 |

1,5 |

|

35 |

1,116 |

1,3 |

1 |

1,7 |

|

40 |

1,128 |

1,1 |

1 |

1,9 |

|

45 |

1,142 |

1,0 |

1 |

2,0 |

|

50 |

1,155 |

0,9 |

1 |

2,1 |

|

55 |

1,169 |

0,8 |

1 |

2,2 |

|

60 |

1,183 |

0,75 |

1 |

2,25 |

3.3.1.2. Водный раствор хромового ангидрида готовят растворением 250 г хромового ангидрида в 1 л воды.

3.3.1.3. Монокристаллические слитки или пластины погружают в ванну с травильным раствором при комнатной температуре. Объем раствора составляет 2-4 мл на 1 г обрабатываемого материала. При этом вся подлежащая измерению поверхность должна быть покрыта травящим раствором.

Одновременно в ванну помещают образец-спутник. Образец-спутник подвергают механической обработке и химической полировке перед каждым травлением для выявления дислокаций. В качестве образца-спутника можно использовать любой образец кремния с дислокациями, выявленными в свежеприготовленном растворе.

3.3.1.4. Продолжительность травления составляет 10-40 мин.

3.3.1.5. Слитки или пластины вместе с образцом-спутником выгружают из травильного раствора, промывают в проточной воде и сушат фильтровальной бумагой.

3.3.1.6. Качество травления измеряемых поверхностей определяют по четкости выявления дислокаций на образце-спутнике.

3.3.1.7. Допускается многократное использование травильного раствора. Травильный раствор не пригоден для дальнейшего использования, если в нем при травлении в течение 40 мин на образце-спутнике не выявляется дислокационная картина травления.

3.3.1.8. Допускается проводить выявление дислокаций на монокристаллических слитках или пластинах (III) в растворе:

кислота фтористоводородная,

водный раствор двухромовокислого калия в соотношении (1:1).

3.3.1.9. Водный раствор двухромовокислого калия приготовляют растворением 100-150 г двухромовокислого калия в 1 л воды (70-90 °С).

3.3.1.10. Выявление дислокаций осуществляют в соответствии с пп.3.3.1.3-3.3.1.9.

(Измененная редакция, Изм. N 1).

3.3.2. Монокристаллические слитки и пластины с ориентацией (100)

3.3.2.1. Подготовка монокристаллических слитков и пластин с ориентацией (100) для выявления дислокаций осуществляется в соответствии с пп.3.1-3.2.

3.3.2.2. Выявление дислокаций осуществляется в селективном травителе, состав которого, в зависимости от исходной концентрации фтористоводородной кислоты, определяется по табл.2.

Таблица 2

|

Кислота фтористоводородная |

Объемное соотношение компонентов | |||

|

Концентрация, % |

Плотность, г/см |

HF |

Водный раствор CrO |

H |

|

35 |

1,116 |

8 |

1 |

1 |

|

40 |

1,128 |

7 |

1 |

2 |

|

45 |

1,142 |

6 |

1 |

3 |

|

50 |

1,155 |

5,5 |

1 |

3,5 |

|

55 |

1,169 |

5 |

1 |

4 |

|

60 |

1,183 |

4,5 |

1 |

4,5 |

3.3.2.3. Водный раствор хромового ангидрида готовят растворением 250-300 г CrO в 1 л воды.

в 1 л воды.

3.3.2.4. Выявление дислокаций осуществляют в соответствии с пп.3.3.1.3-3.3.1.7.

(Измененная редакция, Изм. N 1).

3.3.2.5. (Исключен, Изм. N 1).

4. Проведение измерения

Подсчет плотности дислокаций проводят с помощью металлографического микроскопа.

Рекомендуемое увеличение микроскопа в зависимости от плотности дислокаций определяется по табл.3.

Таблица 3

|

Плотность дислокаций, см |

Увеличение, |

|

0-5·10 |

40-60 |

|

5·10 |

60-80 |

|

1·10 |

80-120 |

|

5·10 |

120-170 |

|

1·10 |

170-350 |

|

5·10 |

350-600 |

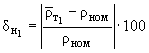

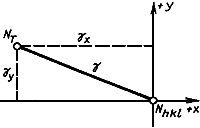

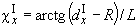

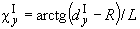

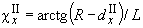

На измеряемой поверхности просматривают в двух взаимно перпендикулярных направлениях девять полей зрения и определяют количество дислокационных ямок травления в каждом из них. Расположение полей зрения для определения плотности дислокаций на торцах слитков или на пластинах приведено в табл.4. Схема выбора полей зрения для определения плотности дислокаций показана на черт.2.

Таблица 4

Расположение полей зрения для контроля плотности дислокаций на торцах

монокристаллических слитков или на пластинах

|

Диаметр образца, мм |

Расстояние точек измерения от края образца, мм | ||||

|

1 и 6 |

2 и 7 |

3 |

4 и 8 |

5 и 9 | |

|

30,0 |

3,1 |

7,2 |

15,0 |

22,8 |

26,9 |

|

31,0 |

3,1 |

7,4 |

15,5 |

23,6 |

27,9 |

|

32,0 |

3,2 |

7,6 |

16,0 |

24,4 |

28,8 |

|

33,0 |

3,2 |

7,8 |

16,5 |

25,2 |

29,8 |

|

34,0 |

3,3 |

8,0 |

17,0 |

26,0 |

30,7 |

|

55,0 |

4,6 |

12,8 |

27,5 |

42,6 |

50,4 |

|

56,0 |

4,7 |

12,6 |

28,0 |

43,4 |

51,3 |

|

57,0 |

4,7 |

12,8 |

28,5 |

44,2 |

52,3 |

|

58,0 |

4,8 |

13,0 |

29,0 |

45,0 |

53,2 |

|

59,0 |

4,9 |

13,3 |

29,5 |

45,7 |

54,1 |

|

60,0 |

4,9 |

13,5 |

30,0 |

46,5 |

55,1 |

|

61,0 |

5,0 |

13,7 |

30,5 |

47,3 |

56,0 |

|

62,0 |

5,0 |

13,9 |

31,0 |

48,1 |

57,0 |

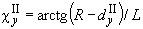

|

63,0 |

5,1 |

14,1 |

31,5 |

48,9 |

57,9 |

|

64,0 |

5,2 |

14,3 |

32,0 |

49,7 |

58,8 |

|

65,0 |

5,2 |

14,5 |

32,5 |

50,5 |

59,8 |

|

66,0 |

5,3 |

14,7 |

33,0 |

51,3 |

60,7 |

|

67,0 |

5,3 |

14,9 |

33,5 |

52,1 |

61,7 |

|

68,0 |

5,4 |

15,2 |

34,0 |

52,8 |

62,6 |

|

69,0 |

5,5 |

15,4 |

34,5 |

53,6 |

63,5 |

|

70,0 |

5,5 |

15,6 |

35,0 |

54,4 |

64,5 |

|

71,0 |

5,5 |

15,8 |

35,5 |

55,2 |

65,4 |

|

72,0 |

5,6 |

16,0 |

36,0 |

56,0 |

66,4 |

|

73,0 |

5,7 |

16,2 |

36,5 |

56,8 |

67,3 |

|

74,0 |

5,8 |

16,4 |

37,0 |

57,6 |

68,3 |

|

75,0 |

5,8 |

16,6 |

37,5 |

58,4 |

69,2 |

|

76,0 |

5,9 |

16,8 |

38,0 |

59,2 |

70,1 |

|

77,0 |

5,9 |

17,0 |

38,5 |

60,0 |

71,1 |

|

78,0 |

6,0 |

17,3 |

39,0 |

60,7 |

72,0 |

|

79,0 |

6,1 |

17,5 |

39,5 |

61,5 |

72,9 |

|

80,0 |

6,1 |

17,7 |

40,0 |

62,3 |

73,9 |

|

81,0 |

6,2 |

17,9 |

40,5 |

63,1 |

74,8 |

|

82,0 |

6,2 |

18,1 |

41,0 |

63,9 |

75,8 |

|

83,0 |

6,3 |

18,3 |

41,5 |

64,7 |

76,7 |

|

84,0 |

6,4 |

18,5 |

42,0 |

65,5 |

77,6 |

|

85,0 |

6,4 |

18,7 |

42,5 |

66,3 |

78,6 |

|

86,0 |

6,5 |

18,9 |

43,0 |

67,1 |

79,5 |

|

87,0 |

6,5 |

19,1 |

43,5 |

67,9 |

80,5 |

|

88,0 |

6,6 |

19,4 |

44,0 |

68,0 |

81,4 |

|

89,0 |

6,7 |

19,6 |

44,5 |

69,4 |

82,3 |

|

90,0 |

6,7 |

19,8 |

45,0 |

70,2 |

83,3 |

|

91,0 |

6,8 |

20,0 |

45,5 |

71,0 |

84,2 |

|

92,0 |

6,8 |

20,2 |

46,0 |

71,8 |

85,2 |

|

93,0 |

6,9 |

20,4 |

46,5 |

72,6 |

86,1 |

|

94,0 |

7,0 |

20,6 |

47,0 |

73,4 |

87,0 |

|

95,0 |

7,0 |

20,8 |

47,5 |

74,2 |

88,0 |

|

96,0 |

7,1 |

21,0 |

48,0 |

75,0 |

88,9 |

|

97,0 |

7,1 |

21,2 |

48,5 |

75,8 |

89,9 |

|

98,0 |

7,2 |

21,4 |

49,0 |

76,6 |

90,8 |

|

99,0 |

7,3 |

21,7 |

49,5 |

77,3 |

91,7 |

|

100,0 |

7,3 |

21,9 |

50,0 |

78,1 |

92,7 |

5. Обработка результатов

5.1. По результатам измерений вычисляют среднее значение количества ямок травления в поле зрения

, (1)

, (1)

где  - количество ямок в поле зрения;

- количество ямок в поле зрения;

- количество полей зрения.

- количество полей зрения.

5.2. Плотность дислокаций рассчитывают по формуле

, (2)

, (2)

где  - пересчетный коэффициент, определяемый увеличением микроскопа.

- пересчетный коэффициент, определяемый увеличением микроскопа.

5.3. Пересчетный коэффициент определяют по формуле

,

,

где  - площадь поля зрения, определяемая увеличением микроскопа, см

- площадь поля зрения, определяемая увеличением микроскопа, см .

.

5.4. Площадь поля зрения определяется с помощью объектмикрометра, прилагаемого к микроскопу.

6. Обработка результатов измерений

6.1. Результатом измерения плотности дислокаций является величина, вычисленная по формуле (2).

6.2. Погрешность результатов измерений составляет ±50% при доверительной вероятности  =0,95.

=0,95.

6.3. Результат измерений представляют двумя значащими цифрами, умноженными на порядок определяемого значения плотности дислокаций (например, 2,2·10 см

см ).

).

7. Требования к квалификации оператора

Квалификация оператора в объеме, необходимом для выполнения измерений по настоящей методике, должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов третьего или более высокого разряда в соответствии с действующим тарифно-квалификационным справочником.

8. Требования техники безопасности

При работе в химической лаборатории главные меры предосторожности относятся к хранению реактивов, разведению растворов, кислот, щелочей, использованию их при химическом травлении в холодном и подогретом виде.

Работы с химическими реактивами следует проводить в соответствии с "Основными правилами безопасности работы в химической лаборатории".

9. Термины и определения

9.1. Дислокация - линейный структурный дефект, ограничивающий зону сдвига, либо область дефекта упаковки внутри кристалла.

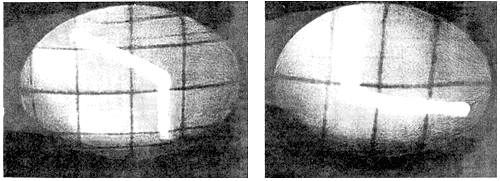

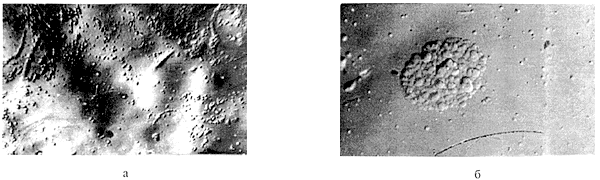

9.2. Ямка травления дислокационная - углубление, получаемое в результате избирательного травления, образующееся в местах выхода дислокаций на поверхности кристалла, форма и огранка которого зависит от симметрии поверхности (черт.1).

Дислокационные ямки травления;

увеличение 225

- плоскость (111); б - плоскость (100)

- плоскость (111); б - плоскость (100)

Черт.1

9.3. Избирательное травление - химическое или электрохимическое травление, при котором удаление материала кристалла в области дефекта и бездефектной матрицы происходит различным образом.

9.4. Поверхностная плотность дислокаций - число дислокаций, пересекающих единичную площадь поверхности сечения кристалла, определяемое подсчетом дислокационных ямок травления.

9.5. Слиток - продукция производства полупроводниковых материалов, полученная в результате процесса выращивания.

9.6. Естественная поверхность кристалла - поверхность кристалла, образовавшаяся в результате выращивания.

9.7. Механически обработанная поверхность - поверхность или участки слитка, подвергшиеся обработке алмазным инструментом.

9.8. Торец - сечение слитка, перпендикулярное направлению роста.

9.9. Образец-спутник - пластина, структура или другой объект, участвующий в технологическом процессе изготовления данной продукции, используемый для оценки какого-либо параметра.

ПРИЛОЖЕНИЕ 5

Обязательное

ИЗМЕРЕНИЕ УГЛА ОТКЛОНЕНИЯ ПЛОСКОСТИ ТОРЦЕВОГО СРЕЗА

МОНОКРИСТАЛЛИЧЕСКОГО СЛИТКА КРЕМНИЯ ОТ ЗАДАННОЙ

КРИСТАЛЛОГРАФИЧЕСКОЙ ПЛОСКОСТИ И ИДЕНТИФИКАЦИЯ

КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИИ ПЛОСКОСТИ ТОРЦЕВОГО

СРЕЗА СЛИТКА С ЗАДАННОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ПЛОСКОСТЬЮ

РЕНТГЕНОВСКИМ ДИФРАКТОМЕТРИЧЕСКИМ МЕТОДОМ

А. Измерение угла отклонения и идентификация кристаллографической ориентации на пластине (шайбе)

Методика предназначена для измерения угла отклонения плоскости торцевого среза монокристаллического слитка кремния от заданной кристаллографической плоскости и идентификации кристаллографической ориентации плоскости торцевого среза с заданной кристаллографической плоскостью ( ) на пластине, отрезанной параллельно плоскости торцевого среза.

) на пластине, отрезанной параллельно плоскости торцевого среза.

Методика распространения на слитки цилиндрической и произвольной формы диаметром (или линейными размерами) плоскости торцевого среза более 20 мм.

Методика применима в интервале углов отклонения плоскости торцевого среза от заданной кристаллографической плоскости не более 5 градусов для ориентации (111) и (100) и не более 3 градусов для ориентации (013).

1. Сущность метода

1.1. Метод основан на использовании явления дифракции рентгеновского характеристического излучения в монокристаллическом образце.

Для кристаллов кубической сингонии угол скольжения  (угол между падающим на монокристаллический образец первичным пучком рентгеновского излучения и отражающей кристаллографической плоскостью (

(угол между падающим на монокристаллический образец первичным пучком рентгеновского излучения и отражающей кристаллографической плоскостью ( )) вычисляют по формуле

)) вычисляют по формуле

, (1)

, (1)

где  - период решетки монокристаллического образца, нм;

- период решетки монокристаллического образца, нм;

- длина волны характеристического излучения, нм;

- длина волны характеристического излучения, нм;

- индексы Миллера кристаллографической плоскости;

- индексы Миллера кристаллографической плоскости;

- порядок отражения.

- порядок отражения.

1.2. Регистрацию интенсивности отраженного (дифрагированного) излучения проводят с помощью детектора рентгеновского излучения, установленного под двойным углом скольжения к первичному пучку.

1.3. Геометрическую плоскость пластины (шайбы) совмещают с осью вращения гониометра. Первичный пучок направляют на поверхность пластины. Пластину вращают вокруг оси рентгеногониометра до тех пор, пока плоскость ( ) не составит угол скольжения (

) не составит угол скольжения ( ) с первичным пучком. При этом возникает отраженный (дифрагированный) монокристаллической пластиной пучок, который регистрируется детектором рентгеновских квантов. Угловое положение пластины (

) с первичным пучком. При этом возникает отраженный (дифрагированный) монокристаллической пластиной пучок, который регистрируется детектором рентгеновских квантов. Угловое положение пластины ( ), соответствующее максимальной интенсивности отраженного пучка, измеряют по шкале рентгеногониометра.

), соответствующее максимальной интенсивности отраженного пучка, измеряют по шкале рентгеногониометра.

1.4. Угол отклонения  геометрической плоскости пластины от заданной кристаллографической плоскости (

геометрической плоскости пластины от заданной кристаллографической плоскости ( ) вычисляют по формуле

) вычисляют по формуле

, (2)

, (2)

где  ,

,  ,

,  ,

,  - значения углов

- значения углов  при различных азимутальных положениях пластины, отличающихся поворотом на углы 0°, 90°, 180° и 270° вокруг нормали к геометрической плоскости пластины.

при различных азимутальных положениях пластины, отличающихся поворотом на углы 0°, 90°, 180° и 270° вокруг нормали к геометрической плоскости пластины.

1.5. Угол отклонения  геометрической плоскости торцевого среза слитка определяют в соответствии с пп.1.1-1.4 по пластине, отрезаемой параллельно плоскости торцевого среза.

геометрической плоскости торцевого среза слитка определяют в соответствии с пп.1.1-1.4 по пластине, отрезаемой параллельно плоскости торцевого среза.

1.6. Кристаллографическую ориентацию плоскости торцевого среза считают идентичной заданной кристаллографической плоскости ( ) (см. табл.), если угол у не превышает значений, указанных в технических требованиях на материал.

) (см. табл.), если угол у не превышает значений, указанных в технических требованиях на материал.

Если угол отклонения ( ) превышает допустимые значения, а также при отсутствии отраженного образцом пучка при выполнении условий пп.1.2 и 1.3 в двух азимутальных положениях образца, отличающихся на 90°, то кристаллографическая ориентация плоскости торцевого среза не идентична заданной кристаллографической плоскости.

) превышает допустимые значения, а также при отсутствии отраженного образцом пучка при выполнении условий пп.1.2 и 1.3 в двух азимутальных положениях образца, отличающихся на 90°, то кристаллографическая ориентация плоскости торцевого среза не идентична заданной кристаллографической плоскости.

Углы скольжения для некоторых кристаллографических плоскостей ( )

)

монокристаллического кремния (Cu K -излучение,

-излучение,  =0,15406 нм)

=0,15406 нм)

(1,5406 ),

),  =0,5431 нм (5,431

=0,5431 нм (5,431 )

)

|

Индексы кристаллографической плоскости |

(111) |

(100) |

(013) |

|

Индексы отражений |

111 |

400 |

026 |

|

Угол скольжения |

14°13' |

34°33' |

63°48' |

2. Аппаратура, средства измерений, материалы

Рентгеновские установки типов УРС-50ИМ; ДРОН-2; ДРОН-3М, установки на их основе и другие средства измерений, не уступающие перечисленным по техническим и метрологическим характеристикам, а также аттестованные НСИ с абсолютной погрешностью измерения ориентации на стандартных образцах не более ±8 угловых минут.

Станки для резки с внутренней режущей кромкой типов "Алмаз-6", "Алмаз-4" или другие аналогичные станки, не уступающие им по техническим и метрологическим характеристикам.

Индикатор многооборотный по ГОСТ 9696.

Стойка с плоским столиком C-III по ГОСТ 10197.

Транспортир.

Стеклограф (карандаш).

Бумага фильтровальная по ГОСТ 12026.

Бумага промокательная.

3. Подготовка к измерениям

3.1. Установку подготовляют и проверяют в соответствии с приложенными к ней инструкциями.

Устанавливают по шкалам гониометра для "образца" - угол скольжения  , а для детектора - двойной угол скольжения, соответствующий заданным кристаллографическим плоскостям, приведенным в таблице.

, а для детектора - двойной угол скольжения, соответствующий заданным кристаллографическим плоскостям, приведенным в таблице.

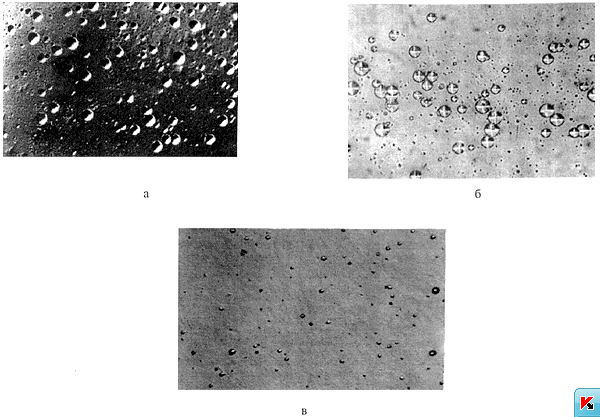

Устанавливают режим работы установки: напряжения на трубке 10-25 kV; анодный ток 1-5 mA.

В коллиматор гониометра устанавливают вертикальные щели N 1 и 2 шириной 0,1 мм каждая (при использовании ССИ).

Проверяют правильность юстировки оптической схемы рентгеновской установки с помощью стандартного образца (пластины, соответствующей ориентации ( ) с погрешностью не более 3

) с погрешностью не более 3 ).

).

3.2. Измерения проводят на пластинах, отрезанных как указано в п.1.5, толщиной от 0,5 до 20 мм. На пластине указывается сторона, обращенная к торцевому срезу слитка, и заданная кристаллографическая ориентация плоскости торцевого среза слитка, от которого отрезана пластина.

Пластину, отрезанную от плоскости торцевого среза слитка, перед измерениями шлифовать нельзя.

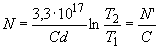

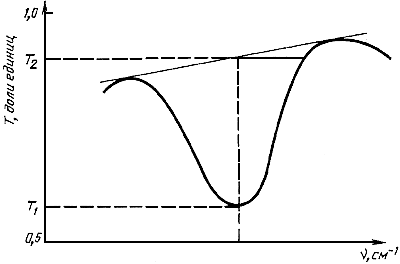

4. Подготовка пластины к измерениям