- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ Р МЭК 60851-3-2002

Группа Е49

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Провода обмоточные

МЕТОДЫ ИСПЫТАНИЙ

Часть 3

Механические свойства

Winding wires. Test methods. Part 3.

Mechanical properties

ОКС 29.060.10

ОКП 35 9000

Дата введения 2002-07-01

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 46 "Кабельные изделия" при ОАО Всероссийский научно-исследовательский, проектно-конструкторский и технологический институт кабельной промышленности (ОАО ВНИИКП)

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 6 февраля 2002 г. N 53-ст

3 Настоящий стандарт представляет собой полный аутентичный текст международного стандарта МЭК 60851-3-96 "Провода обмоточные. Методы испытаний. Часть 3. Механические свойства" с Изменением N 1 (1997 г.)

4 ВЗАМЕН ГОСТ Р МЭК 851-3-94

1 Область применения

Настоящий стандарт устанавливает требования к методам испытаний обмоточных проводов (далее - проводов) по определению их механических свойств. Стандарт устанавливает следующие методы испытаний:

- испытание 6 - удлинение;

- испытание 7 - упругость;

- испытание 8 - гибкость и адгезия;

- испытание 11 - стойкость к истиранию;

- испытание 18 - склеивание под действием нагрева или растворителя.

Определения, общие указания по проведению испытаний и полный перечень методов испытаний проводов приведены в ГОСТ Р МЭК 60851-1.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 4648-71 Пластмассы. Метод испытания на статический изгиб

ГОСТ Р МЭК 60851-1-2002 Провода обмоточные. Методы испытаний. Часть 1. Общие положения

ГОСТ Р МЭК 60851-2-2002 Провода обмоточные. Методы испытаний. Часть 2. Определение размеров

ГОСТ Р МЭК 60851-5-2002 Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства

3 Испытание 6. Удлинение

3.1 Относительное удлинение при разрыве

Относительное удлинение - это увеличение длины, выраженное в процентах от первоначальной длины.

Образец провода в виде прямого отрезка растягивают до разрыва жилы со скоростью (5±1) мм/с на установке для измерения удлинения или испытания на разрыв при испытуемой длине образца 200-250 мм. Линейное увеличение длины образца при разрыве выражают в процентах от первоначальной испытуемой длины.

Испытание проводят на трех образцах. Фиксируют полученные значения. Среднее значение результатов трех измерений принимают за относительное удлинение при разрыве.

3.2 Прочность при растяжении

Прочность при растяжении - это отношение усилия при разрыве провода к его первоначальному сечению.

Образец провода растягивают до разрыва жилы со скоростью (5±1) мм/с на установке для испытания на разрыв, фиксирующей усилие при разрыве. Испытуемая длина образца должна быть 200-250 мм.

Испытание проводят на трех образцах. Фиксируют первоначальное сечение и три значения усилия при разрыве. Среднее значение отношения усилия при разрыве провода к его первоначальному сечению принимают за прочность при растяжении.

4 Испытание 7. Упругость

Упругость - это угол отдачи, измеренный в градусах после намотки провода в виде спирали или после его изгиба на определенный угол.

4.1 Круглые провода с жилой номинальным диаметром от 0,080 до 1,600 мм включ.

4.1.1 Принцип испытания

Образец провода в виде прямого отрезка наматывают пятью витками вокруг оправки, диаметр которой и натяжение, прикладываемое к проводу при намотке, указаны в нормативных документах на конкретные провода. Показателем упругости является угол раскручивания конца пятого витка образца провода.

4.1.2 Испытательное устройство

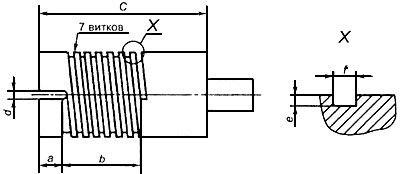

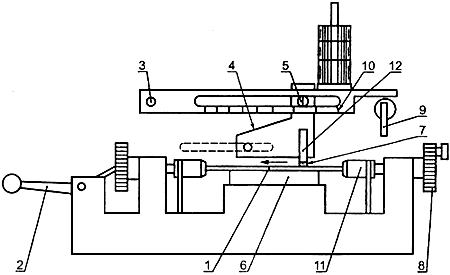

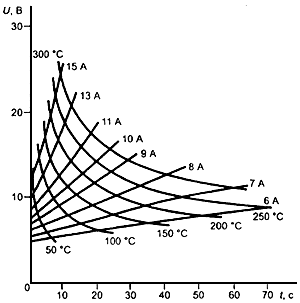

Испытательное устройство представлено на рисунке 1. Размеры оправки приведены на рисунке 2 и в таблице 1.

1 - оправка; 2 - винт для фиксации оправки; 3, 4 - фиксаторы; 5 - опорная пластина; 6 - шкала

Рисунок 1 - Испытательное устройство для определения упругости

Рисунок 2 - Конструкция и размеры оправки

Таблица 1 - Размеры оправки для испытания на упругость

В миллиметрах

|

Диаметр* оправки |

Размеры | |||||

|

|

|

|

|

|

| |

|

5,00 |

6,0 |

7,50 |

32 |

0,30 |

0,05 |

0,13 |

|

7,00 |

|

|

0,40 |

0,07 |

0,18 | |

|

10,00 |

9,00 |

0,60 |

0,10 |

0,25 | ||

|

12,50 |

40 |

0,80 |

0,14 |

0,35 | ||

|

19,00 |

10,00 |

11,00 |

|

1,20 |

0,20 |

0,50 |

|

25,00 |

12,50 |

12,50 |

2,00 |

0,28 |

0,70 | |

|

37,50 |

|

14,50 |

47 |

2,40 |

0,40 |

1,00 |

|

50,00 |

17,50 |

50 |

3,00 |

0,80 |

2,00 | |

|

* По дну канавки, если она имеется. | ||||||

Спиральная канавка, показанная на рисунке 2, позволяет облегчить намотку, но ее наличие не обязательно. Диск со шкалой (см. рисунок 1) имеет 72 деления для снятия показаний, соответствующих определенному числу градусов, на которые отклоняется конец последнего витка провода, намотанного на оправку пятью витками.

4.1.3 Проведение испытания

Оправку устанавливают в горизонтальном положении и закрепляют так, чтобы паз или отверстие для закрепления провода соответствовали нулевой отметке на шкале. Оправка должна быть присыпана тальком для предотвращения прилипания к ней провода.

Заданное натяжение прямого отрезка провода длиной 1 м создают грузом, прикрепленным к одному концу провода. Рукоятку освобождают для вращения оправки. Другой конец провода помещают в паз или отверстие так, чтобы отрезок провода достаточной длины выступал с другой стороны оправки, а провод плотно прилегал к ней. Груз медленно опускают, чтобы провод ниже оправки расположился вертикально; нуль шкалы и паз или отверстие должны быть внизу.

Свободный конец провода надежно закрепляют, оправку вращают против часовой стрелки (если смотреть со стороны шкалы) до тех пор, пока на нее не будут намотаны пять полных витков провода. Оправку продолжают вращать дальше до тех пор, пока нуль на шкале не окажется в верхнем положении. Затем рукоятку фиксируют в этом положении. Провод на оправке закрепляют, нагрузку снимают и провод обрезают примерно на 25 мм ниже конца пятого витка. Конец провода загибают в вертикальном положении и совмещают с нулем на шкале, чтобы он выполнял роль указателя.

Слева от конца провода помещают карандаш или соответствующий инструмент, чтобы предотвратить преждевременное раскручивание. Затем дают возможность проводу медленно размотаться без рывков.

Примечание - При раскручивании провода рывком получаются ошибочные результаты.

Затем оправку и шкалу снимают с фиксатора и вращают по часовой стрелке, чтобы привести указатель в вертикальное положение. Показание на шкале, отмеченное указателем, является значением угла отдачи провода. В случае особо упругих проводов указатель может повернуться более чем на один полный оборот. Тогда к показанию на шкале необходимо прибавить число 72 на каждый полный оборот раскручивания.

Испытание проводят на трех образцах. Фиксируют полученные значения. Среднее значение результатов трех измерений принимают за величину упругости.

4.2 Круглые провода с жилой номинальным диаметром св. 1,600 мм и прямоугольные провода

4.2.1 Принцип испытания

Образец провода в виде прямого отрезка изгибают под углом 30°. Показателем упругости является значение угла отдачи после снятия нагрузки.

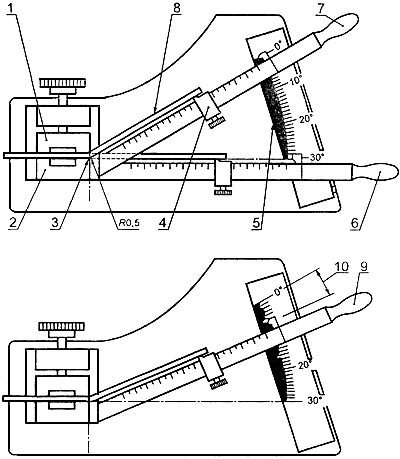

4.2.2 Испытательное устройство

Испытательное устройство (см. рисунок 3) имеет два зажима: подвижный 1 и неподвижный 2, а также градуированный сегмент 5 с делениями через 0,5° в пределах 0° - 30°. Градуированный сегмент представляет собой дугу, расположенную в перпендикулярной плоскости по отношению к зажимающим поверхностям. Его центр расположен на внешнем краю неподвижного зажима 2. Рычаг, точка опоры которого находится в центре дуги, может двигаться в вертикальной плоскости вдоль градуированного сегмента.

1 - подвижный зажим; 2 - неподвижный зажим; 3 - центр градуированного сегмента; 4 - ползунок;

5 - градуированный сегмент; 6 - позиция 1 рычага; 7 - позиция 2 рычага; 8 - образец провода;

9 - позиция 3 рычага; 10 - угол отдачи

Рисунок 3 - Испытательное устройство для определения упругости

Рычаг должен иметь указатель или стрелку для определения угла отдачи. На рычаге с миллиметровой шкалой длиной около 350 мм, начало которой совпадает с точкой опоры, расположен ползунок 4 с заостренным концом.

4.2.3 Образец

Образец провода длиной не менее 1200 мм сматывают с катушки с возможно меньшими деформациями. Затем его вручную выпрямляют и разрезают на три отрезка длиной 400 мм каждый. При выпрямлении не допускается удлинение образца с помощью каких-либо приспособлений. Следует избегать излишнего изгибания провода, чтобы свести к минимуму механическое упрочнение.

4.2.4 Проведение испытания

Диаметр или толщина жилы провода, умноженные на 40, определяют положение ползунка на рычаге. Образец закрепляют между зажимами во избежание его выскальзывания. Образец устанавливают в таком положении, чтобы его изгиб происходил в том же направлении, в котором провод был намотан на катушку. Длина свободного конца образца должна выступать за заостренный край ползунка на (12±2) мм.

С помощью рычага, начиная с исходной позиции 1 (отметка на шкале 30°), провод изгибают на 30° до позиции 2 (отметки на шкале 0°) в течение 2-5 с. Образец выдерживают в позиции 2 не более 2 с, а затем возвращают в обратном направлении с той же угловой скоростью, с которой он был изогнут, пока заостренный конец ползунка 4 не отойдет от образца провода. Рычаг снова поднимают до тех пор, пока конец ползунка не коснется образца провода, не изгибая его.

В этом положении указатель на рычаге будет показывать значение угла отдачи на шкале сегмента 5 (позиция 3 рычага).

Испытание проводят на трех образцах. Фиксируют полученные значения. Среднее значение результатов трех измерений принимают за угол отдачи.

5 Испытание 8. Гибкость и адгезия

Гибкость и адгезия отражают способность провода выдерживать растяжение, намотку, изгибание или скручивание без образования трещин на изоляции или снижения ее адгезии.

5.1 Испытание намоткой на стержень

5.1.1 Круглые провода

Образец провода в виде прямого отрезка наматывают десятью плотными соприкасающимися друг с другом витками на полированный стержень, диаметр которого указан в нормативном документе на конкретный провод. Частота вращения стержня - 1-3 с . Натяжение провода должно обеспечивать его постоянный контакт со стержнем. При намотке провод не должен вытягиваться и перекручиваться. Используют соответствующее испытательное устройство.

. Натяжение провода должно обеспечивать его постоянный контакт со стержнем. При намотке провод не должен вытягиваться и перекручиваться. Используют соответствующее испытательное устройство.

5.1.1.1 Круглые, эмалированные провода с жилой номинальным диаметром до 1,600 мм включ.

Если в нормативном документе на конкретный провод указана необходимость предварительного растяжения провода перед намоткой на стержень, провод следует растянуть до установленного значения согласно разделу 3. После намотки образец осматривают на наличие трещин в изоляции при увеличении, указанном в таблице 2.

Таблица 2 - Увеличение при проверке наличия трещин

|

Номинальный диаметр жилы, мм |

Кратность увеличения* |

|

До 0,040 включ. |

10-15 |

|

Св. 0,040 до 0,500 включ. |

6-10 |

|

" 0,500 " 1,600 " |

1-6 |

|

* Однократное увеличение соответствует нормальному зрению без применения увеличительных приборов. | |

Испытание проводят на трех образцах. Фиксируют наличие или отсутствие трещин.

5.1.1.2 Круглые провода с волокнистой изоляцией

Образец провода после намотки на стержень осматривают без применения увеличительных приборов или при 6-кратном увеличении на наличие просветов в изоляции до жилы.

Испытание проводят на трех образцах. Фиксируют наличие или отсутствие просветов до жилы.

5.1.1.3 Круглый провод с эмалево-волокнистой изоляцией

Образец провода после намотки на стержень осматривают без применения увеличительных приборов или при 6-кратном увеличении на наличие просветов в изоляции до жилы или до эмалевого слоя.

Испытание проводят на трех образцах. Фиксируют наличие или отсутствие просветов до жилы или до эмалевого слоя.

5.1.1.4 Круглые провода с пленочной изоляцией

Образец провода после намотки на стержень осматривают без применения увеличительных приборов или при 6-кратном увеличении на наличие просветов в изоляции до жилы или расслоения изоляции.

Испытание проводят на трех образцах. Фиксируют наличие или отсутствие просветов до жилы или расслоения изоляции.

5.1.2 Прямоугольные провода

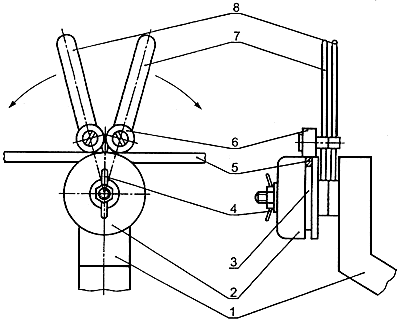

Образец провода в виде прямого отрезка длиной около 400 мм изгибают на 180° в двух направлениях вокруг полированного стержня, диаметр которого указан в нормативном документе на конкретный провод, до придания образцу вытянутой S-образной формы. Прямой участок провода между U-образными концами должен быть не менее 150 мм. Следует обеспечить отсутствие на образце короблений и отклонений от равномерного изгиба. Устройство для изгиба представлено на рисунке 4.

1 - опорная стойка; 2 - зажимное кольцо стержня; 3 - стержень; 4 - гайка-барашек;

5 - образец; 6 - шариковый подшипник; 7, 8 - рычаги

Рисунок 4 - Устройство для испытания намоткой на стержень

После изгибов изоляцию осматривают при 6-10-кратном увеличении на наличие трещин на эмалированных проводах, просветов в изоляции до жилы или до эмалевого слоя на проводах с волокнистой изоляцией, просветов в изоляции до жилы или расслоения изоляции на проводах с пленочной изоляцией.

Испытанию подвергают шесть образцов: три - плашмя (по толщине), три - по ребру (по ширине). Фиксируют наличие или отсутствие трещин или расслоений, просветов в изоляции до жилы или эмалевого слоя в зависимости от типа провода.

5.1.3 Провод пучковой скрутки с покрытием

Образец провода в виде прямого отрезка наматывают десятью плотными витками на полированный стержень, диаметр которого установлен в нормативном документе на конкретный провод, с усилием, указанным в 3.2.5.3 ГОСТ Р МЭК 60851-2. Должны быть приняты меры, предотвращающие закручивание образца при каждом обороте вокруг стержня.

После намотки образец осматривают без применения увеличительных приборов на наличие раскрытий покрытия.

Испытание проводят на одном образце. Фиксируют целостность или нарушение непрерывности покрытия.

5.2 Испытание растяжением (для круглых эмалированных проводов с жилой номинальным диаметром св. 1,600 мм)

Образец провода в виде прямого отрезка растягивают в соответствии с разделом 3 до установленного в нормативном документе на конкретный провод удлинения. После растяжения образец осматривают без применения увеличительных приборов или при 10-кратном увеличении на наличие трещин или потери адгезии.

Испытание проводят на трех образцах. Фиксируют наличие или отсутствие на проводе трещин и/или потерю адгезии.

5.3 Испытание рывком (для круглых эмалированных проводов с жилой номинальным диаметром до 1,000 мм включ.)

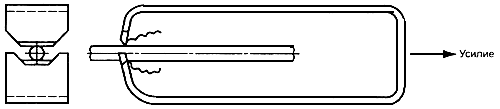

Образец провода в виде прямого отрезка закрепляют между клиновидными зажимами испытательного устройства (см. рисунок 5), расстояние между которыми 200-250 мм, и растягивают рывком до разрыва или удлинения, значение которого установлено в нормативном документе на конкретный провод.

1 - клиновидные зажимы; 2 - неподвижный зажим; 3 - рычаг; 4 - установленное удлинение;

5 - регулируемый ограничитель; 6 - образец

Рисунок 5 - Устройство для испытания рывком

После удлинения образец осматривают на наличие трещин или потерю адгезии при увеличении, указанном в таблице 2. Концы разорванного провода длиной 2 мм при оценке результатов не учитывают.

Испытание проводят на трех образцах. Фиксируют наличие на проводе трещин и/или потерю адгезии.

5.4 Испытание на отслаивание (для круглых эмалированных проводов с жилой номинальным диаметром св. 1,000 мм)

Образец провода в виде прямого отрезка закрепляют в испытательном устройстве, приведенном на рисунке 6, которое имеет два зажима, расположенных на расстоянии 500 мм друг от друга. Зажим 1, вращаясь, закручивает провод. Зажим 3 перемещается вдоль горизонтальной оси и создает натяжение закручиваемого провода за счет усилия, указанного в таблице 3.

1 - вращающийся зажим; 2 - образец; 3 - неподвижный зажим

Рисунок 6 - Устройство для испытания на отслаивание

Таблица 3 - Усилие при испытании на отслаивание

|

Номинальный диаметр жилы, мм |

Усилие, Н |

|

Св. 1,000 до 1,400 включ. |

25 |

|

" 1,400 " 1,800 " |

40 |

|

" 1,800 " 2,240 " |

60 |

|

" 2,240 " 2,800 " |

100 |

|

" 2,800 " 3,550 " |

160 |

|

" 3,550 " 4,500 " |

250 |

|

" 4,500 " 5,000 " |

400 |

Скребком, приведенным на рисунке 7, удаляют эмалевое покрытие с противоположных сторон провода вдоль его оси до жилы, как показано на рисунке 8.

Рисунок 8 - Поперечное сечение провода после удаления эмали

Давление скребка на провод должно быть достаточным для снятия эмалевого покрытия и получения чистой ровной поверхности на границе эмалевого покрытия и жилы, без снятия заметного слоя материала жилы. Эмалевое покрытие удаляют, начиная с расстояния около 10 мм от зажимов. Вращающийся зажим должен вращаться с частотой 60-100 мин до достижения числа закручиваний

до достижения числа закручиваний  , установленного в нормативном документе на конкретный провод.

, установленного в нормативном документе на конкретный провод.

После вращения образец осматривают с целью определения потери адгезии. Эмаль, которую можно легко удалить с провода (например, с помощью ногтя большого пальца), считают потерявшей адгезию даже при неполном удалении эмалевого покрытия с жилы.

Испытание проводят на одном образце. Фиксируют степень потери адгезии.

5.5 Испытание на адгезию

Образец провода в виде прямого отрезка длиной около 300 мм растягивают в соответствии с разделом 3 до удлинения, значение которого установлено в нормативном документе на конкретный провод.

5.5.1 Прямоугольные эмалированные провода

Эмалевое покрытие перед удлинением надрезают по окружности до жилы приблизительно в середине образца. После растяжения образец осматривают для выявления потери адгезии.

Испытание проводят на одном образце. Фиксируют степень потери адгезии измерением расстояния в продольном направлении от надреза. Расстояние, на котором наблюдается потеря адгезии, измеряют в одном направлении от надреза. После осмотра образца со всех сторон фиксируют максимальное значение потери адгезии.

5.5.2 Круглые и прямоугольные провода с пропитанной волокнистой изоляцией

Перед удлинением образца изоляцию с него удаляют, за исключением центральной части длиной 100 мм. После удлинения образец осматривают для выявления потери адгезии.

Испытание проводят на одном образце. Фиксируют степень потери адгезии при скольжении изоляции вдоль жилы для круглых проводов или отслаивания изоляции для прямоугольных проводов.

5.5.3 Круглые и прямоугольные провода с эмалево-волокнистой изоляцией

Перед удлинением образца изоляцию надрезают по окружности провода до жилы в двух местах на расстоянии 100 мм друг от друга, в центральной части образца. После удлинения образец осматривают для выявления потери адгезии.

Испытывают один образец. Фиксируют степень потери адгезии при отслаивании волокнистой или эмалевой изоляции.

5.5.4 Круглые и прямоугольные провода с пленочной изоляцией

Перед удлинением образца изоляцию надрезают по окружности провода до жилы приблизительно в середине образца. После растяжения образец осматривают для выявления потери адгезии.

Испытание проводят на одном образце. Фиксируют степень потери адгезии измерением расстояния в продольном направлении от надреза. Расстояние, на котором наблюдается потеря адгезии, измеряют в одном направлении от надреза. После осмотра образца со всех сторон фиксируют максимальное значение потери адгезии.

6 Испытание 11. Стойкость к истиранию (для круглых эмалированных проводов)

Стойкость к истиранию определяется максимальной нагрузкой, которую может выдержать эмалевое покрытие при истирании иглой под воздействием постепенно возрастающей нагрузки.

6.1 Принцип испытания

Образец провода в виде прямого отрезка испытывают на истирание при одностороннем движении иглы вдоль поверхности провода, к которой прикладывают постепенно возрастающую нагрузку.

Нагрузку, при которой возникает электрический контакт иглы с жилой, считают разрушающей.

6.2 Прибор для проведения испытания

Испытательный прибор (см. рисунок 9) представляет собой механизм, обеспечивающий истирание в одном направлении со скоростью (400±40) мм/мин. Истирающее устройство имеет полированную рояльную проволоку или иглу диаметром (0,23±0,01) мм, расположенную между двумя зажимами, которые прочно удерживают проволоку/иглу без провисания и искривления под прямым углом к направлению движения. Истирание проводят в одном направлении вдоль оси образца. Образец крепят двумя зажимающими кулачками, обеспечивающими расположение образца над поддерживающей опорой, которую можно опустить, когда образец вставляют в зажимы и распрямляют.

1 - образец; 2 - натяжное устройство для распрямления образца; 3 - фиксированная точка вращения;

4 - нагруженное истирающее устройство; 5 - указатель; 6 - опора, перемещающаяся по высоте;

7 - рояльная проволока; 8 - планшайба для поворота на 120°; 9 - рычаг возврата в исходное положение;

10 - градуированная шкала, на которой отмечают коэффициент умножения; 11 - зажим; 12 - скребок

Рисунок 9 - Прибор для испытания на стойкость к истиранию при одностороннем движении иглы (нагруженное истирающее устройство движется справа налево при возрастании нагрузки на провод)

Между жилой и проволокой/иглой прикладывают постоянное напряжение (6,5±0,5) В. Ток короткого замыкания ограничивают до 20 мА последовательным включением резистора или реле. Электрическая схема должна обеспечивать обнаружение короткого замыкания и отключение прибора после того, как истирающее устройство находилось в контакте с жилой провода на участке длиной около 3 мм.

Прибор имеет в нижней части рычага шкалу, градуированную в значениях коэффициента, на который умножают начальную нагрузку, приложенную к проволоке/игле, для определения значения разрушающей нагрузки.

6.3 Проведение испытания

Образец провода в виде прямого отрезка протирают чистой тканью, помещают в испытательный прибор и выпрямляют, растягивая до максимального удлинения 1%. Затем образец закрепляют в зажимающих кулачках, отрегулировав поддерживающую опору до контакта с образцом. Начальная нагрузка, прикладываемая к истирающему устройству, не должна быть более 90% минимальной разрушающей нагрузки, установленной в нормативном документе на конкретный провод. Начальная нагрузка должна быть такой, чтобы короткое замыкание при контакте скребка с жилой провода происходило на расстоянии 150-200 мм от оси рычага. Истирающее устройство нагружают, плавно опускают на поверхность провода и приводят в действие. Значение, при котором устройство останавливается, считывают с градуированной шкалы. Произведение этого значения и начальной нагрузки фиксируют.

Испытание проводят еще дважды на одном и том же образце, поворачивая провод вначале на 120°, а затем на 240° от начального положения.

Испытание проводят на одном образце. Фиксируют полученные значения. Среднее значение результатов трех измерений принимают за среднее значение разрушающей нагрузки.

7 Испытание 18. Склеивание под действием нагрева или растворителя* (для круглых эмалированных проводов с жилой номинальным диаметром св. 0,050 до 2,000 мм включ.)

________________

* В дальнейшем этот метод испытания будет распространяться только на склеивание под действием растворителя.

Испытание на склеивание - это оценка степени склеивания витков обмотки под действием нагрева или растворителя.

7.1 Прочность склеивания витков спирали провода, расположенной вертикально

Испытание прочности склеивания витков спирали провода, расположенной вертикально, - это оценка способности склеенной спирали сохранять свою целостность при приложении нагрузки к ее нижнему концу.

7.1.1 Провода с жилой номинальным диаметром до 0,050 мм включ.

Метод испытания должен быть согласован между изготовителем и потребителем.

7.1.2 Провода с жилой номинальным диаметром св. 0,050 до 2,000 мм включ.

7.1.2.1 Принцип испытания

Образец провода в виде спирали, плотно намотанной на стержень, склеивают под действием нагрева или растворителя. После склеивания образец снимают со стержня и подвешивают в вертикальном положении. К нижнему концу спирали подвешивают груз. Образец должен выдержать установленную нагрузку. Это испытание повторяют при повышенной температуре.

7.1.2.2 Образец

Образец провода в виде прямого отрезка наматывают на полированный стержень* диаметром, указанным в таблице 4. Длина образца в виде спирали должна быть не менее 20 мм. Частота вращения при намотке должна быть 1-3 с при усилии натяжения не более указанного в таблице 4. Для того чтобы спираль легко снималась со стержня, концы провода не закрепляют. Стержень вместе со спиралью в вертикальном положении вставляют в устройство, как показано на рисунке 10а, и прикладывают усилие в соответствии с таблицей 4. Груз не должен прилегать к стержню, т.е. между грузом и стержнем должен быть зазор. Затем это устройство помещают в термостат с принудительной циркуляцией воздуха, в котором поддерживают температуру, указанную в нормативном документе на конкретный провод, на время:

при усилии натяжения не более указанного в таблице 4. Для того чтобы спираль легко снималась со стержня, концы провода не закрепляют. Стержень вместе со спиралью в вертикальном положении вставляют в устройство, как показано на рисунке 10а, и прикладывают усилие в соответствии с таблицей 4. Груз не должен прилегать к стержню, т.е. между грузом и стержнем должен быть зазор. Затем это устройство помещают в термостат с принудительной циркуляцией воздуха, в котором поддерживают температуру, указанную в нормативном документе на конкретный провод, на время:

- 30 мин - для проводов с жилой номинальным диаметром до 0,710 мм включ.;

- 1 ч - для проводов с жилой номинальным диаметром св. 0,710 до 2,000 мм включ., если иное не оговорено между изготовителем и потребителем.

________________

* Для проводов большого диаметра применяют стальной стержень. Для проводов небольшого диаметра применяют медные стержни, которые можно растянуть с уменьшением диаметра для облегчения снятия спирали.

Таблица 4 - Параметры спирали

|

Номинальный диаметр жилы, мм |

Диаметр стержня, мм |

Натяжение при намотке, Н, не более |

Усилие при склеивании, Н |

|

Св. 0,050 до 0,071 включ. |

1 |

0,05 |

0,05 |

|

" 0,071 " 0,100 " |

1 |

0,05 |

0,05 |

|

" 0,100 " 0,160 " |

1 |

0,12 |

0,15 |

|

" 0,160 " 0,200 " |

1 |

0,30 |

0,25 |

|

" 0,200 " 0,315 " |

2 |

0,80 |

0,35 |

|

" 0,315 " 0,400 " |

3 |

0,80 |

0,50 |

|

" 0,400 " 0,500 " |

4 |

2,00 |

0,75 |

|

" 0,500 " 0,630 " |

5 |

2,00 |

1,25 |

|

" 0,630 " 0,710 " |

6 |

5,00 |

1,75 |

|

" 0,710 " 0,800 " |

7 |

5,00 |

2,00 |

|

" 0,800 " 0,900 " |

8 |

5,00 |

2,50 |

|

" 0,900 " 1,000 " |

9 |

5,00 |

3,25 |

|

" 1,000 " 1,120 " |

10 |

12,00 |

4,00 |

|

" 1,120 " 1,250 " |

11 |

12,00 |

4,50 |

|

" 1,250 " 1,400 " |

12 |

12,00 |

5,50 |

|

" 1,400 " 1,600 " |

14 |

12,00 |

6,50 |

|

" 1,600 " 1,800 " |

16 |

30,00 |

8,00 |

|

" 1,800 " 2,000 " |

18 |

30,00 |

10,00 |

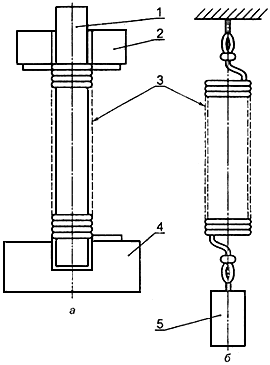

1 - стержень; 2 - груз; 3 - образец провода в виде спирали; 4 - держатель стержня; 5 - нагрузка

Рисунок 10 - Испытательное устройство для определения прочности склеивания витков спирали

После охлаждения до комнатной температуры спираль снимают со стержня.

7.1.2.3 Проведение испытания при комнатной температуре

Образец провода в виде спирали подвешивают за один из ее концов (см. рисунок 10б) и прикладывают нагрузку, указанную в нормативном документе на конкретный провод, плавно без рывков.

Испытание проводят на трех образцах. Фиксируют отделение витков друг от друга, за исключением первого и последнего, а также температуру склеивания образца.

7.1.2.4 Проведение испытания при повышенной температуре

Образец провода в виде спирали подвешивают за один из ее концов (см. рисунок 10б) и прикладывают нагрузку, указанную в таблице 5, плавно, без рывков. Образец под нагрузкой помещают в термостат с принудительной циркуляцией воздуха на 15 мин при температуре, указанной в нормативном документе на конкретный провод.

Таблица 5 - Прочность склеивания спирали

|

Номинальный диаметр жилы, мм |

Усилие, Н |

|

Св. 0,050 до 0,071 включ. |

0,04 |

|

" 0,071 " 0,100 " |

0,06 |

|

" 0,100 " 0,160 " |

0,08 |

|

" 0,160 " 0,200 " |

0,19 |

|

" 0,200 " 0,315 " |

0,25 |

|

" 0,315 " 0,400 " |

0,55 |

|

" 0,400 " 0,500 " |

0,80 |

|

" 0,500 " 0,630 " |

1,20 |

|

" 0,630 " 0,710 " |

1,70 |

|

" 0,710 " 0,800 " |

2,10 |

|

" 0,800 " 0,900 " |

2,60 |

|

" 0,900 " 1,000 " |

3,20 |

|

" 1,000 " 1,120 " |

3,80 |

|

" 1,120 " 1,250 " |

4,40 |

|

" 1,250 " 1,400 " |

4,90 |

|

" 1,400 " 1,600 " |

6,40 |

|

" 1,600 " 1,800 " |

7,90 |

|

" 1,800 " 2,000 " |

7,90 |

Испытание проводят на трех образцах. Фиксируют отделение витков друг от друга, за исключением первого и последнего, а также температуру склеивания образца.

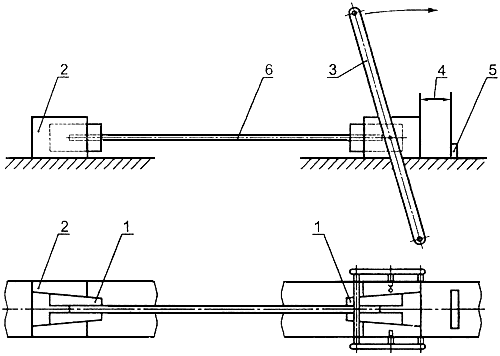

7.2 Определение прочности склеивания на макете скрученной обмотки

Прочность склеивания определяется максимальным усилием, необходимым для разрушения макета скрученной обмотки.

7.2.1 Принцип испытания

Макету произвольно намотанной обмотки, выполненному из испытуемого провода, придают овальную форму, скручивают, а затем склеивают, пропустив постоянный ток. Полученный образец в форме прутка испытывают в горизонтальном положении на испытательном оборудовании. Определяют максимальное прогибающее усилие, необходимое для разрушения прутка. Испытание повторяют при повышенной температуре.

Примечание - Настоящее испытание аналогично испытанию по методу А, приведенному в 2.1 МЭК 1033 [1], кроме скрутки и склеивания образца, а также размеров провода. Согласно настоящему пункту допускается испытание проводов разных размеров, в то время как по методу А следует испытывать провод с жилой номинальным диаметром 0,315 мм.

7.2.2 Оборудование

Используют следующее оборудование:

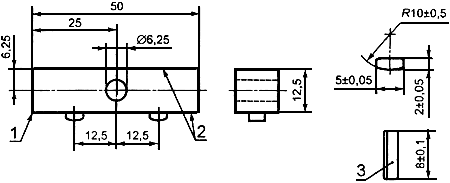

- устройство для намотки макета обмотки (см. рисунок 11);

1 - нагрузка; 2 - постоянный ток; 3 - скручиваемый образец

Рисунок 13 - Устройство для скрутки с нагрузкой, прикладываемой к скручиваемому образцу

- оборудование для механических испытаний по ГОСТ 4648 с использованием подставки в соответствии с рисунком 14;

1 - ползун; 2 - макет обмотки; 3 - подставка;  - усилие

- усилие

Рисунок 14 - Расположение подставки

- источник питания постоянного тока, обеспечивающий на выходе напряжение не менее 50 В и ток не менее 15 А;

- совмещенный с оборудованием для механических испытаний термостат с принудительной циркуляцией воздуха, обеспечивающий поддержание температуры испытания с погрешностью не более ±2 °С и одновременный нагрев до температуры испытания не менее пяти образцов в течение 5-10 мин.

7.2.3 Образец

Макет произвольно намотанной обмотки изготовляют из испытуемого провода, используя устройство для намотки в соответствии с рисунком 11. Число витков  определяют по формуле

определяют по формуле

,

,

где 0,315 - номинальный диаметр провода при испытании по методу А МЭК 1033;

- номинальный диаметр жилы испытуемого провода.

- номинальный диаметр жилы испытуемого провода.

Примечание - Для номинального диаметра жилы  0,315 мм число витков равно 100. Для других значений

0,315 мм число витков равно 100. Для других значений  по формуле рассчитывают значения

по формуле рассчитывают значения  , при которых обеспечивается то же общее сечение проволоки в макете обмотки, что и при

, при которых обеспечивается то же общее сечение проволоки в макете обмотки, что и при  100 и

100 и  0,315 мм.

0,315 мм.

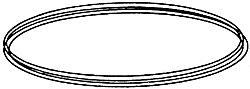

Для предотвращения раскручивания макета после удаления его из устройства для намотки, макет скрепляют концами провода (или короткими отрезками эмалированного провода) двумя или тремя витками в диаметрально противоположных точках. Для этой цели устройство для намотки имеет пазы (см. рисунок 11).

Устройство для намотки имеет следующие основные размеры:

- диаметр намотки (57±0,1) мм;

- ширина канавки (5±0,5) мм.

После удаления из устройства для намотки макету обмотки придают овальную форму (см. рисунок 12), а затем скручивают в устройстве для скрутки вокруг его продольной оси в соответствии с рисунком 13. Конструкция устройства позволяет прикладывать к макету усилие 100 Н при его скрутке и последующем склеивании. Макет обмотки скручивают на два с половиной оборота, а затем откручивают на половину оборота. Образец, находящийся под нагрузкой в устройстве для скрутки, склеивают, пропуская по проводу постоянный ток. Сила тока должна быть такова, чтобы склеивание образца произошло за 30-60 с.

Примечание - Применение постоянного тока позволяет легко определить среднюю температуру образца в конце нагрева (см. приложение А).

Полученный образец представляет собой пруток диаметром около 7 мм и длиной 85-90 мм.

7.2.4 Проведение испытания

Образец помещают на подставку в соответствии с рисунком 14. При определении прочности склеивания образца скорость ползуна должна быть такой, чтобы максимальный прогиб под действием усилия  был достигнут приблизительно за 1 мин.

был достигнут приблизительно за 1 мин.

При испытании при повышенной температуре образец помещают в термостат, предварительно нагретый до установленной температуры. Образец испытывают после того, как он достигнет температуры термостата, но не более чем через 15 мин после помещения в термостат.

7.2.5 Оценка результатов

При каждой температуре испытание проводят на пяти образцах. Фиксируют полученные значения. Среднее значение результатов пяти измерений принимают за прочность склеивания.

Номинальный диаметр проволоки, число витков макета обмотки и условия склеивания также фиксируют.

ПРИЛОЖЕНИЕ А

(справочное)

Прочность склеивания проводов, склеивающихся под действием нагрева

А.1 Расчет температуры образца в виде макета скрученной обмотки

а) Сущность метода

При нагреве макета обмотки постоянным током среднюю температуру образца можно рассчитать по его сопротивлению постоянному току, определяемому через отношение напряжения к току. Это отношение может быть определено в начале и в конце нагрева, что позволяет рассчитать температуру в конце нагрева.

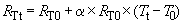

б) Температурный коэффициент

В расчетах используют температурный коэффициент для меди  .

.

в) Обработка результатов

Используя коэффициент  , сопротивление образца в конце нагрева

, сопротивление образца в конце нагрева  определяют по формуле

определяют по формуле

, (А.1)

, (А.1)

где  - начальное сопротивление (при комнатной температуре);

- начальное сопротивление (при комнатной температуре);

- температура в конце нагрева, °С;

- температура в конце нагрева, °С;

- температура в начале нагрева (комнатная температура, т.е. 23 °С).

- температура в начале нагрева (комнатная температура, т.е. 23 °С).

Если значение тока - величина постоянная, то правомерно следующее соотношение

,

,

где  - напряжение в конце нагрева;

- напряжение в конце нагрева;

- напряжение в начале нагрева.

- напряжение в начале нагрева.

Таким образом, можно определить температуру в конце нагрева

. (А.2)

. (А.2)

А.2 Определение времени нагрева

График зависимости напряжения от времени

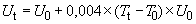

При нагреве скрученного образца постоянным током электрическое сопротивление увеличивается с повышением температуры. Для поддержания постоянного значения тока выходное напряжение трансформатора тока соответственно увеличивают. Это позволяет построить график зависимости выходного напряжения постоянного тока от времени и определить время нагрева  . Для разных значений тока графики могут быть представлены на одной диаграмме.

. Для разных значений тока графики могут быть представлены на одной диаграмме.

Напряжение для обеспечения заданной температуры

В отдельных случаях может оказаться необходимым склеить образец при заданной температуре без ее превышения. Если эта температура известна, уравнение А.2 позволяет определить напряжение, необходимое для достижения этой температуры при конкретном значении тока нагрева

. (А.3)

. (А.3)

Точка пересечения графика напряжение-время с осью  соответствует значению

соответствует значению  . По значению

. По значению  согласно уравнению (А.3) можно определить напряжение, необходимое для достижения заданной температуры образца в конце нагрева. Соответствующее значение по оси

согласно уравнению (А.3) можно определить напряжение, необходимое для достижения заданной температуры образца в конце нагрева. Соответствующее значение по оси  дает продолжительность нагрева, необходимую для достижения температуры

дает продолжительность нагрева, необходимую для достижения температуры  . Если такой же расчет провести по всем графикам напряжение-время для одной и той же температуры

. Если такой же расчет провести по всем графикам напряжение-время для одной и той же температуры  , то можно получить данные для построения изотермического графика, пересекающегося с графиками напряжение-время. Если этот расчет повторить для разных температур, можно получить окончательную диаграмму, по которой можно определить пары значений тока нагрева в амперах и время нагрева в секундах, чтобы нагреть образец до заданной температуры

, то можно получить данные для построения изотермического графика, пересекающегося с графиками напряжение-время. Если этот расчет повторить для разных температур, можно получить окончательную диаграмму, по которой можно определить пары значений тока нагрева в амперах и время нагрева в секундах, чтобы нагреть образец до заданной температуры  .

.

На рисунках A.1-А.4 показаны примеры таких полных диаграмм, построенных для проводов с жилой номинальным диаметром 0,300; 0,315; 0,355 и 0,500 мм.

Рисунок А.1 - Пример графиков выходное напряжение-время и изотермических графиков для образцов провода в виде макета скрученной обмотки с жилой номинальным диаметром 0,300 мм

Рисунок А.2 - Пример графиков выходное напряжение-время и изотермических графиков для образцов провода в виде макета скрученной обмотки с жилой номинальным диаметром 0,315 мм

Рисунок А.3 - Пример графиков выходное напряжение-время и изотермических графиков для образцов провода в виде макета скрученной обмотки с жилой номинальным диаметром 0,355 мм

Рисунок А.4 - Пример графиков выходное напряжение-время и изотермических графиков для образцов провода в виде макета скрученной обмотки с жилой номинальным диаметром 0,500 мм

ПРИЛОЖЕНИЕ Б

(справочное)

Методы определения коэффициента или силы трения проводов

Б.1 Общие положения

Настоящее приложение содержит рекомендуемые для изготовителей и потребителей методы определения коэффициента или силы трения проводов.

Б.2 Испытание А. Метод определения статистического коэффициента трения

Б.2.1 Метод испытания (для круглых эмалированных проводов с жилой номинальным диаметром от 0,050 до 1,600 мм включ.)

Статический коэффициент трения  определяют по углу наклона

определяют по углу наклона  пластины (см. рисунок Б.1) в момент начала скольжения блока по образцу провода. Образец провода сматывают с катушки через одну из щек. Перед испытанием верхние слои провода на катушке удаляют, если его поверхность грязная или пыльная. Одну часть образца провода выпрямляют и размещают на пластине, изогнув его вокруг стоек и закрепив двумя зажимами. Эта часть образца образует дорожку скольжения. Другую часть образца крепят на скользящем блоке аналогично.

пластины (см. рисунок Б.1) в момент начала скольжения блока по образцу провода. Образец провода сматывают с катушки через одну из щек. Перед испытанием верхние слои провода на катушке удаляют, если его поверхность грязная или пыльная. Одну часть образца провода выпрямляют и размещают на пластине, изогнув его вокруг стоек и закрепив двумя зажимами. Эта часть образца образует дорожку скольжения. Другую часть образца крепят на скользящем блоке аналогично.

Блок с образцом помещают на дорожку скольжения так, чтобы провода на блоке и пластине пересекались в месте соприкосновения под прямым углом.

Затем пластину медленно наклоняют (со скоростью около 1°/с) до тех пор, пока блок не начнет скользить вниз. В этот момент по шкале фиксируют значение угла наклона  .

.

Статический коэффициент трения определяют по формуле

. (Б.1)

. (Б.1)

Б.2.2 Испытательное устройство

Схема испытательного устройства приведена на рисунке Б.1.

Устройство имеет пластину 2, которая может быть наклонена на угол  вращением вокруг оси 9. На основании 8 укреплена шкала 7 для определения угла наклона

вращением вокруг оси 9. На основании 8 укреплена шкала 7 для определения угла наклона  или коэффициента трения

или коэффициента трения  .

.

На пластине имеются устройства для крепления образца провода 3, например, две стойки 5 и два зажима 6. Параллельные части провода должны находиться на расстоянии 110 мм. Они образуют дорожку скольжения от шкалы до оси пластины.

Для крепления образца 4 на блоке 1 имеются зажимы и стойки. Параллельные части образца должны находиться на расстоянии 60 мм друг от друга. Во избежание дополнительного трения размер блока должен быть таким, чтобы зажимы и стойки находились на некотором расстоянии от пластины 2. Масса блока должна быть:

- около 50 г для провода с жилой номинальным диаметром до 0,150 мм включ.;

- около 500 г для провода с жилой номинальным диаметром св. 0,150 мм.

Масса блока при испытаниях непостоянна, поскольку она зависит от массы образца провода 4.

Угол наклона медленно изменяют с помощью электрического или механического привода.

Б.3 Испытание В. Первый метод определения динамического коэффициента трения

Б.3.1 Принцип

Коэффициент трения  рассчитывают по силе трения провода

рассчитывают по силе трения провода  при воздействии на него груза определенной массы

при воздействии на него груза определенной массы  по следующей формуле

по следующей формуле

. (Б.2)

. (Б.2)

Б.3.2 Метод испытания

Схема испытательного устройства приведена на рисунке Б.2.

Эмалированный провод проходит через направляющий ролик и подтормаживающее устройство 3 поверх металлической плиты 2. С помощью поворотных роликов провод протягивают под плитой 2 и возвращают назад, параллельно первому проходу, снова поверх плиты. С помощью привода 1 провод протягивают со скоростью 0,25 м/с. Груз 5 помещают на проходящий поверх плиты провод и соединяют с датчиком измерителя силы трения.

Датчик измерителя силы трения может иметь линейный самописец (диапазон измерения 1-250 мВ), который фиксирует изменение и общий уровень степени гладкости провода на достаточно большой длине.

Б.4 Испытание С. Второй метод определения динамического коэффициента трения

Б.4.1 Метод испытания (для круглых эмалированных проводов с жилой номинальным диаметром от 0,050 до 1,600 мм включ.)

Образец провода протягивают при приложении испытательной нагрузки. Сила трения создается между поверхностью провода и соприкасающейся поверхностью блока нагрузки и регистрируется соответствующим измерительным устройством. Динамическим коэффициентом трения  является отношение показания измерительного устройства (в ньютонах) к нагрузке.

является отношение показания измерительного устройства (в ньютонах) к нагрузке.

Образец провода сматывают с катушки через одну из ее щек или из контейнера, или с барабана. Перед испытанием верхний слой провода удаляют, если поверхность провода грязная или пыльная.

Шлифованную плиту 7 (рисунок Б.4) устанавливают горизонтально, используя регулировочные винты и поплавковый уровнемер 8.

Чувствительность электронного динамометра 6 (см. рисунок Б.4) настраивают на соответствующий диапазон, а графический самописец - на полную шкалу показаний с помощью калибровочного груза 9 (рисунок Б.3), удовлетворяющего размеру испытуемого провода. После регулировки датчика и самописца груз удаляют.

Если используют механический динамометр, выбирают диапазон измерения, соответствующий размеру испытуемого провода:

|

0-0,49 Н - |

для |

провода |

с жилой |

номинальным |

диаметром |

от 0,050 |

до |

0,125 мм включ.; |

|

0-1,96 |

" |

" |

" " |

" |

" |

св. 0,125 |

" |

1,600 " " |

Соответствующим растворителем очищают контактирующие с проводом поверхности искусственных сапфиров на блоке 5 (рисунок Б.4), после чего их просушивают.

Амортизирующую лопатку 3 (рисунок Б.4) опускают в масло:

- с полным погружением для провода с жилой номинальным диаметром св. 0,224 до 1,600 мм включ.;

- с погружением наполовину для провода с жилой номинальным диаметром от 0,050 до 0,224 мм включ.

Провод пропускают через направляющие устройства 3 (рисунок Б.3) и 9 (рисунок Б.4) так, чтобы он находился в контакте с двумя сапфирами.

Прикладывают следующий испытательный груз 4 (рисунок Б.4):

|

0,98 Н |

- для |

провода |

с |

жилой |

номинальным |

диаметром |

св. |

0,050 |

до 0,071 |

мм |

включ.; |

|

1,96 Н |

" |

" |

" |

" |

" |

" |

" |

0,071 |

" 0,125 |

" |

" |

|

5,88 Н |

" |

" |

" |

" |

" |

" |

" |

0,125 |

" 0,450 |

" |

" |

|

9,87 Н |

" |

" |

" |

" |

" |

" |

" |

0,450 |

" 1,600 |

" |

" |

Испытательный груз 4 (рисунок Б.4) помещают на плиту 7 (рисунок Б.4) при нулевом показании датчика измерителя силы трения или динамометра.

Регулировочным устройством 1 (рисунок Б.4) груз устанавливают параллельно плите. Включают двигатель и приводят испытуемый провод в движение.

Натяжное устройство 2 (рисунок Б.3) должно обеспечивать равномерное движение провода.

Через 15 с после пуска, в течение которых должны прекратиться колебания провода, фиксируют среднее значение показаний динамометра с точностью до 1 Н.

Среднее значение коэффициента трения  определяют по формуле

определяют по формуле

, (Б.3)

, (Б.3)

где  - среднее значение усилия по показаниям динамометра, Н;

- среднее значение усилия по показаниям динамометра, Н;

- испытательный груз, Н.

- испытательный груз, Н.

Б.4.2 Испытательное устройство

Схема испытательного устройства приведена на рисунках Б.3-Б.5.

Тяговое устройство 7 (рисунок Б.3) с двигателем 8 должно протягивать образец провода по гладкой поверхности плиты 10 со скоростью 15 м/мин. Набор грузов 4 (рисунок. Б.4) обеспечивает приложение усилия в диапазоне 0,98-9,81 Н. Контактными элементами груза являются искусственные сапфиры, шероховатость поверхности которых должна быть не более 0,5 мкм. Размеры сапфиров и их крепление показаны на рисунке Б.5.

Испытательное устройство имеет ролики 3 (рисунок Б.3) и направляющие 9 (рисунок Б.4), а также ролик 1 и натяжное устройство 2 (рисунок Б.3), обеспечивающие требуемое натяжение провода.

Б.4.3 Измерительный узел

Измерительный узел имеет электронный измеритель силы трения или датчик измерителя силы трения 5 (рисунок Б.3), совмещенный с графическим самописцем для фиксации силы трения. Электронный измеритель должен обеспечивать графическую регистрацию изменения силы трения по всей длине провода. Датчик измерителя силы трения имеет диапазон измерения усилия 0-4,9 Н, входное напряжение графического самописца от 0 до 5 В. Время срабатывания в пределах всего диапазона измерения - 0,5 с.

На рисунке Б.4 показано использование механического динамометра вместо электронного датчика и графического самописца. Динамометр должен иметь диапазоны измерения усилия 0-0,49 и 0-1,96 Н.

Система амортизации 3 (рисунок Б.4) состоит из лопатки и контейнера, заполненного на глубину 5 мм маслом, вязкость которого около 10200 мПа·с при 25 °С.

Для удаления смазки при испытании применяют соответствующий растворитель.

Б.5 Испытание D. Определение усилия трения методом скрученной пары

Б.5.1 Круглые эмалированные провода с жилой номинальным диаметром от 0,100 до 1,500 мм в ключ.

Образец эмалированного провода скручивают, как при испытании 13 (пробивное напряжение) по 4.4 ГОСТ Р МЭК 60851-5. Конец одного отрезка проволоки скрутки закрепляют в неподвижном зажиме, к противоположному концу другого отрезка через, например, динамометр прикладывают усилие, под действием которого отрезок начинает скользить, не вращаясь. Усилие, необходимое для разделения двух отрезков, принимают за силу трения скольжения.

Б.5.2 Проведение испытания

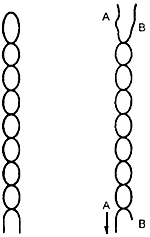

Образец провода длиной около 400 мм складывают пополам и скручивают на длине 125 мм, как показано на рисунке Б.6. Усилие, прикладываемое к паре при скручивании, и число кручений указаны в таблице Б.1.

Таблица Б.1 - Параметры скрученной пары

|

Номинальный диаметр жилы, мм |

Усилие, прикладываемое к паре провода, Н |

Число кручений на длине 125 мм |

|

Св. 0,10 до 0,25 включ. |

0,85 |

17 |

|

" 0,25 " 0,315 " |

1,40 |

15 |

|

" 0,315 " 0,400 " |

2,40 |

13 |

|

" 0,400 " 0,500 " |

3,40 |

12 |

|

" 0,500 " 0,710 " |

6,00 |

11 |

|

" 0,710 " 0,800 " |

8,50 |

10 |

|

" 0,800 " 0,900 " |

10,00 |

9 |

|

" 0,900 " 1,000 " |

12,50 |

8 |

|

" 1,000 " 1,120 " |

15,00 |

7 |

|

" 1,120 " 1,250 " |

20,00 |

6 |

|

" 1,250 " 1,500 " |

27,00 |

5 |

Петлю на конце скрученного участка разрезают в двух местах, чтобы обеспечить максимальное расстояние между разрезанными концами. При разделении отрезков провода следует избегать резких изгибов или повреждения изоляции на скрученном участке и нескрученных концах.

Конец одного отрезка надежно закрепляют в зажиме, а к противоположному концу другого отрезка прикладывают усилие, обеспечивая скольжение отрезка без вращения. Испытание проводят на трех образцах.

1 - блок; 2- пластина; 3, 4 - образец провода; 5 - стойки; 6 - зажимы; 7 - шкала; 8 - основание; 9 - ось

Рисунок Б.1 - Испытательное устройство для определения статического коэффициента трения

1 - привод; 2 - плита; 3 - подтормаживающее устройство; 4 - измеритель силы трения; 5 - груз

Рисунок Б.2 - Испытательное устройство для определения динамического коэффициента трения

1 - ролик для размотки; 2 - натяжное устройство; 3 - направляющие ролики; 4 - регулировочные винты;

5 - датчик измерителя силы трения; 6 - поплавковый уровнемер; 7 - тяговое устройство; 8 - двигатель;

9 - калибровочный груз; 10 - плита (состоящая из двух частей в зависимости от диаметра провода)

Рисунок Б.3 - Испытательное устройство для определения динамического коэффициента трения

1 - регулировочное устройство; 2 - регулировочные винты; 3 - система амортизации; 4 - испытательный груз;

5 - блок нагрузки (см. рисунок Б.5); 6 - динамометр; 7 - плита; 8 - поплавковый уровнемер; 9 - направляющие

Рисунок Б.4 - Схема головной части испытательного устройства с механическим динамометром

1 - притупленные углы; 2 - поверхности плоские и параллельные; 3 - искусственный сапфир

Рисунок Б.5 - Блок нагрузки с сапфирами

Рисунок Б.6 - Скрученный образец

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов