- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 2584-86

Группа Е41

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОДА КОНТАКТНЫЕ ИЗ МЕДИ И ЕЕ СПЛАВОВ

Технические условия

Copper and copper alloys trolley wires. Specifications

ОКП 35 1310, 35 1313

Дата введения 1988-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

РАЗРАБОТЧИКИ

В.Я.Берент, канд. техн. наук; В.Д.Черников, канд. техн. наук; В.Н.Антропов, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 июня 1986 г. N 1920

3. ВЗАМЕН ГОСТ 2584-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

ГОСТ 546-88 |

2.2 |

|

1.2 | |

|

4.6 | |

|

4.6 | |

|

5.3 | |

|

4.7 | |

|

4.6 | |

|

4.1 | |

|

5.4 | |

|

5.5, 5.6 | |

|

5.1 |

__________________

* На территории Российской Федерации действует ГОСТ 859-2001, здесь и далее. - Примечание "КОДЕС".

5. Ограничение срока действия снято постановлением Госстандарта от 14.09.92 N 1173

6. ПЕРЕИЗДАНИЕ (март 1998 г.) с Изменением N 1, утвержденным в январе 1989 г. (ИУС 4-89)

Настоящий стандарт распространяется на контактные провода из меди и ее сплавов, применяемые в воздушной контактной сети для передачи энергии электрическому транспорту.

Стандарт устанавливает требования к проводам, изготовляемым для нужд народного хозяйства и экспорта.

1. ТИПЫ И РАЗМЕРЫ

1.1. Типы проводов, коды ОКП, условия применения должны соответствовать указанным в табл.1.

Таблица 1

|

Обозначение типа провода |

Код ОКП |

Наименование провода |

Условия применения | |

|

Допустимая температура, °С |

Допустимое напряжение, МПа (кгс/мм | |||

|

МК |

351312 |

Медный круглый |

90 |

117,6 (12) |

|

МФ |

351313 |

Медный, фасонный |

95 |

117,7 (12) |

|

МФО |

- |

Медный фасонный, овальный |

95 |

117,6 (12) |

|

НлФ |

- |

Из низколегированной меди, фасонный |

110 |

127,4 (13) |

|

НлФО |

- |

Из низколегированной меди, фасонный, овальный |

110 |

127,4 (13) |

|

БрФ |

351360 |

Бронзовый, фасонный |

130 |

137,2 (14) |

|

БрФО |

- |

Бронзовый, фасонный, овальный |

130 |

137,2 (14) |

Примечание. Допустимая температура указана с учетом возможного нагрева проводов в течение всего срока их службы.

1.2. Марка провода, количество легирующих элементов и примеси должны соответствовать указанным в табл.2.

Таблица 2

|

Марка провода |

Количество, % | |

|

легирующего элемента |

примеси | |

|

НлМг0,05Ф |

0,04-0,06 магний |

Не более чем в меди марки M1 по ГОСТ 859 по виду и количеству присутствующих элементов |

|

НлЦр0,05Ф |

0,04-0,06 цирконий |

|

|

НлОл0,04Ф |

0,03-0,06 олово |

|

|

БрМг0,25Ф |

0,2-0,30 магний |

|

|

БрКд1,0Ф |

0,8-1,1 кадмий |

|

|

БрМгЦр0,15-0,15Ф |

0,1-0,2 магний |

|

|

БрМгЦр0,15-0,15ФО |

0,1-0,2 цирконий |

|

|

БрЦр0,5Ф |

0,4-0,6 цирконий |

|

Допускается по согласованию с потребителем изготовлять бронзовые провода и провода из низколегированной меди с двумя или несколькими легирующими элементами. Электрические и механические параметры их должны быть не ниже параметров проводов из магниевой бронзы и низколегированной магнием меди, указанных в настоящем стандарте.

1.3. Номинальные сечения, номинальные диаметры и расчетная масса круглых проводов должны соответствовать указанным в табл.3.

Таблица 3

|

Номинальное сечение, мм |

Номинальный диаметр, мм |

Расчетная масса 1 км провода, кг |

|

30 |

6,2 |

261 |

|

40 |

7,1 |

356 |

|

50 |

8,0 |

445 |

|

65 |

9,1 |

578 |

|

85 |

10,4 |

755 |

|

100 |

11,3 |

890 |

Предельные отклонения от номинальных диаметров провода:

минус 0,05 мм - для провода диаметром до 9,1 мм;

минус 0,06 мм - для провода диаметром 10,4 мм и выше.

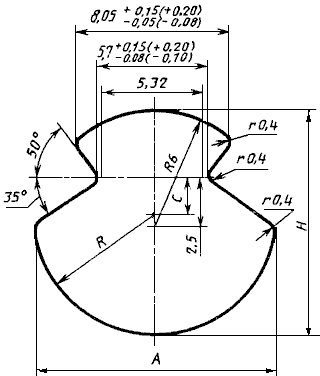

1.4. Номинальные сечения, размеры, предельные отклонения и расчетная масса фасонных и фасонных овальных проводов должны соответствовать указанным на черт.1 и 2 и в табл.4. Предельные отклонения сечения провода должны быть от плюс 2 до минус 1%. Отклонения расчетной массы проводов определяют предельными отклонениями по сечению.

1.5. Строительная длина провода должна быть, м:

1850-5500 для сечения 30 мм ;

;

1400-4200 " " 40 мм ;

;

1100-3300 " " 50 мм ;

;

1000-2500 " " 65 мм ;

;

1400-2000 " " 85 мм ;

;

1400-1900 " " 100 мм ;

;

1400-1800 " " 120 мм ;

;

1400-1600 " " 150 мм .

.

Для проводов сечением 85 мм и более допускается в партии 3% проводов длиной не менее 700 м.

и более допускается в партии 3% проводов длиной не менее 700 м.

Примеры условных обозначений:

провода марки МФ сечением 100 мм :

:

Провод МФ-100 ГОСТ 2584-...

провода марки НлОл 0,04 ФО сечением 100 мм :

:

Провод НлОл 0,04 ФО - 100 ГОСТ 2584-...

провода марки БрЦр 0,5 ФО - сечением 100 мм :

:

Провод БрЦр 0,5 ФО - 100 ГОСТ 2584-...

Примечание. По согласованию с потребителем допускается сдача проводов любыми длинами.

Черт.1

Черт.2

Примечание. Допуски, указанные в скобках, относятся к бронзовым и низколегированным проводам.

Таблица 4

|

Номинальное сечение провода, мм |

Размеры провода, мм |

Расчетная масса 1 км провода, кг | ||||||||

|

|

фасонного |

фасонного овального |

| |||||||

|

|

А |

Н |

С |

R |

А |

Н |

С |

R |

R |

|

|

65 |

10,19±0,20 |

9,30±0,08 |

0,5 |

5,3 |

- |

- |

- |

- |

- |

578 |

|

85 |

11,76±0,22 |

10,80±0,10 |

1,3 |

6,0 |

- |

- |

- |

- |

- |

755 |

|

100 |

12,81±0,25 |

11,80±0,11 |

1,8 |

6,5 |

14,92±0,30 |

10,50±0,10 |

13 |

20 |

1,8 |

890 |

|

120 |

13,90±0,30 |

12,90±0,12 |

2,4 |

7,0 |

16,10±0,32 |

11,50±0,11 |

17 |

25 |

2,3 |

1068 |

|

150 |

15,50±0,32 |

14,50±0,13 |

3,2 |

7,8 |

18,86±0,35 |

12,50±0,12 |

27 |

36 |

2,3 |

1335 |

Примечание. Размеры без допусков применяют для построения профиля, размеры с допусками применяют для проверки проводов и валок.

1.4, 1.5. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Провода должны изготовляться в соответствии с требованиями настоящего стандарта и по технологической документации, утвержденной в установленном порядке.

2.2. Контактные провода должны быть изготовлены из катодов по ГОСТ 546 с их расплавлением, а для бронзовых и низколегированных проводов с дополнительным легированием расплава, или катанки по нормативно-технической документации.

(Измененная редакция, Изм. N 1).

2.3. Провода марок МК, МФ, МФО, НлОл 0,04Ф и НлОл 0,04ФО должны быть без стыков на всей строительной длине.

У бронзовых проводов всех марок и проводов из низколегированной меди марок НлМг 0,05Ф, НлМг 0,05ФО, НлЦр 0,05Ф, НлЦр 0,05ФО число стыков, выполненных пайкой или сваркой, на 1 т провода должно быть не более четырех.

2.4. Поверхность провода по всей длине должна быть ровной, без трещин, превышающих по глубине 0,2 мм для медных проводов и 0,5 мм для низколегированных и бронзовых проводов. Число допускаемых дефектов не должно превышать один на 2 м длины провода. Наплывы в пазу провода, образующиеся при остановке волочильной машины, вызванной технологической необходимостью, значением не более 0,20 мм от номинального значения не являются браковочным признаком.

Риски, идущие по всей длине провода, не должны превышать по глубине 0,1 мм, а число их на периметре провода не должно быть более 3.

(Измененная редакция, Изм. N 1).

2.5. Механические параметры проводов, за исключением относительного удлинения провода марки МК, должны соответствовать значениям, указанным в табл.5 и 6. Для проводов марки МК относительное удлинение должно быть не менее 3,6%, а число перегибов - не менее четырех.

Таблица 5

|

Номинальное сечение провода, мм |

Временное сопротивление при растяжении, МПа (кгс/мм |

Относительное удлинение, %, не менее |

Число перегибов в плоскости симметрии до полного разрушения, не менее |

Радиус валика при испытании на перегиб, мм |

Предель- |

Число скручиваний фасонного провода вокруг оси до разрушения, не менее | ||

|

|

для медного провода |

для провода из низколе- |

для медного провода |

для провода из низколеги- |

|

|

|

|

|

30 |

396,0 (40,5) |

- |

- |

- |

3 |

10 |

±1,5 |

- |

|

40 |

387,1 (39,5) |

- |

- |

- |

3 |

10 |

|

- |

|

50 |

387,1 (39,5) |

- |

- |

- |

3 |

10 |

|

- |

|

65 |

372,4 (38,0) |

382,2 (39,0) |

3,0 |

3,0 |

3 |

13 |

|

4 |

|

85 |

367,5 (37,5) |

377,3 (38,6) |

3,5 |

3,0 |

3 |

16 |

4 | |

|

100 |

362,6 (37,0) |

377,3 (38,5) |

4,0 |

3,5 |

3 |

16 |

|

4 |

|

120 |

357,7 (36,5) |

367,5 (37,5) |

4,0 |

3,5 |

3 |

18 |

|

4 |

|

150 |

352,8 (36,0) |

362,6 (37,0) |

4,0 |

3,5 |

3 |

20 |

|

4 |

Таблица 6

|

Номи- |

Временное сопротивление при растяжении легированных проводов, МПа (кгс/мм |

Относи- |

Число перегибов в плоскости симметрии до полного разрушения, не менее |

Радиус валика при испы- |

Предель- |

Число скручиваний | |||

|

кадмием |

магнием |

цирко- |

магнием и цирконием |

|

|||||

|

65 |

431,2 (44) |

421,4 (43) |

441 (45) |

431,2 (44) |

3,0 |

3 |

13 |

±1,5 |

5 |

|

85 |

431,2 (44) |

421,4 (43) |

441 (45) |

431,2 (44) |

3,0 |

3 |

16 |

|

5 |

|

100 |

421,4 (43) |

411,6 (42) |

431,2 (44) |

421,4 (43) |

3,5 |

3 |

16 |

5 | |

|

120 |

411,6 (42) |

401,8 (41) |

421,4 (43) |

411,6 (42) |

4 |

3 |

18 |

|

5 |

|

150 |

401,8 (41) |

392 (40) |

411,6 (42) |

401,8 (41) |

4 |

3 |

20 |

|

5 |

Паяные или сварные стыки проводов должны иметь значения временного сопротивления растяжению не менее 97% от значений временного сопротивления целого провода. Механические параметры медных проводов и из низколегированной меди должны соответствовать требованиям, указанным в табл.5, бронзовых проводов в табл.6. Допустимое значение износа контактных проводов указано в приложении.

2.6. Удельное электрическое сопротивление проводов постоянному току, пересчитанное на температуру 20 °С должно быть не более указанного в табл.7.

Таблица 7

|

Марка провода |

Удельное электрическое сопротивление, мОм·м |

|

МК, МФ, МФО |

0,0177 |

|

НлОл 0,04Ф, НлОл 0,04ФО |

0,0179 |

|

НлМг 0,05Ф, НлМг 0,05ФО, НлЦр 0,05Ф, НлЦр 0,05ФО |

0,0185 |

|

БрКд 1,0Ф, БрКд 1,0ФО |

0,0205 |

|

БрЦр 0,5Ф, БрЦр 0,5ФО |

0,0200 |

|

БрМгЦр 0,15-0,15Ф, БрМгЦр 0,15-0,15ФО |

0,0215 |

|

БрМг 0,25Ф, БрМг 0,25ФО |

0,0220 |

2.7. Срок службы должен быть не менее 6 лет для медных проводов, 8,5 лет для проводов из низколегированной меди и 15 лет для бронзовых проводов.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия проводов требованиям настоящего стандарта устанавливают приемо-сдаточные, периодические и типовые испытания.

3.2. Приемо-сдаточные испытания

3.2.1. Провода предъявляют к приемке партиями. За партию принимают провода одного типа и сечения, одновременно предъявляемого к приемке. Минимальный размер партии 1,4 т, максимальный - 30 т.

3.2.2. Приемо-сдаточные испытания проводов проводят в объеме, указанном в табл.8.

Таблица 8

|

Вид испытания или проверки |

Пункт |

Объем выборки, % | |

|

технических требований |

методов испытаний |

||

|

Проверка конструктивных размеров (за исключением размеров 5,7 и 8,05) |

1.3, 1.4 |

4.1 |

15%, но не менее трех барабанов от партии |

|

Проверка размеров 5,7 и 8,05 |

1.4 |

4.1 |

100 |

|

Проверка строительных длин |

1.5 |

4.3 |

100 |

|

Проверка расчетной массы проводов |

1.4 |

4.1 |

100 |

|

Проверка качества поверхности |

2.4 |

4.5 |

100 |

|

Проверка механических свойств: |

|

|

|

|

временное сопротивление при растяжении, относительное удлинение |

2.5 |

4.6 |

15%, но не менее трех барабанов от партии медного провода, 15% от партии для проводов из низколегированной меди и бронзовых проводов |

|

стойкость к перегибам |

2.5 |

4.6 |

То же |

|

стойкость к скручиванию |

2.5 |

4.6 |

" |

|

Определение удельного электрического сопротивления |

2.6 |

4.7 |

5%, но не менее одного барабана от партии для медных проводов, 15% от партии для проводов из низколегированной меди и бронзы |

|

Проверка качества намотки провода на барабан |

5.3 |

4.8 |

100 |

|

Проверка упаковки, маркировки |

5.2-5.5 |

4.8 |

100 |

При получении неудовлетворительных результатов проверки по пп.1.3; 1.4; 2.5; 2.6 проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты повторной проверки распространяются на всю партию.

3.2.3. Проверку стыков (мест пайки или сварки) по п.2.5 проводят на образцах (той же пластической деформации, что и целый провод), полученных волочением в процессе производства. Отбирают 3% образцов со стыками от числа стыков в партии (по 1% для каждого вида испытаний).

Допускается изготовителю проверку по п.1.5, 2.4 проводить в процессе производства.

Требования по п.2.3 обеспечиваются технологией изготовления.

3.2.2, 3.2.3. (Измененная редакция, Изм. N 1).

3.3. Периодические испытания проводов на соответствие содержания легирующих элементов и примесей по п.1.2 проводят два раза в год на одной строительной длине, прошедшей приемо-сдаточные испытания.

3.4. Типовые испытания на соответствие требованиям настоящего стандарта проводят на не менее чем 5% строительных длин проводов от партии, но не менее двух строительных длин, прошедших приемо-сдаточные испытания.

3.5. Потребитель проводит входной контроль на 10% барабанов с проводом, но не менее трех барабанов. За партию принимают количество провода одного типа и сечения. В каждый барабан вкладывают документ о качестве.

При получении неудовлетворительных результатов испытаний хотя бы по одному показателю по нему проводят повторную проверку на удвоенной выборке барабанов, взятых от той же партии.

Результаты повторной проверки распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Проверку конструктивных размеров проводов по пп.1.3-1.5 проводят по ГОСТ 12177.

Проверку размера 5,70 мм фасонных проводов по п.1.4 проводят специальным игольчатым микрометром с точностью до 0,01 мм.

Измерение размеров провода проводят на образцах, не имеющих кривизны, отрезанных от верхнего конца провода на барабане.

Сечения фасонных и фасонных овальных проводов по п.1.4 определяют делением значений массы образца на его длину и плотность. Длина образца должна быть не менее 100 мм. Погрешность измерения должна быть не более 0,1 мм. Торцы образца должны быть перпендикулярны его продольной оси.

Массу образца определяют взвешиванием на весах с погрешностью не более 0,1 г. Расчетную массу провода определяют умножением плотности материала на фактическое сечение и длину провода.

Плотность меди, бронзы и низколегированной меди принимают равной 8,9 г/см .

.

4.2. Содержание легирующих элементов и примесей в меди контролируют значениями удельного электросопротивления и временного сопротивления при растяжении провода.

4.3. Строительную длину провода (п.1.5) измеряют по ГОСТ 12177 или взвешиванием барабана до и после намотки с последующим делением полученной разницы на расчетную массу провода, указанную в табл.3, 4.

4.4. Проверку проводов на соответствие требованию п.2.3 проводят внешним осмотром в процессе производства.

4.5. Отсутствие кривизны провода, наличие дефектов на его поверхности определяют осмотром наружных витков. Величину дефектов определяют измерением их размера.

При плотном соприкосновении соседних витков на барабане между ними в местный зазор не должен проходить щуп диаметром 1,0 мм.

4.6. Проверку механических параметров (п.2.5) проводят на отрезанных от конца провода образцах с длиной испытуемой части 250 мм, а для испытания на перегиб - длиной 300-350 мм.

Определение временного сопротивления при растяжении и относительного удлинения проводят по ГОСТ 10446 с расчетной длиной 250 мм.

Испытание провода сечением до 150 мм включительно на скручивание проводят по методике ГОСТ 1545 при скорости вращения не более 30 мин

включительно на скручивание проводят по методике ГОСТ 1545 при скорости вращения не более 30 мин , а на перегиб - по методике ГОСТ 1579 с радиусом валика в соответствии с табл.5, 6 и зажатием фасонного провода в губках, обеспечивающим совпадение оси симметрии сечения провода с плоскостью перегиба.

, а на перегиб - по методике ГОСТ 1579 с радиусом валика в соответствии с табл.5, 6 и зажатием фасонного провода в губках, обеспечивающим совпадение оси симметрии сечения провода с плоскостью перегиба.

4.3.-4.6. (Измененная редакция, Изм. N 1).

4.7. Электрическое сопротивление постоянному току (п.2.6) измеряют по ГОСТ 7229. Удельное электрическое сопротивление рассчитывают по фактическому сечению провода.

4.8. Проверку проводов на соответствие требованиям пп.5.1-5.5, правильность намотки, упаковки, маркировки, отсутствие перекручивания (нарушение перпендикулярности оси профиля фасонного провода и оси барабана), проводят внешним осмотром.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение проводов - по ГОСТ 18690.

Допускается частичная обшивка барабана. По согласованию изготовителя с потребителем допускается обшивку барабана не производить.

(Измененная редакция, Изм. N 1).

5.2. Маркировку легированных проводов наносят на тару или на провод. Отличительные знаки провода устанавливают по согласованию изготовителя и потребителя.

5.3. Провода должны быть намотаны на деревянные барабаны номером 14 Б по ГОСТ 5151. При намотке провода контактная поверхность его должна быть обращена к оси барабана. Перекручивание и нарушение порядка в рядах намотки не допускается.

Осевые отверстия барабанов с контактным проводом должны быть снабжены металлическими втулками по ГОСТ 5151.

5.4. Маркировка барабанов должна наноситься на обе щеки по ГОСТ 14192 с дополнением, указанным ниже:

- марка провода и его сечение в квадратных миллиметрах;

- длина в метрах;

- номер барабана;

- дата изготовления;

- товарный знак завода-изготовителя;

- масса брутто и нетто в килограммах;

- обозначение настоящего стандарта.

5.5. Перевозка барабанов с проводом должна производиться транспортом любого вида. Условия транспортирования являются такими же, как условия хранения 5 ГОСТ 15150.

5.6. Хранение барабанов с проводом в части воздействия климатических факторов проводят в условии 2 ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Изготовитель гарантирует соответствие проводов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

Гарантийный срок эксплуатации 5 лет для медных проводов, 6,5 лет для проводов из низколегированной меди и 10 лет для бронзовых контактных проводов с момента ввода их в эксплуатацию.

ПРИЛОЖЕНИЕ

Справочное

ДОПУСТИМЫЕ ЗНАЧЕНИЯ ИЗНОСА КОНТАКТНЫХ ПРОВОДОВ

Допустимое значение износа контактных проводов на 10000 проходов токоприемников, оборудованных медными токосъемными пластинами, в зависимости от тока, потребляемого электроподвижным составом, указано в таблице.

|

Марка провода |

Допустимое значение износа проводов, мм | ||

|

|

до 1000 |

от 1000 до 2000 |

св. 2000 |

|

МФ-100 |

0,300 |

0,650 |

1,000 |

|

НлФ-100 |

0,225 |

0,522 |

0,765 |

|

БрМг0,25Ф |

0,150 |

0,400 |

0,700 |

|

БрЦр0,5Ф |

0,075 |

0,300 |

0,500 |

|

БрКд1Ф |

0,130 |

0,350 |

0,600 |

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1998

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов