- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 20258-95

Группа Г70

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАШИНЫ МОЕЧНЫЕ ДЛЯ СТЕКЛЯННОЙ ТАРЫ

Общие технические требования и методы испытаний

Washing machines for glass vessels.

General technical requirements and test methods

ОКС 55.200*

ОКСТУ 5131

_________________

* В указателе "Национальные стандарты" 2006 г.

ОКС 67.260. - Примечание .

Дата введения 1997-01-01

Предисловие

1 РАЗРАБОТАН МТК 256 "Технологическое оборудование для перерабатывающих отраслей агропромышленного комплекса"

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 8-95 от 12 октября 1995 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Белоруссия |

Белстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Киргизская Республика |

Киргизстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикский государственный центр по стандартизации, метрологии и сертификации |

|

Туркменистан |

Главная государственная инспекция Туркменистана |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 9 апреля 1996 г. N 264 межгосударственный стандарт ГОСТ 20258-95 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с датой введения в действие с 1 января 1997 г.

4 ВЗАМЕН ГОСТ 20258-87

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на моечные машины (далее - машины) отмочно-шприцевального типа, предназначенные для мойки стеклянной тары, устанавливаемые в линиях упаковывания пищевых продуктов в стеклянную тару (далее - тару).

Требования 3.1.1-3.1.3; 3.1.5-3.1.7; 3.1.9; 3.1.10; 3.1.14.1; 3.1.14.3; 3.1.14.7; 3.2; 3.4; 4.2.1; 4.2.2; 4.2.5; 4.4-4.10; 4.18-4.22 настоящего стандарта являются обязательными, другие требования настоящего стандарта являются рекомендуемыми.

Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья населения, изложены в 3.1.6; 3.1.7; 3.1.9; 3.1.14.7; 3.1.10; 3.1.14.1; 3.2.

Стандарт пригоден для целей сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 ЕСЗКС. Покрытия лакокрасочные. Группа условий эксплуатации

ГОСТ 12.1.028-80 ССБТ. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод*

________________

* На территории Российской Федерации действует ГОСТ Р 51402-99, здесь и далее по тексту. - Примечание .

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности*

________________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001, здесь и далее по тексту. - Примечание .

ГОСТ 12.4.051-87 ССБТ. Средства индивидуальной защиты органов слуха. Общие технические требования и методы испытаний*

________________

* На территории Российской Федерации действуют ГОСТ Р 12.4.208-99, ГОСТ Р 12.4.209-99, ГОСТ Р 12.4.210-99, ГОСТ Р 12.4.211-99, ГОСТ Р 12.4.212-99, ГОСТ Р 12.4.213-99, здесь и далее по тексту. - Примечание .

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия

ГОСТ 2874-82 Вода питьевая. Гигиенические требования и контроль за качеством*

________________

* На территории Российской Федерации действует ГОСТ Р 51232-98, здесь и далее по тексту. - Примечание .

ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ГОСТ 30316-95 Линии и оборудование для упаковывания жидкой пищевой продукции в стеклянные бутылки. Общие технические условия

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 Xарактеристики

3.1.1 Машины следует изготавливать в соответствии с обязательными требованиями ГОСТ 30316, требованиями настоящего стандарта, а также в соответствии с требованиями технических условий на машины конкретных марок.

3.1.2 Техническую производительность машин следует устанавливать в технических условиях на машины конкретных марок.

Техническая производительность машин должна превышать производительность линии не менее чем на:

10% - для линий производительностью 1500 шт./ч;

20% - для линий производительностью более 1500 шт./ч.

3.1.3 Минимальную и максимальную теоретическую производительность машин следует устанавливать в технических условиях на машины конкретных марок.

3.1.4 Коэффициент автоматизации машин должен быть, как правило, не менее 0,80.

3.1.5 Температура тары должна быть не ниже 281 К (8 °С).

Для машин производительностью менее 2000 шт./ч допускается устанавливать температуру поступающей в них тары в технических условиях на машины конкретных марок.

3.1.6 Машины должны обеспечивать физическую чистоту вымытой тары. Физически чистая тара должна иметь глянцевую поверхность без пятен, подтеков, матовых налетов, волокон от этикеток и не содержать твердых частиц и других инородных тел.

Допускается запотевание вымытой тары.

3.1.7 Машины должны обеспечивать бактериологическую чистоту вымытой тары, бактериологические показатели смывов с внутренних поверхностей которой до мойки превышают нормы ГОСТ 2784* для питьевой воды. Вымытая тара считается бактериологически чистой, если показатели воды, оставшейся в таре после мойки, не превышают этих норм.

________________

* Вероятно, ошибка оригинала. Следует читать ГОСТ 2874. - Примечание .

3.1.8 Длительность отмочки в моющем растворе при максимальной теоретической производительности машин должна быть, как правило, не менее:

5,5 мин - для молочной промышленности;

14,0 мин - для масложировой промышленности;

7,0 мин - для остальных отраслей пищевой промышленности.

3.1.9 В вымытой таре не должно быть моющего раствора.

3.1.10 Количество оставшейся воды в вымытой таре не должно превышать для тары вместимостью:

до 1000 см - 0,5% номинальной вместимости тары;

- 0,5% номинальной вместимости тары;

св. 1000 см - 0,3% номинальной вместимости тары.

- 0,3% номинальной вместимости тары.

3.1.11 Рекомендуемый выход тары, не поврежденной в процессе мойки, для машин технической производительностью до 16000 шт./ч включительно - не менее 99,6%, свыше 16000 шт./ч - не менее 99,5%.

3.1.12 Требования надежности

3.1.12.1 Коэффициент технического использования должен быть, как правило, не менее 0,93.

3.1.12.2 Средний ресурс до капитального ремонта, как правило, не менее 9000 ч.

3.1.12.3 Критериями отказов машин, как правило, являются:

- выход из строя пусковой аппаратуры;

- короткое замыкание обмоток электродвигателей;

- обрыв цепей транспортирующих устройств.

Отказами не считаются нарушения работоспособного состояния, которые могут быть устранены оператором (обслуживающим персоналом) путем регулирования, упорядочения подачи или отвода тары, воды и материалов, восстановления исходного положения сработавших блокировок, замена элементов из ЗИП или ремонта этих элементов, если при этом обеспечивается заданная техническая производительность машины.

3.1.12.4 Критериями предельных состояний, как правило, являются:

- течи в ваннах, перегородках, боковинах от разрушения корпуса машины в результате коррозии, приводящие к отказам;

- появление недопустимых люфтов, самопрокручивание от износа зубчатой или червячной передачи;

- проскальзывание цепей от износа приводных звездочек.

3.1.13 Расход электроэнергии, пара, водопроводной воды, сжатого воздуха, моющих средств устанавливают в технических условиях на машины конкретных марок.

3.1.14 Конструктивные требования

3.1.14.1 Машины должны быть снабжены фильтрами для очистки моющих жидкостей от механических примесей; фильтры должны быть удобными для установки на машины, чистки и мойки. Параметры фильтров указывают в конструкторской документации.

3.1.14.2 Машины, предназначенные для мойки тары с наклеенными этикетками, снабжают устройствами для смывания этикеток и отбора их из зоны отмочки тары в моющем растворе.

3.1.14.3 Габаритные размеры и массу машин следует указывать в технических условиях на машины конкретных марок.

3.1.14.4 Конструкция машины должна, как правило, предусматривать возможность сборки транспортеров для подачи (отвода) тары как справа, так и слева.

3.1.14.5 Машины снабжают устройством для подсоединения к системам приготовления и подачи моющих растворов.

3.1.14.6 В конструкции отмочных ванн машин, устанавливаемых в линиях упаковывания пищевых продуктов производительностью 6000 шт./ч и более, рекомендуется предусматривать возможность подсоединения к системам автоматического контроля и регулирования концентрации моющего раствора в этих ваннах.

3.1.14.7 Наружные поверхности машин, кроме поверхностей деталей из коррозионно-стойких материалов и деталей с гальваническими покрытиями, должны иметь покрытия не ниже VII класса для условий эксплуатации в особых средах 7/3. Класс и обозначение условий эксплуатации в особых средах - по ГОСТ 9.032.

Условия эксплуатации покрытий в части воздействия климатических факторов - УХЛ4.

3.1.14.8 К машинам следует подводить:

- электроэнергию - в соответствии с ГОСТ 30316;

- пар с избыточным давлением 0,2-0,3 МПа (2-3 кгс/см ) в месте подвода в машину, а для машин с выходом горячих вымытых бутылок - 0,5-0,6 МПа (5-6 кгс/см

) в месте подвода в машину, а для машин с выходом горячих вымытых бутылок - 0,5-0,6 МПа (5-6 кгс/см );

);

- водопроводную воду - по ГОСТ 2874 с избыточным давлением в месте подвода в машину 0,1-0,2 МПа (1-2 кгс/см ), температурой не ниже 281 К (8 °С) и жесткостью не более 1 мг·экв/л;

), температурой не ниже 281 К (8 °С) и жесткостью не более 1 мг·экв/л;

- сжатый воздух класса 8 по ГОСТ 17433 с избыточным давлением в месте подвода 0,5-0,6 МПа (5-6 кгс/см ).

).

3.2 Требования безопасности

3.2.1 Машины должны соответствовать требованиям ГОСТ 30316-95 и настоящего стандарта.

3.2.2 В машинах следует применять светильники влагозащищенного исполнения напряжением не более 12 В.

3.2.3 Машины должны иметь блокирующие устройства для отключения электродвигателя привода в случаях:

а) перегрузки или заклинивания транспортера носителей;

б) заклинивания рабочего органа устройства для загрузки тары;

в) заклинивания рабочего органа устройства для выгрузки тары;

г) переполнения тарой отводящего транспортера;

д) падения давления в водопроводной сети на входе в машины ниже установленных норм;

е) изменения температуры моющего раствора сверх установленных норм.

В машине должны быть предусмотрены тормозное устройство, обеспечивающее немедленную остановку машины при срабатывании блокирующих устройств, и световая сигнализация мест срабатывания блокирующих устройств в случаях, указанных в перечислениях а-г.

3.2.4 Высота расположения вентилей для подачи пара, воды и щелочи, кроме расположенных внутри корпуса машины, должна быть не более 1,6 и не менее 0,5 м от уровня пола или специальной площадки для обслуживания.

3.2.5 Значение усилия, необходимое для возврата вручную в исходное положение механизмов после срабатывания блокирующих устройств, должно быть не более 150 Н (16 кгс).

3.2.6 При ширине корпуса машины свыше 2,5 м на машине должны быть установлены дублирующие кнопки "пуск" и "стоп" и кнопка экстренной остановки электродвигателей привода машины, накопителя, подающего и отводящего транспортеров на расстоянии не более 2 м от основных.

3.2.7 Конструкция машины должна обеспечивать возможность удаления стеклобоя устройствами или приспособлениями (скребки, щетки и т.п.), входящими в комплект машины.

3.2.8 Конструкция машины должна исключать разбрызгивание моющего раствора, горячей воды и утечку пара и предусматривать устройства для подсоединения к системам удаления водяных паров, к коммуникациям слива отработанных жидкостей.

3.2.9 Окна и люки в зоне доступа к моющему раствору должны быть снабжены предупредительными знаками или надписями в соответствии с требованиями ГОСТ 12.4.026.

На трубопроводах должна быть нанесена опознавательная окраска в соответствии с требованиями ГОСТ 14202.

3.2.10 Уровень звука не должен превышать 85 дБА для машин технической производительностью до 4000 шт./ч включительно, 89,5 дБА - для машин производительностью свыше 4000 шт./ч до 16000 шт./ч включительно и 95 дБА - для машин производительностью свыше 16000 шт./ч.

Операторы должны быть снабжены индивидуальными средствами защиты в соответствии с требованиями ГОСТ 12.4.051.

3.2.11 На машинах или отдельных упаковочных местах должны быть предусмотрены устройства, обеспечивающие надежную строповку и позволяющие использовать типовые подъемно-транспортные механизмы и оснастку, а также указаны места крепления стропов и центр тяжести.

3.2.12 Паропроводы должны иметь теплоизоляцию. Температура на поверхностях теплоизоляции, обращенных наружу от корпуса машины, должна быть не более 45 °С.

3.3 Комплектность

3.3.1 Комплектность должна, как правило, соответствовать требованиям ГОСТ 30316 и настоящего стандарта.

3.3.2 В комплект входит машина, собранная в соответствии с основным конструкторским документом.

3.3.3 К каждой машине прикладывают сменные и запасные части, обеспечивающие проведение профилактических и ремонтных работ, инструмент и принадлежности в соответствии с ведомостью ЗИП и эксплуатационную документацию в соответствии с ведомостью эксплуатационных документов.

3.3.4 Трубопроводы, входящие в комплект машины, собирают в виде полностью законченных узлов с арматурой, одним комплектом прокладок, крепежных деталей и без теплоизоляционных материалов.

3.4 Маркировка

3.4.1 Маркировка должна соответствовать требованиям ГОСТ 30316 и настоящего стандарта.

3.4.2 Концы электрических проводов должны иметь маркировку.

Маркировочные надписи должны быть четкими и прочными, не должны стираться, растрескиваться, отслаиваться и обесцвечиваться под воздействием естественного или искусственного освещения.

3.4.3 Транспортная маркировка должна содержать манипуляционные знаки, соответствующие следующим номерам: 1, 9, 11, 12 и надпись "Хранить под навесом".

3.4.4 При упаковке без ящика допускается маркировку наносить непосредственно на груз или на ярлык по ГОСТ 14192.

3.5 Упаковка

3.5.1 Упаковка должна, как правило, соответствовать ГОСТ 30316 и указанным ниже требованиям.

3.5.2 Перед упаковыванием неокрашенные поверхности машин, отсоединенных сборочных единиц и деталей, сменных запасных частей, инструмента и принадлежностей, а также таблички маркировки консервируют в соответствии с требованиями ГОСТ 9.014 для группы изделий II-1, а для шкафа электрической аппаратуры - III-2.

3.5.3 Проемы со стороны загрузки и выгрузки тары закрывают специальными щитами.

3.5.4 Патрубки рекомендуется заглушать, натяжение приводных ремней ослаблять.

4 МЕТОДЫ ИСПЫТАНИЙ

4.1 Методы испытаний - в соответствии с требованиями ГОСТ 30316-95 и настоящего стандарта.

4.2 Условия проведения испытаний

4.2.1 Приемо-сдаточным испытаниям следует подвергать каждую собранную и укомплектованную машину на соответствие требованиям 3.1.1, 3.1.3, 3.1.11*, 3.1.14.7, 3.2.3, 3.3, 3.4, 3.5 и требованиям, указанным в технических условиях на машины конкретных марок.

________________

* Для каждой 30-й машины каждой марки, но не менее одной из месячной партии.

Машины, изготовляемые в виде отдельных секций и соединяемые сваркой на предприятии-потребителе, следует подвергать испытаниям на соответствие всем указанным требованиям, кроме 3.2.3 перечислений а и д.

4.2.2 Испытания по 3.1.3, 3.2.3, перечислениям а-д следует проводить на холостом ходу машины, а испытания по 3.1.1, 3.2.3, перечислению а - при загруженной тарой машине и заполненных ваннах, но без подачи пара и моющего раствора.

Машины, изготовленные в виде отдельных секций и соединяемые сваркой на предприятии-потребителе, следует подвергать испытаниям без заполнения ванн и отсеков водой при загруженных тарой не менее 40 носителей.

4.2.3 Машины, предназначенные для мойки тары различных типов и вместимостей, рекомендуется испытывать на таре минимальной и максимальной вместимости, если другое не оговорено в технических условиях на машины конкретных марок.

Можно проводить испытания на таре различных типов и вместимостей одновременно.

4.2.4 После испытаний воду из машины рекомендуется слить, наружные и внутренние поверхности машины, трубопроводы и насосы продуть сжатым воздухом для удаления остатков воды.

4.2.5 Испытания по 3.1.3, 3.2.3, перечислениям б-д следует проводить на холостом ходу машины, а испытания по 3.2.3, перечислениям а и е, 3.2.10 и определение технической производительности следует проводить под нагрузкой при заполненной тарой машине и установившемся технологическом режиме.

Контроль соответствия требованиям 3.1.3-3.1.4, 3.1.6-3.1.11 и определение потребления электроэнергии, расходов пара, водопроводной воды и сжатого воздуха следует проводить одновременно с определением технической производительности.

Суммарная продолжительность испытаний под нагрузкой должна быть, как правило, не менее 40 ч.

При периодических испытаниях можно не проводить проверку соответствия требованиям, проверенным при приемо-сдаточных испытаниях этой машины.

Проверку указанных требований можно проводить на работающей машине на месте ее эксплуатации.

4.3 Контроль соответствия требованиям 3.1.14.2, 3.1.14.4, 3.1.14.5, 3.1.14.6, 3.3, 3.4, 3.5 осуществляют техническим осмотром.

4.4. Контроль соответствия требованиям 3.1.1, 3.1.14.1; 3.2.2, 3.2.6-3.2.9, 3.2.11 следует осуществлять техническим осмотром.

4.5 Техническую производительность машин  в штуках в час (3.1.2) следует определять по формуле

в штуках в час (3.1.2) следует определять по формуле

,

,

где  - число качественно вымытой тары (соответствующей требованиям 3.1.6-3.1.10), шт.;

- число качественно вымытой тары (соответствующей требованиям 3.1.6-3.1.10), шт.;

- время непосредственной работы машины по мытью тары, ч;

- время непосредственной работы машины по мытью тары, ч;

- время, затраченное за период испытаний на выполнение внецикловых операций (технологическое обслуживание машины), устранение отказов в работе машины и последующее выведение машины на установившийся режим, ч.

- время, затраченное за период испытаний на выполнение внецикловых операций (технологическое обслуживание машины), устранение отказов в работе машины и последующее выведение машины на установившийся режим, ч.

Время простоев, не зависящих от неполадок в машине, и время выведения машины на установившийся режим после таких простоев в  и в

и в  не включают. Продолжительность испытаний - не менее одной рабочей смены.

не включают. Продолжительность испытаний - не менее одной рабочей смены.

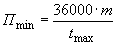

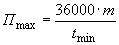

4.6 Минимальную  и максимальную

и максимальную  теоретическую производительность (3.1.3) следует определять по формулам:

теоретическую производительность (3.1.3) следует определять по формулам:

,

, ,

,

где  - число гнезд в носителе, шт.;

- число гнезд в носителе, шт.;

,

,  - максимальное и минимальное время прохождения десяти носителей мимо контрольной точки на корпусе машины.

- максимальное и минимальное время прохождения десяти носителей мимо контрольной точки на корпусе машины.

Для машин с периодическим перемещением носителей следует измерять время десяти полных циклов перемещения носителей.

Число гнезд в носителе определяют подсчетом, время измеряют секундомером.

4.7 Физическую чистоту вымытой тары (3.1.6) следует проверять визуально.

4.8 Бактериологическую чистоту вымытой тары (3.1.7) следует проверять путем анализа остатков воды.

Порядок и периодичность бактериологического контроля - в соответствии с инструкциями, утвержденными органами госсанэпиднадзора в установленном порядке для соответствующих подотраслей пищевой промышленности.

Требования 3.1.7 считаются выполненными, если результаты анализов остатков воды удовлетворяют следующим условиям:

1) показатели загрязненности остатков воды в таре после мойки не превышают бактериологические нормы питьевой воды по ГОСТ 2874;

2) показатели загрязненности остатков воды в таре до ее мойки превышают указанные нормы.

Если не выполнено первое из этих условий, то результат проверки считается отрицательным; если же не выполнено только второе условие, то проверку повторяют при мытье более загрязненной тары.

4.9 Длительность отмочки в моющем растворе (3.1.8) определяют как произведение длительности кинематического цикла в минутах на количество позиций, на которых тара наполнена моющим раствором.

4.10 Наличие остатков моющего раствора в вымытой таре (3.1.9) следует определять путем введения в нее двух-трех капель 1%-ного раствора фенолфталеина в этиловом спирте.

Тара считается не имеющей остатков моющего раствора, если после введения раствора фенолфталеина не появляется розовой окраски.

4.11 Количество оставшейся в вымытой таре воды (3.1.10) следует определять при помощи смыва остатков воды из вымытой тары 20 см 40%-ного раствора этилового спирта в мерный цилиндр по ГОСТ 1770.

40%-ного раствора этилового спирта в мерный цилиндр по ГОСТ 1770.

Количество оставшейся воды  в процентах определяют по формуле

в процентах определяют по формуле

,

,

где  - количество влитого в тару раствора этилового спирта, см

- количество влитого в тару раствора этилового спирта, см ;

;

- количество вылитой из тары жидкости, см

- количество вылитой из тары жидкости, см ;

;

- номинальная вместимость тары, см

- номинальная вместимость тары, см .

.

Продолжительность стекания капель этилового спирта из мерного цилиндра в тару и смыва из тары в мерный цилиндр должна быть не менее 3 мин. Контролю подвергают не менее 3 единиц тары за период испытаний и определяют среднее арифметическое значение.

4.12 Для определения выхода тары, не поврежденной в процессе мойки (3.1.11), отбирают партию не менее 1000 единиц неповрежденной тары и пропускают их через машину, после чего осматривают тару и отбирают поврежденную. Поврежденной считают тару, на которой обнаружены дефекты, видимые невооруженным глазом и препятствующие ее дальнейшему использованию.

Выход тары, не поврежденной в процессе мойки,  в процентах рассчитывают по формуле

в процентах рассчитывают по формуле

,

,

где  - количество предварительно отобранной неповрежденной тары, пропущенной через машину, шт.;

- количество предварительно отобранной неповрежденной тары, пропущенной через машину, шт.;

- количество тары, вышедшей из машины поврежденной, шт.

- количество тары, вышедшей из машины поврежденной, шт.

4.13 Испытания на надежность (3.1.12) проводят по ГОСТ 30316.

4.14 Коэффициент технического использования (3.1.12.1) рассчитывают в соответствии с ГОСТ 30316.

|

Исходные данные: |

|

|

браковочный уровень |

|

|

риск потребителя |

|

|

приемочный уровень |

|

|

риск изготовителя |

|

|

приемочное число отказов |

|

4.15 Расход пара (3.1.13) рекомендуется определять при помощи дифференциального манометра и диафрагмы, установленной на паропроводе у потребителя.

4.16 Расход водопроводной воды (3.1.13) определяют при помощи счетчика холодной воды с допустимой погрешностью измерения ±5%. Рекомендуется подбирать счетчик так, чтобы его пропускная способность превышала часовой расход воды, указанный в документации на машину, примерно в 1,5 раза.

Расход воды можно определять также по времени заполнения определенной емкости, при этом погрешность определения расхода воды не должна превышать ±5%.

4.17 Расход сжатого воздуха (3.1.13) рекомендуется определять при помощи ротаметра по методике, указанной в технических условиях на машины конкретных марок.

4.18 Расход моющих средств (3.1.13) определяют путем учета количества моющего средства, введенного в машину перед началом работы и добавленного в процессе работы на протяжении не менее трех полных смен, и последующего деления полученного значения на число смен.

4.19 Срабатывание блокирующих устройств (3.2.3) следует проверять двухкратной имитацией неполадок машины:

а) путем отвинчивания прижимной гайки не более чем на 3 оборота;

б) заклиниванием рабочего органа устройства для загрузки тары;

в) заклиниванием рабочего органа устройства для выгрузки тары;

г) поворотом вручную направляющей тары;

д) плавным закрытием вручную вентиля подачи воды;

е) установлением предельной температуры на приборе в соответствии с фактической температурой моющего раствора.

При срабатывании блокирующих устройств должен остановиться электропривод машины.

4.20 Усилие, необходимое для возврата вручную в исходное положение механизмов после срабатывания блокирующих устройств (3.2.5), следует проверять динамометром.

4.21 Уровни звука (3.2.10) следует проверять по ГОСТ 12.1.028.

4.22 Габаритные размеры машин (3.1.14.3) и высоту расположения вентилей (3.2.4) следует проверять рулеткой, класс точности 2, цена деления 1 мм, предел измерения (0-10000) мм.

4.23 Качество окраски поверхностей (3.1.14.7) следует проверять путем сравнения с эталонами покрытий, изготовленными и утвержденными в установленном порядке.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1996

;

;  ;

;  ;

;  ;

;  .

.  Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...

Танцы кубанского блогера Каграманова в шоу “Звездные танцы” не понравятся...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов