- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 3274.5-72

(ИСО 4913-81)

Группа М69

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВОЛОКНО ХЛОПКОВОЕ

Методы определения длины

Cotton fibre. Methods for determination of length

ОКСТУ 8111

Дата введения 1974-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Госкомлегпромом при СМ СССР

РАЗРАБОТЧИКИ

Е.Г.Эйгес, канд. биол. наук (руководитель темы), Л.П.Ладынина, М.А.Агаджанова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 28.11.72 N 2156

3. Периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 3274-46 в части разд.11Д

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

1.1 | |

|

ГОСТ 10681-75 |

3.1, 4.1.3, 4.2.4 |

|

2.1, 4.2.1 |

_________________

* На территории Российской Федерации действует ГОСТ 24104-2001, здесь и далее по тексту. - Примечание .

6. Постановлением Госстандарта СССР от 25.09.91 N 1483 снято ограничение срока действия

7. ПЕРЕИЗДАНИЕ (декабрь 1996 г.) с Изменениями N 1, 2, 3, 4, утвержденными в апреле 1979 г., июне 1983 г., июне 1990 г., июне 1992 г. (ИУС 6-79, 9-83, 9-90, 8-92)

Настоящий стандарт распространяется на хлопковое волокно и устанавливает два метода определения длины по массе.

Длина хлопкового волокна по массе характеризуется следующими показателями: средней, модальной и штапельной массодлинами.

Средняя массодлина - отношение суммы произведений средних длин каждой группы на их массу к общей массе волокон всех групп.

Модальная массодлина - средняя длина волокон, составляющих группу с наибольшей массой.

Штапельная массодлина - средняя массодлина всех волокон, длина которых больше модальной.

(Измененная редакция, Изм. N 2, 4).

1. ОТБОР ПРОБ

1.1. Отбор проб - по ГОСТ 3274.0.

2. АППАРАТУРА

2.1. Для проведения испытания применяют следующую аппаратуру:

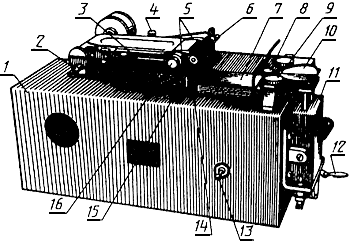

механический штапелеукладчик МШУ-1 (черт.1);

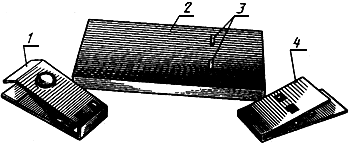

механический переукладчик-рассортировщик штапеля МПРШ-1 (черт.2);

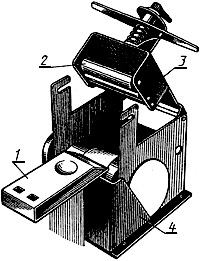

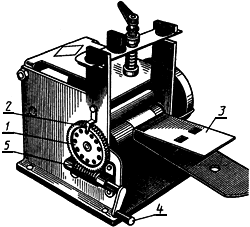

прибор системы Жукова (черт.3, 4, 5);

зажимы 1 и 2;

доску бархатную;

весы торсионные ВТ-20;

пинцет;

весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания 200 г.

(Измененная редакция, Изм. N 2, 3).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Перед испытанием пробы предварительно выдерживают в климатических условиях по ГОСТ 10681 в течение 1 ч.

В этих же условиях проводят испытание.

(Измененная редакция, Изм. N 2).

3.2. Перед испытанием прибор МШУ-1 включают на 1-2 мин для механического выравнивания края ленточки. Затем прибор останавливают в крайнем левом положении транспортера.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Первый метод (арбитражный)

4.1.1. Из окончательной ленточки на приборе МШУ-1 (см. черт.1) укладывают штапель массой 30±5 мг.

1 - корпус; 2 - ручка механизма подачи; 3 - транспортер; 4 - винт регулировки усилия плоских пружин;

5 - плоские пружины; 6 - щетка; 7 - бархатный столик; 8 - винт зажима; 9 - винты зажимодержателя;

10 - приемный зажим; 11 - прижимное устройство; 12 - диксатор; 13 - тумблер; 14 - прижимная планка;

15 - стол подвижной каретки; 16 - передний вид транспортера

Черт.1

Длительность укладки штапеля устанавливают автоматическим реле времени: для хлопкового волокна тонковолокнистых сортов хлопчатника - 4 мин и для средневолокнистых сортов хлопчатника - 4,5 мин.

После укладки штапеля заданной массы прибор автоматически останавливается.

4.1.2. Для рассортировки волокон по группам длин зажим вместе со штапелем вынимают из штапелеукладчика МШУ-1 и переносят на рассортировщик МПРШ-1 (см. черт.2.)

1 - корпус; 2 - ручка механизма подачи; 3 - рычаг; 4 - крючок; 5 - ручка микровыключателя; 6 - стрелка;

7 - рейка; 8 - зажимодержатель; 9 - подающий зажим; 10 - прижимная планка; 11 - винты зажимодержателя;

12 - приемный зажим; 13 - прижимное устройство; 14 - прижимная скоба механизма лентопротяжки;

15 - ворсовая лента; 16 - кнопка останова; 17 - кнопка пуска

Черт.2

Для этого устанавливают зажим отверстиями на штыри зажимодержателя.

Перемещая рейку за крючок, ставят ее в такое положение, при котором риска на рейке находилась бы против четного деления шкалы прибора, а концы штапеля выступали бы из-под нее на 0,5-1 мм. Полученное деление шкалы соответствует максимальной длине волокон штапеля.

Устанавливают риску на рейке против 50-го деления шкалы прибора и вводят рейку в зацепление с шестерней, подняв рычаг, предварительно совместив риску на ручке со стрелкой.

Поворотом ручки устанавливают деление шкалы, соответствующее найденной ранее максимальной длине волокон штапеля.

В зависимости от длины волокна устанавливают ручку микровыключателя в положение, соответствующее остановке прибора на 16-м или 20-м делении шкалы. Волокно тонковолокнистых сортов хлопчатника рассортировывают до 20 мм, а волокно средневолокнистых сортов - до 16 мм.

Для рассортировки волокон приемный зажим вставляют в гнездо зажимодержателя, предварительно опустив прижимное устройство, и закрепляют его винтами. Затем заправляют ворсовую ленту, пропустив ее между направляющими скобами и прижимной скобой механизма лентопротяжки, и включают прибор.

После рассортировки волокон прибор автоматически выключается.

4.1.3. Ленту вынимают из прибора, приподняв верхнюю часть приемного зажима и прижимную скобу. После этого собирают каждую в отдельности группу волокон, выдерживают в течение 1 ч в климатических условиях, предусмотренных ГОСТ 10681 и взвешивают на торсионных весах ВТ-20 в тех же условиях.

(Измененная редакция, Изм. N 2, 3).

4.1.4. Результаты взвешивания записывают по форме (см. приложение 1, табл.1). Волокна, оставшиеся в зажиме после рассортировки штапеля, также взвешивают и полученную массу записывают по форме в строку, соответствующую 16-му или 20-му делению шкалы прибора.

4.2. Второй метод

4.2.1. От окончательной ленточки отделяют часть массой, указанной в табл.1.

Таблица 1

|

Длина хлопкового волокна, мм |

Масса отделяемой части ленточки, кг |

|

25/26 и ниже |

28 |

|

26/27-31/32 |

30 |

|

32/33-44/45 |

32 |

|

45/46 и выше |

35 |

Взвешивание производят на весах по ГОСТ 24104.

При недостатке или излишке волокон в отдельной части ленточки, предназначенной для испытания, волокна прибавляют или отделяют вдоль нее.

(Измененная редакция, Изм. N 2, 3).

4.2.2. Из взвешенной части ленточки приготавливают вручную штапель, из которого затем при помощи зажима N 1 и доски с упорами приготавливают штапель с ровным краем (см. черт.3).

1 - зажим N 1; 2 - бархатная доска; 3 - упоры; 4 - зажим N 2

Черт.3

Ровный конец штапеля должен выступать за металлические упоры на 2 мм и иметь ширину 32 мм.

Далее штапель переукладывают вторично, в результате чего получают штапель, в нижней части которого расположены самые длинные волокна. По мере укладывания одного слоя на другой длина волокон постепенно уменьшается.

При изготовлении штапеля потеря волокон не допускается.

4.2.3. Приготовленный штапель закладывают при помощи зажима N 1 в прибор системы Жукова с откинутой крышкой, причем указатель на червячном колесе должен находиться против 9-го деления (см. черт.4, 5).

1 - зажим N 1; 2 - валик; 3 - крышка; 4 - фартук

Черт.4

1 - червячное колесо; 2 - указатель; 3 - зажмм N 2; 4 - рукоятка червяка; 5 - червяк

Черт.5

Крышку прибора закрывают и проверяют шаблоном нагрузку на валик, которая должна быть равна 7 даН (кгс).

Повернув рукоятку червяка на один оборот, ставят против указателя 10-е деление червячного колеса и зажимом N 2 два раза вытаскивают волокна, не зажатые между валиком и цилиндром (см. черт.5). При этом рукоятку червяка каждый раз поворачивают на два оборота и дважды производят сбор освобожденных волокон.

До 16-го деления червячного колеса раскладку производят с откинутым фартуком, а в дальнейшем фартук поднимают. Волокна, рассортированные таким образом по группам длин с интервалом 2 мм, укладывают на доску.

(Измененная редакция, Изм. N 3).

4.2.4. Каждую группу волокон выдерживают в течение 1 ч в климатических условиях, предусмотренных ГОСТ 10681, и взвешивают на торсионных весах ВТ-20 в тех же условиях.

(Измененная редакция, Изм. N 2, 3).

4.2.5. (Исключен, Изм. N 2).

4.2.6, 4.2.7. (Исключены, Изм. N 3).

4.3. Допускается по согласованию заинтересованных сторон проводить испытания по ИСО 4913-81 в соответствии с приложением 3.

(Введен дополнительно, Изм. N 3).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Обработка результатов испытаний по первому методу.

5.1.1. Для вычисления модальной массодлины ( ) хлопкового волокна по результатам испытаний (в форме) находят максимальное значение массы

) хлопкового волокна по результатам испытаний (в форме) находят максимальное значение массы  волокна длиной

волокна длиной  и две смежные с ней массы

и две смежные с ней массы  и

и  с волокнами длиной

с волокнами длиной  -2 и

-2 и  +2.

+2.

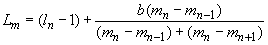

Модальную массодлину ( ) в миллиметрах вычисляют с точностью до 0,1 мм по формуле

) в миллиметрах вычисляют с точностью до 0,1 мм по формуле

,

,

где  - средняя длина группы волокон с максимальной массой, мм;

- средняя длина группы волокон с максимальной массой, мм;

=2 - разница между длинами волокон смежных групп, мм;

=2 - разница между длинами волокон смежных групп, мм;

- действительная масса, мг;

- действительная масса, мг;

- масса смежной группы волокон длиной

- масса смежной группы волокон длиной  -2, мг;

-2, мг;

- масса смежной группы волокон длиной

- масса смежной группы волокон длиной  +2, мг.

+2, мг.

5.1.2. Для вычисления штапельной массодлины ( ) хлопкового волокна находят максимальную длину

) хлопкового волокна находят максимальную длину  в миллиметрах группы волокон, в пределах которой находится значение модальной массодлины (

в миллиметрах группы волокон, в пределах которой находится значение модальной массодлины ( ), и вычисляют массу волокон (

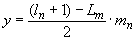

), и вычисляют массу волокон ( ), длина которых больше модальной, по формуле

), длина которых больше модальной, по формуле

, (1)

, (1)

где  - средняя длина волокон, в пределах которой находится модальная массодлина

- средняя длина волокон, в пределах которой находится модальная массодлина  , мм;

, мм;

- масса группы волокон длиной

- масса группы волокон длиной  , мг.

, мг.

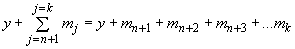

Затем находят сумму масс волокон, длина которых больше модальной, для чего к вычисленному значению  прибавляют значение массы волокон всех групп, средняя длина которых больше

прибавляют значение массы волокон всех групп, средняя длина которых больше  :

:

. (2)

. (2)

Сумму произведений  определяют в миллиграммах,

определяют в миллиграммах,

где  - порядковый номер выбранной группы;

- порядковый номер выбранной группы;

- порядковый номер последней группы с волокнами наибольшей длины;

- порядковый номер последней группы с волокнами наибольшей длины;

- порядковый номер группы с наибольшей массой волокон;

- порядковый номер группы с наибольшей массой волокон;

- разница между порядковым номером группы, длина волокон которой большей

- разница между порядковым номером группы, длина волокон которой большей  , и порядковым номером группы волокон длиной

, и порядковым номером группы волокон длиной  ;

;

- масса выбранной группы, мг;

- масса выбранной группы, мг;

- разница между длинами волокон смежных групп, мм.

- разница между длинами волокон смежных групп, мм.

Штапельную массодлину ( ) в миллиметрах вычисляют с точностью до 0,1 мм по формуле

) в миллиметрах вычисляют с точностью до 0,1 мм по формуле

. (3)

. (3)

5.1.3. Массовую долю коротких волокон в штапеле ( ) в процентах вычисляют с точностью до 0,1% по формуле

) в процентах вычисляют с точностью до 0,1% по формуле

,

,

где  - масса коротких волокон, оставшихся после рассортировки в подающем зажиме, мг;

- масса коротких волокон, оставшихся после рассортировки в подающем зажиме, мг;

- суммарная масса волокон всех групп штапеля, мг.

- суммарная масса волокон всех групп штапеля, мг.

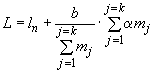

5.1.4. Среднюю массодлину ( ) в миллиметрах вычисляют с точностью до 0,1 мм по формуле

) в миллиметрах вычисляют с точностью до 0,1 мм по формуле

,

,

где  - средняя длина группы волокон с наибольшей массой, мм;

- средняя длина группы волокон с наибольшей массой, мм;

=2 - разница между длинами волокон смежных групп, мм;

=2 - разница между длинами волокон смежных групп, мм;

- отклонение порядкового номера каждой предыдущей и последующей групп волокон от номера группы с максимальной массой;

- отклонение порядкового номера каждой предыдущей и последующей групп волокон от номера группы с максимальной массой;

- суммарная масса волокон всех групп, мм;

- суммарная масса волокон всех групп, мм;

- сумма произведений массы волокон каждой группы на отклонение порядкового номера.

- сумма произведений массы волокон каждой группы на отклонение порядкового номера.

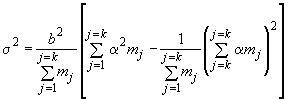

5.1.5. Дисперсию отклонений от средней массодлины ( ) в квадратных миллиметрах вычисляют с точностью до 0,01 мм

) в квадратных миллиметрах вычисляют с точностью до 0,01 мм по формуле

по формуле

.

.

5.1.6. Среднее квадратическое отклонение ( ) в миллиметрах вычисляют с точностью до 0,01 мм по формуле

) в миллиметрах вычисляют с точностью до 0,01 мм по формуле

.

.

5.1.7. Коэффициент вариации ( ) в процентах, характеризующий неровноту по средней длине (

) в процентах, характеризующий неровноту по средней длине ( ), вычисляют с точностью до 0,1% по формуле

), вычисляют с точностью до 0,1% по формуле

,

,

где  - среднее квадратическое отклонение;

- среднее квадратическое отклонение;

- средняя массодлина.

- средняя массодлина.

5.1.1.-5.1.7. (Измененная редакция, Изм. N 2, 3).

5.2. Обработка результатов по второму методу

(Измененная редакция, Изм. N 2).

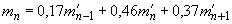

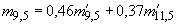

5.2.1. Истинная масса ( ) - масса группы волокон определенной длины, которую вычисляют в миллиграммах по формуле

) - масса группы волокон определенной длины, которую вычисляют в миллиграммах по формуле

,

,

где 0,17; 0,37; 0,46 - поправочные коэффициенты для корректирования неточности в рассортировке волокон на приборе системы Жукова;

- масса группы волокон средней длиной

- масса группы волокон средней длиной  ;

;

- масса группы волокон средней длиной

- масса группы волокон средней длиной  ;

;

- масса группы волокон средней длиной

- масса группы волокон средней длиной  .

.

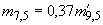

Подсчет делают для групп волокон, начиная с 11,5 мм. Истинную массу для группы волокон длиной 7,5 мм вычисляют по формуле

,

,

где  - масса группы волокон средней длиной 9,5 мм.

- масса группы волокон средней длиной 9,5 мм.

Истинную массу для группы волокон длиной 9,5 мм вычисляют по формуле

,

,

где  - масса группы волокон средней длиной 11,5 мм.

- масса группы волокон средней длиной 11,5 мм.

Таблица 2

|

Порядковый номер группы волокон |

Число делений на червячном колесе |

Средняя длина группы волокон |

Масса группы волокон |

Действительная масса группы волокон |

|

1 |

- |

7,5 |

- |

|

|

2 |

10 |

9,5 |

|

|

|

3 |

12 |

11,5 |

|

|

|

4 |

14 |

13,5 |

|

|

|

5 |

16 |

15,5 |

|

|

|

6 |

18 |

17,5 |

|

|

|

7 |

20 |

19,5 |

|

|

|

. |

. |

. |

. |

. |

|

. |

. |

. |

. |

. |

|

. |

. |

. |

. |

. |

|

|

|

|

| |

|

|

|

|

| |

|

|

|

|

| |

|

и т.д. |

и т.д. |

и т.д. |

и т.д. |

5.2.2. Для ускорения обработки результатов следует пользоваться счетным кругом (см. приложение 2).

Разница между суммарной массой волокон и суммарной действительной массой не должна превышать ±0,1 мг.

5.2.3. Вычисление модальной, штапельной, средней массодлин, коэффициента вариации и массовой доли коротких волокон в штапеле проводят согласно п.5.1.

5.2.1.-5.2.3. (Измененная редакция, Изм. N 2, 3).

5.3. Проводят два испытания одной пробы. Если разница между значениями штапельной массодлины больше двух 2%, проводят третье испытание и за окончательный результат принимают среднее арифметическое результатов трех испытаний.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

ПРИМЕРЫ ПОДСЧЕТА ХАРАКТЕРИСТИК ДЛИНЫ

С ПОМОЩЬЮ ПРИБОРА МПРШ-1 и ПРИБОРА СИСТЕМЫ ЖУКОВА

1. Данные для подсчета модальной и штапельной массодлин и массовой доли коротких волокон в штапеле (для прибора МПРШ-1) приведены в табл.1.

Таблица 1

|

Порядковый номер группы волокон |

Деление шкалы прибора |

Средняя длина группы волокон |

Масса группы волокон |

Произведение |

|

1 |

16 |

11* |

4,5 |

- |

|

2 |

18 |

17 |

0,9 |

- |

|

3 |

20 |

19 |

1,1 |

- |

|

4 |

22 |

21 |

2,3 |

- |

|

5 |

24 |

23 |

1,9 |

- |

|

6 |

26 |

25 |

3,2 |

- |

|

7 |

28 |

27 |

3,8 |

- |

|

8 |

30 |

29 |

5,1 |

- |

|

9 |

32 |

31 |

3,1 |

6,2 |

|

10 |

34 |

33 |

2,4 |

9,6 |

|

11 |

36 |

35 |

0,8 |

4,8 |

|

12 |

38 |

37 |

0,4 |

3,2 |

|

13 |

40 |

39 |

0,3 |

3,0 |

_______________

* Средняя длина группы коротких волокон до 16 мм для средневолокнистого хлопка равна 11 мм.

Средняя длина группы коротких волокон до 20 мм для тонковолокнистого хлопка равна 13 мм.

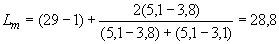

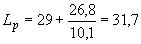

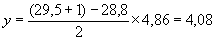

1.1. Модальную массодлину вычисляют по формуле п.5.1.1 настоящего стандарта и данным табл.1:

мм.

мм.

1.2. Массу волокон, длина которых больше модальной в группе волокон с максимальной массой, вычисляют по формуле (1) п.5.1.2 настоящего стандарта:

мг.

мг.

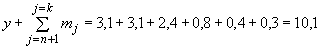

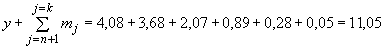

1.3. Суммарную массу всех волокон, длина которых больше модальной длины, вычисляют по формуле (2) п.5.1.2 настоящего стандарта:

мг.

мг.

1.4. Сумму произведений определяют по п.5.1.2 настоящего стандарта:

мм.

мм.

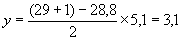

1.5. Штапельную массодлину вычисляют по формуле (3) п.5.1.2 настоящего стандарта, используя результаты, полученные в пп.1.3-1.4 настоящего приложения:

мм.

мм.

1.6. Массовую долю коротких волокон в штапеле вычисляют по формуле п.5.1.3 настоящего стандарта и данным табл.1:

.

.

2. Данные для подсчета средней массодлины и коэффициента вариации (для прибора МПРШ-1) приведены в табл.2.

Таблица 2

|

Порядковый номер группы волокон |

Пределы группы длин, |

Средняя длина группы волокон |

Масса группы волокон |

Отклонение |

|

|

|

1 |

0-16 |

11 |

4,5 |

-9 |

-40,5 |

364,5 |

|

2 |

16-18 |

17 |

0,9 |

-6 |

-5,4 |

32,4 |

|

3 |

18-20 |

19 |

1,1 |

-5 |

-5,5 |

27,5 |

|

4 |

20-22 |

21 |

2,3 |

-4 |

-9,2 |

36,8 |

|

5 |

22-24 |

23 |

1,9 |

-3 |

-5,7 |

17,1 |

|

6 |

24-26 |

25 |

3,2 |

-2 |

-6,4 |

12,8 |

|

7 |

26-28 |

27 |

3,8 |

-1 |

-3,8 |

3,8 |

|

8 |

28-30 |

29 |

5,1 |

0 |

0 |

0 |

|

9 |

30-32 |

31 |

3,1 |

+1 |

+3,1 |

3,1 |

|

10 |

32-34 |

33 |

2,4 |

+2 |

+4,8 |

9,6 |

|

11 |

34-36 |

35 |

0,8 |

+3 |

+2,4 |

7,2 |

|

12 |

36-38 |

37 |

0,4 |

+4 |

+1,6 |

6,4 |

|

13 |

38-40 |

39 |

0,3 |

+5 |

+1,5 |

7,5 |

_______________

* Отклонение порядкового номера каждой предыдущей и последующей группы волокон от порядкового номера группы волокон с максимальной массой.

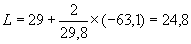

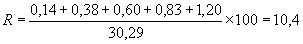

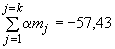

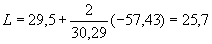

2.1. Вычисляют среднюю массодлину (п.5.1.4 настоящего стандарта):

мм.

мм.

(Измененная редакция, Изм. N 2).

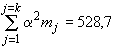

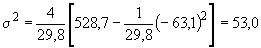

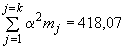

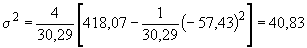

2.2. Вычисляют дисперсию (п.5.1.5 настоящего стандарта):

мм

мм .

.

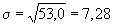

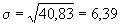

2.3. Вычисляют среднее квадратическое отклонение (п.5.1.6 настоящего стандарта):

мм.

мм.

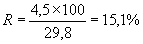

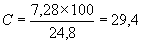

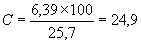

2.4. Вычисляют коэффициент вариации (п.5.1.7 настоящего стандарта):

%.

%.

3. Данные для подсчета модальной и штапельной массодлин и массовой доли коротких волокон в штапеле (для прибора системы Жукова) приведены в табл.3.

Таблица 3

|

Порядковый номер группы волокон |

Число делений червячного колеса |

Средняя длина группы волокон |

Масса группы волокон |

Действительная масса группы волокон |

Произведение |

|

1 |

- |

7,5 |

- |

0,14 |

- |

|

2 |

10 |

9,5 |

0,4 |

0,38 |

- |

|

3 |

12 |

11,5 |

0,5 |

0,60 |

- |

|

4 |

14 |

13,5 |

0,8 |

0,83 |

- |

|

5 |

16 |

15,5 |

1,0 |

1,20 |

- |

|

6 |

18 |

17,5 |

1,6 |

1,54 |

- |

|

7 |

20 |

19,5 |

1,7 |

1,80 |

- |

|

8 |

22 |

21,5 |

2,0 |

1,88 |

- |

|

9 |

24 |

23,5 |

1,8 |

2,21 |

- |

|

10 |

26 |

25,5 |

2,8 |

3,24 |

- |

|

11 |

28 |

27,5 |

4,4 |

4,64 |

- |

|

12 |

30 |

29,5 |

5,8 |

4,86 |

- |

|

13 |

32 |

31,5 |

3,9 |

3,68 |

7,36 |

|

14 |

34 |

33,5 |

2,4 |

2,07 |

8,28 |

|

15 |

36 |

35,5 |

0,8 |

0,89 |

5,34 |

|

16 |

38 |

37,5 |

0,3 |

0,28 |

2,24 |

|

17 |

40 |

39,5 |

- |

0,05 |

0,50 |

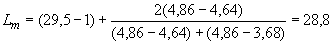

3.1. Вычисляют модальную массодлину (п.5.1.1 настоящего стандарта):

мм.

мм.

3.2. Подсчитывают массу волокон, длина которых больше модальной, в группе волокон с максимальной массой (п.5.1.2 настоящего стандарта):

мг.

мг.

3.3. Находят суммарную массу всех волокон, длина которых больше модальной (п.5.1.2 настоящего стандарта):

мг.

мг.

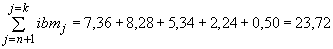

3.4. Определяют сумму произведений (п.5.1.2 настоящего стандарта):

мг.

мг.

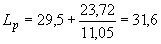

3.5. Вычисляют штапельную массодлину (п.5.1.2 настоящего стандарта):

мм.

мм.

3.6. Подсчитывают массовую долю коротких волокон в штапеле ( ) (п.5.1.3 настоящего стандарта). Для этого суммируют действительные массы всех групп волокон по 16-е деление червячного колеса включительно (для средневолокнистых сортов хлопчатника) и находят процентное содержание полученной величины в общей массе штапеля и по 20-е деление червячного колеса включительно (для тонковолокнистых сортов хлопчатника):

) (п.5.1.3 настоящего стандарта). Для этого суммируют действительные массы всех групп волокон по 16-е деление червячного колеса включительно (для средневолокнистых сортов хлопчатника) и находят процентное содержание полученной величины в общей массе штапеля и по 20-е деление червячного колеса включительно (для тонковолокнистых сортов хлопчатника):

%.

%.

4. Данные для подсчета средней массодлины и коэффициента вариации (для прибора системы Жукова) приведены в табл.4.

Таблица 4

|

Порядковый номер группы волокон |

Пределы группы длин, |

Средняя длина группы волокон |

Действительная масса группы волокон |

Отклонение |

|

|

|

1 |

0-8,49 |

7,5 |

0,14 |

-11 |

-1,54 |

16,94 |

|

2 |

8,5-10,49 |

9,5 |

0,38 |

-10 |

-3,80 |

38,00 |

|

3 |

10,5-12,49 |

11,5 |

0,60 |

-9 |

-5,40 |

48,60 |

|

4 |

12,5-14,49 |

13,5 |

0,83 |

-8 |

-6,64 |

53,12 |

|

5 |

14,5-16,49 |

15,5 |

1,20 |

-7 |

-8,40 |

58,80 |

|

6 |

16,5-18,49 |

17,5 |

1,54 |

-6 |

-9,24 |

55,44 |

|

7 |

18,5-20,49 |

19,5 |

1,80 |

-5 |

-9,00 |

54,00 |

|

8 |

20,5-22,49 |

21,5 |

1,88 |

-4 |

-7,52 |

30,08 |

|

9 |

22,5-24,49 |

23,5 |

2,21 |

-3 |

-6,63 |

19,89 |

|

10 |

24,5-26,49 |

25,5 |

3,24 |

-2 |

-6,48 |

12,96 |

|

11 |

26,5-28,49 |

27,5 |

4,64 |

-1 |

-4,64 |

4,64 |

|

12 |

28,5-30,49 |

29,6 |

4,86 |

0 |

0 |

0 |

|

13 |

30,5-32,49 |

31,5 |

3,68 |

+1 |

+3,68 |

3,68 |

|

14 |

32,5-34,49 |

33,5 |

2,07 |

+2 |

+4,14 |

8,18 |

|

15 |

34,5-36,49 |

35,5 |

0,89 |

+3 |

+2,67 |

8,01 |

|

16 |

36,5-38,49 |

37,5 |

0,28 |

+4 |

+1,12 |

4,48 |

|

17 |

38,5-40,49 |

39,5 |

0,05 |

+5 |

+0,25 |

1,25 |

(Измененная редакция, Изм. N 2).

4.1. Вычисляют среднюю массодлину (п.5.1.4 настоящего стандарта):

мм.

мм.

4.2. Вычисляют дисперсию (п.5.1.5 настоящего стандарта):

мм

мм .

.

4.3. Вычисляют среднее квадратическое отклонение (п.5.1.6 настоящего стандарта):

мм.

мм.

4.4. Вычисляют коэффициент вариации (п.5.1.7 настоящего стандарта):

ПРИЛОЖЕНИЕ 2

ПОРЯДОК ПОЛЬЗОВАНИЯ СЧЕТНЫМ КРУГОМ

Счетный круг, применяемый для ускорения подсчетов при определении длины на приборе системы Жукова, имеет диаметр 300 мм и разделен на 400 равных делений. Каждое деление соответствует 0,02 кг.

На круге нарисован неподвижный сектор  -2, нулевое деление которого совмещено с нулем круга. На неподвижном секторе

-2, нулевое деление которого совмещено с нулем круга. На неподвижном секторе  -2, который соответствует 17%, нанесены деления через 0,1 мг такой величины, где 1 мг на секторе

-2, который соответствует 17%, нанесены деления через 0,1 мг такой величины, где 1 мг на секторе  -2 равняется 0,17 мг на круге или 10 малых делений сектора равны 8,5 малым делениям круга. На круг надет подвижный сектор

-2 равняется 0,17 мг на круге или 10 малых делений сектора равны 8,5 малым делениям круга. На круг надет подвижный сектор  (46%), а потом

(46%), а потом  +2 (37%) с делениями в 0,1 мг. Каждое деление сектора

+2 (37%) с делениями в 0,1 мг. Каждое деление сектора  относится к делениям круга в миллиграммах, как 46:100, а деление сектора

относится к делениям круга в миллиграммах, как 46:100, а деление сектора  +2, как 37:100. Следовательно, 10 малых делений сектора

+2, как 37:100. Следовательно, 10 малых делений сектора  равны 23 малым делениям круга, а 10 малых делений сектора

равны 23 малым делениям круга, а 10 малых делений сектора  +2 равны 18,5 малым делениям круга. На каждом секторе и круге максимальное число делений соответствует 8 мг.

+2 равны 18,5 малым делениям круга. На каждом секторе и круге максимальное число делений соответствует 8 мг.

Подсчет производят следующим образом.

1. Определяют действительную массу группы волокон со средней длиной  =7,5 мм, которая содержится в группе

=7,5 мм, которая содержится в группе  +2=9,5 мм в количестве 37%.

+2=9,5 мм в количестве 37%.

Для этого складывают вместе сектора  +2 и

+2 и  и приставляют нулевую черту сектора

и приставляют нулевую черту сектора  +2 к нулю круга. На секторе

+2 к нулю круга. На секторе  +2 отмечают массу волокон группы

+2 отмечают массу волокон группы  +2=9,5 мм и против отметки на круге просчитывают действительную массу волокон длиной 7,5 мм, которую записывают в соответствующую графу (табл.3 приложения 1).

+2=9,5 мм и против отметки на круге просчитывают действительную массу волокон длиной 7,5 мм, которую записывают в соответствующую графу (табл.3 приложения 1).

2. Определяют действительную массу группы волокон со средней длиной  =9,5 мм. Для этого нулевую черту сектора

=9,5 мм. Для этого нулевую черту сектора  совмещают с нулем круга, а нуль сектора

совмещают с нулем круга, а нуль сектора  +2 ставят на секторе

+2 ставят на секторе  против деления, соответствующего массе данной группы волокон. На секторе

против деления, соответствующего массе данной группы волокон. На секторе  +2 откладывают массу групп волокон со средней длиной 11,5 мм и на круге против деления на секторе

+2 откладывают массу групп волокон со средней длиной 11,5 мм и на круге против деления на секторе  +2 просчитывают действительную массу волокон группы длиной

+2 просчитывают действительную массу волокон группы длиной  +9,5 мм.

+9,5 мм.

3. Определяют действительную массу группы волокон со средней длиной  =11,5 мм. Для этого нулевую черту сектора

=11,5 мм. Для этого нулевую черту сектора  ставят против деления на неподвижном секторе

ставят против деления на неподвижном секторе  -2, соответствующего массе группы волокон длиной

-2, соответствующего массе группы волокон длиной  =11,5-2=9,5 мм. Нулевое деление сектора

=11,5-2=9,5 мм. Нулевое деление сектора  +2 ставят против деления на секторе

+2 ставят против деления на секторе  , соответствующего массе волокон группы с длиной

, соответствующего массе волокон группы с длиной  =11,5 мм, и против деления на секторе

=11,5 мм, и против деления на секторе  +2, соответствующего массе группы волокон с длиной

+2, соответствующего массе группы волокон с длиной  =11,5+2=13,5 мм, читают по шкале круга действительную массу волокон данной группы.

=11,5+2=13,5 мм, читают по шкале круга действительную массу волокон данной группы.

Подсчет всех последующих групп волокон до последней включительно производят так же, как и для волокон группы с длиной  =11,5 мм.

=11,5 мм.

4. Определяют действительную массу волокон последней группы (37,5 мм в табл.3 приложения 1). Для этого нулевую черту сектора  ставят против деления на неподвижном секторе

ставят против деления на неподвижном секторе  -2, соответствующего массе волокон предпоследней группы (35,5 мм в табл.3 приложения 1) и против деления на секторе

-2, соответствующего массе волокон предпоследней группы (35,5 мм в табл.3 приложения 1) и против деления на секторе  , соответствующего массе волокон последней группы, читают по шкале круга действительную массу волокон последней группы.

, соответствующего массе волокон последней группы, читают по шкале круга действительную массу волокон последней группы.

5. Определяют действительную массу волокон следующей за последней группы (39,5 мм в табл.3 приложения 1). Для этого на секторе  -2 отмечают массу последней группы с длиной

-2 отмечают массу последней группы с длиной  =37,5 мм и читают против отметки на шкале круга действительную массу группы волокон, следующей за последней.

=37,5 мм и читают против отметки на шкале круга действительную массу группы волокон, следующей за последней.

Приложения 1, 2 (Измененная редакция, Изм. N 3).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ИСО 4913-81

МАТЕРИАЛЫ ТЕКСТИЛЬНЫЕ. ХЛОПКОВОЕ ВОЛОКНО.

ОПРЕДЕЛЕНИЕ ДЛИНЫ (ПРЯДОМОЙ ДЛИНЫ)

И ПОКАЗАТЕЛЯ РАВНОМЕРНОСТИ

Введение

В коммерческих целях длина хлопкового волокна определяется классификаторским методом. Однако этот метод не дает распределения волокон по длинам.

В настоящем международном стандарте описана методика использования оптического прибора для определения минимальной длины, которую имеет заданный процент волокон в испытываемой бородке. Соотношение минимальной и максимальной длин, получаемых на основе заданного процентного содержания волокон в одной испытываемой бородке, является показателем равномерности.

1. Назначение и область применения

В настоящем международном стандарте описана методика определения прядомой длины и показателя равномерности хлопкового волокна путем просмотра испытываемой "бородки" в оптическом приборе. Данный метод распространяется на волокна необработанного или частично обработанного хлопка, кроме волокон, изъятых из смесей с другими волокнами, из хлопчатобумажной пряжи или ткани.

2. Ссылка

ИСО 139-73* "Материалы текстильные. Стандартные климатические условия для кондиционирования и испытания".

ИСО 1130-75* "Волокна текстильные. Методы отбора проб для испытания".

_______________

* Допускается применение государственных стандартов до введения международных стандартов в качестве государственного стандарта.

3. Определения

В настоящем международном стандарте применяются следующие определения.

3.1. "Бородка" для испытания - хлопковые волокна, выступающие из гребня, которые были взяты произвольно с разных участков пробы и расчесаны в виде "бородки".

3.2. Количество волокна - мера оптической плотности испытываемой "бородки": распределение волокон на различных расстояниях от гребня пропорционально оптической плотности.

3.3. Длина (прядомая длина) - минимальная длина, присущая заданному процентному содержанию волокон в испытываемой "бородке" в соответствии с определенным процентом оптической плотности бородки.

Первый участок исследуемой длины, расположенный обычно на расстоянии 3,8 мм от линии зажима гребня принимается за основу 100%-ной оптической плотности.

3.4. Показатель равномерности - соотношение между двумя прядомыми длинами, выраженное в процентах от большей длины.

Примечание. Результаты измерения длины хлопкового волокна выражают в миллиметрах. Однако для сравнения классификаторской длины принято пользоваться дюймами, такими малыми, как 1/32 дюйма.

4. Сущность метода

Начесывание испытываемой "бородки" проводится вручную или с помощью соответствующего автоматизированного прибора. Для различных длин измеряется соответствующая оптическая плотность данной "бородки".

На основании полученных данных рассчитывают показатель равномерности волокна по длине в пробе.

5. Оборудование

5.1. Контрольно-измерительные приборы для оптического обследования "бородок" хлопкового волокна. Такой прибор выпускается промышленностью. Подробности можно выяснить в Секретариате ИСО ТК 38 (Британское управление стандартов) или в Центральном секретариате ИСО. Можно использовать и другие приборы, если есть приспособления для гребней.

5.2. Гребни для подготовки и удержания испытываемых "бородок".

Примечание. Гребни могут быть ручные или предназначенные для использования в специальном приспособлении для наработки "бородок".

6. Климатические условия для кондиционирования и испытания

Климатические условия для кондиционирования и испытания текстильных материалов представлены в ИСО 139. Относительная влажность составляет (65±2)%, температура (20±2) °С. В тропических районах, по согласованию с заинтересованными странами, можно проводить испытания при температуре (27±2) °С.

7. Отбор проб

7.1. Пробы хлопка для испытания отбирают в соответствии с ИСО 1130. Однако, по согласованию с заинтересованными сторонами можно применять и другие методики.

7.2. Лабораторную пробу кондиционируют и приводят в равновесное состояние со стандартными климатическими условиями для кондиционирования и испытания текстильных материалов (разд.6), начиная с сухого состояния.

Обычно кондиционирование производят в подвижном воздухе в течение 4 ч.

Примечание. Хлопок, поступающий в лабораторию в относительно сухом состоянии, не требует специального предварительного кондиционирования. Пробы с более высоким влагосодержанием должны в случае необходимости подвергаться предварительному кондиционированию до кондиционирования в лаборатории. Климатические условия для предварительного кондиционирования следующие: относительная влажность 10-25%, температура не выше 50 °С. Такие параметры создаются при нагревании стандартной атмосферы до (47±3) °С.

8. Подготовка прибора к испытанию

Из каждой лабораторной пробы отбирают две "бородки" для испытания по одному из следующих способов.

8.1. Метод ручного расчесывания

Часть кондиционированной пробы набирают на пару гребней. На гребнях хлопковое волокно распределяют в количестве, достаточном для получения количественных показателей в пределах, установленных для данного прибора. Пробы готовят следующим образом: волокна "бородки", выступающие с наружной стороны зубьев гребня, распутывают и расправляют параллельно друг другу, держа в каждой руке по гребню и аккуратно расчесывая волокна в одном гребне зубьями другого. Волокна переносят с одного гребня на другой и при необходимости повторяют расчесывание для получения равномерного распределения волокон на гребнях.

Равномерность распределения волокна на каждом гребне устанавливают, просматривая гребень на свет. Если распределение не равномерно, волокна перемещают на каждом гребне с переполненного участка на менее заполненный посредством дальнейшего расчесывания, при этом слегка наклоняют зубья на участке меньшей плотности, чтобы перенести волокна с переполненного участка, пока на каждом гребне не будет достигнуто равномерное распределение волокон.

Примечание. Количество хлопка на гребнях в пределах, установленных для данного прибора, не влияет на полученные величины длины волокна. В результате практической работы лаборант может быстро научиться определять количество волокна, которое требуется для используемого прибора.

8.2. Инструментальный метод

Один из специальных гребней помещают в гребнедержатель зубьями вверх. Пробу помещают в прибор и прижимают ее к перфорированной поверхности. Рукоятку поворачивают на полный оборот против часовой стрелки, создавая на поверхности пробы равномерное давление, волокно начесывают на гребень в виде "бородки". Заполненный гребень снимают с прибора и обследуют наработанную "бородку". Неровную "бородку" бракуют.

Если требуются дополнительные "бородки" для испытания, то пробу вынимают и переворачивают, чтобы на перфорированной поверхности оказалась другая сторона пробы. Затем вся процедура повторяется.

Прибор периодически чистят, чтобы эффективность расчесывания не снижалась. С этой целью поднимают соединительный рычаг, так чтобы съемный валик находился в положении для чистки. Для чистки расчесывающего сектора съемный валик поворачивают на пол-оборота по часовой стрелке. Для чистки самого съемного валика его поворачивают на пол-оборота против часовой стрелки.

9. Порядок проведения испытания

9.1. Подготовка прибора

Прибор устанавливают и настраивают в соответствии с инструкцией завода-изготовителя. В частности, электроприбор перед испытаниями прогревают в соответствии с инструкцией изготовителя или до тех пор, пока электроника не станет стабильной. Затем проверяют электросхемы и механику.

Примечание. Для градуирования используемого прибора можно применять Международные стандарты на хлопковое волокно, которые имеются в хлопчатобумажном отделении Управления сельского хозяйства США по адресу: РО.ВОХ 11723 Memphis, Tennessee 381117, U.S.A.

Результаты испытаний "бородки" хлопкового волокна из контрольной лабораторной пробы сравнивают с установленными величинами длины.

Каждый лаборант должен провести испытания отдельных "бородок", взятых из лабораторной контрольной пробы, и получить соответствующие показатели длины, прежде чем производить подобные измерения на испытываемых "бородках", взятых из проб с неизвестными показателями длины. Если при испытании лабораторной контрольной пробы получены неудовлетворительные результаты, следует повторно провести настройку прибора и испытания.

Примечание. Полученные показатели длины зависят от степени расчесывания проб. Лаборантам практически удается быстро установить ту степень расчесывания, которая требуется для получения удовлетворительных результатов при испытании контрольных лабораторных проб. При использовании автоматического прибора следует установить оптимальную скорость вращения щеток.

9.2. Измерение

Гребни с "бородками" для испытания вставляют в гребнедержатель прибора. Волокна расчесывают уверенными движениями в направлении от гребня, чтобы удалить незакрепленные волокна и расправить другие волокна, не нарушая их распределения в зубьях гребней. Таким образом производится подготовка проб.

Прибор и испытываемую "бородку" устанавливают в положение для просматривания и с помощью ручек настройки проводят просматривание волокон.

Соответствующие показатели групп прядомой длины при данной оптической плотности снимаются непосредственно со шкалы прибора. Для постоянного контроля за уровнем показателей в течение дня производятся каждые 2 ч измерения испытываемых "бородок", взятых из лабораторной контрольной пробы.

Примечание. На полученные результаты влияет интенсивность расчесывания испытываемой "бородки", поэтому нужно, чтобы расчесывание проводилось с постоянной интенсивностью.

10. Расчет и выражение результатов

10.1. Для каждого избранного процентного отношения оптической плотности рассчитывают среднее арифметическое результатов двух испытаний каждого образца и выражают эту величину в миллиметрах.

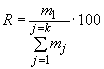

10.2. Показатель равномерности ( ) вычисляют по формуле

) вычисляют по формуле

%,

%,

где  - наименьшая измеренная длина, мм;

- наименьшая измеренная длина, мм;

- наибольшая измеренная длина, мм.

- наибольшая измеренная длина, мм.

11. Отчет об испытании

В отчете об испытании должны содержаться следующие сведения:

а) ссылка на настоящий международный стандарт;

б) средняя длина при каждом избранном процентном отношении оптической плотности (результат округляется до трех значащих цифр) и средний показатель равномерности (результат округляется до двух значащих цифр);

в) избранное процентное отношение;

г) тип используемого прибора;

д) тип применяемого расчесывания;

е) материал для образца, например: сырье, обработанная масса, отходы;

ж) детали любой операции, не оговоренной в настоящем международном стандарте, или какие-либо случайности, которые могут повлиять на результаты.

Приложение 3. (Введено дополнительно, Изм. N 4).

Текст документа сверен по:

официальное издание

Волокно хлопковое. Методы испытаний:

Сб. ГОСТов. ГОСТ 3274.1-72,

ГОСТ 3274.2-72, ГОСТ 3274.5-72. -

М.: ИПК Издательство стандартов, 1997

, мг

, мг

%.

%.  «Я не смогла вовремя остановиться»: Новый день для Дарьи из...

«Я не смогла вовремя остановиться»: Новый день для Дарьи из...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов