- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 7065-81

Группа M11

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НИТРОИСКОЖА-Т ОБУВНАЯ

Технические условия

Nitroartificial leather-T for shoes. Specifications

ОКП 87 1042

Дата введения 1982-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством легкой промышленности СССР

РАЗРАБОТЧИКИ

Б.В.Саутин, В.В.Чучаев, Л.А.Мишина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20.03.81 N 1473

3. ВЗАМЕН ГОСТ 7065-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

1а.2 | |

|

1a.2 | |

|

3.3 | |

|

3.5.2 | |

|

3.3 | |

|

1.2 | |

|

ГОСТ 5565-77 |

1.2 |

|

ГОСТ 5962-67* |

3.7.2 |

|

_______________ | |

|

3.4.1 | |

|

3.5.2, 3.7.2 | |

|

ГОСТ 11125-84 |

3.10.2 |

|

3.8.1, 3.11.1 | |

|

3.5.2 | |

|

4.1 | |

|

2.1 | |

|

1.9 | |

|

ОСТ 38 02386-85 |

3.7.2 |

5. Ограничение срока действия снято Постановлением Госстандарта СССР от 27.06.91 N 1071

6. ПЕРЕИЗДАНИЕ (август 1998 г.) с Изменениями N 1, 2, утвержденными в феврале 1986 г., июне 1991 г. (ИУС 5-86, 10-91)

Настоящий стандарт распространяется на обувную нитроискожу-Т, предназначенную для изготовления подносков и задников обуви.

Обувная нитроискожа-Т представляет собой материал, на обе стороны тканевой основы которого нанесено пленкообразующее покрытие, состоящее из нитроцеллюлозы с органическими добавками и минеральными наполнителями.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Обувная нитроискожа-Т должна изготовляться в соответствии с требованиями настоящего стандарта по технологии и образцам, утвержденным в установленном порядке.

1.2. Обувную нитроискожу-Т в зависимости от назначения и вида применяемой ткани подразделяют на марки, указанные в табл.1.

Таблица 1

|

Обозначение марки |

Назначение |

Вид ткани |

|

НОМТ |

Для изготовления многослойных деталей |

Ткань по ГОСТ 5530 |

|

НОМБК |

То же |

Хлопко-полиэфирная ткань арт.6829 по нормативному документу |

|

НОМБ |

" |

Бортовка суровая малоусадочная по ГОСТ 5565 |

|

НООБК |

Для изготовления однослойных деталей |

Хлопко-полиэфирная ткань арт.6829 по нормативному документу |

|

HOOBК |

То же |

То же |

(Измененная редакция, Изм. N 1).

1.3. По физико-механическим и химическим показателям обувная нитроискожа-Т должна соответствовать нормам, указанным в табл.2.

Таблица 2

|

Наименование показателя |

Норма для марок | ||||

|

НОМТ |

НОМБК |

НОМБ |

НООБК |

HOOБК | |

|

1. Ширина, см |

98,5±1,5 |

75,5±1,5 |

101±2 |

76,0±1,5 |

76,0±1,5 |

|

102±2 |

78,5±1,5 |

105±2 |

78,0±1,5 |

78,0±1,5 | |

|

106±2 |

94,0±1,5 |

94,0±1,5 |

94,0±1,5 | ||

|

110 |

|||||

|

2. Толщина, мм |

1,10±0,20 |

0,90±0,10 |

0,70±0,15 |

1,00±0,15 |

1,20±0,15 |

|

3. Масса пленкообразующего материала, г/м |

210 |

210 |

210 |

360 |

500 |

|

4. Массовая доля летучих (влаги и остаточного растворителя), %, не более |

8 |

8 |

8 |

10 |

10 |

|

5. Время размягчения в растворителе, с, не более |

45 |

45 |

45 |

90 |

100 |

|

6. Время высыхания при температуре 70 °С после размягчения в растворителе, мин, не более |

60 |

60 |

60 |

60 |

60 |

|

7. Температура вспышки, °С, не ниже |

160 |

160 |

160 |

160 |

160 |

|

8. Массовая доля золы, %, не более |

12 |

12 |

12 |

14 |

16 |

|

9. Время сохранения клейкости, мин |

20-30 |

20-30 |

20-30 |

20-30 |

20-30 |

Примечание. Допускается по согласованию изготовителя с потребителем выпускать обувную нитроискожу-Т другой ширины.

(Измененная редакция, Изм. N 2).

1.4. Обувную нитроискожу-Т выпускают различных цветов с перфорацией и без перфорации.

1.5. В обувной нитроискоже-Т марок НОМТ, НОМБК и НОМБ не должно быть отслаивания пленки от ткани.

1.6. Масса пленкообразующего материала на каждой стороне ткани должна быть одинаковой.

1.7. Обувную нитроискожу-Т подразделяют на 1 и 2-й сорта.

1.7.1. Обувную нитроискожу-Т 1-го сорта выпускают без пороков.

1.7.2. Допускаемые пороки внешнего вида для обувной нитроискожи-Т 2-го сорта не должны превышать размеров, указанных в табл.3.

Таблица 3

|

Наименование порока |

Размер порока |

|

1. Незагрунтованные кромки (от края кромки), см, не более |

3 |

|

2. Приклейка и отклейка пленки по длине рулона от края кромки, см, не более |

5 |

|

3. Приклейка и отклейка пленки в разбросанном виде по всему рулону до 2 шт. на 1 м |

20 |

|

4. Белые пятна (не ухудшающие качество), площадью в рулоне, %, не более |

5 |

|

5. Складки по длине рулона, в общей сложности не превышающие длины рулона, шириной не более, см |

2 |

|

6. Прорубы не более одного на 1 м: |

|

|

длиной, см, не более |

20 |

|

шириной, см, не более |

2 |

1.7.3. Пороки, указанные в табл.3 для нитроискожи-Т 2-го сорта, не должны занимать более 6% от общей площади рулона.

1.8. Пороки внешнего вида, допускаемые нормативным документом на применяемые ткани, при определении сортности обувной нитроискожи-Т не учитывают.

1.9. Номинальные размеры обувной нитроискожи-Т - по ГОСТ 25934.

(Измененная редакция, Изм. N 1).

1.10. На условную длину рулона 40 м допускают не более двух условных или фактических вырезов. Расстояние от концов рулона до условного или фактического выреза и между вырезами не должно быть менее 1 м.

1.11. При отклонении фактической длины рулона от условной количество условных или фактических вырезов пересчитывают на условную длину.

1.12. (Исключен, Изм. N 1).

1a. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1а.1. Нитроискожа-Т представляет собой материал, который в интервале температур 20-60 °С не выделяет в воздух химических веществ.

1а.2. Общие требования к производственным процессам - по ГОСТ 12.3.002.

Оборудование, применяемое для раскроя нитроискожи-Т и для перематывания рулонов, должно быть заземлено. Санитарно-гигиенические требования к производственным помещениям - по ГОСТ 12.1.005.

1а.3. Производственные помещения должны быть оборудованы общеобменной вентиляцией, обеспечивающей снижение уровня вредных факторов до норм, установленных и утвержденных Министерством здравоохранения СССР.

1а.4. Устройство и санитарное содержание производственных помещений, в которых хранится и перерабатывается нитроискожа-Т, должны отвечать нормам проектирования промышленных предприятий и санитарному содержанию помещений и оборудования производственных предприятий, утвержденным Министерством здравоохранения СССР.

1а.5. Требования по обеспечению пожарной безопасности помещений, в которых перерабатывается нитроискожа-Т, должны соответствовать правилам пожарной безопасности для промышленных предприятий, согласованным с Главным управлением пожарной охраны МВД СССР.

1а.6. При горении нитроискожа-Т выделяет следующие вещества: оксид углерода, диоксид углерода, оксид азота, диоксид азота, аммиак.

При возникновении пожара его ликвидируют всеми способами пожаротушения (вода, пена, инертные газы и др.).

Разд.1а. (Введен дополнительно, Изм. N 1).

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки - по ГОСТ 25451.

Разд.2. (Измененная редакция, Изм. N 1).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Внешний вид обувной нитроискожи-Т проверяют просмотром лицевой стороны на разбраковочном столе.

3.2. Для испытаний по физико-механическим и химическим показателям от каждого отобранного рулона отрезают образец без пороков длиной не менее 0,1 м во всю ширину на расстоянии не менее 5 м от концов рулона.

3.3. Определение ширины

Ширину обувной нитроискожи-Т определяют по ГОСТ 3811.

Измерение обувной нитроискожи-Т проводят нескладной линейкой по ГОСТ 427.

(Измененная редакция, Изм. N 1).

3.4. Определение толщины

3.4.1. Для проведения испытания применяют микрометр МК по ГОСТ 6507 с измерительной площадкой диаметром 10-20 мм для обувной нитроискожи-Т марок НОМТ, НОМБК и НОМБ и 3-5 мм для обувной нитроискожи-Т марок НООБК и НООБК .

.

3.4.2. Проведение испытания

Толщину нитроискожи-Т определяют в шести точках по ширине рулона с погрешностью не более 0,01 мм.

Точки для измерений должны быть выбраны без отдельных случайных утолщений на расстоянии не менее 10 см от кромки и конца рулона.

3.4.3. Обработка результатов

За окончательный результат испытаний толщины обувной нитроискожи-Т принимают среднее арифметическое результатов всех измерений.

3.5. Определение массы пленкообразующего материала

3.5.1. Отбор проб

Для испытаний от каждого отобранного образца вырубают три пробы размером [(100х100)±1] мм.

Из них две пробы - на расстоянии не менее 50 мм от кромки и одну - по середине ширины образца.

3.5.2. Применяемые аппаратура и реактивы

Аппарат для экстрагирования по ГОСТ 23932.

Термостат.

Ацетон по ГОСТ 2768.

Этилацетат по ГОСТ 8981.

3.5.3. Подготовка к испытанию

Пробы взвешивают с погрешностью не более 0,01 г и отбирают одну пробу с наименьшей массой.

3.5.4. Проведение испытания

I метод

Подготовленную пробу свертывают трубочкой и помещают в аппарат для экстрагирования растворителем в течение 6 ч при 20 сливаниях.

Освобожденную от пленкообразующего материала пробу ткани высушивают в термостате при температуре 100-105 °С в течение 1,5 ч до абсолютно сухой массы. Пробу взвешивают с погрешностью не более 0,01 г и определяют массу пленкообразующего материала.

II метод (ускоренный)

Подготовленную пробу помещают в закрывающийся цилиндр из нержавеющей стали диаметром (80±1) мм при высоте (140±1) мм, заливают 550-600 см растворителя и выдерживают при комнатной температуре в течение 1 ч. Обработанную пробу протирают полотенцем и снова помещают в цилиндр со свежим растворителем на 1 ч при комнатной температуре. После повторной обработки растворителем пробу проветривают в течение 10 мин на полотенце, помещают в сушильный шкаф и сушат до абсолютно сухой массы при 100-105 °С в течение 1,5 ч. После чего пробу взвешивают с погрешностью не более 0,01 г и определяют массу пленкообразующего материала.

растворителя и выдерживают при комнатной температуре в течение 1 ч. Обработанную пробу протирают полотенцем и снова помещают в цилиндр со свежим растворителем на 1 ч при комнатной температуре. После повторной обработки растворителем пробу проветривают в течение 10 мин на полотенце, помещают в сушильный шкаф и сушат до абсолютно сухой массы при 100-105 °С в течение 1,5 ч. После чего пробу взвешивают с погрешностью не более 0,01 г и определяют массу пленкообразующего материала.

3.5.5. Обработка результатов

Массу пленкообразующего материала  , г/м

, г/м , определяют по формуле

, определяют по формуле

,

,

где  - абсолютно сухая масса пробы обувной нитроискожи-Т до обработки растворителем, г;

- абсолютно сухая масса пробы обувной нитроискожи-Т до обработки растворителем, г;

- абсолютно сухая масса пробы ткани после обработки растворителем, г.

- абсолютно сухая масса пробы ткани после обработки растворителем, г.

За окончательный результат испытаний принимают среднее арифметическое результатов всех измерений.

3.6. Определение массовой доли летучих (влаги и остаточного растворителя)

3.6.1. Отбор проб

Для проведения испытаний вырубают две пробы размером [(50х100)±1] мм.

3.6.2. Проведение испытания

Отобранные пробы взвешивают с погрешностью не более 0,01 г и высушивают в термостате при температуре 100-105 °С в течение 1,5 ч до абсолютно сухой массы.

3.6.3. Обработка результатов

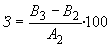

Массовую долю летучих  , %, вычисляют по формуле

, %, вычисляют по формуле

,

,

где  - масса пробы до высушивания, г;

- масса пробы до высушивания, г;

- масса пробы после высушивания, г.

- масса пробы после высушивания, г.

За окончательный результат испытаний принимают среднее арифметическое результатов всех измерений.

3.7. Определение времени размягчения

3.7.1. Отбор проб

Для проведения испытаний отбирают пробу размером [(50х100)±1] мм.

3.7.2. Применяемые растворители

Спирт этиловый 96%-ный по ОСТ 38 02386 или ГОСТ 5962.

Этилацетат по ГОСТ 8981.

Бутилацетат нормальный по ГОСТ 8981.

3.7.3. Подготовка к испытанию

Для проведения испытания применяют растворитель, состоящий из 75 объемных частей этилового спирта, 20 объемных частей этилацетата и 5 объемных частей бутилацетата.

3.7.4. Проведение испытания

Отобранную пробу погружают в растворитель.

Для марок НОМТ, НОМБК и НОМБ пробы испытывают последовательно через 20, 35 и 45 с; для марки НООБК - через 70, 80 и 90 с; для марки НООБК - через 80, 90 и 100 с.

- через 80, 90 и 100 с.

Временем размягчения считают срок действия растворителя, после которого испытуемые пробы становятся мягкими и клейкими.

За окончательный результат испытаний времени размягчения принимают среднее арифметическое результатов всех измерений.

3.8. Определение времени высыхания

3.8.1. Отбор проб

Для проведения испытаний отбирают: пробы обувной нитроискожи-Т размером [(50х100)±1] мм для марок НОМТ, НОМБК и НОМБ - по три пробы, а для марок НООБК и НООБК - по одной пробе.

- по одной пробе.

А также две пробы ткани - тик-саржи отбеленной и набивной N 8 по ГОСТ 19196 размером [(50х100)±1] мм.

3.8.2. Подготовка к испытанию

Отобранные пробы взвешивают с погрешностью не более 0,01 г, затем погружают в растворитель, приготовленный для определения времени размягчения по п.3.7.

3.8.3. Проведение испытания

Пробы обувной нитроискожи-Т после размягчения вынимают из растворителя и выдерживают 10 с на воздухе в вертикальном положении для стекания избыточного растворителя, после чего подготовленные пробы нитроискожи-Т склеивают вместе и с двух сторон подклеивают пробы ткани. Пробы подкладывают на 3 мин под стеклянную пластину с грузом массой 2 кг. Затем помещают на решетку термостата и сушат при температуре 70 °С в течение 1 ч. Вынутые и охлажденные пробы взвешивают с погрешностью не более 0,01 г.

3.8.4. Обработка результатов

Результаты измерения массы пробы до замочки и после высушивания выражают в процентах. Испытанная проба не должна превышать своей первоначальной массы более чем на 1,5%. В этом случае пробу считают выдержавшей испытание.

За время высыхания пробы принимают наибольший результат из всех измерений.

3.9. Определение температуры вспышки

3.9.1. Отбор проб

Для проведения испытания отбирают пробу массой 0,2-0,5 г.

3.9.2. Подготовка к испытанию

Отобранную пробу мелко нарезают и погружают на дно пробирки диаметром 10-15 мм и высотой 15-20 см.

3.9.3. Проведение испытания

Подготовленную пробу нагревают на глицериновой или масляной бане до момента вспышки или резкого дымообразования. Начальная температура бани должна быть 100 °С. Подъем температуры проводят со скоростью 5 °С в 1 мин.

Термометр для измерения температуры вспышки устанавливают в отдельную пустую пробирку. Ртутный шарик термометра должен находиться на том же уровне, на котором расположена проба обувной нитроискожи-Т.

Содержимое бани во время испытания должно перемешиваться.

3.9.4. Обработка результатов

За температуру вспышки принимают среднее арифметическое результатов всех измерений.

3.10. Определение массовой доли золы

3.10.1. Отбор проб

Из каждого отобранного образца вырубают пробу массой 1 г.

3.10.2. Подготовка к испытанию

Отобранную пробу взвешивают с погрешностью не более 0,01 г, затем помещают в предварительно прокаленный и взвешенный фарфоровый тигель. Во избежание потерь при сильной вспышке пробу предварительно смачивают 2-3 каплями азотной кислоты по ГОСТ 11125 и озоляют на электрической плитке.

3.10.3. Проведение испытания

Тигель помешают в разогретую муфельную печь и прокаливают до абсолютно сухой массы.

3.10.4. Обработка результатов испытаний

Массовую долю золы  , %, вычисляют по формуле

, %, вычисляют по формуле

,

,

где  - первоначальная масса пробы, г;

- первоначальная масса пробы, г;

- масса прокаленного тигля, г;

- масса прокаленного тигля, г;

- масса прокаленного тигля с золой, г.

- масса прокаленного тигля с золой, г.

За окончательный результат испытания принимают среднее арифметическое результатов всех измерений.

3.11. Определение времени сохранения клейкости

3.11.1. Отбор проб

Для проведения испытания отбирают пробу размером [(50х100)±1] мм нитроискожи-Т, а также две пробы ткани - тик-саржи отбеленной и набивной N 12 по ГОСТ 19196 размером [(60х110)±1] мм.

3.11.2. Подготовка к испытанию

Пробу обувной нитроискожи-Т погружают в растворитель температурой (20±1) °С на время, установленное для данной марки по п.3.7. Затем в вертикальном положении при температуре воздуха (20±5) °С обкладывают с обеих сторон пробами ткани.

3.11.3. Проведение испытания

Подготовленную пробу нитроискожи-Т, обложенную пробами ткани, кладут на 2 мин под стеклянную пластину с грузом массой 2 кг и выдерживают в термостате при температуре 40-45 °С в течение 20-30 мин.

3.11.4. Обработка результатов

За окончательный результат испытаний принимают среднее арифметическое результатов всех измерений.

3.12. Определение отслаивания пленки

При сгибании пробы нитроискожи-Т вокруг валика диаметром (30±1) мм не должно быть отслаивания лицевой пленки.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировка, упаковка, транспортирование и хранение обувной нитроискожи-Т - по ГОСТ 24957.

Допускается обувную нитроискожу-Т наматывать в рулоны без втулок и стержней.

Разд.4. (Измененная редакция, Изм. N 1).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие обувной нитроискожи-Т требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

5.2. Гарантийный срок хранения обувной нитроискожи-Т - 6 мес с момента изготовления.

Текст документа сверен по:

официальное издание

М.: ИПК Издательство стандартов, 1998

Семейная выплата будет защищена от списания за долги

Семейная выплата будет защищена от списания за долги  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов