- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 9414.2-93

(ИСО 7404/2-85)

Группа А19

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

УГОЛЬ КАМЕННЫЙ И АНТРАЦИТ

Методы петрографического анализа.

Часть 2. Метод подготовки образцов угля

Methods for the petrographic analysis of bituminous coal and anthracite.

Part 2. Method of preparing coal samples

ОКСТУ 0309

Дата введения 1995-01-01

Предисловие

1 РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Беларусь |

Белстандарт |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 02.06.94 N 160 межгосударственный стандарт ГОСТ 9414.2-93 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 года

4 ВЗАМЕН ГОСТ 9414.2-74* в части, касающейся приготовления аншлиф-брикетов

________________

* Вероятно ошибка оригинала. Следует читать ГОСТ 9414-74. - Примечание .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, |

Обозначение соответствующего стандарта ИСО |

Номер раздела, пункта, приложения |

|

- |

Приложение 2 | |

|

- |

-"- | |

|

ИСО 3310/1-82 |

2; 6.1; прилож.2 | |

|

- |

Приложение 2 | |

|

ГОСТ 9284-75 |

- |

-"- |

|

ГОСТ 9815-75 |

- |

-"- |

|

ГОСТ 10587-93* |

- |

-"- |

|

ИСО 1988-75 |

2; 7.1.1; 7.1.2; 7.1.4; прилож.2 | |

|

- |

Приложение 2 | |

|

ГОСТ 13739-78 |

- |

-"- |

|

- |

-"- | |

|

ГОСТ 16094-78 |

- |

-"- |

|

ИСО 7404/1-84 |

2; 3 | |

|

- |

Приложение 2 | |

|

- |

-"- |

________________

* На территории Российской Федерации действует ГОСТ 10587-84, здесь и далее. - Примечание .

ВВЕДЕНИЕ

Настоящий стандарт устанавливает общие положения подготовки полированных брикетов (аншлиф-брикетов). Различные петрографический состав и твердость угля, а также тип и количество минеральных веществ не позволяют установить единую методику их подготовки, которую можно было бы применять для всех типов и рангов (стадий метаморфизма) углей. В приложении 1 приведена рекомендуемая методика приготовления полированных брикетов.

Дополнения, отражающие потребности народного хозяйства, приведены в приложении 2.

1. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод подготовки полированных брикетов (аншлиф-брикетов) из измельченного угля для анализа с помощью микроскопа в отраженном белом свете. Он не применим для подготовки аншлиф-брикетов с использованием флуоресцентных микроскопов и полированных ориентированных кусков угля.

2. ССЫЛКИ

ГОСТ 10742* "Угли бурые, каменные, антрацит, горючие сланцы и угольные брикеты. Методы отбора и обработки проб для лабораторных испытаний".

________________

* Допускается до введения ИСО 1988 в качестве государственного стандарта.

ГОСТ 6613* "Сетки проволочные тканые с квадратными ячейками. Технические условия".

________________

* Допускается до введения ИСО 3310/1 в качестве государственного стандарта.

ГОСТ 17070* "Угли. Термины и определения".

________________

* Допускается до введения ИСО 7404/1 в качестве государственного стандарта.

3. ОПРЕДЕЛЕНИЯ

Определения - по ГОСТ 17070.

4. СУЩНОСТЬ МЕТОДА

Представительную пробу воздушно-сухого угля установленной степени измельчения смешивают со связующим. Формуют смесь в брикет, одну сторону которого шлифуют и полируют для получения гладкой поверхности без рельефа и царапин для анализа под микроскопом в отраженном свете.

5. МАТЕРИАЛЫ

5.1. Связующее вещество, применяемое для скрепления частиц измельченного угля в брикет. Связующее вещество должно обладать следующими свойствами:

1) не вступать в химические реакции с углем или иммерсионным маслом;

2) температура, необходимая для приготовления брикета, не должна превышать 100 °С, предпочтительной является температура ниже 60 °С;

3) легко смачивать поверхность угольных частиц и хорошо проникать в поры и трещины;

4) надежно обеспечивать сохранность угольных частиц при шлифовании и полировании;

5) заметно отличаться от угольных частиц при фокусировке под микроскопом в иммерсионном масле;

6) твердость должна быть такой, чтобы при шлифовании и полировании можно было получить плоскую поверхность без рельефа и царапин;

7) не должно быть большого изменения объема при отвердевании, что могло бы вызвать повреждение угольных частиц.

5.2. Для формы можно применять любую смазку, инертную к форме, углю и связующему веществу.

5.3. Шлифовальные абразивные материалы

Карборундовые наждачные бумаги с убывающим размером зерен.

5.4. Полировальные абразивные материалы

Порошки оксидов металлов или алмазные пасты с убывающим размером зерен. Для конечной стадии полирования следует применять порошок оксида металла с максимальным размером частиц 0,05 мкм.

Примечание. Количество стадий полирования будет зависеть от размера зерен абразивного материала, использованного на конечной стадии шлифования, и от размера зерен имеющихся абразивных материалов для полирования.

На всех стадиях рекомендуется использовать порошок оксида алюминия и на предпоследней стадии полирования использовать абразивный материал с максимальным размером частиц 0,3 мкм.

5.5 Ткань для диска полировального станка: хлопковая, шелковая или синтетическая с минимумом ворса.

6. АППАРАТУРА

6.1. Сито по ГОСТ 6613 с отверстиями 1,0 мм, с подходящей крышкой и приемником.

6.2. Дробилка или пестик и ступка, пригодные для измельчения 0,3-0,45 кг угля до прохождения через лабораторное сито (п.6.1) с минимальным образованием мелочи.

Дробилка может быть ручной или с электроприводом.

6.3. Пресс с ручным, винтовым или гидравлическим приводом, обеспечивающий давление до 17 МПа*.

________________

* 1 МПа =10 Н/м

Н/м .

.

6.4. Металлическая форма для отверждения смеси угля и связующего вещества при получении брикета, снабженная эжекторным кольцом и плунжером или другими устройствами для удаления брикета из формы после затвердевания (см. примечание 1).

Примечания:

1. Внутренние поверхности формы и плунжера должны быть пришлифованы.

2. Для определения показателя отражения могут потребоваться два брикета минимального размера, если в угле недостаточно витринита. Форма может быть кубическая или цилиндрическая при условии, что изготовленный брикет соответствует держателю применяемого шлифовального или полировального оборудования.

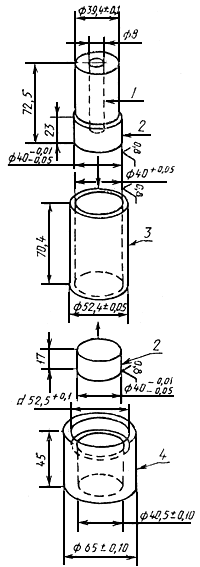

3. На черт.1 дан пример размеров формы, плунжера и эжекторного кольца, применяемых для получения брикета диаметром 40±0,15 мм.

Форма для изготовления брикета

1 - гнездо для термометра глубиной 60 мм; 2 - верхний и нижний плунжеры; 3 - матрица;

4 - эжекторное кольцо с отверстием 10 мм

Форма должна выдерживать двойное давление, применяемое при изготовлении брикета. Внутренние размеры формы должны быть такими, чтобы предназначенная для полирования сторона брикета имела поверхность площадью 600 мм .

.

6.5 Контейнеры, пригодные для смешивания требуемых количеств угля и связующего.

Примечание. Контейнеры, покрытые парафином, не пригодны.

6.6. Шлифовальный и полировальный станок с комплектом взаимозаменяемых дисков для каждой стадии шлифования и полирования.

Примечание. Станок должен быть снабжен держателем образцов такого типа, который должен вращаться в обратном направлении, чем диски станка, который жестко закрепляет (удерживает) образец и не позволяет ему свободно вращаться независимо от держателя. Держатель должен иметь приспособление для изменения нагрузки на образец.

6.7. Очистка образца

Пригодны несколько способов очистки поверхности брикета между следующими одна за другой стадиями шлифования и полирования. Основными средствами очистки являются струи воды из крана или дистиллированной воды и, если есть возможность, ультразвуковая ванна.

Примечание. При необходимости можно использовать очистительный фильтр для удаления твердых частиц из подаваемой воды перед использованием ее для очистки и полирования.

6.8. Эксикатор.

7. ПОДГОТОВКА ОБРАЗЦОВ

7.1. Подготовка угольной пробы

7.1.1. Сокращение пробы

Отбирают представительную сокращенную пробу исследуемого угля. В большинстве случаев принято отбирать эту пробу после первой стадии подготовки лабораторной пробы для общего анализа по ГОСТ 10742.

7.1.2. Сушка

Доводят до воздушно-сухого состояния сокращенную пробу (п.7.1.1) по ГОСТ 10742, чтобы облегчить измельчение и деление пробы, а также избежать помех при затвердевании связующего.

7.1.3. Измельчение

Измельчают частицы до верхнего предела крупности 1 мм.

Примечание. Крупные частицы измельчают в дробилке (п.6.2), отрегулированной таким образом, чтобы измельчать продукт с верхним пределом крупности зерен 1 мм и минимальным количеством мелких фракций. Если используют ступку и пестик (п.6.2), то просеивают и измельчают надрешетный продукт до тех пор, пока весь уголь будет требуемого измельчения.

7.1 4. Деление пробы

Делят сокращенную пробу с помощью желобкового или малого конического делителя, чтобы получить лабораторную пробу угля массой 50-100 г по ГОСТ 10742. Для проведения анализа лабораторную пробу хранят в банке с завинчивающейся крышкой.

7.2. Приготовление брикета

Готовят брикет соответствующей высоты, в котором частицы угля равномерно распределены в смоле таким образом, чтобы не менее 60% площади поперечного сечения полированной поверхности составлял уголь.

Примечания:

1. Такой процент сокращает время анализа и тенденцию к сегрегации частиц по размеру и плотности.

2. Методика приготовления брикета зависит от типа связующего, формы и пресса. Если материалы и оборудование удовлетворяют требованиям разд.5 и 6, стадии приготовления могут быть подобраны опытным путем.

3. Для ускорения отверждения связующего используют повышенную температуру. Если быстрое отверждение не требуется, то его проводят при температуре окружающей среды при условии, что дается достаточное время и все пустоты устраняются.

7.3. Подготовка полированной поверхности брикета (аншлиф-брикета)

Одну сторону брикета шлифуют и полируют, используя шлифовальный и полировальный станок (п.6.6) и серию абразивных материалов с убывающим размером зерен. Брикет можно держать в руках или закрепить в специальном держателе.

Подходящие материалы для шлифования и полирования описаны в пп.5.3-5.5 и 2.3-2.5. Окончательную полировку выполняют порошком оксида металла с максимальным размером зерен не более 0,05 мкм.

Тщательно промывают поверхность брикета под сильной струей воды (п.6.7) после каждой стадии шлифования и полирования. Для удаления осколков, оставшихся после стадий шлифования, рекомендуется погрузить брикет в ванну с дистиллированной водой для очистки ультразвуком (п.6.7). Важно удалить с брикета все следы полировальных абразивных материалов. Этого можно достигнуть, протирая поверхность чистой тканью для протирки линз или ватой под сильной струей воды. После окончательной промывки брикет ополаскивают струей дистиллированной воды и сушат в потоке чистого воздуха.

Примечания:

1. Для этой цели пригодны электрическая сушилка для волос или вентилятор с камерой для подогрева воздуха.

2. Рекомендуемая методика полирования и шлифования приведена в приложении 1.

7.4. Проверка полированной поверхности

Осматривают полированную поверхность через сухой объектив с увеличением от 100* до 250*. Поверхность должна соответствовать следующим требованиям:

1) должна быть плоской и без рельефа;

2) не должна иметь углублений;

3) без тонких царапин;

4) поверхность должна быть чистой, без пятен и абразивных материалов.

Если полированная поверхность не удовлетворяет требованиям пп.1-4, то повторяют процедуру, описанную в п.7.3, начиная со стадии шлифования.

Особое внимание следует уделить последней стадии полирования и при необходимости сменить последний абразивный материал и (или) ткань для полирования.

Если поверхность не отвечает требованиям перечисления 4, повторяют процедуру промывки, описанную в п.7.3. Если после повторного прополаскивания дистиллированной водой и сушки в потоке чистого теплого воздуха поверхность все еще не отвечает всем требованиям, следует повторить всю процедуру, начиная со стадии шлифования.

Примечание. Появление очень тонких царапин на полированной поверхности витринита - распространенный дефект полирования. Эти царапины легче увидеть при изменении интенсивности освещения или при косом освещении.

7.5. Хранение до измерения показателя отражения

Если полированная поверхность удовлетворительная, то вынимают брикет из держателя. Хранят в эксикаторе (п.6.8) в течение 15 ч перед измерением показателя отражения, если ранее не было установлено, что показатель отражения угля не зависит от содержания влаги.

7.6. Повторное исследование брикета

Поверхность, которая подвергалась воздействию воздуха или масла, перед повторным исследованием полируют заново (см. п.7.3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

МЕТОДИКА ПРИГОТОВЛЕНИЯ ПОЛИРОВАННОГО БРИКЕТА (АНШЛИФ-БРИКЕТА)

ИЗ ПРОБЫ ИЗМЕЛЬЧЕННОГО УГЛЯ ДЛЯ ПЕТРОГРАФИЧЕСКОГО АНАЛИЗА

1. ОБЩИЕ ПОЛОЖЕНИЯ

Достоинством этой методики является быстрота и получение полированной поверхности, отвечающей требованиям стандарта для углей различных стадий метаморфизма.

2. МАТЕРИАЛЫ

2.1. Связующее вещество. Эпоксидная смола с низкой вязкостью, содержащая диглицидные эфиры и жидкий отвердитель.

Предостережение. Следует избегать контакта эпоксидной смолы и кожи. Рекомендуется использовать резиновые или полиэтиленовые перчатки. Во избежание вдыхания паров смолы в процессе смешивания и стадий отверждения следует обеспечить хорошую вентиляцию.

Свежеприготовленную смесь эпоксидной смолы и отвердителя с вязкостью не более 10 П* при 25 °С и временем отверждения при (90±5) °С не более 30 мин.

________________

* 1 П =0,1 Па·с =0,1 Н·с/м .

.

2.2. Смазочное вещество для формы. Кремнийорганическое соединение, растворенное в уайт-спирите с содержанием ароматики менее 25%.

2.3. Шлифовальные абразивные материалы. Водоустойчивые карборундовые наждачные бумаги со средним размером зерна около 50 и 15 мкм.

2.4. Полировальные абразивные материалы. Порошки оксида алюминия с максимальным размером частиц не более 0,3 и 0,05 мкм.

2.5. Ткань для диска полировального станка. Синтетическая ткань с водостойким покрытием и минимумом ворса.

3. АППАРАТУРА

3.1. Гидравлический пресс, способный давать давление до 17 МПа.

3.2. Металлическая форма.

См. п.6.4.

3.3. Кожух для нагрева, пригодный для повышения температуры формы до (90±5) °С.

3.4. Имеющиеся в распоряжении контейнеры (резервуары).

См. п.6.5.

3.5. Шлифовальный и полировальный станки с полировальными и шлифовальными дисками диаметром 300 мм.

См. п.6.6.

3.6. Ультразвуковая очистительная ванна как очиститель образца.

3.7. Эксикатор диаметром от 20 до 25 см.

3.8. Шкаф, в котором можно поддерживать температуру (90±5) °С.

3.9. Термометр ртутный стеклянный с измерениями от 0 до 110 °С.

4. ПОДГОТОВКА ОБРАЗЦОВ

4.1. Приготовление брикета

Смешивают около 10 см эпоксидной смолы и отвердителя (п.2.1) в соотношениях, рекомендованных изготовителем, и тщательно перемешивают в имеющемся контейнере (п.3.4) деревянной палочкой.

эпоксидной смолы и отвердителя (п.2.1) в соотношениях, рекомендованных изготовителем, и тщательно перемешивают в имеющемся контейнере (п.3.4) деревянной палочкой.

Около 20 см (26 г) представительной пробы измельченного угля помещают в другой имеющийся контейнер. Добавляют несколько капель подготовленной смеси смолы и отвердителя и тщательно перемешивают их с углем деревянной палочкой. Добавляют остальную смолу по каплям, пока смесь не будет иметь консистенцию густой пасты, прилипающей к стенкам контейнера.

(26 г) представительной пробы измельченного угля помещают в другой имеющийся контейнер. Добавляют несколько капель подготовленной смеси смолы и отвердителя и тщательно перемешивают их с углем деревянной палочкой. Добавляют остальную смолу по каплям, пока смесь не будет иметь консистенцию густой пасты, прилипающей к стенкам контейнера.

Очищают плунжеры и внутренние поверхности формы (п.3.2), чтобы удалить смолу, оставшуюся от предыдущего использования, и покрывают эти поверхности смазкой для форм (п.2.2). Вставляют нижний плунжер. Подогревают форму и плунжеры до температуры (90±5) °С с помощью нагревательного кожуха (п.3.3) или поместив их в сушильный шкаф (п.3.8), в котором поддерживается температура (90±5) °С.

Заполняют подогретую форму смесью из угля и смолы и вставляют верхний плунжер. Помещают форму с содержанием под пресс и т.д. (п.3.1) и прикладывают давление не менее 14 МПа и не более 17 МПа на блок в течение 3-5 с. Снимают и снова прикладывают давление и повторяют цикл несколько раз для удаления пузырьков воздуха, образовавшихся при смешении. Поддерживают давление не менее 10 мин для компенсации усадки при затвердевании брикета.

Избегают применения слишком высокого давления, которое может привести к разрушению угольных частиц. Используют нагревательный кожух для поддержания температуры формы (90±5) °С в течение этой операции и не менее 10 последующих минут. Контролируют температуру термометром (п.3.9), помещенным в отверстие плунжера.

Вынимают брикет из формы и наклеивают этикетку. Если брикет немного мягкий при надавливании ногтем пальца, то его помещают в сушильный шкаф с постоянной температурой (90±5) °С на несколько минут, пока он совсем не затвердеет.

4.2. Шлифование

Закрепляют брикет в держателе образца, дают давление примерно 0,02 МПа на брикет и шлифуют одну плоскую поверхность брикета, используя наждачную (карборундовую) бумагу со средним размером зерен 50 мкм и воду в качестве смазки. Диски должны вращаться со скоростью 125-150 мин , а держатель образца должен вращаться в обратном направлении со скоростью 30-60 мин

, а держатель образца должен вращаться в обратном направлении со скоростью 30-60 мин . Смывают абразивную поверхность струей воды во время шлифования и продолжают шлифовать, пока обрабатываемая поверхность угольных частиц на плоскости не будет свободна от раковин и трещин. Время автоматического шлифования зависит от таких факторов как твердость угля, состояние износа карборундовых бумаг и начального выравнивания брикета в держателе образца. Эта стадия обычно должна быть закончена в течение 1 мин (см. примечания 1 и 2).

. Смывают абразивную поверхность струей воды во время шлифования и продолжают шлифовать, пока обрабатываемая поверхность угольных частиц на плоскости не будет свободна от раковин и трещин. Время автоматического шлифования зависит от таких факторов как твердость угля, состояние износа карборундовых бумаг и начального выравнивания брикета в держателе образца. Эта стадия обычно должна быть закончена в течение 1 мин (см. примечания 1 и 2).

Удаляют загрязняющие частицы промыванием брикета, находящегося в держателе образца, под сильной струей воды. Погружение в дистиллированную воду в ультразвуковой ванне (п.3.6) обеспечит удаление любых грубых зерен.

Ставят взамен карборундовую (наждачную) бумагу со средним размером зерна приблизительно 15 мкм и продолжают шлифовку, пока отдельные угольные частицы будут четко видны и поверхность станет гладкой, без глубоких царапин и слегка глянцевой. Очищают брикет и держатель образца, как описано в предыдущем абзаце.

Проверяют шлифовальную поверхность, используя линзу сухого объектива с небольшим увеличением (приблизительно 10 ), не вынимая брикет из держателя образца, и, если имеются глубокие царапины, повторяют шлифование поверхности по той же самой методике, начиная с карборундовой бумаги с размером зерен 50 мкм (см. примечание 3).

), не вынимая брикет из держателя образца, и, если имеются глубокие царапины, повторяют шлифование поверхности по той же самой методике, начиная с карборундовой бумаги с размером зерен 50 мкм (см. примечание 3).

Примечания:

1. В держателях образцов обычно располагаются несколько брикетов и все места должны быть заполнены перед проведением операции, в случае необходимости оставляют пустые места.

2. Кромки брикета необходимо вручную стесать карборундовой бумагой с размером зерен 50 мкм, чтобы избежать отламывания осколков от края при полировании с последующим риском повреждения подготовленной поверхности.

3. Карборундовые бумаги заменяют, когда они стерты до такой степени, что необходимая шлифованная поверхность не может быть получена в течение обычного времени, требуемого для стадии шлифования.

4.3. Полирование

Готовят суспензию, добавляя 10 см воды к 10 см

воды к 10 см полировального оксида алюминия (п.2.4) с максимальным размером частиц 0,3 мкм, помещенного в мерный цилиндр вместимостью 25 см

полировального оксида алюминия (п.2.4) с максимальным размером частиц 0,3 мкм, помещенного в мерный цилиндр вместимостью 25 см .

.

В то время как диск неподвижен, пропитывают ткань диска водой и выливают всю суспензию на поверхность ткани.

Налагают то же давление на брикет, которое применяли на стадии шлифования, и при той же скорости вращения диска полируют брикеты в течение 2 мин. Не следует добавлять суспензию или воду во время полирования в течение 2 мин. В конце этого периода и при все еще вращающемся диске промывают диск струей воды, чтобы удалить суспензию с диска и брикетов. После промывки брикетов на диске в течение 0,5 мин удаляют остатки частиц угля или оксида алюминия промыванием брикетов, находящихся в держателе образцов, сильной струей воды (см. примечание 1).

Повторяют процедуру полирования, применяя второй сменный диск с суспензией, состоящей из 10 см воды и 10 см

воды и 10 см полирующего оксида алюминия с максимальным размером зерен 0,05 мкм (см. примечания 2 и 3).

полирующего оксида алюминия с максимальным размером зерен 0,05 мкм (см. примечания 2 и 3).

Не убирая держатель образца, промывают вращающийся диск водой в течение около 0,5 мин, чтобы удалить суспензию. Удаляют остатки оксида алюминия с брикетов, пока они еще находятся в держателе образцов, сильной струей воды, протирая поверхность ватой или тканью для линз. Ополаскивают брикет струей дистиллированной воды, сушат его в струе теплого воздуха и, не удаляя его из держателя образцов, приступают к осмотру брикета, как описано в п.7.4.

Примечания:

1. После использования диски следует промывать водой и поместить на хранение в пылезащитный контейнер. Ткань дисков следует заменить при изнашивании или получении неудовлетворительно отполированной поверхности.

2. Удовлетворительно отполированную поверхность определяет тип ткани для диска, применяемой на конечной стадии полирования. Оператор должен экспериментировать с различными типами тканей для диска, чтобы найти ткань, которая является удовлетворительной.

3. Время окончательной полировки обычно не должно превышать 2 мин, но зависит от давления, налагаемого на брикет, скоростей вращения диска и держателя образца, их размеров и расстояния между их центрами. Эффект рельефа на краях частиц будет минимальным при выдерживании как можно более короткого времени полирования. Было установлено, что используя этот тип оборудования с точно обозначенными определенными пределами скоростей вращения дисков и давления, можно достигнуть удовлетворительной безрельефной полировки. Точные условия, удовлетворяющие требованиям стандарта на полирование, следует установить для конкретной используемой машины и, будучи однажды установлены, они не должны меняться при последующем изготовлении полированных брикетов.

ПРИЛОЖЕНИЕ 2

ДОПОЛНЕНИЯ, ОТРАЖАЮЩИЕ ПОТРЕБНОСТИ НАРОДНОГО ХОЗЯЙСТВА

Приготовление аншлиф-брикетов из пробы измельченного угля с использованием в качестве связующих веществ синтетических смол, шеллака и канифоли.

1. ОТБОР ПРОБ

1.1. Отбор проб - по ГОСТ 10742, ГОСТ 9815, ГОСТ 16094, ГОСТ 11223.

2. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

2.1. Станок шлифовальный с частотой вращения диска около 800 мин .

.

2.2. Станок полировальный с частотой вращения диска около 800 мин .

.

2.3. Шкаф сушильный с автоматическим регулятором, обеспечивающий температуру нагрева (105±5) °С.

2.4. Электроплитка по ГОСТ 14919.

2.5. Стекло матовое толстое размером 200x200x15 мм.

2.6. Кольца стеклянные или пластмассовые диаметром 20 мм и высотой 15 мм.

2.7. Пресс-форма для изготовления брикетов по чертежам ИГИ.

2.8. Пресс ручной для придания полированной поверхности аншлиф-брикета положения, параллельного предметному стеклу.

2.9. Ланцет.

2.10. Лупа с увеличением 10 .

.

2.11. Тигли фарфоровые N 1 и 2 по ГОСТ 9147.

2.12. Сита с проволочной сеткой N 1 и 1,6 по ГОСТ 6613.

2.13. Стекла предметные для препаратов по ГОСТ 9284 и пластилин для закрепления исследуемых образцов.

2.14. Пробка стеклянная притертая диаметром около 50 мм.

2.15. Чашка фарфоровая с ручкой и носиком.

2.16. Резина листовая или каучук натуральный.

2.17. Ткань для диска полировального станка (шерстяная - сукно артикула 3644 или драп - велюр, хлопчатобумажная, шелковая или синтетическая с тонким ворсом).

2.18. Вещества связующие (синтетические смолы с отвердителем, например, эпоксидные по ГОСТ 10587 или полиэфирные, а также шеллак, сосновая канифоль по ГОСТ 19113 с парафином по ГОСТ 23683, канадский бальзам и др.).

2.19. Материалы шлифовальные (набор микропорошков корундовых М-5, М-7, М-14, М-20 или наждачных бумаг различной крупности с убывающим размером зерен).

2.20. Материалы полировальные (водные суспензии оксида хрома технического по ГОСТ 2912 (20 г/дм )), оксида магния, оксида алюминия, оксида цинка или алмазные пасты.

)), оксида магния, оксида алюминия, оксида цинка или алмазные пасты.

2.21. Масло иммерсионное по ГОСТ 13739 с коэффициентом преломления 1,515-1,520 при температуре 20-25 °С.

2.22. Ступка с пестиком или специальные механические устройства для измельчения пробы.

2.23. Эксикатор.

2.24. Глицерин по ГОСТ 6259, х.ч., с коэффициентом преломления 1,4710-1,4744.

3. ПОДГОТОВКА ОБРАЗЦОВ

3.1. Подготовка пробы

3.1.1 Пробу, полученную по п.1.1, осторожно измельчают во избежание получения чрезмерного количества мелочи до частиц, проходящих через сито N 1,6. Далее пробу сокращают квартованием до 50 г. Эту массу высыпают на металлический противень, тщательно ее перемешивают и разравнивают таким образом, чтобы получился слой толщиной около 5 мм. Поверхность слоя делят на квадраты размером 20х20 мм. Из всех квадратов ланцетом набирают пробу угля с таким расчетом, чтобы она занимала  объема тигля N 1 или 2 или стеклянного кольца (примерно 2-3 г), из которой готовят брикет.

объема тигля N 1 или 2 или стеклянного кольца (примерно 2-3 г), из которой готовят брикет.

При анализе петрографического состава угля впервые или сложном петрографическом составе готовят два аншлиф-брикета из одной и той же пробы угля.

3.2. Приготовление аншлиф-брикетов состоит из трех последовательных операций: брикетирования, шлифования и полирования.

3.3. Брикетирование

Брикетирование заключается в цементации зерен угля связующим веществом и получении из этой смеси брикета квадратной, прямоугольной или круглой формы с размером исследуемой поверхности не менее 400 мм .

.

Для цементации используют различные связующие вещества, которые по твердости при шлифовании и полировании должны быть близки к углю и инертны по отношению к применяемому иммерсионному маслу. Связующее вещество должно гарантировать равномерное распределение угольных частиц во всем объеме приготовленного брикета, при этом содержание угольных зерен на поверхности брикета должно составлять не менее 50-60% всей исследуемой поверхности.

К связующим материалам относят синтетические смолы (эпоксидные или полиэфирные), чешуйчатый шеллак, канифоль с парафином (10:1), канадский бальзам и другие легкоплавкие и быстрозатвердевающие вещества. Различные виды связующего материала не влияют на результаты анализа и позволяют получать сопоставимые результаты.

3.3.1. Приготовление брикетов на синтетических смолах

Смолу согласно инструкции по применению смешивают с отвердителем в соответствующих весовых соотношениях. Приготовленную смесь хорошо перемешивают с навеской угля в соотношении 3:2, а затем переносят в соответствующую форму, предварительно покрытую смазкой. При комнатной температуре образец затвердевает в течение 24 ч. Для ускорения процесса затвердевания смесь смолы с углем выдерживают в сушильном шкафу при температуре 55-60 °С в течение 1 ч.

При использовании метода, основанного на прессовании, смесь смолы с углем в соотношении 1:3 предварительно нагревают до температуры 55-60 °С. Затем смесь прессуют с помощью различных типов прессов при давлении, равном 14-17 МПа. Брикет затвердевает при температуре 55-60 °С в течение 1 ч.

3.3.2. Приготовление брикетов на шеллаке

Отобранную навеску угля массой 2-3 г помещают в тигель N 2, добавляют такой же объем шеллака, измельченного и просеянного через сито с размером отверстия 1 мм и тщательно перемешивают ланцетом. Смесь в тигле нагревают до температуры плавления шеллака (60 °С) и тщательно перемешивают до образования одного куска слипшейся полурасплавленной массы, которую берут на кончик ланцета и слегка оплавляют над горячей плиткой. Оплавленную массу помещают в пресс-форму и при сильном нажатии рукой на пресс в течение 30 с прессуют.

После приготовления брикета бывшие в употреблении предметы (тигли, ланцет) тщательно очищают.

3.3.3. Приготовление брикетов на канифоли

Отшлифованные на станке стеклянные кольца устанавливают по одному на пронумерованные предметные стекла и заполняют их на  объема пробой угля. Уголь в кольце уплотняют гладкой поверхностью деревянного стержня, после чего предметные стекла с кольцами помещают на 15-20 мин в сушильный шкаф, нагретый до 90 °С. Одновременно нагревают в фарфоровой чашке канифоль с парафином в соотношении 10:1 до 60-70 °С, не доводя до кипения. Расплавленную смесь наливают как можно полнее в нагретые кольца с углем, которые вторично ставят в сушильный шкаф, и выдерживают от 5 до 10 мин при той же температуре, чтобы канифоль пропитала весь слой угля и на предметном стекле не было видно пузырьков воздуха. Кольца вынимают из сушильного шкафа и после остывания легким постукиванием брикет отделяют от предметного стекла.

объема пробой угля. Уголь в кольце уплотняют гладкой поверхностью деревянного стержня, после чего предметные стекла с кольцами помещают на 15-20 мин в сушильный шкаф, нагретый до 90 °С. Одновременно нагревают в фарфоровой чашке канифоль с парафином в соотношении 10:1 до 60-70 °С, не доводя до кипения. Расплавленную смесь наливают как можно полнее в нагретые кольца с углем, которые вторично ставят в сушильный шкаф, и выдерживают от 5 до 10 мин при той же температуре, чтобы канифоль пропитала весь слой угля и на предметном стекле не было видно пузырьков воздуха. Кольца вынимают из сушильного шкафа и после остывания легким постукиванием брикет отделяют от предметного стекла.

После приготовления брикета бывшие в употреблении предметы тщательно очищают.

3.4. Шлифование

3.4.1. Брикеты шлифуют на вращающихся сменных чугунных или стальных дисках шлифовального станка автоматически или вручную круговыми движениями с использованием набора микропорошков (абразивов) из электрокорунда различной крупности зерна. При этом всегда начинают с более крупного абразива. Шлифовальные порошки должны быть однородными по размеру частиц.

Шлифование можно проводить также на алмазных эластичных дисках марки АЭДД или на металлических кругах, обтянутых наждачной водоупорной бумагой, которую в процессе шлифования заменяют на бумагу с убывающим размером зерна.

3.4.2. Извлеченный из пресс-формы брикет, цементированный шеллаком, шлифуют с обеих сторон. Для дальнейшей обработки (шлифования на матовом стекле) выбирают ту сторону, которая имеет наименьшее количество пор (вторую сторону используют для нанесения номера). Брикет, изготовленный на канифоли, обрабатывают с той стороны, которая прилегает к предметному стеклу. Номер пишут на этикетке, которую прикрепляют сбоку на стеклянном кольце.

3.4.3. Вначале на диск шлифовального станка на кончике ланцета наносят небольшое количество микропорошка М-20, который смачивают несколькими каплями воды и разравнивают стеклянной пробкой. Шлифование производят круговыми движениями со слабым нажимом. При этом следят за равномерностью срезания всей шлифуемой поверхности брикета. Шлифование считают законченным, когда поверхность брикета сошлифуют примерно на 1-2 мм. Затем снимают по краю отшлифованной поверхности фаску глубиной 1-2 мм.

3.4.4. Затем брикет тщательно промывают под сильной струей воды щеткой, чтобы не перенести крупный микропорошок или загрязнения в последующую стадию обработки брикета, и приступают к шлифованию порошком М-14, убирая тем самым все неровности, полученные при грубой обработке. Эту операцию предпочтительно производить на другом шлифовальном станке во избежание переноса частиц более крупного шлифовального материала. Если же нет другого станка, необходимо сменить диск. Шлифование ведут до полного удаления царапин от предыдущего порошка. Закончив шлифование, снова тщательно промывают брикет водой во избежание попадания порошка в трещины или поры угольных частиц.

3.4.5. Дальнейшее шлифование брикета производят вручную на матовом стекле микропорошками М-7 или М-5.

На матовую поверхность стекла ланцетом наносят небольшое количество микропорошка, смачивают его несколькими каплями воды и глицерина и растирают притертой стеклянной пробкой. Шлифование производят также круговыми движениями со слабым нажимом. Шлифование следует производить до полного удаления следов царапин, наблюдаемых под лупой с увеличением 10 , и появления первых признаков блеска. Затем брикет тщательно промывают водой и протирают чистой щеткой. Шлифование на матовом стекле считают законченным, если контуры крупных зерен угля на рабочей плоскости брикета видны четко.

, и появления первых признаков блеска. Затем брикет тщательно промывают водой и протирают чистой щеткой. Шлифование на матовом стекле считают законченным, если контуры крупных зерен угля на рабочей плоскости брикета видны четко.

Примечание. При наличии в углях большого количества глинистых минералов шлифование на матовом стекле проводят с применением глицерина.

Эту стадию шлифования можно производить механически с применением свинцовых или медных дисков и абразивов наименьшей крупности.

3.5. Полирование

3.5.1. Отшлифованную сторону брикета полируют с применением взвешенных в воде полировочных материалов (например, оксида хрома, оксида алюминия, оксида магния, оксида цинка, алмазной пасты) на полировальном станке, диски которого покрыты тканью с тонким ворсом или каучуком. Полирование производят круговыми движениями без нажима на образец.

Для предварительного полирования используют оксид хрома или оксид алюминия с размером зерен не менее 0,3 мкм.

Далее полируют оксидом алюминия, оксидом магния, оксидом цинка или алмазной пастой с величиной зерен менее 0,05 мкм.

3.5.2. Отполированный на станке аншлиф-брикет тщательно промывают в воде и подвергают окончательному полированию на чистом сильно увлажненном сукне вручную. Затем прикосновением отполированной поверхности к фильтровальной бумаге с обработанной поверхности аншлиф-брикета удаляют влагу.

Для устранения мельчайших царапин, оставшихся после полирования, применяют кратковременное полирование смоченного водой аншлифа на пластинке натурального каучука, с нанесением на нее тончайшего слоя оксида алюминия.

Между отдельными операциями аншлиф-брикеты чистят водой, воздухом или ультразвуком.

3.5.3. Аншлиф-брикет считают отполированным, если вся его поверхность имеет однородный блеск, а под микроскопом при увеличении 200-300 без иммерсии отчетливо различается микроструктура угля с четко выраженными границами мацералов и отсутствием грубого микрорельефа, который может возникнуть при чрезмерном полировании. При этом поверхность зерен витринита должна быть гладкой, без мелких царапин.

без иммерсии отчетливо различается микроструктура угля с четко выраженными границами мацералов и отсутствием грубого микрорельефа, который может возникнуть при чрезмерном полировании. При этом поверхность зерен витринита должна быть гладкой, без мелких царапин.

Если поверхность аншлиф-брикета не отвечает этим требованиям, то процесс приготовления повторяют, начиная со стадии шлифования.

Примечание. Шлифование и полирование допускается производить вручную.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1995

Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов