- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 28974-91

Группа А19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

УГЛИ БУРЫЕ, КАМЕННЫЕ И АНТРАЦИТЫ

Методы определения бериллия, бора, марганца, бария, хрома, никеля,

кобальта, свинца, галлия, ванадия, меди, цинка, молибдена, иттрия и лантана

Brown coals, hard coals and anthracites.

Methods for determination of beryllium, boron, manganese, barium, chromium, nickel,

cobalt, lead, gallium, vanadium, copper, zinc, molybdenum, yttrium and lanthanum

ОКСТУ 0309

Дата введения 1992-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством угольной промышленности СССР

РАЗРАБОТЧИКИ

А.П.Егоров, Н.В.Лактионова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 17.04.91 N 516

3. Срок первой проверки - 1997 г.

4. ВЗАМЕН ГОСТ 23291-78, ГОСТ 24766-81, ГОСТ 25694-83

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер раздела, пункта |

|

3 | |

|

3 | |

|

3 | |

|

3 | |

|

3 | |

|

3 | |

|

ГОСТ 10539-74 |

3 |

|

2; 4.2.1 | |

|

4.2.2 | |

|

4.1.2; 6.1 |

Настоящий стандарт распространяется на бурые и каменные угли, антрациты, кокс и устанавливает методы определения микроэлементов (бериллия, бора, марганца, бария, хрома, никеля, кобальта, свинца, галлия, ванадия, меди, цинка, молибдена, иттрия и лантана) как непосредственно в топливе, так и в его золе.

1. СУЩНОСТЬ МЕТОДА

Сущность методов заключается в термической обработке топлива (сушке или озолении при свободном доступе воздуха), смешении остатка с буферной смесью с последующим определением указанных элементов эмиссионным спектральным количественным методом.

Интервал массовых долей определяемых элементов в анализируемых пробах в процентах: Ве 0,0001-0,01; В 0,001-0,1; Mn 0,001-0,5; Ba 0,01-0,5; Сг 0,001-0,05; Ni 0,0005-0,1; Со 0,0003-0,1; Рb 0,001-0,05; Gа 0,0005-0,1; V 0,001-0,05; Cu 0,0001-0,05; Zn 0,005-0,2; Mo 0,0005-0,1; Y 0,001-0,1; La 0,001-0,1.

2. МЕТОД ОТБОРА ПРОБ

Отбор проб - по ГОСТ 10742.

3. АППАРАТУРА, МАТЕРИАЛЫ И РЕАКТИВЫ

Шкаф сушильный с терморегулятором, обеспечивающим температуру нагрева (200±5) °С.

Электропечь муфельная с терморегулятором, обеспечивающая температуру нагрева (900±15) °С.

Милливольтметр пирометрический для измерения температуры до 900 °C

Весы лабораторные с погрешностью взвешивания не более 0,0002 г.

Спектрограф с дисперсией 0,4-0,6 нм/мм в области спектров 210-500 нм.

Генератор дуги типов УГЭ-4, ДГ-2 или "Резонанс" с силой тока до 30 А.

Фотопластинки для спектрального анализа, обеспечивающие определение элементов в указанных интервалах массовых долей.

Установка для введения проб в разряд воздушной струей типа АИ-3.

Микрофотометр.

Спектропроектор.

Электроды угольные спектральные безборные.

Ступки яшмовые или агатовые.

Тигли фарфоровые по ГОСТ 9147.

Лампа инфракрасная по НТД.

Секундомер.

Фоточасы.

Бериллия оксид сп.ч.

Проявитель метолгидрохиноновый марки УП-2.

Фиксаж кислый марки ЕЖФ-2.

Бора оксид сп.ч.

Марганца оксид сп.ч.

Барий углекислый сп.ч.

Хрома оксид по ГОСТ 3776.

Никеля оксид по ГОСТ 4331.

Свинец сернокислый по ГОСТ 10539.

Меди оксид ос.ч. или х.ч.

Цинк сернистый ос.ч. или х.ч.

Галлия оксид ос.ч. или х.ч.

Ванадия пентаоксид х.сп.ч.

Молибдена оксид сп.ч.

Иттрия оксид сп.ч.

Лантана оксид сп.ч.

Кобальта оксид сп.ч.

Стронций углекислый ос.ч.

Сера элементарная сп.ч.

Кальция оксид по ГОСТ 8677.

Кремния диоксид по ГОСТ 9428.

Алюминия оксид ос.ч. 9/3.

Железа оксид по НТД.

Натрий углекислый кислый по ГОСТ 4201.

Натрий хлорид ос.ч.

Порошок угольный ос.ч. 7-4.

4. ПОДГОТОВКА К АНАЛИЗУ

4.1. Сушка пробы угля

4.1.1. Из аналитической пробы угля в стеклянную бюксу берут навеску массой 2 г, помещают в сушильный шкаф, предварительно нагретый до (200±10) °С. При этой температуре пробу сушат в течение 30 мин.

4.1.2. Для пересчета результатов анализа на сухую массу одновременно берут навески для определения влаги в аналитической пробе угля по ГОСТ 27314. Взвешивание производят с погрешностью не более 0,0002 г.

4.2. Озоление и определение зольности

4.2.1. Из аналитической пробы угля, приготовленной по ГОСТ 10742, берут в предварительно взвешенные фарфоровые тигли навески массой 1-2 г. Навеску берут с таким расчетом, чтобы масса зольного остатка была не менее 0,2 г на каждое определение. Вновь применяемые тигли должны быть пронумерованы, прокалены до постоянной массы и храниться в эксикаторе.

4.2.2. Тигли с навесками помещают в холодную электропечь. Температуру в печи медленно повышают в течение 2 ч до 500 °С и затем выдерживают в течение 2 ч при (500±25) °С. Озоление проводят при открытой дверце печи. Тигли с зольным остатком вынимают из печи, охлаждают до комнатной температуры и взвешивают. Проводят контрольное прокаливание зольного остатка в течение 1 ч и определяют изменение массы остатка. Если масса изменится менее чем на 0,001 г, то озоление заканчивают и для расчета зольности принимают последнюю массу. При изменении массы на 0,001 г и более проводят дополнительные контрольные прокаливания продолжительностью 30 мин до тех пор, пока разность не будет менее 0,001 г. Расчет величины зольности производят по ГОСТ 11022.

4.2.3. Пересчет результатов анализа на сухую массу делают по п.4.1.2.

4.3. Приготовление стандартных образцов

4.3.1. Для анализа непосредственно углей и кокса образцы сравнения готовят на основе графитового порошка. Исходный образец сравнения массой 5 г содержит по 0,1% бора, марганца, бария, цинка и по 0,005% бериллия, хрома, никеля, кобальта, свинца, меди, ванадия, галлия, молибдена, иттрия, лантана. Последующие образцы сравнения готовят методом последовательного разбавления исходного и предыдущего образцов графитовым порошком в отношении 1:2. Смеси перемешивают и растирают с этиловым спиртом до получения однородной массы и высушивают до постоянной массы под инфракрасной лампой.

4.3.2. Для анализа зол углей и шлаков ТЭС основу для образцов сравнения готовят смешиванием оксидов кремния и алюминия (проверенных на содержание бериллия), оксидов железа, кальция, магния и углекислого натрия при следующем отношении: SiO - 50%; Al

- 50%; Al O

O - 35%; Fe

- 35%; Fe O

O - 9%; CaO - 3%; Na

- 9%; CaO - 3%; Na CO

CO - 3%.

- 3%.

Золы углей с содержанием оксида кальция более 20% анализируют по образцам сравнения, основа которых скорректирована по кальцию. Смесь оксидов тщательно перемешивают, растирают с этиловым спиртом до получения однородной массы.

Оксид определяемых элементов вводят в приготовленную основу из такого расчета, чтобы исходный образец сравнения массой 5 г содержал по 0,4% бария и марганца, по 0,2% ванадия, бора, цинка, никеля, кобальта, свинца, меди, бериллия, галлия, молибдена, иттрия, до 0,1% лантана. Затем готовят восемь образцов сравнения методом последовательного разбавления предыдущего образца сравнения основой в отношении 1:2.

При приготовлении образцов сравнения смеси тщательно перемешивают, растирают с этиловым спиртом до получения однородной массы и высушивают до постоянной массы.

4.4. Подготовка анализируемых проб и образцов сравнения

4.4.1. Подготовка к анализу непосредственно углей и коксов

4.4.1.1. Анализируемую пробу угля, приготовленную по п.4.1.1, истирают в яшмовой ступке до 200 мкм. Перед каждым измельчением ступку и пестик промывают этиловым спиртом и высушивают. Из измельченной пробы берут навеску массой 0,2 г, смешивают с 0,4 г буфера, растирая в течение 3-4 мин с этиловым спиртом до получения однородной смеси, и высушивают под инфракрасной лампой до постоянной массы. В качестве буфера применяют смесь 1 части графитового порошка с 1 частью элементарной серы или смесь 6 частей графитового порошка с 3 частями оксида кремния и 1 частью углекислого натрия.

Из полученной смеси берут три навески массой по 0,04 г и заполняют ими стаканчики графитовых электродов. Стаканчики должны иметь отверстие диаметром 3,8 мм и глубиной 5 мм.

Образцы сравнения готовят к анализу таким же образом.

4.4.2. Подготовка к анализу зол углей

4.4.2.1. Золу анализируемой пробы, полученной по п.4.2, истирают до 75 мкм, взвешивают 0,2 г и смешивают с 0,4 г буфера (графитовый порошок с 10% углекислого стронция), растирают со спиртом в течение 3-4 мин и высушивают под инфракрасной лампой до постоянной массы. Из полученной смеси берут три навески массой по 0,04 г и заполняют чашечки угольных электродов со следующими размерами:

диаметр кратера - 4 мм;

глубина кратера - 5 мм;

диаметр шейки - 2,5 мм.

Образцы сравнения готовят к анализу так же, как и анализируемые пробы.

5. ПРОВЕДЕНИЕ АНАЛИЗА

5.1. Анализ из канала электрода

5.1.1. Низший электрод со смесью устанавливают над верхним электродом так, чтобы оба электрода были расположены симметрично по отношению к щели диафрагмы (шириной 3,2 мм), расположенной на промежуточной линзе трехлинзовой системы освещения. При этом вырезается участок плазмы дуги, равной около 2/3 величины дугового промежутка. Излучение прикатодного слоя с высокой интенсивностью циановых полос не должно попадать в щель спектрографа. Перед щелью ставят трехступенчатый ослабитель, используя ступени с 10 и 100%-ным пропусканием.

Фотографирование начинается и заканчивается экспонированием на фотопленку спектра железа, после чего без перевода кассеты экспонируется шкала длин волн.

На каждой спектрограмме получают по три параллельных спектра пробы и образцов каждого сравнения. Время экспонирования (полного выгорания пробы) в зависимости от использования буфера и генератора дуги составляет (100±15) °С.

5.1.2. При использовании генератора дуги постоянного тока сила тока дуги 14-16 А, электрод с пробой является анодом. При использовании генератора дуги переменного тока сила тока 18-20 А.

5.1.3. Фотопластинки проявляют, закрепляют, промывают проточной холодной водой и высушивают.

5.1.4. Аналитические линии определяемых элементов обнаруживают в спектре анализируемых проб по их положению относительно линий спектра железа с помощью атласов спектральных линий и спектропроектора.

Длины волн аналитических линий определяемых элементов, нм: Ве - 234,8; В - 249,7; Mn - 257,6 и 259,4; Ва - 233,5; Сг - 301,5; Ni - 305,0; Со - 241,1 и 204,4; Рb - 283,3; Gа - 294,4; V - 318,3; Cu - 324,7 и 282,4; Zn - 234,5 и 330,2; Мо - 317,0; Y- 321,7; La - 324,5.

5.1.5. Спектрограммы фотометрируют на микрофотометре с шириной щели (25±5) мкм, измеряя почернение аналитических линий, указанных в п.5.1.4, и фона вблизи каждой измеряемой линии.

5.1.6. Градуировочный график строят в координатах, где по оси абсцисс откладывают логарифмы массовой доли в процентах определяемого элемента в образцах сравнения, по оси ординат - разность почернений аналитической линии определяемого элемента и фона.

5.1.7. Массовую долю элемента в золе пробы угля (или непосредственно в пробе угля) определяют по градуировочному графику по значениям разности почернений аналитической линии элемента и фона.

5.2. Анализ проб, введенных в разряд воздушной струей

5.2.1. Проверяют готовность к работе полуавтомата типа АИ-3 для анализа проб методом просыпки в электрическую дугу переменного тока с воздушным отсосом. Для этого включают вытяжную вентиляцию, проверяют наличие калиброванных электродов необходимой длины и положение нужных для работы тумблеров. Прогревают полуавтомат в холостом режиме (без пробы) в течение 3-5 циклов, проверяя работоспособность всей аппаратуры.

5.2.2. Смесь пробы с буфером (0,150 г) помещают на ленту транспортера по шаблону соответственно длине прорези, предварительно протерев шаблон и ленту марлевым тампоном.

Фотографирование начинается и заканчивается экспонированием на фотопластинку спектра железа, после чего без перевода кассеты экспонируется шкала длин волн. На каждой спектрограмме получают по два параллельных спектра каждой из анализируемых проб и образцов сравнения. Время анализа одной навески - (60±1) с, экспозиция спектра - (22±2) с, обжиг электродов - (2±2) с, очистка транспортера от материала пробы - 2 с, обдув калибра - 2 с, продувка трубопровода - (8±8) с.

5.2.3. Фотопластинки и спектрограммы обрабатывают по пп.5.1.3-5.1.7.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ

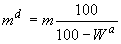

6.1. Массовую долю каждого элемента в аналитической пробе угля, пересчитанную на сухую массу ( ), в процентах вычисляют по формуле

), в процентах вычисляют по формуле

,

,

где  - массовая доля элемента в угле, определяемая по градуировочному графику, %;

- массовая доля элемента в угле, определяемая по градуировочному графику, %;

- массовая доля влаги в аналитической пробе, определенная по ГОСТ 27314.

- массовая доля влаги в аналитической пробе, определенная по ГОСТ 27314.

6.2. Расхождение результатов параллельных определений ( ) в относительных процентах вычисляют по формуле

) в относительных процентах вычисляют по формуле

,

,

где  - среднее значение результатов анализа трех параллельных определений;

- среднее значение результатов анализа трех параллельных определений;

- результат анализа каждого из трех параллельных определений.

- результат анализа каждого из трех параллельных определений.

6.3. Допускаемые расхождения между результатами параллельных определений не должны превышать, % (отн.)

25 - для определений, проведенных в одной лаборатории;

30 - для определений, проведенных в разных лабораториях.

За окончательный результат анализа принимают среднее арифметическое результатов трех параллельных определений, если расхождение, вычисленное для каждого определения, не превышает допускаемое.

Если расхождение одного из трех параллельных определений по отношению к среднему превышает допускаемое, то этот результат не учитывают и за окончательный результат принимают среднее арифметическое результатов двух определений.

6.4. При получении результатов ниже указанных проводят анализ золы углей по пп.4.2, 4.3.2 и 4.4.2, а массовую долю элементов в аналитической пробе угля ( ) в процентах вычисляют по формуле

) в процентах вычисляют по формуле

,

,

где  - массовая доля элемента в золе угля, определяемая по градуировочному графику, %;

- массовая доля элемента в золе угля, определяемая по градуировочному графику, %;

- зольность угля, %.

- зольность угля, %.

Пересчет результатов анализа на сухую массу ( ) проводят по п.6.1.

) проводят по п.6.1.

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1991

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...

"Превращается в пыль" все в эпицентре. Путин рассказал о специфике работы...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов