- USD ЦБ 03.12 30.8099 -0.0387

- EUR ЦБ 03.12 41.4824 -0.0244

|

Краснодар:

|

погода |

Курсы

Индексы

- DJIA 03.12 12019.4 -0.01

- NASD 03.12 2626.93 0.03

- RTS 03.12 1545.57 -0.07

ГОСТ 26517-85

(СТ СЭВ 4518-84)

Группа А39

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУДЫ ЖЕЛЕЗНЫЕ, АГЛОМЕРАТЫ И ОКАТЫШИ

Метод определения температуры начала размягчения

и температурного интервала размягчения

Iron ores, agglomerates and pellets.

Method for determination of initial softening point and temperature range of softening

ОКСТУ 0709

Срок действия с 01.01.86

до 01.01.91*

______________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 11-12, 1994 год). - Примечание .

РАЗРАБОТАН Министерством черной металлургии СССР

ИСПОЛНИТЕЛИ

В.И.Манза, Е.И.Парубец, В.С.Хвостенко, Н.А.Гладков

ВНЕСЕН Министерством черной металлургии СССР

Член Коллегии В.Г.Антипин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 9 апреля 1985 г. N 1014

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 22.06.90 N 1755 с 01.01.91

Изменение N 1 внесено юридическим бюро по тексту ИУС N 10, 1990 год

Настоящий стандарт распространяется на железные руды, агломераты и окатыши и устанавливает метод определения температуры начала размягчения и температурного интервала размягчения. Метод заключается в нагреве исходной или предварительно восстановленной пробы испытуемого материала в инертном газе и определении температуры начала размягчения по началу погружения жесткого стержня в пробу под действием внешнего давления, а также температурного интервала размягчения.

Стандарт полностью соответствует СТ СЭВ 4518-84.

1. ОТБОР ПРОБ

Пробы для определения температуры начала размягчения и температурного интервала размягчения отбирают по ГОСТ 26136-84.

2. АППАРАТУРА

2.1. Для проведения испытания применяют следующую аппаратуру:

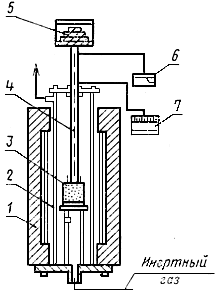

установку для проведения испытания (см. чертеж), состоящую из следующих узлов и приборов:

камеры нагревательной цилиндрической формы внутренним диаметром 50 мм, изготовленной из термостойкого материала;

печи электронагревательной для нагрева пробы до температуры 1500 °С и выше;

стержня жесткого (штока) термостойкого с подпятником наружным диаметром 16 мм;

груза или гидравлического устройства для создания через шток давления на пробу 0,1 МПа;

системы подачи инертного газа в нагревательную камеру и регулировки объемной скорости подачи газа в камеру;

термометров термоэлектрических или термопар для регулировки и контроля температуры нагрева пробы;

самопишущих автоматических приборов для непрерывной записи на диаграммной ленте температуры нагрева пробы и смещения штока;

шкаф сушильный с терморегулятором;

тигли термостойкие (магнезитовые, алундовые) цилиндрической формы внутренним диаметром 30 мм, высотой 60 мм и толщиной стенки 3-4 мм;

сита, изготовленные из сеток с квадратными ячейками размером стороны 3 и 5 мм;

баллоны с азотом или аргоном.

(Измененная редакция, Изм. N 1).

1 - нагревательная печь; 2 - нагревательная камера; 3 - тигель с пробой; 4 - шток с подпятником;

5 - груз; 6 - устройство регулировки и контроля температуры нагрева пробы;

7 - прибор для автоматической записи температуры пробы и перемещения штока

3. ПОДГОТОВКА К ИСПЫТАНИЮ

Из высушенной при температуре (105±5) °С исходной или предварительно восстановленной пробы крупностью - 5+3 мм отбирают пробу для испытания, достаточную для заполнения тигля. Затем пробу в тигле уплотняют легким постукиванием нижней кромкой тигля о твердую поверхность до прекращения усадки. Высота уплотненного слоя пробы должна быть (50±1) мм.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Тигель с пробой помещают в нагревательную камеру, опускают шток с грузом и закрывают верхнюю крышку камеры. Включают контрольно-измерительные и регулировочные приборы, систему подачи инертного газа и электронагревательную печь. Когда температура в камере достигнет 800 °С, включают механизм передвижения диаграммной ленты самопишущего устройства, регистрирующего перемещение штока, предварительно установив перо самописца на нулевое положение, соответствующее началу испытания.

4.1.1. Испытания на определение температуры начала размягчения проводят при скорости нагрева 10 °С/мин, объемной скорости подачи инертного газа в нагревательную камеру 0,5 дм /мин, давлении штока на пробу 0,1 МПа.

/мин, давлении штока на пробу 0,1 МПа.

4.2. При смещении штока от нулевого положения на величину, достигающую 40% начальной высоты слоя, выключают самопишущие устройства, электронагревательную печь, систему подачи газа и терморегулирующие приборы.

4.3. Испытания проводят параллельно на двух пробах.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Устанавливают по записи на диаграммной ленте температуру начала размягчения ( ), при которой шток погружается в пробу на 1%, и температуру конца размягчения (

), при которой шток погружается в пробу на 1%, и температуру конца размягчения ( ), при которой шток погружается в пробу на 40% начальной высоты слоя пробы.

), при которой шток погружается в пробу на 40% начальной высоты слоя пробы.

5.2. Вычисляют среднее арифметическое температуры начала размягчения и температуры конца размягчения.

5.3. Определяют температурный интервал размягчения как разницу между температурой конца размягчения и температурой начала размягчения.

5.4. Расхождение между результатами двух параллельных определений температуры начала размягчения не должно превышать 10 °С.

Если расхождение между результатами параллельных определений превышает приведенную величину, проводят третье определение.

За окончательный результат анализа принимают среднее арифметическое результатов двух наиболее близких определений.

(Измененная редакция, Изм. N 1).

«Можно я выйду?» Новый участник «Битвы сильнейших»...

«Можно я выйду?» Новый участник «Битвы сильнейших»...  Создайте свой интернет-магазин на новой платформе ReadyScript

Создайте свой интернет-магазин на новой платформе ReadyScript  Хостинг, домены, VPS/VDS, размещение серверов

Хостинг, домены, VPS/VDS, размещение серверов